High-temperature Load-bearing Characteristics and Failure Behavior of Metal/composite Hybrid Connection Structures

-

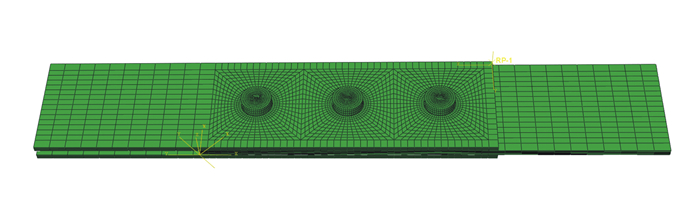

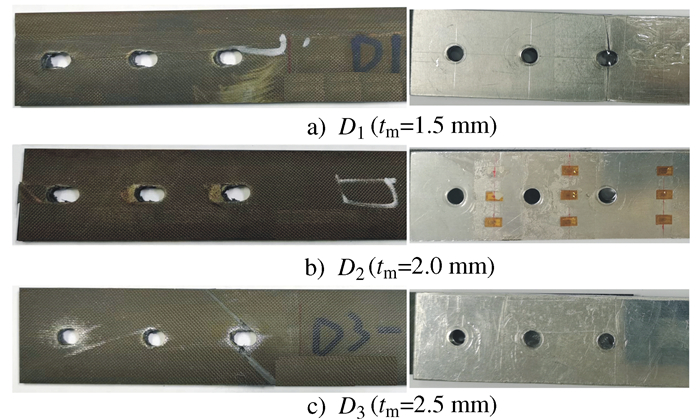

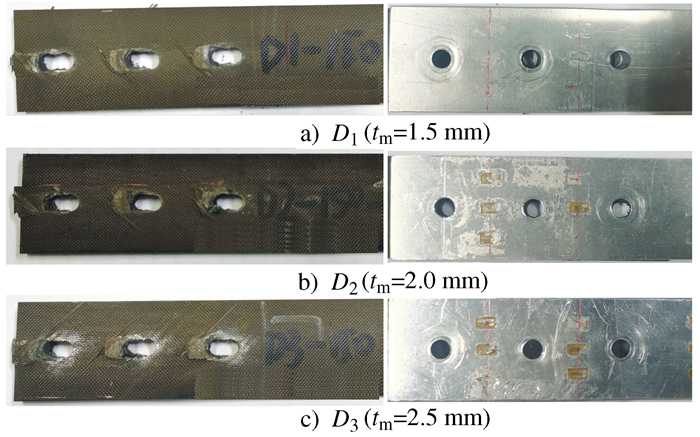

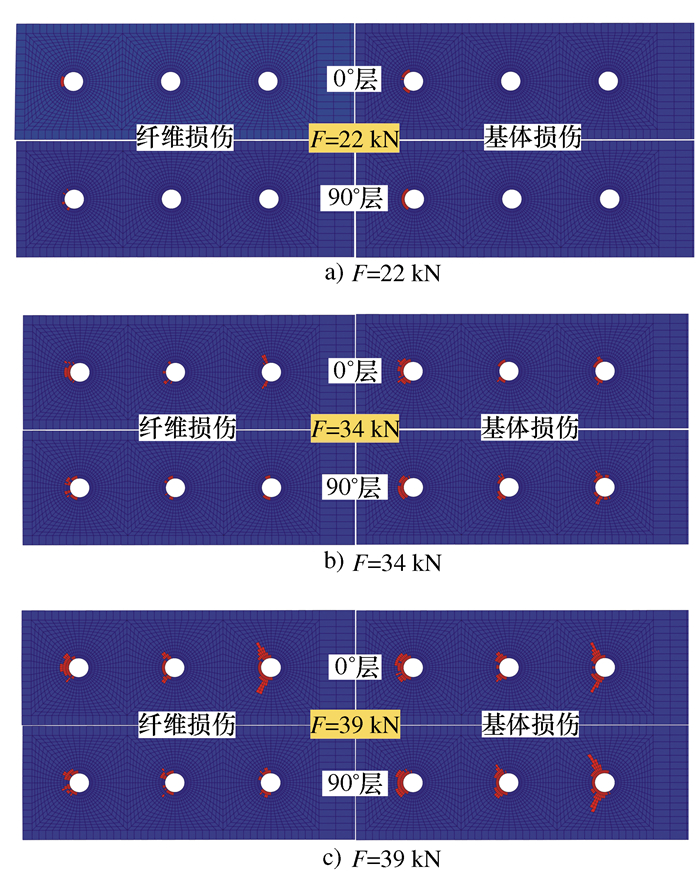

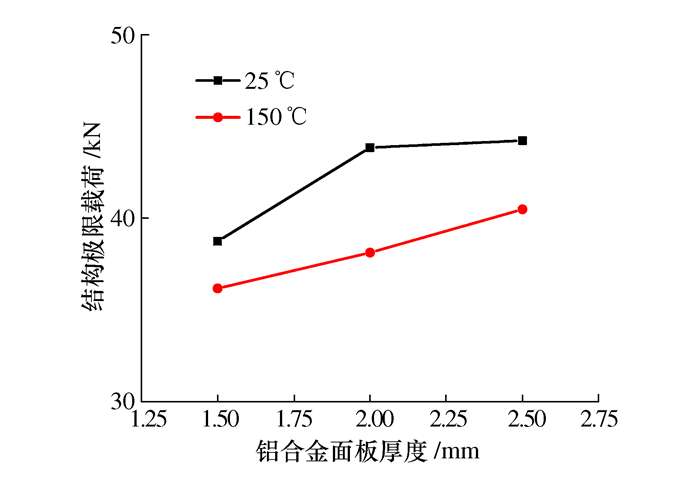

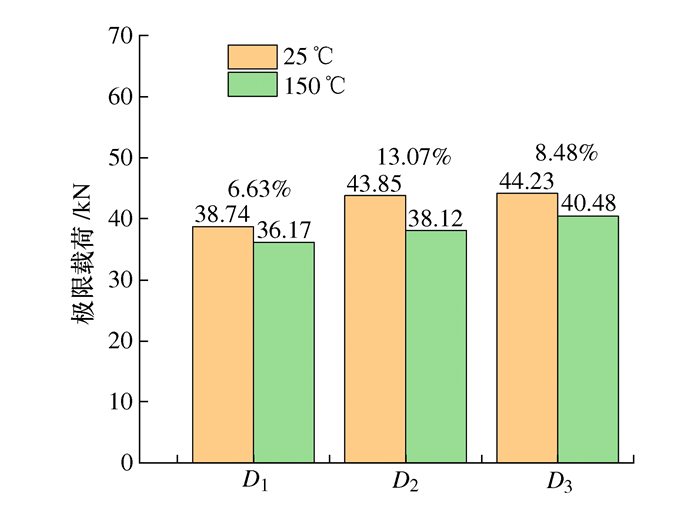

摘要: 针对3种不同搭接板厚度的铝合金和碳纤维增强树脂(Carbon fiber reinforced polymers, CFRP)复合材料三钉螺栓连接结构, 分别进行了常温(25 ℃)和高温(150 ℃)环境下的准静态拉伸力学性能测试。同时建立有限元三维模型, 结合Hashin失效准则和渐进损伤准则进行数值模拟分析, 获得了结构的高温承载特性与损伤演化规律。研究结果表明, 对于D1、D2、D3这3种不同铝合金厚度的连接结构, 在150 ℃时的极限载荷试验值相对25 ℃分别降低6.63%、13.07%、8.48%, 且常温环境下3种结构破坏模式分别为铝合金拉伸断裂、复合材料挤压失效、复合材料拉伸断裂, 而在150 ℃高温环境下, 3种结构损伤模式都为复合材料孔边的挤压剪切失效。

-

关键词:

- 碳纤维增强树脂复合材料 /

- 复合材料螺栓连接结构 /

- 高温力学性能 /

- 损伤失效行为 /

- 渐进损伤模型

Abstract: The quasi-static tensile mechanical properties tests at room temperature (25 ℃) and high temperature (150 ℃) were carried out for the three-nail bolted connection structures of aluminum alloys and carbon fiber reinforced polymers (CFRP) composites with different lap plate thicknesses, respectively. At the same time, a three-dimensional finite element model was established, and the Hashin failure criterion and progressive damage criterion were used for numerical simulation analysis, and the high temperature bearing characteristics and damage evolution law of the structure were obtained. The results show that for the connection structures of the three different aluminum alloy thicknesses D1, D2, and D3, the ultimate load test values at 150 ℃ relative to 25 ℃ were reduced by 6.63%, 13.07%, and 8.48%, respectively. The damages of the three structural destruction modes were aluminum alloy tensile fracture, composite extrusion failure, and composite tensile fracture at 25 ℃ respectively, while the three structural damage modes are the extrusion shear failure of the composite hole edge at 150 ℃. -

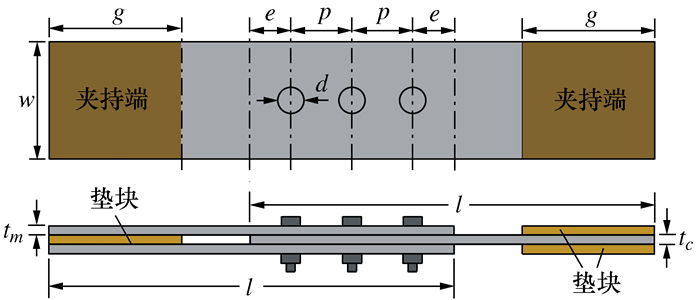

表 1 试验件尺寸及试验矩阵

Table 1. Test piece size and test matrix

编号 几何尺寸/mm tm tc e p l d g w D1 1.5 D2 2.0 2.5 18 30 200 6 50 36 D3 2.5 表 2 2024铝合金弹塑性模型参数

Table 2. 2024 aluminum alloy elastoplastic model parameters

屈服应力/MPa 260 279 294 313 340 380 427 塑性应变 0 0.000 413 0.001 036 0.002 651 0.008 131 0.022 934 0.044 134 性能 数值 强度 数值 纵向弹性模量E11/GPa 146.22 纵向拉伸强度Xt/MPa 1 986 纵向弹性模量E22, E33/GPa 10.84 横向、厚度方向拉伸强度Yt、Zt/MPa 58 面内剪切模量G12, G13/GPa 5.62 纵向压缩强度Xc/MPa 1 349 面外剪切模量G23/GPa 9.34 横向、厚度方向压缩强度Yc、Zc/MPa 255 泊松比υ12, υ13, υ23 0.30, 0.30, 0.42 面内剪切强度S12/MPa 105 参数 2024铝合金 TC4钛合金 复合材料(纤维方向) 复合材料(基体方向) 热膨胀系数/10-6 K-1 25 8.1 0.25 32.6 失效模式 损伤准则 刚度退化 纤维拉伸失效(σ11>0)

E11=0.07E11 纤维压缩失效(σ11<0)

E11=0.14E11 基体拉伸失效(σ22>0)

E22=0.2E22, G12=0.2G12, G23=0.2G23 基体压缩失效(σ22<0)

E22=0.4E22, G12=0.4G12, G23=0.4G23 表 6 数值仿真与试验结果比较

Table 6. Comparison of numerical simulation and test results

结构形式 D1(tm=1.5 mm) D2(tm=2.0 mm) D3(tm=2.5 mm) 温度/℃ 25 150 25 150 25 150 试验值Fmax/kN 38.74 36.17 43.85 38.12 44.23 40.48 仿真值Fmax/kN 36.73 35.79 40.24 39.55 40.62 39.15 误差/% 5.19 1.05 8.23 -3.75 8.16 3.29 断裂模式 铝板断 复合材料剪切失效 复合材料挤压失效 复合材料剪切失效 复合材料拉伸断裂 复合材料剪切失效 -

[1] 周亦人, 沈自才, 齐振一, 等. 中国航天科技发展对高性能材料的需求[J]. 材料工程, 2021, 49(11): 41-50. doi: 10.11868/j.issn.1001-4381.2021.000129ZHOU Y R, SHEN Z C, QI Z Y, et al. Demand for high performance materials in development of China's aerospace science and technology[J]. Journal of Materials Engineering, 2021, 49(11): 41-50. (in Chinese) doi: 10.11868/j.issn.1001-4381.2021.000129 [2] SZIROCZAK D, SMITH H. A review of design issues specific to hypersonic flight vehicles[J]. Progress in Aerospace Sciences, 2016, 84: 1-28. doi: 10.1016/j.paerosci.2016.04.001 [3] 王东, 黄河源, 徐一新, 等. 高温环境下钛合金点阵结构热力耦合性能与失效机理研究[J]. 西北工业大学学报, 2022, 40(1): 25-32. https://www.cnki.com.cn/Article/CJFDTOTAL-XBGD202201003.htmWANG D, HUANG H Y, XU Y X, et al. Study on thermal-mechanical coupling performance and failure mechanism of titanium alloy lattice structures in high temperature environment[J]. Journal of Northwestern Polytechnical University, 2022, 40(1): 25-32. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-XBGD202201003.htm [4] 周志勇, 马彬, 张萃, 修等. X-37B轨道试验飞行器可重复使用热防护系统综述[J]. 航天器工程, 2016, 25(4): 95-101.ZHOU Z Y, MA B, ZHANG C, et al. Reusable thermal protection system for orbital test vehicle X-37B[J]. Spacecraft Engineering, 2016, 25(4): 95-101. (in Chinese) [5] 高禹, 张志松, 王柏臣, 等. 空天飞行器用炭/双马复合材料环境损伤行为的研究现状[J]. 高分子材料科学与工程, 2013, 29(6): 165-168.GAO Y, ZHANG Z S, WANG B C, et al. Investigation of the environmental damage behaviors for carbon//ismaleimide composite used in aerospace flying vehicle[J]. Polymer Materials Science and Engineering, 2013, 29(6): 165-168. (in Chinese) [6] ZHOU Y H, YAZDANI-NEZHAD H, MCCARTHY M A, et al. A study of intra-laminar damage in double-lap, multi-bolt, composite joints with variable clearance using continuum damage mechanics[J]. Composite Structures, 2014, 116: 441-452. doi: 10.1016/j.compstruct.2014.05.051 [7] 王强, 贾普荣, 张龙, 刚等. 碳纤维增强复合材料沉头螺栓连接失效分析[J]. 航空材料学报, 2020, 40(6): 59-70.WANG Q, JIA P, ZHANG L, et al. Failure analysis of carbon fiber reinforced composite countersunk bolt joint[J]. Journal of Aeronautical Materials, 2020, 40(6): 59-70. (in Chinese) [8] LI D S, ZHAO C Q, JIANG N, et al. Effect of temperature on bending properties and failure mechanism of three-dimensional multiaxial warp-knitted carbon/epoxy composites[J]. High Performance Polymers, 2016, 28(2): 239-252. doi: 10.1177/0954008315579471 [9] 宋健, 温卫东. 不同温度下树脂基复合材料层合板力学性能试验[J]. 航空动力学报, 2016, 31(4): 1006-1018. https://www.cnki.com.cn/Article/CJFDTOTAL-HKDI201604032.htmSONG J, WEN W D. Experiment on mechanical properties of resin matrix composites laminates under various temperatures[J]. Journal of Aerospace Power, 2016, 31(4): 1006-1018. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-HKDI201604032.htm [10] CHENG X Q, LIU S F, ZHANG J K, et al. Hygrothermal effects on mechanical behavior of scarf repaired carbon-epoxy laminates subject to axial compression loads: Experiment and numerical simulation[J]. Polymer Composites, 2018, 39(3): 904-914. doi: 10.1002/pc.24017 [11] YANG B F, YUE Z F, GENG X L, et al. Temperature effects on transverse failure modes of carbon fiber/bismaleimides composites[J]. Journal of Composite Materials, 2017, 51(2): 261-272. doi: 10.1177/0021998316639122 [12] ZHANG J, ROWLAND J. Damage modeling of carbon-fiber reinforced polymer composite pin-joints at extreme temperatures[J]. Composite Structures, 2012, 94(8): 2314-2325. doi: 10.1016/j.compstruct.2012.03.011 [13] 徐鲁兵, 张宏建, 吕文礼, 东等. 高温下复合材料螺栓接头强度的试验研究[J]. 装备环境工程, 2017, 14(9): 48-52.XU L B, ZHANG H J, LYU W L, et al. Experimental study on strength of bolted joint of composites at elevated temperature[J]. Equipment Environmental Engineering, 2017, 14(9): 48-52. (in Chinese) [14] ZU S M, ZHOU Z G, ZHAO Y, et al. Effect of temperature and geometrical parameters on mechanical properties of pin-loaded fiber metal laminate joints[J]. Journal of Composite Materials, 2017, 51(22): 3163-3173. doi: 10.1177/0021998316687029 [15] 邓文亮, 成竹, 唐虎. 复合材料/金属混合结构热应力分布规律[J]. 应用力学学报, 2020, 37(2): 550-557. https://www.cnki.com.cn/Article/CJFDTOTAL-YYLX202002012.htmDENG W L, CHENG Z, TANG H. Thermal stress distribution law of hybrid composite metal structures[J]. Chinese Journal of Applied Mechanics, 2020, 37(2): 550-557. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YYLX202002012.htm [16] 朱梓珣. 飞机复合材料层合板与金属连接结构热效应分析[D]. 哈尔滨: 哈尔滨工业大学, 2019.ZHU Z X. Thermal effect analysis of composite laminates and metal connections for aircraft[D]. Harbin: Harbin Institute of Technology, 2019. (in Chinese) [17] ASTM D5961/D5961M-17 Standard test method for bearing response of polymer matrix composite laminates[S]. America: American Society of Testing Materials, 2017. [18] 杨白凤. 碳纤维/双马树脂基复合材料及其连接结构在空天环境温度下的力学行为[D]. 西安: 西北工业大学, 2018.YANG B F. Mechanical behaviour of carbon fiber/BMI composites and joints at space environment temperature[J]. Xi'an: Northwestern Polytechnical University, 2018. (in Chinese) [19] CHENG X Q, YANG M M, ZHANG J, et al. Thermal behavior and tensile properties of composite joints with bonded embedded metal plate under thermal circumstance[J]. Composites Part B: Engineering, 2016, 99: 340-347. -

下载:

下载: