Study on Multi-objective Optimization of Processing Parameters in Curved Surface Grinding and Polishing of Elastic Abrasive

-

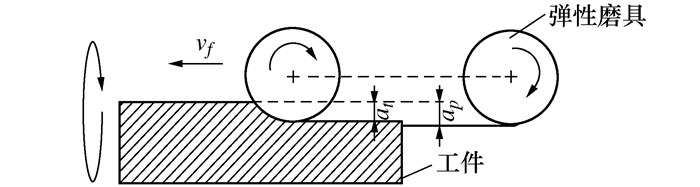

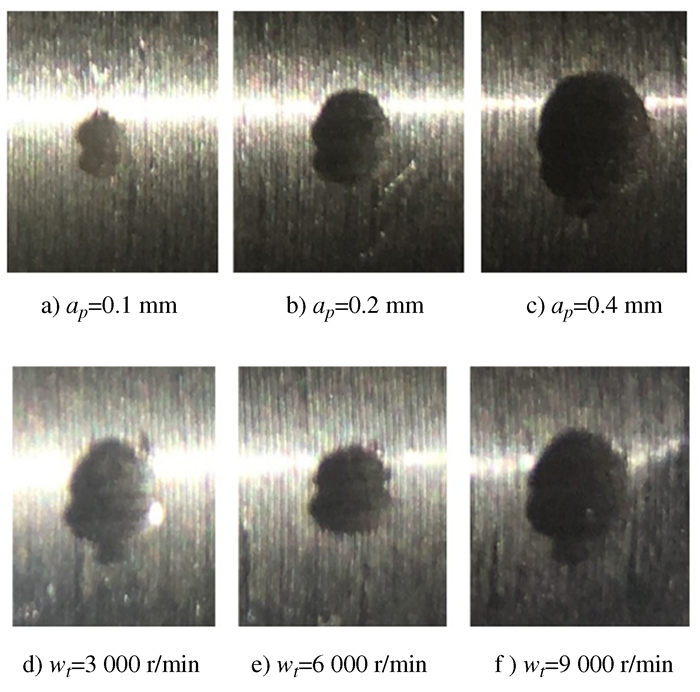

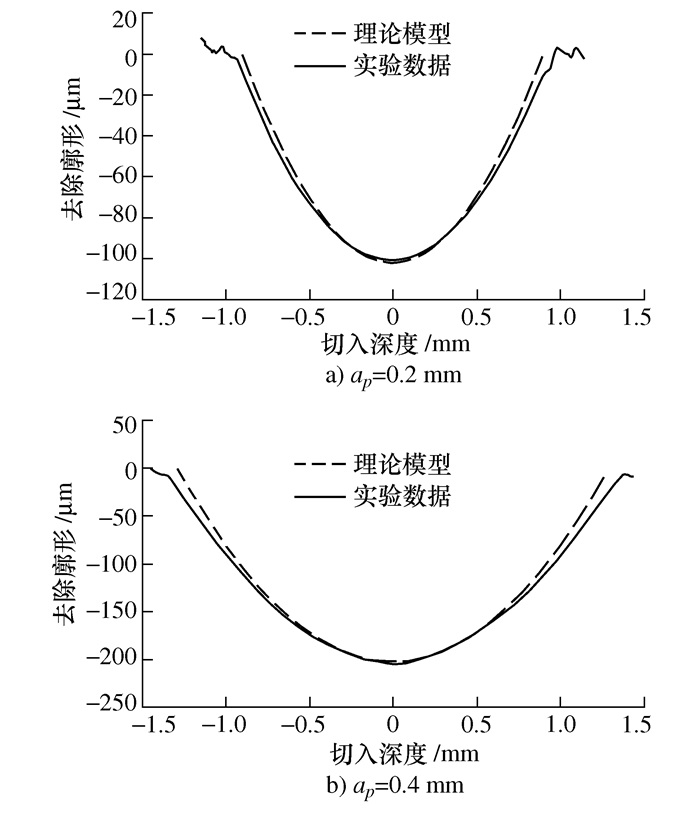

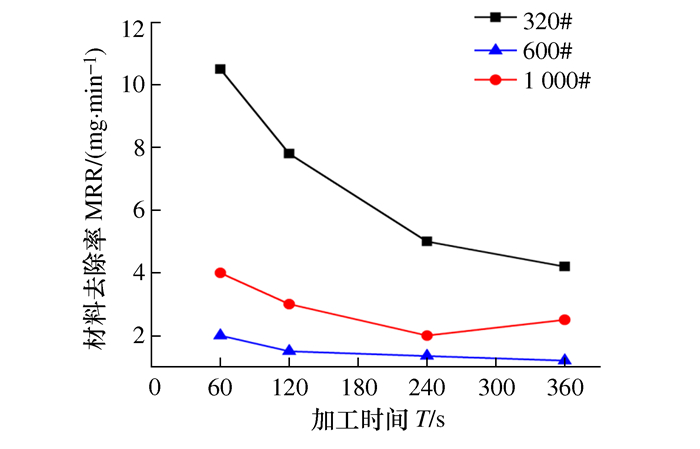

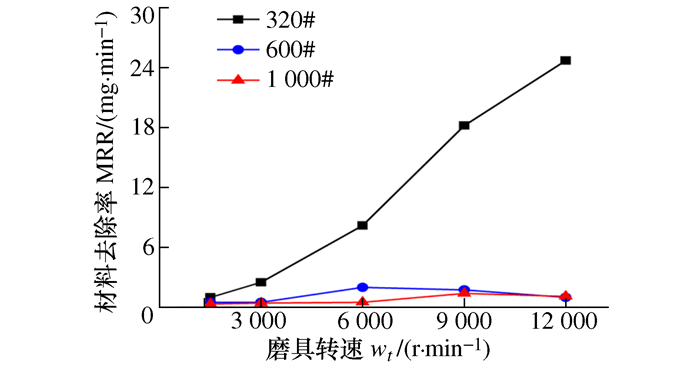

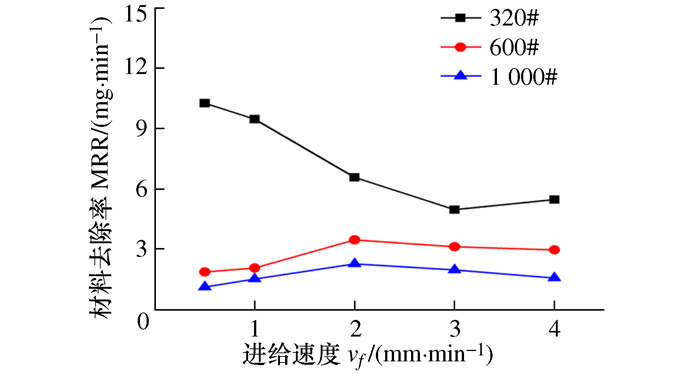

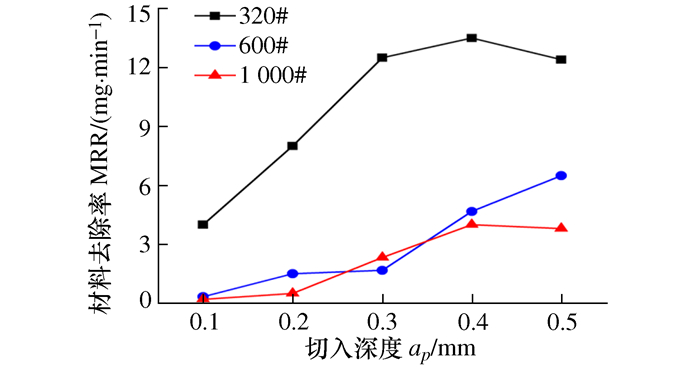

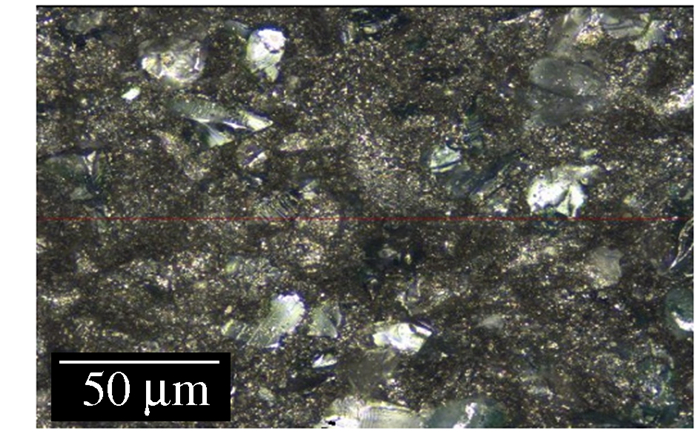

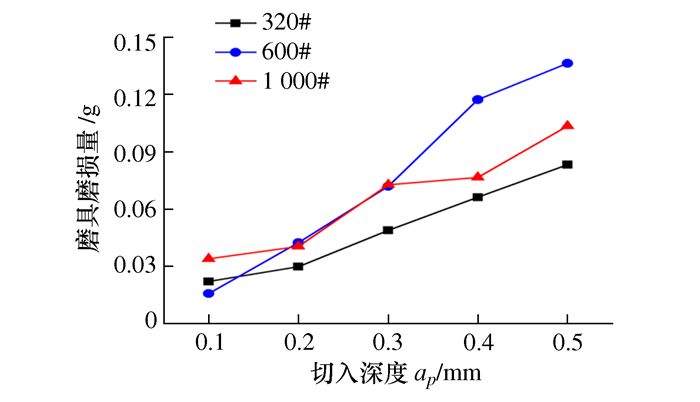

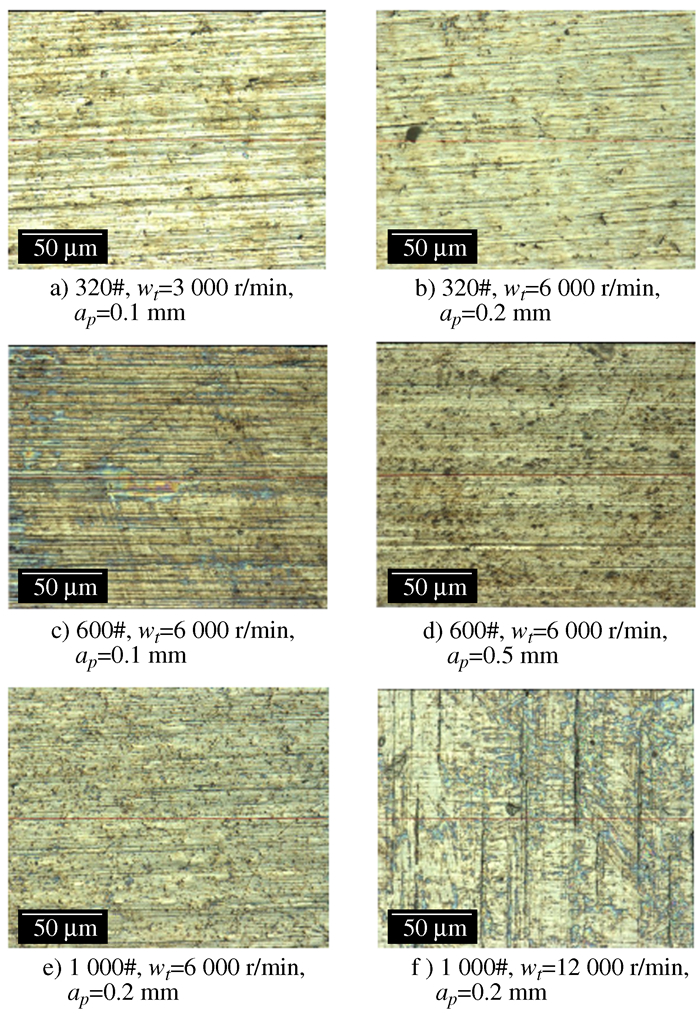

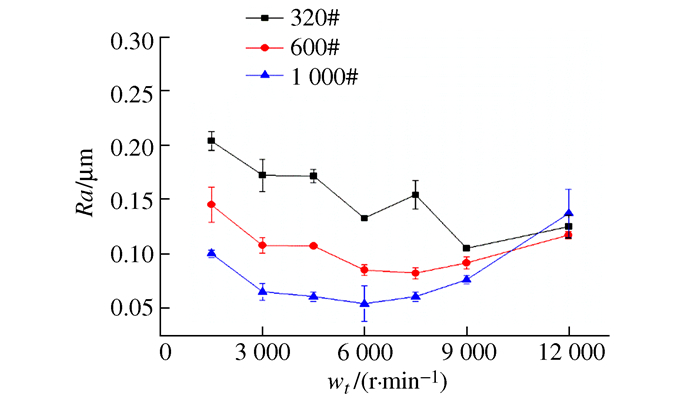

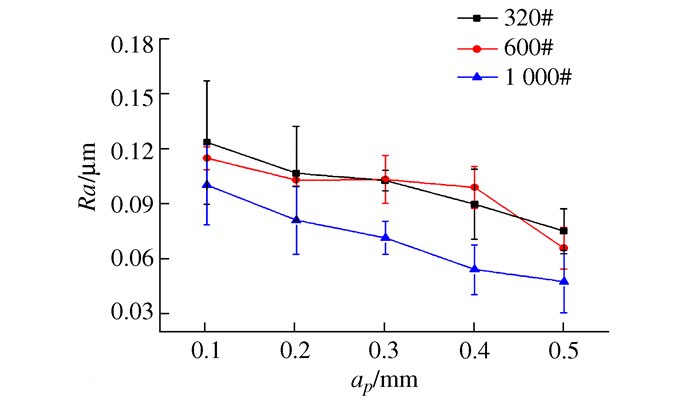

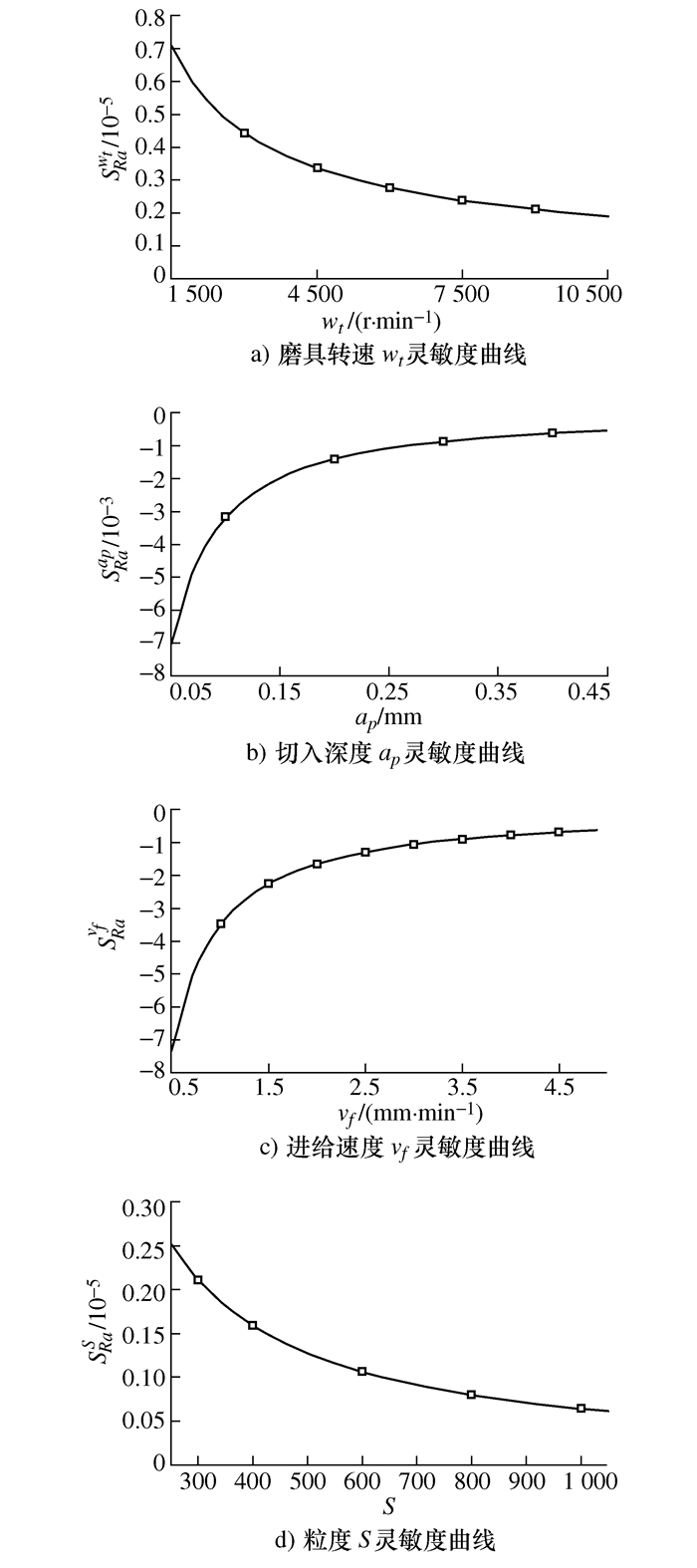

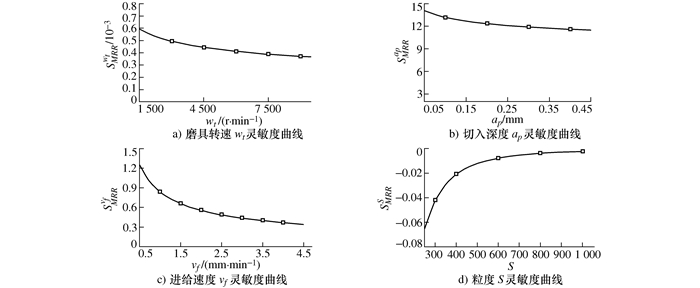

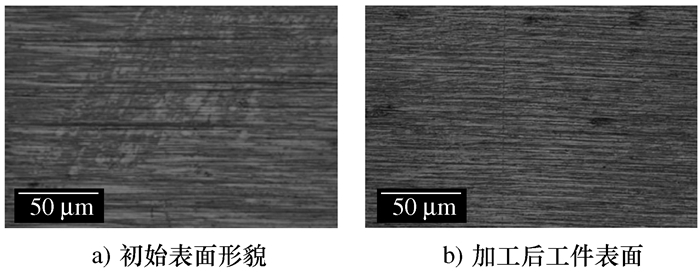

摘要: 硬质合金曲面工件磨抛加工时,影响因素较多且存在耦合,磨抛效率低且质量不稳定。为在工件表面实现高效磨抛,同时降低磨具磨损,以M300钢为研究对象,通过分析其与弹性磨具的接触区域特征来建立曲面磨抛的材料去除函数模型,并通过实验验证模型的可靠性。通过单因素实验方法研究磨具的转速、切入深度、进给速度、粒度工艺参数对材料去除率、磨具磨损和工件表面粗糙度的影响规律。利用正交实验和灵敏度分析法确定各个评价目标的优化参数组合和多目标的优化参数区间。实验结果表明,利用该优化参数区间,工件表面质量有所改善,磨具磨损有所减轻。Abstract: When the workpiece of cemented carbide surface is grinded and polished, there are many influencing factors and coupling, and the grinding and polishing efficiency is low and the quality is unstable. In order to achieve high-efficiency grinding and polishing on the surface of the workpiece and reduce the wear of the abrasive tool, the characteristics of the contact area between M300 steel and the elastic abrasive tool was analyzed in order to establish the removal function model for the surface grinding and polishing material; the reliability of the model was also verified by the experimental results. The effects of the grinding tool rotation speed, penetration depth, feed rate and abrasive particle size on the material removal rate, abrasive wear and workpiece surface roughness were studied by the single factor experiment, in which the orthogonal experiment and sensitivity analysis method were used to determine the optimal parameter combination and the multi-objective optimization parameter interval of each evaluation target. The experimental results showed that the surface quality of the workpiece was improved and the wear of the abrasive tool was reduced by using the optimized parameter interval.

-

表 1 磨抛参数选用

名称 内容 弹性磨具 结合剂:硅橡胶, R1=10 mm, H1=45~95 kg/mm2 磨粒 材料:碳化硅, 粒度S:320#, E1=4.06×105 MPa, Ht=3 000 kg/mm2 试件 M300钢圆柱件, R2=20 mm, E2=2.06×105 MPa, H2=60 kg/mm2 其它 Wt=Vs/R1=3 000~9 000 r/min, Vf=1 mm/min, ap=0.1~0.5 mm 表 2 磨抛实验参数

参数名称 参数数值 磨粒粒度S 320#、600#、1 000# 加工时间T 60~360 s 磨具转速wt 1 500~12 000 r/min 进给速度vf 0.5~4 mm/min 切入深度ap 0.1~0.5 mm 表 3 正交实验表

加工参数 水平 1 2 3 磨具粒度S 320# 600# 1 000# 磨具转速wt/(r·min-1) 4 500 6 000 7 500 切入深度ap/mm 0.1 0.2 0.4 进给速度vf/(mm·min-1) 0.5 1 2 单位加工时间T/s 180 - - 加工循环次数 3 - - 表 4 实验结果表

No 加工参数 实验数据 S wt ap vf MRR/(mm3·min-1) Zw Ra/μm 1 1 1 1 1 0.063 0.1 0.086 2 2 2 3 1 0.278 0.08 0.116 3 3 3 2 1 0.291 0.13 0.162 4 2 3 1 2 0.177 0.12 0.089 5 1 2 2 2 0.949 0.39 0.134 6 3 1 3 2 0.189 0.37 0.078 7 3 2 1 3 0.139 0.08 0.132 8 2 1 2 3 0.266 0.11 0.104 9 1 3 3 3 2.152 0.52 0.105 表 5 各参数水平对材料去除率的信噪比(SNR)

加工参数 S wt ap vf 水平 1 8.333 1.367 1.000 1.667 2 1.900 3.600 3.967 3.467 3 6.700 5.533 5.900 5.067 表 6 各参数水平对磨耗比的信噪比(SNR)

加工参数 S wt ap vf 水平 1 -11.34 -15.94 -20.37 -20.27 2 -20.48 -17.74 -15.02 -11.99 3 -16.1 -14.25 -12.53 -15.65 表 7 各参数水平对表面粗糙度的信噪比(SNR)

加工参数 S wt ap vf 水平 1 19.448 0 21.802 1 19.981 1 18.635 3 2 19.851 9 17.922 3 17.642 3 21.001 7 3 19.256 5 18.832 1 20.933 1 18.919 5 表 8 磨抛工艺参数优化区间

磨抛工艺参数 优化区间 稳定性 表面粗糙度变化趋势 S [300,600] 非稳定 0.102~0.108 wt/(r·min-1) [4 500, 7 500] 稳定 0.083~0.118 ap/mm [0.1, 0.3] 非稳定 0.093~0.102 vf/(mm·min-1) [0.5, 2] 非稳定 0.094~0.121 表 9 参数区间优化实验结果

参数组合 加工参数 实验数据 S wt/(r·min-1) ap/mm vf/(mm·min-1) MRR/(mm3·min-1) Zw Ra/μm min Ra 600# 4 500 0.4 1 0.127 0.12 0.073 min Zw 600# 6 000 0.1 0.5 0.136 0.44 0.115 优化区间 320# 4 500 0.3 1 0.760 0.28 0.063 -

[1] Yang J, Odén M, Johansson-Jõesaar M P, et al. Grinding effects on surface integrity and mechanical strength of WC-Co cemented carbides[J]. Procedia CIRP, 2014, 13:257-263 doi: 10.1016/j.procir.2014.04.044 [2] 袁巨龙, 张飞虎, 戴一帆, 等.超精密加工领域科学技术发展研究[J].机械工程学报, 2010, 46(15):161-177 http://d.old.wanfangdata.com.cn/Periodical/jxgcxb201015025Yuan J L, Zhang F H, Dai Y F, et al. Development research of science and technologies in ultra-precision machining field[J]. Journal of Mechanical Engineering, 2010, 46(15):161-177(in Chinese) http://d.old.wanfangdata.com.cn/Periodical/jxgcxb201015025 [3] Ma Y Q, Qi L H, Zhang T, et al. Study on defects of 2D-Cf/Al composite prepared by liquid-solid extrusion following vacuum infiltration technique[J]. The International Journal of Advanced Manufacturing Technology, 2017, 88(1-4):89-96 doi: 10.1007/s00170-016-8768-0 [4] Ma Y Q, Qi L H. Effect of extrusion temperature on the microstructure and tensile property of 2D-Cf/Al composites by liquid extrusion infiltration[J]. The International Journal of Advanced Manufacturing Technology, 2018, 94(1-4):1349-1355 doi: 10.1007/s00170-017-0998-2 [5] Cao Z C, Cheung C F. Multi-scale modeling and simulation of material removal characteristics in computer-controlled bonnet polishing[J]. International Journal of Mechanical Sciences, 2016, 106:147-156 doi: 10.1016/j.ijmecsci.2015.12.011 [6] Barman A, Das M. Simulation of magnetic field assisted finishing (MFAF) process utilizing smart MR polishing tool[J]. Journal of The Institution of Engineers (India): Series C, 2017, 98(1):75-82 doi: 10.1007/s40032-016-0235-z [7] Zhu D H, Xu X H, Yang Z Y, et al. Analysis and assessment of robotic belt grinding echanisms by force modeling and force ontrol experiments[J]. Tribology International, 2018, 120:93-98 doi: 10.1016/j.triboint.2017.12.043 [8] 宋铁军, 周志雄, 李伟, 等.硬质合金立铣刀螺旋槽磨削表面粗糙度模型研究[J].机械工程学报, 2017, 53(17):185-192 http://d.old.wanfangdata.com.cn/Periodical/jxgcxb201717022Song T J, Zhou Z X, Li W, et al. Roughness model for helical flute of cemented carbide end mill under grinding[J]. Journal of Mechanical Engineering, 2017, 53(17):185-192(in Chinese) http://d.old.wanfangdata.com.cn/Periodical/jxgcxb201717022 [9] 周小灵.YG8硬质合金高速磨削工艺实验及优化研究[D].长沙: 湖南大学, 2011 http://cdmd.cnki.com.cn/Article/CDMD-10532-1012483098.htmZhou X L. Experiment investigation on high-speed grinding of cemented carbide YG8 and process optimization[D]. Changsha: Hunan University, 2011(in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10532-1012483098.htm [10] 詹友基.陶瓷结合剂金刚石砂轮高速磨削硬质合金的机理研究[D].福建泉州: 华侨大学, 2013Zhan Y J. Mechanisms research on high speed grinding of cemented carbide with vitrified diamond wheels[D]. Fujian Quanzhou: Huaqiao University, 2013(in Chinese) [11] 段继豪.整体叶盘构件数控磨削工艺关键技术研究[D].西安: 西北工业大学, 2016 http://cdmd.cnki.com.cn/Article/CDMD-10699-1017711831.htmDuan J H. Research on the key technology of NC grinding process for blisk structural components[D]. Xi'an: Northwestern Polytechnical University, 2016(in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10699-1017711831.htm [12] 牟志超.球形磨头抛光技术研究[D].长沙: 国防科学技术大学, 2011 http://cdmd.cnki.com.cn/Article/CDMD-90002-1012020827.htmMou Z C. Study on polishing technology using spherical tool[D]. Changsha: National University of Defense Technology, 2011(in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-90002-1012020827.htm [13] 刘广保.大型复杂曲面的机器人研抛技术研究[D].沈阳: 沈阳理工大学, 2015 http://cdmd.cnki.com.cn/Article/CDMD-10144-1015435415.htmLiu G B. Research of robotic grinding and polishing technology for large freeform surface[D]. Shenyang: Shenyang Ligong University, 2015(in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10144-1015435415.htm [14] Chaves-Jacob J, Linares J M, Sprauel J M. Control of the contact force in a pre-polishing operation of free-form surfaces realised with a 5-axis CNC machine[J]. CIRP Annals, 2015, 64(1):309-312 doi: 10.1016/j.cirp.2015.04.008 [15] 张毅.高效公自转轮式抛光技术结构及工艺研究[D].长春: 中国科学院研究生院(长春光学精密机械与物理研究所), 2016Zhang Y. Research of the structure and Process of an efficient polishing technology combined self-rotation and co-rotation Movement[D]. Changchun: Graduate School of Chinese Academy of Sciences (Changchun Institute of Optics, Fine Mechanics and Physics), 2016(in Chinese) [16] 刘伟.基于单颗磨粒切削的氮化硅陶瓷精密磨削仿真与实验研究[D].长沙: 湖南大学, 2014 http://cdmd.cnki.com.cn/Article/CDMD-10532-1015551096.htmLiu W. Simulation and experiment study of the precision grinding of silicon nitride ceramic based on single grain cutting[D]. Changsha: Hunan University, 2014(in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10532-1015551096.htm [17] 徐造坤.不锈钢薄壁材料工件自动化机械抛光技术研究及工艺优化[D].武汉: 华中科技大学, 2013 http://cdmd.cnki.com.cn/Article/CDMD-10487-1013271315.htmXu Z K. Research on automatic mechanical polishing technology and the process optimization for stainless steel thin-wall material workpieces[D]. Wuhan: Huazhong University of Science and Technology, 2013(in Chinese) http://cdmd.cnki.com.cn/Article/CDMD-10487-1013271315.htm [18] 谢晋, 孙晋祥, 黎宇弘, 等.F-Theta自由曲面透镜的精密与镜面磨削[J].机械工程学报, 2016, 52(17):72-77 http://d.old.wanfangdata.com.cn/Periodical/jxgcxb201617008Xie J, Sun J X, Li Y H, et al. Precision and mirror grinding of F-Theta freeform surface lens[J]. Journal of Mechanical Engineering, 2016, 52(17):72-77(in Chinese) http://d.old.wanfangdata.com.cn/Periodical/jxgcxb201617008 [19] Siddiquee A N, Khan Z A, Mallick Z. Grey relational analysis coupled with principal component analysis for optimisation design of the process parameters in in-feed centreless cylindrical grinding[J]. The International Journal of Advanced Manufacturing Technology, 2010, 46(9-12):983-992 doi: 10.1007/s00170-009-2159-8 [20] Moghaddam M A, Golmezergi R, Kolahan F. Multi-variable measurements and optimization of GMAW parameters for API-X42 steel alloy using a hybrid BPNN-PSO approach[J]. Measurement, 2016, 92:279-287 doi: 10.1016/j.measurement.2016.05.049 -

下载:

下载: