Response Surface Optimization on Bamboo-like Lightweight Structure of Aircraft Brake Rod

-

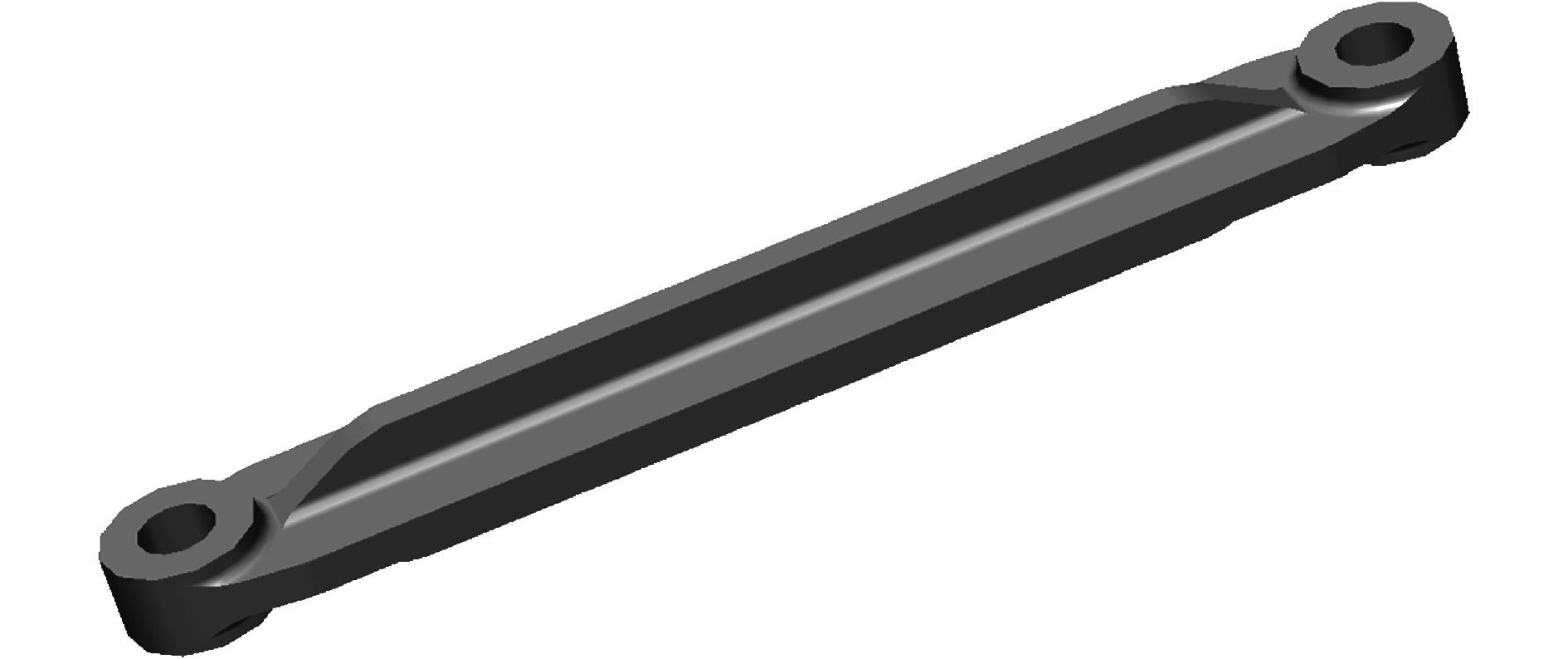

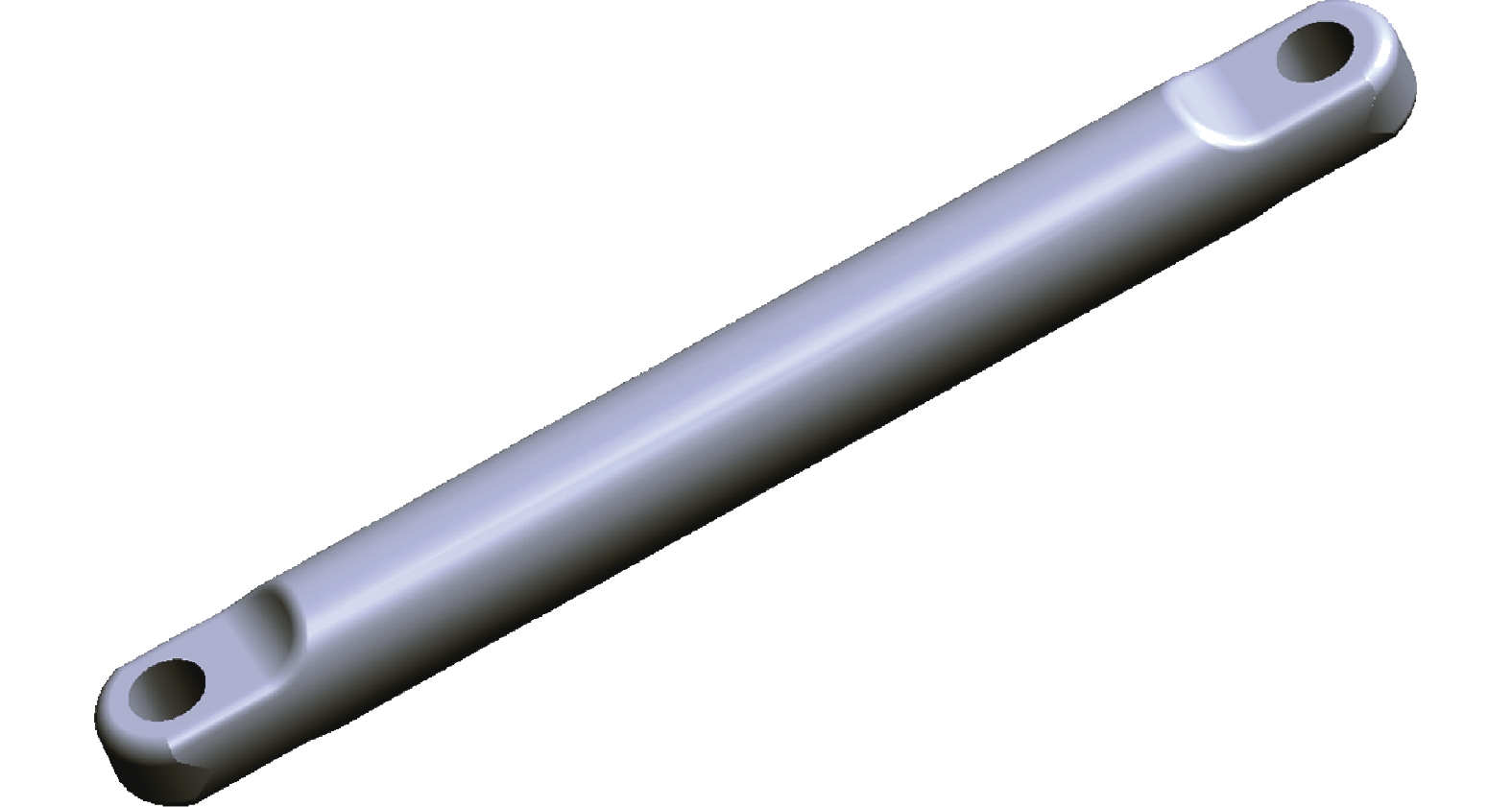

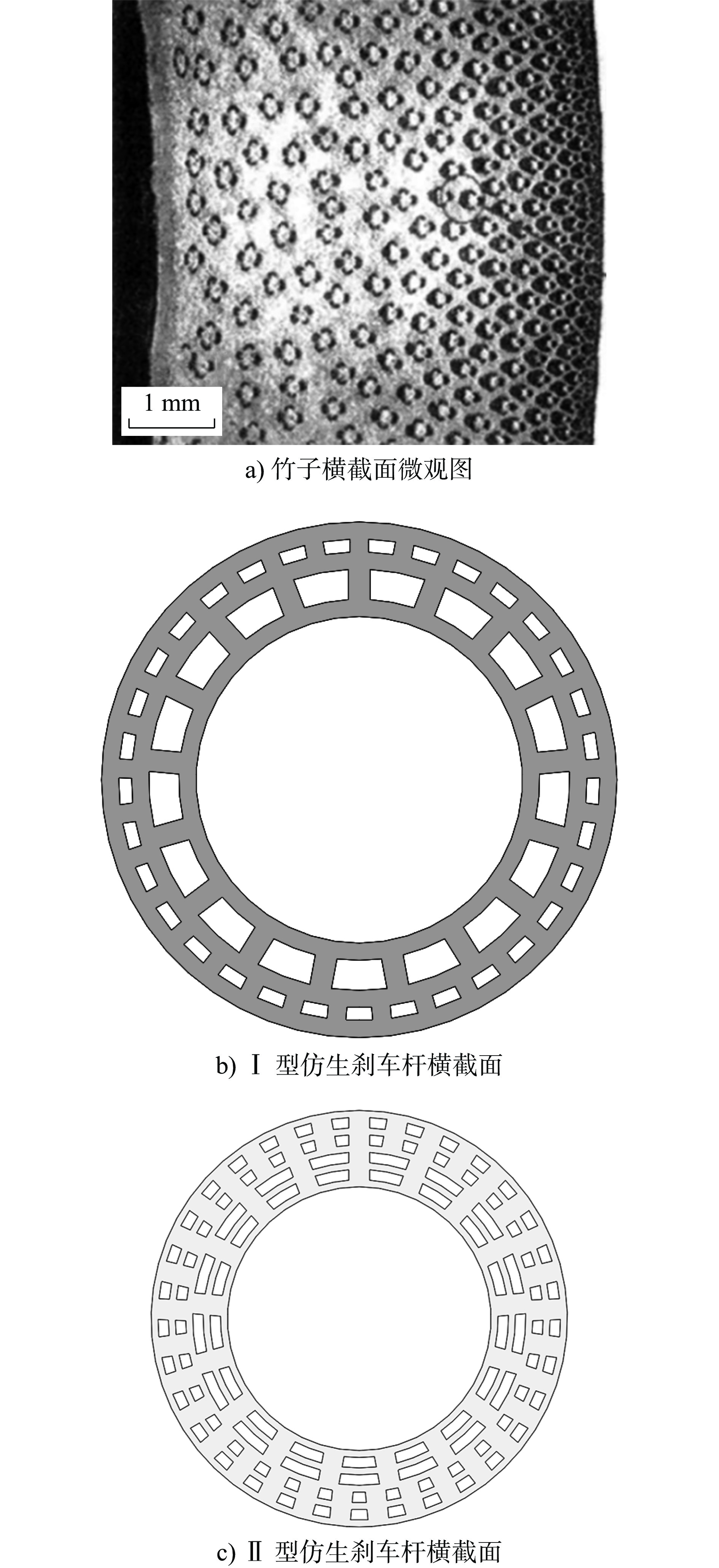

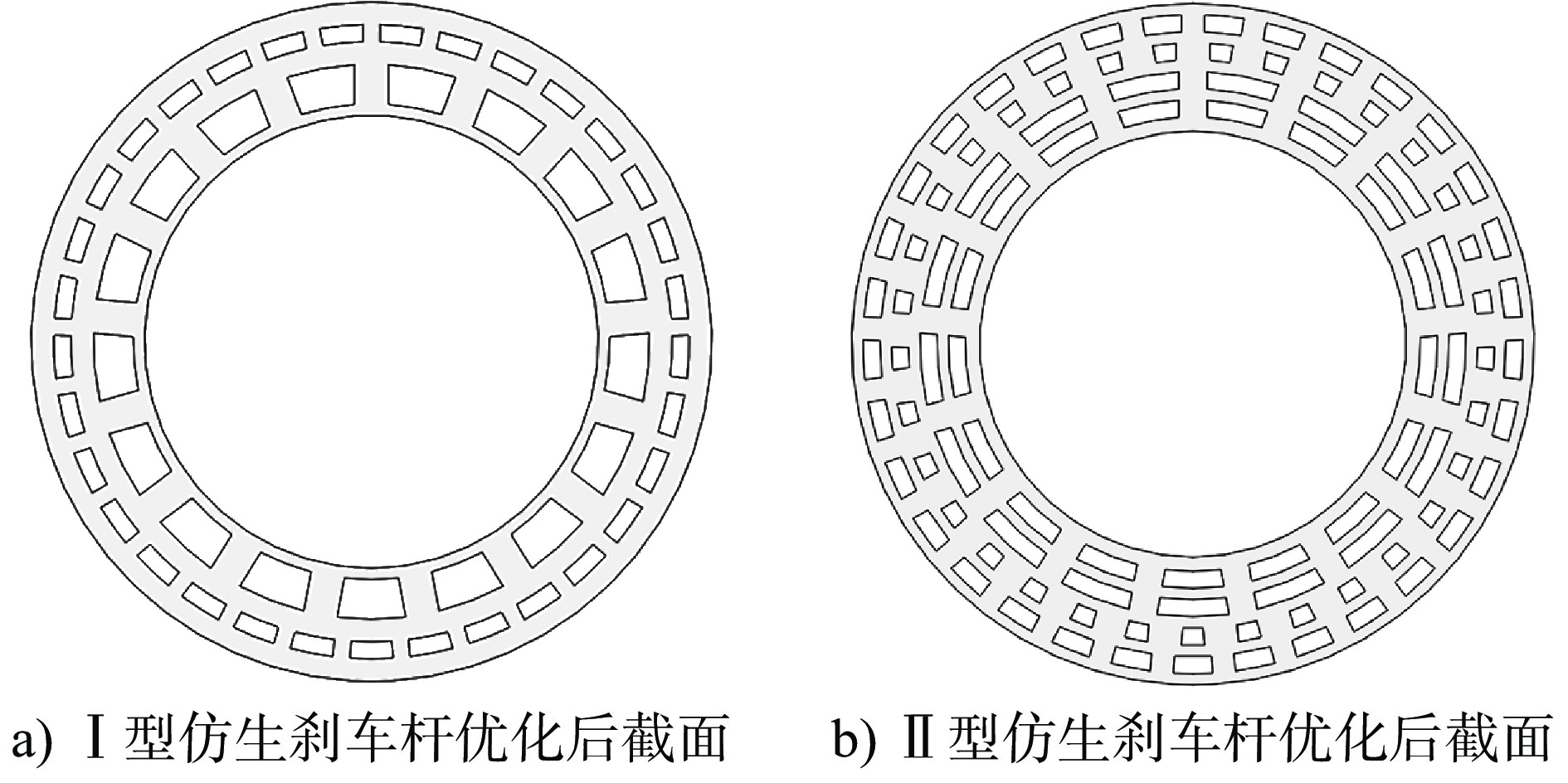

摘要: 起落架是飞机重要的部件之一,为降低结构重量和应力集中现象,结合3D打印技术的发展,在总质量不增加和外形尺寸不突破的前提下,将原十字结构改为空心圆柱结构,并参考竹结构,给出了两种起落架上刹车杆仿生结构,采用响应面法进行了进一步的参数寻优。仿真分析结果表明:采用仿竹结构后,两种仿竹结构质量分别降低了17%和14.98%,最大等效应力值分别降低了57.34%和57.90%。说明仿竹结构对降低最大等效应力具有非常好的作用。本优化方法对杆件轻量化设计具有实际意义,并可推广使用。Abstract: The landing gear is one of the important components of the aircraft. In order to reduce the structural weight and stress concentration, combined with the development of 3D printing technology, on the premise of no increase in the total mass and no breakthrough in the overall dimension, the original cross structure is changed into a hollow cylinder structure. With reference to the bamboo structure, two bionic structures of brake rod on landing gear are designed, and further parameter optimization is carried out by using the response surface method. The simulation results show that the quality of the two bamboo-like structures is reduced by 17% and 14.98%, respectively, and the maximum equivalent stress is reduced by 57.34% and 57.90%, respectively. It shows that the imitation bamboo structure has a good effect on reducing the maximum equivalent stress. The optimization method has practical significance for the lightweight design of rod structure, and can be popularized.

-

表 1 Ⅰ型仿生刹车杆设计参数

Table 1. Design parameters of type I biomimetic brake rod

参数 优化内容 初始值 取值范围 X1 外层支撑筋厚度 2 1.6 ~ 3.6 X2 内层支撑筋厚度 4 2 ~ 4 X3 圆柱内槽直径 35 30 ~ 40 X4 1/2圆柱空腔深度 160 130 ~ 175 表 2 Ⅱ型仿生刹车杆设计参数

Table 2. Design parameters of type Ⅱ biomimetic brake rod

参数 优化内容 初始值 取值范围 X1 第一层支撑筋厚度 2.3 2.3 ~ 3.3 X2 第二层支撑筋厚度 2.3 2.3 ~ 3.3 X3 第三层支撑筋厚度 2.3 2.3 ~ 3.3 X4 第四层支撑筋厚度 2.3 2.3 ~ 3.3 X5 圆柱空腔直径 35 28 ~ 38 X6 1/2圆柱空腔深度 160 130 ~ 175 表 3 Ⅰ型仿生刹车杆3组最优解

Table 3. Three optimal solutions for Type I biomimetic brake rod

参数 候选点1 候选点2 候选点3 X1/mm 1.77 1.82 1.82 X2/mm 2.89 2.89 2.90 X3/mm 39.71 39.69 39.73 X4/mm 173.88 174.20 173.70 最大等效应力预测值/MPa 460.96 458.45 462.22 最大变形量预测值/mm 0.69978 0.69845 0.69937 最大等效应力有限元计算值/

MPa456.58 458.74 463.23 最大变形量有限元计算值/mm 0.70013 0.69876 0.69969 质量/kg 5.7601 5.763 0 5.7641 表 4 Ⅱ型仿生刹车杆3组最优解

Table 4. Three optimal solutions for Type Ⅱ biomimetic brake rod

参数 候选点1 候选点2 候选点3 X1/mm 2.36 2.30 2.34 X2/mm 2.52 2.51 2.51 X3/mm 2.49 2.47 2.49 X4/mm 2.35 2.36 2.37 X5/mm 37.760 37.756 37.758 X6/mm 174.80 174.21 174.55 最大等效应力预测值/MPa 460.55 462.27 461.15 最大变形量预测值/mm 0.67083 0.67037 0.67050 最大等效应力有限元计算值/

MPa450.92 467.65 452.74 最大变形量有限元计算值/mm 0.67111 0.67193 0.67122 质量/kg 5.9075 5.9098 5.9102 表 5 刹车杆优化前后性能对比

Table 5. Performance comparison of brake rod before and after optimization

类型 最大等效应力/MPa 最大变形量/mm 单位变

形量/%质量/kg 十字上刹车杆 1069.20 0.55162 0.101 6.9409 Ⅰ型仿生刹车杆

优化前502.79 0.63573 0.116 6.3095 Ⅰ型仿生刹车杆

优化后456.58 0.70013 0.129 5.7601 Ⅱ型仿生刹车杆

优化前521.20 0.62868 0.115 6.2868 Ⅱ型仿生刹车杆

优化后450.92 0.67111 0.124 5.9075 -

[1] 陈新华. 结构轻量化设计与拓扑优化技术简介[J]. 中国高新技术企业, 2013(19): 29-30.CHEN X H. A brief introduction of structural lightweight design and topology optimization technology[J]. China High-Tech Enterprises, 2013(19): 29-30. (in Chinese) [2] 刘文斌, 张明, 陈玉红. 某型无人机起落架结构拓扑优化[J]. 机械科学与技术, 2014, 33(11): 1753-1757.LIU W B, ZHANG M, CHEN Y H. Topology optimization of an UAV landing gear structure[J]. Mechanical Science and Technology for Aerospace Engineering, 2014, 33(11): 1753-1757. (in Chinese) [3] 张明, 刘文斌, 李闯, 等. 优化驱动的起落架结构设计方法[J]. 航空学报, 2015, 36(3): 857-864.ZHANG M, LIU W B, LI C, et al. Optimization-driven design method of landing gear structure[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(3): 857-864. (in Chinese) [4] 李静, 张显余. 基于Workbench的主起落架车架前轮叉应力分析及结构优化设计[J]. 航空制造技术, 2017, 60(18): 70-73.LI J, ZHANG X Y. Stress analysis and structure optimization of main landing gear frame front fork based on workbench[J]. Aeronautical Manufacturing Technology, 2017, 60(18): 70-73. (in Chinese) [5] 何雪浤, 张英杰, 谢里阳, 等. 某型飞机前起落架危险部位的有限元数值分析[C]//第十四届全国疲劳与断裂学术会议论文集. 井冈山: 中国机械工程学会, 2008: 569-574.HE X H, ZHANG Y J, XIE L Y, et al. Finite element numerical analysis of dangerous parts of the front landing gear of an aircraft[C]//Proceedings of the 14th National Conference on Fatigue and Fracture. Jingshangang: Chinese Mechanical Engineering Society, 2008: 569-574. (in Chinese) [6] TUGAY B, TÜRKMEN H. Structural optimization of the landing gear of a mini-UAV[C]//12th AIAA/ISSMO Multidisciplinary Analysis and Optimization Conference. Victoria: AIAA, 2008: 5878. [7] 姚光生. 飞机起落架关键零件强度分析及结构优化[D]. 太原: 中北大学, 2014.YAO G S. The key strength of aircraft landing gear components analysis and structural optimization[D]. Taiyuan: North University of China, 2014. (in Chinese) [8] SURESH P S, SURA N K, SHANKAR K. Landing response analysis on high-performance aircraft* using estimated touchdown states[J]. SAE International Journal of Aerospace, 2019, 12(1): 23-39. doi: 10.4271/01-12-01-0001 [9] OSORIO L, TRUJILLO E, LENS F, et al. In-depth study of the microstructure of bamboo fibres and their relation to the mechanical properties[J]. Journal of Reinforced Plastics and Composites, 2018, 37(17): 1099-1113. doi: 10.1177/0731684418783055 [10] 费本华, 刘嵘, 刘贤淼, 等. 竹材纹孔结构及表征方法研究进展[J]. 林业工程学报, 2019, 4(2): 13-18.FEI B H, LIU R, LIU X M, et al. A review of structure and characterization methods of bamboo pits[J]. Journal of Forestry Engineering, 2019, 4(2): 13-18. (in Chinese) [11] 尚新龙, 毛腾飞, 管鑫, 等. 天然竹筒内竹纤维的分布规律研究[J]. 玻璃钢/复合材料, 2013(3): 93-96.SHANG X L, MAO T F, GUAN X, et al. A study of the distribution of vascular bundle in a natural bamboo tube[J]. Fiber Reinforced Plastics/Composites, 2013(3): 93-96. (in Chinese) [12] 赵知辛, 郭强, 黄鸣远, 等. 仿竹设计在无人机起落架结构中的应用[J]. 机械科学与技术, 2021, 40(11): 1798-1804.ZHAO Z X, GUO Q, HUANG M Y, et al. Application of imitation bamboo design in unmanned aerial vehicle landing gear structures[J]. Mechanical Science and Technology for Aerospace Engineering, 2021, 40(11): 1798-1804. (in Chinese) [13] 孙喜龙, 王登峰, 荣宝军, 等. 响应面法在汽车侧面结构多目标优化中的应用[J]. 机械科学与技术, 2022, 41(7): 1039-1047.SUN X L, WANG D F, RONG B J, et al. Applying response surface method to multi-objective optimization of automobile′s side structure[J]. Mechanical Science and Technology for Aerospace Engineering, 2022, 41(7): 1039-1047. (in Chinese) [14] LU P Z, HONG T, WU Y, et al. Kriging-KNN hybrid analysis method for structural reliability analysis[J]. Journal of Bridge Engineering, 2022, 27(4): 04022009. doi: 10.1061/(ASCE)BE.1943-5592.0001837 [15] 万云发, 孙文磊, 王宏伟, 等. 基于Kriging模型与MOGA算法的风力机主轴轻量化设计[J]. 太阳能学报, 2022, 43(3): 388-395.WAN Y F, SUN W L, WANG H W, et al. Lightweight design of wind turbine 's main shaft based on Kriging model and MOGA algorithm[J]. Acta Energiae Solaris Sinica, 2022, 43(3): 388-395. (in Chinese) -

下载:

下载: