Real-time Monitoring of Tool States in Drilling Process Combined with GA-BP and Ensemble Learning

-

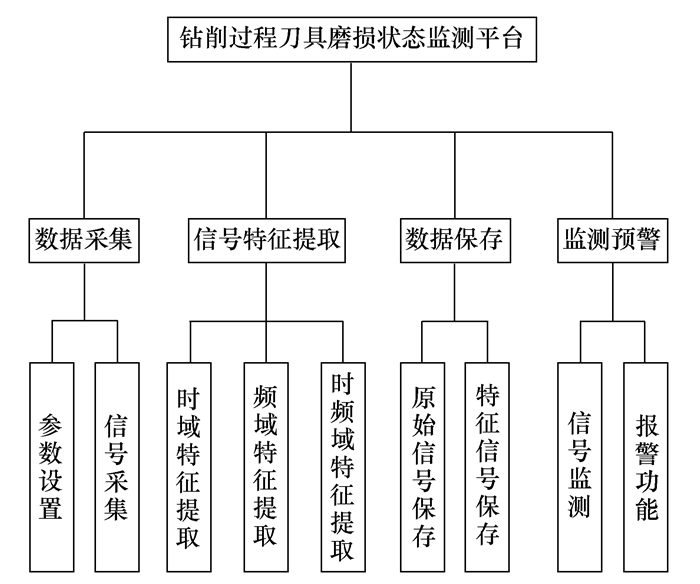

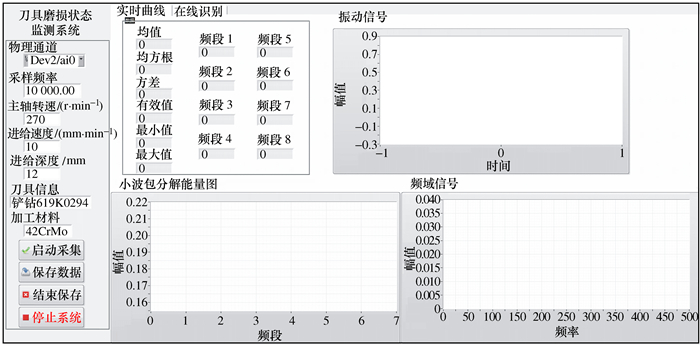

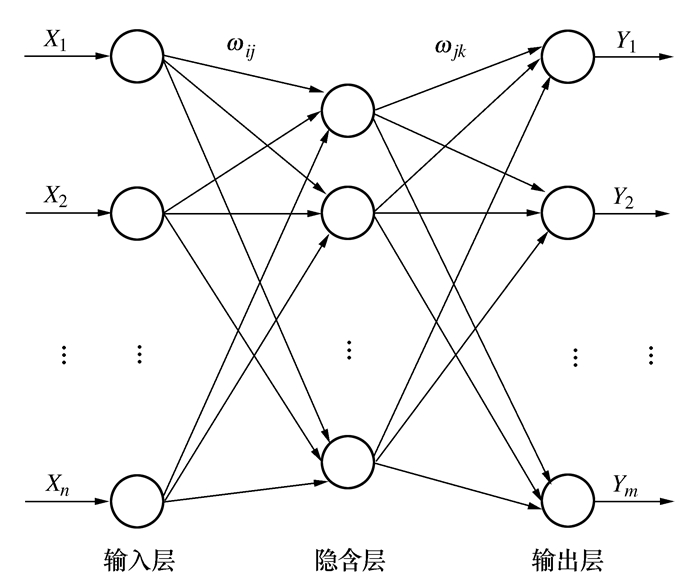

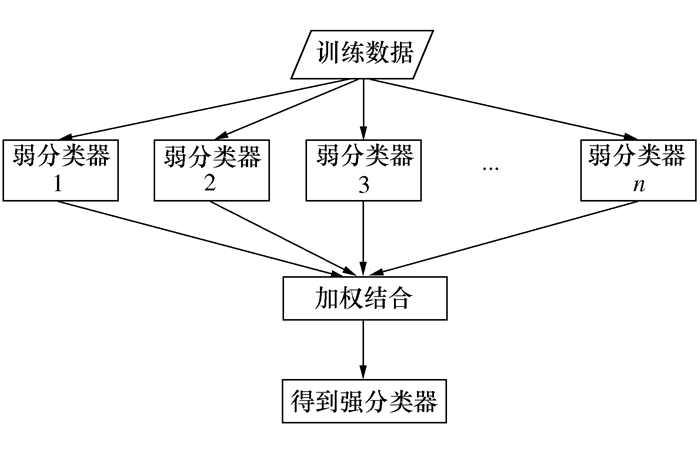

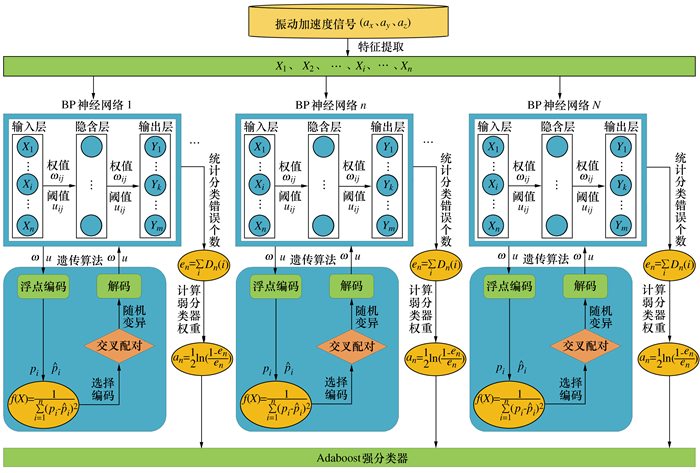

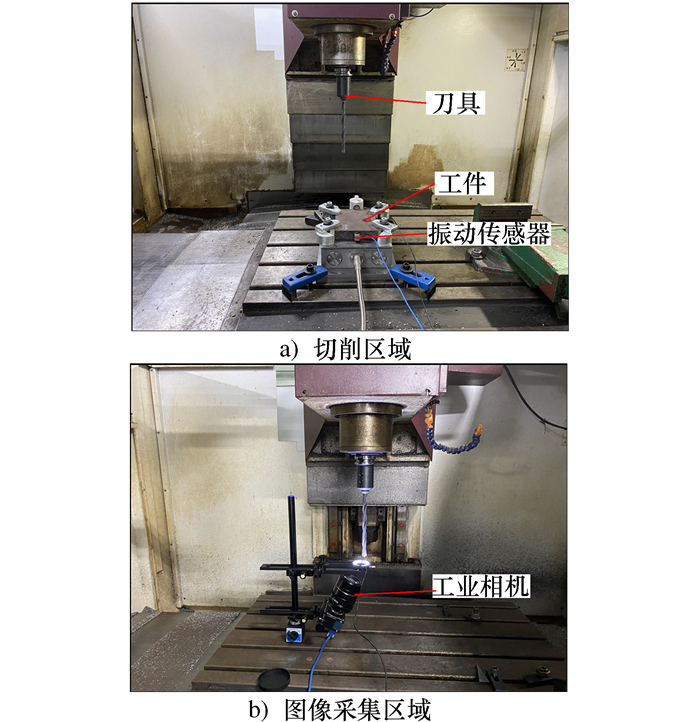

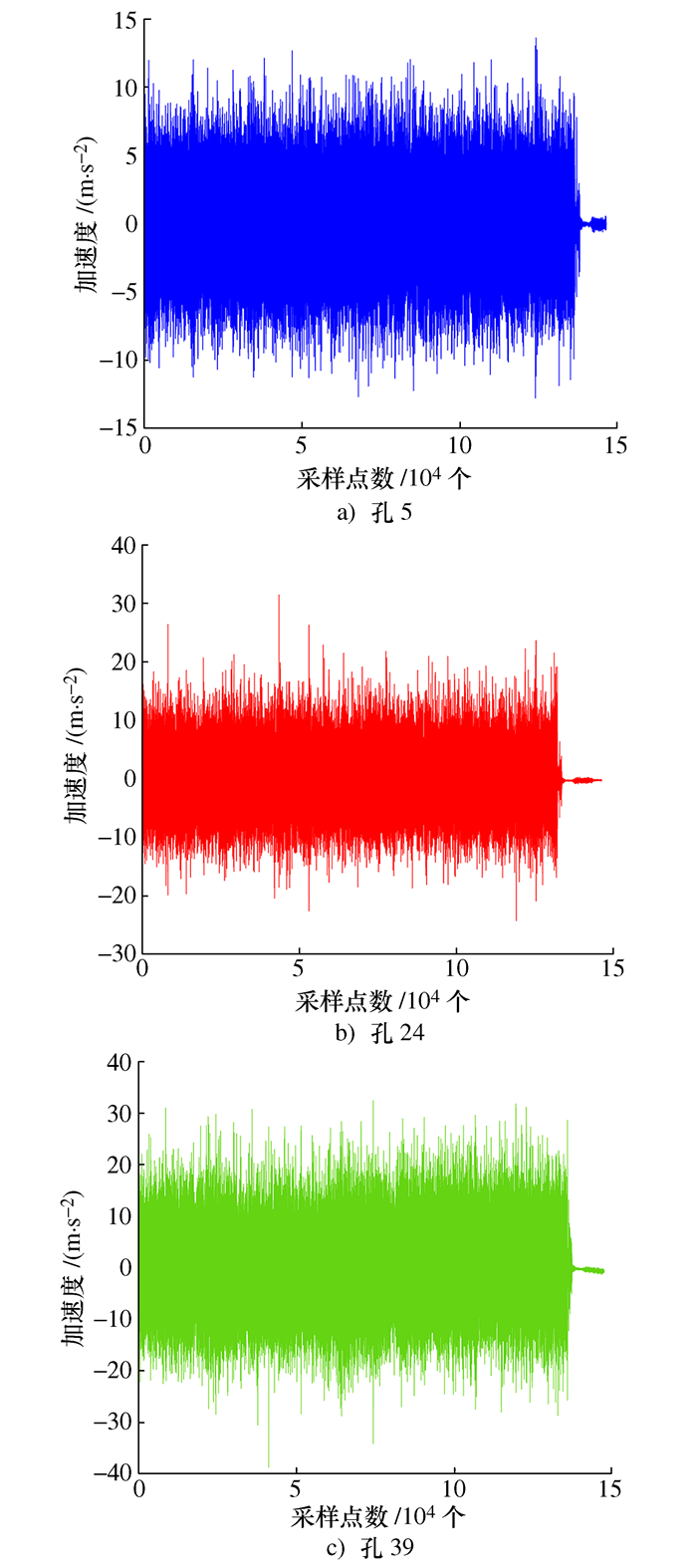

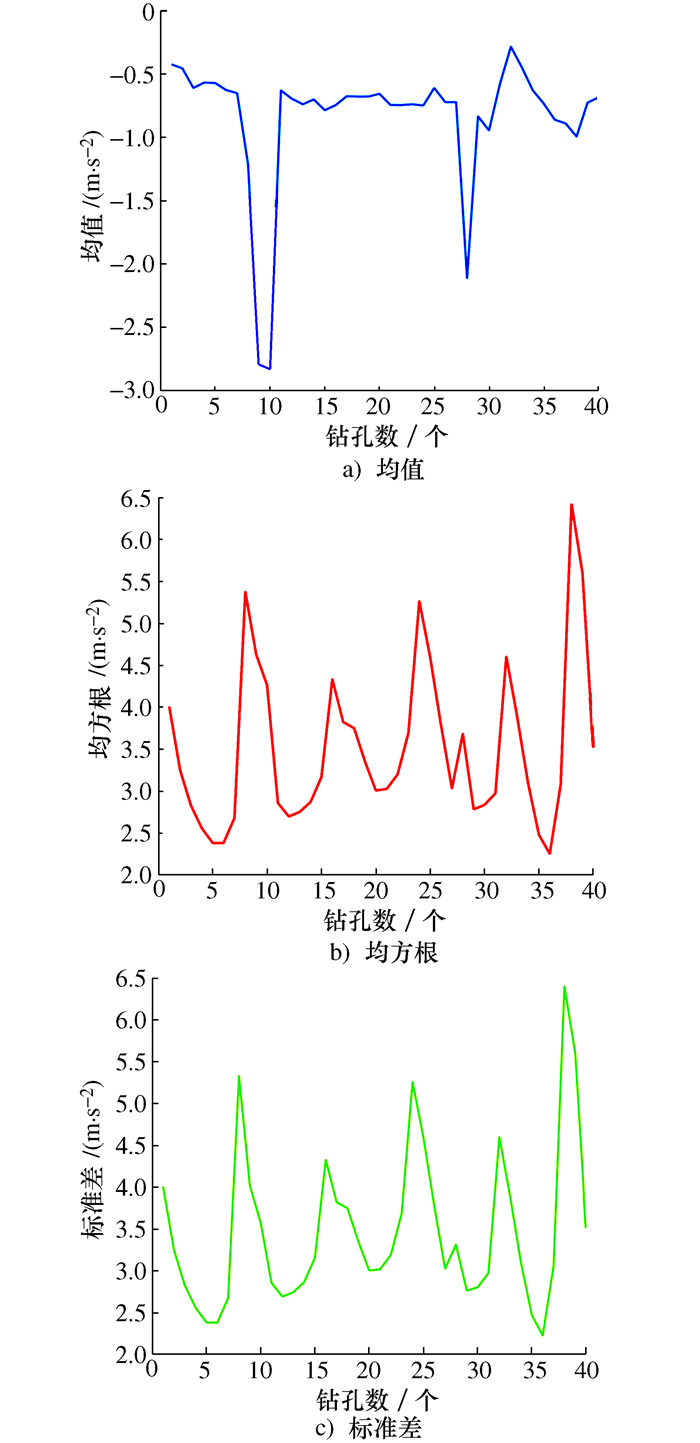

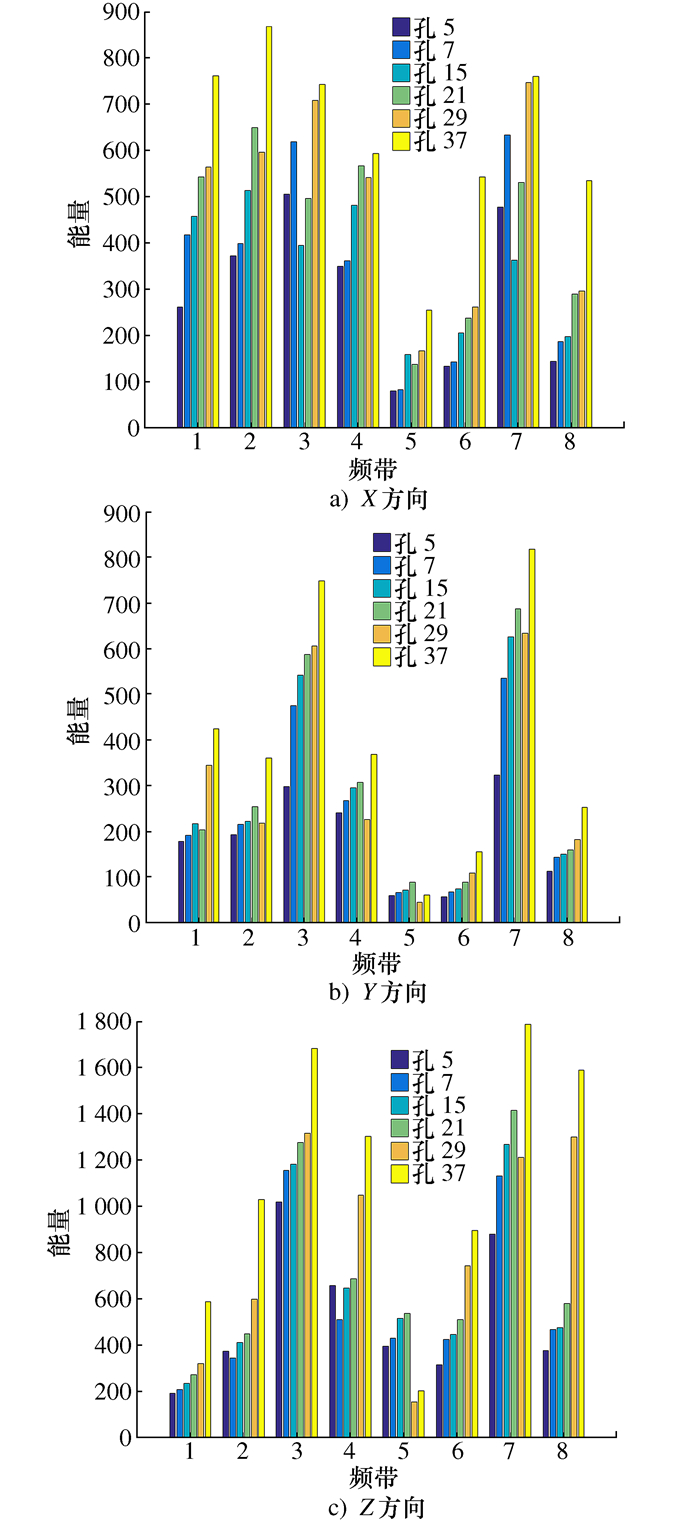

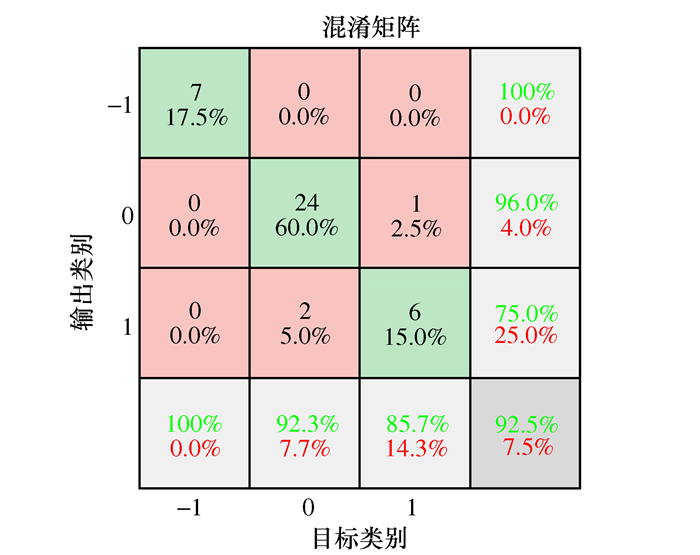

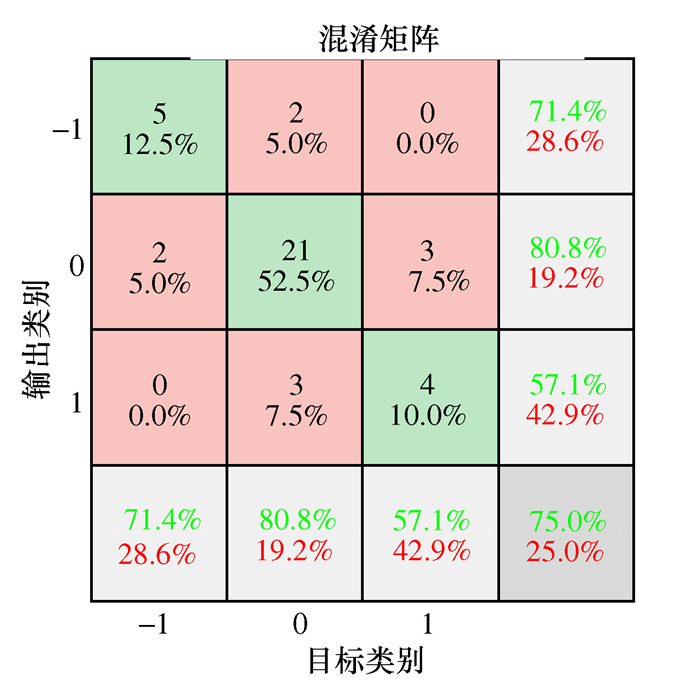

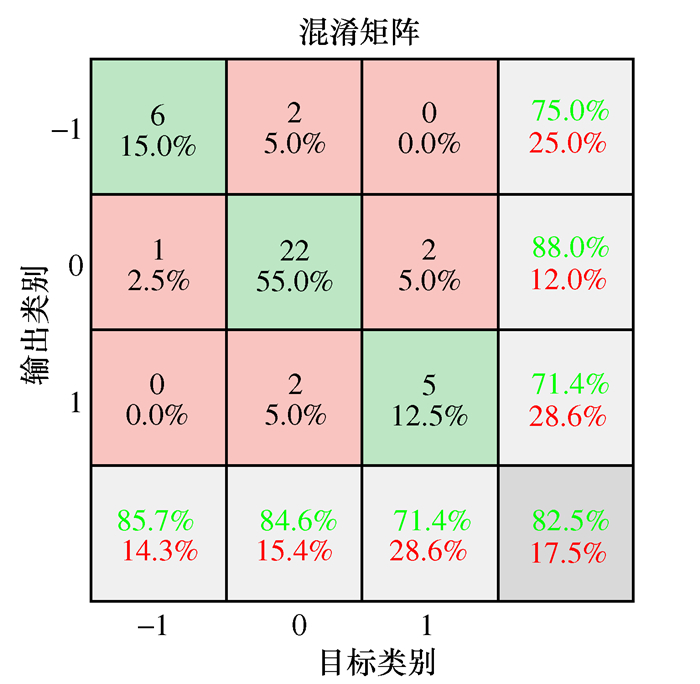

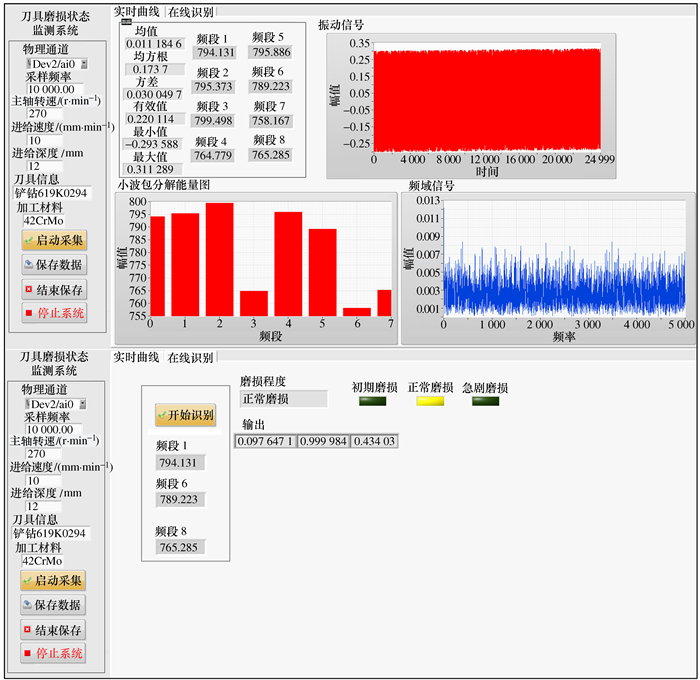

摘要: 为了能够有效识别钻削过程中刀具的磨损状态,为工厂实际加工过程提供刀具磨损的及时预警,开发了一种基于LabVIEW的钻削刀具磨损状态监测平台。平台可以实现实时采集振动信号并进行时域、频域和时频域的特征提取和数据保存。通过将遗传优化算法、BP神经网络与集成学习结合,构建了GA-BP-Adaboost模型,借助LabVIEW与MATLAB混合编程实现了模型搭建。最后,经过钻削实验分析实时信号及其多种特征对钻头刀具磨损状态的的表征情况,选择三层小波包分解的1、6、8频带作为模型的输入数据训练模型,经测试,模型的分类精度在90%以上。同时,平台的实时响应时间不超过3 s,可以满足实际加工过程的要求。

-

关键词:

- 钻削过程 /

- 状态监测 /

- LabVIEW /

- 集成学习 /

- GA-BP-Adaboost

Abstract: In order to effectively identify the tool wear states in the drilling process and provide timely warning of tool wear for the actual machining process in the factory, a condition monitoring platform for tool wear state of drilling based on LabVIEW is developed. The platform can realize real-time vibration signal acquisition, feature extraction and data preservation in time domain, frequency domain and time-frequency domain. By combining genetic optimization algorithm (GA), Back propagation (BP) neural network and ensemble learning, the GA-BP-Adaboost model is constructed, and the model is built by LabVIEW and MATLAB mixed programming. Finally, through actual drilling experiments, the characterization of real-time signals and their various characteristics on the wear states of drill tools is analyzed, the 1, 6 and 8 frequency bands of three-layer wavelet packet decomposition are selected as the input data of the model to train the GA-BP-Adaboost model, the classification accuracy of the model is above 90%. At the same time, the real-time response time of the platform is not more than 3 seconds, which can meet the requirements of the actual machining process.-

Key words:

- drilling process /

- condition monitoring /

- LabVIEW /

- ensemble learning /

- GA-BP-Adaboost

-

表 1 钻头的主要磨损形式

Table 1. Wear form of a drill bit

磨损形式 具体类型 产生原因 前刀面磨损 切削温度过高, 运动中的钻头将与其粘接的工件材料带走, 从而产生“月牙洼” 正常磨损 后刀面磨损 后刀面与工件持续挤压与摩擦, 产生较大的压力, 引起后刀面磨损 横刃磨损 横刃主要承担定心的作用, 受到的轴向力最大, 且回转半径较小, 切削时挤压严重, 容易造成磨损 崩刃 切削刃上应力较集中且受机械振动及切屑的影响, 容易产生崩刃 非正常磨损 剥落 切削不稳定或钻头承受交变接触应力, 易产生表层剥落 折断 钻头材料有缺陷, 在恶劣条件下加工, 可能造成钻头折断 表 2 预实验切削参数

Table 2. Pre experimental cutting parameters

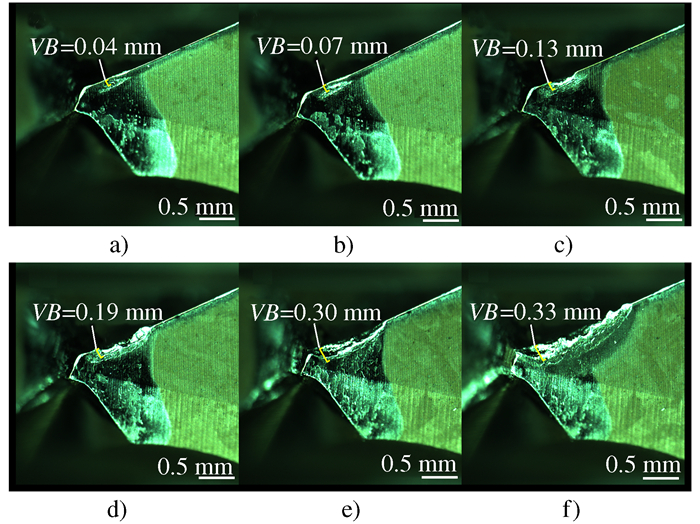

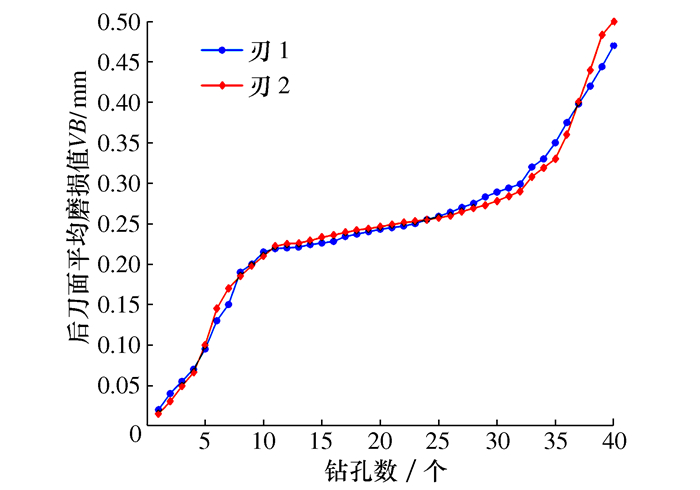

编号 主轴转速/(r·min-1) 进给量/(mm·min-1) 钻孔深度/mm 机床负载/% 1 270 15 12 30~40 2 270 10 12 20~30 3 270 15 18 30~50 4 300 10 12 25~35 5 300 15 12 30~60 表 3 标签划分标准

Table 3. Label classification standards

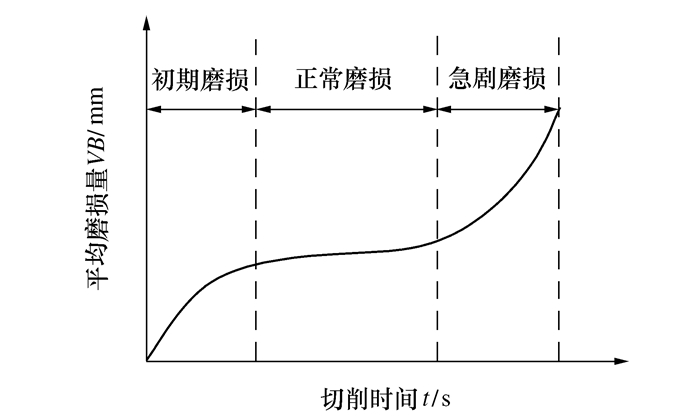

刀具磨损值VB 刀具磨损状态 标签 VB≤0.2 mm 初期磨损 [1, 0, 0] 0.2 mm≤VB≤0.3 mm 正常磨损 [0, 1, 0] VB≥0.3 mm 急剧磨损 [0, 0, 1] 表 4 弱分类器累计误差和分类权重结果

Table 4. Cumulative error and classification weight results of the weak classifier

序号 累计误差en 分类权重an 1 0.350 0 0.309 5 2 0.304 4 0.413 3 3 0.307 9 0.405 1 4 0.321 8 0.372 8 5 0.332 4 0.348 6 6 0.312 0 0.395 4 7 0.308 7 0.403 2 8 0.309 1 0.402 2 9 0.302 1 0.418 7 10 0.344 4 0.322 0 表 5 模型测试结果

Table 5. Model test results

加工孔数 磨损状态 期望输出 实际输出 2 初期磨损 [1, 0, 0] [0.872 3, 0.008 9, 0.045 3] 7 初期磨损 [1, 0, 0] [0.694 5, 0.397 7, 0.001 5] 15 正常磨损 [0, 1, 0] [0.006 2, 0.816 0, 0.117 8] 24 正常磨损 [0, 1, 0] [-0.115 7, 1.215 9, 0.390 1] 35 急剧磨损 [0, 0, 1] [0.005 4, 0.334 2, 0.641 9] 38 急剧磨损 [0, 0, 1] [0.140 5, -0.064 2, 1.168 0] -

[1] 徐彦伟, 陈立海, 袁子皓, 等. 基于信息融合的刀具磨损状态智能识别[J]. 振动与冲击, 2017, 36(21): 257-264. https://www.cnki.com.cn/Article/CJFDTOTAL-ZDCJ201721037.htmXU Y W, CHEN L H, YUAN Z H, et al. Intelligent recognition of tool wear conditions based on the information fusion[J]. Journal of Vibration and Shock, 2017, 36(21): 257-264. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-ZDCJ201721037.htm [2] 郝碧君. 钻削刀具状态监测技术的研究[D]. 南京: 南京航空航天大学, 2019.HAO B J. Research on tool condition monitoring technology in drilling[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2019. (in Chinese) [3] 赵京鹤, 刘宏岩, 胡晶. 基于BP神经网络的超声振动钻削钻头磨损状态监测试验研究[J]. 机械设计与研究, 2020, 36(2): 83-86. https://www.cnki.com.cn/Article/CJFDTOTAL-JSYY202002023.htmZHAO J H, LIU H Y, HU J. Experimental study on wear monitoring of ultrasound vibration drilling bit based on BP neural network[J]. Machine Design & Research, 2020, 36(2): 83-86. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-JSYY202002023.htm [4] 穆殿方, 刘献礼, 岳彩旭, 等. 深度学习与多信号融合在铣刀磨损状态识别中的研究[J]. 机械科学与技术, 2021, 40(10): 1581-1589. doi: 10.13433/j.cnki.1003-8728.20200209MU D F, LIU X L, YUE C X, et al. Study on wear state recognition of milling cutter via deep learning and multi-signal fusion[J]. Mechanical Science and Technology for Aerospace Engineering, 2021, 40(10): 1581-1589. (in Chinese) doi: 10.13433/j.cnki.1003-8728.20200209 [5] 张学忱, 刘红岩, 史尧臣, 等. 基于声发射信号的振动钻削刀具磨损状态监测试验研究[J]. 机床与液压, 2020, 48(13): 189-192. https://www.cnki.com.cn/Article/CJFDTOTAL-JCYY202013045.htmZHANG X C, LIU H Y, SHI Y C, et al. Experimental study on vibration drilling tool wear monitoring based on AE signal[J]. Machine Tool & Hydraulics, 2020, 48(13): 189-192. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-JCYY202013045.htm [6] WANG G F, YANG Y W, XIE Q L, et al. Force based tool wear monitoring system for milling process based on relevance vector machine[J]. Advances in Engineering Software, 2014, 71: 46-51. doi: 10.1016/j.advengsoft.2014.02.002 [7] YU J S, LIANG S, TANG D Y, et al. A weighted hidden Markov model approach for continuous-state tool wear monitoring and tool life prediction[J]. The International Journal of Advanced Manufacturing Technology, 2017, 91(1-4): 201-211. doi: 10.1007/s00170-016-9711-0 [8] 郝碧君, 陈妮, 李亮, 等. 基于小波包分析和LS-SVM的钻削刀具状态识别研究[J]. 工具技术, 2019, 53(12): 3-9. https://www.cnki.com.cn/Article/CJFDTOTAL-GJJS201912001.htmHAO B J, CHEN N, LI L, et al. Tool wear condition recognition in drilling based on wavelet packet analysis and LS-SVM[J]. Tool Engineering, 2019, 53(12): 3-9. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-GJJS201912001.htm [9] 樊红卫, 杨一晴, 马宏伟, 等. 一种转子振动故障诊断及预警的虚拟仪器系统开发与验证[J]. 机械设计与制造, 2019(6): 77-79. https://www.cnki.com.cn/Article/CJFDTOTAL-JSYZ201906020.htmFAN H W, YANG Y Q, MA H W, et al. Development and validation of virtual instrument system for vibration fault diagnosis and warning of rotor[J]. Machinery Design & Manufacture, 2019(6): 77-79. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-JSYZ201906020.htm [10] 杨一晴, 马宏伟, 樊红卫, 等. 煤矿旋转机械在线故障诊断及预警系统设计[J]. 工矿自动化, 2019, 45(10): 104-108. https://www.cnki.com.cn/Article/CJFDTOTAL-MKZD201910020.htmYANG Y Q, MA H W, FAN H W, et al. Design of online fault diagnosis and early warning system for coal mine rotating machinery[J]. Industry and Mine Automation, 2019, 45(10): 104-108. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-MKZD201910020.htm [11] 刘子安, 刘建春, 苏进发, 等. 刀具磨损感知数据驱动下的DBN预测模型研究[J]. 机械科学与技术, 2021, 40(7): 1043-1050. doi: 10.13433/j.cnki.1003-8728.20200178LIU Z A, LIU J C, SU J F, et al. Study on DBN prediction model driven by tool wear sensing data[J]. Mechanical Science and Technology for Aerospace Engineering, 2021, 40(7): 1043-1050. (in Chinese) doi: 10.13433/j.cnki.1003-8728.20200178 [12] 刘红岩. 多传感器融合振动钻削磨损状态监测研究[D]. 长春: 长春理工大学, 2020.LIU H Y. Research on wear condition monitoring of multi-sensor fusion vibration drilling[D]. Changchun: Changchun University of Science and Technology, 2020. (in Chinese) [13] 陈洪涛. 基于多参量信息融合的刀具磨损状态识别及预测技术研究[D]. 成都: 西南交通大学, 2013.CHEN H T. Study on tool wear monitoring and prediction technology based on multi-parameter information fusion[D]. Chengdu: Southwest Jiaotong University, 2013. (in Chinese) [14] 宗姝. 振动钻削钻头状态监测技术研究[D]. 长春: 长春理工大学, 2019.ZONG S. Research on drill bit condition monitoring technology of vibration drilling[D]. Changchun: Changchun University of Science and Technology, 2019. (in Chinese) [15] ZHAO D B, WANG K S, KRIMMEL O. Intelligent tool state detection system based on neural network[J]. Transactions of Nanjing University of Aeronautics & Astronau, 2000(2): 169-175. -

下载:

下载: