Multi-objective Optimization of High-speed Gear Shaft Using Response Surface Method

-

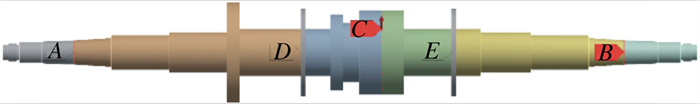

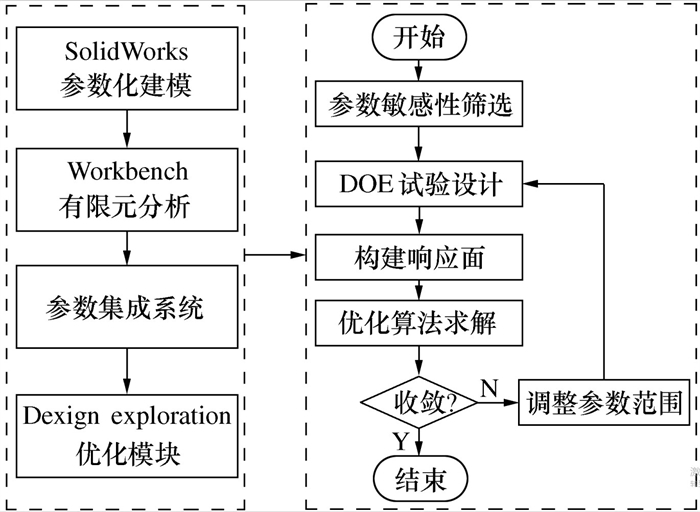

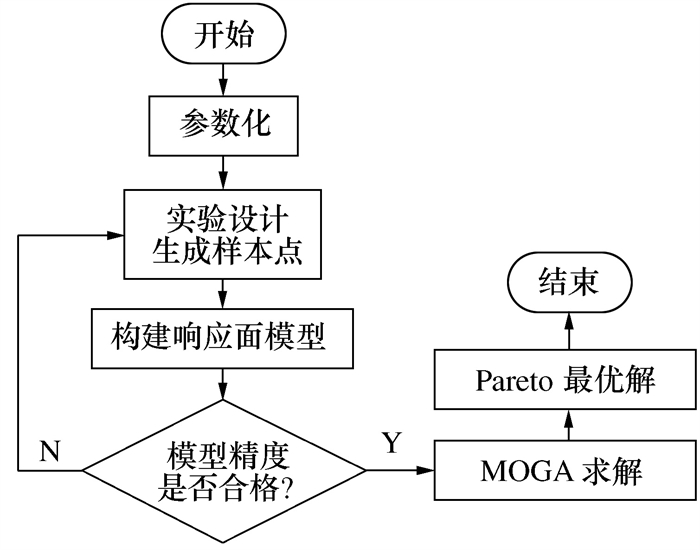

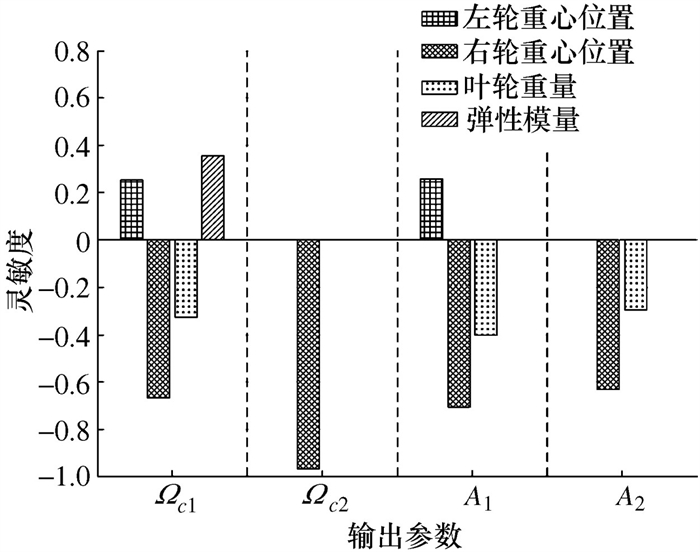

摘要: 以提升高速齿轮轴的运行安全性为目的,通过模态分析、参数灵敏度分析和实验设计,建立了高速齿轮轴参数化设计与响应面优化模型,利用多目标优化遗传算法对1阶、2阶临界转速及其对应最大振幅进行寻优,得到了Pareto最优解,实现了多参数耦合下的优化设计,得到了运行安全性较高的转子结构。结果表明:优化后1阶、2阶临界转速与工作转速的间隔降幅分别为22.9%,10.8%,满足转子安全设计要求;通过可靠性校验,1阶、2阶临界转速在优化后的可靠度分别为100%、99.02%,进一步证明了优化方法的正确性。Abstract: For improving the operating safety of high-speed gear shafts, the parametric design and response surface optimization model of the high-speed gear shaft were established by the modal analysis, parameter sensitivity analysis and DOE. The MOGA was used to optimize the first and second critical speed and their corresponding maximum amplitudes, and the Pareto optimal solution set was obtained. The optimization design under the multi-parameter coupling was realized, and the rotor structure with high operation safety was obtained. The optimized results show that the intervals between the first and second order critical speeds and the working speed are reduced by 22.9% and 10.8% respectively, which meet the requirements of rotor safety design. Through reliability verification, the optimized reliability of the first and second order critical speeds are 100% and 99.02% respectively, which further proves the correctness of the optimal method.

-

表 1 碳素结构钢材料属性

Table 1. Material properties of carbon structural steel

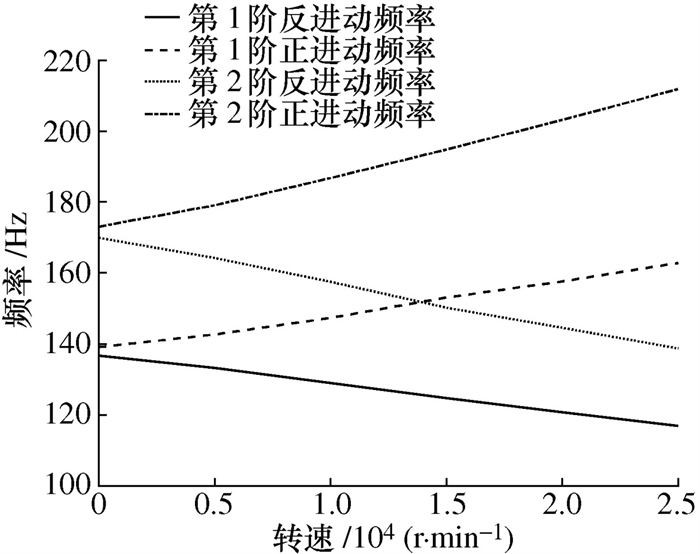

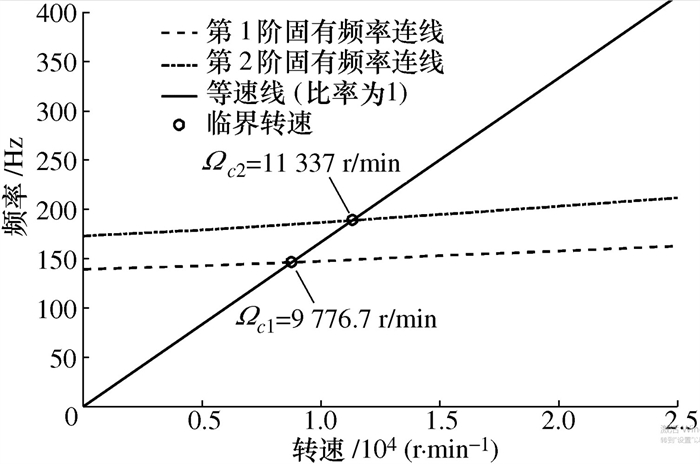

密度/(kg•m-3) 杨氏模量/MPa 泊松比 屈服强度/MPa 7 850 2×105 0.3 250 表 2 转子的固有频率

Table 2. Natural frequencies of the rotor

转速/(r•min-1) 频率/Hz 第1阶 第2阶 第3阶 BW FW BW FW FW BW 0 136.8 139.2 170.0 173.1 247.1 260.2 5 000 133.3 142.8 164.3 179.1 247.1 260.2 10 000 129.1 147.4 157.6 186.8 247.1 260.2 15 000 124.9 153.2 150.3 194.8 247.1 260.2 20 000 120.8 157.7 144.7 203.2 247.1 260.2 25 000 116.9 162.9 138.8 211.8 247.1 260.2 表 3 设计变量及其取值范围

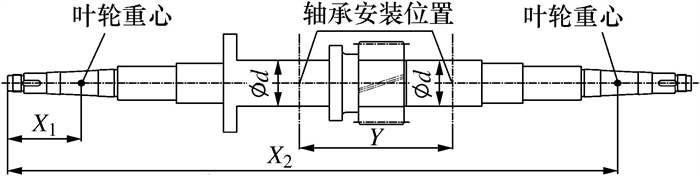

Table 3. Design variables and their ranges

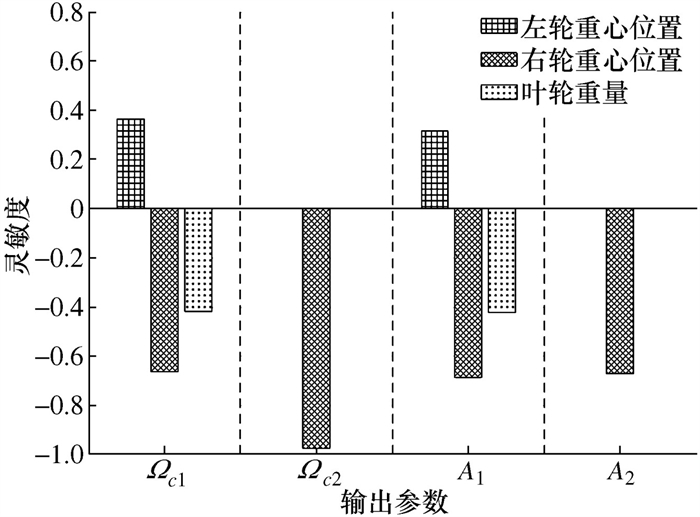

设计变量 设计初值 设计范围 轴径半径/mm 37.5 [33.75, 41.25] 轴承跨距/mm 235 [211.5, 258.5] 左轮重心位置/mm 110 [99, 121] 右轮重心位置/mm 970 [873, 1 067] 叶轮重量/kg 10 [9, 11] 叶轮转动惯量/(kg•mm2) 60 000 [54 000, 66 000] 轴承刚度/(N•mm-1) 1×106 [9×105, 1.1×106] 轴承阻尼/(N•s•mm-1) 200 [180, 220] 表 4 输入值与输出值的相关系数

Table 4. Design variables and their ranges

设计变量 Ωc1 A1 Ωc2 A2 轴径半径 0.002 0.033 0.016 -0.014 轴承跨距 -0.035 0 0.043 0.154 左轮重心位置 0.363 0.315 0.059 0.116 右轮重心位置 -0.663 -0.685 -0.973 -0.670 叶轮重量 -0.415 -0.420 -0.132 -0.161 叶轮转动惯量 0.072 0.058 -0.035 -0.130 轴承刚度 0.117 0.054 -0.011 -0.050 轴承阻尼 -0.065 -0.028 -0.021 -0.162 表 5 部分样本点

Table 5. Partial sample points

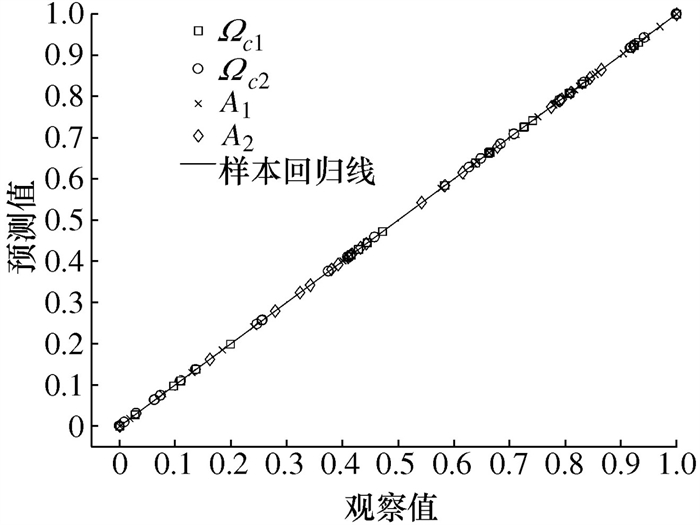

参数名称 1 2 … 25 X1/mm 111.76 114.4 … 112.64 X2/mm 954.48 993.28 … 876.88 X3/kg 9.04 9.84 … 10.16 Ωc1/(r•min-1) 9 217.8 8 975.9 … 8 813.6 Ωc2/(r•min-1) 12 755.7 10 180.7 … 14 564.3 A1/mm 13.902 13.467 … 13.335 A2/mm 16.090 13.367 … 10.503 表 6 输出变量拟合优度

Table 6. Goodness-of-fit results for output variables

误差类型 Ωc1 Ωc2 A1 A2 R2 1 1 1 1 ERMS 5.84×10-6 1.93×10-5 1.4×10-8 6.4×10-8 ERMA 0 0 0 0 表 7 输出变量拟合优度

Table 7. Goodness-of-fit results for output variables

名称 数值 初始种群数 10 000 每次迭代样本数 100 最大Pareto百分比 70% 收敛稳定百分比 2% 最大迭代次数 20 最大候选点数 3 表 8 优化前后结果对比

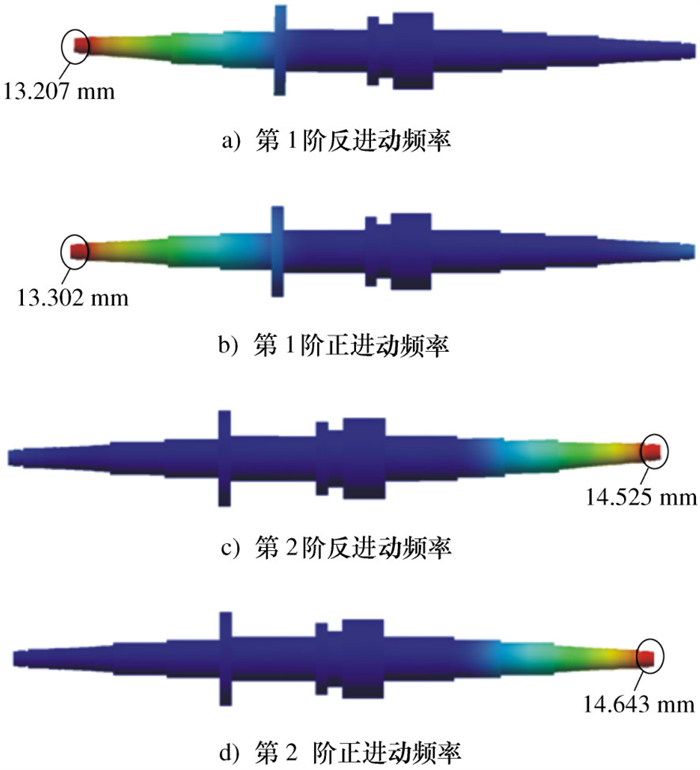

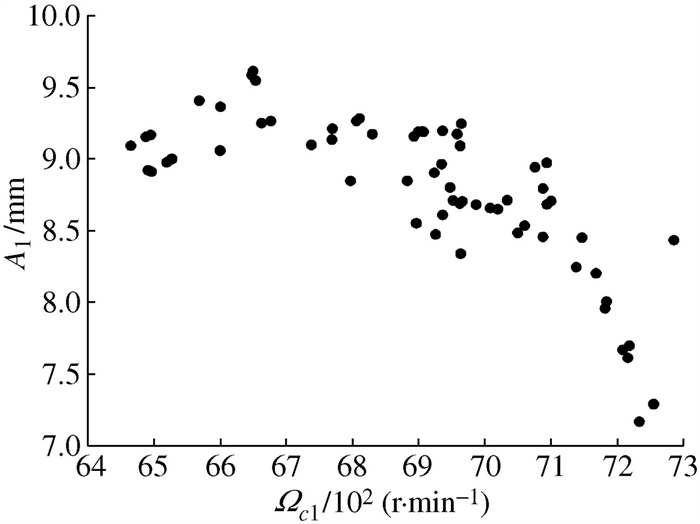

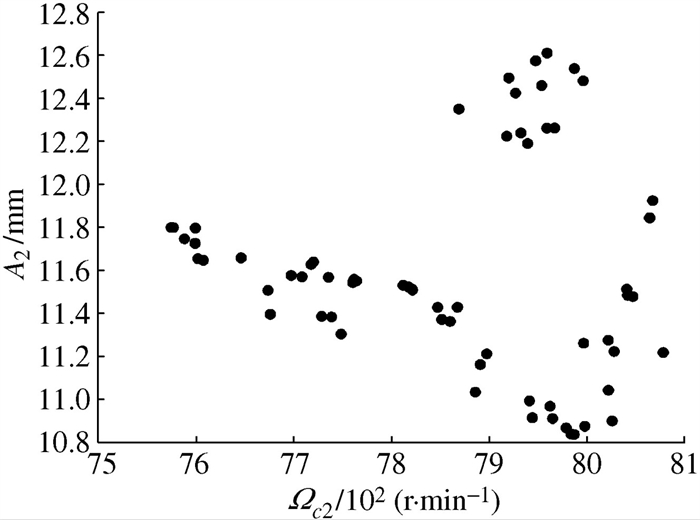

Table 8. Comparison of results before and after optimization

参数名称 初始点 候选点1 候选点2 候选点3 X1/mm 110 100.27 102.38 101.06 X2/mm 970 1 066.6 1 066.7 1 066.9 X3/kg 10 10.79 10.961 10.992 Ωc1/(r•min-1) 8 776.7 6 491.5 6 488.2 6 569 Ωc2/(r•min-1) 11 337 7 575.2 7 602.7 7 676.6 A1/mm 13.302 8.919 9.152 9.405 A2/mm 14.643 11.798 11.653 11.394 表 9 线性尺寸极限偏差数值表

Table 9. Comparison of results before and after optimization

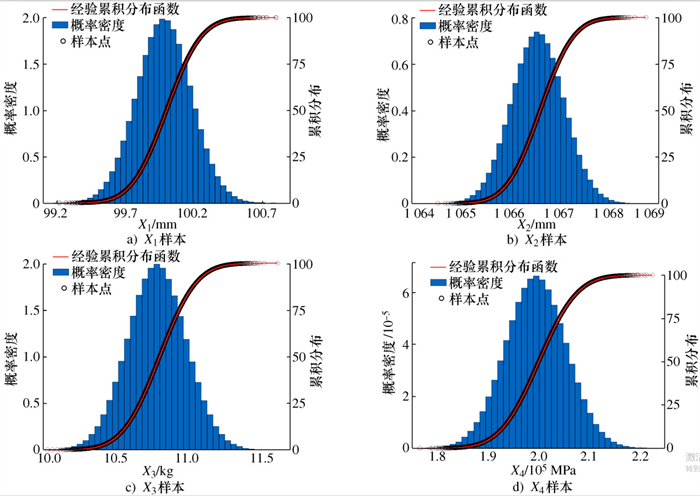

尺寸范围/mm 精密f 中等m 粗糙c 最粗v [0.5, 3] ±0.05 ±0.1 ±0.2 - (3, 6] ±0.05 ±0.1 ±0.3 ±0.5 (6, 30] ±0.1 ±0.2 ±0.5 ±1 (30, 120] ±0.1 ±0.3 ±0.8 ±1.5 (120, 500] ±0.2 ±0.5 ±1.2 ±2.5 (500, 1 000] ±0.3 ±0.8 ±1.2 ±1.2 (1 000, 2 000] ±0.5 ±1.2 ±3 ±6 表 10 随机变量统计特性表

Table 10. Statistical characteristics of the random variables

参数名称 均值μ 标准差σ 轴径半径/mm 37.5 0.067 轴承跨距/mm 235 0.333 左轮重心位置/mm 100.3 0.2 右轮重心位置/mm 1 066.6 0.533 叶轮重量/kg 10.8 0.2 叶轮转动惯量/(kg•mm2) 6×104 1 200 轴承刚度/(N•mm-1) 1×106 2×104 轴承阻尼/(N•s•mm-1) 200 4 弹性模量/MPa 2×105 6 000 外载荷/N 5 000 100 表 11 Ωc1和Ωc2部分概率列表

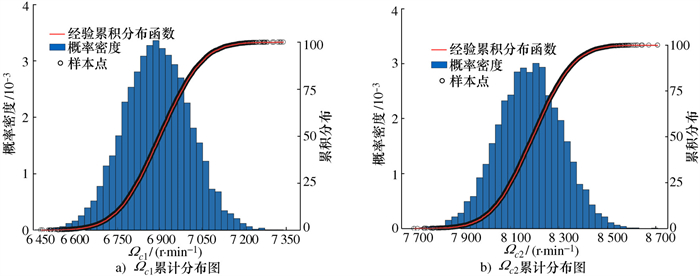

Table 11. 11 Partial probability list of Ωc1 and Ωc2

序号 Ωc1/(r·min-1) 可靠度/% σ值 Ωc2/(r·min-1) 可靠度/% σ值 1 6 477.3 0.01 -3.8 7 701.7 0.01 -3.8 2 6 510.5 0.04 -3.3 7 740.4 0.03 -3.5 ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ 21 7 141.0 97.95 2.0 8 475.9 98.48 2.2 22 7 174.2 98.95 2.3 8 500.0 99.02 2.3 23 7 207.4 99.59 2.6 8 514.6 99.36 2.5 24 7 240.5 99.82 2.9 8 553.4 99.74 2.8 25 7 273.7 99.91 3.1 8 592.1 99.90 3.1 26 7 306.9 99.95 3.3 8 630.8 99.95 3.3 27 7 340.1 99.99 3.8 8 669.5 99.97 3.5 28 8 500.0 100.00 4.7 8 708.2 99.99 3.8 -

[1] 杨林杰, 吴鲁纪, 李俞峰, 等. 整体式离心压缩机高速轴转子动力学分析[J]. 机械传动, 2016, 40(9): 122-127. https://www.cnki.com.cn/Article/CJFDTOTAL-JXCD201609026.htmYANG L J, WU L J, LI Y F, et al. Dynamics analysis of the integral centrifugal compressor high-speed shaft rotor[J]. Journal of Mechanical Transmission, 2016, 40(9): 122-127. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-JXCD201609026.htm [2] 王东华, 刘占生. 基于遗传算法的转子结构优化设计[J]. 汽轮机技术, 2005, 47(6): 407-410. doi: 10.3969/j.issn.1001-5884.2005.06.003WANG D H, LIU Z S. Rotor structure optimal design based on genetic algorithms[J]. Turbine Technology, 2005, 47(6): 407-410. (in Chinese) doi: 10.3969/j.issn.1001-5884.2005.06.003 [3] 邬国凡, 陈国智, 涂孟罴. 高速柔性转子动力特性分析与试验研究[J]. 航空动力学报, 2006, 21(3): 563-568. doi: 10.3969/j.issn.1000-8055.2006.03.023WU G F, CHEN G Z, TU M P. Analysis and experimental study of the high speed flexible rotor dynamic behaviors[J]. Journal of Aerospace Power, 2006, 21(3): 563-568. (in Chinese) doi: 10.3969/j.issn.1000-8055.2006.03.023 [4] 李超, 金福艺, 王东, 等. 转子结构布局及其力学特性优化设计[J]. 航空动力学报, 2019, 34(2): 282-291. doi: 10.13224/j.cnki.jasp.2019.02.004LI C, JIN F Y, WANG D, et al. Optimum design of rotor structure layout and its mechanical properties[J]. Journal of Aerospace Power, 2019, 34(2): 282-291. (in Chinese) doi: 10.13224/j.cnki.jasp.2019.02.004 [5] PUGACHEV A O. Application of gradient-based optimization methods for a rotor system with static stress, natural frequency, and harmonic response constraints[J]. Structural and Multidisciplinary Optimization, 2013, 47(6): 951-962. doi: 10.1007/s00158-012-0867-4 [6] 洪杰, 栗天壤, 倪耀宇, 等. 复杂转子系统支点动载荷模型及其优化设计[J]. 北京航空航天大学学报, 2019, 45(5): 847-854. https://www.cnki.com.cn/Article/CJFDTOTAL-BJHK201905001.htmHONG J, LI T R, NI Y Y, et al. Bearing dynamic load model and optimal design of complex rotor system[J]. Journal of Beijing University of Aeronautics and Astronautics, 2019, 45(5): 847-854. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-BJHK201905001.htm [7] 黄晶晶, 郑龙席, 刘钢旗, 等. 双盘转子系统优化算法与试验[J]. 航空动力学报, 2016, 31(1): 65-71. l https://www.cnki.com.cn/Article/CJFDTOTAL-HKDI201601010.htmHUANG J J, ZHENG L X, LIU G Q, et al. Optimization algorithm and experiment of a two-disk rotor system[J]. Journal of Aerospace Power, 2016, 31(1): 65-71. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-HKDI201601010.htm [8] 黄晶晶, 郑龙席, 刘钢旗, 等. 基于第二代非支配排序遗传算法的转子优化设计[J]. 推进技术, 2015, 36(12): 1881-1886. https://www.cnki.com.cn/Article/CJFDTOTAL-TJJS201512018.htmHUANG J J, ZHENG L X, LIU G Q, et al. Design and optimization of a two-disk rotor system based on NSGA-Ⅱ[J]. Journal of Propulsion Technology, 2015, 36(12): 1881-1886. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-TJJS201512018.htm [9] 张坤, 陆山. 基于UG、Workbench平台航空发动机多盘转子结构自动优化方法[J]. 航空动力学报, 2018, 33(5): 1158-1164. https://www.cnki.com.cn/Article/CJFDTOTAL-HKDI201805017.htmZHANG K, LU S. Automatic optimization method for multi-disk rotor structure of aero-engine based on UG and Workbench platform[J]. Journal of Aerospace Power, 2018, 33(5): 1158-1164. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-HKDI201805017.htm [10] 商远杰, 林建中, 刘献军, 等. 静压轴承对电主轴转子系统动态特性的影响分析[J]. 机械科学与技术, 2015, 34(5): 688-693. doi: 10.13433/j.cnki.1003-8728.2015.0507SHANG Y J, LIN J Z, LIU X J, et al. Impact of hydrostatic bearings on the dynamic performance of electric spindle rotor device[J]. Mechanical Science and Technology for Aerospace Engineering, 2015, 34(5): 688-693. (in Chinese) doi: 10.13433/j.cnki.1003-8728.2015.0507 [11] 安晓卫, 王学永. 涡轮增压器转子系统的临界转速研究[J]. 机械设计, 2015, 32(2): 75-78. https://www.cnki.com.cn/Article/CJFDTOTAL-JXSJ201502016.htmAN X W, WANG X Y. Critical speed study on turbocharger rotor system[J]. Journal of Machine Design, 2015, 32(2): 75-78. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-JXSJ201502016.htm [12] 于平超, 陈果, 王存, 等. 碰摩约束下柔性转子模态特性及其计算方法[J]. 航空学报, 2020, 41(12): 224029. https://www.cnki.com.cn/Article/CJFDTOTAL-HKXB202012019.htmYU P C, CHEN G, WANG C, et al. Modal characteristics and calculation method for flexible rotor system with rubbing constraint[J]. Acta Aeronautica et Astronautica Sinica, 2020, 41(12): 224029. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-HKXB202012019.htm [13] 王正. 转动机械的转子动力学设计[M]. 北京: 清华大学出版社, 2015.WANG Z. Rotor dynamics design of rotating machinery[M]. Beijing: Tsinghua University Press, 2015. (in Chinese) [14] 徐磊, 赵丽梅, 张成. 高液静压无心磨床砂轮主轴的优化设计研究[J]. 组合机床与自动化加工技术, 2020(9): 29-32. https://www.cnki.com.cn/Article/CJFDTOTAL-ZHJC202009007.htmXU L, ZHAO L M, ZHANG C. Study on optimization design of grinding wheel spindle of high hydrostatic pressure centerless grinder[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2020(9): 29-32. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-ZHJC202009007.htm [15] 刘承杰, 罗鹏, 赵磊, 等. 基于ANSYS Workbench曲柄销轴的优化设计[J]. 应用力学学报, 2017, 34(6): 1140-1144. https://www.cnki.com.cn/Article/CJFDTOTAL-YYLX201706022.htmLIU C J, LUO P, ZHAO L, et al. Optimal design of crank pin based on ANSYS Workbench[J]. Chinese Journal of Applied Mechanics, 2017, 34(6): 1140-1144. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-YYLX201706022.htm [16] 杨周, 姜超, 张义民, 等. 采煤机截割部扭矩轴的动态可靠性分析[J]. 东北大学学报(自然科学版), 2020, 41(2): 217-222. https://www.cnki.com.cn/Article/CJFDTOTAL-DBDX202002010.htmYANG Z, JIANG C, ZHANG Y M, et al. Dynamic reliability analysis of torque shaft in cutting part of coal mining machines[J]. Journal of Northeastern University (Natural Science), 2020, 41(2): 217-222. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-DBDX202002010.htm [17] 吴祥臻, 贺磊, 孟建兵, 等. 基于Workbench的齿轮箱箱体优化设计[J]. 煤矿机械, 2019, 40(1): 149-151. https://www.cnki.com.cn/Article/CJFDTOTAL-MKJX201901054.htmWU X Z, HE L, MENG J B, et al. Optimization design of gearbox case based on Workbench[J]. Coal Mine Machinery, 2019, 40(1): 149-151. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-MKJX201901054.htm [18] 翟建平, 张继业, 李田. 横风下高速列车动力学参数的多目标优化[J]. 交通运输工程学报, 2020, 20(3): 80-88. https://www.cnki.com.cn/Article/CJFDTOTAL-JYGC202003011.htmZHAI J P, ZHANG J Y, LI T. Multi-objective optimization for dynamics parameters of high-speed trains under side wind[J]. Journal of Traffic and Transportation Engineering, 2020, 20(3): 80-88. (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-JYGC202003011.htm -

下载:

下载: