Prediction and Optimization of Assembly Unbalance of Multi-stage Disc Rotor

-

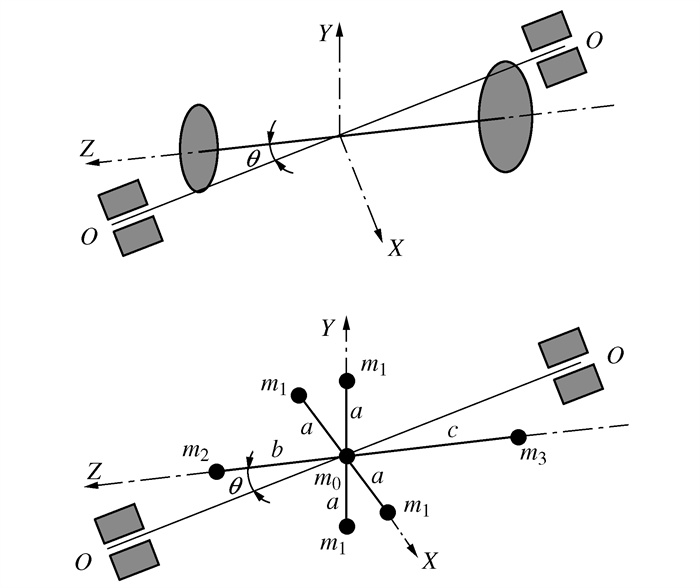

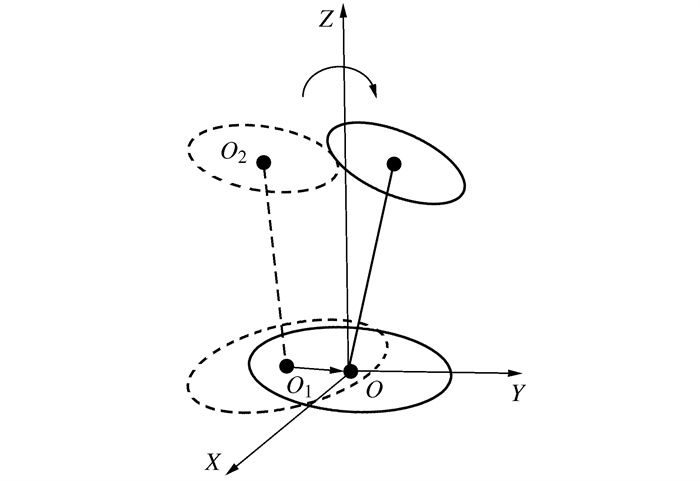

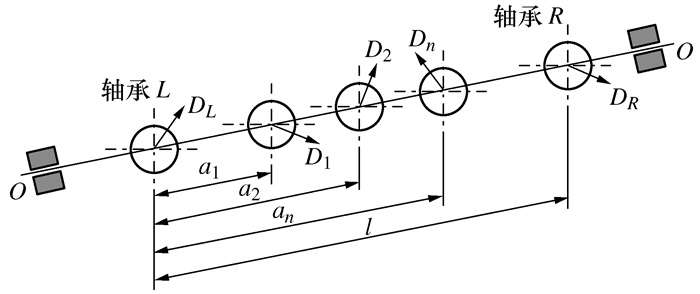

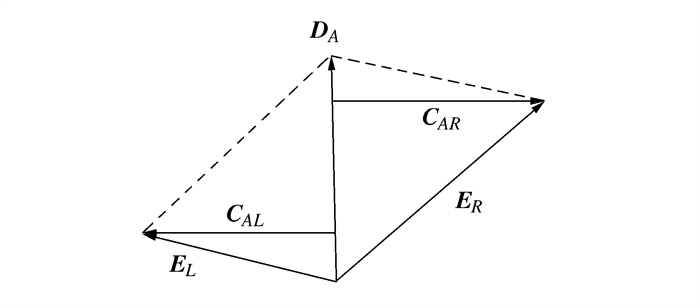

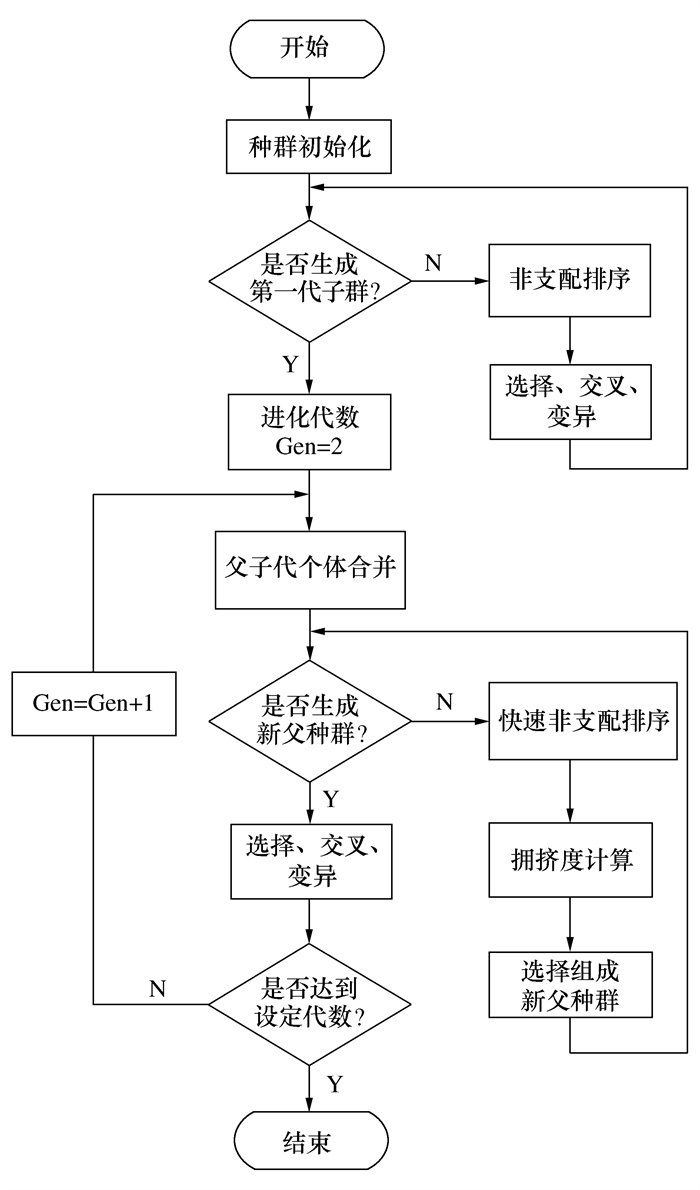

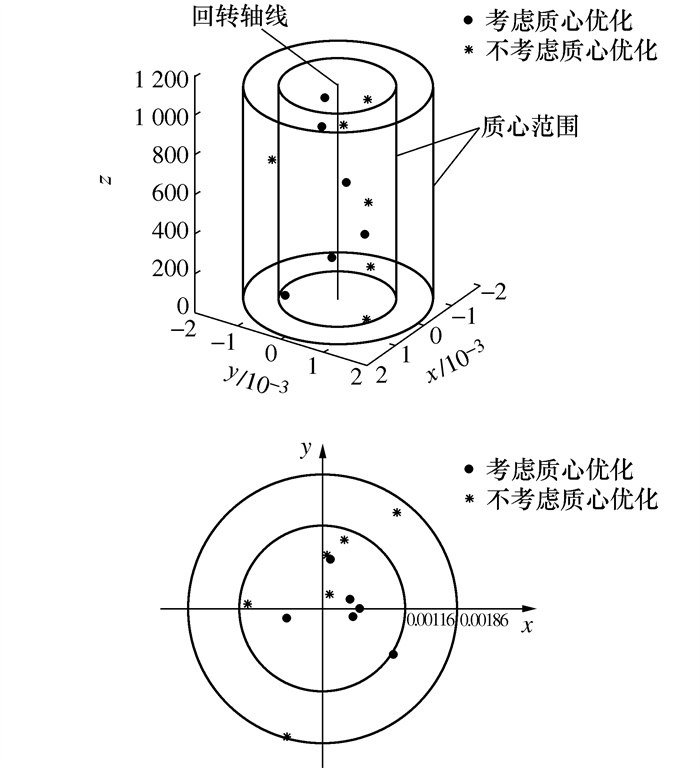

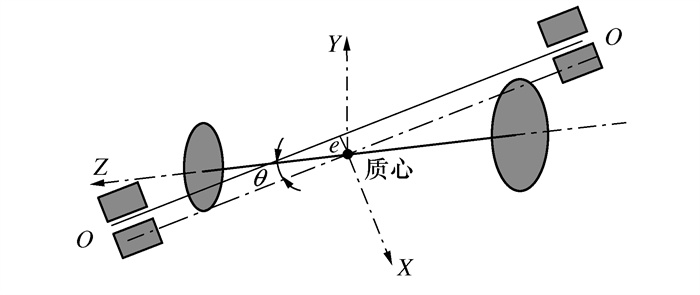

摘要: 多级盘转子装配是航空发动机转子制造过程中十分重要的一环,其中装配不平衡量的大小直接影响整机振动水平。为了对多级盘转子进行初始不平衡量的预测与优化,通过端面跳动及径向跳动等参数计算获得各单件的表示矩阵,经过堆叠计算获得在以回转轴线为轴的坐标系内的装配体空间位姿,进而获得各单件及整体的静、偶不平衡量,同时获得相对回转轴线位置的各单件质心分布情况,建立装配不平衡量预测模型; 基于预测模型以静、偶不平衡量及质心分布为目标,以装配相位为设计变量利用遗传算法进行多目标优化。结果表明:与原始装配方案相比,根据预测模型进行遗传算法优化之后的初始静不平衡量降低至5.11%,偶不平衡量降低至7.09%,质心分布范围降低至14.29%,优化效果显著,装配质量提升明显,并且与不考虑质心分布的优化相比证明能有效控制质心范围,与穷举法优化相比证明能有效的节约时间,对航空发动机的装配工艺的进步有一定的工程指导意义。Abstract: The assembly of multi-stage disc rotors is a very important part of the manufacturing process of aero-engine rotors, and the size of the assembly unbalance directly affects the vibration level of the whole aero-engine. In order to predict and optimize the initial unbalance of the multi-stage disc rotor, firstly obtain the representation matrix of each single piece by calculating the parameters such as end runout and radial runout. After stacking calculation, the spatial position and posture of the assembly in the coordinate system with the axis of rotation as the axis are obtained. Then calculate the static unbalance and even unbalance of each single piece and the whole. At the same time, obtain the gravity center distribution of each single piece relative to the position of the axis of rotation, and establish an assembly unbalance prediction model. Based on the predictive model, the genetic algorithm is used for multi-objective optimization. Among them, the static unbalance, the even unbalance and the gravity center distribution are taken as the target, and the assembly phase is taken as the design variable. The results show that compared with the original assembly scheme, the initial static unbalance after genetic algorithm optimization based on the prediction model is reduced to 5.11%, the even unbalance is reduced to 7.09%, and the gravity center distribution range is reduced to 14.29%. The optimization effect is significant, and the assembly quality is improved significantly. Moreover, compared with the other optimization that does not consider the gravity center distribution, it proves that the range of gravity center can be effectively controlled; and compared with the exhaustive method optimization, it proves that it can effectively save time. This study has certain engineering guiding significance for the advancement of aero-engine assembly technology.

-

Key words:

- initial unbalance /

- gravity center distribution /

- assembly /

- multi-stage disc rotor /

- prediction /

- optimization

-

表 1 质心位置

零件 x y z 1 -0.001 35 -0.000 90 79.928 2 -0.004 65 0.000 26 259.007 3 -0.006 04 0.002 51 382.005 4 -0.007 43 0.004 01 534.981 5 -0.004 04 0.002 90 901.574 6 -0.000 28 0.000 28 1 061.393 表 2 各单件静不平衡量

零件 大小/(g·mm) 相位/(°) 在Z轴位置/mm 1 13.5 -146.2 79.928 2 32.6 176.7 259.007 3 79.4 157.4 382.005 4 165.2 151.6 534.981 5 264.4 144.2 901.574 6 2.0 135.1 1 061.393 表 3 各单件偶不平衡量

零件 大小/(g·mm2) 上相位/(°) 1 1 203.3 -146.2 2 -2 274.0 120.3 3 -695.1 129.5 4 -2 347.8 133.4 5 -1 444.6 -30.5 6 88.7 -44.9 表 4 整个装配体不平衡量

类型 大小 相位/(°) 静不平衡量 544.1 g·mm 151.6 偶不平衡量 36 997 g·mm2 112.9 表 5 非劣解组

个体 x1 x2 x3 x4 x5 F1 F2 F3 1 0 210 170 45 60 115.26 119 0.001 7 2 0 220 150 45 60 74.78 2469 0.001 1 3 0 220 140 45 60 56.74 3631 0.001 1 ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ ⋮ 198 350 250 120 60 40 37.80 3806 0.001 0 199 350 250 120 45 60 9.56 7769 0.000 9 200 350 230 120 75 40 51.92 11 187 0.000 9 表 6 优化结果

x1 x2 x3 x4 x5 F1 F2 F3 初始 0 0 0 0 0 544.1 36 997 0.008 4 优化 40 250 110 45 60 27.84 2 622 0.001 2 优化/初始 5.11% 7.09% 14.29% 表 7 结果对比

x1 x2 x3 x4 x5 F1 F2 F3 初始 0 0 0 0 0 544.1 36 997 0.008 4 随机1 110 270 60 195 100 664.1 96 583 0.008 1 随机2 70 320 210 300 160 500.6 49 768 0.006 2 随机3 130 150 180 75 140 314.5 75 689 0.004 7 优化 40 250 110 45 60 27.8 2 622 0.001 2 表 8 两优化方法比较

方法 静不平衡量/(g·mm) 偶不平衡量/(g·mm2) 质心分布/mm 不考虑质心分布的优化 6.31 1 220 0.001 86 考虑质心分布的优化 27.84 2 622 0.001 16 表 9 遗传算法与穷举法对比

静不平衡量/(g·mm) 偶不平衡量/(g·mm2) 质心分布/mm 时间/s 穷举法 12.64 2449 0.00119 12600 遗传算法 27.84 2622 0.00116 7.54 -

[1] 李常有, 徐敏强, 郭耸, 等. 基于模型的转子系统不平衡量的估计[J]. 航空动力学报, 2009, 24(7): 1530-1536 https://www.cnki.com.cn/Article/CJFDTOTAL-HKDI200907017.htmLI C Y, XU M Q, GUO S, et al. Estimation of the unbalance magnitude of rotor system based on model[J]. Journal of Aerospace Power, 2009, 24(7): 1530-1536 (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-HKDI200907017.htm [2] 张冬梅, 吴法勇, 孟庆明, 等. 基于转子初始不平衡量控制的整机振动排故方法[J]. 航空维修与工程, 2014(2): 62-65 doi: 10.3969/j.issn.1672-0989.2014.02.033ZHANG D M, WU F Y, MENG Q M, et al. Troubleshooting based on rotor original unbalance controlled in aero-engine vibration[J]. Aviation Maintenance & Engineering, 2014(2): 62-65 (in Chinese) doi: 10.3969/j.issn.1672-0989.2014.02.033 [3] 纪福森, 翟贤超. 某压气机试验件转子平衡精度分析[J]. 航空发动机, 2016, 42(1): 88-91 https://www.cnki.com.cn/Article/CJFDTOTAL-HKFJ201601019.htmJI F S, ZHAI X C. Analysis of balance precision for a compressor test rig[J]. Aeroengine, 2016, 42(1): 88-91 (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-HKFJ201601019.htm [4] MANTRIPRAGADA R, WHITNEY D E. Modeling and controlling variation propagation in mechanical assemblies using state transition models[J]. IEEE Transactions on Robotics and Automation, 1999, 15(1): 124-140 doi: 10.1109/70.744608 [5] WHITNEY D E, GILBERT O L, JASTRZEBSKI. Representation of geometric variations using matrix transforms for statistical tolerance analysis in assemblies[J]. Research in Engineering Design, 1994, 6(4): 191-210 doi: 10.1007/BF01608399 [6] 孙传智. 基于矢量投影的多级转子同轴度测量方法研究[D]. 哈尔滨: 哈尔滨工业大学, 2017SUN C Z. Research on coaxiality measurement method based on vector projection for multi-stage rotor[D]. Harbin: Harbin Institute of Technology, 2017 (in Chinese) [7] 刘泽伟. 航空发动机转子同轴度和不平衡量双目标优化装配方法[D]. 哈尔滨: 哈尔滨工业大学, 2019LIU Z W. Double objective optimation assembly method of coaxiality and initial unbalance for aero-engine rotors[D]. Harbin: Harbin Institute of Technology, 2019 (in Chinese) [8] YANG Z, MCWILLIAM S, POPOV A A, et al. A probabilistic approach to variation propagation control for straight build in mechanical assembly[J]. The International Journal of Advanced Manufacturing Technology, 2013, 64(5-8): 1029-1047 doi: 10.1007/s00170-012-4071-x [9] YANG Z, HUSSAIN T, POPOV A A, et al. Novel optimization technique for variation propagation control in an aero-engine assembly[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2011, 225(1): 100-111 doi: 10.1243/09544054JEM2043 [10] YANG Z, POPOV A A, MCWILLIAM S. Variation propagation control in mechanical assembly of cylindrical components[J]. Journal of Manufacturing Systems, 2012, 31(2): 162-176 doi: 10.1016/j.jmsy.2011.09.003 [11] 刘鑫. 航空发动机转子装配精度预测及堆叠[D]. 大连: 大连理工大学, 2019LIU X. Assembly accuracy prediction and stacking of aeroengine rotor[D]. Dalian: Dalian University of Technology, 2019 (in Chinese) [12] SUN Q C, ZHAO B B, LIU X, et al. Assembling deviation estimation based on the real mating status of assembly[J]. Computer-Aided Design, 2019, 115: 244-255 doi: 10.1016/j.cad.2019.06.001 [13] 曹茂国. 多级盘结构转子的工艺装配优化设计方法[J]. 航空发动机, 1994(3): 48-52 https://www.cnki.com.cn/Article/CJFDTOTAL-HKFJ199403005.htmCAO M G. Optimal design method for assembly technology of rotor with multi-stage disc structure[J]. Aeroengine, 1994(3): 48-52 (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-HKFJ199403005.htm [14] 李立新, 艾延廷, 王志, 等. 基于遗传算法的多级盘转子平衡方案优化设计[J]. 振动、测试与诊断, 2008, 28(2): 139-142 doi: 10.3969/j.issn.1004-6801.2008.02.013LI L X, AI Y T, WANG Z, et al. Optimum design for balance in multi-disk rotor installation based on genetic algorithm[J]. Journal of Vibration, Measurement & Diagnosis, 2008, 28(2): 139-142 (in Chinese) doi: 10.3969/j.issn.1004-6801.2008.02.013 [15] 刘君, 吴法勇, 王娟. 航空发动机转子装配优化技术[J]. 航空发动机, 2014, 40(3): 75-78 https://www.cnki.com.cn/Article/CJFDTOTAL-HKFJ201403021.htmLIU J, WU F Y, WANG J. Optimization technique of aeroengine rotor assembly[J]. Aeroengine, 2014, 40(3): 75-78 (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-HKFJ201403021.htm [16] 吴法勇, 王娟. 基于同心度测量的转子不平衡量装配优化技术[C]//第十五届中国科协年会分动、与会论文集. 中贵阳: 中国科学技术协会, 2013WU F Y, WANG J. Rotor unbalance assembly optimization technology based on concentricity measurement[C]//The 13th session of the 15th China Association for Science and Technology Annual Conference. Guiyang: Aeroengine Design, Manufacturing and Application Technology Seminar, 2013 (in Chinese) [17] 琚奕鹏, 吴法勇, 金彬, 等. 基于转子跳动和初始不平衡量优化的多级盘转子结构装配工艺[J]. 航空发动机, 2018, 44(6): 83-90 https://www.cnki.com.cn/Article/CJFDTOTAL-HKFJ201806016.htmJU Y P, WU F Y, JIN B, et al. Structure assembly technique of multi-stage disc rotor based on rotor runout and unbalance optimization[J]. Aeroengine, 2018, 44(6): 83-90 (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-HKFJ201806016.htm [18] 石宏. 航空发动机装配工艺技术[M]. 北京: 北京航空航天大学出版社, 2015SHI H. Assembly process technology of aeroengine[M]. Beijing: Beihang University Press, 2015 (in Chinese) [19] 周仁睦. 转子动平衡-原理、方法和标准[M]. 北京: 化学工业出版社, 1992ZHOU R M. Rotor dynamic balance[M]. Beijing: Chemical Industry Press, 1992 (in Chinese) [20] 毛荣宝. 刚体绕非惯性主轴转动时不平衡力偶的计算方法[J]. 力学与实践, 1994, 16(6): 63-65 https://www.cnki.com.cn/Article/CJFDTOTAL-LXYS406.018.htmMAO R B. Calculation method of unbalanced couple when a rigid body rotates around a non-inertial main shaft[J]. Mechanics and Practice, 1994, 16(6): 63-65 (in Chinese) https://www.cnki.com.cn/Article/CJFDTOTAL-LXYS406.018.htm [21] ISO. ISO 1101 Geometrical product specifications (GPS)- geometrical tolerancing-tolerances of form, orientation, location and run-out[S]. ISO, 2012 -

下载:

下载: