Material Removal Model and Parameter Calibration for Grinding of Parts with Curve Surface

-

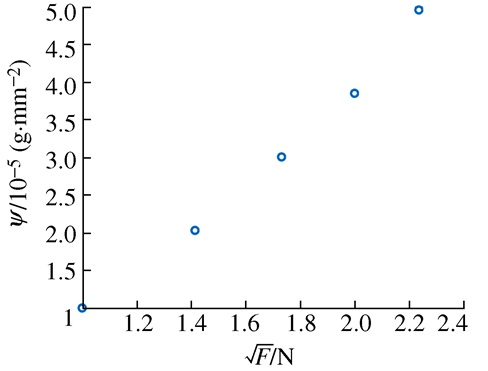

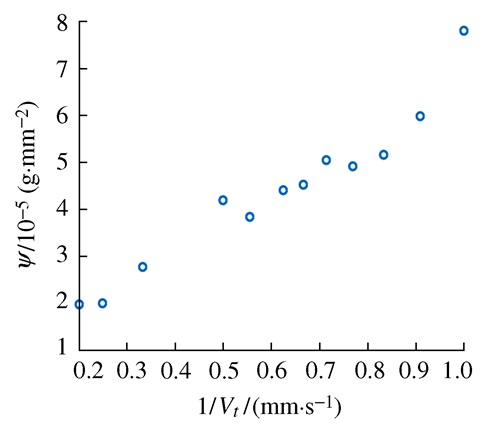

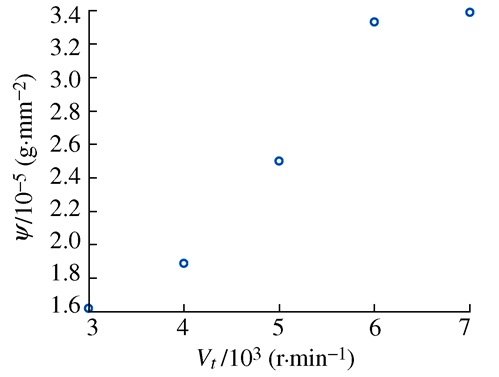

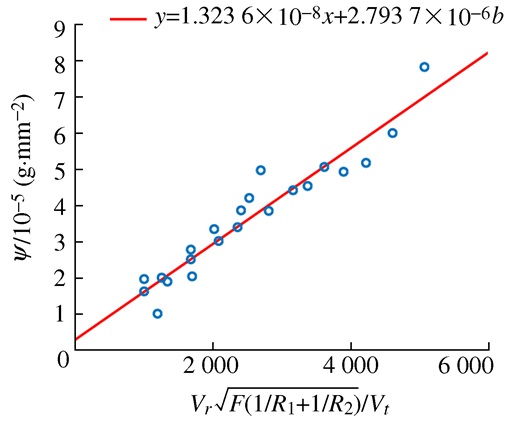

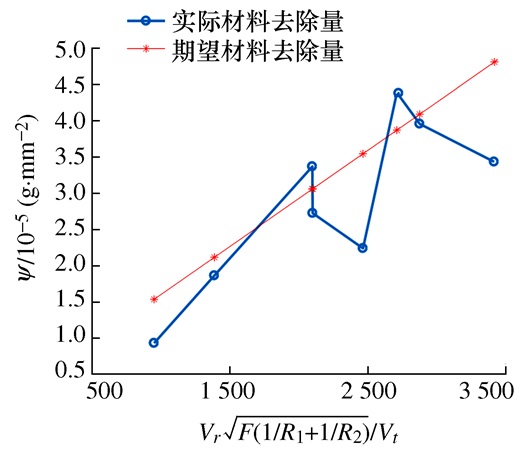

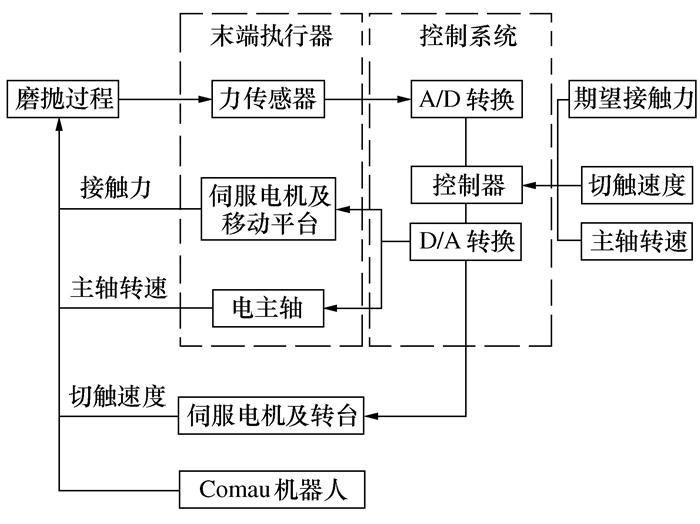

摘要: 影响磨抛质量的工艺参数较多使得叶片的材料去除量难以控制。针对圆柱形磨头,在已有材料去除模型的基础上,建立了新的材料去除模型。其中接触力的二分之一次幂、切触速度的倒数以及主轴转速与单位面积材料去除量成正比,并将其他不可控因素建模为材料去除系数; 以棒料作为实验对象,考虑工艺参数对单位面积材料去除量的影响,进行多组单因素实验。根据实验数据,利用最小二乘法对模型进行参数标定; 再通过多组多因素实验对材料去除模型进行验证。结果表明,所提出的材料去除模型准确可靠。Abstract: There are many factors affecting the grinding quality, which make it difficult to control the material removal. Based on the existing material removal models, a new material removal model is established which mainly aimed at cylindrical grinding tool. In the model, the half power of contact force, reciprocal of contact velocity and spindle speed are directly proportional to material removal per unit area. The other uncontrollable factors are modeled as a material removal coefficient. A series of single factor experiments are carried out on the cylinder bar which considering the effect of grinding process parameters on material removal per unit area. Then the material removal coefficient is calibrated according to the experimental data. Finally, the material removal model is also validated by a series of multi-factor experiments. The results show that the proposed material removal model is accurate and reliable.

-

Key words:

- parameter calibration /

- curved surface parts /

- material removal model /

- experiments

-

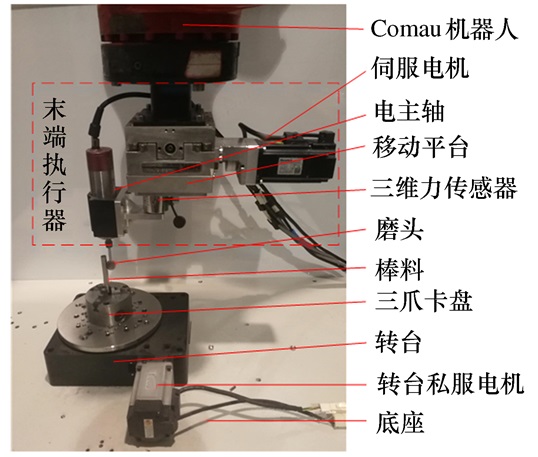

表 1 实验装置及性能参数

实验装置 品牌 性能参数 控制器 倍福(C6920) 电主轴 迎风主轴(S4225-B40FL8) 最大转速40 000 r/min 移动平台 NSK 行程50 mm×50 mm 伺服电机 迈信(EP3E) 功率200 W 转台伺服电机 松下 功率400 W 力传感器 三维力恒传感(LH-SZ-02) 量程100 N 转台 凯力赛微 承载100 kg 三爪卡盘 亿川(sc03) 夹持范围2~70 mm 表 2 变接触力磨抛实验参数

影响因素 数值 接触力/N 1、2、3、4、5 切触速度/(mm·s-1) 3 主轴转速/(r·min-1) 6 000 砂带粒度 P600 磨抛圈数 5 棒料半径/mm 4.5 表 3 变切触速度磨抛实验参数

影响因素 数值 接触力/N 3 切触速度/(mm·s-1) 1、1.1、1.2、1.3、1.4、1.5、

1.6、1.8、2、3、4、5主轴转速/(r·min-1) 5 000 砂带粒度 P600 磨抛圈数 5 棒料半径/mm 5 表 4 变主轴转速磨抛实验参数

影响因素 数值 接触力/N 3 切触速度/(mm·s-1) 3 主轴转速/(r·min-1) 3 000、4 000、5 000、6 000、7 000 砂带粒度 P600 磨抛圈数 5 棒料半径/mm 5 表 5 多因素磨抛实验参数

次数 F/N Vt/(mm·s-1) Vr/(r·min-1) 1 1.5 1.5 5 000 2 1.5 3.5 4 500 3 2 1 4 000 4 2 4 6 500 5 3 2 5 500 6 2.5 2.5 5 500 7 3.5 2.5 6 000 8 3.5 3.5 6 500 -

[1] ZHU D H, XU X H, YANG Z Y, et al. Analysis and assessment of robotic belt grinding mechanisms by force modeling and force control experiments[J]. Tribology International, 2018, 120: 93-98 doi: 10.1016/j.triboint.2017.12.043 [2] 段继豪. 整体叶盘构件数控磨削工艺关键技术研究[D]. 西安: 西北工业大学, 2016DUAN J H. Research on the key technology of NC grinding process for blisk structural components[D]. Xi′an: Northwestern Polytechnical University, 2016 (in Chinese) [3] CHEN F, ZHAO H, LI D W, et al. Contact force control and vibration suppression in robotic polishing with a smart end effector[J]. Robotics and Computer-Integrated Manufacturing, 2019, 57: 391-403 doi: 10.1016/j.rcim.2018.12.019 [4] 叶恒宇, 覃寿同, 王栋, 等. 磁力研磨调质45钢的工艺参数和表面形貌研究[J]. 机械科学与技术, 2017, 36(8): 1292-1297 doi: 10.13433/j.cnki.1003-8728.2017.0824YE H Y, QIN S T, WANG D, et al. Study on processing parameters and surface morphology of quenched and tempered 45 steel in magnetic abrasive finishing[J]. Mechanical Science and Technology for Aerospace Engineering, 2017, 36(8): 1292-1297 (in Chinese) doi: 10.13433/j.cnki.1003-8728.2017.0824 [5] CHEN F, ZHAO H, LI D W, et al. Robotic grinding of a blisk with two degrees of freedom contact force control[J]. The International Journal of Advanced Manufacturing Technology, 2019, 101(1-4): 461-474 doi: 10.1007/s00170-018-2925-6 [6] WANG Y Q, HOU B, WANG F B, et al. A controllable material removal strategy considering force-geometry model of belt grinding processes[J]. The International Journal of Advanced Manufacturing Technology, 2017, 93(1-4): 241-251 doi: 10.1007/s00170-016-8860-5 [7] TAM H Y, CHENG H B. An investigation of the effects of the tool path on the removal of material in polishing[J]. Journal of Materials Processing Technology, 2010, 210(5): 807-818 doi: 10.1016/j.jmatprotec.2010.01.012 [8] ARCHARD J F. Contact and rubbing of flat surfaces[J]. Journal of Applied Physics, 1953, 24(8): 981-988 doi: 10.1063/1.1721448 [9] YANG M Y, LEE H C. Local material removal mechanism considering curvature effect in the polishing process of the small aspherical lens die[J]. Journal of Materials Processing Technology, 2001, 116(2-3): 298-304 doi: 10.1016/S0924-0136(01)01055-X [10] ZHANG X, KNEUPNER K, KUHLENKÖTTER B. A new force distribution calculation model for high-quality production processes[J]. The International Journal of Advanced Manufacturing Technology, 2006, 27(7-8): 726-732 doi: 10.1007/s00170-004-2229-x [11] TSAI M J, HUANG J F, KAO W L. Robotic polishing of precision molds with uniform material removal control[J]. International Journal of Machine Tools and Manufacture, 2009, 49(11): 885-895 [12] 张阳. 基于鼓型接触轮的砂带磨抛研究与实验[D]. 吉林: 吉林大学, 2018ZHANG Y. Research and experiment of belt grinding and polishing based on drum-type contact wheel[D]. Jilin: Jilin University, 2018 (in Chinese) [13] 程凯. 单晶硅非球面抛光工艺实验研究[D]. 哈尔滨: 哈尔滨工业大学, 2015CHENG K. Study on techniques for polishing processing aspheric surfaces of single-crystal silicon[D]. Haerbin: Harbin Institute of Technology, 2015 (in Chinese) [14] 于富明. 基于工件曲率的变压力砂带磨削技术研究[D]. 沈阳: 东北大学, 2017YU F M. Research on variable pressure abrasive belt grinding based on the curvature of workplace[D]. Shenyang: Northeast University, 2017 (in Chinese) [15] BORESI A P, SIDEBOTTOM O M. Advanced mechanics of materials[M]. New York: Wiley, 1985 -

下载:

下载: