A Novel Vehicle Latch Lock Mechanism with Main and Auxiliary Pawls

-

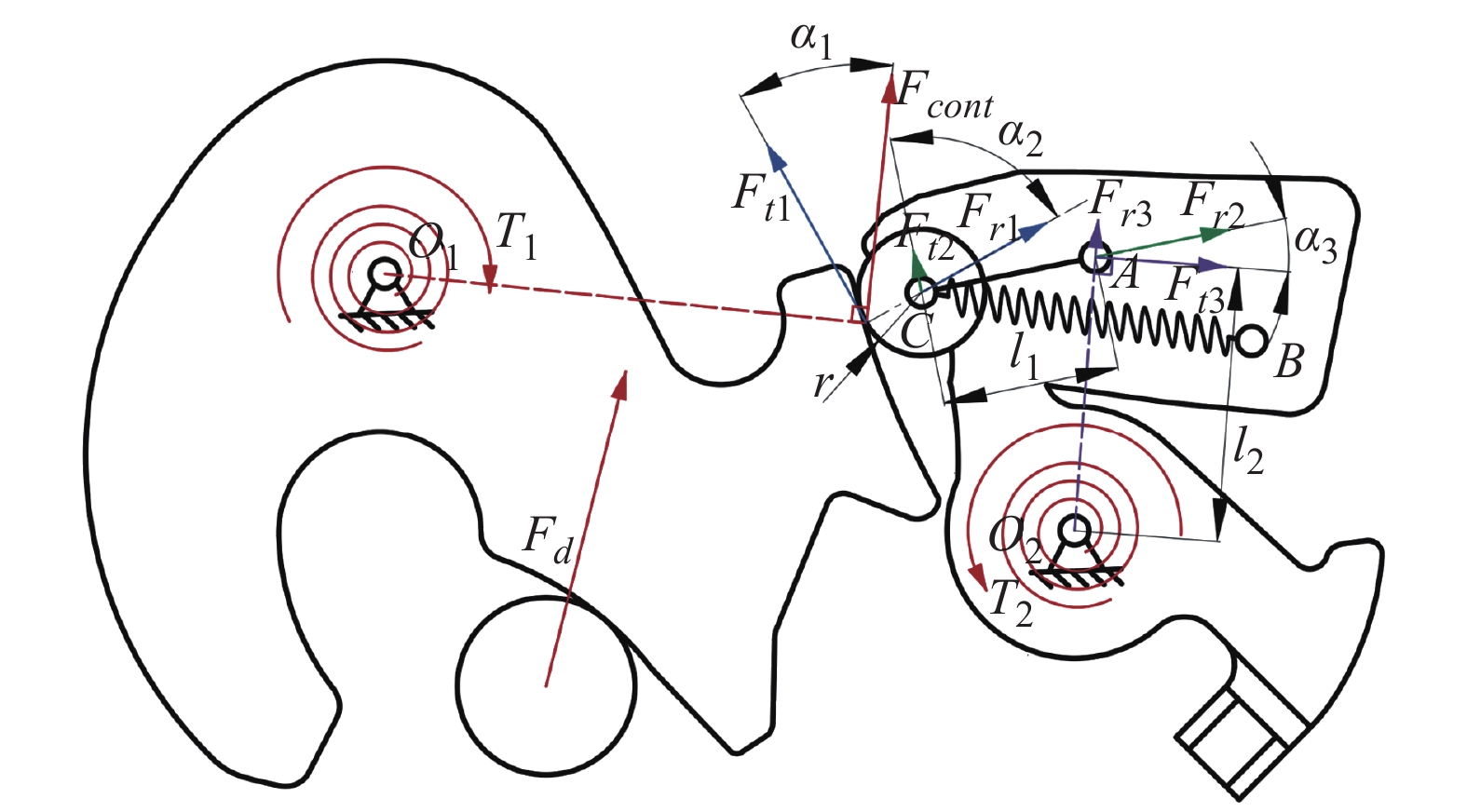

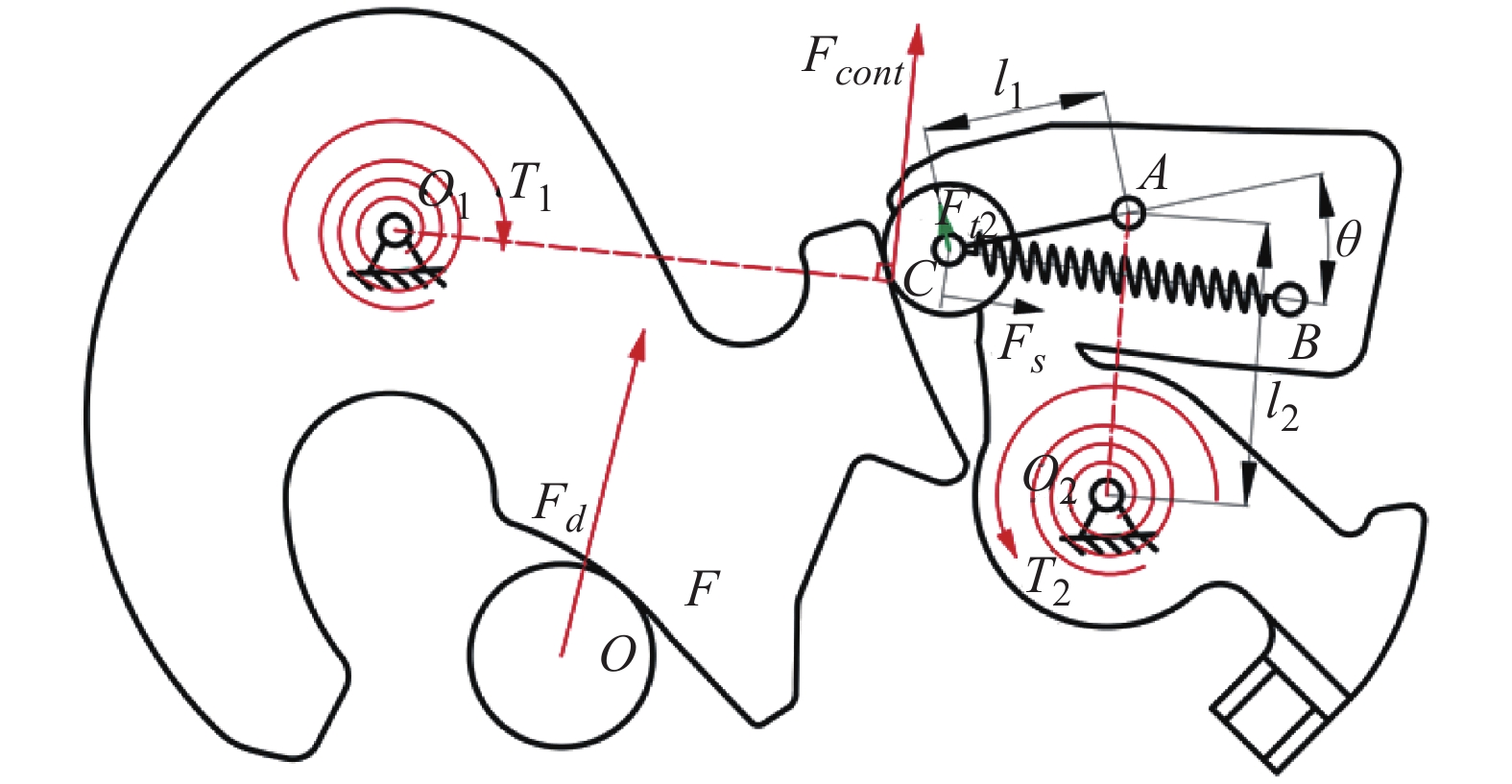

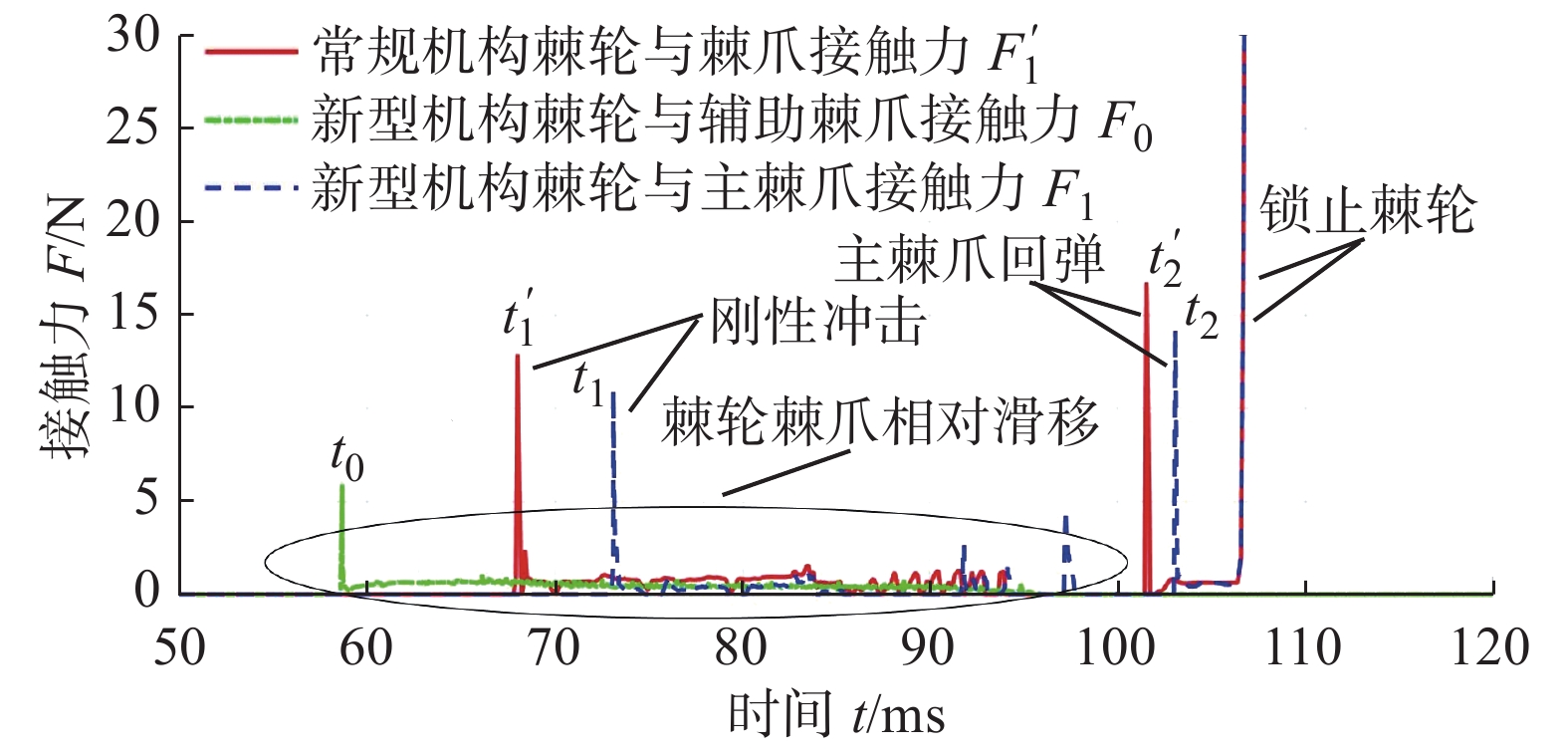

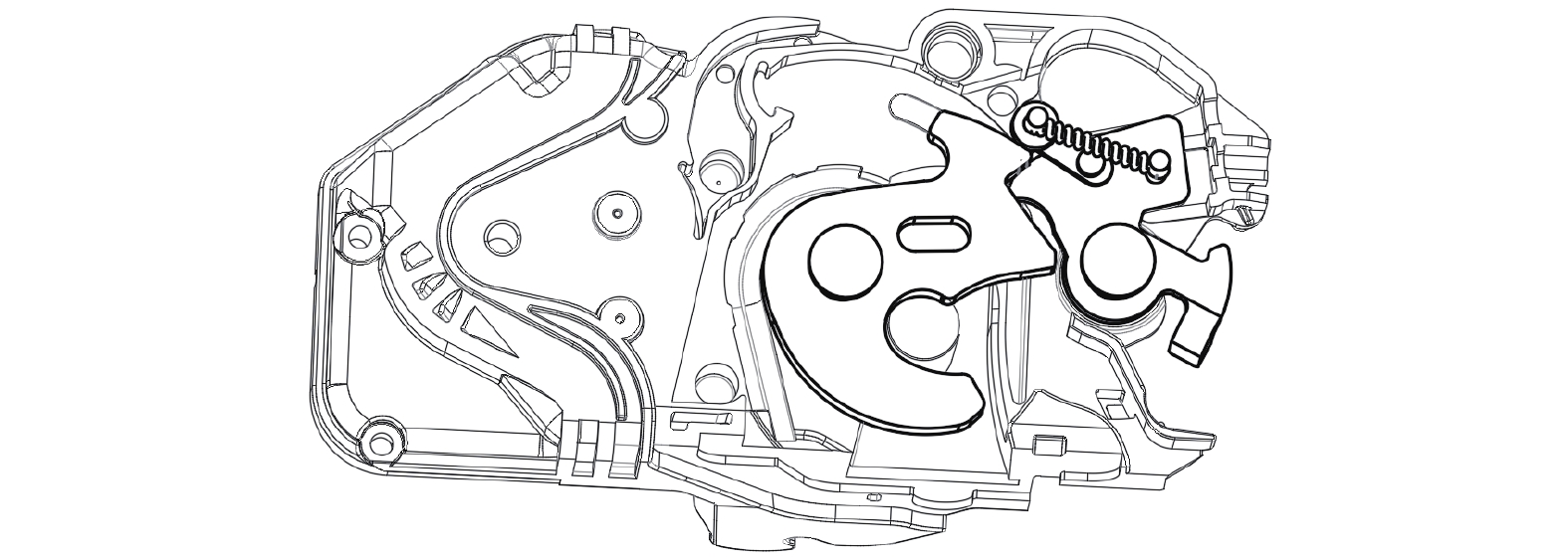

摘要: 针对大密封反力下的汽车车门闭合造成门锁锁紧机构较大冲击和磨损,提出一种具有主辅棘爪的新型棘轮棘爪锁紧机构,构造了弹簧连杆机构组成的辅助棘爪;新型锁紧机构利用辅助棘爪柔性冲击和被滞后的主棘爪刚性冲击的两次冲击代替常规锁紧机构刚性冲击,降低锁紧机构上锁过程中的冲击和磨损,弹簧连杆机构的奇异位形实现主辅棘爪快速切换;通过力传递特性分析辅助棘爪在主棘爪上铰接位置,保证主辅棘爪的初始状态和运动特性,探讨了不同辅助棘爪弹簧刚度对主棘爪滞后和接触力的影响。结果表明,设定辅助棘爪弹簧刚度为2.75

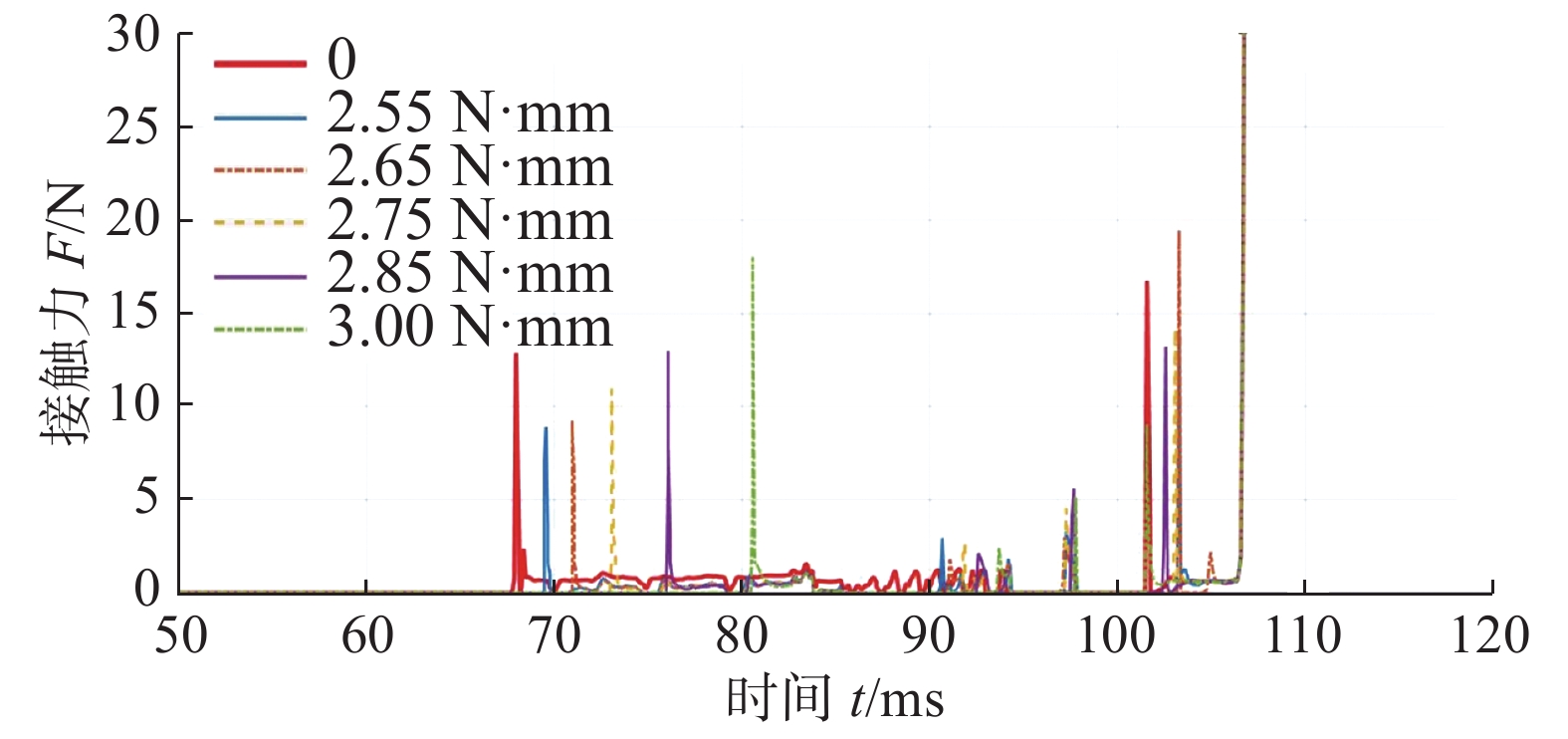

${\rm{ N/mm}}$ ,主棘爪冲击比常规锁紧机构低14.7%,整体摩擦功耗仅有常规锁紧机构的47.1%。Abstract: The large impact and wear of the latch lock mechanism is caused by closing the vehicle door under the large sealing reaction force. A novel ratchet pawl lock mechanism with main and auxiliary pawls is proposed, and the auxiliary pawl composed of the spring linkage mechanism is constructed. The novel lock mechanism replaces the rigid impact of the conventional lock mechanism by the auxiliary pawl flexible impact and the delayed main pawl rigid impact, in which loads reduce the impact and wear during the lock process of the lock mechanism, and the singular configuration of the spring linkage mechanism enables fast switching between the main and auxiliary pawls. Through the force transmission characteristic analysis, the hinge position of the pawl on the main pawl is ensured, the initial state and motion characteristics of the main and auxiliary pawls are guaranteed, and the influence of the stiffness of the auxiliary pawl spring on the delay and contact force of the main pawl is discussed. Finally, the Adams simulation results show that when the auxiliary ratchet spring stiffness is 2.75${\rm{N/mm}}$ , the main pawl impact is 14.7% lower than the conventional lock mechanism, and the overall frictional power consumption is only 47.1% of the conventional lock mechanism.-

Key words:

- ratchet pawl /

- lock mechanism /

- singular configuration /

- contact force

-

表 1 新型锁紧机构运动状态

新型锁紧机构运动阶段 新型锁紧机构的机构简图 运动状态说明 第1次冲击

棘轮被锁柱驱动,克服自身扭簧力旋转;辅助棘爪滚子与棘轮初次接触,造成新型锁紧机构的第1次冲击。 第2次冲击

主棘爪与棘轮初次接触,构成新型锁紧机构的第2次冲击。 奇异位形

辅助棘爪的弹簧连杆机构处于奇异位形,辅助棘爪弹开,切换到主棘爪与棘轮单独接触。 完成上锁

主棘爪锁紧棘轮,棘轮阻止回转的锁柱,完成车门上锁。 表 2 新型棘轮棘爪机构弹簧参数

弹簧类型 刚度系数 阻尼系数 预紧力 棘轮扭簧 0.5 N·mm/° 3.2×10−4 N·mm·s/° 5 N 棘爪扭簧 0.5 N·mm/° 3.2×10−4 N·mm·s/° 10 N 辅助棘爪弹簧 2.75 N/mm 6.4×10−4 N·s/mm 0 表 3 不同辅助棘爪弹簧下的新型锁紧机构与常规锁紧机构仿真结果对比

辅助弹簧刚度/(N·mm−1) 0.00 2.55 2.65 2.75 2.85 3.00 辅助棘爪冲击降低幅$\Delta {F_{{t_0}}}$/% 0 54.2 54.2 54.2 54.2 54.2 主棘爪冲击降低幅度$\Delta {F_{{t_1}}}$/% 0 30.6 28.0 14.7 −1.1 −40.1 主棘爪滞后$\Delta {t_1}$/% 0 4.8 9.0 15.2 24.1 37.5 辅助棘爪摩擦功耗${r_0}$/% 1 8.1 8.4 8.8 9.5 10.4 主棘爪摩擦功耗${r_1}$/% 1 49.5 43.9 38.3 32.7 24.0 整体摩擦功耗$r$/% 1 57.6 52.3 47.1 42.2 34.4 -

[1] 李春风. 汽车门锁机构及其控制系统的研制[D]. 南京: 南京航空航天大学, 2009.Li C F. Research on the mechanism of automobile door locks and its control system[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2009 (in Chinese). [2] 何全茂, 商顺强. 一种新型双棘爪驱动齿啮式棘轮机构的设计[J]. 机械设计与研究, 2017, 33(2): 33-35He Q M, Shang S Q. A novel dual-pawl drive geared ratchet mechanism[J]. Machine Design & Research, 2017, 33(2): 33-35 (in Chinese) [3] Bagade V. Fatigue life enhancement of ratchet pawl mechanism through dynamic analysis[C]//Proceedings of the 2nd International and 17th National Conference on Machines and Mechanisms. 2015 . [4] 邓慧心. 断路器弹簧操动机构分析及自动化设计研究[D]. 成都: 西南交通大学, 2015.Deng H X. Analysis and automatic design study of circuit breaker spring operating mechanism[D]. Chengdu: Southwest Jiaotong University, 2015 (in Chinese). [5] 王君, 杭鲁滨, 黄晓波, 等. 基于奇异位形的塑壳断路器操作机构合闸运动状态[J]. 机械设计与研究, 2016, 32(5): 179-183, 187Wang J, Hang L B, Huang X B, et al. Research on closing motion states of molded case circuit breaker operating mechanism based on singular configuration[J]. Machine Design and Research, 2016, 32(5): 179-183, 187 (in Chinese) [6] Darpit C P. Failure analysis & material optimization of ratchet and pawl mechanism-a review[J]. International Journal of Engineering Innovation and Scientific Research, 2015 [7] 宋成军, 魏君波, 龚立新, 等. 自动同步离合器棘轮棘爪碰撞问题的讨论[J]. 热能动力工程, 2003, 18(3): 301-303 doi: 10.3969/j.issn.1001-2060.2003.03.022Song C J, Wei J B, Gong L X, et al. Some observations concerning the collision of ratchet and pawl in an automatic synchronizing clutch[J]. Journal of Engineering for Thermal Energy and Power, 2003, 18(3): 301-303 (in Chinese) doi: 10.3969/j.issn.1001-2060.2003.03.022 [8] Deb M, Sen D. Parametric study of the behavior of double toggle switching mechanisms[J]. Mechanism and Machine Theory, 2013, 63: 8-27 doi: 10.1016/j.mechmachtheory.2012.12.005 [9] Deb M, Sen D. Design of double toggle switching mechanisms[J]. Mechanism and Machine Theory, 2014, 71: 163-190 doi: 10.1016/j.mechmachtheory.2013.09.010 [10] Gao F, Liu Y N, Liao W H. Cam profile generation for cam-spring mechanism with desired torque[J]. Journal of Mechanisms and Robotics, 2018, 10(4): 041009 doi: 10.1115/1.4040270 [11] 黄春强, 赵勇, 刘洋, 等. 凸轮式恒力机构的设计[J]. 机械设计与制造, 2018, (2): 178-181 doi: 10.3969/j.issn.1001-3997.2018.02.052Huang C Q, Zhao Y, Liu Y, et al. Design of a cam constant force mechanism[J]. Machinery Design & Manufacture, 2018, (2): 178-181 (in Chinese) doi: 10.3969/j.issn.1001-3997.2018.02.052 [12] 沈建锋, 乐柱, 向兵, 等. 主辅弹簧式恒力支吊架凸轮曲线研究[J]. 机械设计与制造, 2019, (5): 106-109, 113 doi: 10.3969/j.issn.1001-3997.2019.05.028Shen J F, Le Z, Xiang B, et al. Research on the equations of cam curve in main and auxiliary type of constant force spring hanger[J]. Machinery Design & Manufacture, 2019, (5): 106-109, 113 (in Chinese) doi: 10.3969/j.issn.1001-3997.2019.05.028 [13] 喻天翔, 孙玉秋, 张祖明. 多模式失效的机械零件可靠度计算新理论[J]. 机械工程学报, 2003, 39(3): 134-138 doi: 10.3321/j.issn:0577-6686.2003.03.030Yu T X, Sun Y Q, Zhang Z M. Reliability computing new theory of mechanical elements with multi failure mode[J]. Chinese Journal of Mechanical Engineering, 2003, 39(3): 134-138 (in Chinese) doi: 10.3321/j.issn:0577-6686.2003.03.030 [14] 张明喆, 刘勇兵, 杨晓红. 车用摩擦材料的摩擦学研究进展[J]. 摩擦学学报, 1999, 19(4): 379-384 doi: 10.3321/j.issn:1004-0595.1999.04.019Zhang M Z, Liu Y B, Yang X H. The progress in the tribologial investigation of automotive friction materials[J]. Tribology, 1999, 19(4): 379-384 (in Chinese) doi: 10.3321/j.issn:1004-0595.1999.04.019 [15] 葛世荣, 朱华. 摩擦学复杂系统及其问题的量化研究方法[J]. 摩擦学学报, 2002, 22(5): 405-408 doi: 10.3321/j.issn:1004-0595.2002.05.020Ge S R, Zhu H. Complicate tribological systems and quantitative study methods of their problems[J]. Tribology, 2002, 22(5): 405-408 (in Chinese) doi: 10.3321/j.issn:1004-0595.2002.05.020 -

下载:

下载: