Iterative Learning Modeling Method of Error Compensation for Machining of Aeroengine Thin-wall Blade

-

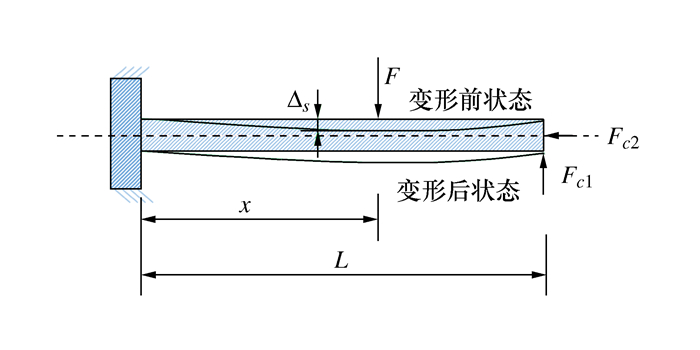

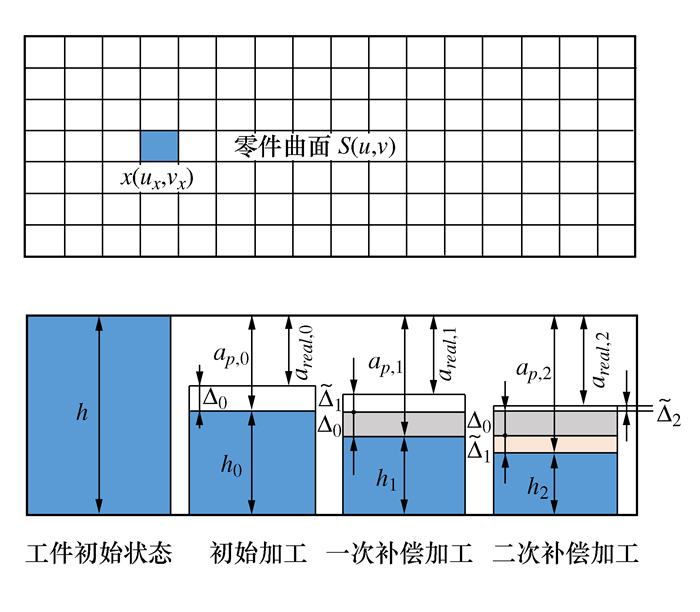

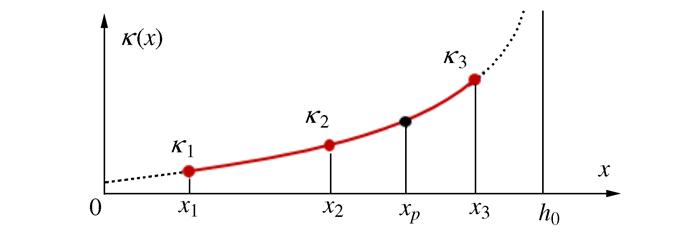

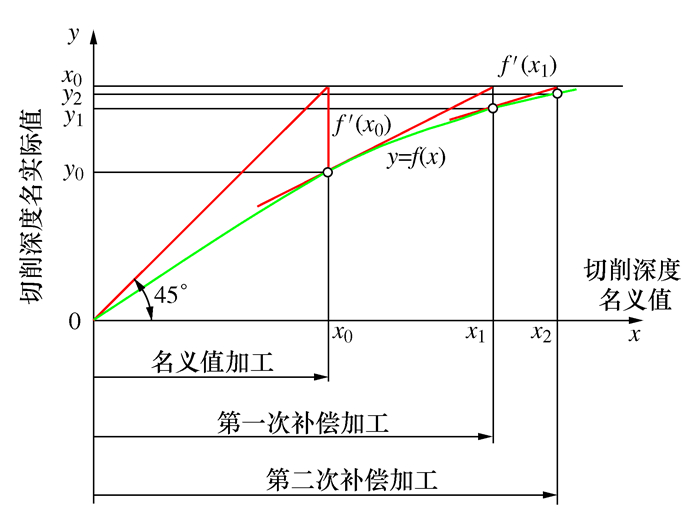

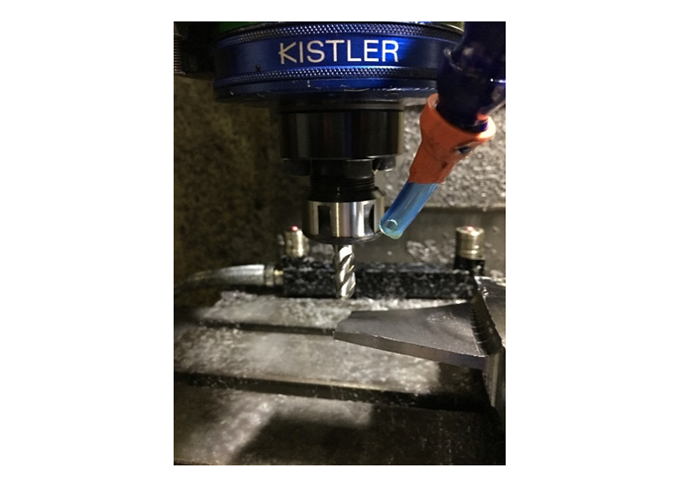

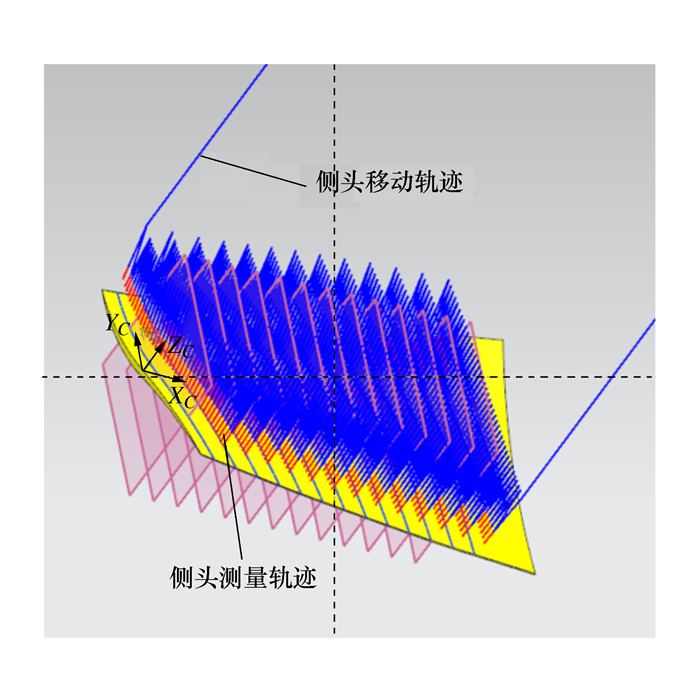

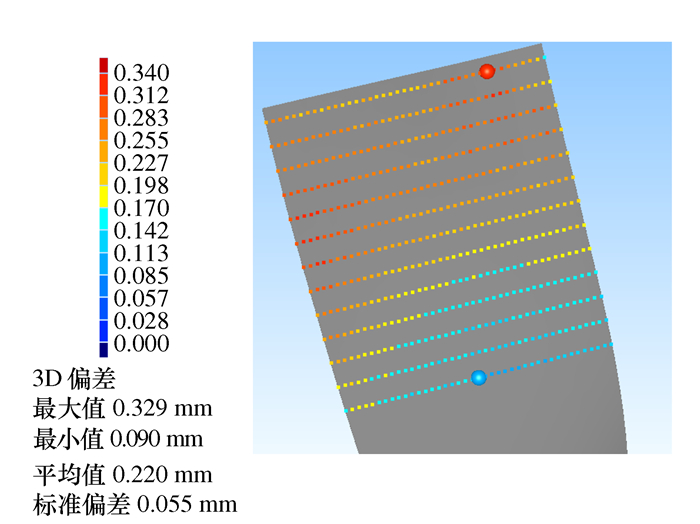

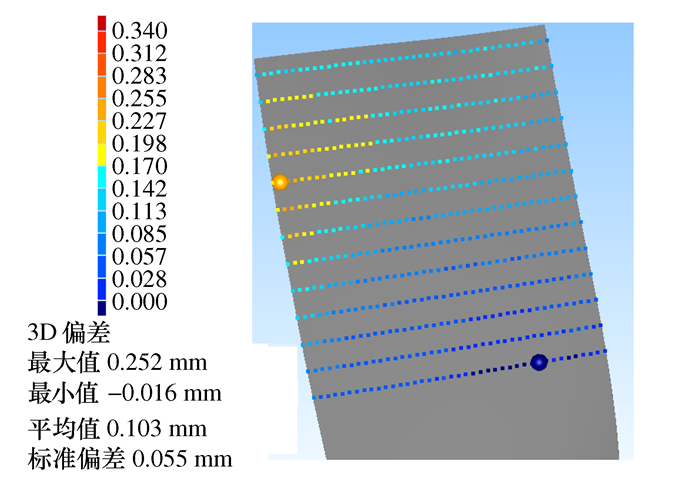

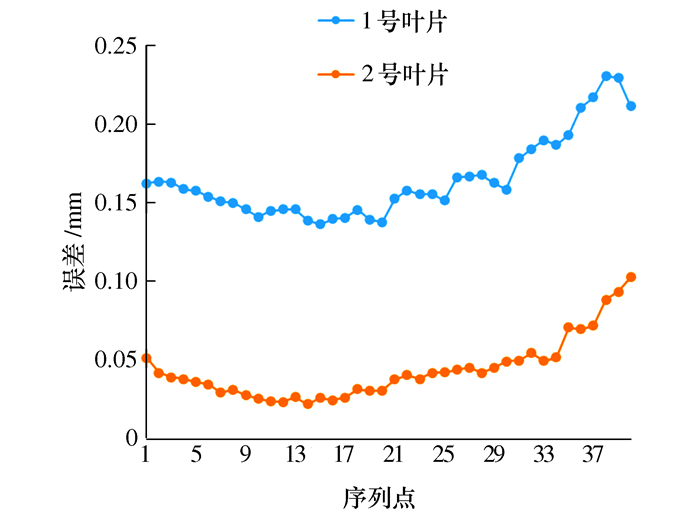

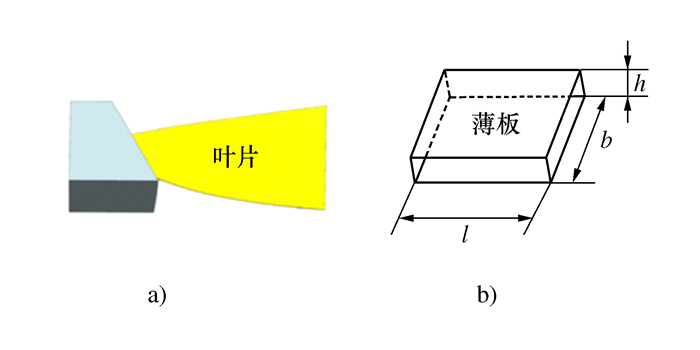

摘要: 航空航天复杂薄壁件在数控铣削的过程中,由于实际加工结果与理论尺寸的不一致,导致了加工误差的存在,从而降低了零件的精度,进而直接影响其使用性能。针对航空发动机薄壁叶片在加工时产生的以弹性变形为主的综合误差,研究了航空发动机薄壁叶片加工误差补偿迭代学习建模方法。基于弹性变形理论、泰勒展开建立误差补偿模型,根据前次加工后的数据通过学习迭代算法,计算出下一次切削误差补偿量并重构叶片模型,生成新的数控加工程序,最终使加工误差满足公差要求。通过迭代学习算法对补偿模型的计算,可以有效减少补偿次数,提高补偿加工效率。Abstract: The aerospace complex thin-walled part in the CNC milling process, due to the inconsistency of the actual machining results and theoretical dimensions, has caused the existence of machining errors, which will reduce the accuracy of the parts, and then directly affect its performance. Aiming at the synthetic error which is mainly caused by the elastic deformation during the CNC milling processing of aero-engine thin-walled blade, an iterative learning modeling method of error compensation for aero-engine thin-wall blade machining is studied. Based on the elastic deformation theory and Taylor expansion, the error compensation model is established. According to the data after processing, the compensation amount of the next cutting error is calculated and the blade model is reconstructed, and the new NC machining program is generated. Finally, the machining error satisfies the tolerance requirement. By calculating the compensation model through learning algorithm, the number of compensation can be effectively reduced and the compensation processing efficiency can be improved.

-

Key words:

- aeroengine /

- blade /

- error compensation /

- iterative learning algorithm

-

表 1 YHVT850Z立式加工中心技术参数

X轴行程/mm 800 行程 Y轴行程/mm 500 Z轴行程/mm 500 尺寸/mm 1 000×500 工作台 T型槽/mm 18×5×90 最大载重/kg 450 主轴 主轴功率/km 5.5/7.5 进给 切削速度/(mm·min-1) 1~10 000 -

[1] Lo C C, Hsiao C Y. CNC machine tool interpolator with path compensation for repeated contour machining[J]. Computer-Aided Design, 1998, 30(1):55-62 doi: 10.1016/S0010-4485(97)00053-5 [2] Rahman M, Heikkala J, Lappalainen K. Modeling, measure-ment and error compensation of multi-axis machine tools. Part Ⅰ:theory[J]. International Journal of Machine Tools and Manufacture, 2000, 40(10):1535-1546 doi: 10.1016/S0890-6955(99)00101-7 [3] Bohez E L J. Compensating for systematic errors in 5-axis NC machining[J]. Computer-Aided Design, 2002, 34(5):391-403 doi: 10.1016/S0010-4485(01)00111-7 [4] Wang S M, Liu Y L, Kang Y. An efficient error compensa-tion system for CNC multi-axis machines[J]. International Journal of Machine Tools and Manufacture, 2002, 42(11):1235-1245 doi: 10.1016/S0890-6955(02)00053-6 [5] Cho M W, Seo T I, Kwon H D. Integrated error compensation method using OMM system for profile milling operation[J]. Journal of Materials Processing Technology, 2003, 136(1-3):88-99 doi: 10.1016/S0924-0136(02)00943-3 [6] Ratchev S, Liu S, Huang W, et al. Milling error prediction and compensation in machining of low-rigidity parts[J]. International Journal of Machine Tools and Manufacture, 2004, 44(15):1629-1641 doi: 10.1016/j.ijmachtools.2004.06.001 [7] Ratchev S, Liu S, Becker A A. Error compensation strategy in milling flexible thin-wall parts[J]. Journal of Materials Processing Technology, 2005, 162-163:673-681 doi: 10.1016/j.jmatprotec.2005.02.192 [8] Ratchev S, Liu S, Huang W, et al. An advanced FEA based force induced error compensation strategy in milling[J]. International Journal of Machine Tools and Manufacture, 2006, 46(5):542-551 doi: 10.1016/j.ijmachtools.2005.06.003 [9] 万敏, 张卫红.薄壁件周铣切削力建模与表面误差预测方法研究[J].航空学报, 2005, 26(5):598-603 doi: 10.3321/j.issn:1000-6893.2005.05.013Wan M, Zhang W H. Investigation on cutting force modeling and numerical prediction of surface errors in peripheral milling of thin-walled workpiece[J]. Acta Aeronautica et Astronautica Sinica, 2005, 26(5):598-603(in Chinese) doi: 10.3321/j.issn:1000-6893.2005.05.013 [10] 胡创国.薄壁件精密切削变形控制与误差补偿技术研究[D].西安: 西北工业大学, 2007Hu C G, Deformation control and error compensation in precision machining of thin-walled parts[D]. Xi'an: Northwestern Polytechnical University, 2007(in Chinese) [11] 张智海, 郑力, 李志忠, 等.基于铣削力/力矩模型的铣削表面几何误差模型[J].机械工程学报, 2001, 37(1):6-10 http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jxgcxb200101002Zhang Z H, Zheng L, Li Z Z, et al. Analytical model for end milling surface geometrical error with considering cutting force/torque[J]. Chinese Journal of Mechanical Engineering, 2001, 37(1):15-16(in Chinese) http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jxgcxb200101002 [12] Chen W F, Xue J B, Tang D B, et al. Deformation prediction and error compensation in multilayer milling processes for thin-walled parts[J]. International Journal of Machine Tools and Manufacture, 2009, 49(11):859-864 doi: 10.1016/j.ijmachtools.2009.05.006 [13] Liu Z Q, Venuvinod P K. Error compensation in CNC turning solely from dimensional measurements of previously machined parts[J]. CIRP Annals-Manufacturing Technology, 1999, 48(1):429-432 doi: 10.1016/S0007-8506(07)63219-3 [14] Chen Y P, Gao J, Deng H X, et al. Spatial statistical analysis and compensation of machining errors for complex surfaces[J]. Precision Engineering, 2013, 37(1):203-212 doi: 10.1016/j.precisioneng.2012.08.003 -

下载:

下载: