近年来, 随着环境意识的不断提高, 各国对民用航空发动机和燃气轮机的污染排放要求越来越严格, 国际民航组织(ICAO)下属的航空环境保护委员会(CAEP)近年来制定了一系列污染物排放标准, 从CAEP/2到CAEP/8, 对民用航空发动机的NOx排放要求越来越严格, 2016年新制定的CAEP/10标准除了进一步提高NOx排放要求外, 对微粒物质和CO2的排放量也有了新的规定。发展环境友好型的低污染燃烧室成为民用航空发动机和燃气轮机的发展趋势[1-2], 而且ICAO针对民用航空发动机的污染排放测量提出了严格的规定, 因此需要建立满足ICAO污染排放测量要求的燃气分析系统, 为低污染燃烧室的发展提供准确的测试方法。另一方面, 随着高推重比发动机的发展, 燃烧室出口温度不断提高, 出口平均温度达到2 200 K, 传统的温度测量方法已经不能满足高温、高压环境下燃气温度的准确测量, 其导致燃烧效率和出口温度分布等燃烧室性能参数误差越来越大, 因此基于燃气分析法进行温度计算成为获得高温环境下燃烧室出口温度的主要手段之一[3]。

Williamson等[4]早在20世纪60年代就将燃气分析法应用于温度测量上, 将热电偶测量结果和燃气分析法计算结果进行了对比研究。NASA Lewis研究中心Sanford等[5]基于燃气分析法建立了大型计算程序, 实现了对燃烧室各性能参数的计算。NASA Glenn研究中心[6-7]采用燃气分析法对LDI和轴向分级低污染燃烧室在不同工况下的污染排放特性进行了大量研究。随着燃气分析技术的发展, Ciezki等[8]设计了暂充式燃气分析系统, 并将其应用于氢燃料超燃冲压发动机燃烧过程研究。近年来, 国内对燃气分析法在燃烧室上的应用也进行了一些研究, 王明瑞等[9-10]基于燃气分析法开展了高温升燃烧室污染排放特性、燃烧效率、出口温度分布等性能研究, 对燃气分析法计算结果进行了误差分析, 并优化了适用于扇形段的移动式取样器结构, 初步证明了燃气分析法在高温升燃烧室大工况下测量的可行性。

通过燃气分析法对燃气轮机燃烧室出口温度、燃烧效率、污染排放指数等性能参数进行准确计算的前提是燃气各组分浓度的高精度测量和数据后处理。目前, 国内外相关的研究主要是针对燃气分析法在燃烧室中的应用开展, 对燃气分析系统的设计及数据后处理方法研究不足, 大部分燃气分析系统不能满足ICAO关于航空发动机污染排放的测量要求。本文通过前期大量调研和基础研究, 基于ICAO的污染排放测量要求[11-12], 对适用于航空发动机燃烧室连续取样及分析的燃气分析系统进行了优化设计, 并对数据后处理方法进行了修正, 补偿了实验中测量原理和组分干扰引起的测量误差, 保证计算结果的准确性。最后通过实验方法评估了燃气分析系统的性能, 基于燃气分析法对中心分级LDI低污染燃烧室[13]的燃烧效率、出口温度及污染排放等性能进行了实验研究。

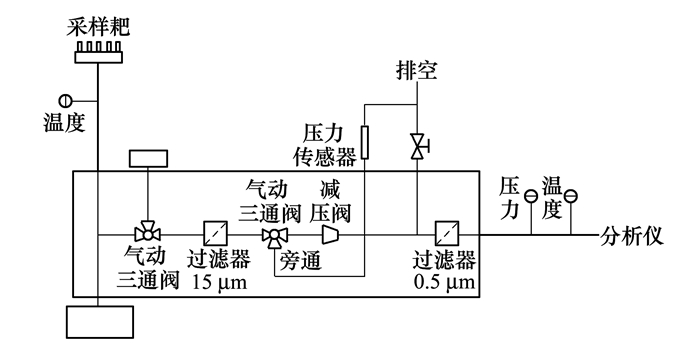

1 燃气分析系统燃气分析法是通过连续测量燃烧室出口燃气成分, 直接获得污染物排放量, 并间接计算出油气比、燃烧效率和燃气温度等性能参数的一种方法。燃气分析系统的原理如图 1所示, 通过取样耙从实验件将高温高压燃气取出, 燃气经过预处理系统处理后进入燃气分析仪, 通过燃气分析仪对燃气组分浓度进行测量, 并将测量结果送入计算机进行分析和后处理。校准系统实现对燃气分析仪零点、量程和线性的定期校准, 保证测量结果的准确性。

|

| 图 1 燃气分析系统原理示意图 |

取样系统包括取样耙、样气输运管路和自动温控组件。

不论是低污染燃烧室还是高温升燃烧室, 其基础研究和前期大量的性能验证均在单管燃烧室上开展[14], 因此本文设计了适用于单管燃烧室燃气取样的五点混合式水冷取样耙, 其结构如图 2所示。5个采样孔正对燃气来流方向并沿燃烧室径向等距分布, 5个采样孔结构相同, 孔径均为1 mm, 使经过每个取样孔的燃气流量相同, 保证取样的代表性和准确性。

|

| 图 2 五点混合式水冷取样耙结构 |

取样耙主体采用五孔结构, 燃气经采样孔在中心样气管中混合, 周围4个孔用于冷却水循环, 进水和出水间隔排列, 保证取样耙的冷却有效性。前期的数值模拟结果表明[15], 该取样耙结构采用一次膨胀冷却和对流冷却相结合的冷却方式, 在0.001 s内能够将燃气温度从2 400 K降低到891.6 K, 可以有效冻结燃气中的化学反应, 保证组分浓度的稳定性。另一方面, 这种水冷式取样耙结构具有良好的热防护特性和承压能力, 在2 400 K的高温燃气中, 取样耙壁面最高温度不高于1 100 K, 确保取样耙在高温、高压燃气中的稳定工作。

燃气经5个采样孔在中心样气管中混合, 通过样气输运管路进入预处理系统, 样气输运管路与自动控温组件形成闭环控制, 采用电伴热的方式将样气保温在(165±15)℃, 防止燃气中UHC和水蒸气等组分冷凝影响测量结果的准确性。

1.2 预处理系统预处理系统是燃气分析系统中的关键组成部分, 对样气温度、压力、流量和湿度进行准确调节, 保证分析仪器测量结果的准确性。

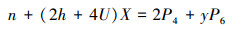

气态污染物预处理系统设计方案如图 3所示采用自动调节系统将进入UHC分析仪的样气温度调节到(165±15)℃, 将进入NOx分析仪的样气温度调节到(65±15)℃, 由于CO、CO2是采用非分散红外测量原理, 水蒸气对燃气中CO、CO2浓度的测量结果影响较大, 因此本文设计的预处理系统将进入碳氧化物分析仪和露点仪的样气先经过冷凝器冷凝除水再调节至常温。通过减压阀和自动旁通装置将进入各分析仪的压力和流量控制在合理范围里, 保证分析仪的安全性和测量数据的有效性。

|

| 图 3 气态污染物预处理系统 |

采用高压空气通过自动反吹装置对整个取样系统中杂质进行定时吹除, 快速流路对整个系统响应时间进行调节, 使得整个系统的响应时间在10 s以内, 以保证测量结果的实时性和准确性, 并有效提高测量效率。

1.3 分析和校准系统ICAO对航空发动机污染排放测量提出了严格的要求, 主要是对UHC、NOx、CO和CO2进行测量, 但为了进行数据有效性判断和数据修正, 本文对燃气中的O2浓度和经过冷凝器后样气中的水含量也进行测量。UHC分析仪采用氢火焰离子(HFID)测量原理, NOx分析仪采用化学发光法(HCLD)测量原理, CO和CO2分析仪采用非分散红外(NDIR)测量原理, O2分析仪采用顺磁法测量原理, 水含量采用冷镜式测量原理进行测量。

校准系统对分析仪的零点、量程和线性进行定期自动校准, 消除分析仪本身引起的测量误差。本文选用99.999%的高纯氮气用于分析仪的零点校准, 选用各分析仪常用量程的30%, 60%, 90%浓度的标准气对分析仪的量程和线性进行校准, 提高分析仪的测量精度。

2 数据处理方法常规的燃气分析计算方法均是基于燃气组分浓度的测量值直接对燃烧室的各性能参数进行计算[15-17], 但在实际测量过程中, 燃气成分十分复杂, 组分间的相互干扰、分析仪的测量原理、样气的物性参数等因素会严重影响组分浓度的测量结果, 导致计算得到的燃烧室各性能参数产生较大误差。本文在常规的燃气分析计算方法基础上, 对测量结果进行修正, 补偿实验中组分干扰、分析仪测量原理、样气物性参数等因素引起的测量偏差, 保证计算结果的准确性。

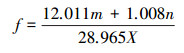

2.1 组分浓度计算航空发动机燃料主要采用航空煤油, 地面燃气轮机燃料主要采用柴油和天然气, 这几种常用燃料均是以碳氢化合物为主要成分的混合物, 可以采用通式CmHnOpNqSr表示。碳氢燃料在空气中燃烧的化学反应方程式为

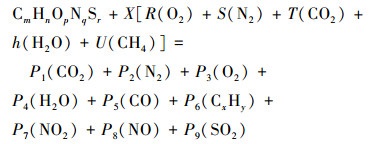

|

(1) |

式中:X为燃烧1 mol燃料所需的空气摩尔数; R, S, T, h, U分别为空气中氧气、氮气、二氧化碳、水蒸气、甲烷的体积分数; P1~P9是生成物中各组分的摩尔数。

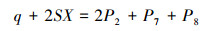

通过求解方程式中的P1~P9和X, 可以计算出燃烧室油气比、污染排放指数、燃烧效率、出口平均温度等参数。根据碳原子、氢原子、氧原子、氮原子、硫原子守恒, 可以得到方程(2)~(6)式

|

(2) |

|

(3) |

|

(4) |

|

(5) |

|

(6) |

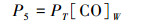

生成物中二氧化碳、一氧化碳、总碳氢化合物、氮氧化物和一氧化氮的摩尔数可以用方程(7)~(11)式表示

|

(7) |

|

(8) |

|

(9) |

|

(10) |

|

(11) |

式中:[Z]W是组分Z湿基状态下的体积分数; Z代表生成物中的不同组分。

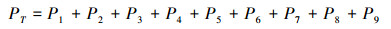

所有产物总的摩尔数PT可以用方程(12)式表示

|

(12) |

对上述(2)至(12)式这11个方程联立求解, 可以直接得到反应物和各生成物的摩尔数, 对燃烧室的性能参数进行计算。但在实际测量过程中, CO2和H2O会对CO和NOx测量结果产生干扰; O2会对CO2测量结果产生干扰; 受分析仪测量原理的限制, NOx没有100%转化为NO; UHC和NOx是在湿基状态测量的, 而CO、CO2、O2、H2O是在半干基状态下测量的。因此, 为了提高计算精度, 本文对传统的计算方法进行以下修正。

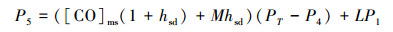

定义:每摩尔CO2和H2O分别会对CO产生L和M摩尔的误差; 单位体积浓度的CO2和H2O分别会对NO产生L′·[NO]ms和M′·[NO]ms的测量误差; 单位体积浓度的O2会对CO2浓度产生J·[O2]ms的测量误差; η为NOx转化为NO的转化率; hsd为半干基状态下的含水量。不同的分析仪器和实验系统会导致L, M, L′, M′, J, ηNOx不同, 本文通过实验测量和文献调研对上述修正系数进行确定, 具体如表 1所述。

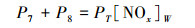

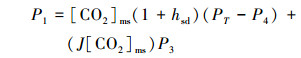

将方程(8)修正后可得

|

(13) |

将方程(9)修正后可得

|

(14) |

将方程(11)修正后可得

|

(15) |

将方程(12)修正后可得

|

(16) |

式中:[Z]ms是组分Z体积分数的测量值; Z代表生成物中的不同组分。

将原始方程(2)至(7)式、(10)式和修正后的方程(13)至(16)式联立求解, 得到P1~P9、PT和X等未知量, 用于进行燃烧室油气比、污染排放水平、燃烧效率、出口平均温度的计算。

2.2 燃烧室参数计算1) 燃烧室油气比

|

(17) |

将采用方程(17)计算出的油气比定义为燃气分析油气比, 将采用物理测量燃料和空气质量流量得到的油气比定义为物理测量油气比。

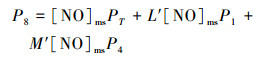

2) 污染物排放指数

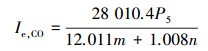

一氧化碳排放指数计算

|

(18) |

一氧化氮排放指数计算

|

(19) |

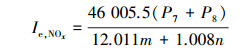

氮氧化物排放指数计算

|

(20) |

未燃碳氢排放指数计算

|

(21) |

式中,α是燃料中的氢原子与碳原子个数之比。

3) 燃烧效率

|

(22) |

式中,HC为燃料的热值(J/kg)。

4) 出口温度

随着燃烧室出口温度的不断升高, 高温测量成为燃烧室实验过程中的主要难题, 发展准确的燃烧室出口温度计算模型对于燃烧室的基础研究和工程应用具有重要意义。现阶段常用的燃烧室出口温度计算方法主要包括等温燃烧焓差法、变比热容法、经验公式法[18-20], 这几种方法均对燃烧过程进行了理想化, 因此会导致计算结果与实际温度偏差较大。随着燃气分析技术的日益成熟, 能够准确得到燃烧室出口各点的燃气组分浓度, 通过全成分焓值守恒法可以更准确地计算燃烧室出口温度。

根据能量守恒原理, 燃烧室进口总焓与燃料释放的热量之和等于出口总焓和散热损失, 但在实际燃烧室中, 燃烧过程放热量大, 散热损失相对很小因此在计算过程中可将散热损失忽略不计, 其表达式为

|

(23) |

式中:η′为燃料实际放热量与理论放热量的比值, i3, i4分别为入口空气、燃气的焓值。

根据热力学数据库[21]将CO2、N2、O2、H2O、CO、UHC、NO2、NO、SO2的焓值拟合成关于温度的多项式函数, 如方程(24)所示

|

(24) |

式中, ix为组分x在温度T下所对应的焓值, TZ=T/1 000, 多项式系数a1~a10如表 2所示。

| 系数 | a0 | a1 | a2 | a3 | a4 | a5 | a6 | a7 | a8 | a9 | a10 |

| N2 | -8 766.391 9 | 30 406.073 | -5 691.752 9 | 8 869.083 8 | -3 271.228 2 | -942.758 8 | 1 241.366 6 | -457.584 67 | 80.837 813 | -6.429 953 | 0.136 711 17 |

| CO2 | -402 408.5 | 21 098.976 | 33 526.894 | -14 994.685 | -3 271.228 2 | -942.758 8 | 1 241.366 6 | -457.584 67 | -105.272 34 | 9.618 945 7 | -0.349 201 99 |

| O2 | -8 717.743 6 | 30 016.147 | -7 440.194 | 20 698.855 | -18 287.018 | 7 650.063 9 | -924.582 4 | -486.812 37 | 228.756 62 | -38.490 629 | 2.414 237 2 |

| H2O | -251 798.88 | 33 930.851 | 4 363.028 1 | 10 594.936 | -3 271.228 2 | -942.875 88 | 1 241.366 6 | -457.584 67 | -0.532 360 46 | 0 | 0 |

| CO | -119 300.6 | 30 585.726 | -7 149.918 | 12 942.867 | -7 643.578 4 | 1 507.337 2 | 494.052 97 | -354.163 88 | 83.707 563 | -9.028 852 2 | 0.358 996 94 |

| CxHy | -85 820 | 134 700 | -687 900 | 1 898 000 | -3 103 000 | 3 361 000 | -2 412 000 | 1 101 000 | -289 100 | 33 230 | 0 |

| NO2 | 26 320 | 32 690 | -83 800 | 342 200 | -597 300 | 634 400 | -435 500 | 189 800 | -47 930 | 5 357 | 0 |

| NO | 80 916.22 | 34 635.248 | -18 090.592 | 30 581.507 | -22 713.965 | 8 218.710 4 | -435.5 | 189.8 | 262.738 46 | -48.512 078 | 2.509 190 2 |

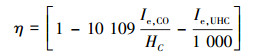

全成分焓值守恒法计算燃烧室出口温度的流程图如图 4所示。

|

| 图 4 燃烧室出口温度计算流程图 |

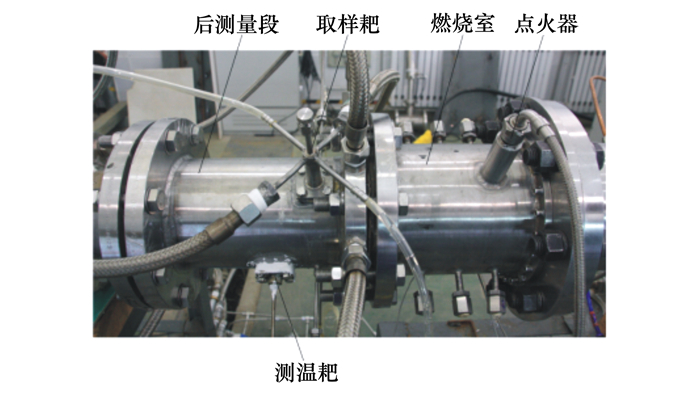

燃气分析系统性能评估及应用研究在中心分级LDI单管燃烧室上开展。实验系统如图 5所示, 主要包括气源系统、供油系统、点火系统、冷却系统、测控系统等组成。实验用航空煤油的热值为42 500 kJ/kg, 氢原子与碳原子个数比为1.91。

|

| 图 5 实验系统图 |

通过对燃气分析系统响应时间检查, 在不同的实验工况下, 配合预处理系统中的快速流路, 该系统完全满足从取样耙到分析仪的总响应时间不超过10 s的要求, 能够实现燃气组分浓度测量的实时性。

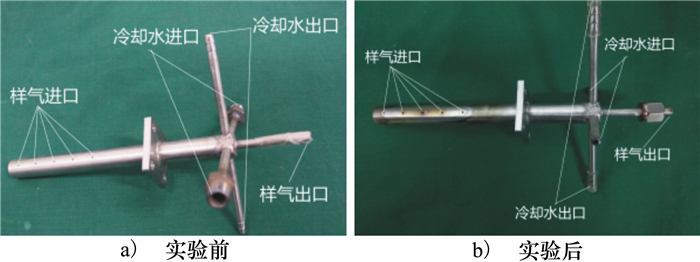

在进行燃气分析前, 对五点混合式水冷取样耙热防护特性进行实验考核, 实验状态为燃烧室出口平均温度1 500 K左右, 热点温度高达2 000 K, 单次实验时间8 h, 共持续实验5次, 图 6为实验前、后取样耙的对照图。通过对比分析, 高温区主要分布在取样耙5个采样孔附近, 由于本次实验采用的是全长五点等距混合取样耙, 中心温度较高, 因此中心采样孔热斑明显, 但均无烧蚀痕迹, 安全性良好。

|

| 图 6 取样耙热防护特性实验结果 |

对中心分级LDI单管燃烧室在不同工况下的燃烧室出口燃气组分浓度进行了测量, 并进行了数据有效性分析。具体的实验工况如表 3所示。

| 工 况 | 进口温 度/K | 进口压 力/kPa | 空气 流量/ (kg·s-1) | 副模燃 油流量/ (g·s-1) | 主模燃 油流量/ (g·s-1) | 油气比 |

| 1 | 525.4 | 350.4 | 0.483 | 6.53 | 0 | 0.013 52 |

| 2 | 536.6 | 402.3 | 0.485 | 3.39 | 4.40 | 0.016 06 |

| 3 | 541.6 | 449 | 0.481 | 2.70 | 9.83 | 0.026 05 |

| 4 | 540 | 469.4 | 0.484 | 2.89 | 10.73 | 0.028 14 |

为了能够准确计算燃烧室的性能参数, 首先需要对测量得到的燃气组分浓度进行数据有效性判断, 工程上常用的数据有效性判据是氧平衡和油气比平衡, 氧平衡的计算公式如(25)所示, 油气比平衡的计算公式如(26)所示[22]。

|

(25) |

|

(26) |

氧平衡用于表征整套分析系统的测量准确性, 氧浓度的绝对偏差越小, 表明通过分析仪测量得到的燃气组分浓度越接近采样点采集到样气的组分浓度; 油气比平衡反映了采样点布置的合理性, 油气比相对偏差越小, 表明采样点采集到的样气越能表征燃烧室出口燃气组分浓度的平均值。

燃气分析仪测量得到的氧气浓度和燃气分析法计算得到的氧气浓度结果如表 4所示, 通过测量燃油和空气质量流量得到的燃烧室总油气比与燃气分析法计算得到的总油气比结果如表 5所示。从表 4和表 5可以看出, 在这4个工况点下, 计算氧浓度与测量得到的氧浓度最大绝对偏差为0.46%, 计算油气比和物理测量油气比的最大相对偏差为4.98%, 满足0.5%和5%的误差要求, 说明在这4个工况点下测量的数据有效性良好, 可进行燃烧室性能参数计算。

| 实验工况 | 氧气浓度 | 绝对偏差 | |

| 测量值 | 计算值 | ||

| 1 | 17.18 | 16.89 | -0.29 |

| 2 | 16.05 | 15.75 | -0.30 |

| 3 | 13.08 | 12.62 | -0.46 |

| 4 | 11.50 | 11.67 | 0.17 |

| 实验工况 | 油气比 | 相对偏差 | |

| 物理测量法 | 燃气分析法 | ||

| 1 | 0.013 52 | 0.013 08 | -3.25 |

| 2 | 0.016 06 | 0.016 64 | 3.61 |

| 3 | 0.026 05 | 0.026 50 | 1.73 |

| 4 | 0.028 14 | 0.029 54 | 4.98 |

为了能够验证燃气分析法在测量燃烧效率和燃烧室出口温度方面的可行性, 本文采用五点等距测温耙对燃烧效率和燃烧室出口平均温度进行了测量, 本文采用的测温耙结构如图 7所示。测温耙布置在取样耙下游50 mm处, 并与取样耙在周向位置呈90°排布, 尽量避免取样耙对下游温度场的影响。测温耙采用S型热电偶, 其量程范围0~1 600℃, 精度等级为Ⅱ级。

|

| 图 7 五点等距测温耙 |

采用燃气分析法与测温耙得到的不同工况下燃烧室出口平均温度如表 6所示。从表 6可以看出, 通过燃气分析法计算得到的燃烧室出口温度普遍高于测温耙的测量结果, 而且随着出口温度的不断提高, 采用燃气分析法与热电偶法得到的温度偏差不断变大, 在实验的4个工况中, 最大偏差为6.8%。产生偏差的主要原因是:一方面是取样耙和测温耙均安装在燃烧室后测量段上, 测量段采用水冷结构, 随着温度的不断提高, 热辐射和对流换热损失增大; 另一方面是随着燃烧室出口温度的不断提高, 测温耙的测量误差越来越大。和热电偶测温法相比, 通过燃气分析法计算燃烧室出口温度受环境因素的影响较小, 测量误差不会随燃气温度的升高而增大, 因此在测量燃烧室出口温度方面燃气分析法比热电偶法测量范围更广、精度更高。

| 实验工况 | 出口平均温度/K | 相对偏差/% | |

| 燃气分析法 | 热电偶法 | ||

| 1 | 1 014.8 | 1 010.5 | 0.42 |

| 2 | 1 148.7 | 1 105.0 | 3.80 |

| 3 | 1 488.3 | 1 415.4 | 4.90 |

| 4 | 1 584.5 | 1 476.8 | 6.80 |

采用燃气分析法和温升法计算得到的不同工况下燃烧效率如表 7所示。从表 7也可以看出, 燃气分析法计算出的该燃烧室燃烧效率均在99%附近, 但温升法得到的燃烧效率只有96%左右, 其主要原因是由于热电偶测温误差和实验系统散热导致。温升法计算燃烧效率的定义是由燃料燃烧引起的实际温升与理论计算温升的比值, 燃烧效率的精度主要受热电偶测量精度的影响, 因此导致高温下采用温升法得到的燃烧效率会出现较大偏差。

| 实验工况 | 燃烧效率/% | 相对偏差/% | |

| 燃气分析法 | 温升法 | ||

| 1 | 98.67 | 96.60 | 2.10 |

| 2 | 99.11 | 96.90 | 2.23 |

| 3 | 99.84 | 96.82 | 3.02 |

| 4 | 99.85 | 97.00 | 2.85 |

由公式(22)和(23)可以看出, 燃气分析法计算出口平均温度的核心是焓值守恒法, 其中燃烧效率采用燃气分析法计算所得, 而燃烧效率主要与一氧化碳和未燃碳氢排放指数相关, 因此基于燃气分析法的出口温度和燃烧效率测试精度受测量环境的影响较小, 误差来源比较稳定。测试误差基本稳定在0.01%以内。

综上所述, 燃气分析法计算得到的燃烧室出口温度和燃烧效率精度更高、稳定性更好, 适用于宽工况、复杂环境下的燃烧室性能研究。

3.4 燃烧室污染排放特性燃烧室作为燃气轮机的主要污染源, 其气态污染物主要包括一氧化碳、氮氧化物和未燃碳氢。本文基于燃气分析法对中心分级LDI低污染燃烧室的污染排放特性进行了实验研究, 气态污染物随油气比的变化趋势如图 8所示。

|

| 图 8 不同工况下CO、UHC、NO的排放指数 |

从图 8可以看出, 一氧化碳和总碳氢的排放指数随油气比的不断增大而降低, 在工况1时仅副模工作, 局部油气比过富, 导致大量的一氧化碳生成, 工况2主模开始工作, 但此时主油流量小, 燃油雾化较差, 也有较高的一氧化碳生成, 随着主油流量的不断增加, 燃烧室内油气比分布均匀, 一氧化碳和总碳氢生成量明显减小, 在工况3以后, 总碳氢的排放指数基本上为零。氮氧化物排放指数随油气比的增大呈先降低后增加的趋势, 原因是在工况1时副模油气比较高, 局部温度较高, 会有较高的氮氧化物生成, 工况2主模开始工作, 副模油气比降低, 局部温度降低, 氮氧化物生成量减小, 但随着工况3和工况4主油流量的不断提高, 主模下游温度升高, 导致氮氧化物排放指数不断增大, 总体而言, 氮氧化物的污染指数随油气比的不断提高而增大。

4 结论本文对燃气取样和分析系统进行了优化设计, 修正了燃气分析数据后处理方法, 并基于LDI低污染燃烧室对燃气取样系统和数据后处理方法进行了性能评估和应用研究, 研究结果表明:

1) 设计并建立的燃气分析系统完全符合ICAO的污染排放测量要求, 系统响应时间稳定在10 s以内, 大大提高了系统的测量效率。

2) 五点混合式水冷取样耙具有良好的热防护特性和取样代表性, 其数据有效性高, 适用于单头部燃烧室性能研究。

3) 通过修正现有的燃气分析计算方法, 补偿了实验中测量原理、组分干扰和样气物性参数引起的测量误差, 提高了燃气分析计算结果准确性。

4) 基于燃气分析建立的全成分焓值守恒法能够准确得到燃烧室出口温度, 较热电偶测温法相比, 该计算方法精度更高、工作范围更宽、稳定性更好。

5) 燃气分析法能够准确得到燃烧室出口温度、燃烧效率、污染排放等性能参数, 可实现宽范围、高精度的燃烧室性能评估。

| [1] |

金如山, 索建秦. 先进燃气轮机燃烧室[M]. 北京: 航空工业出版社, 2016.

JIN Rushan, SUO Jianqin. Advanced Gas Turbine Combustor[M]. Beijing: Aviation Industry Press, 2016. (in Chinese) |

| [2] |

张弛, 林宇震, 徐华胜, 等. 民用航空发动机低排放燃烧室技术发展现状及水平[J]. 航空学报, 2014, 35(2): 332-350.

ZHANG Chi, LIN Yuzhen, XU Huasheng, et al. Development Status and Level of Low Emissions Combustor Technologies for Civil Aero-Engine[J]. Chinese Journal of Aeronautics, 2014, 35(2): 332-350. (in Chinese) |

| [3] |

王明瑞, 王振华, 韩冰, 等. 航空发动机主燃烧室高温测量技术[J]. 航空发动机, 2016, 42(5): 87-93.

WANG Mingrui, WANG Zhenhua, HAN Bing, et al. High Temperature Measurement Technology for Main Combustor Chamber of Aeroengine[J]. Aeroengine, 2016, 42(5): 87-93. (in Chinese) |

| [4] | WILLIAMSON R C, STANFORTH C M. Measurement of Jet Engine Combustion Temperature by the Use of Thermocouples and Gas Analysis[J]. SAE-Tech-690433 |

| [5] | Sanford Gordon, Bonnie J McBride. Computer Program for Calculation of Complex Chemical Equilibrium Compositions, Rocket Performance, Incident and Reflected Shocks, and Chapman-Jouguet Detonations[R]. NASA SP-273 |

| [6] | ZHUOHUI J H, CHANGLIE W, CLARENCE T C, et al. Emissions Characteristics of a P&W's Axially Staged Sector Combustors[C]//AIAA Sci Tech Forum, San Diego, California, 2016 |

| [7] | KATHLEEN M T, DEREK P P, ZHUOHUI J H, et al. A Comparison of Three Second-Generation Swirl-Venturi Lean Direct Injection Combustor Concepts[C]//AIAA Propulsion and Energy Forum, Salt Lake City, 2016 |

| [8] | CIEZKI H, SCHEEL F, KWAN W. Investigation of the Combustion Process in a Scramjet Model Combustor with a Sampling Probe System[C]//40th AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit, Florida, 2004 |

| [9] |

李亚娟, 王明瑞, 葛新, 等. 基于燃气分析法的航空发动机燃烧室性能研究[J]. 航空发动机, 2016, 42(1): 37-41.

LI Yajuan, WANG Mingrui, GE Xin, et al. Research on Aeroengine Combustor Performance Based on Gas Analysis Method[J]. Aeroengine, 2016, 42(1): 37-41. (in Chinese) |

| [10] |

李亚娟, 王明瑞, 韩冰, 等. 燃气分析法测试燃气轮机主燃烧室燃烧效率、气态污染物误差分析[J]. 航空动力学报, 2017, 32(5): 1051-1057.

LI Yajuan, WANG Mingrui, HAN Bin, et al. Gas Turbine Primary Combustor Error Analysis of Combustion Efficiency and Exhaust Emission Using Gas Analysis Method[J]. Journal of Aerospace Power, 2017, 32(5): 1051-1057. (in Chinese) |

| [11] | Society of Automotive Engineers. Aircraft Gas Turbine Engine Exhaust Smoke Measurement[R]. SAE ARP 1179, 2011 |

| [12] | Society of Automotive Engineers. Procedure for the Continuous Sampling and Measurement of Gaseous Emissions from Aircraft Turbine Engines[R]. SAE ARP 1256D, 2011 |

| [13] |

于涵, 索建秦, 朱鹏飞, 等. 中心分级贫油直喷(LDI)燃烧室流动及污染排放特性研究[J]. 西北工业大学学报, 2018, 36(5): 816-823.

YU Han, SUO Jianqin, ZHU Pengfei, et al. The Characteristic of Flow Field and Emissions of a Concentric Staged Lean Direct Inject(LDI) Combustor[J]. Journal of Northwestern Polytechnical University, 2018, 36(5): 816-823. (in Chinese) DOI:10.3969/j.issn.1000-2758.2018.05.002 |

| [14] |

尉署名. 先进燃气轮机燃烧室设计研发[M]. 上海: 上海交通大学出版社, 2014.

WEI Shuming. Advanced Gas Turbine Combustor Design and Development[M]. Shanghai: Shanghai Jiaotong University Press, 2014. (in Chinese) |

| [15] |

李乐.飞机发动机燃气分析系统设计与实现[D].西安: 西北工业大学, 2018 LI Le. Design and Implementation of Aircraft Engine Gas Analysis System[D]. Xi'an: Northwestern Polytechnical University, 2018(in Chinese) |

| [16] |

刘高恩, 王华芳, 吕品, 等. 飞机发动机排气污染物的测量[J]. 航空动力学报, 2003, 18(3): 348-352.

LIU Gaoen, WANG Huafang, LYU Pin, et al. Gas Turbine Engine Emission Measurement[J]. Journal of Aerospace Power, 2003, 18(3): 348-352. (in Chinese) DOI:10.3969/j.issn.1000-8055.2003.03.008 |

| [17] |

王明瑞, 肖阳, 韩冰, 等. 航空燃气涡轮发动机燃气分析测试及计算方法[J]. 航空动力学报, 2015, 30(11): 2568-2574.

WANG Mingrui, XIAO Yang, HAN Bing, et al. Temperature Field Test for Aeroengine Combustor with Five Nozzles Based on Gas Analysis[J]. Journal of Aerospace Power, 2015, 30(11): 2568-2574. (in Chinese) |

| [18] |

杜声同, 严传俊. 航空燃气轮机燃烧与燃烧室[M]. 西安: 西北工业大学出版社, 1994.

DU Shengtong, YAN Chuanjun. Combustion and Combustor of Aeroengine[M]. Xi'an: Northwestern Polytechnical University Press, 1994. (in Chinese) |

| [19] | PHILIP P W, PAUL F. Gas Turbine Performance[M]. 2nd Ed. , Blackwell Science, 2014. |

| [20] |

钟华贵, 吉洪湖, 李继保. 燃气分析测量高温燃气温度的方法[J]. 航空动力学报, 2005, 20(3): 460-466.

ZHONG Huagui, JI Honghu, LI Jibao. Methods for Gas Temperature Measurement by Gas Analysis[J]. Journal of Aerospace Power, 2005, 20(3): 460-466. (in Chinese) DOI:10.3969/j.issn.1000-8055.2005.03.023 |

| [21] | National Institute of Standards and Technology. NIST-JANAF Thermochemical Tables[EB/OL]. (2016-01-29)[2018-12-15]. https://janaf.nist.gov/ |

| [22] | Society of Automotive Engineers. Procedure for the Analysis and Evaluation of Gaseous Emissions from Aircraft Engines[R]. SAE ARP 1533, 2013 |