脉冲爆震清灰技术[1-4]属于燃气激波清灰技术的一种, 利用爆震波在外场解耦产生的高动能冲击波撞击积灰面, 使积灰、结焦物在冲击载荷作用下破碎、溃散而脱离。与传统燃气清灰技术[5]相比, 脉冲爆震清灰技术工作循环周期短、可靠性高、冲击作用强度大, 然而过大的冲击波强度(压力)有可能会对炉内部件造成损伤, 因此获得脉冲爆震清灰装置外场的流动及压力作用特性, 对脉冲爆震清灰技术的工程应用具有重要意义。

爆震清灰过程是一个复杂的物理化学过程, 包含爆震波在外场解耦产生冲击波的流动过程和冲击波对积灰面的作用过程。目前关于爆震波在非受限外场流动研究多数从航空、航天推进领域的角度出发, 但对于爆震清洁领域而言, 爆震波排至炉内的初期流动过程与排至非受限外场的流动过程并无明显区别, 故其研究结论同样适用于爆震清洁领域。Allgood等[6]通过数值计算与阴影摄影技术探究了爆震波传至外流场的初期流动结构, 但并未对冲击波、悬吊激波(马赫盘)等激波结构进行讨论。南京理工大学瞬态物理实验室[7-9]通过大量的试验与数值仿真, 研究了爆震波在外场传播而产生的动力学结构及其变化规律, 阐述了主燃气射流涡环和悬吊激波(马赫盘)的生成、传播及消散机理。Li等[10]利用时间分辨率阴影摄影技术使超声速欠膨胀爆震燃气射流的排放过程实现可视化, 得到冲击波、涡环、斜激波和悬吊激波(马赫盘)等动力学结构。Aaron[11]同样利用阴影摄影技术探究了不同燃料当量比对爆震波在外流场传播结构的影响。Peace等[12]对具有不同尺寸扩张喷管的脉冲爆震燃烧室的排气流动过程进行了详细数值模拟, 可视化地表征出爆震波传至外场的流动结构。王治武等[13]对爆震波通过不同扩张、收缩喷管排至外场的初期流动过程进行了数值模拟, 以爆震波在喷管出口的流动压力云图解释了不同结构的喷管对脉冲爆震发动机性能的影响。关于冲击波在积灰面流动作用的研究, 美国联邦能源技术中心[14]认为爆震清灰是一种廉价且高效的清洁技术, 冲击波作用于积灰层后产生的强剪切力对积灰、结焦物的破碎脱离尤为重要。Huque等[2]通过数值仿真详细论证了爆震波在积灰对流管束上的作用特征, 研究表明爆震波作用在积灰管束后出现的多重非轴向传播反射冲击波, 对管束背风面积灰的清理具有极佳的效果。德国学者Hanjalic等[15]通过对实际案例分析,同样认为反射冲击波在清理对流管束背风面上的积灰具有极大的优势。

综上, 目前国内外学者对爆震装置外场流动特性研究已有一定的结论, 但关于由爆震波转变而来的冲击波在积灰面上的流动作用及压力作用特性研究仍不完备。为探究脉冲爆震清灰装置外场的压力作用特性及装置出口直径对其压力作用特性的影响, 以丙烷为燃料、空气为氧化剂, 针对某型脉冲爆震清灰装置开展试验研究和数值仿真, 为未来脉冲爆震清灰装置的设计及工程应用提供参考和借鉴。

1.1 试验系统图 1为试验系统示意图, 由脉冲爆震燃烧室、燃料与氧化剂供给系统及控制测量系统组成。其中脉冲爆震燃烧室由掺混段、点火段、爆震室和尾段组成, 全长1 390 mm; 掺混段在等径喉部处存在多个与电磁喷嘴相连的燃料进孔; 爆震室内径d为40 mm, 沿轴向被分为1个320 mm和2个400 mm爆震管, 依次命名为1, 2, 3号段, 内部均安装弹簧障碍物,用于强化燃烧、增强能量释放速率、加速爆燃转捩爆震进程, 其轴向阻塞比为0.43, 螺距分别为32, 40 mm; 尾段安装无弹簧障碍物的变径短管, 长30 mm, 出口直径为dout, 存在7种直径比(λ=dout/d, 即尾段出口截面直径与无弹簧障碍物的爆震室截面直径之比)。试验以气态丙烷为燃料, 空气为氧化剂。丙烷由40 L燃料瓶供给, 依次流经减压阀、涡街流量计、阻火器、手动安全阀和电磁喷嘴后进入爆震室, 供给压力为0.4 MPa; 空气由空气压缩机供给, 供给压力为0.6~0.8 MPa, 通过电调阀控制流通流量。

|

| 图 1 试验系统示意图 |

通过涡轮体积流量计实时监测氧化剂供给流量(量程为0~400 N·m3/h); 通过涡街体积流量计监测燃料供给流量(量程为0~100 N·m3/h)。为检测装置燃烧模式并测算爆震波的特征参数, 在距爆震室出口上游200 mm和50 mm处沿轴线方向布置2个具有高频动态压力响应特性的压电式传感器(量程为0~10 MPa, 极限响应频率为500 kHz, 测量误差为±72.5 mV/MPa), 依次命名为p1, p2; 为模拟并监测冲击波作用于非管束(平面)积灰面的情况, 设置外场压力监测板, 同时可将监测板移动至距装置出口不同轴向距离的位置以监测冲击波在轴向上的作用压力分布。爆震波或冲击波自装置传入非受限外场后以半球形传播, 认为半球波在轴线上的每个环均为等压环, 故在作用面上沿径向设置4个压阻传感器(量程为0~1 MPa, 精度为0.25% FS)以监测径向压力变化, 正对燃烧室中轴线的压力测点为R1, 其余测点安装位置沿径向依次增加100 mm, 由内向外依次命名为R2, R3, R4。经实验证明带水冷槽的传感器底座可减小压力传感器因温漂而产生的测量误差, 使压力信号更接近真实的压力时序曲线[16], 故本试验同样在压力传感器安装处设置水冷槽底座。以上数据(流量、压力信号)均由采样率为200 kHz的十六通道高速采集仪(DEWE-3020)进行测量采集。

1.2 试验方案为获取某型脉冲爆震清灰装置外场冲击波的压力作用特性及出口结构参数对其影响,分别调节压力监测板轴向距离及尾段直径比, 各参数调节范围如下: 试验时燃料与氧化剂供给流量一定, 工作频率f在5~10 Hz连续可调, 出口直径比λ分别为0.45, 0.6, 0.7, 1, 1.4, 1.65和2.2, 压力检测板依次布置在距装置出口轴向距离L为300, 400, 500和700 mm处。具体试验方案如表 1所示。

| 方案 | λ | L/mm |

| 1 | 1 | 300 |

| 2 | 1 | 400 |

| 3 | 1 | 500 |

| 4 | 1 | 700 |

| 5 | 0.45 | 300~700 |

| 6 | 0.60 | 300~700 |

| 7 | 0.70 | 300~700 |

| 8 | 1.40 | 300~700 |

| 9 | 1.65 | 300~700 |

| 10 | 2.20 | 300~700 |

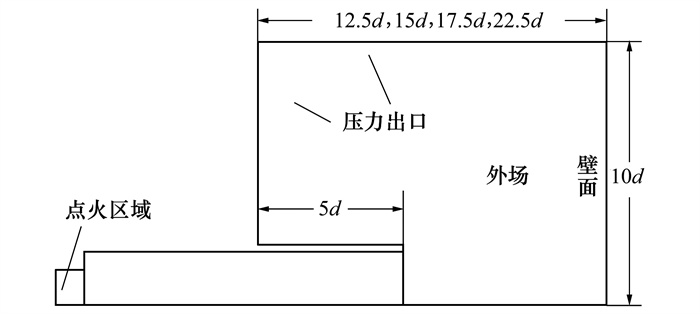

本文采用Fluent软件进行数值模拟, 图 2为数值模型示意图, 包括爆震室和外流场两部分。爆震内的弹簧障碍物简化为对称布置的方形障碍物。为适配压力监测板的不同安装位置, 外场计算域尺寸:长为12.5d, 15d, 17.5d和22.5d; 宽为10d(d为爆震室内径); 与爆震室轴向重叠长度为5d。爆震室轴向正对的外场边界条件为壁面, 以模拟压力监测板, 其余边界设为压力出口。

|

| 图 2 计算模型示意图 |

计算采用非稳态二维轴对称N-S方程, 采用丙烷/空气一步总包机理[17], 湍流模型为SST k-ω模型。非稳态计算求解方法采用PISO算法, 压力采用PRESTO!格式离散, 动量和能量方程采用二阶迎风格式离散, 时间离散格式选择二阶隐式格式。假设爆震室中填满化学恰当比的丙烷/空气混合物, 并将其视为理想气体, 初始温度为300 K, 初始压力为0.1 MPa, 外场(out-field)介质为空气, 物理状态与爆震室内混合物初始状态相同。点火采用与实验工况相接近的火花塞点火方式, 在相同位置处设置点火直径为3 mm的点火区域, 点火能量为0.15 J。

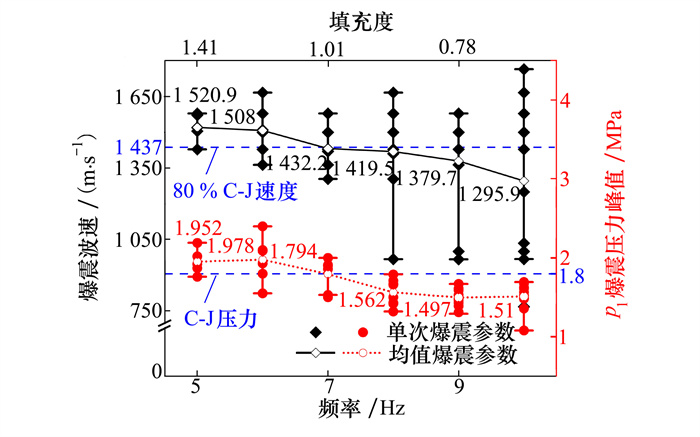

3 结果与分析 3.1 爆震生成判定与数值仿真验证脉冲爆震清灰装置以C-J理论(Chapman-Jouguet理论)和ZND模型为理论基础, 其中C-J理论的计算解对爆震波的燃烧参数(爆震波速度及压力峰值)进行了定量描述。将数据进行处理后获得的相关参数与C-J计算解对比, 判断是否生成爆震波。应用NASA开发的CEA热力学计算程序对可爆混合物的C-J爆震参数进行计算, 得到化学恰当比下丙烷/空气混合物的C-J压力为1.813 MPa, C-J波速为1 796.6 m/s。爆震压力信号可由压力传感器直接读取。爆震波传播速度则需将相邻的2个压力测点的距离Δx与同一爆震波经过两压力测点测得压力峰值的时间差Δt做比获得, 即v=Δx/Δt。但受边界条件等实际因素影响, 实际爆震波速度通常低于C-J速度的理论值, Zhang等[18]认为气态可爆混气形成稳定自持爆震波的速度下限为C-J爆震速度的80%。而在3号段两压力测点(p1, p2)间存在弹簧障碍物, 导致爆震波在测点近壁面处出现解耦再耦合、激波衍射等现象, 受边界条件影响出现速度损失。故本研究认为爆震波速度超过C-J速度的80%(1 437.28 m/s)及相应测点压力峰值超过C-J压力(1 813.1 kPa), 即可认为生成爆震波。

装置在各频率下依次工作1 s, 对采集的数据进行处理得到各频率下爆震波在装置出口的平均压力峰值及波速, 如图 3所示。观察到随工作频率增加,爆震波的平均压力峰值及波速呈下降趋势。装置以5~7 Hz频率工作时出口爆震参数均超过爆震判据, 认为爆震波传至装置出口仍处于过驱动或C-J爆震状态; 将频率增至8~10 Hz时, 出口均值峰压及波速明显低于C-J爆震判据, 且波速浮动偏差明显增大, 认为爆震波在装置出口处于弱爆震或近解耦状态。试验时, 装置供给条件不变, 结合供给流量, 可得到爆震室在不同工作频率下的填充度, 依次为1.47, 1.23, 1.05, 0.92, 0.82和0.75。分析填充度小于1时导致爆震波发生处于弱爆震或近解耦状态的主要原因。当爆震波传至非填充区域后, 爆震波因失去能量供给, 压力峰值及传播速度逐渐减小, 直至火焰传播速度难以维持与前导激波传播速度相同时, 解耦生成冲击波和相较燃气声速以亚声速传播的火焰面, 冲击波失去能量供给, 强度及速度均随传播距离增加而衰减。另外从图 3可观察到5 Hz工况下各个爆震参数均超过C-J爆震判据, 可靠性良好, 故后文分析的试验数据均在5 Hz工况下获取。

|

| 图 3 装置产生爆震波的压力峰值及波速 |

为使计算结果尽可能独立于网格尺寸, 取不同网格尺寸下爆震波的压力和速度进行网格无关性验证, 如表 2所示。当网格尺寸为0.25 mm时, 爆震压力相较于网格尺寸为0.5 mm相差不到1%, 爆震速度相近, 但消耗的计算资源却成倍增加。综合考量, 选取0.5 mm为网格尺寸。

为验证计算方法的正确性, 将仿真获得的爆震室出口压力时序曲线与试验获得的压力曲线进行对比验证, 如图 4所示。由图可知, 数值与试验测得的爆震压力峰值分别为1.921和2.09 MPa, 均超过C-J压力。在试验结果中出现的负压区为压电传感器的典型下冲问题, 是传感器输出的非物理解, 并不影响仿真爆震压力与试验结果吻合较好的结论。同时通过处理获得仿真时爆震波波速为1 845.5 m/s, 超过C-J速度的80%, 说明数值模型及其计算方法可确保爆震波的生成。图 5将仿真获得的外场流动压力云图与Allgood[6]通过阴影摄影技术获得外流场图进行对比, 可知本次数值仿真能捕捉到爆震波在外场流动的特征结构, 再次说明了仿真模型与方法的合理性。

|

| 图 4 装置出口压力测点数值结果与试验结果对比图 |

|

| 图 5 数值计算流场(上半部分)与Allgood试验结果(下半部分)的对比 |

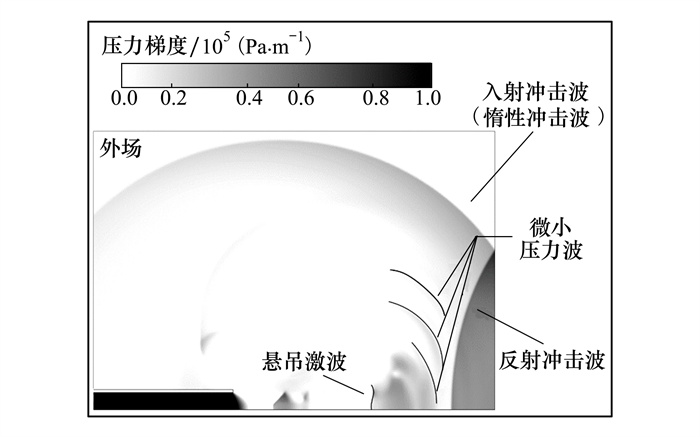

国内外多位学者[6-13]对爆震波的解耦流动过程进行研究, 总结分析得到: 爆震波传出爆震装置后受出口Prandtl-Meyer(普朗特-迈耶)膨胀扇和外界空燃比的影响解耦生成冲击波和爆震火焰射流。故本节不再详细表述此过程, 着重分析外场冲击波在监测板和自由场的压力作用特性。

3.2.1 冲击波在积灰面上的压力作用特性图 6为装置按方案1工作时, 冲击波作用在L=300 mm处监测板的压力曲线放大图, 其上的每个数据都是装置工作1 s后处理得到的平均值。图 7为同工况下冲击波作用于监测板的压力梯度图。在出口边缘普朗特-迈耶膨胀扇和能量耗散等多因素影响下, 冲击波在远离轴线处的强度被极大削弱, 致使越远离轴线的压力测点监测到压力突跃的时间越晚、压力峰值越小, 故试验测点R1~R4所受冲击波压力峰值分别为178, 134, 101和74 kPa。其中R1的峰压波形为单峰结构, 认为冲击波在此处发生正反射。而R2, R3, R4压力波形均为图 7方框域内所示的“双峰结构”。分析原因如下: 理论上冲击波会在R2~R4测点附近发生斜反射[19]。其中第一道峰为入射冲击波, 第二道峰为监测板的反射波。仅在300 mm处的R4测点附近会因冲击波入射角小于临界角(约40°)而发生马赫反射[19], 产生单峰马赫波。然而试验时冲击波会受传播介质(非理想介质)影响而出现多层结构。最为典型的例子就是在300 mm处R4附近未出现应该存在的单峰结构, 而监测到了“双峰结构”。

|

| 图 6 λ=1, L=300(方案1)时压力曲线局部放大图 |

|

| 图 7 冲击波作用于压力监测板的压力梯度图 |

对图 8中不同时刻的外场压力梯度图进行分析, 认为存在于图 6各测点压力曲线第一道峰后的有限道微小压力波动是主燃气射流涡环与嵌涡激波(悬吊激波)相互作用而产生的一系列弱压力波。燃气边界在涡环与嵌涡激波的相互作用下产生速度梯度, 进而发生Kelvin-Helmholtz不稳定作用导致燃气边界失稳, 卷曲成涡, 生成的小涡在随主燃气射流涡环转动的同时影响压力的变化, 进而产生一系列弱压力波, Ishii和Masaki[20-21]通过阴影摄影技术同样获得此论点。另外发现随着测点距中轴线距离增加, 微小压力波动次数明显增加, 可能是因为冲击波在传感器安装凹槽内多次反射而产生。

|

| 图 8 不同时刻外场的压力梯度及流线图 |

最后在图 6各测点均出现如圆域内所示有规律的振荡波形, 其为冲击波在试验台上反射而产生的垂直于监测板法向传播方向的冲击波, 在传播过程中强度衰减导致R4测点难以监测到容易分辨的反射压力波形。此类反射冲击波同样可在积灰、结焦物间传递, 提供积灰断裂脱离的横向剪切力。尤其当装置用于清理过热器、省煤器等对流管束上积灰时, 研究表明[15]:冲击波和爆震燃气射流作用后,产生多重非轴向传播的反射冲击波及负速度冲击区, 由此进一步产生的剪切力对管束背风面积灰的清理具有极佳清理效果。

3.2.2 冲击波在不同轴向距离积灰面上的压力作用图 9为装置按方案4工作时, 冲击波作用在L=700 mm处监测板的压力曲线局部放大图, 其上每一个压力数据都是平均值。冲击波在监测板的压力作用曲线与L=300 mm处的相似, 但压力峰值均急剧衰减, 依次为53, 52, 50和45 kPa。

|

| 图 9 λ=1, L=700(方案4)时压力曲线局部放大图 |

提取装置在方案1~4工作时不同测点处冲击波的压力峰值并计算其均值峰压。相同方案下, 将R1和R2监测到同一压力峰值的作用时间差命名为Δt1, 其后依次命名为Δt2和Δt3。将不同距离下的均值峰压和作用时间差绘制于图 10中。由图可知, 随着传播距离的增加, 冲击波作用峰压在逐渐减小的同时会趋于相近。另外, 测点监测到压力峰值的时间差也在减小并趋于相近, 其中R3和R4监测到同一压力峰值的时间差Δt3由10-1ms量级减小到与Δt1相同的10-2ms量级。将上述信息进行整合, 发现作用压力峰值趋于相近的同时, 冲击波在作用面的到达时间也在靠近。故认为随着传播距离的增加, 边缘处的弧状冲击波存在转变为平面波的趋势。

|

| 图 10 不同轴向距离下的压力峰值及压力峰值间的时间差 |

图 11为装置按方案6工作时, 截取λ=0.6工况下某一循环的冲击波作用压力曲线局部放大图, 其上每一个压力数据都是平均值。图 12为同工况下爆震波传至收缩段的压力梯度图。

|

| 图 11 λ=0.6, L=300(方案6)时压力曲线局部放大图 |

|

| 图 12 爆震波在收缩段传播的压力梯度图 |

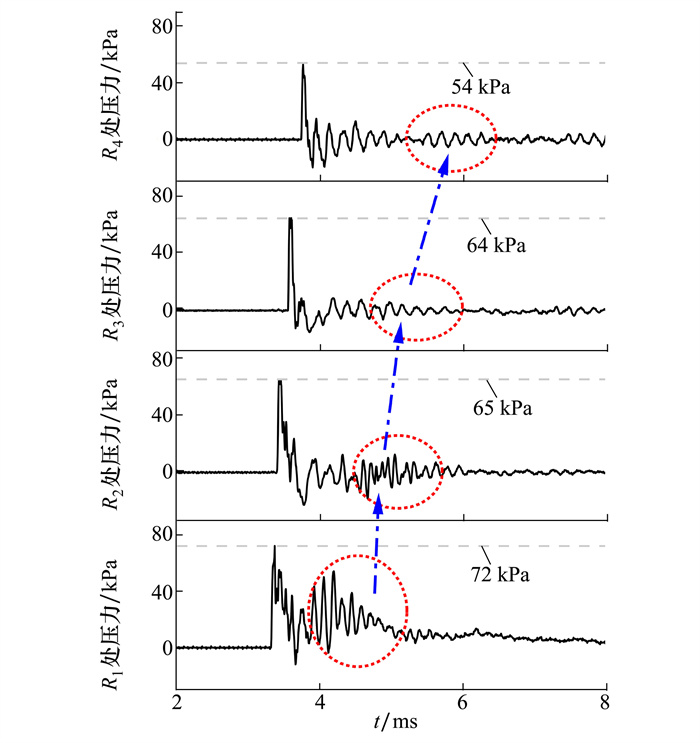

由图 12可知, 爆震波在传至尾段后在内壁面发生马赫反射并产生向上游传递的反射激波, 阻碍了爆震波能量释放, 试验时各测点所受冲击压力峰值分别为72, 65, 64和54 kPa, 相较于直径比λ=1的作用压力分别减少了59.6%, 51.2%, 36.6%和27%。其次当反射激波传至爆震室头部后, 会再次建立高压区并折返向下游进行下次能量释放, 但传递过程会受膨胀波的影响而被削减强度, 所以认为直径比λ < 1时各测点第一道峰后的压力信号并不纯粹是主燃气射流涡环与嵌涡激波相互作用而产生的弱压力波动, 而是二(多)次释放的冲击波与涡、激波共同作用下的结果。

图 13为装置按方案9工作时, 截取λ=1.65工况下冲击波作用在监测板上的压力曲线局部放大图, 其上每一个压力数据都是平均值。各测点所受冲击压力峰值分别为103, 99, 85和60 kPa, 相较于直径比λ=1的工况作用压力分别减小了42.1%, 26.2%, 15.8%和18.9%。

|

| 图 13 λ=1.65, L=300(方案9)时压力曲线局部放大图 |

通过对图 14的压力梯度图分析, 认为爆震波连续经过爆震室-扩张段、扩张段-非受限外场2次扩张结构产生的普朗特-迈耶膨胀扇, 导致外场冲击波强度被削弱。图 15为直径比λ=1.65的外场压力梯度和流线图。可知, 受第一膨胀扇的影响超声速欠膨胀射流会更早膨胀至大气压力并到达过膨胀状态, 使得悬吊激波前移[22]。但是直径比大于1时外场的流动特征与直径比λ=1的流动特征(见图 8d))相近, 仍存在因速度梯度而生成的小涡, 进而随主燃气射流涡环运动的同时产生一系列弱压缩波。

|

| 图 14 爆震波在扩张段传播的压力梯度图 |

|

| 图 15 λ=1.65时外场的压力梯度及流线图 |

提取各方案5 Hz工况下外场冲击波压力峰值并计算均值, 如图 16所示。由图可知, 直径比并未改变冲击波在空间上随传播距离增加而逐渐衰减并趋于相近的特性; 但直径比的改变会影响外场冲击波的强度, 以300 mm处的R1测点为例, 作用压力峰值依次为71, 72, 94.6, 178, 134, 128和121 kPa, 即直径比λ=1时外场冲击波强度最大, 直径比λ < 1的结构对外场冲击波强度削弱效果最为明显, 直径比λ>1的结构较次之。另外由于冲击波的传递过程近似绝热非等熵流动, 会因空气的黏性和热传导而产生能量耗散, 且冲击波强度越大, 能量耗散越多, 衰减越为明显, 所以在此工况下, 直径比λ≥1时, 冲击波在300~400 mm区间衰减最为剧烈。

|

| 图 16 冲击波在R1, R4测点的作用峰压 |

当直径比λ < 1时, 冲击波均值峰压随着直径比的增加逐渐增大; 认为直径比的增大使得爆震室内受马赫反射影响的平面爆震波区域减小, 可以有更多的爆震能量通过第一道冲击波释放, 即增大了外场冲击波的强度。当直径比λ>1时, 冲击波均值峰压随着直径比的增加而减小; 认为直径比的增大使得因第一次扩张结构而产生的膨胀波束增加, 即膨胀扇面积越大, 冲击波被削弱得越厉害。

4 结论采用数值仿真与试验相结合的方法, 研究脉冲爆震清灰装置外场的压力作用特性及装置出口直径对其压力作用特性的影响, 得出以下结论:

1) 冲击波作用于非管束(平面)积灰面上会发生正反射和斜反射, 斜反射冲击波作用过后会产生2道压力峰值;

2) 冲击波作用压力峰值随轴向、径向传播距离的增加而减小; 随着传播距离增加, 边缘处的弧状冲击波存在转变为平面波的趋势, 冲击波的作用压力峰值趋于相近的同时, 作用压力峰值的到达时间也趋于相近。

3) 直径比λ≥1时, 第一道冲击波作用过后会出现一系列因主燃气射流涡与嵌涡激波相互作用而产生的弱压力波; 直径比λ < 1时, 第一道冲击波作用过后的弱压力波是涡与激波作用和爆震室内冲击波能量二(多)次释放共同作用的结果。

4) 直径比会直接影响外场冲击波的作用强度, 直径比λ=1时外场冲击波压力峰值最大, 直径比λ < 1的结构对冲击波的削弱效果最为显著, λ>1的结构削弱效果较次之。

5) 当直径比λ < 1时, 外场冲击波作用峰压随直径比的增加而增加; 当直径比λ>1时, 作用峰压随直径比的增加而减少。

| [1] | HARE N, RASUL M G, MOAZZEM S. A review on boiler deposition/foulage prevention and removal techniques for power plant[C]//Proceedings of the 5th IASME/WSEAS International Conference on Energy & Environment, 2010: 25 |

| [2] | HUQUE Z, ALI M R, KOMMALAPATI R. Application of pulse detonation technology for boiler slag removal[J]. Fuel Processing Technology, 2009, 90(4): 558-569. DOI:10.1016/j.fuproc.2009.01.004 |

| [3] | THOMAS R A, HOCHSTEIN J, HARTY P. A novel boiler ash deposit removal system[C]//ASME Power Conference, 2006: 551-566 |

| [4] | LUPKES K, MCCORMICK A T. Harness detonation waves to clean boiler tubes[J]. Power, 2007, 151(10): 72-74. |

| [5] |

王忠伟. 高能燃气脉冲吹灰装置技术研究与应用[J]. 中国石油和化工标准与质量, 2013, 33(9): 59.

WANG Zhongwei. Research and application of high energy gas pulse soot blowing device[J]. China Petroleum and Chemical Standard and Quality, 2013, 33(9): 59. (in Chinese) |

| [6] | ALLGOOD D, GUTMARK E, MEYER T, et al. Computational and experimental studies of pulse detonation engines[C]//41st Aerospace Sciences Meeting and Exhibit, 2003 |

| [7] |

于陆军, 范宝春, 董刚, 等. 单循环脉冲爆轰发动机内外流场的动力学结构[J]. 空气动力学学报, 2007(3): 357-361.

YU Lujun, FAN Baochun, DONG Gang, et al. Dynamic structure of the internal and external flow field in a single-cycle pulse detonation engine[J]. Acta Aerodynamic Sinica, 2007(3): 357-361. (in Chinese) |

| [8] |

于陆军. 多循环脉冲爆轰发动机内、外流场的实验和数值研究[D]. 南京: 南京理工大学, 2008 YU Lujun. Experimental and numerical studies on the internal and external flow field in multi-cycle pulse detonation engine[D]. Nanjing: Nanjing University of Science and Technology, 2008 (in Chinese) |

| [9] |

于陆军, 范宝春, 归明月, 等. 脉冲爆震发动机外流场数值模拟及实验[J]. 推进技术, 2008, 160(4): 426-430.

YU Lujun, FAN Baochun, GUI Mingyue, et al. Computational and experimental studies on the external flow field of pulse detonation engines[J]. Journal of Propulsion Technology, 2008, 160(4): 426-430. (in Chinese) |

| [10] | LI Guoshuai, TAKAHIRO Ukai, KONSTANTINOS Kontis. Characterization of a novel open-ended shock tube facility based on detonation transmission tubing[C]//Aerospace Science and Technology, 2019 |

| [11] | AARON G. Experimental investigation into the off-design performance of a pulse detonation engine[R]. AIAA-2004-1208, 2004 |

| [12] | PEACE J T, LU F K. Numerical study of pulse detonation engine nozzle and exhaust flow phenomena[C]//51st AIAA/SAE/ASEE Joint Propulsion Conference, 2015 |

| [13] |

王治武, 张昆, 郑龙席, 等. 喷管角度对脉冲爆震发动机性能影响数值研究[J]. 西北工业大学学报, 2015, 33(3): 456-461.

WANG Zhiwu, ZHANG Kun, ZHENG Longxi, et al. Numerical simulation of the nozzle angle effect on PDE performance[J]. Journal of Northwestern Polytechnical University, 2015, 33(3): 456-461. (in Chinese) DOI:10.3969/j.issn.1000-2758.2015.03.016 |

| [14] | MEI Daniel. Slag characterization and removal using pulse detonation technology during coal gasification[R]. DE-FG22-95MT95010, 1995 |

| [15] | HANJALIC K, SMAJEVIC I. Detonation-wave technique for on-load deposit removal from surfaces exposed to fouling: part Ⅱ-full-scale application[J]. Journal of Engsneering for Gas Turbanes and Power, 1994, 116: 231-240. DOI:10.1115/1.2906798 |

| [16] |

张义宁, 王家骅, 何小民, 等. 爆震室压力测量可靠性试验[J]. 航空动力学报, 2007(10): 1632-1638.

ZHANG Yining, WANG Jiahua, HE Xiaomin, et al. Reliability test of pressure measurement in detonation chamber[J]. Journal of Aerospace Power, 2007(10): 1632-1638. (in Chinese) |

| [17] | HE H, ZHANG Z C, YU S, et al. Application of the CESE method to PDE plume dynamics using a Beowulf cluster[C]//40th AIAA Aerospace Sciences Meeting & Exhibit, 2002 |

| [18] | ZHANG Bo, LIU Hong, LI Yuanchang. The effect of instability of detonation on the propagation modes near the limits in typical combustible mixtures[J]. Fuel, 2019, 253: 305-310. DOI:10.1016/j.fuel.2019.05.006 |

| [19] |

曹涛, 孙浩, 周游, 等. 近地爆炸冲击波传播特性数值模拟与应用[J]. 兵器装备工程学报, 2020, 41(12): 187-191.

CAO Tao, SUN Hao, ZHOU You, et al. Numerical simulation and application of shock wave propagation characteristics of near-ground explosion[J]. Journal of Ordnance Equipment Engineering, 2020, 41(12): 187-191. (in Chinese) |

| [20] | ISHII R, FUJIMOTO H, HATTA N, et al. Experimental and numerical analysis of circular pulse jets[J]. Journal of Fluid Mechanics, 1999, 392: 129-153. DOI:10.1017/S0022112099005303 |

| [21] | ENDO M. Numerical analysis of pulsatile jet from exhaust pipe[J]. JSAE Review, 1999, 20(2): 243-249. DOI:10.1016/S0389-4304(98)00061-7 |

| [22] | WANG K, FAN W, LU W, et al. Study on a liquid-fueled and valveless pulse detonation rocket engine without the purge process[J]. Energy, 2014, 71: 605-614. DOI:10.1016/j.energy.2014.05.002 |