气动系统由于具有较高的功重比、结构简单、易于维护等优点,已在工业自动化、医疗器械、航空航天等领域得到了广泛应用[1-3]。然而气动系统摩擦模型参数不确定性[4-5],使得系统受非线性摩擦的影响较为严重。同时,由于气动系统刚度较低、气源压强较低、两腔相互耦合,能量耗散较快,系统的流量特性很容易进入饱和状态,摩擦补偿效果不明显,在速度方向改变的位置产生明显的动态滞后[6-7],也就是“平顶现象”。为了减小系统“平顶现象”并提高系统跟踪精度,减少摩擦对于系统的不利影响,在进行摩擦补偿控制的同时有必要研究进一步降低系统能量耗散的方法,有利于摩擦补偿控制算法更好地发挥其作用。

目前常见的补偿方式是基于摩擦模型的补偿,该方式需要对系统摩擦行为做出较为准确的描述才能获得较好的摩擦补偿效果。文献[8]采用Stribeck模型来描述系统摩擦,该模型将摩擦力表达为与速度有关的函数,函数结构简单易于实现,然而该模型仅能表征系统摩擦的静态特性,无法体现系统摩擦的动态特性。文献[9]采用Dahl模型来描述系统摩擦,该模型将摩擦力定义为速度与位移的函数,能够较好地呈现出摩擦的预滑移现象,是首个摩擦动态模型,但是该模型没有表达静摩擦力和Stribeck效应,不能体现摩擦的黏滑现象。文献[10]通过实验分析认为LuGre摩擦模型是更符合实际的摩擦模型,该模型用接触面之间的鬃毛变形量展现出摩擦的预滑移现象。同时该模型中还包含了Stribeck模型描述摩擦的静态特性。由于摩擦模型受影响因素较多,需要一种能够表征动态特征以及静态特征的摩擦模型,因此LuGre模型有助于更精确地进行摩擦补偿。

文献[11]采用遗传算法辨识了LuGre摩擦模型,并基于辨识的模型设计了模糊PID控制器,实验中力的跟踪误差约为2 N。文献[12]提出一种基于差分进化算法的摩擦补偿控制策略,利用差分进化算法对PD参数进行优化,补偿之后的轨迹跟踪误差约为1.5 mm。文献[13]基于系统的摩擦模型设计了一种多滑模面的滑模控制器用于系统的摩擦补偿,虽然该补偿方案改善了系统的“平顶现象”现象,但是也使系统产生了一定的抖动现象。文献[14]基于系统模型设计了一种新型非奇异快速终端滑模控制策略,该策略可以避免控制器产生奇异问题,同时提高控制器到达滑模面的速度, 该控制器可使系统在摩擦干扰下只需0.63 s就能准确定位。文献[15]提出非线性自适应反步摩擦补偿控制方法,采用双观测器去估计摩擦模型中的状态量,在有动态负载的情况下,系统的跟踪误差在3°以内。文献[16]将RBF神经网络与滑模控制相结合,RBF神经网络用于逼近非线性系统从而减小滑模控制不连续切换增益带来的抖动现象。实现了在摩擦干扰下机械臂的快速稳定定位,不过神经网络在实际应用中的训练时间过长且需要处理器有很强的算力,难以满足实时性要求。浙江大学流体传动实验室基于气动系统模型设计了自适应鲁棒控制算法,该控制方法在一定程度上克服了系统非线性与模型参数不确定带来的影响,较为明显地改善了摩擦引起的“平顶现象”,然而自适应鲁棒控制算法本质上是通过增加能耗来提高控制增益。当能量损耗过大,系统流量饱和以后,该控制方法的作用会受到限制[17-19]。

综上所述,大部分的学者在研究摩擦补偿的时候都是从算法的角度研究补偿的效果。基于系统模型设计的自适应反步算法虽然可以较好地应对系统参数的不确定性,但是无法解决系统的不确定非线性。非线性鲁棒控制算法虽然可以改善摩擦引起的动态滞后现象,其本质是提高控制器的增益来减小系统误差,但增益过高又会导致刚度较低的系统出现抖动现象。这是由于气源压强普遍较小,可提供的能量有限,同时气动系统刚度较低,能量耗散较大。并且采用一个比例阀控制气缸两腔时,两腔处于耦合状态,将带来一些不必要的能量损耗,加速气动系统流量特性易进入饱和区,使系统的控制形式处于高增益状态,使系统颤振,控制策略失效。受文献[20-22]中液压系统采用负载口独立控制可以节能的启发,本文在设计摩擦补偿策略时,采用了负载口独立控制结构形式。

基于气动系统的低刚度特征,本文提出了一种刚度调节与非线性自适应鲁棒控制相结合的控制策略。基于负载口独立控制的刚度调节方法可以最大程度地降低系统能量耗散,从而使所设计的摩擦补偿控制算法更好地发挥作用。一个负载口用于自适应鲁棒控制来实现摩擦补偿,自适应部分用于抑制系统模型参数不确定性,鲁棒控制器用于抑制不确定非线性以及摩擦带来的影响。另一个负载口用于整个系统的刚度调节,实现实时闭环调节,通过主动调节系统刚度来减小系统的能量消耗,从而提高系统的动态性能。最后通过仿真和实验来验证所提出的摩擦补偿策略的有效性。

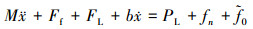

1 气动位置伺服系统数学模型气动位置伺服系统由气源(空压机、过滤器、减压阀)、硬件控制单元(2个比例阀、采集卡、控制卡及工控机)、执行单元(有杆气缸)及传感检测单元(2个压强传感器、位移传感器)组成。气缸的运动方程为

|

(1) |

式中:M为气缸活塞质量; b气缸阻尼; Ff为气缸摩擦力; FL为外负载力; 为活塞运动的加速度; PL=paAa-pbAb为气缸的驱动力; pa, pb分别为气缸两腔的压强; Aa, Ab为活塞杆两侧的面积; fn,

将气缸两腔的压强随时间变化的方程表示为

|

(2) |

式中:i=1, 2;γ为空气比热容; R为理想气体常数; din,

|

(3) |

|

(4) |

式中: μ为阀口面积梯度, 取23 mm; pu, pd为比例阀的进出口压力; Tu为阀口上游的气体温度; pr为临界压力比; C为上游的压力与下游压力比值, 其值等于0.040 4;Se为阀开口面积; 假设阀的死区电压范围很小, 那么比例阀的控制电压与阀芯位移的关系可以近似等效为

|

(5) |

式中: s为阀芯位移;u为阀的控制电压; K比例阀电压系数;

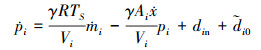

气缸的摩擦模型如(6)式所示

|

(6) |

式中: Fc为库仑摩擦力; Fs为临界静摩擦力; vs为Stribeck速度; z为气缸活塞与气缸内壁接触面鬃毛的形变; σ0为气缸活塞与气缸内壁接触面鬃毛的刚度; σ1为气缸活塞与气缸内壁接触面鬃毛的阻尼系数; B为接触面黏性摩擦因数; 函数

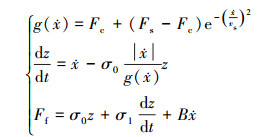

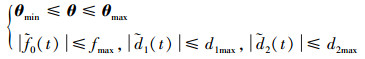

将系统模型表示为状态方程的形式, 令x1=x, x2=

|

(7) |

虽然θ的精确值未知, 但是其参数大致范围可以知道, 因此对θ,

|

(8) |

式中: θmin=[θ1min, …, θ6min]T, θmax=[θ1max, …, θ6max]T分别为θ的下界和上界; fmax, d1max, d2max为大于零的数。

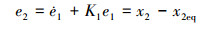

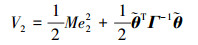

2 摩擦补偿控制方法设计基于系统模型、摩擦模型的参数不确定和非线性摩擦的干扰, 设计自适应鲁棒控制器进行摩擦补偿控制, 令系统的位置跟踪误差为e1, 速度跟踪误差为e2

|

(9) |

|

(10) |

|

(11) |

将(10)式与(7)式中的第二个方程结合得到系统的动力学方程如(12)式所示

|

(12) |

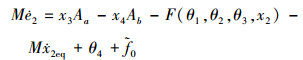

为了同时处理摩擦的非线性与未建模动态, 设计2个状态观测器用于估计摩擦模型的鬃毛变化量z的不同状态, 以便设计摩擦补偿算法

|

(13) |

式中: γ0>0, γ1>0是调节状态观测器的系数;

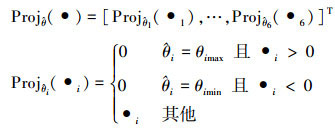

为了防止自适应率发生突变, 定义如下不连续投影映射

|

(14) |

式中, zmax, zmin分别为摩擦状态的上下界, 并且上述观测器具有如下特性

|

(15) |

式中,

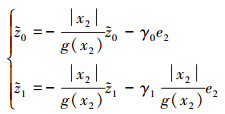

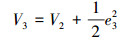

设计(16)式所示李亚普洛夫函数

|

(16) |

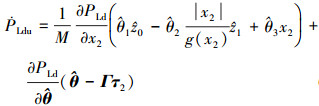

式中, Γ为一个正定的矩阵, 将(16)式求导, 并代入(12)式得到

|

(17) |

设计鲁棒控制器如下

|

(18) |

|

(19) |

|

(20) |

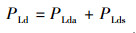

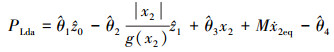

式中: PLd为第一层虚拟控制变量; PLda是模型补偿变量; PLds是鲁棒反馈变量,

令e3=PL-PLd, 将(19)、(20)式代入(17)式可得

|

(21) |

|

(22) |

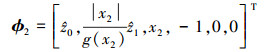

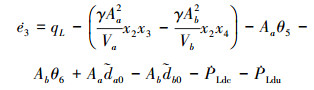

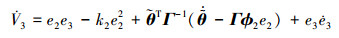

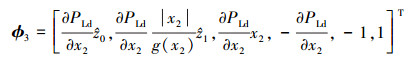

定义第一层的虚拟调整函数为τ2=ϕ2e2, 将e3对时间求导, 并将(7)式的第三、四个方程代入其中得到(23)式

|

(23) |

式中

|

(24) |

|

(25) |

|

(26) |

|

(27) |

|

(28) |

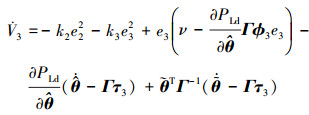

将V3对时间求导并将(21)、(23)式代入其中得

|

(29) |

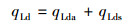

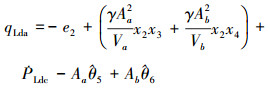

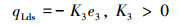

设qLd为第一层虚拟控制变量, 其形式为

|

(30) |

|

(31) |

|

(32) |

式中: qLda是模型补偿变量; qLds是鲁棒反馈变量,

假设流量公式是精确的, 将(31)、(32)式代入(29)式得

|

(33) |

|

(34) |

式中, ν为待定的修正项, 对(33)式进一步整理后可确定修正项

|

(35) |

式中, τ3=τ2+ϕ3e3为第二层的虚拟调整函数, 可得到修正项

|

(36) |

将系统未知参数的自适应率设计为

|

(37) |

|

(38) |

式中, i=1, 2, 3, 4, 5, 6。

根据自适应控制的基本理论, 系统的未知参数可以认为是缓慢变化的, 即

|

(39) |

由(39)式可得到e2, e3均渐进收敛于0, 因此e1即轨迹跟踪误差也渐进收敛于0, 系统是稳定的。

上文计算出qLd后, 可以通过阀的流量方程逆变换得到阀芯的位移

|

(40) |

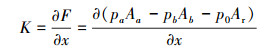

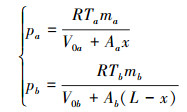

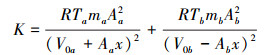

自适应鲁棒控制器需要较高的增益才能发挥较为理想的摩擦补偿效果, 由于气动系统的刚度较低, 系统能量耗散较大, 流量特性易进入饱和区, 出现抖动现象, 本文通过调节系统刚度来改善系统内部动态性能, 降低能量耗散, 使流量特性位于线性区域。气缸的系统刚度表示为

|

(41) |

式中: p0为外部环境的绝对压强; Ar为活塞杆面积。上述刚度公式中的压强采用理想气体方程, 则pa与pb可以表示为

|

(42) |

式中: ma, mb是气缸左右两腔的质量流量; V0a, V0b分别为气缸左右两腔的初始容积。将(42)式代入(41)式, 得到系统的刚度为

|

(43) |

本文采用PID控制算法来调节系统刚度, 具体的控制结构如图 1所示。

|

| 图 1 系统整体控制结构图 |

在仿真中, 将对PID控制、自适应鲁棒控制(ARC)以及具有刚度调节的自适应鲁棒控制(ARCSR) 算法的性能进行对比分析。本文采用Matlab/Simulink与Amesim联合仿真方式对气动位置伺服系统进行仿真。联合仿真模型如图 2所示, 系统仿真参数如表 1所示。

|

| 图 2 Matlab/Simulink与Amesim联合仿真 |

| 系统参数(单位) | 数值 | 系统参数(单位) | 数值 | |

| M/kg | 0.5 | vs/(m·s-1) | 0.015 | |

| γ | 1.4 | σ0/(N·m-1) | 60 000 | |

| Va0/m3 | 2.4×10-5 | σ1/(m·s-1) | 2.5 | |

| Vb0/m3 | 2.4×10-5 | B/(m·s-1) | 3 | |

| Aa/m2 | 3.116×10-3 | k1 | 60 | |

| Ab/m2 | 2.8101×10-3 | k2 | 30 | |

| pr | 0.29 | k3 | 300 | |

| Tu/K | 290 | γ0 | 0.1 | |

| R/(m·kg-1·K-1) | 287 | γ1 | 0.1 | |

| Fs/N | 16 | Γ | diag{106, 103, 103, 102, 102, 102} | |

| Fc/N | 12 | θmin | [0,0,-20,-10,-10]T | |

| fmax/N | 20 | θmax | [300,250,100,10,10]T | |

| ps/MPa | 0.3 | d1max | 10 | |

| d2max | 10 |

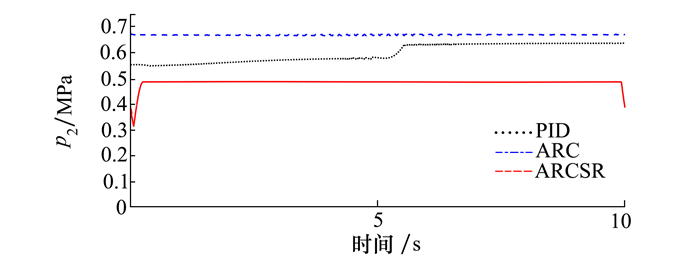

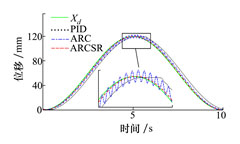

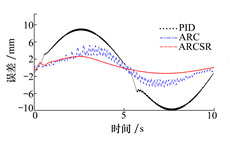

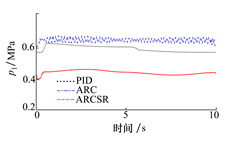

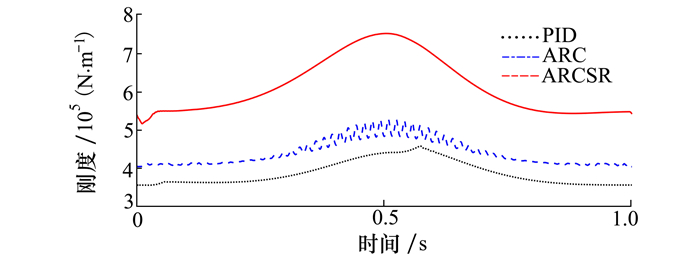

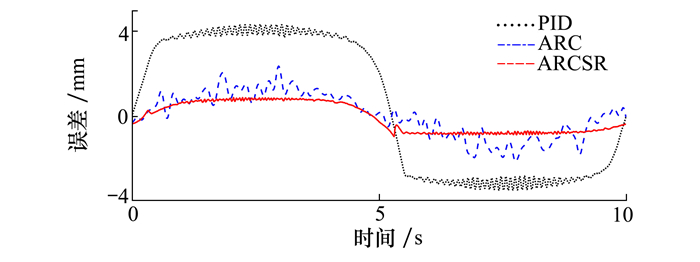

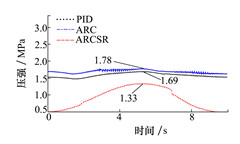

令系统的输入为xd=60sin(0.2π+1.5π)+60, 图 3~4分别为不同控制策略下的位置跟踪曲线及跟踪误差曲线, 图 5~6分别为不同控制策略下的无杆腔压强及有杆腔压强。图 7为不同控制策略下的系统刚度。从图 3~7可以看出, 当采用PID控制时, 系统在5 s时出现了时长约为1 s的“平顶现象”, 系统的最大跟踪误差约为±5 mm; ARC控制算法有效减小了摩擦引起的“台阶效应”且最大跟踪误差约为±3.2 mm, 由于系统本身刚度较弱, 单一阀控系统的能量耗散较为严重, 流量特性进入饱合区域, 系统控制性能下降, 出现了一定抖动现象。ARCSR控制的系统“平顶现象”大幅减小并且最大跟踪误差约为±1.2 mm。加入刚度调节以后, 系统的最大刚度提高至6.5×105 N/m以上, 控制性能得到了提升, 摩擦补偿的效果更为明显。

|

| 图 3 不同控制策略时的仿真位移跟踪曲线 |

|

| 图 4 不同控制策略时的仿真位移跟踪误差曲线 |

|

| 图 5 不同控制策略时的无杆腔压强 |

|

| 图 6 不同控制策略时的有杆腔压强 |

|

| 图 7 不同控制策略时的系统刚度 |

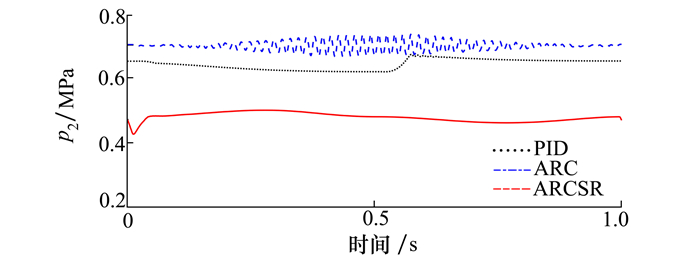

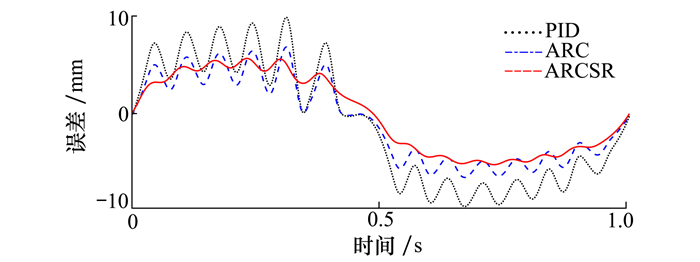

令系统输入为xd=60sin(2π+1.5π)+60, 图 8为不同控制策略下的位置跟踪曲线。图 9为不同控制策略时的仿真位移跟踪误差曲线, 图 10~11为不同控制策略下的无杆腔压强及有杆腔压强。图 12为不同控制策略下的系统刚度, 从图 8~12可以看出, 系统出现了一定的滞后, “平顶现象”也更明显, 当采用PID控制时, 系统在0.5 s时出现了时长约为0.1 s的“平顶现象”, 系统的最大跟踪误差约为±10 mm; 虽然ARC控制算法有效减小了摩擦引起的“平顶现象”, 但最大跟踪误差约为±4 mm。ARCSR控制的系统最大刚度提高至7.5×105 N/m以上, “平顶现象”大幅减小并且最大跟踪误差约为±2 mm。表明系统加入了刚度调节以后, 摩擦补偿的效果更明显。

|

| 图 8 不同控制策略时的仿真位移跟踪曲线 |

|

| 图 9 不同控制策略时的仿真位移跟踪误差 |

|

| 图 10 不同控制策略时的无杆腔压强 |

|

| 图 11 不同控制策略时的有杆腔压强 |

|

| 图 12 不同控制策略时的系统刚度 |

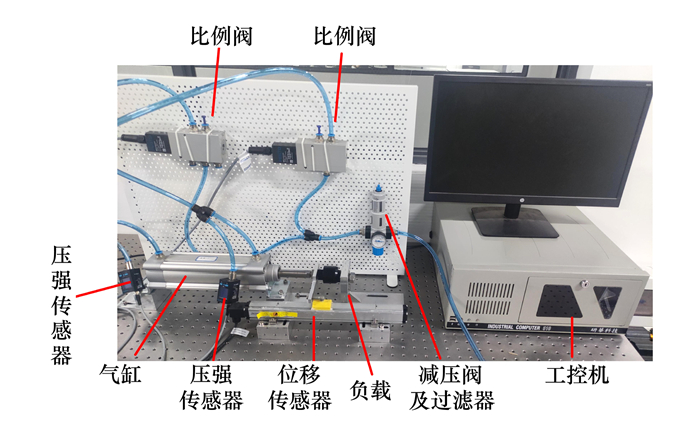

为验证所设计的刚度调节自适应鲁棒控制的有效性, 搭建如图 13所示气动位置伺服平台。

|

| 图 13 气动伺服实验平台 |

输入信号为xd=60sin(0.2π+1.5π)+60, 分别进行PID、ARC以及ARCSR控制方法验证实验。用最大相对误差em、误差均方根ems以及相对误差em/Am, 对不同的控制方法进行考核。表 2给出了不同控制策略所显示的系统的误差性能指标。

| 控制策略 | em/mm | ems/mm | (em/ Am)/% |

| PID | 4.3 | 3.18 | 7 |

| ARC | 2.2 | 0.96 | 3.6 |

| ARCSR | 0.8 | 0.55 | 1.3 |

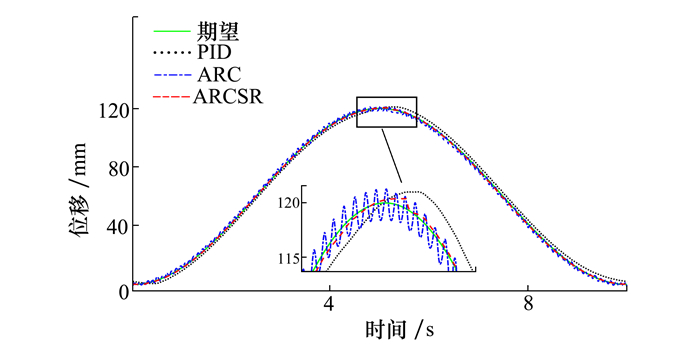

图 14为不同控制策略时的位置跟踪曲线。图 15为不同控制策略时的位置跟踪误差。对比图 14和图 15可以发现无论是在仿真还是实验中, 采用PID控制的系统均出现了较为明显的“平顶现象”, 采用ARC控制的系统均出现了一定的抖动现象, 而采用ARCSR控制的系统“平顶现象”最小, 且对比不同控制方法下仿真和实验的误差可以看出, 仿真与实验的误差相差并不大。这说明仿真模型与实际系统较为吻合。

|

| 图 14 不同控制策略时的实验位移跟踪曲线 |

|

| 图 15 不同控制策略时的实验位移跟踪误差 |

由图 14~15可以看出, 采用PID控制系统在速度换向处出现了一定的“平顶现象”, 系统的em约为4.3 mm, ems约为3.18 mm, em/Am约为7.1%, 这是由于实际的系统惯性较大, 活塞杆在速度换向处发生动静摩擦突变, 因此在该处受摩擦影响较为严重; 当采用ARC控制方法时, 速度换向处“平顶现象”明显减弱, 系统em约为2.2 mm, ems约为0.96 mm, em/Am约为3.6%, 但是出现了抖动现象; 采用ARCSR控制的策略后, 系统控制性能得以提高, 由摩擦引起的“平顶现象”也大幅减小, 系统的em约为0.8 mm, ems约为0.62 mm, em/Am约为1.3%, 说明ARCSR控制在实际的系统中具有良好的摩擦补偿效果。

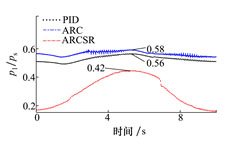

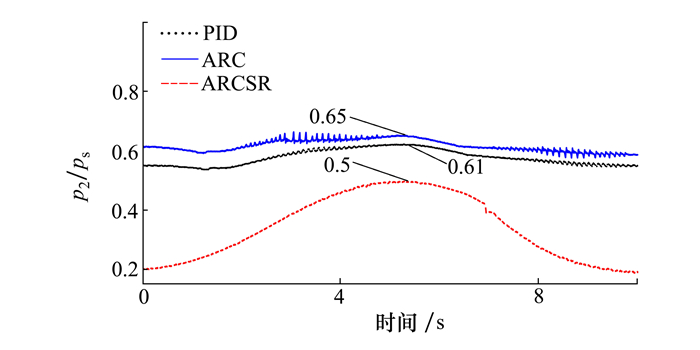

为查看在采用以上3种控制方法时, 系统的流量特性是否处于饱和区间, 将气缸有杆腔压强、无杆腔压强(通过压强传感器采集得到)与气源压强的比值随时间变化分别表达出来, 并参考文献[23]给出的临界压力比值(0.528)进行判断其是否进入流量饱和区间。图 16~17分别为不同控制策略下相应的气缸有杆腔压强变化及无杆腔压强变化, 图 18~19分别为不同控制策略下相应的气缸有杆腔压强、无杆腔压强与气源压强的比值(等效为流经小孔下游/上游的压力比值)。从图 16~17可以看出, 采用ARCSR控制时, 其有杆腔及无杆腔中的压强均为三者中的最低, 说明ARCSR控制方法有效改善了系统刚度, 降低了控制算法能量耗散。从图 18~19可以看出, 3种控制方法下, 无杆腔的流量特性压力比值最大值分别为0.58, 0.56, 0.42。PID及ARC控制方法的比值均大于临界压力比值0.528, 说明在这2种控制策略下, 控制算法能量损耗较为严重, 系统的流量特性已进入饱和区间, 而只有ARCSR的流量特性一直处于线性区间。图 19中有杆腔的流量特性压力比值可以得出相同的结论。说明采用ARCSR时, 无杆腔与有杆腔的流量特性均处于线性区间, 实验结果符合ARCSR设计之初的预期, 在改善系统内部动态性能的同时, 有效促进自适应鲁棒控制方法发挥其最大作用。

|

| 图 16 不同控制策略时的气缸无杆腔压强变化 |

|

| 图 17 不同控制策略时的气缸有杆腔压强变化 |

|

| 图 18 不同控制策略时的气缸无杆腔压强与气源压强比值 |

|

| 图 19 不同控制策略时的气缸有杆腔压强与气源压强比值 |

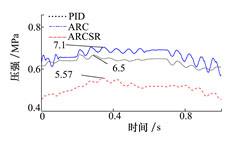

为进一步验证ARCSR控制策略在高速下的有效性, 设系统输入为xd=60sin(2π+1.5π)+60, 分别采用3种控制方法做了相应的实验。表 3给出了不同控制策略所显示的系统误差性能指标。图 20为采用不同控制策略时的位移跟踪曲线, 图 21为采用不同控制策略时的位置跟踪误差曲线。图 22~23分别为采用不同控制策略时的气缸有杆腔压强变化及无杆腔压强变化曲线。可以看出系统运动速度增加后出现了较为明显的滞后与抖动现象, 同时可以看到采用PID控制的系统在速度换向处具有很明显的“平顶现象”, 系统无法到达最大位移处, 此时气缸的有杆腔最大压强约为0.64 MPa, 气缸的无杆腔的最大压强约为0.601 MPa, 系统的em约为9 mm, ems约为5.6 mm, em/Am约为15%。采用ARC控制的系统“平顶现象”减小, 但是高增益也导致了系统的能量损耗进一步加剧, 可以从图 24~25中ARC控制时的无杆腔、有杆腔流量特性表征得到验证, 此时系统的em约为7 mm, ems约为4.2 mm, em/Am约为11.6%。

|

| 图 20 不同控制策略时的实验位移跟踪曲线 |

|

| 图 21 不同控制策略时的实验位移跟踪误差 |

|

| 图 22 不同控制策略时的气缸无杆腔压强变化 |

|

| 图 23 不同控制策略时的气缸有杆腔压强变化 |

|

| 图 24 不同控制策略时的气缸无杆腔压强与气源压强比值 |

|

| 图 25 不同控制策略时的气缸有杆腔压强与气源压强比值 |

采用ARCSR控制的策略后, 气缸的有杆腔最大压强约为0.557 MPa, 气缸的无杆腔的最大压强为0.502 MPa, 均为三者中最低, 系统能量耗散明显降低, 系统抖动现象也大幅减小, 此时由摩擦引起的“平顶现象”也大幅减小, 系统的em约为5.5 mm, ems约为3.6 mm, em/Am约为9.1%, 系统控制性能有效提升。因此在高速工况下, ARCSR同样具有较好的控制性能。从图 24~25可以看出, 采用了ARCSR控制之后, 系统的无杆腔压强与气源压强的最大比值约为0.45, 有杆腔压强与气源压强的最大比值约为0.48, 两者的值均小于临界压力比0.528, 说明此时无杆腔与有杆腔的流量特性均处于线性区间, 控制方法的作用得到最大体现, 又不至于消耗能量过多而产生抖动现象。而采用PID和ARC的控制系统的有杆腔和无杆腔与气源压强比的最大比值均超过了临界值0.528, 此时控制算法的能量效果过大, 无杆腔与有杆腔的流量特性均处于饱和区间, 不仅使PID和ARC无法发挥出理想的控制性能, 而且容易产生抖动现象。

5 结论1) 本文针对气动位置伺服系统摩擦产生的“平顶现象”问题,建立了气动位置伺服系统模型,该模型表征了由摩擦导致的系统参数不确定性及不确定非线性。

2) 设计了一种ARCSR控制策略,该控制策略基于负载口独立控制结构。其中一负载口采用自适应鲁棒控制实现摩擦补偿,自适应部分用抑制系统模型参数不确定性,鲁棒控制部分用于减小不确定干扰带来的影响。另一负载口调节整个系统的刚度,减小系统能量损耗,促进摩擦补偿算法发挥其最大作用。

3) 分别进行了PID、ARC以及ARCSR控制的仿真和实验。仿真和实验结果均表明,采用ARCSR控制策略,系统的能量耗散降低,流量特性一直处于线性区间,自适应鲁棒控制器的控制性能得以提高,“平顶现象”得到有效改善,系统获得更好的摩擦补偿效果。

| [1] | WANG Weiping, MENG Deyuan. Output feedback motion control of pneumatic servo systems withdesired compensation approach[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2020, 42(10): 235-243. |

| [2] | HO C M, TRAN D T, AHN K K. Adaptive sliding mode control based nonlinear disturbance observer for active suspension with pneumatic spring[J]. Journal of Sound and Vibration, 2021, 509: 116241. DOI:10.1016/j.jsv.2021.116241 |

| [3] | AZAHAR M I P, IRAWAN A, ISMAIL R M T R. Self-tuning hybrid fuzzy sliding surface control for pneumatic servo system positioning[J]. Control Engineering Practice, 2021, 113(6): 1-20. |

| [4] |

姜仁华, 刘闯, 宁银行. 雷达伺服系统的自适应摩擦力矩补偿控制策略[J]. 机械工程学报, 2019, 55(18): 187-195.

JIANG Renhua, LIU Chuang, NING Yinhang. Adaptive friction torque compensation control strategy for radar servo system[J]. Chinese Journal of Mechanical Engineering, 2019, 55(18): 187-195. (in Chinese) |

| [5] |

赵建博. 基于模型参考鲁棒自适应的摩擦焊相位控制方法研究[D]. 镇江: 江苏科技大学, 2019 ZHAO Jianbo. Research on phase control method of friction welding based on model reference robust adaptive[D]. Zhenjiang: Jiangsu University of Science and Technology, 2019(in Chinese) |

| [6] | NGUYEN Thuy-Duong, PHAM Van-Hung. Study of the effects of relative humidity and velocity on the friction characteristics of pneumatic cylinders[J]. International Journal of Modern Physics B, 2020, 34: 22-24. |

| [7] | MELISSA Schluter, EDUARDO Andre Perondi. Mathematical modeling with friction of a SCARA robot driven by pneumatic semi-rotary actuators[J]. IEEE Latin America Transactions, 2020, 18(6): 1066-1076. DOI:10.1109/TLA.2020.9099684 |

| [8] | ZENG P F, JIANG G D, ZOU C, et al. Nonlinear friction compensation of a flexible robotic joint with harmonic drive[C]//International Conference on Mechatronics Technology, 2017: 39-44 |

| [9] |

崔博. 基于柔性结构的精密直驱工作台预滑动摩擦抑制方法研究[D]. 西安: 西安理工大学, 2019 CUI Bo. Research on pre-sliding friction suppression method of precision direct drive table based on flexible structure[D]. Xi'an: Xi'an University of Technology, 2019(in Chinese) |

| [10] | LU Yongjie, ZHANG Juning, YANG Shaopu, et al. Study on improvement of LuGre dynamical model and its application in vehicle handling dynamics[J]. Journal of Mechanical Science and Technology, 2019, 33(2): 545-558. DOI:10.1007/s12206-019-0108-5 |

| [11] |

曾富城. 气动式机器人力控制装置研究[D]. 广州: 广东工业大学, 2019 ZENG Fucheng. Research on pneumatic robot force control device[D]. Guangzhou: Guangdong University of Technology, 2019(in Chinese) |

| [12] | ZHANG Yeming, LI Kaimin, XU Meng, et al. Medical grabbing servo system with friction compensation based on the differential evolution algorithm[J]. Chinese Journal of Mechanical Engineering, 2021, 34(1): 1-15. DOI:10.1186/s10033-020-00524-5 |

| [13] | TRAN X B. Nonlinear control of a pneumatic actuator based on a dynamic friction model[J]. Journal of Mechanical Engineering, 2021, 67(9): 458-472. DOI:10.5545/sv-jme.2021.7236 |

| [14] |

高鹏, 赵现朝, 李乾坤, 等. 基于LuGre模型的二自由度摆头摩擦补偿[J]. 机械设计与研究, 2021, 37(1): 41-46.

GAO Peng, ZHAO Xianchao, LI Qiankun, et al. Friction compensation of two-degree-of-freedom swing head based on LuGre model[J]. Mechanical Design and Research, 2021, 37(1): 41-46. (in Chinese) |

| [15] |

魏琼, 焦宗夏, 王君, 等. 基于LuGre模型的气动位置伺服系统摩擦补偿控制[J]. 机械工程学报, 2018, 54(20): 131-138.

WEI Qiong, JIAO Zongxia, WANG Jun, et al. Friction compensation control of pneumatic position servo system based on LuGre model[J]. Chinese Journal of Mechanical Engineering, 2018, 54(20): 131-138. (in Chinese) |

| [16] |

姚来鹏, 侯保林, 刘曦. 采用摩擦补偿的弹药传输机械臂自适应终端滑模控制[J]. 上海交通大学学报, 2020, 54(2): 144-151.

YAO Laipeng, HOU Baolin, LIU Xi. Adaptive terminal sliding mode control of ammunition transmission manipulator using friction compensation[J]. Journal of Shanghai Jiaotong University, 2020, 54(2): 144-151. (in Chinese) |

| [17] |

李顺利, 孟德远, 杨林, 等. 气动肌肉驱动关节轨迹跟踪的自适应鲁棒控制[J]. 哈尔滨工业大学学报, 2021, 53(7): 134-143.

LI Shunli, MENG Deyuan, YANG Lin, et al. Adaptive robust control for trajectory tracking of pneumatic muscle driven joints[J]. Journal of Harbin Institute of Technology, 2021, 53(7): 134-143. (in Chinese) |

| [18] |

孟德远, 陶国良, 李艾民, 等. 高速开关阀控气动位置伺服系统的自适应鲁棒控制[J]. 机械工程学报, 2015, 51(10): 180-188.

MENG Deyuan, TAO Guoliang, LI Aimin, et al. Adaptive robust control of high-speed on-off valve-controlled pneumatic position servo system[J]. Chinese Journal of Mechanical Engineering, 2015, 51(10): 180-188. (in Chinese) |

| [19] | ZHANG Haiyun, MENG Deyuan, WANG Jin, et al. Indirect adaptive fuzzy-regulated optimal control for unknown continuous-time nonlinear systems[J]. Frontiers of Information Technology & Electronic Engineering, 2021, 22(2): 155-169. |

| [20] |

牛善帅, 王军政, 张鹏, 等. 基于负载口独立控制的双伺服阀控缸系统[J]. 北京理工大学学报, 2019, 39(12): 1292-1297.

NIU Shanshuai, WANG Junzheng, ZHANG Peng, et al. Dual-servo valve-controlled cylinder systembased on independent control of load ports[J]. Journal of Beijing Institute of Technology, 2019, 39(12): 1292-1297. (in Chinese) |

| [21] | WANG Di, WANG Junzheng, WANG Shoukun. A new pressure control method in the system with separate control of actuator ports[C]//Proceedings of the 20156th International Conference on Manufacturing Science and Engineering, 2015 |

| [22] |

曾亿山, 黄河, 刘常海, 等. 基于回油补偿的负载口独立系统节能特性分析[J]. 机床与液压, 2022, 50(13): 1-6.

ZENG Yishan, HUANG He, LIU Changhai, et al. Analysis of energy-saving characteristics of load port independent system based on oil return compensation[J]. Machine Tools and Hydraulics, 2022, 50(13): 1-6. (in Chinese) |

| [23] |

蔡茂林. 现代气动技术理论与实践第一讲: 气动元件的流量特性[J]. 液压气动与密封, 2007(2): 44-48.

CAI Maolin. Theory and practice of modern pneumatic technology lecture 1: flow characteristics of pneumatic components[J]. Hydraulic Pneumatics and Sealing, 2007(2): 44-48. (in Chinese) |