碳纤维增强复合材料(CFRP)具有比强度高、比刚度高、耐腐蚀、耐疲劳等优点, 在航空航天领域被广泛应用[1-2]。其中, 复合材料连接结构是整体结构的薄弱部分, 其性能优化设计是目前该领域的重要研究内容[3-5]。

在航空航天领域中, 复合材料主要连接方式为胶接、螺接与铆接[6-7]。胶接具有强度高、防腐性好等优点, 但是胶接接头脆性大、具有各向异性、抗冲击性差[8]。螺接可靠性高、传载大、可拆卸, 但成本较高、质量较大[9]。虽然可以通过合理设计减少连接螺栓数量并降低螺接成本, 例如优化栓孔间隙分布[10], 但相对铆接经济成本依然较高。铆接在飞机装配上广泛使用, 具有成本低、可靠性高、工艺简单等优点[11]。然而, 复合材料铆接过程中连接孔极易发生损伤, 导致铆接工艺在复合材料上应用受到限制, 研究CFRP构件无损铆接方法具有重要工程应用意义。

当前, 大量学者对复合材料进行了铆接研究。符平坡等[12]研究发现选取合理的铆接工艺, 能够降低复合材料内部的铆接损伤, 并改善铆接接头性能。刘洋等[13]提出CFRP和铝合金温热自冲铆接工艺, 能使CFRP表面无宏观裂纹, 同时减小分层损伤面积。牟伟强等[14]对无头铆钉的压铆力进行数学建模与仿真分析, 为装配过程中无头铆钉的压铆力选取建立了理论依据。拓宏亮等[15]研究发现对复合材料销钉连接件采用三维非线性连续介质损伤模型能准确模拟接头在挤压载荷作用下损伤行为。此外, 杨洲等[16]亦发现铆出侧增加垫圈能够有效限制镦头附近钉杆不均匀膨胀, 并分散孔周表面轴向力, 降低铆接损伤。然而, 现有铆接方法主要实现了铆接损伤降低, 完全避免铆接损伤依然难以实现, 无损铆接方法及其相关连接性能优化有待进一步研究。

综上, 本文针对CFRP铆接损伤问题, 基于垫圈和衬套耦合损伤限制方法, 开展CFRP垫圈/衬套铆接损伤及拉剪性能试验研究, 为复合材料无损连接提供技术参考。

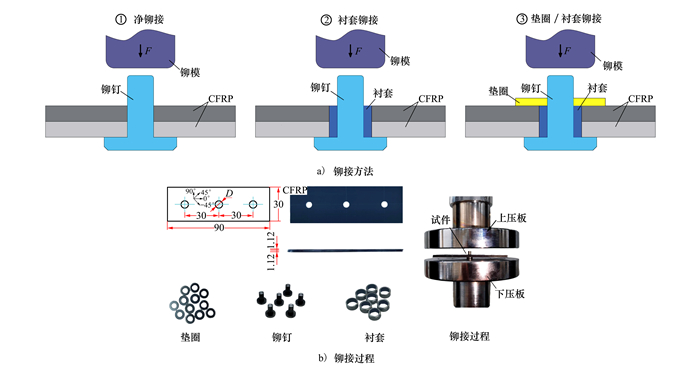

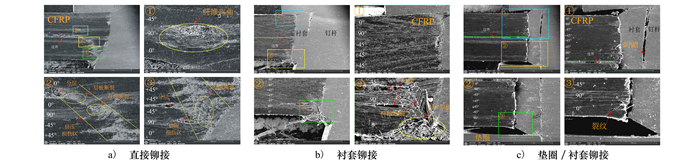

1 方法及试验设计 1.1 铆接试验本文涉及3种铆接方法对比(见图 1a)), 其中: 净铆接直接在复合材料层板打孔, 然后放入铆钉实施压铆铆接; 衬套铆接通过衬套限制铆钉钉杆不均匀变形达到抑制铆接损伤的目的, 铆接过程中先在复合材料层板打孔, 然后在孔内放入高度和层板总厚度相同的衬套, 再在衬套内放入铆钉, 最后实施压铆接; 垫圈/衬套铆接则通过垫圈和衬套同时限制钉杆不均匀膨胀,抑制铆接损伤, 其施铆过程为层板打孔、放入衬套、衬套内放入铆钉、铆钉镦头端再放置垫圈, 最后实施压铆接。

|

| 图 1 CFRP构件3种铆接方法及试验详细 |

铆接试验的复合材料选用航空领域常用的T300/934碳纤维增强复合材料层板, 铺层序列为[0/90/-45/45]s, 由厚度0.14 mm的单层铺层铺成, 总厚度1.12 mm。铆接试件与试验过程如图 1b)所示, 试件由双层复合材料板叠加制成, 单块试件长90 mm, 宽30 mm, 每个试件等间距打3个铆接孔, 孔间距30 mm, 孔边距15 mm。选用钛合金平头铆钉, 铆钉直径4 mm, 钉杆长度6 mm。衬套选用钛合金衬套, 外径5 mm, 内径4 mm, 高度2.24 mm。垫圈材料选用304不锈钢, 内径4.05 mm, 外径8 mm, 厚度1 mm。铆接试验分3组: 第一组净铆接组, 钉孔直径4.1 mm, 试件不带垫圈与衬套直接进行铆接; 第二组衬套铆接组, 试验钉孔直径5.1 mm, 放入衬套后对试件进行铆接; 第三组垫圈/衬套铆接组, 试验钉孔直径5.1 mm, 将试件安装放入垫圈与衬套后进行铆接。为避免铆接偶然性误差, 对每组试件均重复铆接3次。铆接完成后, 沿试件宽度方向对称解剖试件, 并通过电子扫描显微镜观察内部铆接损伤特征。

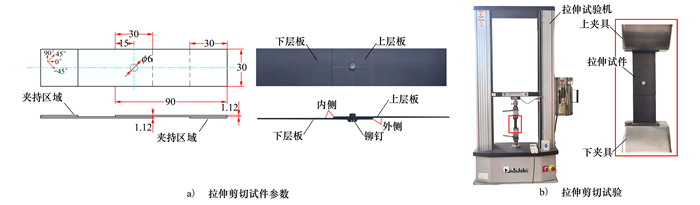

1.2 拉伸剪切试验如图 2所示, 拉伸剪切试件采用单钉单搭铆接试件, CFRP层板与铆接试验中相同, 单侧试件长90 mm, 宽30 mm, 钉孔边距和端距均为15 mm。拉伸剪切试验亦分3组, 与3组铆接试验对应。拉伸剪切试验在电子万能试验机上进行, 拉伸加载速度3 mm/min。为保证试验的可靠性, 每组参数重复进行3次拉伸剪切试验。

|

| 图 2 CFRP铆接构件拉伸剪切性能测试 |

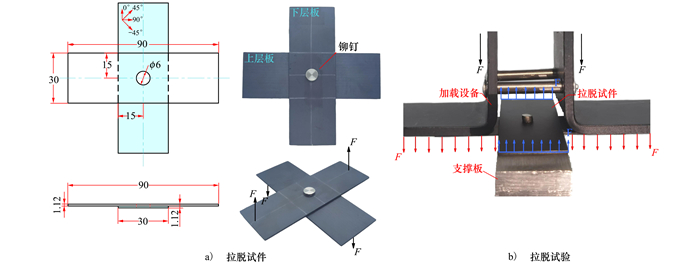

拉脱试验如图 3所示, 试件采用单钉单搭接十字结构, 单侧试件长90 mm, 宽30 mm, 钉孔边距15 mm。拉脱试验同样设计3组, 与铆接试验对应。拉脱试验在与拉伸试验相同的电子万能试验机上进行, 加载速率3 mm/min, 每组参数重复进行3次拉脱试验。

|

| 图 3 CFRP铆接构件拉脱性能测试 |

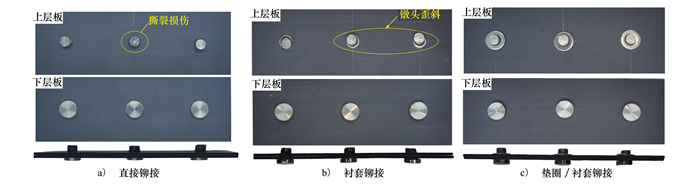

铆接后试件成型外形如图 4所示。净铆接试件在镦头处CFRP表面出现明显挤压损伤, 其余试件铆接后CFRP表面均无明显可见损伤。净铆接和垫圈/衬套铆接后镦头成型较规整, 镦头成型一致性较好。然而, 衬套铆接过程中, 可能由于衬套钉孔之间、铆钉衬套孔之间的双间隙存在, 铆接过程中容易发生铆钉偏斜失稳, 镦头成型质量较差。此外, 由于衬套的存在, 衬套铆接试件的镦头与CFRP层板实际接触面减小, 导致铆钉对层板厚度方向的约束强度降低。

|

| 图 4 CFRP铆接试件外形特征 |

为了进一步了解各组铆接试件铆接损伤特征,解剖铆接试件并利用电子扫描显微镜观测获得试件截面微观形貌(如图 5所示)。净铆接过程中,铆钉钉杆整体发生膨胀变形,与CFRP孔壁紧密干涉贴合,钉杆由钉头向镦头逐渐变粗。钉杆不均匀膨胀造成严重的内部挤压损伤,上层CFRP板孔周被挤压损伤最严重,形成明显的挤压损伤带,损伤带内出现纤维断裂、纤维屈曲、基体挤压变形、基体裂纹等典型损伤模式,损伤带边缘发生分层现象。衬套铆接中,铆钉钉杆同样发生整体膨胀变粗,并与衬套内壁形成干涉挤压,迫使衬套胀大,衬套外壁进一步挤压CFRP孔壁形成干涉配合。同样,由于钉杆在镦头端膨胀大,钉头端膨胀小,进而导致衬套在镦头端亦膨胀更明显。镦头衬套的较大膨胀导致CFRP镦头附近孔壁铺层被严重挤压,进而在镦头孔口附近发生局部基体挤压变形、纤维挤压断裂和铺层分层。其中,分层发生在距离孔壁较远的区域,可以推测,铆接过程中衬套过度膨胀先引起孔口铺层分层,随后再进一步引起铺层更严重的挤压破坏。垫圈/衬套铆接过程中,由于垫圈和衬套的双重限制,钉孔内钉杆膨胀量被明显限制,钉杆与衬套内壁还存在局部间隙,CFRP孔壁仅在镦头附近首层铺层发生局部轻微挤压损伤。

|

| 图 5 CFRP铆接试件典型截面微观损伤 |

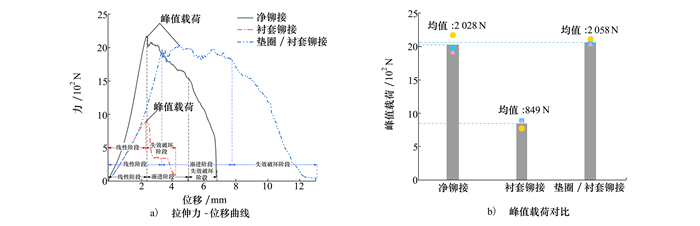

3组铆接试件拉伸力-位移曲线如图 6所示。净铆接试件和垫圈/衬套铆接试件力-位移曲线形状相似,均呈现出明显的线性阶段、渐进阶段和失效破坏阶段特征。其中,线性增长阶段试件处于弹性变形且未发生损伤。达到峰值载荷后,试件进入渐进损伤阶段,CFRP层板连接孔发生损伤并进一步积累,力-位移响应表现出波浪状。最终,铆接构件损伤程度达到临界值,承载能力严重下降,进入失效破坏阶段,力随位移增加快速下降。衬套铆接拉伸失效过程仅包含线性增长阶段和失效破坏阶段。拉伸过程中随着拉伸载荷的增加,铆接试件发生二次弯矩程度加深,铆接接头沿钉杆方向的分力(即拉脱力)上升。但由于衬套减少了铆钉镦头与层板孔壁的接触面积,铆钉对层板沿铆钉轴向约束效应较弱,最终铆钉拉脱失效先于CFRP孔壁失效发生。从拉伸峰值来看,由于初始失效为CFRP层板剪切失效,净铆接和垫圈/衬套铆接峰值载荷主要由CFRP层板强度决定, 其均值较接近,均在2 000 N左右。由于镦头主要限制作用在衬套上,容易出现板件与铆钉发生翘曲滑脱,衬套铆接峰值载荷均值最低,仅为849 N。

|

| 图 6 CFRP铆接试件拉伸力-位移曲线 |

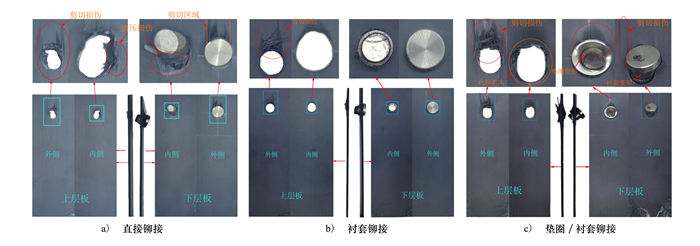

在拉伸剪切试验中,3组铆接试件失效模式如图 7所示。净铆接试件和垫圈/衬套铆接试件最终失效模式相似,试件先发生局部挤压损伤,损伤进一步积累形成初始剪切失效,最终失效模式为铆钉拉脱失效。同时,CFRP上层板和下层板铆接孔均发生明显变形,在钉孔挤压侧层板均出现明显的撕裂损伤与分层损伤,形成剪切失效破坏区。铆钉发生弯曲变形,垫圈发生明显上翘变形,证明垫圈参与拉伸剪切过程二次弯矩约束。衬套铆接试件最终失效模式也为铆钉拉脱失效,但与另外2种试件不同的是,仅上层CFRP板的外侧发生了轻微的撕裂损伤,钉头处基本完好无损。

|

| 图 7 CFRP拉伸试件典型最终失效模式 |

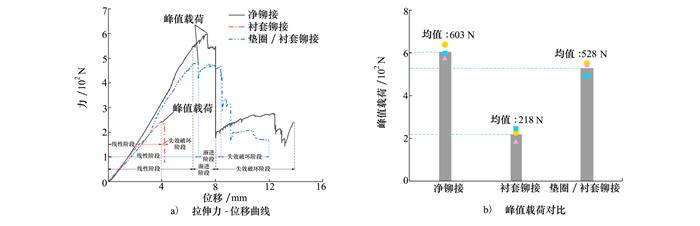

3组拉脱铆接试验力-位移曲线如图 8所示。净铆接和垫圈/衬套铆接拉脱力-位移曲线亦形状相似,曲线均呈现出明显的线性增长阶段、渐进损伤阶段和失效破坏阶段特征,而衬套铆接拉脱力-位移曲线形状仅呈现线性增长阶段和失效破坏阶段特征。其中,线性增长阶段也对应试件弹性变形,渐进损伤阶段对应CFRP渐进损伤积累过程,失效破坏阶段对应CFRP层板断裂或铆钉拉脱。值得注意的是,CFRP沿层板厚度方向断裂过程短于沿长度方向机挤压破坏过程,导致拉脱渐进失效过程明显短于拉伸剪切渐进失效过程。此外,净铆接拉脱试件最大载荷均值为603和528 N,衬套铆接由于衬套减弱了镦头抗拉脱性能,最大载荷均值依然最低,仅为218 N。

|

| 图 8 CFRP铆接试件拉脱力-位移响应 |

拉脱试验中,3组铆接试件失效模式如图 9所示。净铆接试件和垫圈/衬套铆接试件失效模式相似,下层板弯折失效,铆钉钉头周围出现明显断裂区域,层板表面分层,层板内部铺层分层、基体开裂。衬套铆接试件最终失效模式为铆钉拉脱失效,CFRP基本没有损伤,衬套铆接需要进一步优化参数匹配保证抗拉脱性能。

|

| 图 9 CFRP拉脱试件典型最终失效模式 |

1) CFRP净铆接钉杆膨胀不均匀,造成严重的内部挤压损伤,上层CFRP板孔周形成明显的挤压损伤带,损伤带内出现纤维断裂、纤维屈曲、基体挤压变形、基体裂纹等多种损伤模式;衬套铆接钉杆膨胀不均匀亦导致衬套镦头附近过度胀大,CFRP镦头附近孔壁铺层被严重挤压,进而在镦头孔口附近发生局部多种损伤模式;垫圈/衬套铆接产生垫圈和衬套双重限制作用,钉杆膨胀量被明显限制,仅在镦头附近首层铺层发生局部轻微挤压损伤。

2) 净铆接试件和垫圈/衬套铆接试件拉剪力-位移曲线形状相似,均呈现出明显的线性增长阶段、渐进失效阶段和失效破坏阶段特征,最大拉剪峰值载荷接近;但衬套铆接试件由于衬套减小了镦头与层板有效接触面积,拉剪力-位移响应曲线均线性增加后即进入失效破坏阶段,拉剪峰值载荷最低。

3) 净铆接试件和垫圈/衬套铆接试件拉伸失效以CFRP剪切和铆钉拉脱耦合失效模式主导,垫圈参与二次弯矩承载并发生明显的翘曲变形,而拉脱试件以层板变形折断为最终失效模式,层板内部发生明显铺层分层和基体开裂;然而,衬套铆接试件镦头对层板沿铆钉钉杆方向有效约束强度较弱,拉伸剪切过程的二次弯矩引起的拉脱载荷和拉脱过程中的拉脱力直接导致铆钉拉脱,试件拉剪最终失效模式均为铆钉拉脱失效。

| [1] | YANG G, YANG T, YUAN W, et al. The influence of surface treatment on the tensile properties of carbon fiber-reinforced epoxy composites-bonded joints[J]. Composites Part B: Engineering, 2019, 160: 446-456. DOI:10.1016/j.compositesb.2018.12.095 |

| [2] |

熊健, 李志彬, 刘惠彬, 等. 航空航天轻质复合材料壳体结构研究进展[J]. 复合材料学报, 2021, 38(6): 1629-1650.

XIONG Jian, LI Zhibin, LIU Huibin, et al. Advances in aerospace lightweight composite shell structure[J]. Acta Materiae Compositae Sinica, 2021, 38(6): 1629-1650. (in Chinese) |

| [3] | LEED W, SONG J I. Research on simple joint method using fiber-metal laminate design for improved mechanical properties of CFRP assembly structure[J]. Composites Part B: Engineering, 2019, 164: 358-367. DOI:10.1016/j.compositesb.2018.11.081 |

| [4] | THOPPUL S D, FINEGAN J, GIBSON R F. Mechanics of mechanically fastened joints in polymer-matrix composite structures-a review[J]. Composites Science and Technology, 2009, 69(3/4): 301-329. |

| [5] |

李永兵, 马运五, 楼铭, 等. 轻量化薄壁结构点连接技术研究进展[J]. 机械工程学报, 2020, 56(6): 125-146.

LI Yongbing, MA Yunwu, LOU Ming, et al. Advances in spot joining technologies of lightweight thin-walled structures[J]. Journal of Mechanical Engineering, 2020, 56(6): 125-146. (in Chinese) |

| [6] |

侯赤, 万小朋, 黄河源, 等. 复合材料层合板多钉连接的紧固件连接柔度[J]. 航空学报, 2018, 39(3): 221593.

HOU Chi, WAN Xiaopeng, HUANG Heyuan, et al. Fastener connection flexibility of multi-bolted joint of composite laminate[J]. Acta Aeronautica et Astronautica Sinica, 2018, 39(3): 221593. (in Chinese) |

| [7] | ZHANG Dawei, ZHANG Qi, FAN Xiaoguang, et al. Review on joining process of carbon fiber-reinforced polymer and metal: methods and joining process[J]. Rare Metal Materials and Engineering, 2018, 47(12): 3686-3696. DOI:10.1016/S1875-5372(19)30018-9 |

| [8] | MUND M, LIPPKY K, BLASS D, et al. Influence of production based surface topography and release agent amount on bonding properties of CFRP[J]. Composite Structures, 2019, 216(5): 104-111. |

| [9] |

魏景超, 矫桂琼, 闫照明, 等. 单面螺纹抽钉干涉配合复合材料连接件挤压强度研究[J]. 航空学报, 2013, 34(7): 1627-1635.

WEI Jingchao, JIAO Guiqiong, YAN Zhaoming, et al. Bearing strength of composite joints interference-fitted with blind bolts[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(7): 1627-1635. (in Chinese) |

| [10] | CAO Zengqiang, ZUO Yangjie. Electromagnetic riveting technique and its applications[J]. Chinese Journal of Aeronautics, 2020, 33(1): 5-15. DOI:10.1016/j.cja.2018.12.023 |

| [11] |

冯蕴雯, 刘思宏, 薛小锋. 剪切螺栓群配合间隙概率分布研究[J]. 西北工业大学学报, 2015, 33(5): 794-798.

FENG Yunwen, LIU Sihong, XUE Xiaofeng. Research on fit clearance probability distribution of shear bolt group[J]. Journal of Northwestern Polytechnical University, 2015, 33(5): 794-798. (in Chinese) |

| [12] |

符平坡, 曾祥瑞, 丁华, 等. 树脂基复合材料自冲铆工艺影响因素及研究进展[J]. 复合材料学报, 2023, 40(4): 1819-1840.

FU Pingpo, ZENG Xiangrui, DING Hua, et al. Influencing factors and research progress of self-piercing riveting process for resin matrix composite[J]. Acta Materiae Compositae Sinica, 2023, 40(4): 1819-1840. (in Chinese) |

| [13] |

刘洋, 庄蔚敏. 碳纤维增强树脂复合材料和铝合金温热自冲铆接工艺及接头力学性能[J]. 复合材料学报, 2021, 38(11): 3563-3577.

LIU Yang, ZHUANG Weimin. Joining process and mechanical properties of warm self-piercing riveting for carbon fiber reinforced polymer and aluminum alloy[J]. Acta Materiae Compositae Sinica, 2021, 38(11): 3563-3577. (in Chinese) |

| [14] |

牟伟强, 李原, 张开富, 等. 无头铆钉压铆力数学建模与仿真分析[J]. 西北工业大学学报, 2010, 28(5): 742-747.

MOU Weiqiang, LI Yuan, ZHANG Kaifu, et al. Mathematical modeling for and simulation analysis of flush rivet pressing force[J]. Journal of Northwestern Polytechnical University, 2010, 28(5): 742-747. (in Chinese) DOI:10.3969/j.issn.1000-2758.2010.05.020 |

| [15] |

拓宏亮, 马晓平, 卢智先. 基于连续介质损伤模型的复合材料连接件失效分析[J]. 西北工业大学学报, 2018, 36(5): 848-855.

TUO Hongliang, MA Xiaoping, LU Zhixian. Failure analysis of composite pinned joints based on continuum damage mechanics[J]. Journal of Northwestern Polytechnical University, 2018, 36(5): 848-855. (in Chinese) |

| [16] |

杨洲, 邓金风, 蒋睿嵩, 等. CFRP构件带垫圈铆接损伤及剪切性能研究[J]. 工程科学与技术, 2023, 55(5): 212-220.

YANG Zhou, DENG Jinfeng, JIANG Ruisong, et al. Damage and tensile shearing property investigation of CFRP riveted joints with gaskets[J]. Advanced Engineering Sciences, 2023, 55(5): 212-220. (in Chinese) |