2. 江苏省无锡市新吴区梅村街道办事处, 江苏 无锡 214001;

3. 钢铁研究总院有限公司, 北京 100081

18Ni马氏体时效钢具有较高的强度和硬度(超高抗拉强度, 表面硬度HRC50~54), 兼具良好的韧性和塑性, 是制造航空航天和国防工业装备的一种关键材料, 在航空、航天、精密模具等工业领域获得广泛应用。目前在国内外广泛用作制造火箭发动机壳体、导弹壳体、铀同位素离心分离机高速转筒等高精密承重零件的材料。

18Ni(C250)马氏体时效钢大型航空发动机低压涡轮轴的传统成型过程主要采用自由锻多火次成形, 该方法锻造的材料硬度高、塑性强,但同时还面临锻件流线不一致、温度不均导致的应变死区较大、锻件疲劳性能损害严重、表面质量难以把控及工艺稳定性差等问题[1-3]。为了提高锻件的机械性能, 罗鸿等[4]发现通过细化锻件晶粒尺寸可以同时提高18Ni马氏体时效钢的强度和塑性, 且细化晶粒对18Ni马氏体时效钢的强度增加作用更加明显。Guo等[5]使用DSC研究了C250的连续加热过程, 并将此过程分为4个阶段。310~510℃为马氏体的回复及共格沉淀产生过程; 535~603℃为主要沉淀相形成过程; 635~730℃为奥氏体的逆变过程; 730~800℃为奥氏体生成过程。Kokkonidis等[6]研究了C250在不同时效状态下的组织与机械性能间的联系。王凌旭等[7]建立了18Ni(250)马氏体时效钢的本构方程。任永海等[8]建立了18Ni(250)的热加工图, 并对组织演变规律进行研究。Nathália等[9-11]研究了锻造的18NiC300马氏体时效钢在不同固溶退火温度下的组织和显微组织, 对整个锻造样品的微观结构参数进行了完整的表征。但前人所作工作大部分集中在对材料本身性质的基础研究, 对材料本身的形状及相应压缩手段并没有更加深入的研究。且加工处理后的材料部分区域应变仍然较大, 材料机械性能没有得到明显的改善。因此迫切需要研究出一种坯料优化的方法。

根据先前所做得知, 锻件锻造温度为1 050℃, 等效应变达到1.0以上时, 锻后组织具有良好的均匀性。为此首先需要对挤压成形过程坯料的金属流动规律进行研究, 然后根据挤压过程中大头端应变区的应变演化规律对挤压坯料进行优化, 最后对影响锻件整体应变场、温度场和成形质量的其余6个工艺参数设计正交实验寻找影响规律。

1 实验材料与方案本实验所用的超高强度马氏材料体时效钢C250由北京钢铁研究总院提供。原料为锻造开坯的ϕ270 mm×125 mm棒材, 炉号为12242200024, 屈服强度1 870 MPa, 抗拉强度1 945 MPa, 伸长率9%, 面缩率57%。先对材料进行切削, 同时观察零件是否存在夹层、裂纹和折叠等缺陷, 然后分别采用高温锻造、循环热处理和固溶工艺对坯料进行热处理。本文主要针对预制的终锻成型工艺进行研究。本文采用Deform-2D等锻压成型数值模拟软件对C250钢的成型工艺进行仿真分析, 获取其金属流动规律、应力应变关系, 然后确定影响成型工艺参数, 优化坯料的结构模形, 最终提高产品良品率。

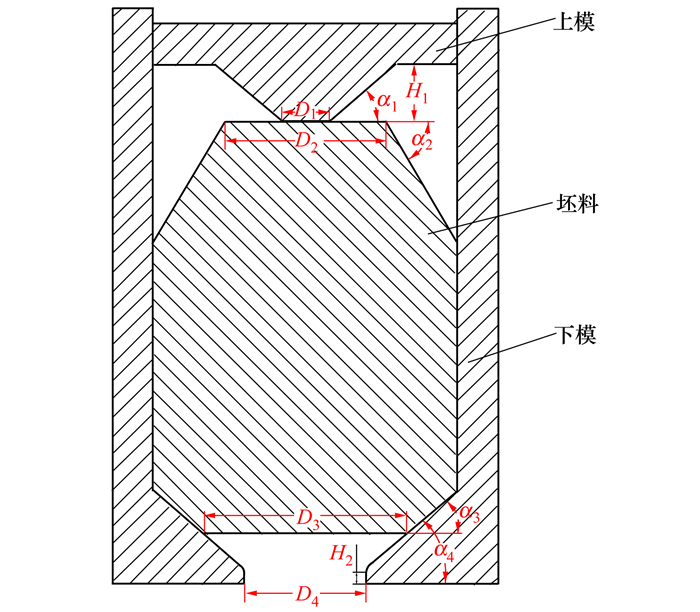

2 数值模拟根据终锻产品的零件结构, 预估型腔内金属流动趋势。本文引用二维有限元数值仿真方法和Deform-2D软件来模拟锻件成形时金属的流动方向, 还可以全过程监控挤压件内部场变量的变化趋势。在计算机上完成了前期的大量探索实验, 节约了实验成本, 提高了实验效率。低压涡轮轴锻件的挤压变形属于轴对称成形, 实际成形过程中的挤压筒、上模和坯料的相对位置如图 1所示, 上模在液压的驱动下将坯料从下模孔中挤出, 坯料直径与挤压筒直径均为375 mm。

|

| 图 1 挤压成形几何模型 |

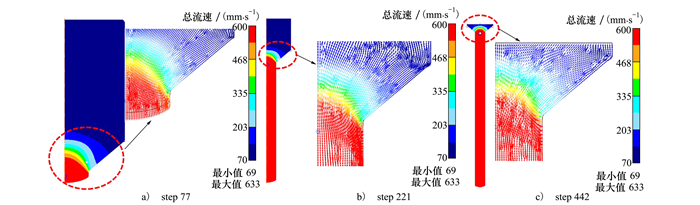

图 2为18Ni(C250)马氏体时效钢挤压成形过程中速度场的分布云图。当金属坯料刚突破下模口时, 出口处沿着管壁方向的金属流动速度明显慢于中心金属的流动速度。而坯料突破下端口开始稳定挤压以及快要结束挤压时, 挤压口处出现明显的速度分层。这是因为金属坯料在流经挤压带时, 产生了较大的摩擦力, 坯料的流动性受阻, 速度减慢。突破下端口后坯料从上到下流动速度逐渐增大, 上端未到达挤压口的坯料速度与液压机下行速度保持一致, 处于刚性平移状态。

|

| 图 2 C250钢低压涡轮轴挤压件挤压成形中金属流动速度场分布云图 |

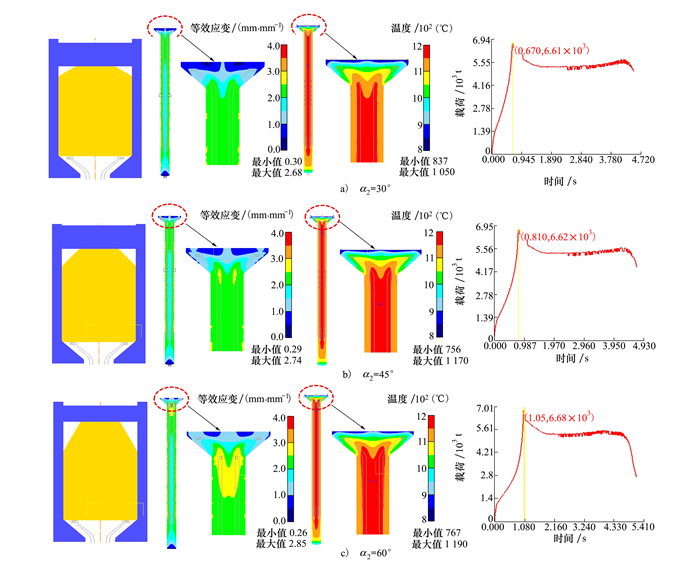

为了揭示坯料尺寸和形状对挤压变形工艺的影响规律,选取柱状坯料进行挤压成形对比试验。发现在锻件大头端出现大范围的应变死区, 严重影响了锻件的机械性能。为了能够有效消除应变死区, 设计坯料上端直径D2为200 mm, 坯料上锥角α2分别为30°, 45°和60°, 揭示应变分布的变化与坯料上端形状之间的关系。

图 3为不同形状坯料锻件应变场和温度场分布情况。随着坯料上锥角角度不断增大, 大头端应变区域面积逐渐减小。该原因归于, 坯料的上锥角增大, 使挤压初期坯料上端面的金属可以更加自由剧烈地流动, 从而发生更大变形, 减小了应变死区的面积。但是并不是坯料上锥角越大越好。上锥角尺寸过大, 相应的坯料长度就会增大, 体积增加。而坯料一般采用感应加热, 加热时越靠近感应线圈的部位加热速度越快, 温度越高。外部加热到温时, 远离线圈的部分未到温, 导致了坯料各部分温度分布不均匀。在进行挤压时, 各部分金属塑性和流动性都不一致, 变形情况难以预测。当远离感应线圈的部分到温后, 坯料的外部材料温度过高产生过烧。而且坯料锥角越大, 在加热结束将坯料转移至挤压筒的过程也会操作不便。因此在现有工艺下, 建议采用坯料锥角α2为60°, 坯料上端直径D2为200 mm。同时从图 3可以看出随着坯料锥角的增大, 金属初始流动速度的增加, 产生的温升使得挤压结束后挤压件的最低温度也在逐渐升高。

|

| 图 3 单锥坯料挤压后的挤压件应变与温度分布云图 |

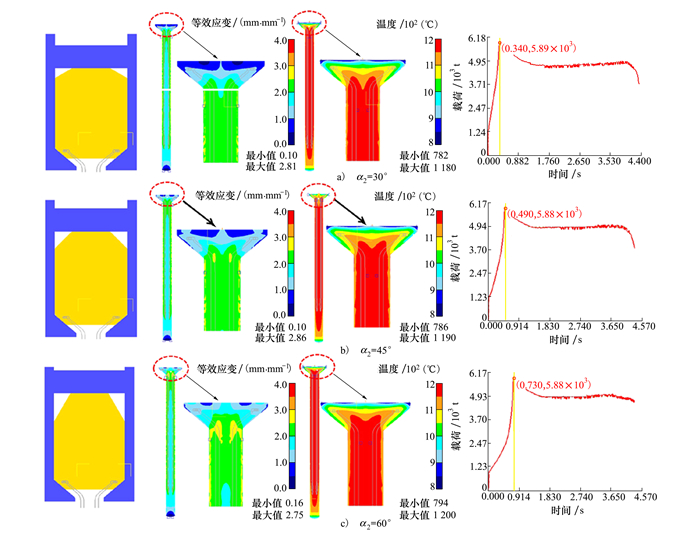

在确定坯料上端最佳的直径与锥角后, 发现整个挤压过程中的峰值载荷始终保持在6 650 t左右, 并没有因为坯料上端的优化而下降。因此尝试通过改变下模形状使坯料得到进一步优化。将坯料下端设计成直径250 mm, 锥角与下模锥角皆为40°。结果如图 4所示, 将坯料的下端也加工成锥形后, 对于锻件大头端的应变分布并无太大影响, 说明坯料下端形状的改变对于锻件大头端的应变和温度分布来说并无影响。从载荷的峰值变化看, 将坯料下端加工成锥形试样后, 锻件的载荷峰值明显下降, 从单锥形坯料的6 650 t左右下降到双锥形坯料的5 880 t左右, 工艺的可实施性获得明显提升。因此, 建议将坯料上端设计成直径D2为200 mm, 坯料上锥角α2为60°, 下端直径为250 mm, 锥角与下模锥角皆为40°。

|

| 图 4 双锥坯料挤压后的锻件应变与温度分布云图 |

为了能够减小实验中随机因素的影响, 更好地控制环境变量, 设计了正交实验。从图 5a)可知, 下模锥角对于应变区截面宽度X的大小有着显著性影响, 随着下模具锥角的增大, 应变区截面宽度X逐渐减小。造成这种情况有两方面原因:①下模角越小, 坯料的流动阻力越大, 流动性变差, 更容易出现应变死区; ②随着下模锥角的减小, 零件在锻件的位置会相对靠上, 在最终成形的锻件中, 图 5a)中尺寸S(压余尺寸)会相应增大, 这也会导致了小应变区截面宽度X的增大。为了确保锻件最终成形质量, 本文采用锥角为40°或50°的下模。

|

| 图 5 大头端及小头端小应变区和杆部稳定区长度与各因素变化图 |

图 5b)为锻后小头端应变区长度与各因素变化示意图。图中显示, 随着挤压比和下模具锥角的增大, 小头端小应变区长度Y值在不断减小。出现这种现象的原因在于, 在挤压筒直径保持不变的情况下, 随着挤压比的增大, 下模出口直径减小,而出口直径减小, 坯料流经下模出口时, 阻力增大, 坯料承受较大的变形, 因此应变区的长度也在同步减小。而随着下模锥角的增大, 材料的流动性提高, 坯料在下模出口处的变形程度相应增加, 导致了应变区的长度减小。综上所述, 建议采用较小的下模出口直径和锥角较大的下模。

从图 5c)中得出, 挤压比对于杆部稳定区域平均应变的影响最大, 杆部稳定区的平均应变随着挤压比的减小在逐渐减小。主要原因归于, 金属坯料流经下模出口时, 流动直径突然变小, 促使坯料与挤压带间的摩擦激烈增加, 金属流速减慢, 使得外柱面的金属流速慢于中心流速, 杆部的稳定应变区域从心部到表面出现分层, 但随着挤压比的不断减小, 下模出口直径也在不断增大, 坯料与下模出口的摩擦减小, 这时心部的大应变层开始向杆部表面转移, 在挤压出口直径为150 mm时, 分层在2.0~2.5的应变区域将完全包裹零件所在位置。为了保持杆部零件所在位置平均应变值较大同时又具有良好的均匀性, 建议在实际生产中采用150 mm的挤压模进行生产。

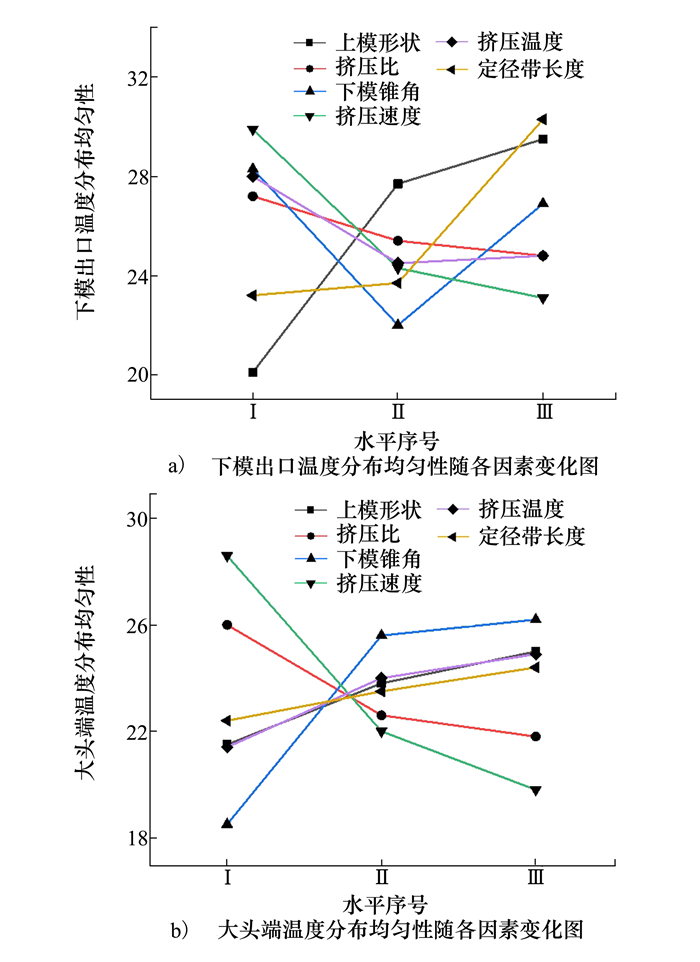

3.4 各因素对温度分布的影响 3.4.1 下模出口温度分布均匀性图 6a)显示了下模出口温度均匀性与各因素间的关系, 随着上模凸台高度的增加, 出口温度均匀性变差。这归因于在挤压的终了阶段, 由于上模的推动作用, 坯料的流动速度越来越快, 温升也越来越大, 心部与表面温差开始变大。随着定径带长度的增大, 锻件的出口温度均匀性开始恶化, 原因在于随着定径带长度的增大, 坯料在经过下模时, 阻力开始变大, 由于挤压心部温度开始升高, 杆部外表面由于摩擦面积增大, 温度也进一步增大, 导致了内外温度均匀性开始恶化。随着挤压速度的增大, 温度均匀性提高。原因在于随着挤压速度的提高, 坯料迅速经下模流出, 温升时间较短, 温度升高有限。随着挤压比的减小, 也就是下模出口直径的增大, 出口温度均匀性逐渐提高, 原因在于出口直径的变大, 使得坯料的流动阻力开始减小, 杆部温升开始降低, 从心部到表面温度逐渐趋于一致。此外还发现在下模锥角与零件锥角保持一致选择40°以及挤压温度为1 050℃时, 出口温度均匀性都较优。综上所述, 建议上模选择平模、下模锥角选择40°、挤压速度选择100或150 mm/s, 挤压温度选择1 050 ℃以及定径带长度选择5 mm或15 mm。

|

| 图 6 下模出口及大头端温度分布均匀性随各因素变化图 |

图 6b)显示, 随着下模锥角的增大, 大头端温度分布的均匀性开始恶化, 主要原因归结于, 随着下模出口的变化, 坯料所在的位置逐渐下降, 导致锻件大头端越来越多的地方发生温升。随着挤压速度的提升, 大头端温度均匀性提高, 这是由于在挤压过程中, 挤压速度越快, 挤压整个阶段的耗时越短, 坯料与模具之间产生的热传导效应的热损失越少, 大头端区域的温升越低, 能量损失越少, 这就使得温度分布的均匀性较好。随着挤压比的减小, 也就是下模出口直径的增大, 金属配料流经下模出口时的摩擦减小, 温升降低, 大头端温度分布的均匀性好转。此外, 随着挤压上模凸台高度的增加, 大头端的温度分布开始恶化。主要原因在于上模凸台高度越大, 对锻件大头端的侵蚀越深, 坯料与上模间的接触面积越大, 热传导越多, 进而导致温度降低, 分布均匀性恶化。综上所述, 建议选择上模形状为平模、出口直径选择150 mm、下模具锥角定为30°或40°、挤压速度选择150 mm/s、挤压温度与定径带长度可与其他宏观变量配合选用。

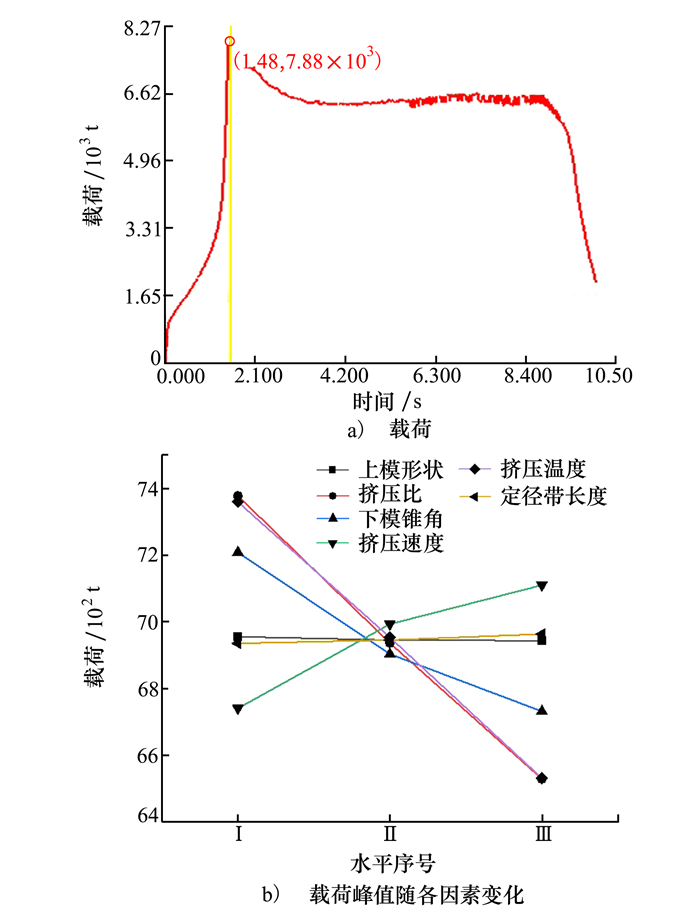

3.5 各因素对载荷峰值的影响如图 7b)所示,随着挤压比的降低, 载荷峰值明显下降, 主要归因于下模出口直径增大, 导致坯料流经下模时摩擦力减小, 流动阻力降低, 材料更易于流动。随着挤压温度的升高, 载荷峰值也在迅速降低, 原因在于随着初始温度的升高, 坯料的塑性越好, 金属变形抗力减小。随着下模锥角的增大, 载荷峰值也在逐渐下降, 原因在于下模锥角越大对于坯料经过挤压带时的流动阻力就越小。随着挤压速度的提高, 载荷峰值逐渐升高, 原因在于挤压速度越大, 单位时间流过出口的坯料越多, 在出口直径不变的情况下, 金属坯料流出受阻就对上模造成反作用力增加载荷峰值。基于此, 在不超过设备吨位同时又可以发挥设备最大能力的情况下, 建议下模出口直选择150 mm; 温度1 050或1 080 ℃; V选择50或100 mm/s; 下模锥角选择40°或50°。

|

| 图 7 挤压时载荷及其峰值随各因素变化图 |

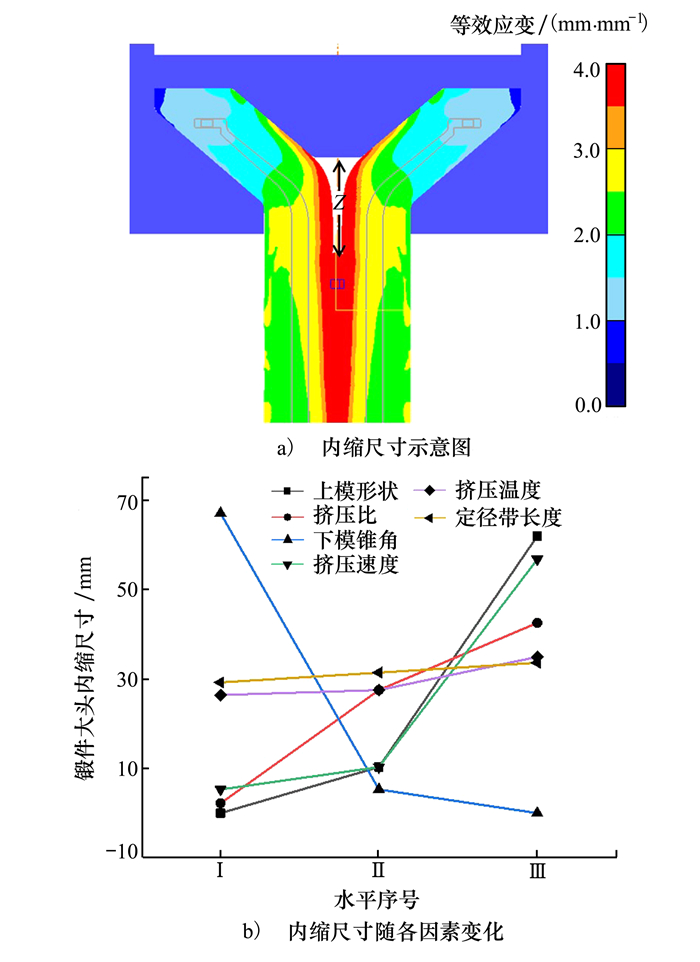

从图 8b)可以看出, 随着下模锥角增加, 锻件内缩尺寸逐渐减小, 在下模尺寸为50°时几乎没有发生内缩现象, 主要原因归结于, 下模锥角增大的同时, 上模与定径带之间的垂直距离变大, 延缓了内缩发生的时间。随着上模凸台高度的增加, 内缩产生的距离越来越大, 原因归于上模凸台高度的增加直接缩短了上模与定径带间的距离。随着挤压速度的提升, 内缩尺寸也在不断变大, 原因在于随着挤压速度的增大, 锻件心部金属的流动速度也随之增大, 使锻件心部和柱状面的流动速度差越来越大, 加快了锻件内缩的速度, 使得内缩尺寸迅速增加。内缩尺寸也会随着挤压比的减小而增大, 原因在于下模出口直径的增大使得坯料流动越快, 内缩受到的拉应力增大。基于此, 建议选择上模形状为平模、下模具锥角定为40°或50°、挤压速度选择50或100 mm/s、出口直径定为挤压温度与定径带长度可与其他宏观变量配合选用。

|

| 图 8 内缩尺寸示意及各因素影响图 |

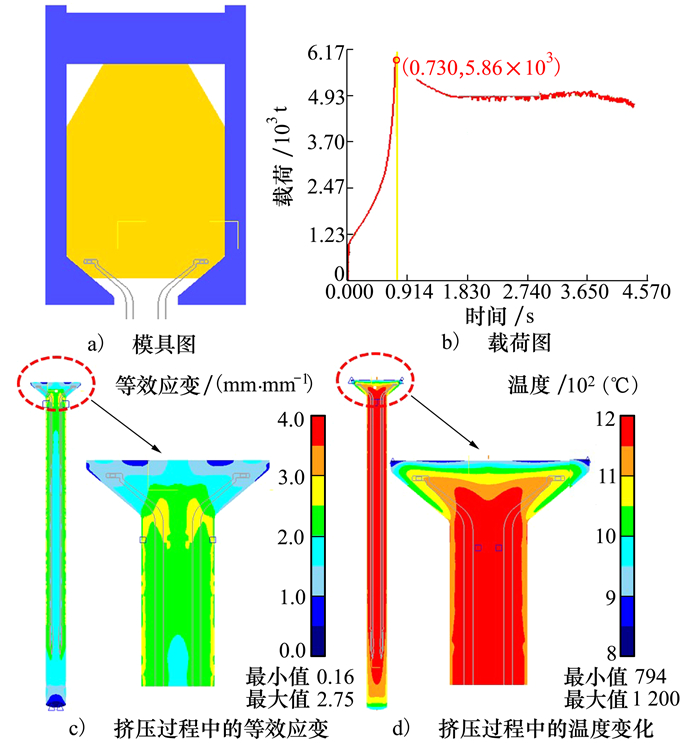

经过第3节各因素对于锻件成形质量的影响规律研究, 最终方案确定为上平模、下模出口直径150 mm, 挤压比为2.5, 下模锥角为40°, 挤压速度100 mm/s, 挤压温度1 050 ℃, 定径带长度15 mm。

图 9为最终方案的模拟结果。锻件顶部并没有出现内缩现象, 载荷峰值为5 860 t, 是以上所有成形方案中出现的最小载荷峰值。锻件大头端上靠近挤压筒的应变区长度为15.4 mm, 完全满足后续实验环的取样要求。小头端小应变区长度为105.7 mm, 在上述方案中属于较优水平。杆部稳定区域的平均应变为2.05, 虽然没有达到最大值, 但是在锻后也可以完成完全再结晶。锻件出口温度和大头端零件所在位置温度方差分别为11.66和16.58, 优于上述大部分方案中的温度分布均匀性。

|

| 图 9 热挤压成形最终模拟方案 |

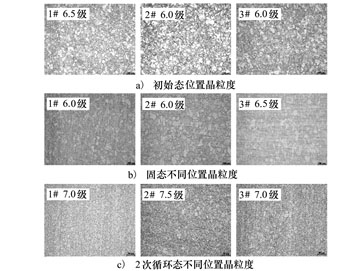

为了研究所产锻件是否合规, 分别对大头端锻态晶粒度、固溶态晶粒度和2次循环后晶粒度做相应的金相表征。大头端锻态晶粒度金相如图 10a)~10c)所示, 1#、2#、3#晶粒度级分别为6.5级、6.0级和6.0级, 由于锻件尺寸较大, 在锻后冷却较慢, 所以实际的锻态晶粒度在经过完全再结晶以后又都变为6级左右晶粒; 固溶态晶粒度金相如图 10d)~10f)所示, 1#、2#、3#晶粒度级别依次为6.0级、6.0级和6.5级; 2次循环后晶粒度金相如图 10g)~10i)所示, 1#、2#、3#晶粒度级别依次为7.0级、7.5级和7.0级。

|

| 图 10 锻件大头端经不同热处理锻后在不同位置的晶粒度 |

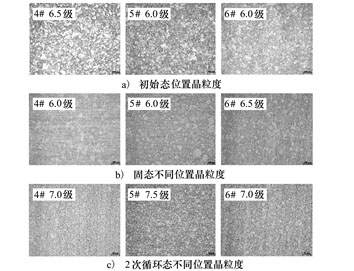

后又对小头端锻态晶粒度、固溶态晶粒度和两次循环后晶粒度做相应的金相表征。小头端锻态晶粒度金相如图 11a)~11c)所示, 4#、5#、6#晶粒度级别分别为6.5级、6.0级和6.0级。固溶态晶粒度金相如图 11d)~11f)所示, 4#、5#、6#晶粒度级别分别为6.0级、6.0级和6.5级。两次循环后晶粒度金相如图 11g)~11i)所示, 4#、5#、6#晶粒度级别分别为7.0级、7.5级和7.0级。

|

| 图 11 锻件小头端经不同热处理锻后在不同位置的晶粒度 |

大头端和杆部锻态晶粒度较为均匀, 约为6.0级, 2次循环热处理后, 锻件晶粒度明显得到细化, 约为7.0级左右。2次循环热处理后得到的晶粒度已经可以满足要求, 无需进行3次循环热处理, 由此证明根据前文中C250马氏体时效钢热加工窗口中给出的挤压温度生产出的锻件与锻件模拟优化的结果完全符合。由此证明C250钢的热加工工艺窗口对于低压涡轮轴锻件的生产具有重要的指导意义。

5 结论本文以18Ni(C250)马氏体时效钢热挤压过程中的材料流动规律为基础, 对挤压过程中的坯料进行了设计和优化, 然后分析了挤压过程中各影响因素对锻件成形质量的各评价指标的影响规律, 研究揭示了关键挤压参数上模形状、挤压比(λ)、下模锥角(α4)、挤压速度(v)、坯料初始温度(T0)和定径带长度(H2)对于载荷峰值、锻件顶部内缩尺寸Z、大头端外径应变区宽度X、小头端应变区长度Y、杆部稳定区应变均匀性、出口温度均匀性和锻件大头端零件所在位置温度均匀性的影响规律, 结果表明:

1) 单锥形坯料与柱形坯料相比, 可以在变形刚发生时就产生较大应变, 并且随着坯料流动可以减小坯料大头端的应变死区, 坯料的上端直径越小, 锥角越大, 等效应变越大、范围越广。将坯料下端加工成与挤压下模相同的锥形可以有效降低挤压过程中的载荷峰值。

2) 随着上模凸台高度的增加, 锻件出口温度和大头端零件所在位置温度均匀性开始恶化, 锻件顶部收缩尺寸Z开始增大。

3) 随着挤压比的减小, 锻件小头端的应变死区长度Y开始变大, 杆部稳定区的平均应变开始降低, 挤压出口和大头端零件所在位置温度均匀性开始恶化, 载荷峰值开始降低, 锻件顶部收缩尺寸Z开始增大。

4) 随着下模锥角的增大, 锻件小头端的应变死区长度Y开始减小, 出口温度均匀性先上升后下降, 在40°时取得最优, 大头端零件所在位置温度均匀性逐渐恶化, 载荷峰值逐渐降低, 锻件顶部收缩尺寸Z逐渐减小。

5) 随着挤压速度的增大, 锻件出口温度和大头端零件所在位置温度均匀性逐渐好转, 载荷峰值逐渐增大, 锻件顶部收缩尺寸Z逐渐增大。

6) 随着挤压温度的升高, 锻件出口温度均匀性变化不大, 大头端零件所在位置温度均匀性有较明显提升, 载荷峰值逐渐降低, 锻件顶部收缩尺寸Z变化不大。

7) 定径带长度的增加, 对锻件出口温度和大头端零件所在位置温度均匀性略有提升作用, 对其余成形质量指标影响不大。

| [1] |

张鹏, 夏琴香, 李哲林, 等. 长轴类大锻件自由锻造工艺研究[J]. 锻压技术, 2011, 36(1): 21-25.

ZHANG Peng, XIA Qinxiang, LI Zhelin, et al. Study on free forging process of large forgings with long axis[J]. Forging Technology, 2011, 36(1): 21-25. (in Chinese) |

| [2] |

高东升, 李亚峰, 李富生, 等. 大型轴锻件生产工艺研究[J]. 热加工工艺, 2020, 49(1): 120-122.

GAO Dongsheng, LI Yafeng, LI Fusheng, et al. Research on production process of large shaft forging[J]. Hot Working Technology, 2020, 49(1): 120-122. (in Chinese) |

| [3] |

李健. 基于车铣复合的低压涡轮轴加工工艺研究[J]. 河南科技, 2019(23): 53-54.

LI Jian. Research on machining technology of low pressure turboshaft based on turn-milling compound[J]. Henan Science and Technology, 2019(23): 53-54. (in Chinese) |

| [4] |

罗鸿, 尹钟大, 朱景川, 等. 晶粒尺寸对18Ni马氏体时效钢力学性能的影响[J]. 材料科学与工艺, 2000, 8(1): 59-62.

LUO Hong, YIN Zhongda, ZHU Jingchuan, et al. Effect of grain size on mechanical properties of 18Ni maraging steel[J]. Materials Science and Technology, 2000, 8(1): 59-62. (in Chinese) |

| [5] | GUO Z, SHA W, LI D. Quantification of phase transformation kinetics of 18wt% Ni C250 maraging steel[J]. Materials Science & Engineering A(Structural Materials: Properties, Microstructure and Processing), 2004, 373(1/2): 10-20. |

| [6] | KOKKONIDIS P, PAPADOPOULOU E, RIZOS A, et al. Microstructure mechanical property relationships in a maraging 250 steel[J]. Materials Science, 2008, 2: 445-446. |

| [7] |

王凌旭, 蒋欣, 代发明, 等. 18Ni马氏体时效钢高温变形本构关系研究[J]. 热加工工艺, 2016, 45(19): 153-155.

WANG Lingxu, JIANG Xin, DAI Faming, et al. Study on high temperature deformation constitutive relationship of 18Ni maraging steel[J]. Hot Working Technology, 2016, 45(19): 153-155. (in Chinese) |

| [8] |

任永海, 赵飞, 严琰, 等. 18Ni马氏体时效钢热变形行为[J]. 兵器材料科学与工程, 2013, 36(1): 114-117.

REN Yonghai, ZHAO Fei, YAN Yan, et al. Thermal deformation behavior of 18Ni maraging steel[J]. Ordnance Materials Science and Engineering, 2013, 36(1): 114-117. (in Chinese) |

| [9] | NATHÁLIA C F, OLIVEIRA C A S D, MASOUMI M, et al. Microstructural variations at different distance from the surface in forged 18NiC300 maraging steel[J]. Journal of Materials Research and Technology, 2018, 8(1): 6-14. |

| [10] | HOU H, QI L, ZHAO Y H. Effect of austenitizing temperature on the mechanical properties of high-strength maraging steel[J]. Materials Science and Engineering: A, 2013, 587: 209-212. |

| [11] | HOU H, LI H, JIN Y, et al. Effect of heat treatment temperature on the mechanical properties of low-temperature high strength maraging steel[J]. Materials Science and Engineering: A, 2014, 601: 1-6. |

2. Meicun Sub-District Office, Xinwu District, Wuxi City, Jiangsu Province, Wuxi 214001, China;

3. Central Iron and Steel Research Institute Co, Ltd, Beijing 100081, China