2. 西北工业大学 工业工程与智能制造工信部重点实验室, 陕西 西安 710072;

3. 西安科技大学 机械工程学院, 陕西 西安 710054

针对高端装备单元化制造系统, 鉴于模型特殊性, 传统重要度模型无法衡量系统中不同设备之间重要度差异, 同时考虑到单元化制造系统加工零件过程是一个时间序列加工过程, 本文将时间序列引入重要度模型, 提出基于时间序列重要度。

重要度是指系统中一个或多个组件的状态变化对整个系统可靠性的影响, 重要度可以通过识别系统的薄弱环节来合理分配资源, 并为系统的可靠性提升和优化设计提供理论支撑。1969年, Birnbaum第一次提出二态系统的重要度分析方法, 同时, 其将重要度分成了3类: 第一类为结构重要度; 第二类为可靠性重要度;第三类为寿命重要度。

2011年, 司书宾等[1]针对二态系统提出一种组(部)件综合重要度计算方法, 通过定理证明了二态系统组(部)件综合重要度的物理意义。2016年, 兑红炎等[2]探讨了重要度计算方法对装备可靠性鉴定试验优化的作用机理,提出了一种基于重要度理论的改进型装备可靠性鉴定试验优化方法。2017年, 任超等[3]引入交叉熵方法计算全局重要性测度, 解决传统重要抽样法存在重要抽样函数难以确定的困难。2020年, Mi等[4]提出了一种新的方法来量化系统中存在混合不确定性时常见原因故障的重要度。他用贝叶斯网络对概率共因故障进行建模, 引入概率盒(边界分析法)对混合不确定性进行建模, 并量化不确定性对系统可靠性的影响, 最后通过数值算例验证了该方法的有效性。2021年Fu等[5]提出了一种在T&D&C网络相互依赖的背景下的组件重要性评估方法。其独特性在区域传输、分配和通信(T&D&C)系统中得到了验证。2022年, Li等[6]提出了7个组件弹性重要性度量, 并提出了一种基于蒙特卡罗的方法来分析上述弹性重要性度量, 并以一个交通网络为例验证了该方法的有效性。同年, Barabadi等[7]考虑到由1台铲车和6辆卡车组成的采矿车队的操作环境的可用性重要度, 使用Cox回归模型分析了考虑所有影响因素(协变量)的机器的可靠性和维修性特征。2022年, 白光晗等[8]分别建立无人机集群在一维、二维空间的Birnbaum重要度和综合重要度分析模型, 确定集群中的薄弱环节和关键无人机, 并验证了其正确性和有效性。同年王子欣等[9]结合基于复杂系统理论的电力通信网节点重要度评估指标集, 提出基于正态云组合权重法与变权重系数的节点重要度评估机制, 实现电力通信网节点重要度评估。

1 单元化制造系统可靠性建模单元化制造系统中每个单元是一个典型的多阶段任务系统(phased-mission systems), 即制造单元中每个设备的加工过程属于制造单元生产任务的一个阶段。多阶段任务系统是针对多个、连续和非重叠任务执行过程的系统描述。本文针对的系统由多个单元组成, 每个单元内部有多台设备, 单元内部设备串联连接。一套装备所有零件需要经过至少一个单元中的若干个设备的加工。

本文通过失效率分析系统中设备的退化过程, 设备失效率是指设备在某一时刻处于正常状态, 而在该时刻后单位时间内出现故障的概率, 设备失效率能够描述设备寿命分布概率, 描述设备加工性能状态, 而且使用失效率作为设备退化过程的指标能够降低运算复杂度、提高计算效率。

基础退化过程是指在某阶段设备不参与加工零件的任务, 即没有加工零件时设备处于正常的退化过程。加工退化过程是指在某阶段设备参与零件加工任务, 设备受到不同被加工零件冲击的影响而处于动态的退化过程。

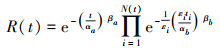

Weibull分布能够灵活地描述递增、递减和稳定等不同的失效率形式, 在基础退化与加工退化过程中, 均采用Weibull分布作为机器连续递增失效率的分布函数。在加工退化过程中, 设备在t时刻加工完成第N(t)个零件, 当前设备失效率增量可以表现为在该时刻之前设备完成加工的所有零件产生的失效率增量的累积, 在时刻t加工完成第N(t)件零件的设备可靠性为

|

(1) |

式中:ti表示设备加工完成零件i所花费的时间;N(t)表示到t时设备加工完成的零件数量。参数αa, βa分别为设备基础退化连续递增失效率的Weibull分布的尺度参数和形状参数, 满足βa>1, αb, βb分别为设备加工退化失效率增量的Weibull分布的尺度参数和形状参数, 满足βb>1;εi为不同零件对设备退化的影响系数, εi取大于0的数。

鉴于单元内部设备为串联连接, 在t时刻完成所有加工任务的制造单元的可靠性是其内部所有设备的可靠性乘积, 即为

|

(2) |

式中,Nn表示单元中设备的数量。

任意时刻系统的可靠性由此时刻之前所有参与加工零件的设备不发生故障的概率表示。

根据问题描述做以下假设:

1) 高端装备的零件集已知, 由多种零件组成, 单元化制造系统由多个单元组成, 每个单元有多台设备;

2) 整套装备在系统中加工工艺路径已知, 在设备加工完成零件的时刻确定时, 基础退化不变, 本文不考虑基础退化部分参数变化;

3) 加工退化部分有3类可变参数, 本文为简化计算过程, 假设不同零件对同一设备造成退化影响的参数均相同;

4) 零件在系统加工过程中, 其在设备上的加工时间是固定的, 在单元中的加工时间也是固定的, 其在单元中加工时间等于在此单元中所有参与加工的设备上加工时间之和;

5) 单元化制造系统只有一种状态, 即整个系统中所有零件全部加工完成。

2 加工设备时间序列重要度分析方法考虑实际情况, 设备在加工零件前的状态是确定的, 故基础退化部分与加工零件过程无关, 仅与加工完工时刻有关。基础退化部分在工艺路径确定后, 其值大小保持不变。任意时刻, 设备累计加工退化失效率是可求的, 所以设备以及整个单元化制造系统任意时刻的可靠性可求。

单元化制造系统加工过程中, 单元中的设备可能加工0个、1个或多个零件。如果设备不参与任何零件的加工, 此设备重要度为0;如果设备参与加工1个或者多个零件, 那么此设备的可靠性变化对整个系统的可靠性有影响。对一个设备, 假设其t1时刻的可靠性为xt1, 此时系统可靠性为yt1, t2时刻的可靠性为xt2此时系统的可靠性为yt2, t3时刻的可靠性为xt3, 此时系统的可靠性为yt3, …, 且整个系统全部零件加工完成需要的时间为tn, 那么在整个系统加工过程可求出tn组设备和系统的可靠性组合, 记为: (xt1, yt1), (xt2, yt2), (xt3, yt3), …, 为了简化计算过程, 在计算设备的重要度过程中做以下假设:

1) 所取的时间点是离散的, 且时间点必须为所有单元中某单元加工完工时间。

2) 在取得的时间点上, 如果某单元仍在加工零件, 这时不考虑此单元中所有设备加工零件对设备以及系统的可靠性变化影响。

根据模型可知, 任意时刻设备的可靠性由基础退化和加工退化共同决定, 且单元中所有设备为串联连接, 故单元可靠性为所有设备的可靠性的乘积, 系统的可靠性为所有单元的可靠性乘积。任意时刻设备的可靠性不小于单元的可靠性, 单元的可靠性不小于系统的可靠性。

鉴于模型特殊性, 整个加工过程是一个时间序列, 狭义求偏导的重要度模型不能够很好描述本文中设备重要度。考虑到任意时刻系统可靠性小于设备可靠性, 系统可靠性很大程度上由所有设备中可靠性最小的设备决定, 即所有设备中可靠性最接近于系统可靠性的设备, 故基于设备可靠性和系统可靠性之间的距离给出设备重要度模型。根据分析, 对于某一个设备, 其基于时间序列重要度计算流程如下:

1) 获取单元化制造系统工艺路径、零件在设备上加工时间和基础退化与加工退化分布函数的参数值;

2) 根据工艺路径寻找设备所在的单元加工完零件的时间点t1, t2, t3…(设备在单元中参与零件的加工);

3) 计算t1时刻设备的可靠性xt1, 系统的可靠性yt1, 并记录为(xt1, yt1);

4) 判断设备是否还需要加工零件;

5) 若还需要加工零件, 那么选择下一个时间点并返回步骤3);

6) 若不需要加工零件, 利用公式(3)计算重要度, 或使用计算机进行一元线性拟合;

7) 通过公式(3)求得的结果或将曲线斜率记录为此设备在整个系统加工过程中基于时间序列设备的重要度值。

根据设备的可靠性和系统可靠性关系可知,当设备重要度值大于1时,设备重要度值越小,设备的可靠性越接近于系统的可靠性,单位设备的可靠性变化会导致系统的可靠性变化更大,系统的可靠性受设备的可靠性影响越大,即设备越重要。当设备重要度小于1时,即重要度为0,此时设备不参与整套装备的加工过程。

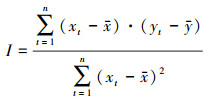

|

(3) |

式中:xt表示不同时间点设备的可靠性;yt表示对应时间点系统的可靠性;n表示时间点总数;x, y分别表示多个时刻设备的可靠性均值和系统的可靠性均值;I表示基于时间序列重要度值。

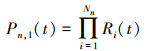

考虑到实际生产过程中系统中的设备过多, 如果逐个设备计算重要度会导致计算过程过于繁琐, 故为简化计算过程, 对于整个系统所有设备, 其基于时间序列重要度计算流程如下:

1) 获取单元化制造系统工艺路径、零件在设备上加工时间和基础退化和加工退化分布函数的参数值;

2) 根据工艺路径相对均匀选择若干个时间点;

3) 计算每一个时间点上所有设备的可靠性和系统的可靠性值, 并记录;

4) 对每个设备所有记录数据进行筛选, 筛选准则为: 以设备的可靠性数据为筛选依据, 当某个时间点设备的可靠性值与上一个时间点设备的可靠性值相同时, 说明上一个时间点到此时间点之间的这段时间中设备没有加工零件, 删除此时间点对应的设备的可靠性值和系统的可靠性值, 在最终筛选后的数据中, 不同时间设备的可靠性值均不同;

5) 利用公式(3)计算所有设备的重要度, 或使用计算机进行一元线性拟合;

6) 通过公式求得的值或将曲线斜率记录为此设备在整个系统加工过程中基于时间序列设备重要度。

基于前文所述求整个系统所有设备的重要度流程图如图 1所示。

|

| 图 1 设备重要度求解流程图 |

本节以1个10个单元的加工系统为例, 其中每个单元中有4台设备, 加工1套装备, 计算所有设备的重要度, 具体计算过程如下:

1) 获取装备加工工艺路径、零件在设备上加工时间(见表 1)和零件对设备退化影响系数。

| 制造单元 | 加工零件 | 设备1 | 设备2 | 设备3 | 设备4 |

| 1 | 10 | 14 | 15 | 12 | 0 |

| 1 | 1 | 14 | 15 | 12 | 0 |

| 1 | 9 | 15 | 18 | 12 | 0 |

| 2 | 11 | 10 | 12 | 18 | 7 |

| 2 | 8 | 10 | 12 | 18 | 7 |

| 2 | 7 | 10 | 12 | 18 | 7 |

| 3 | 13 | 14 | 14 | 18 | 0 |

| 3 | 11 | 8 | 12 | 14 | 0 |

| 3 | 12 | 14 | 14 | 18 | 0 |

| 3 | 10 | 8 | 5 | 10 | 0 |

| 3 | 1 | 8 | 5 | 10 | 0 |

| 3 | 14 | 14 | 14 | 18 | 0 |

| 3 | 7 | 8 | 12 | 14 | 0 |

| 3 | 8 | 8 | 12 | 14 | 0 |

| 4 | 9 | 14 | 12 | 11 | 0 |

| 5 | 2 | 11 | 5 | 10 | 9 |

| 5 | 6 | 11 | 5 | 10 | 9 |

| 5 | 5 | 11 | 5 | 10 | 9 |

| 6 | 3 | 13 | 12 | 12 | 0 |

| 6 | 4 | 13 | 12 | 12 | 0 |

| 7 | 13 | 16 | 18 | 10 | 0 |

| 7 | 12 | 16 | 18 | 10 | 0 |

| 7 | 14 | 16 | 18 | 10 | 0 |

| 8 | 11 | 11 | 9 | 12 | 0 |

| 8 | 2 | 13 | 11 | 12 | 0 |

| 8 | 5 | 13 | 11 | 12 | 0 |

| 8 | 6 | 13 | 11 | 12 | 0 |

| 8 | 7 | 11 | 9 | 12 | 0 |

| 8 | 8 | 11 | 9 | 12 | 0 |

| 9 | 3 | 12 | 13 | 13 | 13 |

| 9 | 4 | 12 | 13 | 13 | 13 |

| 9 | 13 | 7 | 5 | 6 | 7 |

| 9 | 2 | 10 | 10 | 12 | 13 |

| 9 | 5 | 10 | 10 | 12 | 13 |

| 9 | 12 | 7 | 5 | 6 | 7 |

| 9 | 6 | 10 | 10 | 12 | 13 |

| 9 | 14 | 7 | 5 | 6 | 7 |

| 10 | 3 | 9 | 10 | 7 | 0 |

| 10 | 9 | 14 | 11 | 13 | 0 |

| 10 | 4 | 9 | 10 | 7 | 0 |

| 10 | 10 | 15 | 16 | 15 | 0 |

| 10 | 1 | 15 | 16 | 15 | 0 |

基础退化部分服从Weibull分布, 参数为αa=1.8×103, βa=3.00, 加工退化过程服从Weibull分布, 且有3类参数, 分别为αb, βb, ε, 对于每个单元每个设备来说, 这3类参数大小各不相同, 本节为简化计算过程, 考虑其参数对所有设备均相同, 分别为αb=2.3×103, βb=2.17, ε=1.25。

2) 根据工艺路径选择设备所在的单元加工完成零件的时间点, 由于所要计算的设备在本例中有40个, 所以不考虑逐个求设备的重要度。根据本例中总时间大小, 相对均匀选取10个时间点, 分别为: 35, 70, 105, 139, 170, 209, 239, 279, 324和349。

3) 计算时间点设备的可靠性xt,系统可靠性yt,并记录为(xt, yt),如单元1中1设备在时间点为35时设备的可靠性x35=1.000 0,此时系统的可靠性y35=1.000 0,记录为(1.000 0, 1.000 0);时间点为70时设备的可靠性x70=1.000 0,此时系统的可靠性y70=0.999 9,记录为(1.000 0, 0.999 9);时间点为105时设备的可靠性x105=0.999 8,此时系统的可靠性y105=0.998 6,记录为(0.999 8, 0.998 6);时间点为139时设备的可靠性x139=0.999 4,此时系统的可靠性y139=0.993 9,记录为(0.999 4, 0.993 9)。当多个时间点对应的设备的可靠性相同时,取最前面一个时间点的数据,其余数据全部舍弃。单元1设备1在时刻35和时刻70数据看起来相同,但是实际并不相同,保留小数点后4位不能体现其差异,由于实际数据并不相同,所以这里不能舍弃时刻70对应的数据。最终求得所有设备的可靠性和系统的可靠性如表 2所示。

| 单元 | 设备 | 时刻 | |||||||||

| 35 | 70 | 105 | 139 | 170 | 209 | 239 | 279 | 324 | 329 | ||

| 1 | 1 | 1.000 0 | 1.000 0 | 0.999 8 | 0.999 4 | 0.999 4 | 0.999 4 | 0.999 4 | 0.999 4 | 0.999 4 | 0.999 4 |

| 2 | 1.000 0 | 0.999 9 | 0.999 8 | 0.999 4 | 0.999 4 | 0.999 4 | 0.999 4 | 0.999 4 | 0.999 4 | 0.999 4 | |

| 3 | 1.000 0 | 1.000 0 | 0.999 8 | 0.999 5 | 0.999 5 | 0.999 5 | 0.999 5 | 0.999 5 | 0.999 5 | 0.999 5 | |

| 4 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | |

| 2 | 1 | 1.000 0 | 1.000 0 | 0.999 8 | 0.999 8 | 0.999 3 | 0.999 3 | 0.999 3 | 0.999 3 | 0.999 3 | 0.999 3 |

| 2 | 1.000 0 | 1.000 0 | 0.999 8 | 0.999 8 | 0.999 3 | 0.999 3 | 0.999 3 | 0.999 3 | 0.999 3 | 0.999 3 | |

| 3 | 1.000 0 | 0.999 9 | 0.999 7 | 0.999 7 | 0.999 2 | 0.999 2 | 0.999 2 | 0.999 2 | 0.999 2 | 0.999 2 | |

| 4 | 1.000 0 | 1.000 0 | 0.999 8 | 0.999 8 | 0.999 3 | 0.999 3 | 0.999 3 | 0.999 3 | 0.999 3 | 0.999 3 | |

| 3 | 1 | 1.000 0 | 1.000 0 | 0.999 8 | 0.999 5 | 0.998 6 | 0.997 4 | 0.995 7 | 0.992 6 | 0.988 1 | 0.982 1 |

| 2 | 1.000 0 | 1.000 0 | 0.999 8 | 0.999 5 | 0.998 6 | 0.997 4 | 0.995 6 | 0.992 5 | 0.988 1 | 0.982 0 | |

| 3 | 1.000 0 | 1.000 0 | 0.999 8 | 0.999 5 | 0.998 6 | 0.997 3 | 0.995 6 | 0.992 4 | 0.988 0 | 0.981 9 | |

| 4 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | |

| 4 | 1 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 |

| 2 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | |

| 3 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | |

| 4 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | |

| 5 | 1 | 1.000 0 | 0.999 9 | 0.999 7 | 0.999 7 | 0.999 7 | 0.999 7 | 0.999 7 | 0.999 7 | 0.999 7 | 0.999 7 |

| 2 | 1.000 0 | 0.999 9 | 0.999 7 | 0.999 7 | 0.999 7 | 0.999 7 | 0.999 7 | 0.999 7 | 0.999 7 | 0.999 7 | |

| 3 | 1.000 0 | 0.999 9 | 0.999 7 | 0.999 7 | 0.999 7 | 0.999 7 | 0.999 7 | 0.999 7 | 0.999 7 | 0.999 7 | |

| 4 | 1.000 0 | 0.999 9 | 0.999 7 | 0.999 7 | 0.999 7 | 0.999 7 | 0.999 7 | 0.999 7 | 0.999 7 | 0.999 7 | |

| 6 | 1 | 1.000 0 | 1.000 0 | 0.999 9 | 0.999 9 | 0.999 9 | 0.999 9 | 0.999 9 | 0.999 9 | 0.999 9 | 0.999 9 |

| 2 | 1.000 0 | 1.000 0 | 0.999 9 | 0.999 9 | 0.999 9 | 0.999 9 | 0.999 9 | 0.999 9 | 0.999 9 | 0.999 9 | |

| 3 | 1.000 0 | 1.000 0 | 0.999 9 | 0.999 9 | 0.999 9 | 0.999 9 | 0.999 9 | 0.999 9 | 0.999 9 | 0.999 9 | |

| 4 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | |

| 7 | 1 | 1.000 0 | 0.999 9 | 0.999 8 | 0.999 3 | 0.999 3 | 0.999 3 | 0.999 3 | 0.999 3 | 0.999 3 | 0.999 3 |

| 2 | 1.000 0 | 0.999 9 | 0.999 7 | 0.999 3 | 0.999 3 | 0.999 3 | 0.999 3 | 0.999 3 | 0.999 3 | 0.999 3 | |

| 3 | 1.000 0 | 1.000 0 | 0.999 8 | 0.999 4 | 0.999 4 | 0.999 4 | 0.999 4 | 0.999 4 | 0.999 4 | 0.999 4 | |

| 4 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | |

| 8 | 1 | 1.000 0 | 1.000 0 | 0.999 9 | 0.999 6 | 0.999 0 | 0.997 8 | 0.996 0 | 0.993 3 | 0.993 3 | 0.993 3 |

| 2 | 1.000 0 | 1.000 0 | 0.999 9 | 0.999 6 | 0.999 0 | 0.997 9 | 0.996 1 | 0.993 3 | 0.993 3 | 0.993 3 | |

| 3 | 1.000 0 | 1.000 0 | 0.999 9 | 0.999 6 | 0.999 0 | 0.997 8 | 0.996 0 | 0.993 3 | 0.993 3 | 0.993 3 | |

| 4 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | |

| 9 | 1 | 1.000 0 | 1.000 0 | 0.999 9 | 0.999 4 | 0.998 6 | 0.997 0 | 0.997 0 | 0.990 5 | 0.984 7 | 0.977 6 |

| 2 | 1.000 0 | 1.000 0 | 0.999 9 | 0.999 4 | 0.998 6 | 0.997 0 | 0.997 0 | 0.990 5 | 0.984 7 | 0.977 6 | |

| 3 | 1.000 0 | 1.000 0 | 0.999 9 | 0.999 4 | 0.998 6 | 0.997 0 | 0.997 0 | 0.990 5 | 0.984 7 | 0.977 5 | |

| 4 | 1.000 0 | 1.000 0 | 0.999 9 | 0.999 4 | 0.998 6 | 0.997 0 | 0.997 0 | 0.990 5 | 0.984 7 | 0.977 5 | |

| 10 | 1 | 1.000 0 | 1.000 0 | 1.000 0 | 0.999 7 | 0.998 9 | 0.997 7 | 0.995 3 | 0.995 3 | 0.991 4 | 0.991 4 |

| 2 | 1.000 0 | 1.000 0 | 1.000 0 | 0.999 7 | 0.998 9 | 0.997 7 | 0.995 3 | 0.995 3 | 0.991 4 | 0.991 4 | |

| 3 | 1.000 0 | 1.000 0 | 1.000 0 | 0.999 7 | 0.998 9 | 0.997 7 | 0.995 4 | 0.995 4 | 0.991 4 | 0.991 4 | |

| 4 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | 1.000 0 | |

| 系统 | 1.000 0 | 0.999 9 | 0.998 6 | 0.993 9 | 0.984 1 | 0.967 4 | 0.950 3 | 0.909 5 | 0.866 1 | 0.825 7 | |

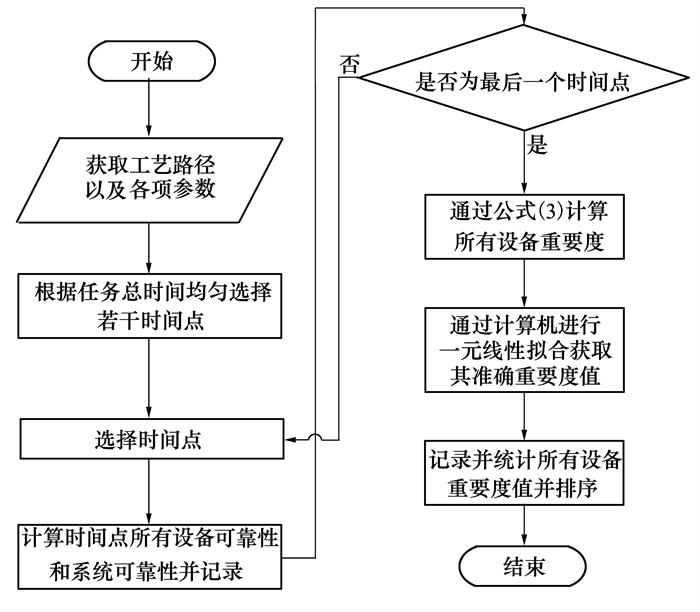

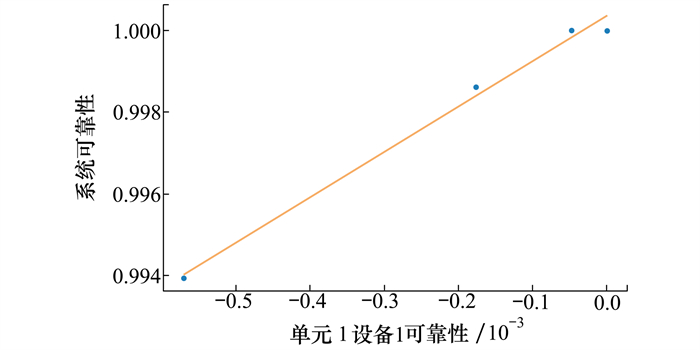

4) 利用所记录的设备的可靠性和系统的可靠性拟合曲线。以1单元1设备为例, 经过筛选后一共有4个点, 第一个为(1.000 0, 1.000 0), 第二个为(1.000 0, 0.999 9), 第三个为(0.999 8, 0.998 6)第四个点为(0.999 4, 0.993 9), 故单元1设备1重要度可通过公式(3)求得

|

由于加工退化对设备的可靠性影响很小, 短时间设备的可靠性值变化会很小, 计算过程中小数保留过少会影响计算精度, 保留过多会增加计算量, 同时为了更形象地展现基于时间序列设备重要度, 使用计算机对其重要度进行一元线性拟合, 如图 2所示。

|

| 图 2 单元1中设备1的重要度拟合图 |

根据表 2中所有设备和系统不同时间点的可靠性值可求系统中所有设备基于时间序列设备重要度值, 其结果如表 3所示。

| 单元 | 设备 | 重要度 | 单元 | 设备 | 重要度 | |

| 1 | 1 | 11.07 | 6 | 1 | 10.89 | |

| 2 | 10.54 | 2 | 11.64 | |||

| 3 | 11.73 | 3 | 11.64 | |||

| 4 | 0 | 4 | 0 | |||

| 2 | 1 | 23.84 | 7 | 1 | 9.49 | |

| 2 | 23.08 | 2 | 9.00 | |||

| 3 | 20.32 | 3 | 10.79 | |||

| 4 | 24.71 | 4 | 0 | |||

| 3 | 1 | 10.13 | 8 | 1 | 13.21 | |

| 2 | 10.11 | 2 | 13.30 | |||

| 3 | 10.05 | 3 | 13.22 | |||

| 4 | 0 | 4 | 0 | |||

| 4 | 1 | 24.6 | 9 | 1 | 8.00 | |

| 2 | 0 | 2 | 8.00 | |||

| 3 | 36.08 | 3 | 7.99 | |||

| 4 | 0 | 4 | 7.98 | |||

| 5 | 1 | 5.05 | 10 | 1 | 14.71 | |

| 2 | 5.68 | 2 | 14.70 | |||

| 3 | 5.18 | 3 | 14.74 | |||

| 4 | 5.29 | 4 | 0 |

由表 3设备的重要度值可知, 当设备在整个任务加工过程中不参与任何零件的加工时, 其重要度值为0;对于其他在整个系统加工过程中至少参与1次零件加工的设备, 在拟合图上至少有2个点, 其重要度不为0;同一单元内部的设备的重要度非常接近, 原因在于同一单元内部的设备为串联连接, 且零件进入单元内部大多数都要经过相同的设备加工, 同一单元内部设备基础退化相同, 同时为了简化计算, 统一影响加工退化部分的3类参数, 故同一单元内部的设备的可靠性仅受加工时间的影响, 故同一单元内部设备的重要度值差别不大。不同单元之间由于加工时间点不同, 不同单元之间的设备的重要度差异较大。

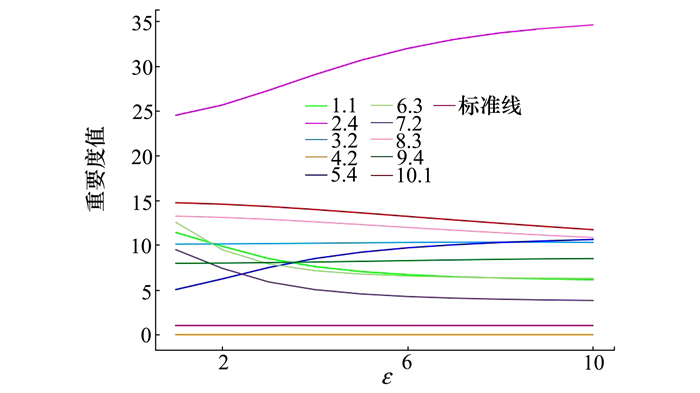

3 设备时间序列重要度灵敏度分析本小节以第2节案例分析加工退化部分参数变化时设备的重要度变化规律, 由于本例中设备数量很多(40台), 故从每个单元中选取1台设备。为了保证选取设备尽量均匀, 故10台设备分别选取1单元1设备、2单元4设备、3单元2设备、4单元2设备、5单元4设备、6单元3设备、7单元2设备、8单元3设备、9单元4设备和10单元1设备, 分别标记为1.1, 2.4, 3.2, 4.2, 5.4, 6.3, 7.2, 8.3, 9.4和10.1。由于不考虑基础退化部分参数变化, 故本节将ε, αb, βb简写为ε, α, β。

1) ε变化时设备的重要度变化规律

ε初始值为1.25, 以最小值1, 最大值10均匀设置10个值分析零件对设备退化影响系数ε变化时, 设备的重要度变化规律, 10个单元中10台设备的重要度变化规律如表 4和图 3所示。

| 设备 | ε | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| 1.1 | 11.424 | 9.888 | 8.513 | 7.612 | 7.059 | 6.713 | 6.489 | 6.336 | 6.228 | 6.149 |

| 2.4 | 24.505 | 25.647 | 27.283 | 29.047 | 30.653 | 31.968 | 32.972 | 33.705 | 34.219 | 34.563 |

| 3.2 | 10.123 | 10.144 | 10.178 | 10.220 | 10.266 | 10.307 | 10.338 | 10.352 | 10.344 | 10.312 |

| 4.2 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 5.4 | 5.051 | 6.236 | 7.509 | 8.514 | 9.223 | 9.711 | 10.053 | 10.302 | 10.490 | 10.639 |

| 6.3 | 12.561 | 9.500 | 7.905 | 7.156 | 6.774 | 6.562 | 6.436 | 6.360 | 6.313 | 6.285 |

| 7.2 | 9.501 | 7.423 | 5.901 | 5.041 | 4.558 | 4.271 | 4.091 | 3.972 | 3.889 | 3.830 |

| 8.3 | 13.243 | 13.107 | 12.888 | 12.610 | 12.301 | 11.985 | 11.676 | 11.383 | 11.107 | 10.847 |

| 9.4 | 7.977 | 8.007 | 8.056 | 8.122 | 8.199 | 8.280 | 8.358 | 8.426 | 8.479 | 8.511 |

| 10.1 | 14.744 | 14.581 | 14.319 | 13.985 | 13.609 | 13.216 | 12.824 | 12.444 | 12.080 | 11.733 |

|

| 图 3 设备重要度变化规律 |

设备基础退化参数和加工退化参数α, β不变时, 随着ε增大, 部分设备的重要度增大, 部分设备的重要度减小。曲线越靠近于标准线, 其重要度值越大; 当系统中设备数量不变时, 随着ε值增大, 其中一个设备重要度增大, 总有其他设备重要度要减小以保持均衡。根据图 3可知, 大部分曲线在标准线上, 少数曲线在标准线下, 据重要度模型知, 重要度值大于1的设备比重要度值小于1的设备更重要。

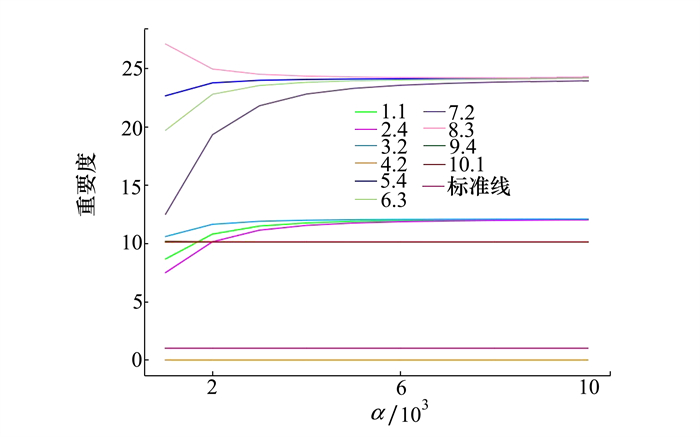

2) α变化时设备的重要度变化规律

α的初始值为2 300, 现在(1 000, 10 000)之间均匀设置10个值分析参数α值变化时设备重要度变化规律, 其结果如表 5和图 4所示。

| 设备 | α | |||||||||

| 1 000 | 2 000 | 3 000 | 4 000 | 5 000 | 6 000 | 7 000 | 8 000 | 9 000 | 10 000 | |

| 1.1 | 8.659 | 10.790 | 11.477 | 11.744 | 11.872 | 11.941 | 11.983 | 12.009 | 12.028 | 12.041 |

| 2.4 | 7.495 | 10.134 | 11.127 | 11.537 | 11.737 | 11.847 | 11.914 | 11.957 | 11.987 | 12.008 |

| 3.2 | 10.584 | 11.628 | 11.887 | 11.979 | 12.022 | 12.044 | 12.058 | 12.067 | 12.073 | 12.077 |

| 4.2 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 5.4 | 22.631 | 23.736 | 23.955 | 24.031 | 24.065 | 24.083 | 24.094 | 24.101 | 24.105 | 24.109 |

| 6.3 | 19.677 | 22.761 | 23.511 | 23.783 | 23.908 | 23.976 | 24.016 | 24.042 | 24.059 | 24.072 |

| 7.2 | 12.493 | 19.301 | 21.776 | 22.779 | 23.264 | 23.530 | 23.691 | 23.795 | 23.866 | 23.916 |

| 8.3 | 27.064 | 24.922 | 24.473 | 24.316 | 24.244 | 24.205 | 24.182 | 24.168 | 24.158 | 24.151 |

| 9.4 | 10.173 | 10.130 | 10.122 | 10.120 | 10.118 | 10.118 | 10.117 | 10.117 | 10.117 | 10.117 |

| 10.1 | 10.106 | 10.114 | 10.115 | 10.116 | 10.116 | 10.116 | 10.116 | 10.116 | 10.116 | 10.116 |

|

| 图 4 设备重要度变化规律 |

当设备基础退化部分各项参数以及加工退化部分参数ε, β不变时, 随着α在(1 000, 10 000)之间增大, 系统中部分设备的重要度增大, 另外一部分的设备重要度减小。根据图 4可知, 不同单元中的设备重要度基本保持单调, 但趋势并不相同, 同时, 部分设备的可靠性曲线基本水平, 部分设备可靠性曲线变化较为明显。

3) β变化时设备的重要度变化规律

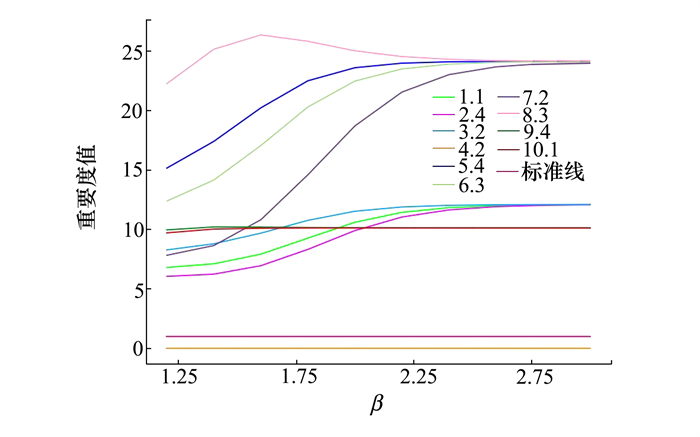

β的初始值为2.17, 现在(1.2, 3)之间均匀设置10个值分析参数β值变化时设备的重要度变化规律, 其结果如图 5及表 6所示。

|

| 图 5 设备重要度变化规律 |

| 设备 | β | |||||||||

| 1.2 | 1.4 | 1.6 | 1.8 | 2.0 | 2.2 | 2.4 | 2.6 | 2.8 | 3.0 | |

| 1.1 | 6.793 | 7.098 | 7.909 | 9.258 | 10.592 | 11.425 | 11.819 | 11.985 | 12.051 | 12.077 |

| 2.4 | 6.042 | 6.229 | 6.940 | 8.313 | 9.894 | 11.033 | 11.633 | 11.903 | 12.016 | 12.062 |

| 3.2 | 8.265 | 8.784 | 9.675 | 10.753 | 11.520 | 11.879 | 12.017 | 12.067 | 12.084 | 12.090 |

| 4.2 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 5.4 | 15.145 | 17.395 | 20.213 | 22.489 | 23.587 | 23.970 | 24.084 | 24.115 | 24.122 | 24.123 |

| 6.3 | 12.372 | 14.142 | 17.046 | 20.287 | 22.464 | 23.484 | 23.888 | 24.038 | 24.092 | 24.111 |

| 7.2 | 7.814 | 8.635 | 10.804 | 14.587 | 18.696 | 21.540 | 23.006 | 23.659 | 23.934 | 24.046 |

| 8.3 | 22.244 | 25.143 | 26.344 | 25.809 | 25.009 | 24.524 | 24.293 | 24.193 | 24.151 | 24.134 |

| 9.4 | 9.951 | 10.200 | 10.187 | 10.153 | 10.132 | 10.123 | 10.119 | 10.117 | 10.117 | 10.116 |

| 10.1 | 9.700 | 10.020 | 10.092 | 10.109 | 10.114 | 10.115 | 10.116 | 10.116 | 10.116 | 10.116 |

当设备基础退化各项参数以及加工退化影响参数ε, α不变时, 随着β在(1.2, 3)之间增大, 部分设备的重要度增大, 部分设备的重要度减小, 部分设备的重要度先增大后减小, 无确定规律可循。

4 加工设备时间序列重要度工程意义单元化制造系统中, 所有零件加工工艺路径已知, 设备加工零件数量、种类以及加工时间已知, 在加工过程中, 设备无法被替代, 设备发生故障时无法维修。任意设备故障时, 系统故障, 系统的可靠性为0, 同时由于设备为二态, 1表示设备正常工作, 0表示设备发生故障, 故第i个设备处于工作状态时, 即设备i处于1状态时系统正常工作的条件概率为Pr(S=W|ai=1), 设备i发生故障时, 即设备i处于0状态时系统正常工作的条件概率为Pr(S=W|ai=0), 根据模型可知, 所有设备处于正常工作状态下系统正常工作的条件概率都相同, 其值为系统的可靠性; 设备发生故障时, 系统正常工作的条件概率都为0, 故对本模型, 设备重要度均相同, 所以传统重要度模型无法衡量设备重要度差异。考虑到整个系统加工过程是一个时间序列加工过程, 将时间序列引入重要度模型, 根据分析, 基于时间序列重要度模型能够衡量系统中不同设备之间的重要度差异, 故基于时间序列重要度模型能够很好地适用于高端装备单元化制造系统。

5 结论本文针对单元化制造系统, 考虑到传统重要度模型无法衡量单元化制造系统中不同设备之间重要度的差异问题, 结合单元化制造系统其生产制造过程是一个时间序列制造过程的特点, 提出基于时间序列重要度模型, 通过案例分析, 验证基于时间序列重要度模型可行性。根据全文分析总结如下: ①基于时间序列重要度模型能够很好衡量不同设备之间的重要度差异; ②设备重要度值越接近于1表示设备越重要, 重要度值大于1的设备比重要度值小于1的设备重要; ③同一单元内部的设备重要度值差异较小, 不同单元设备之间的重要度差别较大。

| [1] |

司书宾, 杨柳, 蔡志强, 等. 二态系统组(部)件综合重要度计算方法研究[J]. 西北工业大学学报, 2011, 29(6): 939-947.

SI Shubin, YANG Liu, CAI Zhiqiang, et al. A new and efficient computation method of IM(integrated importance measures) for components in binary coherent systems[J]. Journal of Northwestern Polytechnical University, 2011, 29(6): 939-947. (in Chinese) DOI:10.3969/j.issn.1000-2758.2011.06.021 |

| [2] |

兑红炎, 陈立伟, 陈刚. 基于重要度的改进型装备可靠性鉴定试验优化方法[J]. 西北工业大学学报, 2016, 34(4): 571-577.

DUI Hongyan, CHEN Liwei, CHEN Gang. Optimization method of improved equipment reliability analysis test based on importance measure[J]. Journal of Northwestern Polytechnical University, 2016, 34(4): 571-577. (in Chinese) |

| [3] |

任超, 李洪双. 基于失效概率的全局重要性测度分析的交叉熵方法[J]. 西北工业大学学报, 2017, 35(3): 536-544.

REN Chao, LI Hongshuang. Cross-entropy method for failure probability bsaed global importance mesaure analysis[J]. Journal of Northwestern Polytechnical University, 2017, 35(3): 536-544. (in Chinese) DOI:10.3969/j.issn.1000-2758.2017.03.027 |

| [4] | MI J, LI Y F, BEER M, et al. Importance measure of probabilistic common cause failures under system hybrid uncertainty based on Bayesian network[J]. Maintenance and Reliability, 2020, 22(1): 111-120. DOI:10.17531/ein.2020.1.13 |

| [5] | FU T, WANG D, FAN X, et al. Component importance and interdependence analysis for transmission, distribution and communication systems[J]. CSEE Journal of Power and Energy Systems, 2021, 8(2): 488-498. |

| [6] | LI R, GAO Y. On the component resilience importance measures for infrastructure systems[J]. International Journal on Critical Infrastructure Protection, 2022, 36: 100481. DOI:10.1016/j.ijcip.2021.100481 |

| [7] | BARABADI A, QARAHASANLOU A N, HAZRATI A, et al. Availability importance measure for various operation condition[C]//International Congress and Workshop on Industrial AI, 2022 |

| [8] |

白光晗, 张驰, 兑红炎, 等. 无人机集群任务可靠性建模及重要度分析[J]. 机械工程学报, 2022, 58(10): 361-373.

BAI Guanghan, ZHANG Chi, DUI Hongyan, et al. Mission reliability modeling and importance measurement analysis of UAV swarm[J]. Journal of Mechanical Engineering, 2022, 58(10): 361-373. (in Chinese) |

| [9] |

王子欣, 苗世洪, 郭舒毓, 等. 基于复杂系统理论的电力通信耦合网络模型构建及节点重要度评估方法[J]. 高电压技术, 2022, 48(1): 84-94.

WANG Zixin, MIAO Shihong, GUO Shuyu, et al. Construction of power communication coupling network model and node importance evaluation method based on complex system theory[J]. High Voltage Technology, 2022, 48(1): 84-94. (in Chinese) |

2. Key Laboratory of Industrial Engineering and Intelligent Manufacturing of MIIT, Northwestern Polytechnical University, Xi'an 710072, China;

3. School of Mechanical Engineering, Xi'an University of Science and Technology, Xi'an 710054, China