随着风能发电的迅速发展[1], 发电技术以最大限度地提高每兆瓦装机容量的发电量, 风力涡轮机将变大, 相应的轮毂高度变高, 转子直径变大[2]。转子推力是通过涡轮机转动引起的轴向力, 它产生的反作用力, 会导致支撑构件和塔架振动、变形、屈曲和疲劳, 这也会阻碍涡轮机的发展速度[3]。可见, 涡轮机的技术已相当成熟, 但是其下部支撑构件(塔架)的发展较滞后, 所以对塔架结构的研究和提高塔架的性能迫在眉睫[4-5]。Negm等[6]应用计算机和内部惩罚函数技术, 对塔架结构进行了几种优化分析, 它可以直接反映主要的设计目标, 并确保塔架的质量和刚度平衡改进, 通过计算机精确优化可以节省有限元和其他离散近似方法所需的计算时间。Gkantou等[7]对一个由上部60 m的锥筒式塔架和下部60 m的格构式塔架组成的混合塔架进行了动弹性分析, 并与同等大小的锥筒式塔架相比较, 得到了混合塔架的抗力是锥筒式塔架的2倍, 格构式塔架截面的轴向力在风速为11 m/s时呈现平均值, 表明格构式塔架受力更加均匀、稳定。可见原有的锥筒式塔架结构在运输、质量和安装等方面存在诸多问题, 而格构式塔架在这些方面具有许多优势[8-11]。目前, 钢管混凝土格构式平面塔架中的节点连接方式多为焊接连接, 此种连接方式在施工时存在大量弊端, 如高空施焊给施焊人员带来极大的安全隐患, 并且焊接容易产生残余应力对塔架结构造成一定的损伤, 作业精度难以保证[12]。

针对上述焊接连接方式在塔架中出现的问题, 本课题组[13-15]前期研究设计了球-板式节点、KT型节点、螺栓球节点等装配式节点以实现格构式平面塔架的装配式连接, 解决了焊接连接方式的弊端。但是在研究中发现这些节点的合力中心均未交于塔柱中心, 这样使节点区易产生附加弯矩等。本课题组前期提出一种分体球形节点[16], 并进行了单一节点的拟静力试验及数值模拟分析, 结果表明此类节点具有良好的受力性能, 并给出了分体球形节点球台压板及球台壁厚的最优取值。基于此本文作者将此类节点应用到平面塔架构件中, 设计一种钢管混凝土分体球型节点平面塔架, 有效解决了腹杆合力未交于塔柱中心这一问题, 并具有装配简单、腹杆角度可调节等优势。分析其滞回曲线、骨架曲线、强度刚度退化曲线, 研究了腹杆壁厚对塔架承载力、延性、耗能等的影响。通过ABAQUS有限元模拟对其进行验证对比, 并在此基础上对腹杆管径比进行参数拓展分析。为钢管混凝土格构式风电塔架的优化与发展提供了一种新的方案。

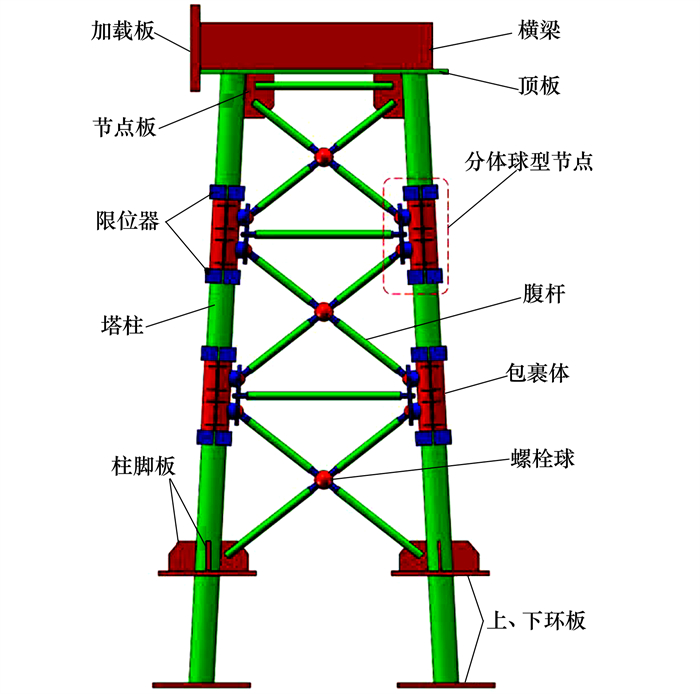

1 试验概况 1.1 试件设计塔架模型的塔柱内部填充C40混凝土, 柱脚与基础的连接为刚性连接, 钢球和螺栓球采用45#钢, 其余各钢制构件均采用Q235普通碳素钢。考虑试验条件等因素影响, 取原型塔架顶部3层的一榀按照相似理论的要求进行1∶3.3的缩尺, 得到了分体球型节点平面塔架。2个平面塔架“SJ-1”“SJ-2”取3 mm, 5 mm的腹杆壁厚为变化参数, 其主要构件尺寸如表 1所示, 钢材及混凝土的力学性能如表 2所示。在塔柱顶端加上顶板和横梁, 加载板焊接于顶板和横梁上, 使得外部荷载可以均匀地分配给2根塔柱。塔架装配示意图如图 1所示。

| 编号 | 塔柱 截面 |

腹杆 截面 |

塔柱 高度 |

包裹体 截面 |

包裹体 长度 |

钢球 直径 |

| SJ-1 | ϕ108×5 | ϕ34×3 | 2 926 | ϕ118×5 | 300 | 60 |

| SJ-2 | ϕ108×5 | ϕ34×5 | 2 926 | ϕ118×5 | 300 | 60 |

|

| 图 1 平面塔架装配示意图 |

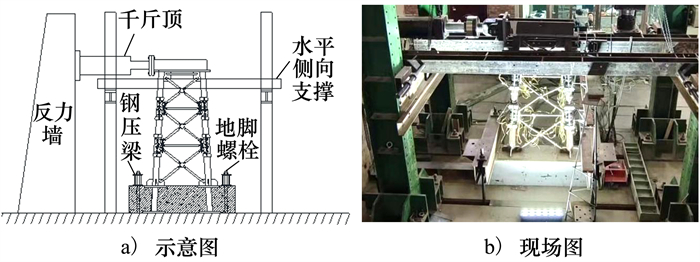

试验采用正位加载方式。加载装置如图 2所示, 伺服作动器一端固定在反力墙上, 另一端通过高强螺栓与塔架的加载板相接; 在塔架上部两侧安装水平支撑, 并预留空间, 预防塔架在加载时发生两侧变形; 采用钢压梁与地脚螺栓将塔架的混凝土基础和试验平台连接, 确保其在加载时不发生滑动。

|

| 图 2 加载装置 |

试验采用先力后位移的混合加载制度, 在塔架柱脚屈服前由力控制, 屈服以后由位移控制。在力控制加载阶段, 以每级10 kN的增量进行加载, 每级循环1次; 在位移控制加载阶段, 每级增量为塔架实际屈服位移的0.25倍, 然后按顺序逐渐加载, 每级循环加载3次, 直至塔架破坏或当荷载小于峰值荷载的85%时, 加载结束。

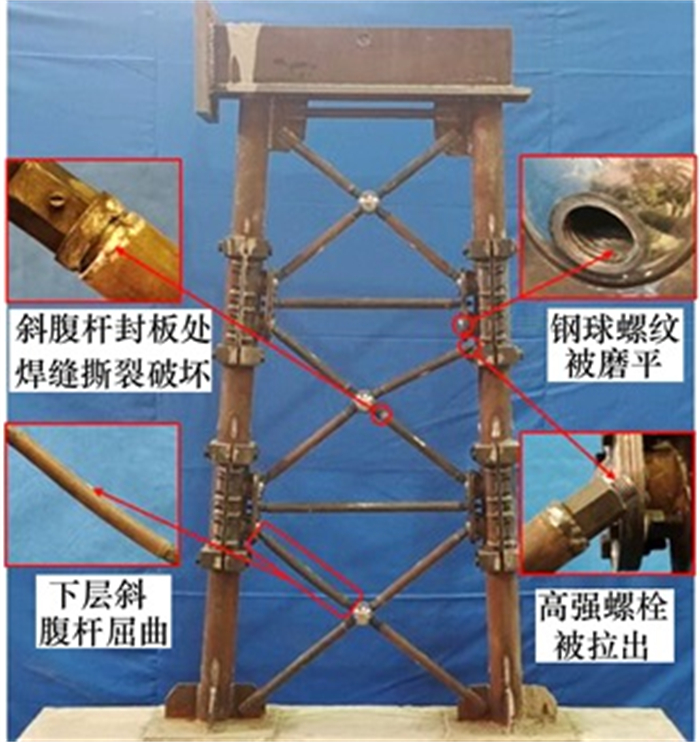

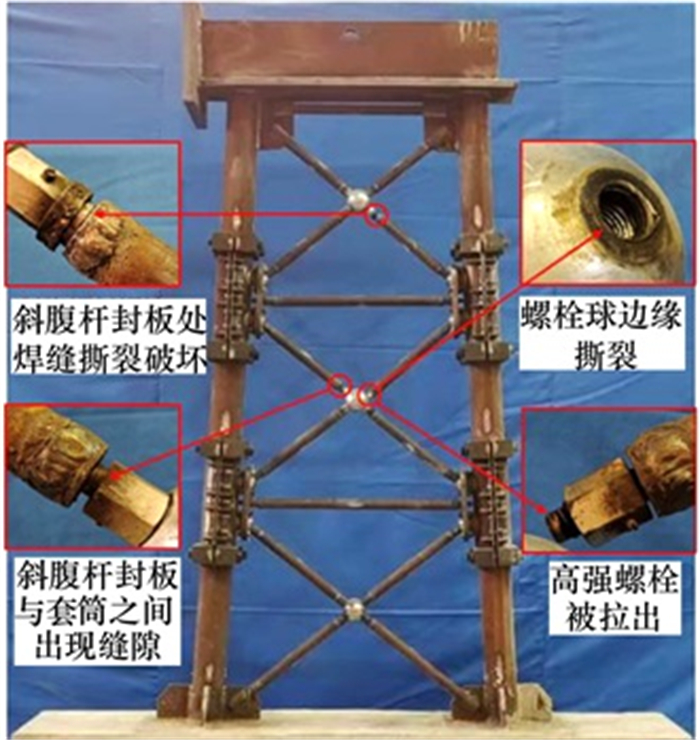

2 试件破坏特征试件破坏特征如图 3~4所示。由塔架的破坏形态来看, SJ-1、SJ-2试件的主要破坏模式均为腹杆封板处的焊缝撕裂破坏、腹杆屈曲破坏和腹杆高强螺栓拉出破坏3种。

|

| 图 3 SJ-1破坏形态 |

|

| 图 4 SJ-2破坏形态 |

SJ-1试件在加载初期采用力控制加载, 多部位连接处发出轻微响声, 试件处于弹性阶段。推力荷载达到137 kN时, 柱脚屈服, 屈服位移为17 mm。随后进入位移控制阶段, 当正向位移加载至21.25 mm时, 中层非加载端螺栓球上侧斜腹杆螺栓套筒与钢球之间出现缝隙; 反向加载时缝隙闭合。当正向加载至29.75 mm时, 中层斜腹杆整体发生平面外失稳, 非加载端螺栓球下侧斜腹杆封板处出现裂缝; 反向加载时, 中层斜腹杆恢复到平面内, 下侧斜腹杆沿着封板处裂缝变大。当第三次循环加载至29.75 mm时, 中层非加载端螺栓球上侧斜腹杆的高强螺栓从钢球内脱出。此时, 试件内力发生重分布, 上下层腹杆内力增大, 当正向加载至38.25 mm时, 下层加载端螺栓球上侧斜腹杆发生屈曲破坏, 试验结束。SJ-2试件在试验初期和SJ-1一样, 各构件均处于弹性阶段。当推力达到148 kN时, 柱脚屈服, 屈服位移为18 mm。随后进入位移控制阶段, 当正向位移加载至22.5 mm时, 中层非加载端上侧腹杆与螺栓球连接处出现缝隙, 2段斜腹杆相互错开出现倾斜现象。当正向加载至36 mm时, 上、中、下层多处受拉斜腹杆的套筒与封板处出现缝隙; 反向位移加载时, 缝隙闭合。当正向加载至40.5 mm时, 中层非加载端螺栓球上侧腹杆的连接螺杆从螺栓球中脱落。此时, 塔架内力重分布, 当反向加载至45 mm时, 上层非加载端螺栓球的下侧斜腹杆沿着封板焊接处发生撕裂破坏, 上层的2段斜腹杆相互错开出现倾斜现象,试验结束。

对比分析SJ-1和SJ-2试件, 在加载过程中中层腹杆均发生了平面外失稳。原因是此类塔架的上下端均为刚性连接, 中层斜腹杆为铰接, 导致试件中层高强螺栓螺纹被磨平, 进而被拉出。平面塔架SJ-1和SJ-2的腹杆壁厚不同导致2个试件的失稳程度不同, 破坏位置也不同。试件SJ-1的中层腹杆发生整体平面外失稳, 最终靠近节点处的高强螺杆被拉出; 试件SJ-2中层腹杆在高强螺杆被拉出前表现为局部平面外失稳, 被拉出后内力重分布, 导致中层腹杆失稳程度加剧, 才发生了整体失稳。说明加大腹杆壁厚可以减小此类塔架腹杆的失稳程度。

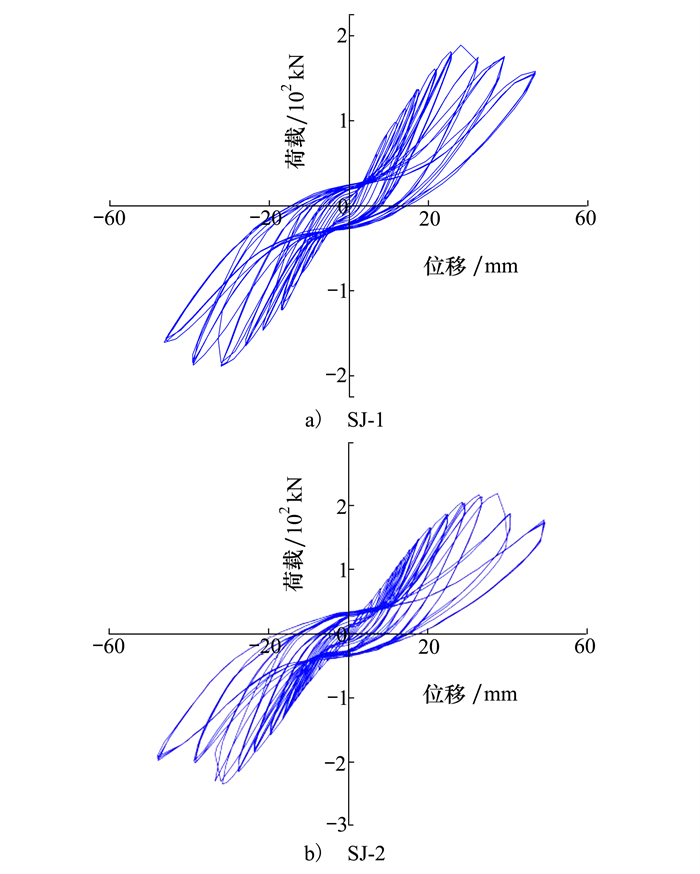

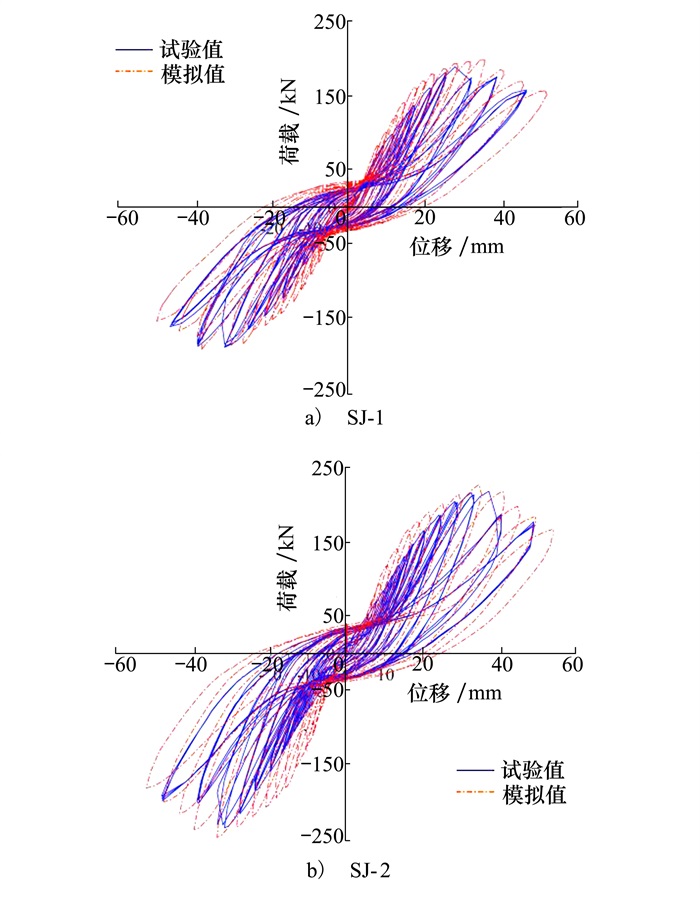

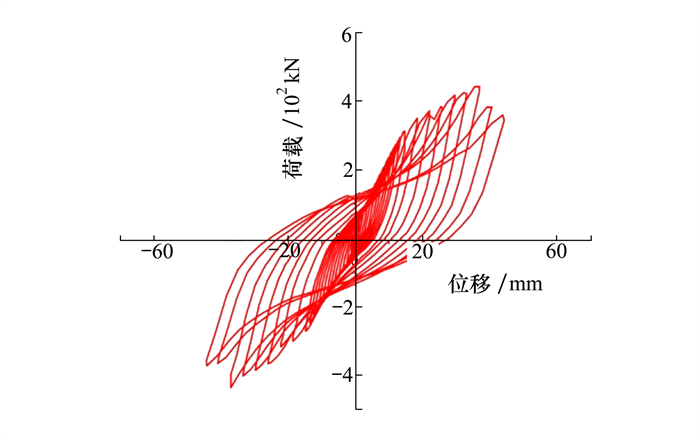

3 试验结果分析 3.1 滞回曲线平面塔架的滞回曲线如图 5所示。加载初期各试件均在弹性工作范围, 曲线基本呈线性增长并经过原点。

|

| 图 5 滞回曲线 |

试件SJ-1当荷载达到137 kN时, 曲线斜率下降, 试件屈服, 屈服位移为17 mm。随后进入位移控制阶段, 曲线所围面积逐渐增大, 并且向位移轴偏移, 试件刚度逐渐退化, 塑性损伤逐渐增大。当反向荷载达到184 kN时, 滞回曲线发生突变, 荷载陡降28 kN, 原因是此时腹杆沿着封板处焊缝撕裂断开; 当正向荷载达到189 kN时, 滞回曲线发生突变, 此时荷载突降20 kN, 原因是此时高强螺栓从钢球中脱落, 与之相连的腹杆退出工作, 试件发生内力重分布, 此后承载力不断下降, 滞回曲线呈反S形。

试件SJ-2当荷载达到148 kN时, 试件屈服, 屈服位移为18 mm。随后进行位移控制, 滞回曲线所围面积逐渐增大。在荷载达到219 kN时, 滞回曲线发生突变, 此时荷载陡降32 kN, 原因是此时与中间螺栓球相连的高强螺栓被拉出, 中层腹杆失效, 退出工作。随着加载的继续, 上层腹杆的封板焊缝撕裂破坏, 承载力不断下降, 滞回曲线呈反S形。

综上所述, 塔架SJ-1和塔架SJ-2滞回曲线的形状基本一致, 均呈反S形, 有“捏缩”效应, 两者受滑移影响较大。另外此种塔架的连接方式为铰接(钢球可转动)和半刚性连接(螺栓球节点), 在塔架受力过程中节点处钢球的可转动性可以很好地增大节点的变形量, 构件在变形过程中通过钢球发生一定转动抵消一部分荷载, 故此连接方式可以增大节点的柔性和整体结构的位移。塔架SJ-1滞回曲线的“捏缩”现象较塔架SJ-2的严重, 随着腹杆壁厚的增大, 塔架整体的刚度变大, 其屈服位移、屈服荷载和正、反向极限荷载也变大, 曲线的饱和程度增加。可见, 增加腹杆壁厚, 使试件的滞回环面积更饱满, 削弱“捏缩”现象, 其承载能力和变形能力得到了显著提高。

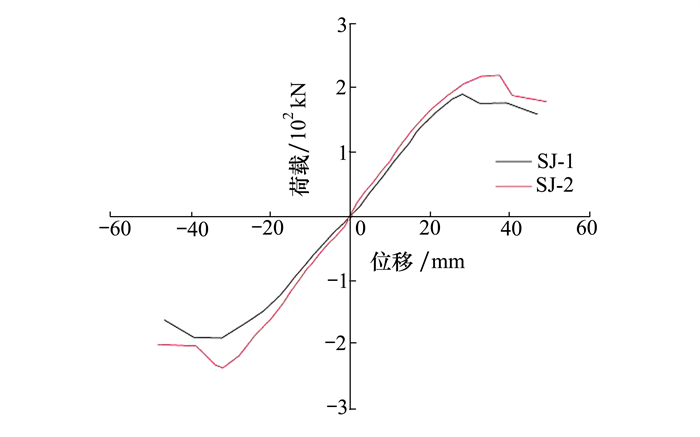

3.2 骨架曲线塔架的骨架曲线如图 6所示。曲线基本对称, 在正、反加载方向均有上升段、峰值段和下降段。

|

| 图 6 骨架曲线 |

由骨架曲线可知, 塔架SJ-1在反向加载时的位移滞后于正向加载时的位移, 曲线的反向位移在32.1 mm时达到峰值点, 当位移为46.3 mm时试件破坏; 曲线的正向位移在28.1 mm时达到峰值点, 随后曲线出现突变, 先下降后上升且上升幅度不大, 基本呈水平段, 原因是塔架中层腹杆因高强螺栓脱落和腹杆封板处焊缝撕裂破坏导致中层腹杆失效退出工作状态, 塔架内力重分布, 刚度退化较为严重。之后随着荷载的继续增加, 下层腹杆屈曲, 位移不断增加, 承载力下降, 直至位移为46.7 mm时, 试件完全破坏。塔架SJ-2在正向位移到37.3 mm时达到峰值点, 随后曲线突降, 这是因为中层腹杆的高强螺栓脱落, 荷载骤降, 塔架发生内力重分布, 上层和下层腹杆受力增大, 此时位移为40.5 mm, 随后承载力继续下降, 上层斜腹杆的套筒与封板之间出现了较大的缝隙, 腹杆发生倾斜现象, 刚度退化严重, 破坏位移为49 mm。当反向位移在31.8 mm时曲线达到峰值点, 之后随着上层斜腹杆封板焊缝不断开裂, 承载力急剧下降, 位移不断增加, 最后试件完全破坏时的反向位移为48 mm。

2组试件的曲线在一、三象限基本呈对称分布, 在加载初期呈线性增长。2个塔架的骨架曲线在试件屈服前基本重合, 这说明腹杆壁厚并不影响塔架的初始刚度。对比塔架SJ-1和SJ-2的骨架曲线可知, 塔架SJ-2的承载力和延性均高于塔架SJ-1, 这说明腹杆壁厚适当增大有助于提高塔架的承载力和延性。

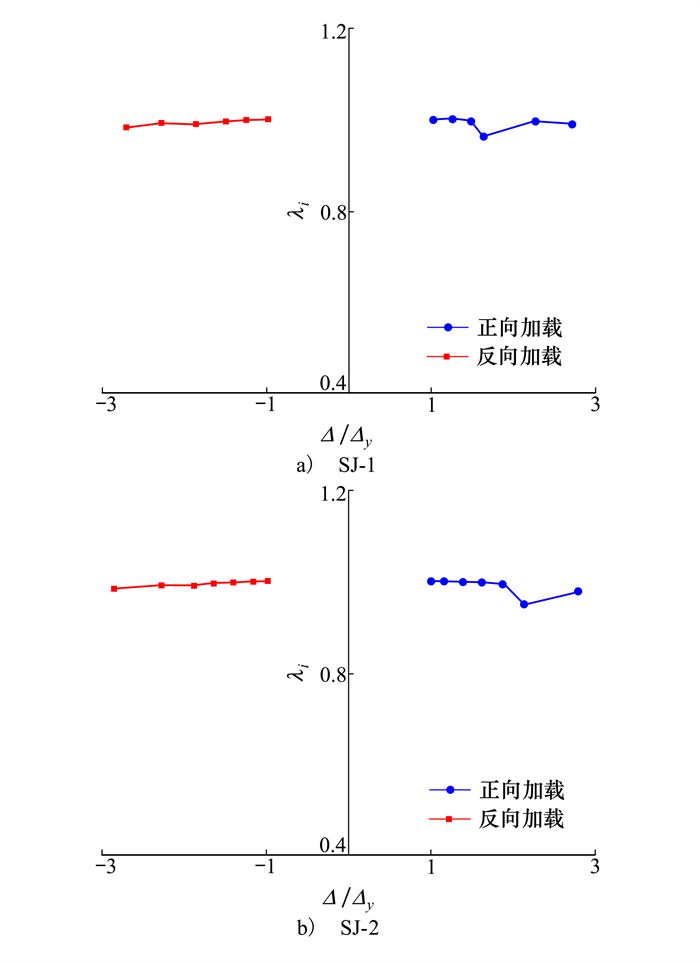

3.3 强度退化曲线强度退化关系曲线如图 7所示。

|

| 图 7 强度退化曲线 |

由图 7可以看出, 试件屈服后, 强度均产生明显的退化现象, 但是退化程度不同。2组塔架的反向强度退化都较均匀, 而在正向强度退化时曲线波动较大。塔架SJ-1加载至29.75 mm时, 曲线出现了突变, 原因是加载前期中层腹杆整体向平面外失稳和恢复, 此时中层腹杆的高强螺栓与钢球之间没有完全脱落, 腹杆可以继续承受拉力和压力, 退化不明显。随着加载的继续, 塔架试件进一步损伤破坏, 退化曲线继续下降。在反向加载时, 曲线退化较为均匀, 原因是中层腹杆与封板焊缝连接处逐步发生撕裂破坏。直至第三级反向加载至29.75 mm时, 焊缝完全撕裂, 曲线出现小的波动, 随后试件发生内力重分布, 曲线上升, 最后试件完全破坏, 强度退化。塔架SJ-2在正向加载时出现了突变, 原因是在正向加载时中层腹杆的高强螺栓从螺栓球中脱落, 曲线下降, 试件内力重分布之后, 上层和下层腹杆的内力增加, 随后承载力达到极限, 曲线总体呈下降趋势。反向加载时的强度退化曲线趋势基本同SJ-1的一致。

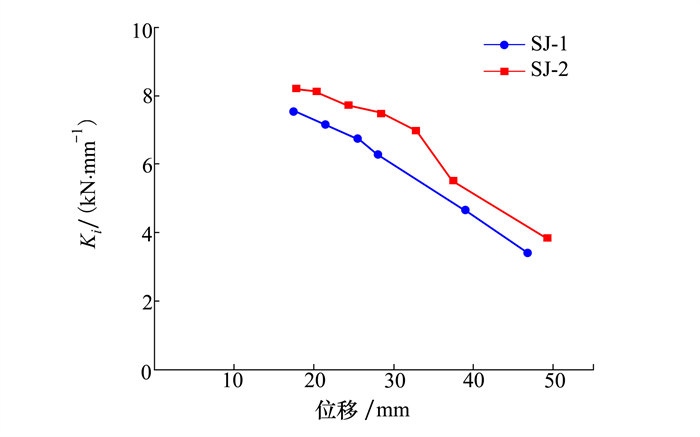

3.4 刚度退化曲线塔架试件的刚度退化曲线如图 8所示。

|

| 图 8 刚度退化曲线 |

由图 8可知, 2组试件的刚度退化均较明显。塔架SJ-1的刚度由7.53降到3.43 kN/mm; 塔架SJ-2的刚度由8.22降到3.88 kN/mm。塔架SJ-1前3级退化较为缓慢, 刚度由7.53降到6.73 kN/mm, 退化曲线斜率最小。随后1级退化最快, 曲线斜率最大。这是因为塔架中层腹杆的螺栓从钢球中脱落, 且腹杆本身的刚度也在循环过程中逐步退化, 腹杆抵抗变形的能力减小, 变形增大, 刚度退化严重。最后2级刚度下降较慢, 由6.28降到3.43 kN/mm。这是由于此时连接腹杆的螺栓从钢球中脱落后, 中层腹杆退出工作, 试件发生内力重分布, 刚度退化较为缓慢。塔架SJ-2在前5级退化缓慢, 刚度由8.22降到7.0 kN/mm, 第6级退化最快, 这是由于中层腹杆高强螺栓的螺纹失效被拉出, 塔架整体刚度下降, 导致变形增大。最后1级刚度退化速度又相对变缓。

对比塔架SJ-1和SJ-2, 塔架SJ-2初始刚度较SJ-1的大, 并且塔架SJ-2的刚度退化曲线总在塔架SJ-1之上, 说明增大腹杆壁厚, 可以提高塔架试件的初始和整体的刚度。

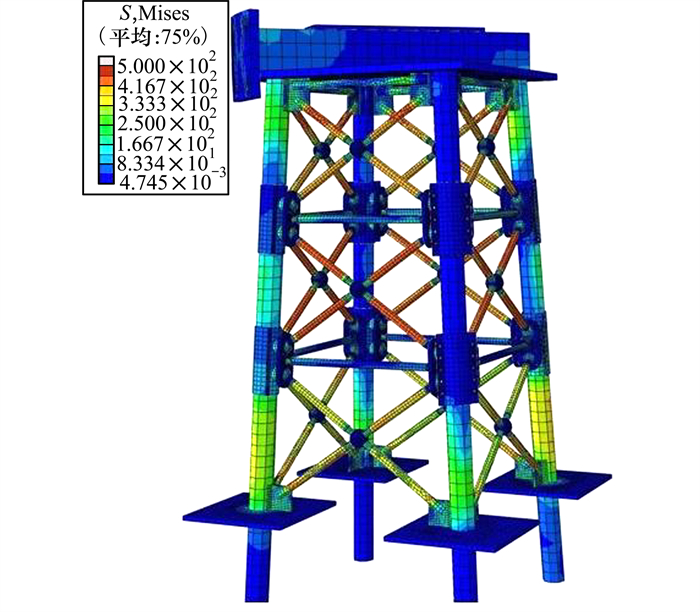

4 有限元分析运用ABAQUS有限元软件对平面塔架进行分析, 对比试验结果与模拟结果中的破坏状态与应力分布情况。并对塔架的关键参数进一步拓展分析, 得到参数最优取值区间。

4.1 有限元模型建立本文塔架模型所用钢材的本构关系采用韩林海给出的二次塑流模型[17], 此模型能够较为准确地反映材料的真实受力状态。由于钢管环箍约束效应下核心混凝土处于三向受压状态, 普通混凝土本构模型不能准确反映实际的受力情况, 本文采用刘威给出的核心混凝土受压本构模型[18]。并选用ABAQUS中适合分析低周反复结构的混凝土损伤塑性模型设置塑性参数, 抗压、抗拉强度按照试验及规范选取[19]。

将各部件切割划分成规则图形, 再按照结构化网格技术分区域划分网格, 逐步细化网格以检查网格收敛性。钢管内混凝土采用实体单元; 对于塔柱和腹杆, 因其壁厚相对较小, 而用壳单元来模拟; 钢球和螺栓球因其造型特殊, 选用四面体单元建模。为了保证模拟结果的精确性, 各部件之间的接触均按照实际试验模型的接触设置。

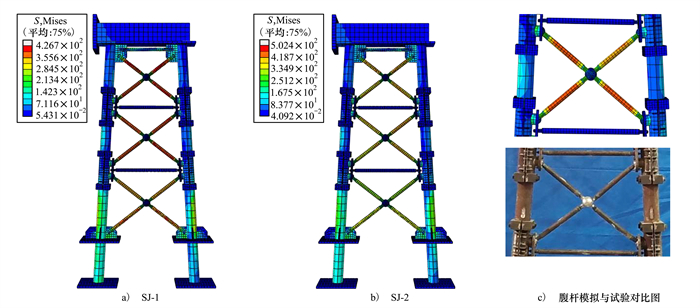

4.2 结果分析校验在ABAQUS有限元模拟软件中, 通过场变量输出功能, 提取目标点的位移及反作用力, 绘制出模拟塔架的滞回曲线, 与试验对比如图 9所示, 应力云图如图 10所示。由图 9可以发现, 两者的形状大体一致, 均呈反“S”形, 有显著的滑移特征, 这是因为此类塔架节点的连接方式为铰接和半刚性连接(螺栓球节点), 此连接方式增大了节点的柔性和整体结构的位移。但模拟的滞回曲线与试验相比较为饱和, 正、反向的极限位移均大于试验值, 曲线没有突变, 耗能能力更好, 这是因为模拟忽略了试件加工精度的缺陷, 同时也未考虑焊接残余应力的影响, 在建模时, 材料属性等问题均按照理想情况设定。

|

| 图 9 试验与模拟滞回曲线对比图 |

|

| 图 10 应力云图 |

由图 10应力云图可知, 模型的高应力区与塔架实际破坏部位较为一致, 其内力分布情况与试验内力分析结果吻合度较高。由模拟结果可知, 试件正、反向承载力的模拟值均高于试验值, 这是由于试验中存在加工精度的误差,焊缝质量难以保证, 且安装存在偏差, 导致模拟值整体偏大。数值见表 3。SJ-1的有限元模型的正向极限承载力高出试验模型极限承载力5.02%, 反向高出1.75%;SJ-2的有限元模型的正向极限承载力高出试验模型极限承载力3.47%, 反向高出4.56%。误差在允许范围内, 表明模拟可行。综上所述, 可认为建立的有限元模型能较准确地模拟塔架试件的力学行为, 可进一步对平面塔架进行参数拓展分析。

| 试件编号 | 试验承载力/kN | 模拟承载力/kN | 误差/% | |||||

| 推力 | 拉力 | 推力 | 拉力 | 推力 | 拉力 | |||

| SJ-1 | 189.3 | 188.3 | 198.8 | 191.6 | 5.02 | 1.75 | ||

| SJ-2 | 218.9 | 234.5 | 226.5 | 245.2 | 3.47 | 4.56 | ||

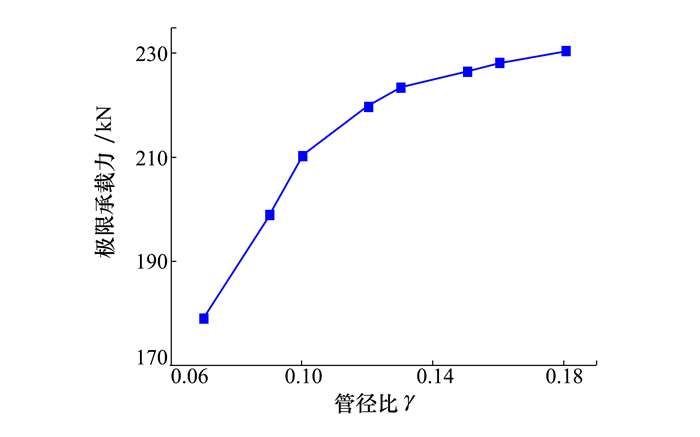

鉴于实际试验试件的数量和参数变化范围太少, 不能准确得出相关参数对塔架受力性能的影响。本文在其他参数保持不变的情况下, 利用ABAQUS有限元探寻腹杆管径比γ对塔架在循环荷载作用下承载能力的影响, 进而得到最优设计取值区间。腹杆尺寸分别取ϕ34×2.5, ϕ34×3, ϕ34×3.5, ϕ34×4, ϕ34×4.5, ϕ34×5, ϕ34×5.5, ϕ34×6。拓展参数结果见表 4。

| 试件编号 | 腹杆壁厚/mm | 管径比γ | 极限承载力/kN | 延性系数 |

| M-SJ-1 | 2.5 | 0.07 | 179.1 | 2.70 |

| M-SJ-2 | 3.0 | 0.09 | 198.8 | 2.87 |

| M-SJ-3 | 3.5 | 0.10 | 210.2 | 2.99 |

| M-SJ-4 | 4.0 | 0.12 | 219.5 | 3.15 |

| M-SJ-5 | 4.5 | 0.13 | 223.3 | 3.24 |

| M-SJ-6 | 5.0 | 0.15 | 226.5 | 3.31 |

| M-SJ-7 | 5.5 | 0.16 | 228.2 | 3.35 |

| M-SJ-8 | 6.0 | 0.18 | 230.4 | 3.39 |

绘制图 11承载力-管径比关系图和图 12延性系数-管径比关系图。

|

| 图 11 承载力-管径比关系曲线 |

|

| 图 12 延性系数-管径比关系曲线 |

由图表可知, 随着腹杆管径比的增大, 极限承载力和位移延性系数不断增大, 但增长的幅度不断下降。当管径比由0.07增至0.09时极限承载力提高了11%, 延性系数提高了6.3%;当腹杆管径比由0.09→0.10→0.12→0.13→0.15→0.16→0.18时, 极限承载力依次提高了5.7%, 3.5%, 4.4%, 1.4%, 0.8%和1.0%, 延性系数依次提高了4.2%, 5.4%, 2.9%, 2.2%, 1.2%和1.2%。随着管径比的增大, 刚度不断增大, 稳定性不断提高, 腹杆与塔架整体的内力分布相匹配, 协调变形, 可充分发挥材料自身的各项性能。当管径比大于0.13时, 试件的极限承载力和延性系数增幅逐渐减小。这是由于管径比过大, 使用的高强螺栓和套筒的尺寸也变大, 其容易与法兰盘产生接触干涉, 几何适应性较差, 导致螺栓拧入深度不够, 容易发生脱落现象, 造成腹杆不能充分发挥其本身的材料性能。因此设计分体球型节点塔架时, 为保证塔架整体充分发挥各部件的工作性能, 提高经济性与适用性, 建议选取腹杆管径比为0.12~0.13。

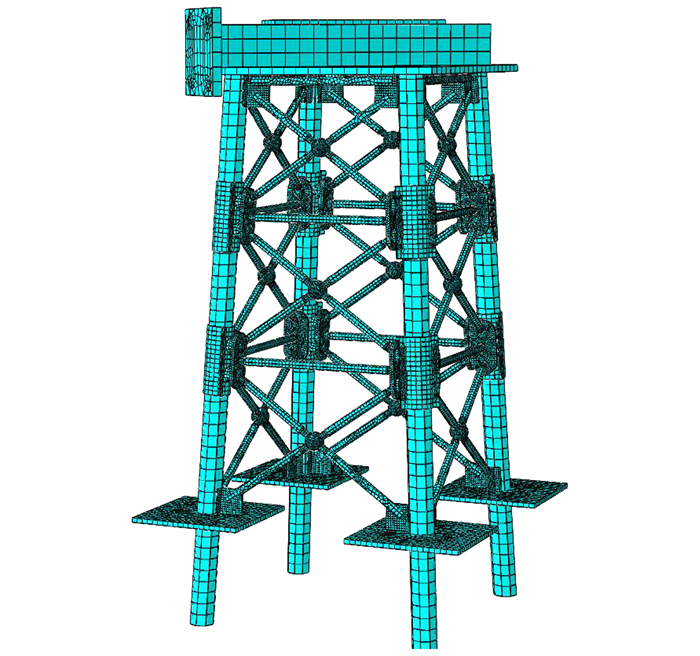

4.4 钢管砼分体球形节点空间塔架体系数值模拟为使结论更贴近工程参考的价值, 通过solidworks建立此类塔架真实1∶1空间模型, 并导入ABAQUS有限元模拟软件中, 空间塔架各材料属性、单元类型、网格划分、接触设置及边界条件与平面塔架保持一致。空间塔架模型及网格划分如图 13所示。

|

| 图 13 塔架模拟及网格划分 |

通过ABAQUS有限元软件对塔架进行模拟加载, 得到空间塔架推力方向极限承载力为442 kN, 拉力方向极限承载力为435 kN。模拟塔架的应力云图如图 14所示, 并绘制滞回曲线如图 15所示, 可以看出钢管砼分体球形节点空间塔架的整体受力良好, 承载力较高, 耗能能力较强。高应力区出现在中层斜腹杆及分体球形节点处。

|

| 图 14 模拟塔架的应力云图 |

|

| 图 15 空间塔架模拟滞回曲线 |

1) 钢管混凝土分体球型节点风电平面塔架的破坏特征分为腹杆封板处的焊缝撕裂破坏、腹杆屈曲破坏和腹杆高强螺栓拉出破坏3种。

2) 钢管混凝土分体球型节点风电平面塔架的滞回曲线受到了滑移的影响, 呈反S形, 腹杆壁厚由3 mm增至5 mm, 屈服荷载平均提高了9%, 峰值荷载平均提高了21%, 延性系数平均提高了7%。结合有限元, 增大腹杆壁厚可以有效削弱其“捏缩”现象, 使滞回环更加饱满, 提高塔架的耗能性能、延性和极限承载力。

3) 塔架模型的高应力区与试验破坏现象基本一致, 可以有效模拟塔架的力学行为。当塔架的腹杆管径比小于0.13时, 塔架的极限承载力和延性系数均随着管径比的增大而增大, 当腹杆管径比大于0.13时, 塔架的极限承载力和延性系数的增幅趋缓。因此, 为保证塔架整体充分发挥各部件的受力性能, 同时提高其经济性, 建议工程应用中, 腹杆管径比取0.11~0.13较为合理。

4) 钢管砼分体球形风电塔架空间体系整体受力良好, 承载力较高, 耗能能力较强。

| [1] | ZHANG X C, MA C, CHEN W P, et al. Global utilization and development of wind energy[J]. Advanced Materials Research, 2012, 608/609: 584-587. DOI:10.4028/www.scientific.net/AMR.608-609.584 |

| [2] |

王军, 王志广, 张金全, 等. 风电装备发展现状与趋势[J]. 中国科技纵横, 2010, 9: 74.

WANG Jun, WANG Zhiguang, ZHANG Jinquan, et al. Development status and trend of wind power equipment[J]. Chinese Science and Technology, 2010, 9: 74. (in Chinese) |

| [3] | SHAIKHA A S, WANG L, PAROL J, et al. Reliability-based design optimisation framework for wind turbine towers[J]. Renewable Energy, 2021, 167: 942-953. DOI:10.1016/j.renene.2020.12.022 |

| [4] | ABDULHAKIM-ADEOYE S, MEHMANPARAST A, WANG L, et al. Comparative study of structural reliability assessment methods for offshore wind turbine jacket support structures[J]. Applied Sciences, 2020, 10(3): 860. DOI:10.3390/app10030860 |

| [5] |

陈俊岭, 李哲旭, 黄冬平. 盆式调谐/颗粒阻尼器在风力发电塔振动控制中的实测研究[J]. 东南大学学报, 2017, 47(3): 571-575.

CHEN Junling, LI Zhexu, HUANG Dongping. Site measurement of basin tuned and particle damper for vibration control in wind turbine tower[J]. Journal of Southeast University, 2017, 47(3): 571-575. (in Chinese) |

| [6] | NEGM H M, MAALAWI K Y. Structural design optimization of wind turbine towers[J]. Computers & Structures, 2000, 74(6): 649-666. DOI:10.3321/j.issn:0254-4164.2000.06.014 |

| [7] | GKANTOU M, MARTINEZ-VAZQUEZ P, BANIOTOPOULOS C. On the structural response of a tall hybrid onshore wind turbine tower[J]. Procedia Engineering, 2017, 199: 3200-3205. DOI:10.1016/j.proeng.2017.09.535 |

| [8] |

邹良浩, 李峰, 梁枢果, 等. 格构式塔架顺风向脉动风荷载空间相关性研究[J]. 湖南大学学报, 2019, 46(7): 96-103.

ZOU Lianghao, LI Feng, LIANG Shuguo, et al. Study correlation of along-wind fluctuating wind load of lattice tower[J]. Journal of Hunan University, 2019, 46(7): 96-103. (in Chinese) |

| [9] |

杨晨旭. 钢管混凝土格构式风电塔架新型装配式节点受力性能研究[D]. 包头: 内蒙古科技大学, 2021 YANG Chenxu. Study on mechanical performance of new assembly type concrete-filled steel tubular lattice wind tower joint[D]. Baotou: Inner Mongolia University of Science Technology, 2021 (in Chinese) |

| [10] |

闻洋, 王洪泽. 钢管混凝土格构式风电平面塔架的行为参数分析[J]. 建筑材料学报, 2020, 23(5): 1192-1199.

WEN Yang, WANG Hongze. Study on mechanical behavior of concrete-filled steel tubular lattice for wind power generation plane tower[J]. Journal of Building Materials, 2020, 23(5): 1192-1199. (in Chinese) DOI:10.3969/j.issn.1007-9629.2020.05.027 |

| [11] |

闻洋, 吴夏至, 熊林, 等. 2种新型钢管混凝土格构式风电塔架节点损伤机理对比分析[J]. 湖南大学学报, 2023, 50(1): 69-77.

WEN Yang, WU Xiazhi, XIONG Lin, et al. Comparative analysis on damage mechanism of two new types of concrete filled steel tubular lattice wind turbine tower joints[J]. Journal of Hunan University, 2023, 50(1): 69-77. (in Chinese) |

| [12] |

李斌, 程亚超, 牛丽华. 钢管混凝土风电塔架K型焊接管板节点参数研究[J]. 重庆理工大学学报, 2020, 34(3): 179-184.

LI Bin, CHENG Yachao, NIU Lihua. Finte elemnt analysis of mechanical behavior research on K-type welded tube-gusset joints in lattice CFST wind turbine tower[J]. Journal of Chongqing University of Technology, 2020, 34(3): 179-184. (in Chinese) |

| [13] |

闻洋, 张军, 于洋, 等. 格构式钢管混凝土风电塔架螺栓球万向节点损伤机制分析[J]. 建筑结构学报, 2019, 40(增刊1): 339-346.

WEN Yang, ZHANG Jun, YU Yang, et al. Damage mechanism analysis of bolted universal ball joints of latticed concrete-filled steel tubular wind turbine tower[J]. Journal of Building Structures, 2019, 40(suppl 1): 339-346. (in Chinese) |

| [14] |

闻洋, 屈琳琳, 管丽佩. 格构式钢管混凝土风电塔架KT型节点受力性能试验研究[J]. 建筑结构学报, 2015, 36(9): 110-116.

WEN Yang, QU Linlin, GUAN Lipei. Experimental study on mechanical behavior of KT-type joints of latticed concrete-filled steel tubular wind turbine tower[J]. Journal of Building Structures, 2015, 36(9): 110-116. (in Chinese) |

| [15] |

闻洋, 于蛟, 孟春才. 格构式钢管砼风力发电塔架包裹球板分支节点屈服机制研究[J]. 重庆大学学报, 2022, 45(5): 135-146.

WEN Yang, YU Jiao, MENG Chuncai. Study on yield mechanism of spherical plate branch joints in lattice concrete-filled steel tube wind turret[J]. Journal of Chongqing University, 2022, 45(5): 135-146. (in Chinese) |

| [16] |

熊文. 格构式钢管混凝土风电塔架万向包裹装配式节点受力性能研究[D]. 包头: 内蒙古科技大学, 2021 XIONG Wen. Research on mechanical performance of universally wrapped assembly joints of lattice concrete-filled steel tube wind power tower[D]. Baotou: Inner Mongolia University of Science Technology, 2021 (in Chinese) |

| [17] |

韩林海. 钢管混凝土结构——理论与实践[M]. 3版. 北京: 科学出版社, 2016.

HAN Linhai. Concrete-filled steel tube structures: theory and practice[M]. 3rd ed. Beijing: Science Press, 2016. (in Chinese) |

| [18] |

刘威. 钢管混凝土局部受压时的工作机理研究[D]. 福州: 福州大学, 2005 LIU Wei. Research on mechanism of concrete-filled steel tubes subjected to local compression[D]. Fuzhou: Fuzhou University, 2005 (in Chinese) |

| [19] |

张劲, 王庆扬, 胡守营, 等. ABAQUS混凝土损伤塑性模型参数验证[J]. 建筑结构, 2008, 38(8): 127-130.

ZHANG Jin, WANG Qingyang, HU Shouying, et al. Parameter verification of ABAQUS concrete damage plasticity model[J]. Building Structure, 2008, 38(8): 127-130. (in Chinese) |