2. 西北工业大学 自动化学院, 陕西 西安 710072

随着科技发展,能源问题成为目前全人类的共同挑战。氢能作为可再生能源转换中枢, 是未来能源体系的重要组成部分, 是实现“碳达峰、碳中和”的关键路径, 具有不可替代的重要意义。氢燃料电池汽车(FCV)是全球绿色交通革命的重要发展方向, 是我国汽车产业支撑实现“双碳目标”的重要抓手, 国家脱碳政策的应用推动了FCV的发展[1-2]。然而受到氢气体积密度的影响, 车载氢气存储系统在体积、质量、安全性、加氢速度等方面都存在不足, 制约了燃料电池汽车的发展。因此, 解决车载氢气储运问题, 是发展燃料电池汽车的关键。

部分金属氢化物(metal hydride, MH)具有储氢量大、耐用性强、安全性高等优点,特别是以LaNi5为代表的稀土系储氢合金材料,具有优越的储放氢性能,成为车载储氢的重点研究对象之一[3]。然而, 吸放氢反应受温度影响较大,储氢罐的换热性能与热管理效率将影响反应速率,制约车载应用效率。因此, 研究MH储氢系统动态性能, 分析系统关键参数对提高热管理效率的影响, 能够为MH储氢系统的设计与应用提供参考,推动车载储氢技术的发展与应用。

基于MH的储氢是利用该类材料在一定温度和压力下能够与氢气发生可逆反应,将氢原子嵌入晶体空隙中,或将内部存储的氢以氢气释放[4]。储氢合金与氢气的反应式为:

|

(1) |

式中:M为储氢合金; MHx为金属氢化物; Q为反应热。

目前, 与MH储氢系统相关的研究包括合金新材料研发、储氢罐体结构设计和储氢罐温度控制模块设计与策略制定[5-6]。针对储氢罐热量管理与温度控制, 研究者们通过状态数据分析指出反应过程中氢压与温度的相关性, 提出反应平衡压力是反应过程的重要表征[7]; 平衡压力与反应温度密切相关,大量研究者通过建立一维、二维、三维动态模型描述释氢过程中热量传输与温度变化情况[8-10]。储氢材料与容器的换热系数较低,无法满足应用需求,需要借助换热器件加强氢气释放速度,因此,研究者们设计了多种热交换系统。在罐体内部, 相变换热材料、螺旋线圈、金属泡沫、毛细管等换热器件被用于提高MH材料的热导率[11-14]。Wang等[15]提出将储氢材料粉末化, 并设计储氢罐安装构架, 将罐体倾斜90°, 利用粉末状储氢材料的移动提高传热效率。对于没有进行内部换热结构设计的储氢罐, 在罐体外部也可以进行热量交换与控制。鲍泽威等[16]搭建了装有换热管的传热性能实验台, 通过热泵与换热流体实验发现吸氢反应随外界供给温度与压力的提高而加快。也有研究者通过打开燃料电池阴极排出热空气, 约有35%的热量可供给储氢罐, 提高氢气解析率的同时, 储氢罐体积需求量降低20%[17]。Liu等[18]则直接将燃料电池与储氢装置设计在一起, 通过整体温度控制获取更大的热量传输效率, 从而促进氢气的释放。

大量研究表明, 通过提高MH储氢材料热交换率能够有效提升吸放氢动态特性, 为了更好地进行系统吸放氢过程控制与优化, 本文采用建模、仿真与测试实验相结合的方法, 研究以循环水为热交换器件的MH储氢罐动态性能, 通过研究不同换热参数与运行环境对吸收/释放氢气反应效率的影响, 验证模型关键参数对储氢罐性能的作用情况, 为储氢罐热量管理模块设计与热交换控制策略提供参考, 具有实际工程意义。

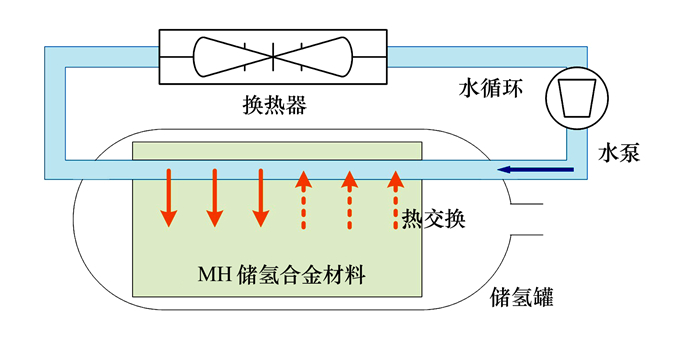

1 储氢系统动态建模 1.1 储氢罐换热系统结构典型的MH储氢罐以循环水作为热交换器件, 能够通过调节水的入口温度与水流速度, 按照吸收/释放氢气流量需求控制储氢罐温度。如图 1所示, 换热系统由水泵、换热风扇和循环水管构成, 由去离子水承载热量传输。在储氢罐内, MH储氢材料占有部分体积, 由体积比简化表示罐内储氢材料的分布情况。

|

| 图 1 MH储氢罐换热系统结构 |

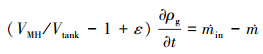

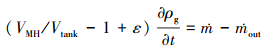

MH储氢系统吸收/释放氢气反应过程遵守质量守恒与能量守恒, 由系统状态方程、动力学方程与平衡方程构成。氢气吸收过程中气态氢的连续性方程为

|

(2) |

氢气释放过程的连续性方程为

|

(3) |

式中:VMH和Vtank分别表示MH储氢材料和罐的体积; ε为储氢材料的空隙率; ρg为罐内氢气密度; 为MH单位时间内单位体积吸收/解吸氢气的质量;

假设反应气体处于理想状态, 用R表示气体常数, 则状态方程可表示为

|

(4) |

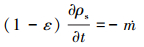

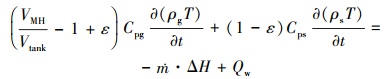

ρs为MH质量密度,ρs0为未充入氢气时的质量密度,ρss为氢气充满时MH质量密度, 其连续性方程为

|

(5) |

整个反应中能量守恒, 其方程可表示为

|

(6) |

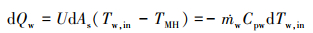

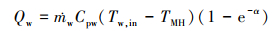

式中:T为罐内温度; ΔH为反应焓; Qw为循环水传输给MH的热量, 可通过热平衡模型(7)式进行估算

|

(7) |

式中:U为总的传热效率; As=πDL为循环水流与储氢材料的有效接触面积; Tw, in为循环水入口温度;

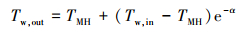

循环水通道的出口温度为

|

(8) |

式中,;

因此, 循环水与储氢罐之间的传热量可由入口温度表示为

|

(9) |

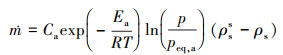

吸收/释放氢气反应的动力特性是体现动态性能的重要指标, 对于氢气吸收反应

|

(10) |

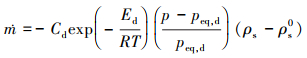

对于氢气释放反应

|

(11) |

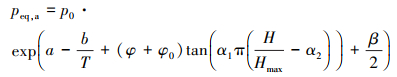

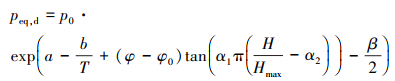

式中:Ca和Cd分别是吸氢和放氢的反应系数; Ea和Ed为反应活化能; peq, a和peq, d为反应过程平衡压力, 由MH储氢材料的温度压力平衡曲线(pressure composition temperature, P-C-T)方程可得

|

(12) |

|

(13) |

式中, p0为参考压强;a, b, φ, φ0, α1, α2, β为常数; H/Hmax为储氢量, 表达式为

|

(14) |

对于氢气吸收反应, 假定初始含氢密度为零, 初始氢气压力为室温下的平衡压力; 对于氢气释放过程, 假定初始状态下储氢罐完全充满。

在MH储氢罐吸收/释放氢过程中, 罐内氢气压力及该状态下的平衡压力不仅决定了反应速率, 也会影响燃料电池的正常运行。对于氢气释放过程, 受到储氢罐内外压差的驱动, 罐内氢气压力需小于平衡压力。而对于吸氢, 罐内氢气压力则大于平衡压力。基于此, 设定模型边界条件为

|

(15) |

|

(16) |

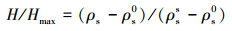

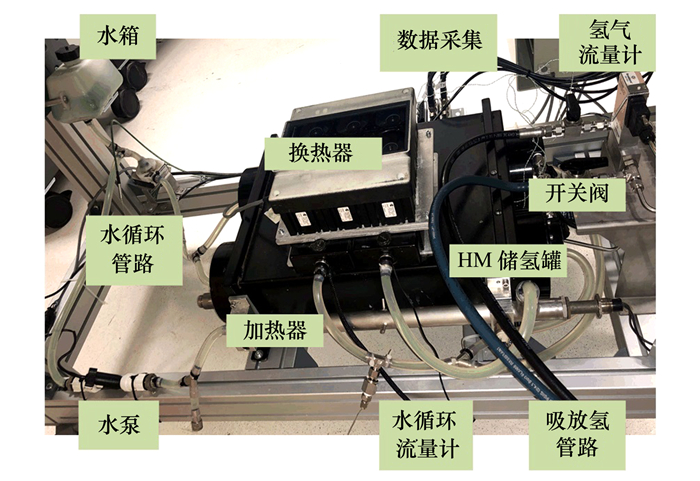

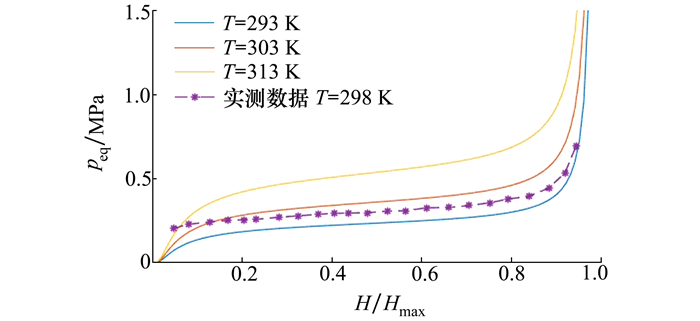

P-C-T曲线是MH吸放氢过程的重要表征, 不仅能反映MH储氢材料的吸附和解吸特性, 也能表现反应过程的动态性能。因此, 对P-C-T曲线的采集是MH储氢罐性能评估的重要环节。图 2为储氢罐特性测试台, 其中氢气吸收/释放模块包括吸放氢管路、氢气流量计与开关阀; 热量管理模块由水循环管路、水泵、水箱、流量计、换热器与加热器构成; 数据采集模块采集储氢罐温度、压力以及流量等关键数据。通过该测试平台, 分别采集氢气吸收、释放过程中关键参数, 通过提取不同温度下的压力参数, 构成该MH储氢罐的P-C-T特性曲线。基于此, 结合仿真测试分析吸收/释放氢气反应特性。

|

| 图 2 MH储氢罐测试台 |

对于吸收过程, 氢气不断充入MH储氢罐, 在初始阶段, 罐内氢气浓度较低, MH对氢的吸收并不明显, 储氢材料结构几乎未发生改变。随着氢气浓度的逐渐增加, 储氢合金晶体内的氢原子含量逐渐增加, 吸氢反应逐渐加速至快速平稳进行, 该阶段罐内压力达到平衡。在反应后期, MH氢含量趋于饱和, 气态氢气充满罐内空隙, 罐内压力迅速上升, 吸氢反应速率逐渐下降。

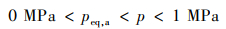

如图 3所示, 由仿真模型得出293, 303, 313 K温度下的吸氢反应P-C-T曲线, 由测试台得出温度为298 K的P-C-T曲线。针对测试数据, 当罐内氢气浓度较低时, 测量误差较大, 但整体符合仿真趋势, 由此可知, 采用结构简单、操作方便的实验方式, 也可较为精确地获取封装完成的MH储氢罐P-C-T特性。根据图中曲线的变化趋势可得, 温度的升高将降低吸氢反应速率, 同时减小储氢罐的总吸氢量, 不利于反应的进行。

|

| 图 3 不同温度下的吸氢P-C-T曲线 |

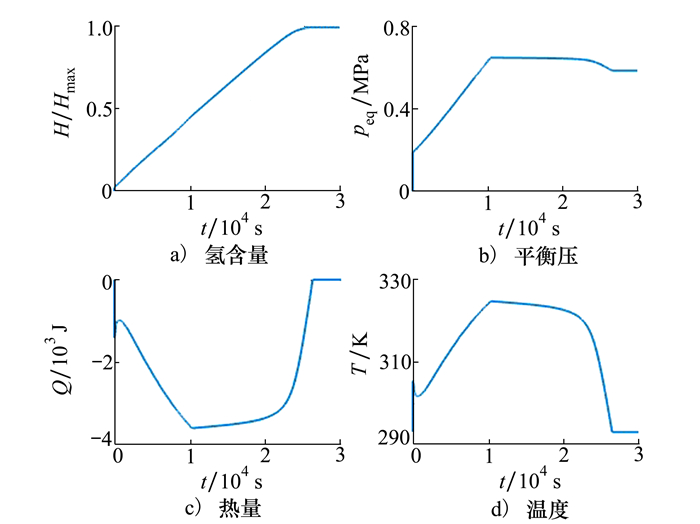

对于MH储氢罐的吸氢动态过程, 设定初始温度与循环水入口温度为293 K, 初始压力为该温度下的吸氢平衡压, 反应过程中储氢罐的状态变化如图 4所示。

|

| 图 4 储氢罐吸氢基本特性 |

结合图 4a)可知, 随着氢气持续充入, 氢含量逐渐升高直至饱和, 在起始阶段, 罐内充入氢气的速率大于吸氢反应的速率, 含氢量(H/Hmax)迅速提高, 之后吸氢反应性能趋于平稳, 含氢量持续增加; 而在H/Hmax大于0.95时, 储氢罐趋于饱和, 吸氢速率明显降低直至充满。如图 4b)所示, 起始阶段罐内氢的压力较快升高, 该阶段氢气的吸收主要是由储氢罐内部压力与平衡压力之间的压差驱动, 在持续供氢条件下, 储氢罐内氢气的压力大于该温度时的平衡压力, 从而驱使储氢罐对氢的吸收; 随着吸氢反应趋于平稳, 氢气压力与平衡压力保持动态平衡, 该阶段处于平台期; 反应后期吸氢速率明显降低, 平衡压力在温度的影响下有所下降直至稳定。图 4c)~4d)反映了吸氢反应过程中的热量传递与温度变化。吸氢反应向循环水释放热量, 在初始阶段, 由于反应速度快速增加, 循环水从MH储氢材料中吸收大量热量, 同时导致储氢罐温度迅速升高; 随着反应逐渐达到平衡并逐步减缓, 循环水所吸收的热量逐步降低, 而储氢罐温度逐步恢复室温。

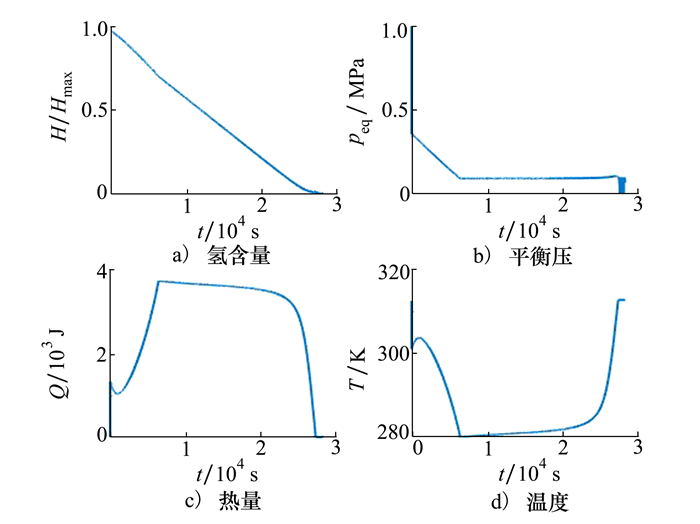

2.2 氢气释放过程由于放氢反应就是吸氢反应的逆过程, 可在同一温度下将吸氢过程的末状态作为放氢反应的初状态。图 5为由放氢反应模型仿真所得P-C-T曲线, 3条曲线分别为温度293, 303和313 K时的放氢反应P-C-T曲线。结合测试数据, 可以绘制温度为293 K时的P-C-T曲线。根据图中温度对放氢过程反应速率及放氢量的影响情况可以得出, 升高温度有利于放氢反应进行。

|

| 图 5 不同温度下的放氢P-C-T曲线 |

结合图 3可以看出, 吸氢反应与放氢反应的P-C-T曲线形状基本一致, 不同的是平台区的高度。由于吸放氢之间存在迟滞效应, 放氢过程的平台高度低于吸氢平台高度, 而压力的滞后导致了反应推动力的减小, 从而进一步降低反应速率。理想状态下, 吸放氢反应P-C-T曲线是平整且重合的, 但是由于材料局部缺陷、表面状态、成分不均匀等因素的影响,吸放氢平台出现高度差并产生一定程度的倾斜。

图 6为MH储氢罐放氢特性图。

|

| 图 6 放氢基本特性 |

由图 6a)~6b)可看出, 放氢反应初始阶段, 含氢量H/Hmax快速下降, 这是由于该阶段氢气释放主要是由储氢罐内部和出口之间的压差驱动, 随着罐内气态氢气的迅速释放, 罐内气压快速降低。该阶段储氢罐释放氢气的速率大于MH合金放氢反应速率, 气态氢气密度迅速降低。与此同时, 如图 6c)~6d)所示, 放氢反应需要热量补充, 导致储氢罐温度迅速下降, 而循环水为放氢反应提供热量。随着气态氢气迅速排出, 罐内气压下降, 驱动放氢反应的进行, 氢气解析速度逐渐提高至平衡状态, 该阶段罐内压力处于平台区, 放氢反应速率与氢气释放速率相平衡, 而储氢罐温度出现缓慢回升。在最后阶段, 储氢罐内含氢量较低, 放氢反应速率降低, 直至反应停止。因此由反应吸热造成的热交换减缓, 同时, 在循环水的热量供给下, 储氢罐温度快速恢复至室温。

3 结果分析与讨论为了进一步分析MH储氢罐模型对储氢与放氢性能的影响, 从而优化动态模型, 基于单一变量原则, 分别对氢气吸收过程与氢气释放过程进行了动态仿真与参数分析。仿真采用的MH储氢合金为已通过高压吸附和真空解吸循环活化的LaNi5, 换热流体为水, 模型中所用到的材料相关参数如表 1所示。

| 参数名称 | 数值 |

| H2定压比热容CD, Q/(J·kg-1·K-1) | 14 890 |

| LaNi5定压比热容CD, S/(J·kg-1·K-1) | 419 |

| LaNi5合金饱和密度ρss/(kg·m-3) | 8 517 |

| LaNi5合金无氢密度ρs0/(kg·m-3) | 8 400 |

| 放氢活化能Ed/(J·mol-1) | 16 420 |

| 反应焓ΔH/(J·kg-1) | 1.54×107 |

| 吸氢活化能Ea/(J·mol-1) | 21 179.6 |

| 解吸速率系数Cd/(s-1) | 9.57 |

| 吸收速率系数Ca/(s-1) | 59.187 |

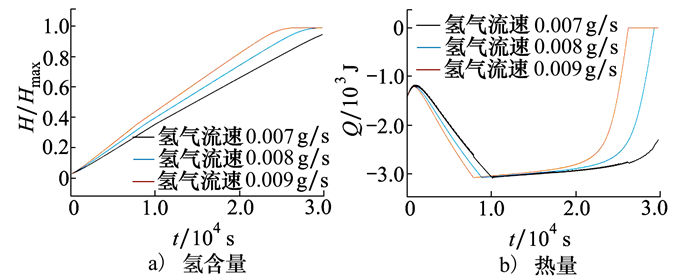

为确定外部输入氢气流速对MH材料吸氢动力性能的影响, 对氢气流量为0.007, 0.008, 0.009 g/s的情况进行仿真分析。初始环境温度为293 K, 图 7为储氢罐入口不同供氢速率对吸氢性能的影响。由图可知, 供氢速率越大, 吸氢速率越快, 充氢过程越短。而从热量传输来看, 氢气流速越大, 吸氢过程中热量交换速率越快, 但最终总量并无变化, 由此可知氢气流速仅影响吸氢过程热量传输速度, 但不会导致系统总体传输的热量发生改变。

|

| 图 7 不同氢气流速下的吸氢特性 |

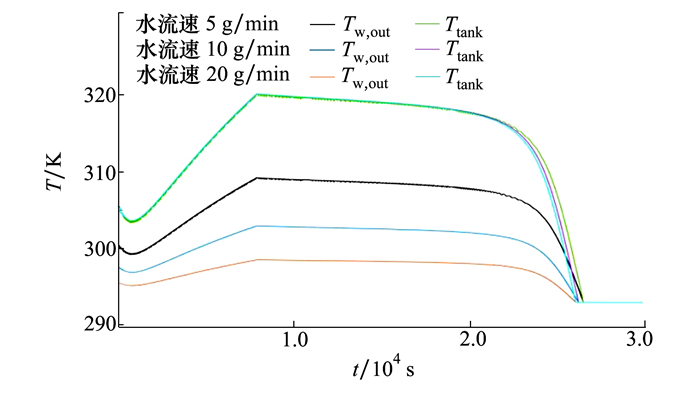

1) 循环水速的影响

在固定管径的换热管道内, 换热流体质量的增加呈现为流体流速的增加, 同时使得传热系数呈线性递增的趋势。仿真过程中以水作为换热流体, 分别对流速为5, 10, 20 g/min的情况进行仿真分析, 初始环境温度为293 K, 氢气流速为0.009 g/s, 结果如图 8所示。从图中可看出, 水的流速越大, 循环水出口温度的上升幅度越小。这是由于增大水流量的同时增强了换热能力, 在最大流量为20 g/min时, 换热率最高。对于吸氢反应较为剧烈的阶段, 不同流速的循环水对储氢罐温度影响不大, 仅在反应末期, 罐体温度在循环水的影响下恢复室温的速度随着水流速的增大而加快。

|

| 图 8 不同循环水速下的吸氢特性 |

2) 环境温度的影响

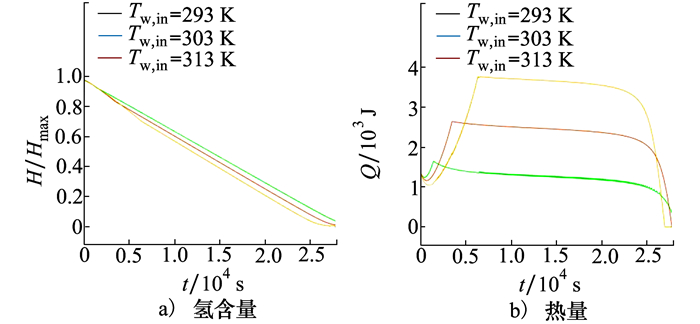

为确定环境温度对吸氢动力性能的影响, 分别对293, 303和313 K的环境温度条件进行了仿真分析。由于反应开始之前, 系统温度与环境温度相等, 因此该环境条件同样反映了不同循环水温对吸氢性能的影响。

由图 9可知, 在反应初始阶段, 吸氢反应速率受循环水温度影响较小, 随着氢气的持续充入, 环境温度越高, 吸氢反应速度越慢。结合热量交换情况可知, 较高的环境温度导致从MH材料到循环水的热量传输受到抑制, 从而影响了吸氢反应的进行。

|

| 图 9 不同初始环境温度下的吸氢特性 |

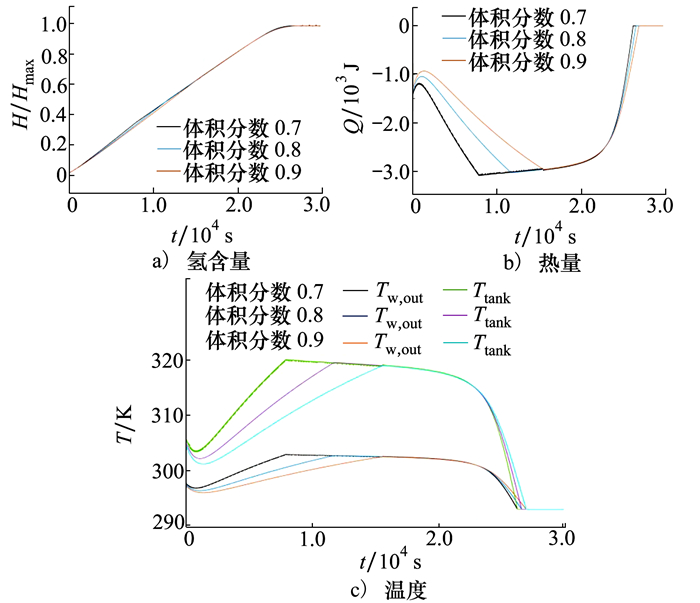

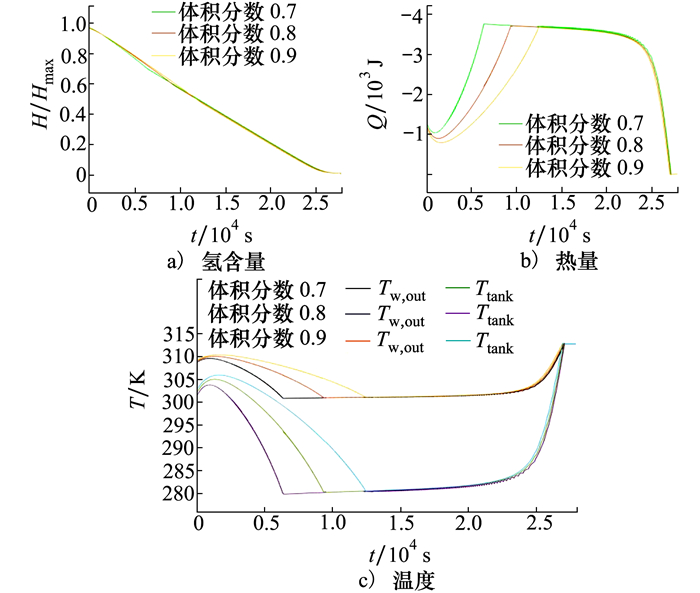

MH体积分数定义为可用于存储氢气的MH合金材料的体积与储氢罐体积之比, 在储氢罐体积固定的情况下, 分别对体积分数为0.7, 0.8和0.9的储氢罐吸氢过程进行仿真分析。如图 10所示, 储氢罐体积分数对吸氢反应速率的影响较小, 而对热量交换情况影响较大, 体积分数减小则导致罐内空间增加, 热交换速率下降。此外, 体积分数的增加导致MH储氢材料质量增加, 总储氢量与充气时间也随之增加。

|

| 图 10 不同金属氢化物体积分数下的吸氢特性 |

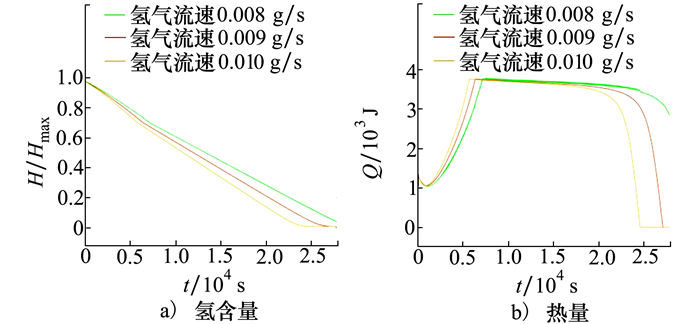

氢气释放速度同样会对放氢反应性能造成影响, 图 11为储氢罐出口不同氢气释放速度(0.008, 0.009, 0.010 g/s)对放氢反应性能的影响。首先从反应时间来看, 由图中可看出, 氢气排出流速越大, 反应的总运行时间越短, 同时, 氢气的迅速排出降低罐内气压, 罐内反应平衡压力下降, 进一步促进放氢反应的进行, 储氢量接近0时, 反应逐渐停止。从热量传输来看, 氢气流速越大, 热量交换速率越快, 但是不会导致系统热量传输总量的变化。由此可知, 氢气释放速度越大, 放氢反应过程中储氢罐的整体温度及循环水的出口温度下降越快, 但最终会在循环水的影响下恢复环境温度。

|

| 图 11 不同氢气流速下的放氢特性 |

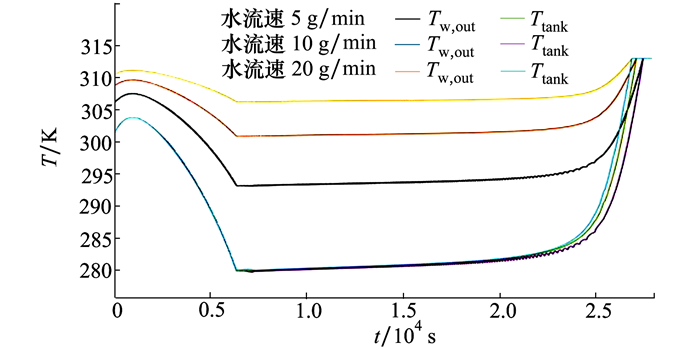

1) 循环水速的影响

不同循环水流速(

|

| 图 12 不同循环水速下的放氢特性 |

2) 环境温度的影响

图 13为环境温度(293, 303, 313 K), 即循环水温对放氢反应性能的影响。从图中可以看出, 循环水温对放氢反应速率的影响十分明显, 随着循环水温的降低, MH储氢合金对氢的解吸速率降低, 同时循环水温到水箱的换热减少, 随着循环水温的降低, 含氢量下降速度减缓。

|

| 图 13 不同初始环境温度下的放氢特性 |

在储氢罐体积固定的情况下, 3个金属氢化物体积分数(0.7, 0.8, 0.9)对放氢反应性能的影响如图 14所示。从图中可得出, 体积分数对放氢反应的影响表现在热量交换方面, 尤其在反应初始阶段, 体积分数越小的储氢罐热量传输效率越高, 温度变化更剧烈。

|

| 图 14 不同金属氢化物体积分数下的放氢特性 |

储氢技术的发展是氢燃料电池汽车大规模商业化应用的关键之一。本文首先对MH储氢系统特性进行了仿真分析与实验测试, 结合不同温度P-C-T曲线变化趋势可知, 基于MH材料储氢方式的吸收及释放氢气过程受温度影响较大, 低温有利于氢气的吸收而高温对氢气释放有促进作用。之后对吸收反应过程与释放反应过程分别进行了建模仿真与参数分析。对于氢气吸收过程, 在一定范围内, 初始温度越低, 吸氢动力性能越好; 氢气供给速率越大, 储氢罐吸氢速率越快, 总的运行时间越短, 但基于压力与安全考虑, 氢气流速不能无限增大; 降低循环水温能加快氢的吸附速率; 较小的体积分数能提高MH材料对氢的吸附速率, 进而提升动力性能。对于氢气释放过程, 在一定范围内, 初始温度越高, 放氢动力性能越好; 氢气排出流速越大, 储氢罐耗氢速率越快, 总的运行时间越短, 但是氢气释放速度受到罐内气态氢气产生速度的制约; 提高循环水温能加快氢的解吸速率; 较小的金属氢化物体积分数能提高金属氢化物对氢的解吸速率, 进而提升动力性能。本文的工作为金属氢化物储氢的车载应用与优化控制奠定了基础。

| [1] |

邵志刚, 衣宝廉. 氢能与燃料电池发展现状及展望[J]. 中国科学院院刊, 2019, 34(4): 469-477.

SHAO Zhigang, YI Baolian. Developing trend and present status of hydrogen energy and fuel cell development[J]. Bulletin of Chinese Academy of Sciences, 2019, 34(4): 469-477. (in Chinese) |

| [2] |

欧阳明高. 能源革命与新能源智能汽车[J]. 中国工业和信息化, 2019(11): 21-24.

OUYANG Minggao. Energy revolution and new energy intelligent vehicles[J]. China Industry & Information Technology, 2019(11): 21-24. (in Chinese) |

| [3] | ABOHAMZEH E, SALEHI F, SHEIKHOLESLAMI M, et al. Review of hydrogen safety during storage, transmission, and applications processes[J]. Journal of Loss Prevention in the Process Industries, 2021, 72: 104569. DOI:10.1016/j.jlp.2021.104569 |

| [4] |

李兆辉. 金属氢化物反应器吸氢过程温度场实验研究[D]. 大连: 大连理工大学, 2020 LI Zhaohui. Experimental study on temperature field during hydrogen absorption in metal hydride reactor[D]. Dalian: Dalian University of Technology, 2020 (in Chinese) |

| [5] | WANG F, LIU J, LIANG L, et al. Synergetic catalyst effect of Ni/Pd dual metal coating accelerating hydrogen storage properties of ZrCo alloy[J]. International Journal of Hydrogen Energy, 2022, 47(17): 9946-9957. DOI:10.1016/j.ijhydene.2022.01.096 |

| [6] | LIANG L, YANG Q, ZHAO S, et al. Excellent catalytic effect of LaNi5 on hydrogen storage properties for aluminum hydride at mild temperature[J]. International Journal of Hydrogen Energy, 2021, 46(78): 38733-38740. DOI:10.1016/j.ijhydene.2021.09.130 |

| [7] | JEMNI A, NASRALLAH S B. Study of two-dimensional heat and mass transfer during desorption in a metal-hydrogen reactor[J]. International Journal of Hydrogen Energy, 1995, 20(11): 881-891. DOI:10.1016/0360-3199(94)00115-G |

| [8] | KYOUNG S, FEREKH S, GWAK G, et al. Three-dimensional modeling and simulation of hydrogen desorption in metal hydride hydrogen storage vessels[J]. International Journal of Hydrogen Energy, 2015, 40(41): 14322-14330. DOI:10.1016/j.ijhydene.2015.03.114 |

| [9] | GAMBINI M, STILO T, VELLINI M. Hydrogen storage systems for fuel cells: comparison between high and low-temperature metal hydrides[J]. International Journal of Hydrogen Energy, 2019, 44(29): 15118-15134. DOI:10.1016/j.ijhydene.2019.04.083 |

| [10] | BOUZGARROU F, ASKRI F, MELLOULI S, et al. Numerical investigation of heat and mass transfer within different configurations of LaNi5-H2 reactor using the unstructured Lattice Boltzmann method[J]. International Journal of Hydrogen Energy, 2019, 44(59): 31216-31229. DOI:10.1016/j.ijhydene.2019.10.006 |

| [11] | HATEM B M, FAOUZI A, JOSEPH V, et al. Numerical study of high temperature metal-hydrogen reactor(Mg2Ni-H2) with heat reaction recovery using phase-change material during desorption[J]. Applied Thermal Engineering, 2018, 140: 225-234. DOI:10.1016/j.applthermaleng.2018.05.009 |

| [12] | WU Z, YANG F S, ZHU L Y, et al. Improvement in hydrogen desorption performances of magnesium based metal hydride reactor by incorporating helical coil heat exchanger[J]. International Journal of Hydrogen Energy, 2016, 41(36): 16108-16121. DOI:10.1016/j.ijhydene.2016.04.224 |

| [13] | MELLOULI S, DHAOU H, ASKRI F, et al. Hydrogen storage in metal hydride tanks equipped with metal foam heat exchanger[J]. International Journal of Hydrogen Energy, 2009, 34(23): 9393-9401. DOI:10.1016/j.ijhydene.2009.09.043 |

| [14] | MARC L, RAINER M, ECKERT L. Experimental analysis of fast metal hydride reaction bed dynamics[J]. International Journal of Hydrogen Energy, 2010, 35(16): 8755-8761. DOI:10.1016/j.ijhydene.2010.05.023 |

| [15] | WANG H, PRASAD A K, ADVANI S G. Accelerating hydrogen absorption in a metal hydride storage tank by physical mixing[J]. International Journal of Hydrogen Energy, 2014, 39(21): 11035-11046. DOI:10.1016/j.ijhydene.2014.05.029 |

| [16] |

鲍泽威, 杨福胜, 吴震, 等. 金属氢化物热泵反应器吸氢过程的温度变化特性[J]. 西安交通大学学报, 2016, 50(3): 76-80.

BAO Zewei, YANG Fusheng, WU Zhen, et al. Temperature variation characteristics of hydrogen absorption process in a metal hydride heat pump reactor[J]. Journal of Xi'an Jiaotong University, 2016, 50(3): 76-80. (in Chinese) |

| [17] | OMRANI R, NGUYEN H Q, SHABANI B. Thermal coupling of an open-cathode proton exchange membrane fuel cell with metal hydride canisters: an experimental study[J]. International Journal of Hydrogen Energy, 2020, 45(53): 28940-28950. DOI:10.1016/j.ijhydene.2020.07.122 |

| [18] | LIU Z, LI Y, BU Q, et al. Novel fuel cell stack with coupled metal hydride containers[J]. Journal of Power Sources, 2016, 328: 329-335. DOI:10.1016/j.jpowsour.2016.07.096 |

2. School of Automation, Northwestern Polytechnical University, Xi'an 710072, China