2. 中国航空工业集团有限公司 成都飞机设计研究所, 四川 成都 610091

在复合材料连接结构设计中,机械连接的工艺较为简单,且结构可靠。然而,层合板开孔导致的纤维不连续以及实际承载过程中螺栓与孔边的相互挤压,极易造成结构损伤与失效[1]。

复合材料机械连接的强度与失效模式主要与载荷形式以及材料内部的损伤累积有关,其中失效模式主要分为单一失效模式以及组合失效模式两大类[2]。国内外学者针对复合材料被连接件的强度与失效模式开展了大量研究,研究方法主要包括试验研究[3-5]、理论分析与工程算法研究[6-8]、数值仿真验证[9-11]等。其中,试验研究的真实性高,但同时也耗费大量的成本;工程算法计算迅速,但不能分析具体的失效过程,且分析结果精度较低。随着有限元技术的发展,研究人员在试验的基础上结合有限元方法进行了研究,在降低成本的同时保证了计算效率与预测精度。

Icten等[10]分析了被连接件的3种不同失效模式(层合板拉伸、挤压、剪切失效),结果表明相同失效模式下端距和宽度的增加均能小幅提高承载能力。陈鹏飞等[12]改进了特征曲线法,并计算了被连接件的挤压强度。刘向东等[13]基于损伤累积理论探究了刚度退化模型对有限元仿真精度的影响。Du等[14]提出了基于Hashin准则的渐进损伤模型,研究表明被连接件中纤维压缩失效的首次出现标志着载荷位移曲线进入非线性段。何柏灵等[1]研究了铺层比例、铺层顺序等因素对被连接件强度的影响,发现其破坏形式与±45°铺层比例有关。Shan等[15]则建立了双材料性能层的有限元模型,结果表明被连接件的失效模式与宽径比有关,Abd-Elhady等[16]得到了类似的结论。Zhou等[17]通过引入黏接元模型模拟了被连接件失效过程中的分层扩展,发现分层会降低承载能力。Fiore等[18]根据试验得到了选用材料的最佳端径比与宽径比。拓宏亮等[19]基于连续介质损伤理论建立了有限元模型,表明承载能力与90°铺层比例呈负相关。

此外,螺栓预紧力以及连接过程中的配合精度也会影响被连接件的强度。唐玉玲等[20]对C/C编织复合材料板的连接性能进行了分析,结果表明预紧力能小幅提高连接强度。钟茂平等[21]对不同配合精度下被连接件的连接静强度进行了分析,表明间隙的存在会降低被连接件的刚度与强度。

为研究铺层比例与宽径比对ZT7G/LT-03A碳纤维环氧树脂复合材料被连接件的影响,本文针对3种不同铺层比例与3种不同宽径比的单钉双剪试件进行了试验。同时,采用渐进损伤失效分析方法对试验进行了有限元分析,计算结果与试件的失效模式及失效载荷吻合良好,验证了模型的准确性。在此基础上,提取有限元模型中复合材料损伤计算结果,研究了初次掉载时各铺层的应力分布和损伤状况,并通过该模型进一步探究了其他铺层比例与宽径比对被连接件性能的影响。

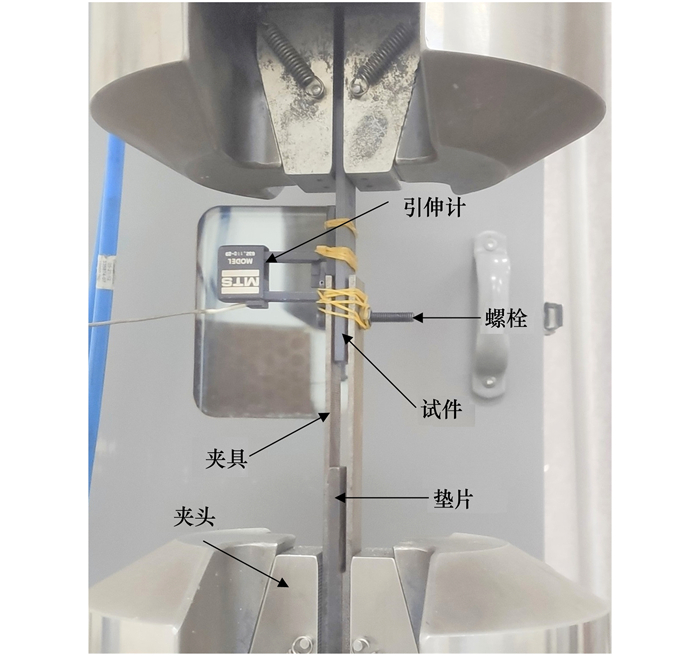

1 试验 1.1 试件概述试件采用的材料为ZT7G/LT-03A碳纤维环氧树脂预浸料,单层名义厚度为0.125 mm,材料力学性能如表 1所示。其中,由于横向剪切强度S23难以测量,采用横向拉压强度进行估算[22]:

|

(1) |

| E11/MPa | E22/MPa | G12/MPa | G23/MPa | μ12 | XT/MPa | XC/MPa | YT/MPa | YC/MPa | S12/MPa | S23/MPa |

| 139 000 | 8 110 | 4 020 | 5 720 | 0.278 | 2 060 | 1 127 | 49.3 | 181 | 65.2 | 49.3 |

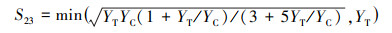

选取3种不同铺层比例及3种不同宽度的试件(共9种不同规格)开展复合材料单钉双剪试验,每种规格的试件数均为8件,试件尺寸如图 1所示,不同铺层比例的铺层参数如表 2所示。ASTM D5961/D5961 M-17[23]标准中试件宽度为36 mm,为探究宽径比对连接性能的影响,试件宽度W分别取为24, 30, 36 mm,对应宽径比分别为4, 5, 6。以A1铺层、宽度24 mm的试件为例,试件编号为A1-W24。

|

| 图 1 复合材料试件几何示意图 |

| 铺层编号 | 铺层参数 | 铺层比例[0/±45/90] |

| A1 | [45/-45/0/90/0/45/-45/0/45/-45/45/-45/0/90/0/45/-45/0/45/-45]S | 30/60/10 |

| A2 | [45/0/-45/0/90/0/45/0/-45/0/45/0/-45/0/90/0/45/0/-45/0]S | 50/40/10 |

| A3 | [45/0/-45/0/90/45/0/90/-45/0/45/0/-45/0/90/45/0/90/-45/0]S | 40/40/20 |

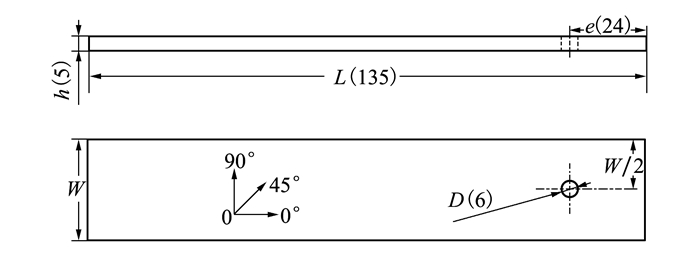

根据ASTM D5961/D5961 M-17[23]标准开展聚合物基复合材料层合板挤压强度标准试验。试件为复合材料单钉双剪试件,载荷类型为拉伸。试件夹具根据上述标准制造,材料为45号钢,紧固件为40CrMo合金钢螺栓,规格为GB/T 70.1 M6×35。夹具与装配示意图如图 2所示。

|

| 图 2 夹具与装配示意图 |

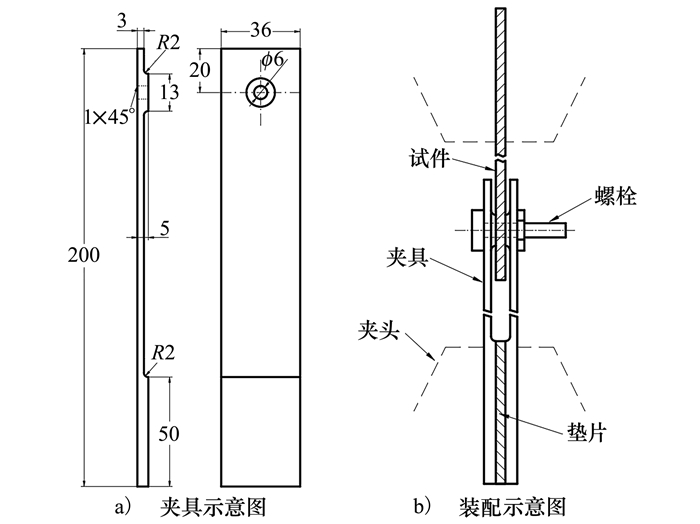

根据试验标准,将复合材料试件、夹具、螺栓按图 2b)装配,螺栓拧紧力矩为3.4 N·m。加载装置采用MTS公司25吨级电液伺服万能试验机,位移采集装置采用MTS公司型号为632.11C-20的引伸计,试验场景如图 3所示。

|

| 图 3 层合板单钉双剪连接试验 |

试验通过控制位移加载,加载速率设置为0.5 mm/min。为防止掉载后继续承载过程中,试件出现大范围变形,从而掩盖真实失效模式,载荷下降至最大载荷的70%时即停止加载。

2 试验结果与分析 2.1 失效载荷表 3为ZT7G/LT-03A复合材料单钉双剪试验中每组试件的平均失效载荷。每组试件失效载荷的离散系数均小于5%,试验重复性较好。不同规格试件的失效载荷相近,说明对于ZT7G/LT-03A复合材料,选用的试件中宽度及铺层比例对被连接件失效载荷的影响较小。

| 试件编号 | W/D | 失效载荷/kN | 离散系数/% |

| A1-W24 | 4 | 31.22 | 3 |

| A1-W30 | 5 | 33.41 | 2 |

| A1-W36 | 6 | 32.72 | 3 |

| A2-W24 | 4 | 31.93 | 3 |

| A2-W30 | 5 | 31.17 | 5 |

| A2-W36 | 6 | 32.34 | 4 |

| A3-W24 | 4 | 32.31 | 2 |

| A3-W30 | 5 | 32.50 | 1 |

| A3-W36 | 6 | 31.53 | 3 |

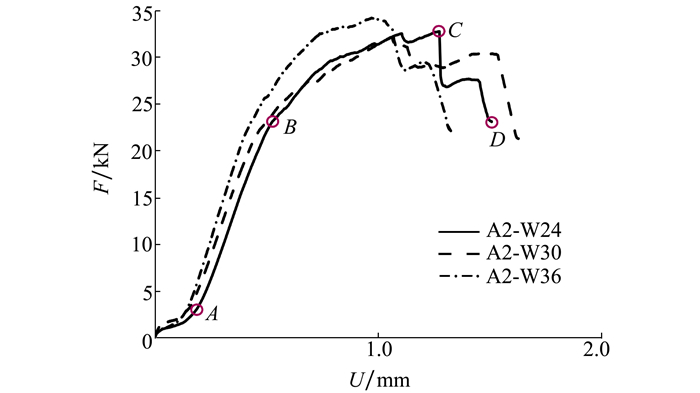

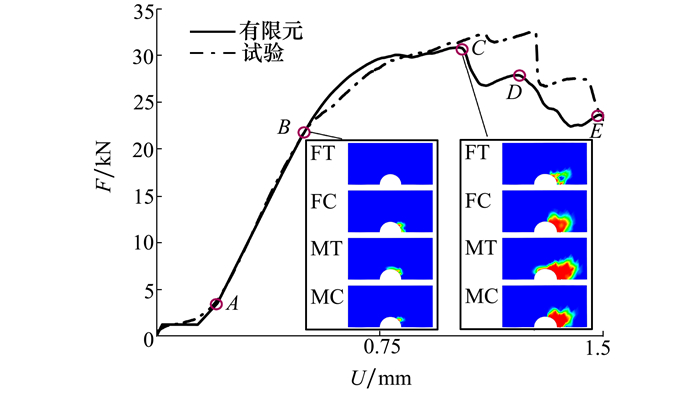

不同试件的载荷位移曲线形式类似,此处选取A2铺层的载荷位移曲线如图 4所示。

|

| 图 4 ZT7G/LT-03A复合材料试件的载荷位移曲线(A2) |

根据曲线斜率的变化,通过A, B, C三点将载荷位移曲线划分为四部分:初始非线性段、线性段、非线性段以及失效段。以图 4中A2-W24试件曲线为例,初始非线性段中,由于螺栓与孔壁间存在间隙配合,随着试件夹持端位移的增加,载荷增长缓慢,表现为明显的非线性。进入AB段后,载荷位移曲线呈线性变化。随后,载荷继续增加,试件孔边出现初始损伤,进入非线性BC段,随着孔边受挤压程度逐渐增加,损伤不断累积,试件刚度逐步退化,曲线斜率逐渐减小,直至达到极限载荷C点后发生掉载。进入失效段CD后,试件仍可继续承载,载荷持续波动并逐渐降低,直至下降至最大载荷的70%即D点后停止加载。

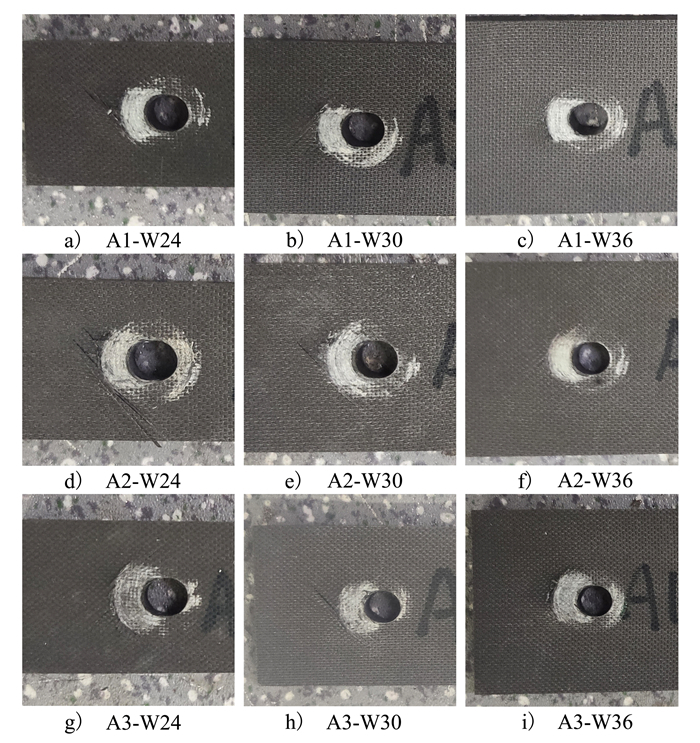

2.3 破坏过程与失效模式结合载荷位移曲线,当加载至一定载荷时,试件发出巨响,此时试件已达到极限强度(图 4中C点);而后,载荷逐渐下降,试件持续发出声响,直至试验结束。不同规格试件的失效形貌如图 5所示。所有试件的失效模式均为挤压失效。试件孔壁在加载方向上存在较大变形,且试件的宽度越小,开孔形变现象越明显(如图 5g)与图 5i)所示)。

|

| 图 5 ZT7G/LT-03A复合材料试件的失效形式 |

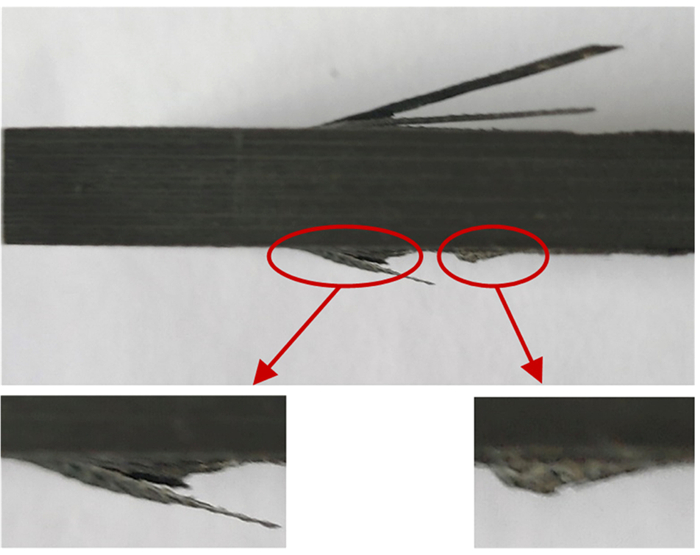

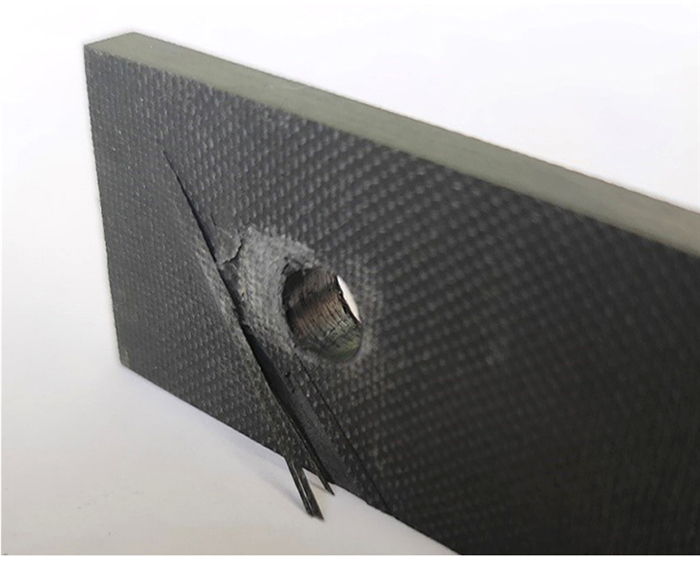

由于试件的初始加载阶段存在间隙配合,孔壁与螺栓局部接触,孔壁存在轻微纤维断裂与挤压损伤。由于夹具在厚度方向上存在约束作用,试件与夹具接触的两边缘处出现凸起(见图 6)。同时,由于试件与夹具间存在摩擦,试件表面出现磨损。部分试件端部表面出现纤维的断裂与翘曲(见图 7),且试件宽度越小,纤维断裂程度越大。

|

| 图 6 A2-W24表面凸起 |

|

| 图 7 A2-W24纤维断裂与孔周挤压 |

本文采用ABAQUS有限元软件对典型层合板的单钉双剪试验进行了有限元仿真,参照试验建立三维实体单元模型,包括螺栓、夹具及试件三部分。根据文献[24],将试件与螺栓、试件与夹具之间的摩擦因数设为0.3。为提高孔边网格的计算精度,对孔边进行切割与网格细化。施加预紧力后,选用Hashin失效准则[25]对试件失效模式与失效载荷进行预测。

3.1 试验与有限元失效载荷及载荷位移曲线对比将试验结果与有限元计算结果进行对比,不同规格试件的失效载荷如表 4所示,有限元结果与试验结果的误差在8%以内。

| 试件编号 | 试验/kN | 有限元/kN | 误差/% |

| A1-W24 | 31.22 | 31.88 | 2.11 |

| A1-W30 | 33.41 | 31.95 | -4.37 |

| A1-W36 | 32.72 | 32.07 | -1.99 |

| A2-W24 | 31.93 | 31.07 | -2.69 |

| A2-W30 | 31.17 | 32.52 | 4.33 |

| A2-W36 | 32.34 | 32.87 | 1.64 |

| A3-W24 | 32.31 | 31.71 | -1.86 |

| A3-W30 | 32.50 | 34.00 | 4.62 |

| A3-W36 | 31.53 | 34.02 | 7.90 |

以A2-W24试件为例,试验与有限元计算得到的载荷位移曲线及损伤过程如图 8所示,其中,FT、FC、MT与MC分别表征纤维拉伸失效、纤维压缩失效、基体拉伸失效及基体压缩失效,红色区域表征材料完全损伤,蓝色区域表征材料无损伤。与图 4载荷位移曲线的划分方式相同,将图 8中有限元计算得到的曲线分为四部分。在线性段AB段,试验与有限元曲线吻合良好,载荷呈线性增加,达到12.26 kN时,孔边开始出现基体拉伸损伤。加载至21.69 kN即B点时,复合材料板出现纤维压缩损伤,基体损伤区域逐渐增大,载荷位移曲线进入非线性段。在C点达到最大载荷后进入失效段,此时,孔边出现了大范围的失效,0°铺层开始出现纤维拉伸损伤,孔边挤压严重,达到极限强度,结构承载能力降低。随着位移继续增大,载荷逐渐降低,达到第二个峰值点D点后再次掉载,而后,载荷持续上下波动,直至停止加载。

|

| 图 8 载荷位移曲线对比及损伤拓展过程 |

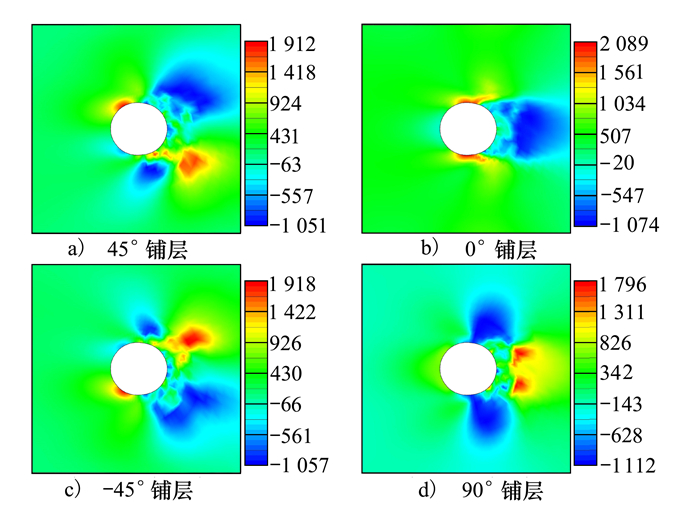

对被连接件开孔区域初次掉载时(对应图 8中C点)的应力分布及损伤情况进行分析。以A2-W24型号试件为例,有限元仿真结果显示,随着载荷的增加,孔边受螺栓挤压程度加剧,初次掉载时不同角度铺层在纤维方向上的应力分布云图如图 9所示。相较于其他铺层, 0°铺层在上下孔边的应力较大(见图 9b)),±45°铺层的应力最大处则位于孔边右上侧或右下侧(见图 9a)、9c))。这是由于试件在承受拉伸载荷时0°铺层的纤维方向与受力方向一致,孔边上下侧载荷分配较大,而90°铺层的纤维方向与加载方向垂直,上下孔边主要受到螺栓在垂直纤维方向上的压缩作用。

|

| 图 9 失效载荷下纤维方向应力云图(单位:MPa) |

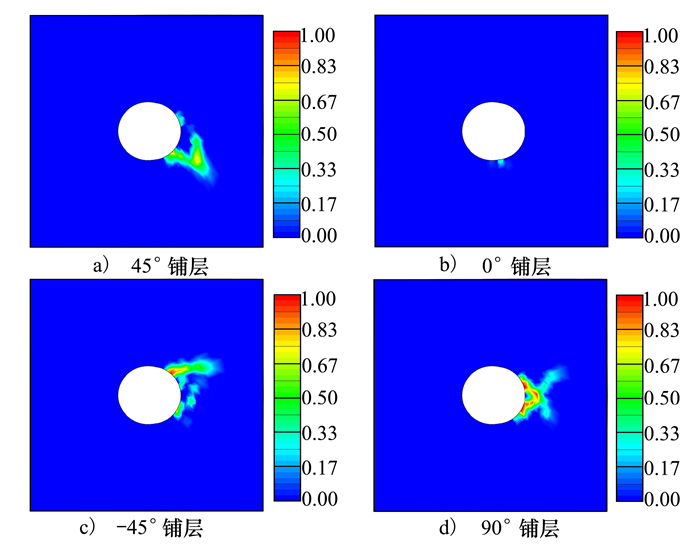

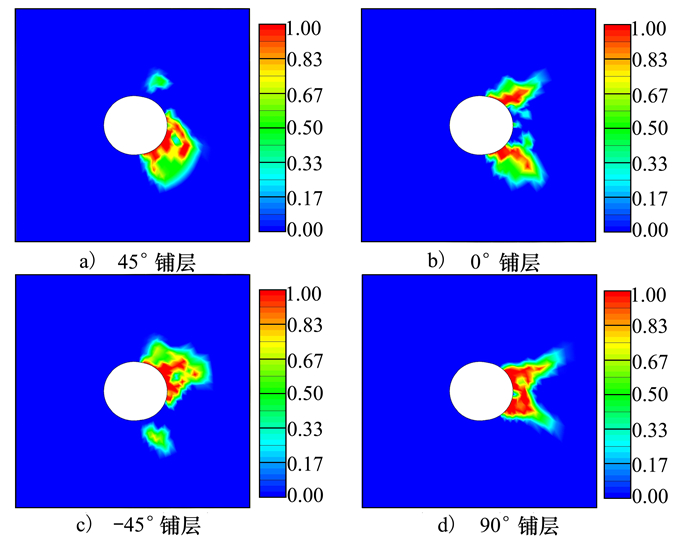

初次掉载时被连接件的纤维拉伸损伤与基体压缩损伤如图 10~11所示,对不同铺层角度的纤维损伤进行分析。此时,与纤维拉伸损伤相比,纤维压缩损伤的损伤区域较大。对于纤维拉伸失效,损伤主要出现在±45°铺层及90°铺层,而加载方向与纤维方向一致的0°铺层的损伤区域最小。其中,±45°铺层的损伤集中于孔边右上侧与右下侧(见图 10a)、10c)),损伤拓展方向垂直于纤维方向;90°铺层孔壁右侧(见图 10d))受到垂直于纤维方向的挤压,纤维弯曲变形,从而产生纤维拉伸损伤;而0°铺层孔边在达到最大载荷时开始出现损伤(见图 10b)),分布在孔边上下侧。分析不同规格被连接件初次掉载时孔边的损伤情况可知,0°铺层纤维的拉伸失效可用于表征试件初次掉载。对于纤维压缩失效,在±45°铺层、0°铺层及90°铺层中均出现了损伤,其中90°铺层孔边的纤维受到垂直于纤维方向的挤压载荷,因此失效范围较小。

|

| 图 10 失效载荷下复合材料板纤维拉伸损伤 |

|

| 图 11 失效载荷下复合材料板基体压缩损伤 |

对不同铺层角度的基体损伤进行分析。由于基体压缩性能优于拉伸性能,故基体压缩损伤范围较小。其中,±45°铺层的基体损伤主要位于孔壁右上侧与右下侧,损伤区域较大(见图 11a)、11c)); 对于0°铺层, 孔边右侧受到与纤维方向一致的压缩载荷,主要由纤维承载,因此出现了基体拉伸失效,而孔边上下侧则出现基体压缩失效(见图 11b));90°铺层纤维方向与加载方向垂直,孔边上下侧主要由基体承载,在拉伸载荷的作用下,孔边上下侧基体出现拉伸失效,并沿垂直纤维方向拓展,而孔边右侧基体则出现了压缩失效(见图 11d))。

3.3 铺层比例对被连接件失效影响探究采用该有限元模型进一步探究了其他铺层比例对被连接件失效模式及失效载荷的影响。复合材料铺层设计准则中指出,任意方向的铺层应不少于10%,螺栓结构中±45°铺层的占比应不小于40%[26]。以宽度为24 mm的层合板为基准,增加3种不同的铺层比例,铺层参数如表 5所示。

| 铺层编号 | 铺层顺序 | 铺层比例[0/±45/90] |

| A4 | [45/0/-45/90/0/90/45/0/-45/90/0/90/45/0/-45/90/0/90/45/-45]S | 30/40/30 |

| A5 | [45/-45/0/90/0/45/-45/0/45/-45/0/90/0/45/0/-45/0/45/0/-45]S | 40/50/10 |

| A6 | [45/0/-45/90/45/0/-45/0/45/90/-45/0/45/90/-45/0/45/90/-45/0]S | 30/50/20 |

分别以0°铺层比例为30%、±45°铺层比例为40%、90°铺层比例为10%的标准将6种铺层的层合板分为3组,每组层合板的失效载荷对比如表 6所示。计算得到设计的不同铺层被连接件的失效模式均为挤压失效。当0°铺层的比例固定为30%时,90°铺层比例增加至30%时失效载荷下降了1.6%;当±45°铺层的比例固定为40%时,0°铺层比例为40%、90°铺层比例为20%的铺层失效载荷最大;当90°铺层比例固定为10%时,设计的3种铺层中被连接件的连接强度随±45°铺层比例的增加而增大。因此,失效载荷与铺层比例之间的关系较为复杂;在满足铺层设计要求的基础上应适当减少90°铺层的铺放,同时增加±45°铺层的比例。

| 试件编号 | 铺层比例[0/±45/90] | 失效载荷/kN | 差异/% |

| A1-W24 | 30/60/10 | 31.88 | |

| A6-W24 | 30/50/20 | 31.94 | 0.19 |

| A4-W24 | 30/40/30 | 31.37 | -1.60 |

| A2-W24 | 50/40/10 | 31.07 | |

| A3-W24 | 40/40/20 | 31.71 | 2.06 |

| A4-W24 | 30/40/30 | 31.37 | 0.97 |

| A2-W24 | 50/40/10 | 31.07 | |

| A5-W24 | 40/50/10 | 31.62 | 1.77 |

| A1-W24 | 30/60/10 | 31.88 | 2.61 |

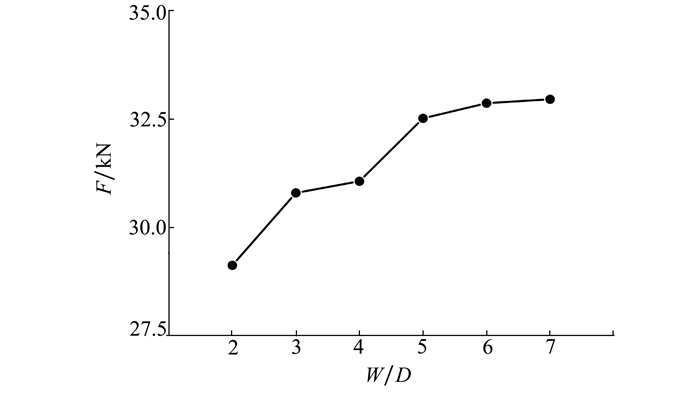

为进一步探究宽径比对被连接件性能的影响并节约成本,在验证有限元模型的有效性后,扩大被连接件宽径比的范围为2~7。以A2铺层为基准,增加3种不同宽径比的层合板,分别为12, 18, 42 mm。计算得到不同宽径比下的失效载荷如图 12所示。

|

| 图 12 不同宽径比ZT7G/LT-03A被连接件失效载荷对比 |

当宽径比为2时,失效模式为层合板拉伸失效,被连接件的连接强度较小,为29.1 kN,在达到最大载荷后立即掉载;当长宽比大于3时,被连接件的失效模式均为挤压失效,失效载荷随宽度的增加而小幅增大。可见,被连接件的连接强度与失效模式有关,挤压失效模式的连接强度较大,且达到最大载荷后能继续承载,而拉伸失效模式的被连接件达到极限强度后即发生灾难性破坏。因此,将被连接件设计成挤压失效的失效模式可充分发挥其承载能力,同时提高结构的安全性。

4 结论1) 本文选用3种不同铺层比例及3种不同宽径比的被连接件进行了复合材料单钉双剪试验,结果表明铺层比例与宽径比对ZT7G/LT-03A复合材料被连接件失效载荷的影响较小。

2) 试件的失效模式均为挤压失效,载荷位移曲线变化规律一致,加载初期由于间隙配合出现初始非线性,而后依次进入线性段与非线性段,达到极限强度后进入失效段,试件仍能继续承载,直至停止试验。少数试件表层出现纤维断裂与翘曲,且宽度越小,现象越明显。

3) 采用渐进损伤失效分析方法对试件的加载过程进行了有限元分析,失效载荷计算结果与试验结果的误差范围在8%以内,得到载荷位移曲线与试验曲线基本吻合,模拟了被连接件从初始损伤到最终失效的过程,同时,0°铺层纤维的拉伸失效可用于表征试件初次掉载。

4) 采用有限元模型进一步探究了其他铺层比例及宽径比对被连接件性能的影响,结果表明在一定范围内改变铺层比例时,失效模式基本不受影响;随着宽径比增大,被连接件失效模式由拉伸失效转变为挤压失效;挤压失效模式下的连接强度随宽度的增加而小幅增大。将复合材料板设计为挤压失效的失效模式可充分发挥结构承载能力,在设计时应适当增加±45°铺层的比例,其比例不小于40%,同时,层合板应保持适当的宽度以避免发生拉伸失效,但当其达到发生挤压失效模式的宽度后,继续增加宽度会降低连接效率。

| [1] |

何柏灵, 葛东云, 莫与明, 等. T800碳纤维增强复合材料双剪单钉连接的拉伸试验及强度估算[J]. 复合材料学报, 2016, 33(7): 1540-1552.

HE Boling, GE Dongyun, MO Yuming, et al. Tensile tests and strength estimation for double-lap single-bolt joints in T800 carbon fiber reinforced composites[J]. Acta Materiae Compositae Sinica, 2016, 33(7): 1540-1552. (in Chinese) |

| [2] |

赵丽滨, 徐吉峰. 先进复合材料连接结构分析方法[M]. 北京: 北京航空航天大学出版社, 2015: 75-76.

ZHAO Libin, XU Jifeng. Analysis method of connection structure of advanced composite materials[M]. Beijing: Beihang University Press, 2015: 75-76. (in Chinese) |

| [3] | AKTAS A, DIRIKOLU M H. The effect of stacking sequence of carbon epoxy composite laminates on pinned-joint strength[J]. Composite Structures, 2003, 62(1): 107-111. DOI:10.1016/S0263-8223(03)00096-5 |

| [4] | CAO Y, ZUO D, ZHAO Y, et al. Experimental investigation on bearing behavior and failure mechanism of double-lap thin-ply composite bolted joints[J]. Composite Structures, 2021, 261: 113565. DOI:10.1016/j.compstruct.2021.113565 |

| [5] |

曹跃杰, 魏凌峰, 张铭豪, 等. 薄层复合材料螺栓连接结构渐进失效机制试验研究[J]. 航空学报, 2021, 42(12): 311-326.

CAO Yuejie, WEI Lingfeng, ZHANG Minghao, et al. Experimental study on progressive failure mechanism of thin-laminate bolted joints[J]. Acta Aeronautica et Astronautica Sinica, 2021, 42(12): 311-326. (in Chinese) |

| [6] | ALUKO O, WHITWORTH H A. Analysis of stress distribution around pin loaded holes in orthotropic plates[J]. Composite Structures, 2008, 86(4): 308-313. DOI:10.1016/j.compstruct.2008.06.001 |

| [7] |

杨显昆, 郑锡涛, 成李南, 等. 复合材料层合板单钉双剪连接挤压强度的一种工程估算方法[J]. 复合材料学报, 2012, 29(6): 225-229.

YANG Xiankun, ZHENG Xitao, CHENG Linan, et al. An engineering approach to predict the bearing strength of single-bolted double-lapped joints in composite laminate[J]. Acta Materiae Compositae Sinica, 2012, 29(6): 225-229. (in Chinese) |

| [8] |

黄河源, 赵美英, 万小朋, 等. 一种复合材料螺栓连接结构非线性刚度模型及应用[J]. 西北工业大学学报, 2018, 36(1): 66-73.

HUANG Heyuan, ZHAO Meiying, WAN Xiaopeng, et al. A composite bolted joints non-linear stiffness model and its application[J]. Journal of Northwestern Polytechnical University, 2018, 36(1): 66-73. (in Chinese) |

| [9] | IÇTEN B M, KARAKUZU R. Progressive failure analysis of pin-loaded carbon-epoxy woven composite plates[J]. Composites Science and Technology, 2002, 62(9): 1259-1271. DOI:10.1016/S0266-3538(02)00071-4 |

| [10] | IÇTEN B M, KARAKUZU R, TOYGAR M E. Failure analysis of woven kevlar fiber reinforced epoxy composites pinned joints[J]. Composite Structures, 2006, 73(4): 443-450. DOI:10.1016/j.compstruct.2005.02.016 |

| [11] | JOSEPH A P, DAVIDSON P, WAAS A M. Progressive damage and failure analysis of single lap shear and double lap shear bolted joints[J]. Composites Part A: Applied Science and Manufacturing, 2018, 113: 264-274. DOI:10.1016/j.compositesa.2018.07.018 |

| [12] |

陈鹏飞, 赵美英, 穆朋刚, 等. 一种工程适用的复合材料螺栓连接强度分析方法[J]. 西北工业大学学报, 2008, 26(2): 229-233.

CHEN Pengfei, ZHAO Meiying, MU Penggang, et al. Improving method for analyzing strength of composite material bolted joint[J]. Journal of Northwestern Polytechnical University, 2008, 26(2): 229-233. (in Chinese) |

| [13] |

刘向东, 李亚智, 李彪, 等. 复合材料机械连接数值模型和强度研究[J]. 西北工业大学学报, 2013, 31(6): 878-883.

LIU Xiangdong, LI Yazhi, LI Biao, et al. On numerical modeling and tensile strength of bolted composite joints[J]. Journal of Northwestern Polytechnical University, 2013, 31(6): 878-883. (in Chinese) |

| [14] | DU A, LIU Y, XIN H, et al. Progressive damage analysis of PFRP double-lap bolted joints using explicit finite element method[J]. Composite Structures, 2016, 152: 860-869. |

| [15] | SHAN M, LIU F, FANG Z, et al. A bi-material property based FE modelling method for progressive damage analyses of composite double-lap bolted joints[J]. Results in Physics, 2018, 11: 674-683. |

| [16] | ABD-ELHADY A A, MUBARAKI M A, SALLAM H E M. Progressive failure prediction of pinned joint in quasi-isotropic laminates used in pipelines[J]. Latin American Journal of Solids and Structures, 2018, 15(6): 96. |

| [17] | ZHOU S, YANG C, TIAN K, et al. Progressive failure modelling of double-lap of composite bolted joints based on Puck's criterion[J]. Engineering Fracture Mechanics, 2018, 206: 233-249. |

| [18] | FIORE V, CALABRESE L, SCALICI T, et al. Bearing strength and failure behavior of pinned hybrid glass-flax composite laminates[J]. Polymer Testing, 2018, 69: 310-319. |

| [19] |

拓宏亮, 马晓平, 卢智先. 基于连续介质损伤模型的复合材料连接件失效分析[J]. 西北工业大学学报, 2018, 36(5): 848-855.

TUO Hongliang, MA Xiaoping, LU Zhixian. Failure analysis of composite pinned joints based on continuum damage mechanics[J]. Journal of Northwestern Polytechnical University, 2018, 36(5): 848-855. (in Chinese) |

| [20] |

唐玉玲, 陈浩, 周振功, 等. C/C编织复合材料双剪连接结构的挤压强度[J]. 机械工程学报, 2020, 56(18): 51-60.

TANG Yuling, CHEN Hao, ZHOU Zhengong, et al. Bearing strength of carbon/carbon braided composites double shear joint[J]. Journal of Mechanical Engineering, 2020, 56(18): 51-60. (in Chinese) |

| [21] |

钟茂平, 毛春见, 张霞. 配合精度对复合材料单钉双剪螺栓连接静强度的影响[J]. 材料科学与工程学报, 2021, 39(5): 750-756.

ZHONG Maoping, MAO Chunjian, ZHANG Xia. Effect of clearance and interference on static strength of single-bolt, double-lap composite bolted joints[J]. Journal of Materials Science & Engineering, 2021, 39(5): 750-756. (in Chinese) |

| [22] |

顾杰斐. 飞机结构材料的失效准则研究[D]. 南京: 南京航空航天大学, 2018 GU Jiefei. Research on failure criteria for aircraft structural materials[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2018 (in Chinese) |

| [23] | American Society for Testing and Materials. Standard test method for bearing response of polymer matrix composite laminates[S]. ASTM D5961/D5961M-17, 2017 |

| [24] | PIERRON F, CERISIER F, GREDIAC M. A numerical and experimental study of woven composite pin-joints[J]. Journal of Composite Materials, 2000, 34(12): 1028-1054. |

| [25] | HASHIN Z, ROTEM A. A fatigue failure criterion for fiber reinforced materials[J]. Journal of Composite Materials, 1973, 7(4): 448-464. |

| [26] |

张洁. 复合材料铺层设计准则的一些理解[J]. 科技创新导报, 2013(14): 57-58.

ZHANG Jie. Some understanding of pavement design criterion for composite material[J]. Science and Technology Innovation Herald, 2013(14): 57-58. (in Chinese) |

2. Chengdu Aircraft Design and Research Institute, Aviation Industry Corporation of China, Ltd., Chengdu 610091, China