2. 西安航天动力研究所, 陕西 西安 710100

在航天系统中, 对电子元器件进行灌封处理可以提高其绝缘及抗腐蚀性能, 大大提高其在太空环境下的稳定性, 因此, 电子封装已成为保障电子产品在轨功能可靠性必不可少的关键环节[1]。环氧树脂因具有优异的电绝缘性能、低收缩率而广泛应用于电子器件的封装。然而, 由于其与内部器件的热膨胀系数不匹配, 在冷热交替下界面处容易产生较大的热应力。此外, 由于环氧树脂自身的固化收缩, 在灌封树脂体固化过程中将不可避免地产生内应力[2]。在内应力及热应力的共同作用下, 界面将可能出现失效破坏等问题。因此, 针对灌封模块, 有必要研究其在残余应力和热应力复合应力场下的热力学行为和界面失效分析方法。

内应力的测试按照是否破坏构件, 可分为无损测试法和有损测试法两大类。钻孔法是一种适用于各种材料残余应力测试的半破坏方法,传统意义上的钻孔法针对各向同性材料进行了标准化[3],经过调整,其也适用于复合材料的内应力测试[4]。然而, 这些研究均未涉及对灌封树脂体固化残余应力的试验测试[5]。

目前, 虚拟裂纹闭合技术(VCCT)和内聚力模型是国内外学者开展界面失效分析的2种常用数值分析方法[6]。相较于内聚力模型, VCCT技术在模拟混合断裂模式下裂纹尖端复杂相互作用时将面临严峻挑战[7]。此外, VCCT没有考虑裂纹萌生问题, 在分析时必须在界面提前预制初始裂纹[8]。而内聚力模型的牵引-分离本构关系不仅可以实现对界面失效起始和扩展过程的预测, 且不需要提前预制裂纹[9]。因此内聚力单元受到了更多研究者的关注[10]。但这些研究大多针对于芯片堆叠封装结构, 针对灌封结构的界面失效分析及试验研究目前的公开报道还相对较少。

综上, 考虑残余应力的高低温循坏下大尺寸灌封模块界面失效行为分析及试验研究, 目前尚未见公开报道。本文以环氧灌封模块为研究对象, 首先采用钻孔法试验测试了灌封树脂体的内应力分布, 并对改性环氧树脂等材料的力热性能进行试验测试, 分别为后续有限元建模提供初始应力场和材料参数输入。随后, 建立考虑残余应力和温度效应的灌封模块全尺寸有限元仿真模型。采用内聚力模型预测界面裂纹萌生及扩展过程。基于计算结果, 详细讨论灌封结构在升降温过程中的应力应变分布特征。最后通过对比试验结果和数值模拟结果, 验证分析方法和有限元模型的有效性。

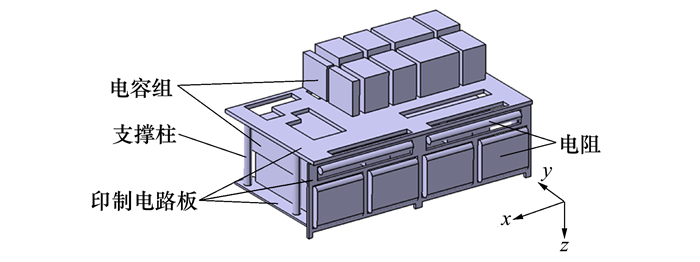

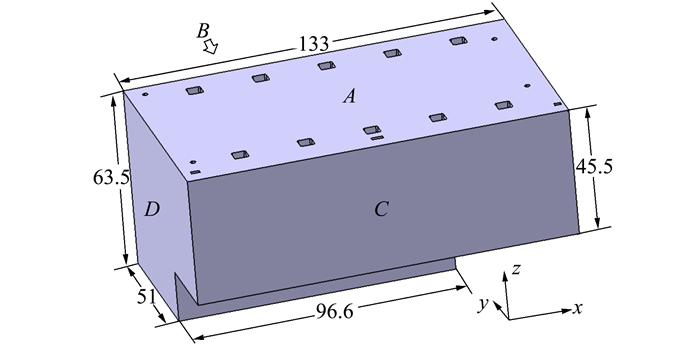

1 灌封模块残余应力测试 1.1 测试方法本文以改性环氧树脂灌封模块为研究对象, 其内部器件排布如图 1所示, 灌封树脂体分布见图 2。在实际工况中, 在灌封模块z+方向前后各放置一金属预埋件, 对应图 2中10个方孔区。为了便于说明, 将灌封模块4个典型外表面分别记为A, B, C和D, 其中B面为与C面相对的面。

|

| 图 1 灌封模块内部器件布局示意图 |

|

| 图 2 灌封环氧树脂分布示意图(单位: mm) |

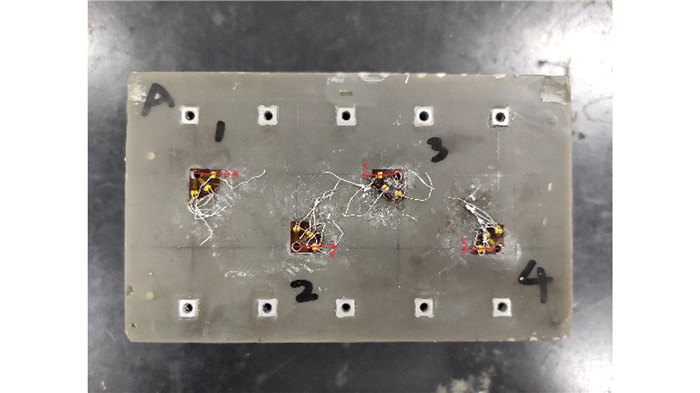

根据ASTM (2013) E837-13a标准[3], 采用钻孔法测试灌封模块固化残余应力。测量前, 将三向应变花粘贴在经砂纸打磨光滑后的试件表面。本试验中选用直径d=2R=10 mm的BE120-2CA-K型三向应变花。在灌封模块的4个典型表面A, B, C及D上进行钻孔并测量释放的应变。根据标准[3], 在粘贴应变花时, 应变花孔心应距离试验件边缘至少1.5d, 同时考虑到本试验件为多种材料, 测点应距离材料分界线至少1.5d。以A面为例, 最终确定的应变花布置数量及位置如图 3所示。

|

| 图 3 灌封模块应变花布置(A面) |

试验时, 将同一面应变花同时连接至应变仪, 每次钻孔的进给深度为1 mm。通过标准[3]中校准系数, 将测得的弹性应变释放量转换为残余应力。对3个环氧灌封模块试验件分别进行试验测试, 将3组试验结果进行平均以减小试验误差。

1.2 残余应力分布测试结果钻孔法测得环氧灌封模块残余应力结果如表 1所示。

| 表面 | 编号 | 最大主应力σmax/MPa | 最小主应力σmin/MPa | 深度 |

| A | 1 | -9.30 | -7.92 | 3 |

| 2 | -4.93 | -3.23 | 2 | |

| 3 | -5.44 | -2.53 | 3 | |

| 4 | 4.12 | 0.08 | 3 | |

| B | 1 | 15.56 | 15.47 | 3 |

| 2 | 11.91 | 6.78 | 4 | |

| 3 | 16.11 | 5.90 | 4 | |

| 4 | -9.32 | -3.83 | 1 | |

| C | 1 | -7.32 | -7.19 | 1 |

| 2 | -8.53 | -6.88 | 1 | |

| 3 | 14.50 | 3.99 | 3 | |

| D | 1 | -11.83 | -9.70 | 2 |

| 2 | -12.67 | -11.23 | 1 | |

| 3 | -7.98 | -5.01 | 1 |

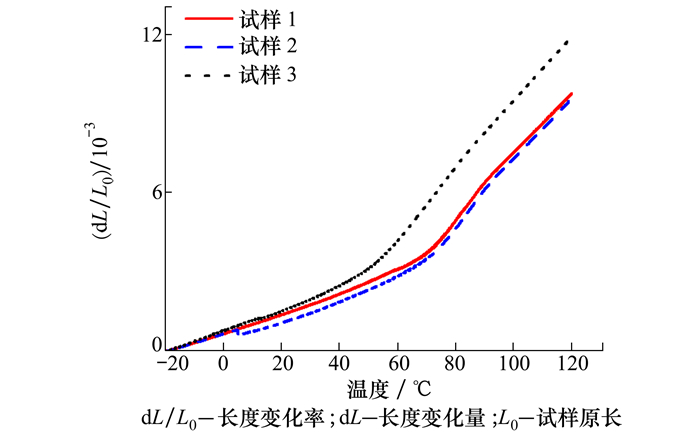

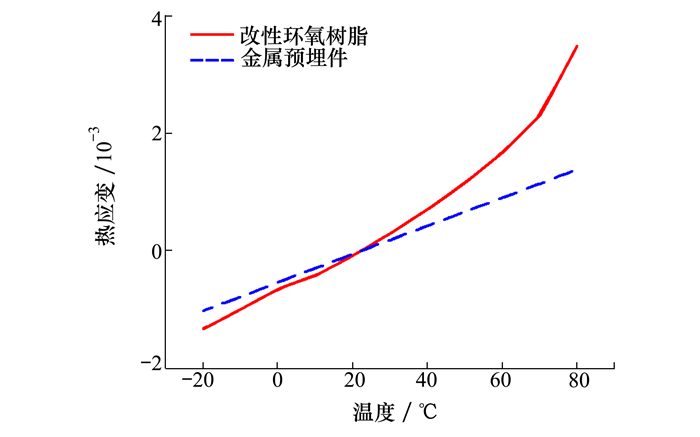

使用TMA/Q400静态机械分析仪对电容、电阻等电子元器件及灌封用改性环氧树脂材料进行热膨胀系数(CTE)测试, 每种材料各测试3件。测试条件: 升温速率为2℃/min, 温度范围为-20~120℃。试验过程中记录实时温度和试件长度变化量。

以改性环氧树脂材料为例, TMA测得的热膨胀曲线如图 4所示。可见, 该改性环氧树脂在温度变化较大的范围下尺寸稳定性较差, 特别是随着温度接近玻璃化转变温度Tg, 其尺寸变化率急速增大。

|

| 图 4 改性环氧树脂材料热膨胀曲线 |

以改性环氧树脂材料为例, 由TMA测试结果处理得到的热膨胀系数见表 2。

| 温度/ ℃ | 热膨胀系数/ (10-5·℃-1) | 温度/ ℃ | 热膨胀系数/ (10-5·℃-1) | |

| -20 | 3.04 | 40 | 3.55 | |

| -10 | 3.17 | 50 | 3.67 | |

| 0 | 3.26 | 60 | 3.80 | |

| 10 | 3.33 | 70 | 4.03 | |

| 20 | 3.39 | 80 | 4.78 | |

| 30 | 3.46 |

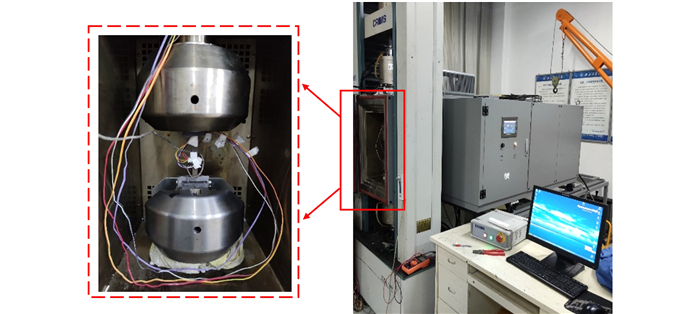

灌封用环氧树脂是经过改性的新材料, 为测得其高低温下力学性能, 将根据GB/T 2567-2021标准[11]对改性环氧树脂浇铸体进行多温度点下单轴拉伸试验。高低温拉伸试验系统如图 5所示。环境箱达到设定温度后, 各温度点下至少保温30 min。以1 Hz的采样频率对试验件表面应变进行采样, 应变趋于稳定后进行拉伸试验。记录试验过程中的载荷-位移曲线。

|

| 图 5 高低温拉伸试验系统 |

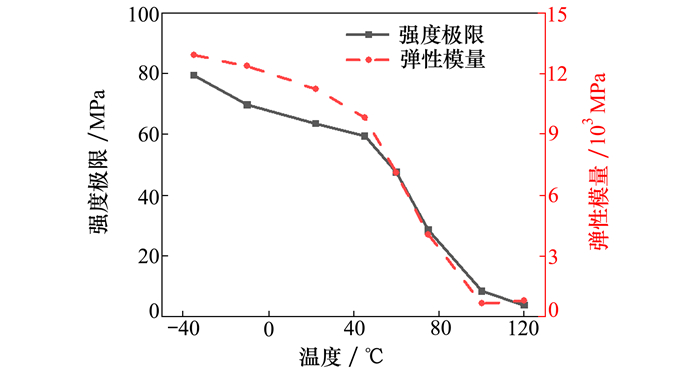

图 6为树脂材料高低温下拉伸试验结果及拟合曲线。从图中可以看出, 改性环氧树脂的强度极限和弹性模量在-35~120℃温度范围内随温度升高单调递减, 且降低趋势呈非线性。

|

| 图 6 改性环氧树脂力学性能随温度变化 |

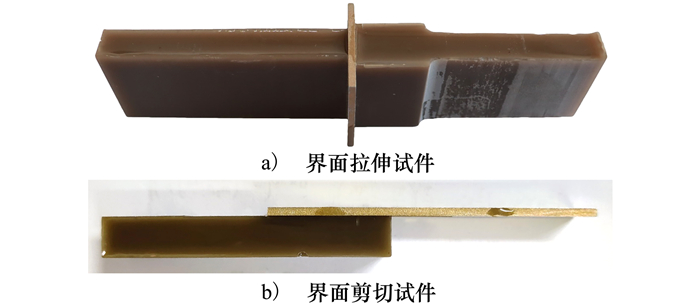

改性环氧树脂与金属预埋件间界面拉伸试件、界面剪切试件分别如图 7a)~7b)所示。分别记录各温度点下试验过程中载荷-位移曲线, 计算界面抗拉强度和抗剪强度。

|

| 图 7 界面强度试验件 |

图 8为高低温下环氧树脂-2024铝合金预埋件界面强度试验数据及拟合曲线。可以看出, 二者间界面黏结性能较弱, 抗拉强度和抗剪强度均较低。

|

| 图 8 改性环氧树脂-金属预埋件界面强度试验数据 |

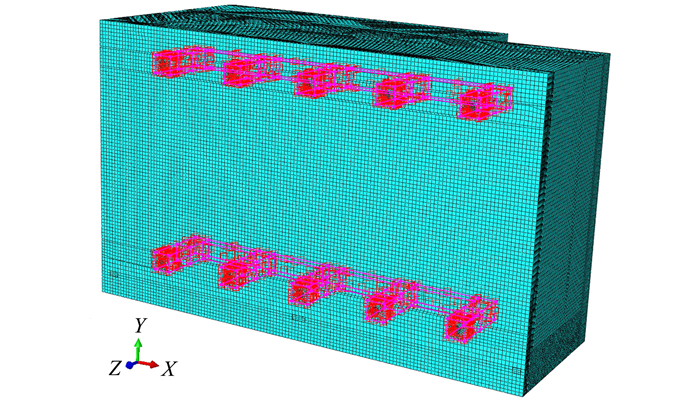

基于ABAQUS有限元软件, 本文开发了一种考虑残余应力和温度效应的分析方法来预测灌封模块高低温循环下的力学响应和界面失效行为。文中建立了1∶1全尺寸高还原度的含多组件、多界面、复杂接触的灌封模块三维有限元模型。

3.1 材料模型及网格划分基于上述试验结果, 本文在材料模型中详细考虑了灌封模块中电容、电阻、印制电路板(PCB)、金属预埋件、改性环氧树脂等组件随温度变化的热膨胀系数和力学性能参数。环氧树脂材料采用考虑温度变量的弹塑性本构模型。

图 9为建立的灌封模块全尺寸有限元模型。其中, 灌封树脂的网格划分原则如下: 由于电阻元器件对应的灌封树脂体极其不规则, 采用四面体单元, 单元类型选择C3D10;灌封树脂其余区域均划分为六面体单元, 单元类型选择C3D8R。为提高计算精度, 对印制电路板等较薄的组件在厚度方向进行网格加密, 对预埋件-环氧树脂界面两侧的附近区域进行网格加密。

|

| 图 9 灌封模块全尺寸有限元模型 |

考虑到计算成本和收敛性, 对重点关注的树脂-金属预埋件界面节点间建立黏性接触关系, 树脂-电容、树脂-电阻、树脂-印制电路板、树脂-支撑柱界面均采用TIE绑定约束。如图 9中所示, 模型中共建立34对黏性接触, 218对绑定约束。

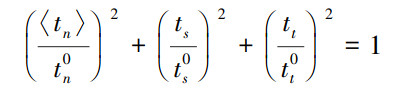

采用内聚力模型预测环氧树脂与预埋件间界面的失效过程。该模型能够描述界面的力学特性参数, 有效预测界面的渐进失效过程[9]。采用双线性牵引力-分离位移本构模型[12]来描述界面的应力-应变行为, 包括损伤萌生和演化。界面失效起始判定采用二次名义应力准则[13]。

|

(1) |

式中:t代表界面的牵引力;下标n, s, t分别代表界面的法向、第一和第二剪切方向; tn0, ts0和tt0分别对应界面纯Ⅰ型、Ⅱ型和Ⅲ型断裂模式下的破坏强度。其中, 〈tn〉定义为〈tn〉=(tn +tn)/2, 表示纯压缩应力不会引起界面Ⅰ型损伤。

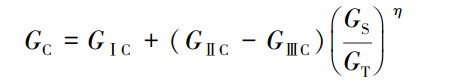

选择基于混合模式断裂能量BK(Benzeggagh-Kenane)准则[14]来预测界面失效扩展过程。复合断裂韧性GC计算如下

|

(2) |

式中: GⅠC, GⅡC和GⅢC代表3种断裂模式的断裂韧性; GS为剪切应变能释放率; GT为总应变能释放率。η为半经验指数, 本文设为2[14]。

3.3 残余应力及高低温循环加载仿真分析根据实际工况, 设置边界条件: 将预埋件中10个起连接作用的螺栓孔表面全部固定。根据表 1中灌封模块残余应力试验测试结果, 在有限元模型对应区域施加初始应力场以考虑残余应力的影响。

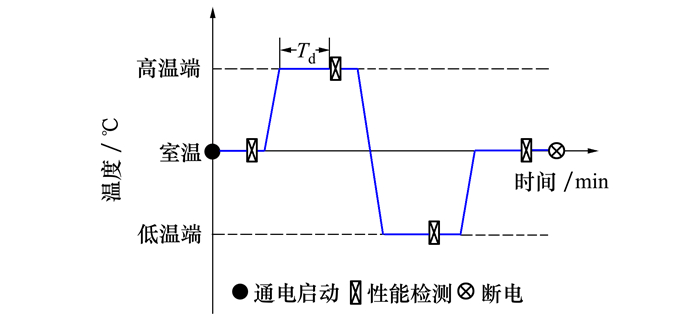

图 10为本文中灌封模块热鉴定试验采用的高低温循环加载曲线, 其中高温端为80℃, 低温端为-20℃, 试验室温为22℃, 升温速率与降温速率均为3~5℃/min。在高、低温端的保持时间约为120 min, 从而保证试验件各处温度一致。

|

| Td为温度保持时间(120 min) 图 10 高低温循环加载曲线 |

根据图 10中曲线创建多个分析步, 并设置灌封模块有限元模型整体温度场,同步进行高低温变化: ①设置初始温度: 室温(22℃); ②升温过程: 从22℃升温到80℃; ③降温过程: 从80℃降温到-20℃; ④升温过程: 从-20℃升温到室温(22℃);⑤以此类推,不断重复上述过程。提交计算,输出高低温循环下灌封模块的应力应变特征及界面失效过程。

4 高低温循环分析结果与试验验证 4.1 应变分析结果图 11给出了在升温至80℃时, 灌封模块预埋件中间连接端口与树脂间界面截面上热应变分布云图。可以看出, 由于灌封树脂与模块中各组件之间热膨胀系数不匹配, 热应变在界面处的梯度比较大。同时, 进一步提取了灌封树脂与预埋件在高低温加载下的热应变变化曲线, 如图 12所示。

|

| 图 11 灌封模块热应变分布云图(T=80℃) |

|

| 图 12 热应变仿真分析结果 |

从室温升温到80℃过程中, 热应变差值先平稳增大, 但随着温度接近玻璃化转变温度, 分子链段开始运动, 热应变差值急剧扩大, 当升温到80℃时环氧树脂与预埋件间热应变相对差值达到151.08%;从室温降温到-20℃过程中, 热应变差值逐渐增大, 降温到-20℃时热应变相对差值为29.70%。

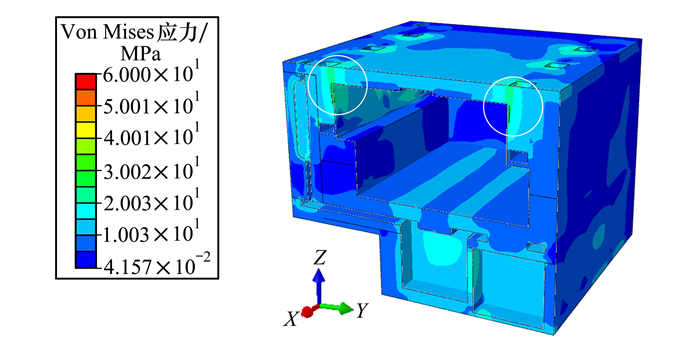

4.2 应力分析结果图 13为升温到80℃时灌封树脂体热应力分布云图。可以看出, 随着温度升高, 由预埋件与灌封树脂二者间较大热应变差值导致的热应力与残余应力相叠加, 共同造成了预埋件外角区树脂体的应力集中, 但由于此时温度已经超过了改性环氧树脂材料的玻璃化转变温度, 材料的弹性模量和强度均大幅降低, 因此整体应力水平偏低。

|

| 图 13 灌封树脂热应力分布云图(T=80℃) |

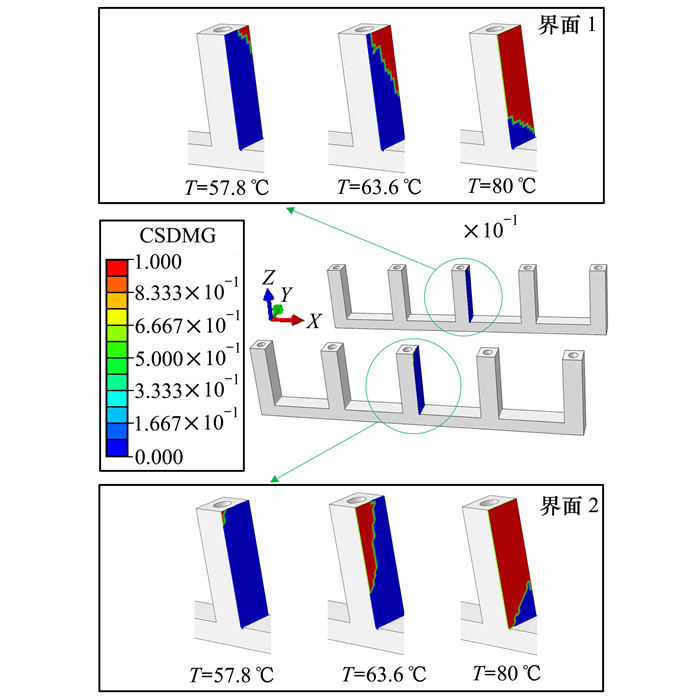

采用前述方法建立的有限元仿真模型分析得到的界面失效过程如图 14所示。界面失效状态变量CSDMG用来表征界面失效程度, 取值在0~1之间, 达到1时代表界面彻底失效。从图中可以看出: 界面1, 2均在升温到57.8℃时开始发生失效, 但失效形式不同, 界面2失效起始于左上角, 界面1失效起始于右上角; 升温到63.6℃时界面失效向起始失效区的对角方向发生了扩展; 升温到80℃时界面基本彻底破坏。

|

| 图 14 界面失效分析结果 |

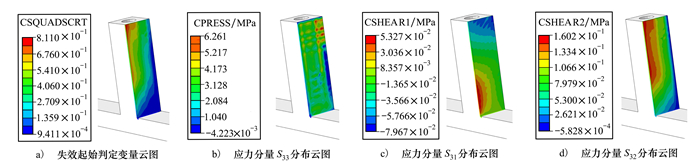

以界面2为例, 研究了灌封模块中预埋件-环氧树脂界面失效机理。当T=52.03℃时, 在热应力与残余应力的共同作用下, 界面处于临界失效状态。提取了此时界面2的失效起始判定变量云图和各应力分量云图, 如图 15所示。图 15a)中, 界面失效起始判定变量CSQUADSCRT取值在0~1之间, 值为1时代表界面应力状态满足(1)式, 界面将开始失效。由图可知, 界面2失效应起始于左上角。提取的界面法向、第一和第二剪切方向应力分量云图分别如图 15b)~15d)所示。由图分析可知, 因法向压应力无法对界面失效做贡献, 且第一剪切应力分量较小, 而第二剪切应力分量最大值已超过该温度点下的界面剪切强度。同时, 对比了该应力分量分布与失效起始判定变量分布云图, 可以发现二者间分布特征较为相似。综上, 界面发生失效主要由界面间剪应力τ32过大导致。

|

| 图 15 界面2临近开始失效时应力分布云图(升温过程T=52.03℃) |

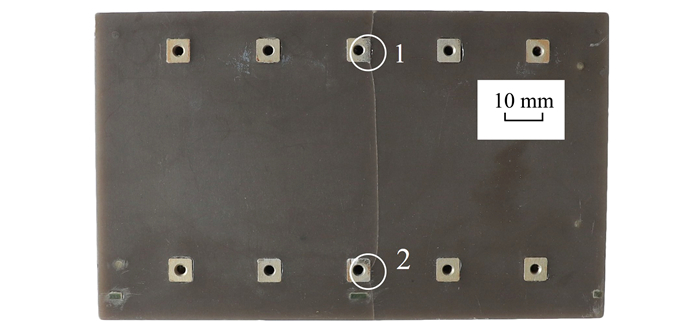

根据图 10中高低温循环加载曲线对灌封模块试验件进行热鉴定试验, 开裂破坏结果如图 16所示。可以看出, 预埋件上下2个中间连接端口的右侧预埋件-环氧树脂界面处首先发生破坏, 并沿纵向逐渐扩展。其中, 界面2的破坏起始于右下角。以上试验结果与图 14中仿真分析结果一致, 证明了本文分析方法和有限元模型能够准确预测环氧树脂灌封模块界面失效位置及形式。

|

| 图 16 高低温循环加载试验结果 |

本文提出了一种同时考虑残余应力和温度效应的高低温循环下灌封模块力学行为和界面失效分析方法, 基于试验数据建立了多组件、多界面、复杂接触的高还原度灌封模块有限元模型, 仿真分析了高低温下灌封模块应变与应力分布特征, 研究了灌封模块界面失效机理, 并通过热鉴定试验进行了试验验证。主要结论如下:

1) 采用钻孔法试验测试了灌封模块中残余应力分布。测得4个典型表面各特征点的残余应力最大值为该改性环氧树脂常温强度极限的24.41%。

2) 在-35~120℃温度范围内, 改性环氧树脂材料强度极限和弹性模量随温度升高呈非线性降低; 在测试温度范围内其热稳定性较差, 温度接近Tg时其尺寸变化率急剧增大; 环氧树脂与金属预埋件间界面强度较低。

3) 考虑了残余应力和温度效应, 对灌封模块高低温循环下应力应变特征与界面失效行为进行了仿真分析。结果表明: 由于灌封树脂与金属预埋件间热膨胀系数不匹配, 高低温下热应变差值较大, 由此产生的热应力叠加上残余应力共同造成了界面失效破坏。对比仿真分析结果与试验结果, 吻合良好, 证明了分析方法和有限元模型的有效性。

考虑残余应力的高低温循环下灌封模块热力学行为和界面失效分析方法及开裂机理研究, 可为高低温环境下灌封模块的高可靠性设计提供重要参考, 对灌封模块的改型优化设计具有重要意义。

| [1] |

宋冬. 航天产品整机的防振加固工艺[J]. 电子工艺技术, 2013, 34(1): 29-33.

SONG Dong. Anti-vibration reinforcement of final assembly for aerospace product[J]. Electronics Process Technology, 2013, 34(1): 29-33. (in Chinese) |

| [2] | WISNOM M R, GIGLIOTTI M, ERSOY N, et al. Mechanisms generating residual stresses and distortion during manufacture of polymer-matrix composite structures[J]. Composites Part A: Applied Science and Manufacturing, 2006, 37(4): 522-529. DOI:10.1016/j.compositesa.2005.05.019 |

| [3] | ASTM International. Standard test method for determining residual stresses by the hole-drilling strain-gage method[S]. ASTM E837-13a, 2013 |

| [4] | IBRAHIM MAMANE A S, GILJEAN S, PAC M J, et al. Optimization of the measurement of residual stresses by the incremental hole drilling method. Part Ⅰ: numerical correction of experimental errors by a configurable numerical-experimental coupling[J]. Composite Structures, 2022, 294: 115703. DOI:10.1016/j.compstruct.2022.115703 |

| [5] | LEOS A, VASYLEVSKYI K, TSUKROV I, et al. Evaluation of process-induced residual stresses in orthogonal 3D woven composites via nonlinear finite element modeling validated by hole drilling experiments[J]. Composite Structures, 2022, 297: 115987. DOI:10.1016/j.compstruct.2022.115987 |

| [6] | HILLERBORG A, MODEER M, PETERSSON P, et al. Analysis of crack formation and crack growth in concrete by means of fracture mechanics and finite elements[J]. Cement and Concrete Research, 1976, 6(6): 773-782. DOI:10.1016/0008-8846(76)90007-7 |

| [7] | CAMANHO P P, HALLETT S R. Numerical modelling of failure in advanced composite materials[M]. Cambridge: Cambridge Woodhead Publishing Ltd., 2015. |

| [8] | MOHAMMAD H R, MOUSA S. Finite element modeling strategies for 2D and 3D delamination propagation in composite DCB specimens using VCCT, CZM and XFEM approaches[J]. Theoretical and Applied Fracture Mechanics, 2019, 103: 102246. DOI:10.1016/j.tafmec.2019.102246 |

| [9] | ELICES M, GUINEA G V, GÓMEZ J, et al. The cohesive zone model: advantages, limitations and challenges[J]. Engineering Fracture Mechanics, 2002, 69(2): 137-163. DOI:10.1016/S0013-7944(01)00083-2 |

| [10] | REN Huaihui, WANG Xishu, JIA Su. Fracture analysis on die attach adhesives for stacked packages based on in-situ testing and cohesive zone model[J]. Microelectronics Reliability, 2013, 53(7): 1021-1028. DOI:10.1016/j.microrel.2013.04.001 |

| [11] |

中国国家标准化管理委员会. 树脂浇铸体性能试验方法[S]. GB/T 2567-2021, 2021 Standardization Administration of China. Test methods for properties of resin casting body[S]. GB/T2567-2021, 2021 (in Chinese) |

| [12] | MI Y, CRISFIELD M A, DAVIES G A O, et al. Progressive delamination using interface elements[J]. Journal of Composite Materials, 1998, 32(14): 1246-1272. DOI:10.1177/002199839803201401 |

| [13] | JI Ruixue, ZHAO Libin, WANG Kangkang, et al. Effects of debonding defects on the postbuckling and failure behaviors of composite stiffened panel under uniaxial compression[J]. Composite Structures, 2021, 256: 113121. DOI:10.1016/j.compstruct.2020.113121 |

| [14] | BENZEGGAGH M L, KENANE M. Measurement of mixed-mode delamination fracture toughness of unidirectional glass/epoxy composites with mixed-mode bending apparatus[J]. Composites Science and Technology, 1996, 56(4): 439-449. DOI:10.1016/0266-3538(96)00005-X |

2. Xi'an Aerospace Propulsion Institute, Xi'an 710100, China