随着变形翼的不断发展,人们对蒙皮提出了更高的要求。传统蒙皮结构及设计方法已经无法满足变形翼的连续、光滑大变形和高承载要求。因此,许多国内外研究人员针对蒙皮的连续、光滑大变形和高承载要求研发了多种新型蒙皮。国内外研究人员研发的蒙皮主要分为2类:基于特殊结构的变形蒙皮[1-7]和基于特殊材料的变形蒙皮[8-11]。

基于特殊结构的变形蒙皮有基于波纹结构和蜂窝结构的变形蒙皮。Yokozeki等[1]提出了具有波纹结构的变形蒙皮。Bai等[2]设计了一种新型波纹柔性蒙皮并证明了该蒙皮可实现大变形。Zhao等[3]提出了一种波纹式复合材料蒙皮并研究了波峰波谷应变与波纹结构之间的变形关系。Mou等[4]提出了一种形状记忆合金和波纹结构的柔性蒙皮并证明了该蒙皮在小变形时可以利用自身的弹性恢复到原始形状。Olympio等[5]提出了一种具有蜂窝结构的柔性蒙皮并证明了蜂窝芯具有很小的面内刚度和较大的面外刚度。Bubert等[6]研发了一种零泊松比蜂窝变形蒙皮,证明了该蒙皮的变形量能够达到100%。宫晓博[7]研发了一种波纹结构蒙皮并证明了该蒙皮具有良好的各向异性和变形能力。

基于特殊材料的变形蒙皮有基于形状记忆聚合物、橡胶和硅橡胶等材料的变形蒙皮。诺斯罗普·格鲁曼公司设计了一种硅橡胶材料后缘机翼蒙皮[8]。Sun等[9]将弹性纤维掺入纯形状记忆聚合物蒙皮并证明了该弹性纤维能够提高蒙皮的强度、弹性模量和撕裂强度。Chen等[10]设计了一种由硅橡胶和形状记忆聚合物复合管组成的变形蒙皮,证明了该蒙皮具有变刚度性能。Murray等[11]研发了一种纤维增强柔性基体用以改善橡胶类蒙皮刚度,并通过调整纤维的铺层方式提高蒙皮承载能力。

因此,本文针对特殊结构和特殊材料变形蒙皮存在的缺点,如刚度小、经济性低和结构复杂,提出了一种不同于特殊结构和特殊材料变形蒙皮的设计方法,即变截面厚度法。

1 变截面厚度蒙皮的优化原理模型变截面厚度蒙皮设计方法的核心思想是先将后缘的上、下缘蒙皮曲线完全展开,然后将其等效为不同截面的悬臂梁模型,并在梁的另一端施加弯矩使梁模型弯曲到上、下缘蒙皮位置。本文以各段蒙皮的长度、厚度和力矩为优化变量,优化设计了3~8段变截面蒙皮。以3段机翼后缘的上缘蒙皮为例,本文蒙皮弯曲成型的原理示意如图 1所示。

|

| 图 1 3段变截面厚度上缘蒙皮原理示意图 |

为了简化计算,对设计模型做出以下假设:

1) 机翼后缘的上、下缘翼型曲线可以近似等效成具有多个厚度和长度的悬臂梁模型;

2) 等效后的悬臂梁模型符合Timoshenko梁理论[12];

3) 等效梁模型在弯曲过程中的变形处于弹性变形范围内。

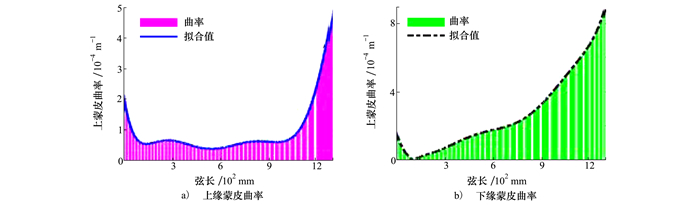

由于变截面厚度蒙皮的分段依据为蒙皮的曲率大小及其变化规律,本文提取了上、下蒙皮的外部轮廓曲率,如表 1和图 2所示。以上缘蒙皮为例,表 2为本文与文献[13]的分段方法对比。

| 蒙皮 | 曲率变化区间/mm | 曲率变化情况 |

| 上缘 | 0~120, 280~540, 830~970 | 减小 |

| 120~280, 540~830, 970~1 299 | 增大 | |

| 下缘 | 0~110 | 减小 |

| 110~380, 380~750 | 缓慢增大 | |

| 750~1 299 | 急剧增大 |

|

| 图 2 机翼后缘轮廓及曲率变化 |

| 分段方法 | 段数 | l1/mm | l2/mm | l3/mm | l4/mm | l5/mm | l6/mm | l7/mm | l8/mm |

| 文献[13] | 4 | 404.83 | 539.87 | 329.83 | 40.63 | ||||

| 5 | 199.67 | 205.17 | 539.87 | 329.83 | 40.63 | ||||

| 6 | 159.67 | 272.52 | 267.32 | 245.20 | 329.83 | 40.63 | |||

| 7 | 134.67 | 164.52 | 240.82 | 174.49 | 230.20 | 329.83 | 40.63 | ||

| 本文 | 3 | 525~675 | 300~550 | 240~340 | |||||

| 4 | 220~370 | 155~455 | 300~550 | 240~340 | |||||

| 5 | 50~200 | 20~320 | 155~455 | 300~550 | 240~340 | ||||

| 6 | 50~200 | 20~320 | 155~455 | 25~325 | 125~375 | 240~340 | |||

| 7 | 50~200 | 20~320 | 155~455 | 25~325 | 125~375 | 25~235 | 109~215 | ||

| 8 | 50~200 | 20~320 | 155~455 | 25~325 | 125~375 | 25~235 | 10~180 | 35~95 |

等效梁模型的关键点位置直接决定变截面厚度蒙皮的各段长度,因此优化各段长度的实质就是优化等效梁模型的关键点位置。假设各段蒙皮的长度和厚度分别为l1~ln和x1~xn,其中n是蒙皮的分段数。根据后缘上缘曲率的大小及变化规律对3~8段机翼后缘上缘蒙皮的关键点范围进行设置。限于篇幅问题,本文只给出7段上缘的关键点位置范围,如表 3所示。

| 关键点 | x | y | 关键点 | x | y | |

| 1 | 0 | 202.11 | 6 | 975~1 075 | 202.11 | |

| 2 | 50~200 | 202.11 | 7 | 1 100~1 210 | 202.11 | |

| 3 | 220~370 | 202.11 | 8 | 1 315.10 | 202.11 | |

| 4 | 525~675 | 202.11 | 9 | 1 000 | 200 | |

| 5 | 700~850 | 202.11 |

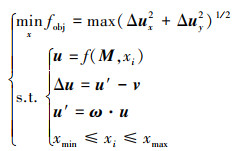

在ANSYS APDL中,关键点的位置决定了等效梁模型的位置、各段长度和总长。在ANSYS APDL中定义梁模型和离散梁模型之前,需要先定义其关键点。本文根据上缘蒙皮的目标曲线将等效梁模型的起点坐标和终点坐标分别定义为(0, 202.11) 和(1 315.10, 202.11),如表 3所示的第1个和第8个关键点。表 3中的第9个关键点表示蒙皮的弯曲方向控制点, 其余关键点的位置决定了各段等效梁模型的长度。本文建立的机翼后缘蒙皮优化模型如下:

|

(1) |

式中:u表示梁单元的节点位移,由ANSYS APDL计算得到;u′是u为插值后得到的梁单元节点坐标矩阵;ω是权重因子向量;v为上缘蒙皮曲线上的201个评估点坐标矩阵;Δu表示上蒙皮曲线上201个评估点位移增量矩阵;Δux和Δuy分别是上缘蒙皮曲线上201个评估点x和y方向位移增量矩阵;M为转矩;xi是优化变量;xmax, xmin分别是优化变量的上、下限。

2 变截面厚度机翼后缘蒙皮优化为了求解变截面厚度蒙皮在弯曲成形过程中产生的非线性变形,本文引入非线性有限元理论和惩罚因子p来分析蒙皮的非线性变形, 即当蒙皮在优化过程中出现非线性大变形且ANSYS APDL无法求解时,本文以线性变形位移的p倍作为输出位移继续进行分析计算,优化流程图如图 3所示。

|

| 图 3 基于遗传算法的变截面厚度蒙皮联合优化流程图 |

本文采用的机翼后缘部分如图 4所示,其上缘蒙皮全部展开的总长度大约为L=1 315.10 mm。如果按照蒙皮的实际厚度和展长进行优化,那么会使划分的网格数量过多、计算量过大。为了减少计算量、提高计算效率,本文设置各段蒙皮厚度的上、下限为[1, 10] mm,等效变截面梁模型的截面宽度b=10 mm。因此,根据变截面厚度蒙皮法优化出的蒙皮各段厚度不是真实厚度,而是厚度比。所以,实际厚度可以根据优化厚度比进行加工制造。

|

| 图 4 机翼组成示意图 |

根据上文建立的优化模型对机翼后缘的3~8段变截面厚度上缘蒙皮进行优化设计,优化结果如表 4~5所示。

| 段数 | M/(N·mm) | x1/mm | x2/mm | x3/mm | x4/mm | x5/mm | x6/mm | x7/mm | x8/mm |

| 3 | 19.54 | 2.71 | 9.95 | 9.93 | |||||

| 4 | 25.92 | 2.46 | 10.00 | 9.33 | 9.00 | ||||

| 5 | 18.63 | 1.73 | 7.26 | 8.43 | 6.22 | 4.14 | |||

| 6 | 18.61 | 1.83 | 9.88 | 9.84 | 6.75 | 7.84 | 6.17 | ||

| 7 | 14.55 | 1.54 | 8.62 | 7.37 | 6.50 | 4.69 | 5.51 | 3.88 | |

| 8 | 11.66 | 1.31 | 9.98 | 4.30 | 7.76 | 3.64 | 4.75 | 4.12 | 6.32 |

| 段数 | l1/mm | l2/mm | l3/mm | l4/mm | l5/mm | l6/mm | l7/mm | l8/mm |

| 3 | 525.31 | 519.37 | 270.42 | |||||

| 4 | 232.17 | 414.33 | 427.11 | 241.49 | ||||

| 5 | 100.10 | 128.21 | 315.03 | 507.26 | 264.50 | |||

| 6 | 123.59 | 169.50 | 301.73 | 164.05 | 228.17 | 328.07 | ||

| 7 | 90.09 | 211.86 | 313.89 | 130.88 | 236.82 | 212.59 | 118.97 | |

| 8 | 66.14 | 277.83 | 213.21 | 232.04 | 195.75 | 69.05 | 66.05 | 195.03 |

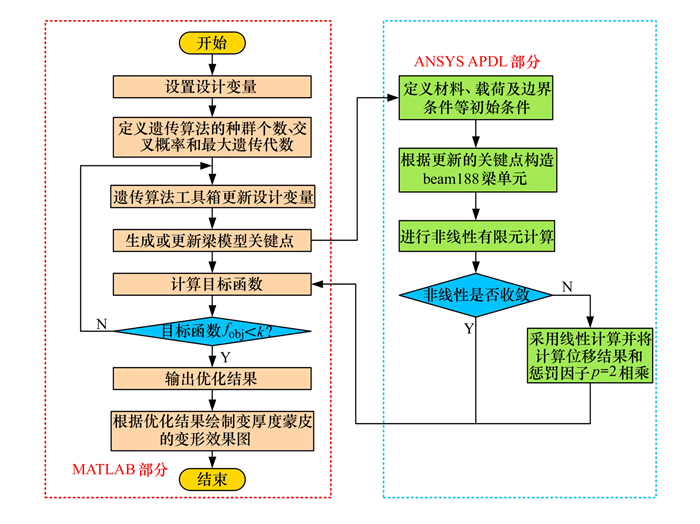

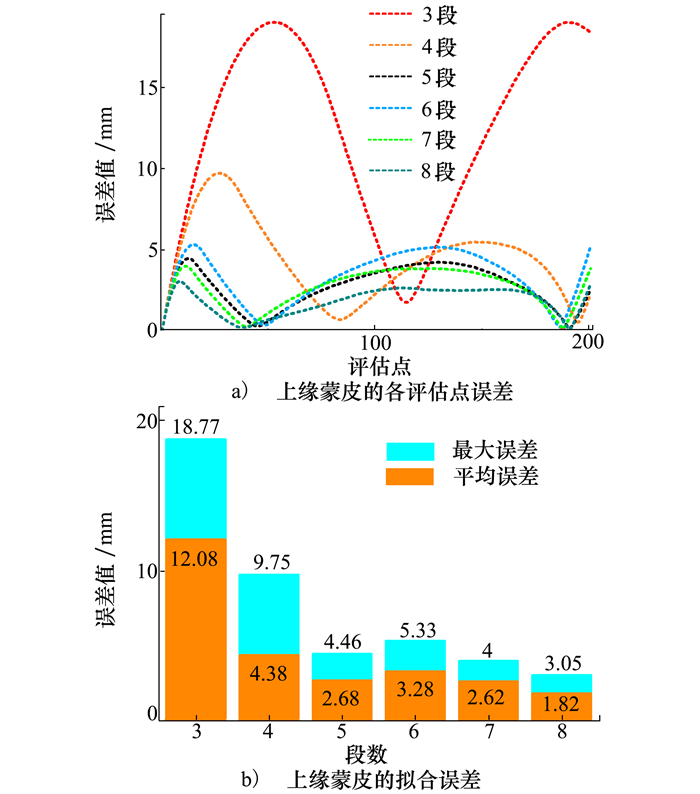

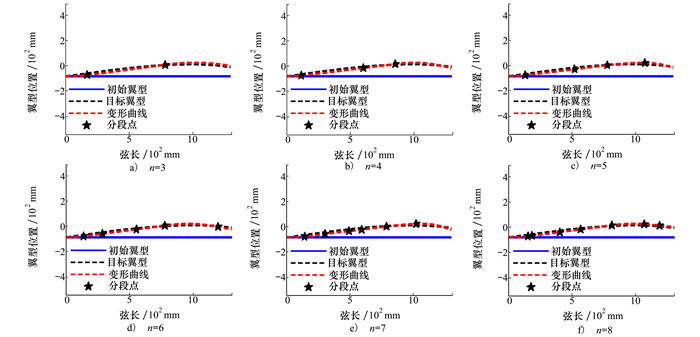

本文依次对3~8段变截面厚度机翼后缘上缘蒙皮进行优化设计,在遗传算法迭代满足收敛条件之后,各段蒙皮变形结果如图 5所示。

|

| 图 5 3~8段变截面上缘蒙皮变形效果 |

为了便于观察机翼后缘上缘蒙皮拟合精度,本文提取了各评估点误差、最大误差和平均误差,如图 6所示。从图 6可以看出3~8段变截面厚度机翼后缘上缘蒙皮的最大误差处于上缘蒙皮靠近中央翼盒处。这6种变截面厚度上缘蒙皮中8段变截面厚度蒙皮的最大误差和平均误差最小,分别为3.05和1.82 mm。虽然8段变截面厚度上缘蒙皮的最大误差和平均误差均小于7段变截面厚度上缘蒙皮,但是其不满足“中间厚、两边薄”的变化规律,因此本文最终选择7段后缘上缘蒙皮作为后续的实验蒙皮。根据图 6还可看出6段变截面厚度机翼后缘上缘蒙皮的最大误差、平均误差均大于5段变截面厚度机翼后缘上缘蒙皮,由此可见机翼后缘上缘蒙皮的拟合效果和蒙皮分段的多少并不是正相关关系,即蒙皮分段越多,其拟合效果不一定越好。

|

| 图 6 3~8段变截面上缘蒙皮的拟合误差 |

因此,在考虑综合考虑3~8段变截面厚度蒙皮的变换规律、拟合的最大误差和平均误差的情况下,本文选取7段变截面厚度蒙皮的优化结果作为最终的实验样机蒙皮。本文按照7段变截面厚度机翼后缘蒙皮的各段厚度计算出各段之间最佳的厚度比为1∶5.6∶4.79∶4.22∶3.09∶3.58∶2.52。由于本文使用的蒙皮厚度为1 mm,则实际各段的厚度为0.2, 1, 0.85, 0.75, 0.55, 0.65, 0.45 mm。

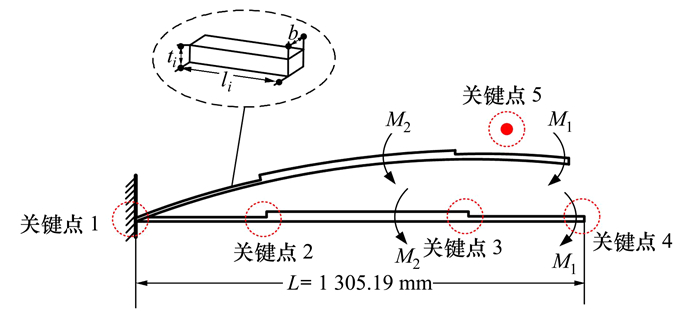

2.2 变截面厚度下缘蒙皮的优化结果及分析下缘蒙皮的展开总长为L=1 305.19 mm,它的优化方法与上缘蒙皮优化方法基本一致。与上缘蒙皮不一样的是,机翼后缘下缘蒙皮比上缘蒙皮的优化需要额外添加一个外力作用,才能使得下缘蒙皮逼近蒙皮初始状态的目标曲线。本文根据下缘蒙皮的初始形状和位置确定这个额外添加力的作用位置范围。将这个额外添加力的位置设置为遗传算法的一个变量,并通过遗传算法优化出这个额外添加力的准确位置。以3段变截面厚度机翼后缘下缘蒙皮为例,下缘蒙皮直接弯曲成型原理示意如图 7所示。

|

| 图 7 3段变截面厚度下缘蒙皮原理示意图 |

下缘蒙皮优化之前,同样需要定义等效梁模型的关键点位置和各段长度。采用与上文上缘蒙皮相同的方法对3~8段机翼后缘下缘蒙皮的关键点进行设置。限于篇幅的原因,本文不再给出3~8段机翼后缘下缘蒙皮的关键点范围。根据上文建立的优化模型和设定,对机翼后缘的3~8段变截面厚度下缘蒙皮进行优化设计,其优化结果如表 6~7所示。

| 段数 | M1/ (N·mm) |

M2/ (N·mm) |

x1/mm | x2/mm | x3/mm | x4/mm | x5/mm | x6/mm | x7/mm | x8/mm |

| 3 | 7.31 | 34.89 | 2.44 | 9.43 | 1.66 | |||||

| 4 | 14.41 | 29.45 | 2.09 | 8.82 | 9.59 | 1.30 | ||||

| 5 | 11.67 | 15.20 | 1.15 | 6.03 | 7.27 | 2.21 | 1.45 | |||

| 6 | 14.41 | 34.96 | 2.05 | 9.69 | 8.77 | 9.09 | 1.94 | 9.97 | ||

| 7 | 17.09 | 25.04 | 1.58 | 4.64 | 7.77 | 6.29 | 6.36 | 2.80 | 1.63 | |

| 8 | 3.15 | 8.59 | 1.38 | 2.70 | 4.55 | 9.05 | 8.23 | 1.15 | 1.57 | 4.17 |

| 段数 | l1/mm | l2/mm | l3/mm | l4/mm | l5/mm | l6/mm | l7/mm | l8/mm |

| 3 | 167.30 | 621.04 | 516.85 | |||||

| 4 | 111.77 | 492.62 | 253.35 | 447.45 | ||||

| 5 | 128.85 | 392.03 | 260.52 | 294.30 | 229.49 | |||

| 6 | 134.20 | 148.02 | 269.05 | 224.92 | 419.65 | 109.35 | ||

| 7 | 141.20 | 160.80 | 189.64 | 100.54 | 197.32 | 232.04 | 283.65 | |

| 8 | 147.96 | 30.82 | 221.63 | 165.26 | 247.21 | 254.59 | 121.66 | 116.06 |

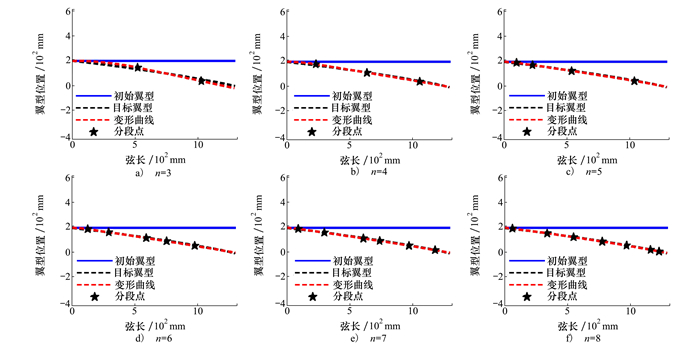

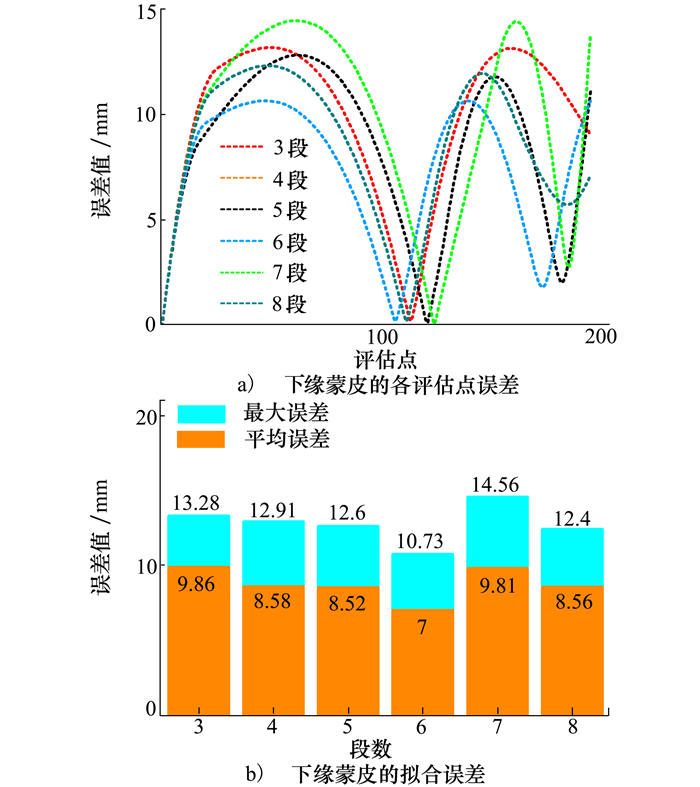

本文依次对3~8段变截面厚度机翼后缘下缘蒙皮进行优化设计,在遗传算法满足收敛条件之后,各种分段下缘蒙皮变形结果如图 8所示。与上缘蒙皮一样,本文也提取了下缘蒙皮拟合的各点误差、最大误差、平均误差,如图 9所示。

|

| 图 8 3~8段变截面下缘蒙皮变形效果 |

|

| 图 9 3~8段变截面下缘蒙皮的拟合误差 |

与上缘蒙皮优化相同的是,3~5段变截面厚度下缘蒙皮的各段厚度都遵循“中间厚,两边薄”的现象。但是6~8段变截面厚度下缘蒙皮的各段蒙皮厚度似乎违背了“中间厚,两边薄”的原则。这是因为额外添加力矩的作用位置处于6~8段变截面厚度下缘蒙皮的某个分段之内,从而导致这些分段的变形较大、厚度较小。

根据图 9可以看出,3~8段变截面蒙皮的最大误差都处于第50个评估点附近,即处于下缘蒙皮曲率发生急剧增大处。综合考虑3~8段变截面厚度蒙皮拟合的最大误差、平均误差,本文选取6段变截面厚度蒙皮的优化结果作为最终的叠层实验方案,按照优化的厚度比例可知各段之间最佳的厚度比为1.1∶5∶4.5∶4.7∶1∶5.1。由于本文使用的蒙皮厚度为1 mm,则实际各段的厚度为0.2, 0.95, 0.85, 0.9, 0.2, 1 mm。

3 变截面厚度蒙皮的叠层实验为了将本文提出的蒙皮成形法用于工程实践,根据上文优化的厚度比例关系采用弹性模量E为25 GPa的环氧树脂玻璃纤维复合材料作为蒙皮材料进行叠层实验。由于市面上能买到的环氧树脂玻璃纤维复合材料的厚度有0.1, 0.2, 0.25, 0.3 mm,因此在对上、下缘蒙皮进行叠层实验时,应尽量采用以上4种厚度进行叠层。所以上、下缘变截面蒙皮的各截面缩放后的实际工程厚度如表 8~9所示。

| 分段编号 | 优化厚度 | 实际厚度 | 分段编号 | 优化厚度 | 实际厚度 | |

| 1 | 1.54 | 0.2 | 5 | 4.69 | 0.55 | |

| 2 | 8.62 | 1.0 | 6 | 5.51 | 0.65 | |

| 3 | 7.37 | 0.85 | 7 | 3.88 | 0.45 | |

| 4 | 6.50 | 0.75 |

| 分段编号 | 优化厚度 | 实际厚度 | 分段编号 | 优化厚度 | 实际厚度 | |

| 1 | 2.05 | 0.2 | 4 | 9.09 | 0.95 | |

| 2 | 9.69 | 0.95 | 5 | 1.94 | 0.2 | |

| 3 | 8.77 | 0.85 | 6 | 9.97 | 1 |

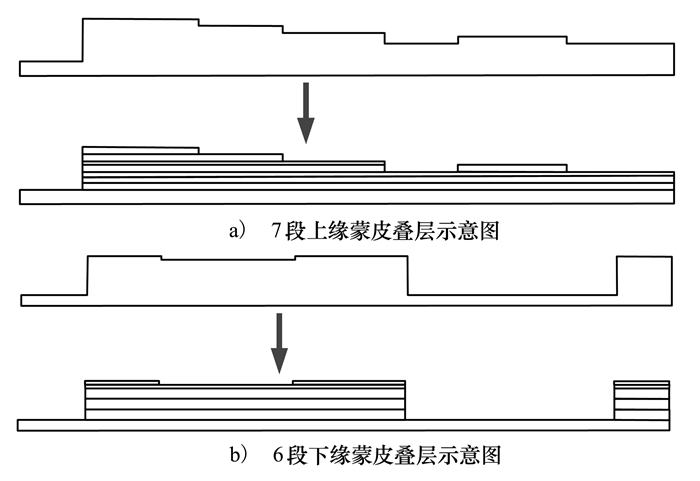

在进行上、下缘蒙皮叠层实验时,上或下缘蒙皮都需要一个用于叠层的基体。由表 10~11可知,本文上、下缘蒙皮的第一层厚度都为0.2 mm,所以本文将0.2 mm作为上、下缘蒙皮叠层实验的基体。7段变截面厚度上缘蒙皮和6段变截面厚度下缘蒙皮的叠层示意图如图 10所示。

| 分段编号 | 第四层 | 第三层 | 第二层 | 第一层 | 各段长度 |

| 1 | 0.20 | 45 | |||

| 2 | 0.30 | 0.20 | 0.30 | 0.20 | 106 |

| 3 | 0.20 | 0.20 | 0.25 | 0.20 | 157 |

| 4 | 0.30 | 0.25 | 0.20 | 65.5 | |

| 5 | 0.10 | 0.25 | 0.20 | 118.5 | |

| 6 | 0.20 | 0.25 | 0.20 | 106.5 | |

| 7 | 0.25 | 0.20 | 59 |

| 分段编号 | 第四层 | 第三层 | 第二层 | 第一层 | 各段长度 |

| 1 | 0.20 | 67 | |||

| 2 | 0.20 | 0.25 | 0.30 | 0.20 | 74 |

| 3 | 0.10 | 0.25 | 0.30 | 0.20 | 134.5 |

| 4 | 0.20 | 0.25 | 0.30 | 0.20 | 112.5 |

| 5 | 0.20 | 210 | |||

| 6 | 0.25 | 0.25 | 0.30 | 0.20 | 54.5 |

|

| 图 10 机翼后缘蒙皮叠层示意图 |

限于实验台和环氧树脂玻璃纤维复合材料板的尺寸原因,本文上、下缘蒙皮叠层实验的长度和宽度尺寸进行1∶2缩放并保持各段厚度为表 8和表 9所示的数值,即蒙皮展向长度为200 mm。为了便于加工和叠层,在进行叠层实验时应尽量保证每一层的厚度相同。采用厚度分别为0.1, 0.25, 0.3 mm的环氧树脂玻璃纤维复合板进行叠层,7段变截面厚度上缘蒙皮和6段变截面厚度下缘蒙皮的每段叠层厚度、长度分别如表 10和表 11所示。

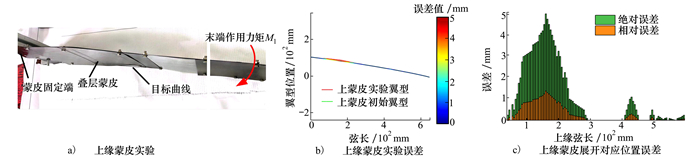

根据表 10所示的叠层厚度和图 10a)所示的叠层方法对上缘变截面厚度蒙皮进行叠层实验,对比7段变截面厚度上缘蒙皮的成形轮廓曲线与上缘初始翼型曲线,得到蒙皮变形后的误差如图 11所示。

|

| 图 11 7段叠层式变截面厚度上缘蒙皮的误差分析 |

从图 11b)~11c)中可以分别看出,7段变截面厚度机翼后缘上缘蒙皮的最大拟合误差处于上缘蒙皮靠近中央翼盒,其实验最大误差为5 mm。在靠近这些位置处产生最大误差的原因主要有:①该位置在靠近蒙皮的固定端,变形较为困难;②本文在进行叠层实验时,发现蒙皮的层与层之间具有摩擦;③本文在进行叠层实验时,发现叠层材料具有内应力,该内应力会阻碍蒙皮的弯曲成形。在以上3个原因中,叠层材料的内应力是最大的影响因素, 且叠层数越多成形蒙皮的应力越大。图 11c)表示叠层上缘蒙皮与目标上缘蒙皮的相对误差和绝对误差。为了便于观测和绘图,本文将相对误差扩大了500倍,即图 11b)中所示相对误差为真实相对误差的500倍。由图 11 c)可知,根据本文的蒙皮成型方法加工的上缘蒙皮与目标上缘蒙皮的最大相对误差小于1%。

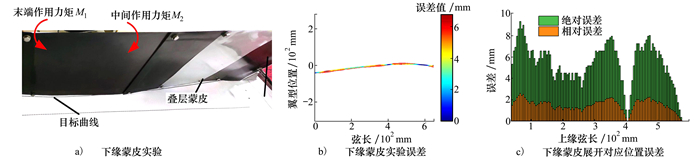

根据表 11所示的叠层厚度和图 10b)所示的叠层方法对下缘变截面厚度蒙皮进行叠层实验,采用与上缘蒙皮相同的误差分析方法,得到变截面蒙皮变形后的误差如图 12所示。

|

| 图 12 6段叠层式变截面厚度下缘蒙皮的误差分析 |

从图 12b)~12c)中可以分别看出,6段变截面厚度机翼后缘下缘蒙皮的最大拟合误差处于下缘蒙皮靠近中央翼盒和施加额外力矩位置处,其实验最大误差约为7 mm。在靠近这些位置处产生最大误差的原因与上缘蒙皮相似。图 12c)表示叠层下缘蒙皮与目标下缘蒙皮的相对误差和绝对误差,图中所示相对误差也为真实相对误差的500倍。由图 12c)可知,根据本文的蒙皮成型方法加工的下缘蒙皮与目标下缘蒙皮的最大相对误差小于1%。

4 结论本文提出了一种可同时优化蒙皮各段长度、厚度的变截面厚度蒙皮设计方法:基于遗传算法及ANSYS APDL的联合优化,对机翼后缘3~8段蒙皮的长度、厚度进行设计;采用环氧树脂玻璃纤维复合板进行上、下缘蒙皮的叠层实验。本文的理论计算表明,机翼后缘的上、下缘蒙皮的各段优化厚度变化趋势与机翼后缘弯曲变形基本保持一致,说明了按照机翼后缘的曲率变化规律对初始蒙皮的关键点进行设置的合理性。此外,本文以变形误差最小的上缘7段、下缘6段的变截面厚度蒙皮作为最终的后缘上、下缘变形蒙皮,进行了实验验证。本文的蒙皮叠层实验证明了变截面厚度蒙皮良好的可加工性和变形能力。

| [1] | YOKOZEKI T, TAKEDA S, OGASWARA T, et al. Mechanical properties of corrugated composites for candidate materials of flexible wing structures[J]. Composites Part A: Applied Science and Manufacturing, 2006, 37(10): 1578-1586. DOI:10.1016/j.compositesa.2005.10.015 |

| [2] | BAI J B, CHEN D, XIONG J J, et al. A corrugated flexible composite skin for morphing applications[J]. Composites Part B Engineering, 2017, 131: 134-143. DOI:10.1016/j.compositesb.2017.07.056 |

| [3] | ZHAO J T, WANG B F, MOU C W, et al. Research on tensile deformation and strain of composite corrugated skin[J]. China Mechanical Engineering, 2010, 21(16): 1959-1962. |

| [4] | MOU C W, WANG B F, GE R J, et al. Basal body preparation and drive characteristic of corrugated skin with the active deformability[J]. Ordnance Material Science and Engineering, 2010, 32(2): 11-14. |

| [5] | OLYMPIO K R, GANDHI F. Flexible skins for morphing aircraft using cellular honeycomb cores[J]. Journal of Intelligent Material Systems & Structures, 2010, 21(17): 1719-1735. |

| [6] | BUBERT E A, WOODS B, LEE K, et al. Design and fabrication of a passive 1D morphing mircraft skin[J]. Journal of Intelligent Material Systems & Structures, 2010, 21(17): 1699-1717. |

| [7] |

宫晓博. 基于变刚度蒙皮和零泊松比蜂窝的变弯度机翼结构研究[D]. 哈尔滨: 哈尔滨工业大学, 2017 GONG Xiaobo. Research on variable camber wing structure based on variable stiffness skin and zero Poisson′s ratio honeycomb[D]. Harbin: Harbin Institute of Technology, 2017 (in Chinese) |

| [8] | KUDVA J N, SANDERS B P, PINKERTON-FLORANCE J L, et al. Overview of the DARPA/AFRL/NASA smart wing phase Ⅱ program[C]//Smart Structures and Materials 2001: Industrial and Commercial Applications of Smart Structures Technologies, 2001: 383-389 |

| [9] | SUN J, GONG X, LIU Y, et al. Variable camber wing based on shape memory polymer skin[C]//54th AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics, and Materials Conference, 2013: 1919 |

| [10] | CHEN S B, CHEN Y J, ZHANG Z C, et al. Experiment and analysis of morphing skin embedded with shape memory polymer composite tube[J]. Journal of Intelligent Material Systems and Structures, 2014, 25(16): 2052-2059. DOI:10.1177/1045389X13517307 |

| [11] | MURRAY G, GANDHI F, BAKIS C. Flexible matrix composite skins for one-dimensional wing morphing[J]. Journal of Intelligent Material Systems & Structures, 2010, 21(17): 1771-1781. |

| [12] | TIMOSHENKO S P. On the correction for shear of the differential equation for transverse vibrations of prismatic bars[J]. The London, Edinburgh, and Dusblin Philosophical Magazine and Journal of Science, 1921, 41(245): 744-746. DOI:10.1080/14786442108636264 |

| [13] |

张宏智. 分段式变弯度机翼后缘拓扑优化设计[D]. 西安: 西北工业大学, 2021 ZHANG Hongzhi. Topological optimization design of trailing edge of segmented variable camber wing[D]. Xi′an: Northwestern Polytechnical University, 2021 (in Chinese) |