金属燃料水冲压发动机是一种依靠铝、镁等活泼金属与水反应作为燃料的喷气式动力推进装置, 具有能量密度高、结构简单等特点, 是超空泡鱼雷最理想的推进器, 与超空泡减阻技术一起成为研制水下高速航行器的重要技术支撑[1]。然而, 在速度较低时, 外流场中的水因总压太低无法涌入燃烧室, 导致水冲压发动机不能工作。这一缺点制约了水冲压发动机的工程应用, 使其工作性能受限。为了充分发挥水冲压发动机的优势, 迫切需要解决其在低速工况的启动难题, 本文提出利用水冲压发动机增压进水系统解决此问题。

增压系统的核心是动力装置和增压装置, 前者将热能转化成机械能, 后者消耗机械能提升水的静压力。如航天领域的涡轮泵, 可为增压系统构型提供参考, 但通常其体积较大, 增压泵比转速较低, 扬程较大, 如液氢泵扬程大都在6 500 m以上[2], 与水下航行器所需增压系统有一定差异。蒋彬等[3]分析了微型部分进气涡轮的流场特征, 并改变相关的结构几何参数估计微型涡轮的气动损失, 为微型涡轮的设计及改进提供了参考; Kiely等[4]设计了轮盘直径约25 mm, 输出功率2 kW, 内效率63%的纯冲动式微型涡轮机, 燃气的质量流量仅为2.34 g/s, 远小于超空泡所需通气量; 白小榜等[5]在对6个混流泵优秀水力模型统计分析基础上, 对叶轮主要几何参数计算公式中的速度系数进行了拟合, 给出了混流泵的水力参数计算方法; Kuang等[6]发现离心泵叶轮的流动特性受轮毂倾角的影响较大; Gao等[7]发现合适的尾缘形状可以显著提高泵的效率, 并降低尾缘涡强度。从公开发表的文献来看, 关于增压进水系统的研究较少, 其核心技术是微型涡轮机、微型增压泵的设计, 关于涡轮机和增压泵的研究较多, 但是微型涡轮机和微型水泵的研究还比较少, 关于狭小空间内二者匹配技术的文献更为鲜见。因此, 为了解决水冲压发动机的低速启动问题, 本文提出水冲压发动机增压进水系统构型、微型涡轮机和微型增压泵设计方法, 对涡轮机和增压泵分别建立数值计算模型, 完成了二者的匹配设计, 通过仿真计算获得了增压系统的工作特性, 验证了所提系统构型及设计方法的可行性。

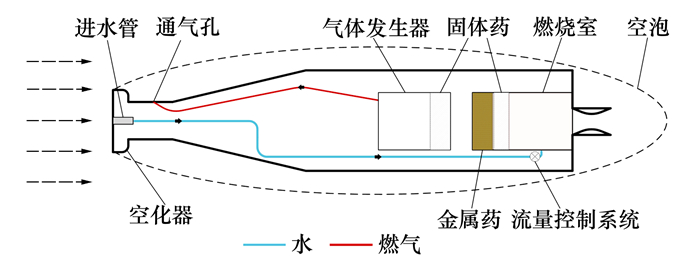

1 增压系统构型研究当前, 水冲压发动机主要应用于超空泡航行器等高速水中兵器。超空泡航行器的巡航速度高达100 m/s, 来流总压达5 MPa, 水流可自发冲入燃烧室。水冲压发动机启动的先决条件是有连续不断的水进入燃烧室, 一般情况下, 水冲压发动机的燃烧室压力约为2.5 MPa[8], 考虑到进口的压力损失, 航速达到90 m/s左右时驻点压力才能够将外界海水持续不断地压入燃烧室。为了解决水冲压发动机的启动问题, 一般采用水冲压发动机与固体火箭组合的推进方式。首先通过燃烧固体药柱产生推力, 使得航行器提速, 直至达到水冲压发动机的启动条件。在加速段, 超空泡尚未形成, 航行器的阻力系数非常大, 所需的推力更是远大于受到的阻力, 该阶段需要消耗大量的能源, 并且固体火箭发动机的能量密度不及水冲压发动机的25%[9], 在设计发动机时不得不留出大量空间存储固体药柱。因此, 在有限的空间内只能减小金属燃料的携带量, 这一点限制了航程的提升。水冲压发动机的构型方案如图 1所示。

|

| 图 1 当前水冲压发动机构型方案 |

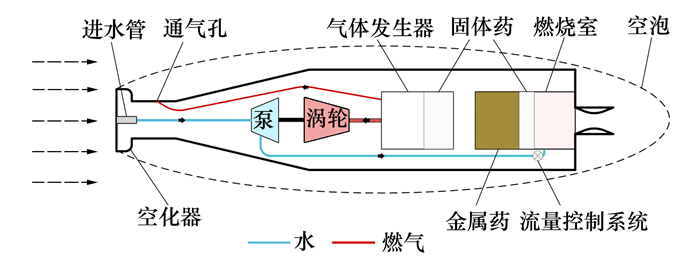

为了生成和维持超空泡, 超空泡航行器需要不断从空化器背后向周围流场通入非凝态气体, 气体来源于燃烧固体药柱生成的高温高压燃气。航行器的通气量很大, 如某324 mm口径超空泡航行器的通气流量约为600 g/s[10], 该部分燃气蕴含大量热能, 足以驱动一套耗气量远小于通气量的微型增压装置, 在低速或零速条件下将来流压力提升至超过水冲压发动机的工作压力, 使得解决水冲压发动机的低速启动问题成为可能。水冲压发动机的增压进水方案如图 2所示。通过配置增压装置, 可以大大减小水冲压发动机的启动速度, 航行器需要携带的固体药柱量也显著减少, 节省的空间可用于存储能量密度更大的金属燃料, 进而实现超空泡航行器航程显著提升。此外, 解决低速或零速启动问题后, 水冲压发动机应用范围可拓展至航速为40~75 m/s的高速水下航行器, 可为发展多元化水中兵器提供支撑。

|

| 图 2 水冲压发动机增压进水方案 |

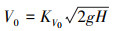

水冲压发动机低速启动困难、综合能量密度不高, 致使超空泡航行器的优势不能充分发挥, 通过使用增压系统将使解决这些问题成为可能。增压系统安装在超空泡航行器锥段, 由燃气发生器驱动涡轮机带动增压泵, 在航行器速度较低的情况下将水增压送入燃烧室, 提前启动水冲压发动机, 水冲压发动机增压系统模型见图 3。由于超空泡航行器的特殊性, 在系统构型时要充分考虑。首先, 超空泡航行器空间局促, 增压系统必须足够小。其次, 微型涡轮机的耗气量非常小, 远低于通气流量, 对于工作效率的要求并不苛刻。此外, 增压系统启动时航行器具有一定速度, 较高的来流总压使得泵具有较大的装置汽蚀余量, 空化问题并不突出。最后, 涡轮泵动力装置和增压装置间通常要加减速器, 但为了节省空间、降低系统复杂度, 增压系统采用不加减速器的方式进行联接。

|

| 图 3 增压系统示意图 |

增压系统的核心部件是涡轮机和增压泵, 根据水下航行器特点选用适当的部件对保证系统综合性能有积极意义。冲动式部分进气涡轮机具有体积小、功率大、耗气量低、可靠性好等特点[11], 适合作为水冲压发动机增压进水系统的动力装置。对于增压装置的选取, 需要依据实际工作指标而定。燃烧室压力约为2.5 MPa, 泵前来流压力2.0 MPa, 此时航行器航速约为63 m/s, 根据文献[2], 从泵出口到燃烧室的压力损失大约为30%~40%, 按35%的压力损失估算得到泵的增压要求为1.95 MPa。由于水下航行器空间有限, 需增加转速以减小泵尺寸, 根据当前的工程技术水平, 涡轮机和水泵的转速可达到105 r/min[12], 本文以转速105 r/min的工况为例开展研究。水冲压发动机的最佳水燃比约为3, 比冲为5 000 N·s/kg[13], 某324口径的超空泡航行器航速100 m/s时所需推力约为17 000 N[10], 燃料秒耗量约为3.4 kg/s, 故所需水流量约为10 kg/s。由各项指标计算发现比转速较高, 而混流泵是一种高比转速泵, 广泛应用于涡轮泵[2], 其结构和性能介于离心泵和轴流泵之间, 它克服了轴流泵小流量时性能不稳定的缺点, 同时也解决了离心泵不适合在低扬程下使用的问题[14]。因此, 考虑使用混流泵作为水冲压发动机增压系统的增压装置。

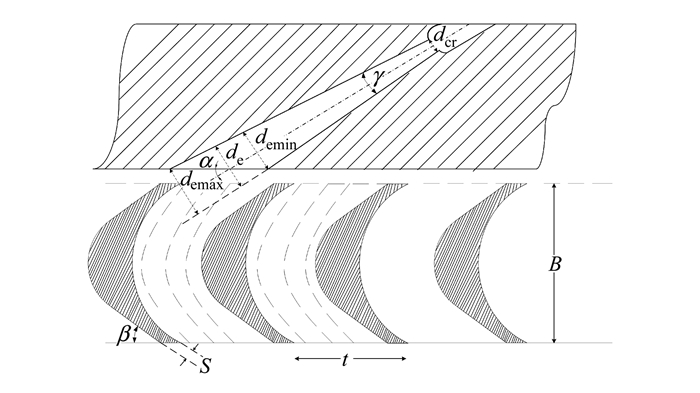

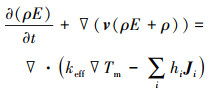

2 微型涡轮机设计方法及数值验证 2.1 微型涡轮机设计方法冲动式部分进气涡轮机由斜喷管和动叶珊组成, 高温、高压工质通过拉法尔喷管将内能转换成动能, 再以一定角度吹向动叶栅, 将工质动能转换成叶栅高速旋转的机械能[11]。冲动式涡轮机结构如图 4所示。图中, α为喷管倾斜角; β为叶片安放角; γ为喷管扩张角; S为叶片边缘厚度; t为叶栅截距; B为叶片宽度; de为喷管出口直径; dcr为喷管喉部直径。

|

| 图 4 冲动式部分进气涡轮机示意图 |

已知额定工况下涡轮机的设计参数: 额定功率Pt、燃烧室温度Tc、燃烧室压力pc、环境背压pe、涡轮转速n、涡轮中径D、定熵指数k、定压比热容Cp、气体常数R、喷管个数Z。本文按照以下3个步骤对冲动式涡轮机进行参数化设计。

1) 喷管参数设计

采用苏联维氏公式对收缩段进行设计, 喉部采用圆角进行过渡, 扩张段为圆锥形[11]。将燃气在涡轮机内的热力学过程视作一个等熵膨胀过程, 则工质在涡轮机的等熵比焓降为

|

(1) |

式中, Bt为涡轮机的压比, Bt=pe/pc。

假设涡轮机的效率为ηt,取定喷管流量损失系数ϕm, 求出工质的质量流量为

|

(2) |

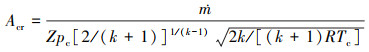

则喷管喉部面积为

|

(3) |

可以求出喉部的直径

|

(4) |

喷管有效出口直径为

|

(5) |

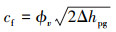

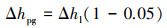

式中, ϕv为速度损失系数, 出口速度cf为

|

(6) |

式中, Δhpg为在喷管内的焓降, 取涡轮的反力度为0.05, 则

|

(7) |

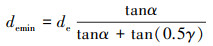

喷管最小出口直径demin和涡轮机部分进气度ε分别为

|

(8) |

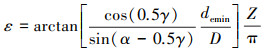

|

(9) |

2) 叶栅参数设计

在已知涡轮中径及转速的情况下, 可以得到涡轮叶片的线速度u为

|

(10) |

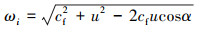

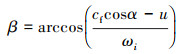

由速度三角形可以得出燃气工质在涡轮叶片入口处的相对速度ωi及叶片安装角β分别为

|

(11) |

|

(12) |

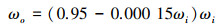

根据经验公式可以得到叶片出口处的相对速度ωo为

|

(13) |

参考冲动式部分进气涡轮机的叶栅设计经验参数[5]: 叶片高Hb=1.2de; 叶片宽Bb=1.48de; 叶栅截距tb=0.85de; 叶片边缘厚度Sb=0.06de; 叶片数Zn=πD/tb; 压力面圆弧半径R1=Bb/2cosβ; 吸力面半径R2=R1-tbsinβ。

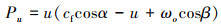

3) 性能参数核算

涡轮的单位圆周功率为

|

(14) |

涡轮机的轮盘摩擦损失为

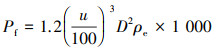

|

(15) |

式中, ρe为燃气在涡轮出口处的密度, 可表示为

|

(16) |

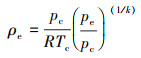

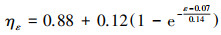

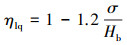

涡轮机的部分进气效率为

|

(17) |

涡轮机的漏气效率约为

|

(18) |

式中, σ为径向间隙。则可以计算出涡轮机的内效率为

|

(19) |

将这个效率值回代到公式(2)中, 进行迭代计算, 直到两者相差不大为止。

为验证上述设计方法, 参考ARL实验室2 kW级涡轮机[4], 设计指标见表 1。

| 项目 | 量值 | 项目 | 量值 | |

| 涡轮机转速/(r·min-1) | 435 000 | 涡轮中径/mm | 25.76 | |

| 燃烧室温度/K | 1 255 | 输出功率/kW | 2.0 | |

| 燃烧室压力/MPa | 2.068 | 喷管斜切角/(°) | 15 | |

| 背压/MPa | 0.035 | 喷管扩张角/(°) | 8 | |

| 喷管个数 | 5 | 叶片个数 | 75 |

工质气体常数为404 kJ/(kg·K), 定熵指数为1.29, 取速度系数0.93, 流量系数0.98, 按照设计指标求解涡轮机结构参数, 发现最大偏差不超过5%, 结果见表 2。

| 项目 | 实验值 | 计算值 | 相对偏差/% |

| 叶片安放角/(°) | 25 | 25 | 0.0 |

| 喷管喉部直径/mm | 0.56 | 0.56 | 0.0 |

| 喷管排气直径/mm | 1.27 | 1.3 | 2.3 |

| 叶片弦长/mm | 1.88 | 1.9 | 1.0 |

| 叶片高度/mm | 1.52 | 1.59 | 4.6 |

| 叶片边缘厚度/mm | 0.08 | 0.079 | 1.2 |

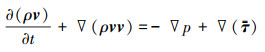

为了探索可靠的旋转机械数值方法, 建立与文献[4]一致的涡轮机三维流场模型, 进行数值仿真并与实验结果对比。仿真使用对低雷诺数跨音速涡轮流场适应性较好的Spalart-Allmaras湍流模型求解。其控制方程可表示为:

连续方程

|

(20) |

动量方程

|

(21) |

能量方程

|

(22) |

式中: ρ为流体微元的密度; T和E分别为温度和总焓; v为流体微元的速度矢量;

设置喷管入口为总温总压入口, 流域出口为压力出口。在喷管与轴向间隙、叶栅进口与轴向间隙、叶栅出口处与后端流域连接处等交界面设置interface。采用MRF模型, 将叶栅流域旋转速度设置为435 000 r/min。

在网格划分方面, 利用ICEM-CFD软件划分结构化网格。为了使后端空腔流域不影响叶栅流动状态, 取后端空腔流域为叶宽的5倍。相邻斜喷管的布放角度为25°, 喷管和叶栅装配的轴向间隙为1 mm。最终的整体网格划分如图 5所示。

|

| 图 5 部分进气涡轮机流域网格划分图 |

为方便与文献[4]进行比对, 给出内效率ηt计算公式

|

(23) |

式中: T为转矩涡轮机的输出力矩; ω为涡轮转动的角速度。

考虑到文献[4]中并无叶顶间隙的数据, 为此建立了叶顶间隙分别为0.05, 0.1 mm的仿真模型进行验证。由表 3可知, 叶顶间隙对涡轮机内效率有较大影响, 其中叶顶间隙为0.05 mm时的仿真结果与实验几乎一致。

采用2.1节提出的设计方法, 针对增压进水系统的涡轮机进行参数设计, 并采用2.2节建立的数值方法, 对设计结果开展仿真计算。已知增压泵增压要求为1.95 MPa, 流量Q为10 kg/s, 可知扬程H为195 m, 假设泵设计点效率ηp为70%, 可根据Pt=ρgHQ/ηp估算涡轮机功率约为27 kW。取涡轮中径为100 mm, 喷管斜切角15°, 喷管扩张角8°, 最终涡轮机设计结果见表 4。

| 项目 | 量值 | 项目 | 量值 | |

| 喷管个数 | 5 | 叶片弦长/mm | 4.2 | |

| 喷管喉部直径/mm | 1.3 | 叶片高度/mm | 4 | |

| 喷管排气直径/mm | 2.9 | 叶片边缘厚度/mm | 0.17 | |

| 叶片截距/mm | 2.5 | 流量/(g·s-1) | 48.4 | |

| 叶片安放角/(°) | 25 | 叶片个数 | 126 | |

| 部分进气度 | 0.19 | 设计内效率 | 0.61 | |

| 径向间隙/mm | 0.15 | 轴向间隙/mm | 0.5 |

采用网格节点数为268万的计算域划分结果, 在设计工况参数条件下开展仿真计算, 获得计算结果见表 5, 仿真计算所得涡轮机功率与设计值的相对偏差为3.7%。

为了不增加系统复杂度, 涡轮机与增压泵同轴直联, 因此设计增压泵时不仅要保证额定转速下流量、扬程满足要求, 还必须使泵力矩与2.3节得出的涡轮机力矩匹配。由于微型泵设计理论并不成熟[15], 使用传统方法可能会存在一定偏差, 需要在初次设计的基础上, 结合理论分析产生偏差的原因, 有针对性地对叶轮参数进行修正, 并通过数值计算的方式进行验证, 经过多次迭代修正, 最终使增压泵达到设计要求。

已知额定工况下增压泵的设计参数: 流量Q、扬程H、转速n。叶轮的主要设计参数包括进口直径Dj、出口直径D2、出口宽度b2等, 按以下三部分内容完成叶轮参数求解。

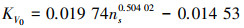

1) 叶轮进口直径参数计算

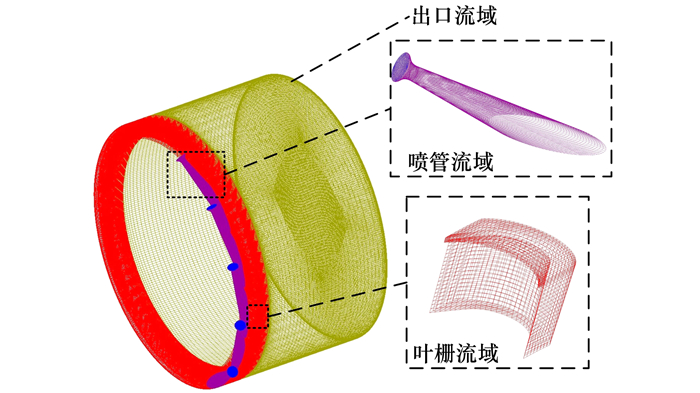

叶轮进口直径Dj与叶轮进口速度有关, 提高进口速度会降低泵的抗汽蚀性能以及水利效率, 叶轮进口速度V0采用速度系数法确定[5]

|

(24) |

式中, KV0为叶轮进口速度系数, 用(25)式计算

|

(25) |

式中, ns为比转速, 用(26)式计算

|

(26) |

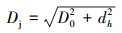

可以求得叶轮的有效直径

|

(27) |

dh为轴径, 可得叶轮进口直径Dj为

|

(28) |

2) 叶轮出口直径参数计算

通常认为叶轮出口直径对流量与扬程曲线形状和水利效率影响极大, 按(29)式计算

|

(29) |

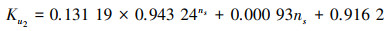

式中, u2为出口圆周速度

|

(30) |

式中, Ku2为出口直径的圆周速度系数, 采用(31)式计算

|

(31) |

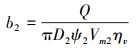

3) 叶轮出口宽度参数计算

叶轮出口宽度对扬程曲线有较大影响, 较大的出口宽度会导致扬程曲线出现驼峰。叶轮出口宽度按(32)式计算

|

(32) |

式中, ψ2为叶轮出口平均排挤系数, 一般取0.9~0.95, 叶轮出口轴面速度为

|

(33) |

使用上述设计方法完成叶轮设计, 初步设计结果见表 6。

| 参数 | 量值 | 参数 | 量值 | |

| 进口直径Dj/mm | 21.6 | 出口直径D2/mm | 21.5 | |

| 扬程H/m | 195 | 出口宽度b2/mm | 6.3 | |

| 叶片数Z | 6 | 出口角β2/(°) | 26 |

仿真过程采用定常不可压缩压力基三维求解器, 湍流模型为standard k-ω[15], 流动工质为液态水, 壁面边界设为无滑移绝热边界条件。设置对流项的求解格式为高阶求解格式, 湍流数值项的求解格式为二阶格式, 残差收敛精度为1×10-5。为了更真实地模拟增压泵的工作过程, 进出口边界条件采用压力进口, 压力出口。流域包括旋转部分和静止部分, 在叶轮和压水室交界面处设置interface, 采用MRF模型, 以旋转的叶轮作为参考系处理增压泵流场, 采用稳态方法计算非稳态问题[16]。

在网格划分方面, 由于叶轮型线扭曲度特别大, 且压水室隔舌处网格过渡很难处理, 因此建模过程中, 在不影响流场的前提下忽略尖角和细微的局部结构。叶轮进口到出口的网格分布规则, 过渡平滑, 且对叶片周围流域有所加密, 以保证CFD计算时叶片附近流动的精确性。增压泵3D模型及网格划分结果如图 6所示。

|

| 图 6 3D模型及网格划分 |

初步设计仿真结果如表 7所示, 增压值满足要求, 但是力矩和流量都偏小, 相对偏差分别为20.1%和26%, 出现偏差的原因是常规设计理论不适用于微型泵设计[15]。

| 性能指标 | 仿真值 | 目标值 | 相对偏差/% |

| 力矩/(N·m) | 1.98 | 2.48 | 20.1 |

| 流量/(kg·s-1) | 7.3 | 10 | 26 |

| 增压值/MPa | 2.1 | 1.95 | 7.7 |

增压泵力矩与涡轮机力矩不匹配会导致转速发生变化, 从而使整个增压系统偏离设计点, 效率下降。为使流量达到设计要求, 并使增压泵力矩与涡轮机力矩匹配, 需要依据理论结合数值计算对增压泵主要参数进行迭代修正。考虑到叶轮流道中轴向漩涡的作用, 在做出一些合理假设后, 严敬证明[17]

|

(34) |

式中: ω是叶轮旋转角速度; β2是叶轮出口安放角。根据公式(34), 流量与叶轮出口直径正相关, 在改变出口直径的同时, 应相应改变进口直径, 以确保良好的汽蚀性能。在增加叶轮尺寸以后, 泵功率的增加将导致力矩也增加, 故此方法可以达到增加泵流量和力矩的目的。在不改变其他参数的情况下, 通过反复迭代, 发现将Dj增加到23.7 mm, 将D2增加到23.5 mm, 修改后的仿真结果与目标值相对偏差不超过3.2%, 结果见表 8。

| 性能指标 | 仿真值 | 目标值 | 相对偏差/% |

| 力矩/(N·m) | 2.56 | 2.48 | 3.2 |

| 流量/(kg·s-1) | 9.99 | 10 | 0.1 |

| 增压值/MPa | 2.0 | 1.95 | 2.6 |

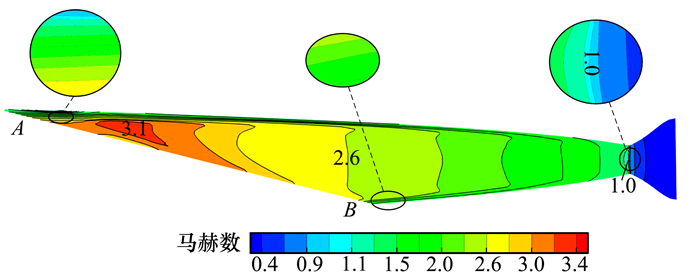

超音速喷管的流场特性对涡轮机的做功能力有至关重要的影响。由图 7可知, 燃气工质在喷管内持续膨胀, 内能转换成动能导致马赫数逐渐增大。微型喷管比常规喷管在工质流动时黏性损失更大[3], 导致喷管内的音速点后移至喉部下游处, 同时喷管壁面厚度逐渐增加, 一直延伸到A, B点处, 导致A, B点处的马赫数变小。此外, 由(6)式可以计算出喷管出口马赫数为3.06, 而数值计算结果马赫数约为3.1, 说明数值计算结果可靠, 喷管设计合理。

|

| 图 7 斜喷管马赫数分布 |

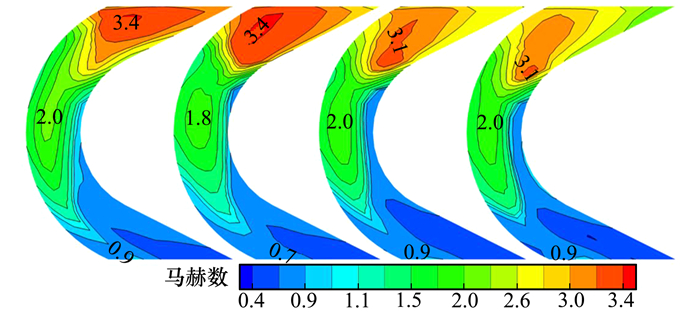

从图 8可看出, 高速气流由喷管进入叶栅, 并在轴向间隙和叶栅流道的入口处进一步膨胀, 在最左侧流道内气流马赫数增加至3.4左右。此后高速工质作用在叶栅压力面上, 将动能转换成叶栅旋转的机械能, 马赫数急剧下降产生激波, 使吸力面边界层厚度增加, 并逐渐延伸, 直到叶栅中部发生脱离。在叶栅出口处马赫数降低到0.9, 进出口处马赫数比值约为0.26, 即最左侧叶栅能将工质70%左右的动能转换成叶珊旋转的机械能, 叶栅做功能力强。而且涡轮机效率达到57.8%, 仿真功率与设计功率偏差为3.7%, 涡轮机满足设计要求。

|

| 图 8 动叶栅半叶高处马赫数分布 |

泵的静压分布和绝对速度矢量分布如图 9~10所示。由图 9可以看出, 由于叶片对水做功, 导致静压值有层次地逐渐增加。其中, 在流道内压力梯度明显, 叶片压力面附近比吸力面压力大, 到叶片出口处压力基本趋于一致, 压力呈现明显的非轴对称性特点。在压水室内, 流速的降低使静压不断增加, 在出口处达到最大。增压泵流场最小压力为1.1 MPa, 高于室温下水的工程空化压力3 540 Pa, 增压泵并未出现空化现象。从图 10可以看出, 流体流入叶轮时沿半径增加方向流速逐渐增加, 流出叶轮进入压水室时流速逐渐降低, 在出口处趋于均匀。叶轮及压水室流线分布光滑合理、不紊乱, 没有出现漩涡及二次回流。而且蜗壳中低速流体占主导, 说明增压泵能有效将流体动能转换成压力能。

|

| 图 9 静压分布云图 |

|

| 图 10 速度矢量分布云图 |

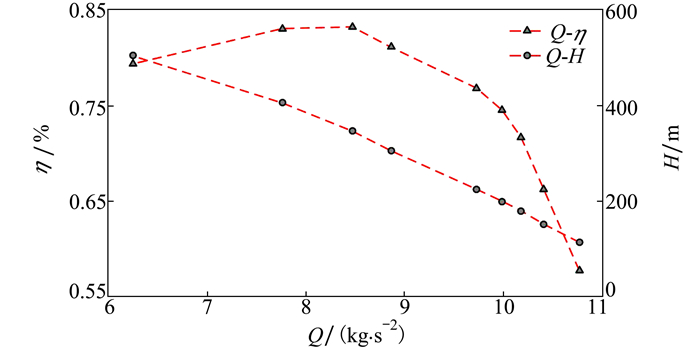

由图 11可知, 泵扬程、效率随流量变化趋势与理论是一致的; 泵的扬程随流量增加而下降, 并且没有出现驼峰, 效率随流量增加先增加后减小, 符合泵性能曲线的特点[14]。并且在设计工况下数值计算结果和目标值最大偏差不超过3.2%, 表明数值模拟能准确预测增压泵性能。通过对增压泵不同工况下的性能预测分析可以看出: 在发动机启动加速阶段即小流量工况下, 增压泵保持了75%以上的效率, 没有出现一般水泵在小流量时容易失稳的现象, 能将进水压力增加至少3.1 MPa, 使水持续不断地涌入燃烧室。在发动机巡航阶段即设计流量工况下, 增压泵能以74.5%的效率将进水压力增加2.0 MPa, 为发动机巡航状态时提供足够的推力, 使水冲压发动机的启动速度降低至63 m/s。并且各个状态下增压泵都能维持高效运转。因此, 该增压泵在增压能力和效率上能够保证水冲压发动机的平稳运行。

|

| 图 11 增压泵性能曲线 |

综上所述, 微型涡轮机、增压泵设计方法及其仿真结果可靠, 增压系统综合效率达到43.2%, 各项指标满足设计要求。

5 结论为了解决水冲压发动机的低速启动问题, 本文提出了增压进水系统构型方案和设计方法, 建立了增压进水系统流场仿真模型, 通过仿真计算验证了设计方法, 得到了增压进水系统工作性能。主要结论有:

1) 提出了微型涡轮机+混流泵的增压进水系统构型方案, 利用超空泡航行器通气系统中燃气发生器生成的高温燃气驱动增压进水系统, 可有效提升进水压力。

2) 提出了微型涡轮机和高速混流泵的修正设计方法, 建立了增压进水系统仿真计算模型, 增压系统仿真结果与目标值偏差小于3.2%。

3) 对增压进水系统进行了性能分析, 发现该系统可将进水压力增加2.0 MPa, 将某水冲压发动机的启动速度从90 m/s降低至63 m/s。

| [1] | PUTILIN S I. Some features of a supercavitating model dynamics[J]. International Journal of Fluid Mechanics Research, 2001, 28(5): 631-643. |

| [2] | SOBIN A J, BISSELL W R. Turbopump systems for liquid rocket engines[R]. NASA SP-8107, 1974 |

| [3] |

蒋彬, 罗凯, 郑涛. 微型冲动式部分进气涡轮机的流场特性及气动损失[J]. 热能动力工程, 2015, 30(6): 873-879.

JIANG Bin, LUO Kai, ZHENG Tao. Flow field characteristics and aerodynamic losses of a miniature impulse type partial admission turbine[J]. Journal of Engineering for Thermal Energy and Power, 2015, 30(6): 873-879. (in Chinese) |

| [4] | KIELY D H, MOORE J T. Hydrocarbon fueled UUV power systems[C]//Proceedings of the 2002 Workshop on Autonomous Underwater Vehicles, San Antonio, 2002: 121-128 |

| [5] |

白小榜, 沙毅, 李金磊. 混流泵速度系数法水力设计探讨[J]. 水泵技术, 2008(5): 11-15.

BAI Xiaobang, SHA Yi, LI Jinlei. Approach to hydraulic design of mixed flow pumps using velocity coefficient method[J]. Pump Technology, 2008(5): 11-15. (in Chinese) |

| [6] | KUANG R, ZHANG Z, WANG S, et al. Effect of hub inclination angle on internal and external characteristics of centrifugal pump impellers[J]. AIP Advances, 2021, 11(2): 025043. DOI:10.1063/5.0038109 |

| [7] | GAO B, ZHANG N, LI Z, et al. Influence of the blade trailing edge profile on the performance and unsteady pressure pulsations in a low specific speed centrifugal pump[J]. Journal of Fluids Engineering, 2016, 138(5): 051106. DOI:10.1115/1.4031911 |

| [8] |

罗凯, 党建军, 王育才, 等. 金属水反应水冲压发动机系统性能估算[J]. 推进技术, 2004, 25(6): 495-498.

LUO Kai, DANG Jianjun, WANG Yucai, et al. System capability estimating for a metal/waterreaction fuel ramjet system[J]. Journal of Propulsion Technology, 2004, 25(6): 495-498. (in Chinese) DOI:10.3321/j.issn:1001-4055.2004.06.004 |

| [9] | KIELY D H. Review of underwater thermal propulsion[C]//30th Joint Propulsion Conference and Exhibit, 2013 |

| [10] |

张宇文, 袁绪龙, 邓飞. 超空泡航行器流体动力学[M]. 北京: 国防工业出版社, 2014: 108-168.

ZHANG Yuwen, YUAN Xulong, DENG Fei. Fluid dynamic of supercavitating underwater vehicles[M]. Beijing: National Defense Industry Press, 2014: 108-168. (in Chinese) |

| [11] |

赵寅生, 钱志博. 鱼雷涡轮机原理[M]. 西安: 西北工业大学出版社, 2002.

ZHAO Yinsheng, QIAN Zhibo. The Principle of torpedo turbine engine[M]. Xi′an: Northwestern Polytechinical University Press, 2002. (in Chinese) |

| [12] |

朱祖超, 林培锋, 陈小平. 离心泵内部流动数值分析及应用[M]. 北京: 机械工业出版社, 2019: 9-10.

ZHU Zuchao, LIN Peifeng, CHEN Xiaoping. Numerical analysis on internal flow in centrifugal pump and its applications[M]. Beijing: China Machine Press, 2019: 9-10. (in Chinese) |

| [13] |

胡凡, 张为华, 夏智勋, 等. 水反应金属燃料发动机比冲性能与燃烧室长度设计理论研究[J]. 固体火箭技术, 2007, 30(1): 12-16.

HU Fan, ZHANG Weihua, XIA Zhixun, et al. Theoretical research on specific impulse performance and chamber length of hydroreactive metal fuel motor[J]. Journal of Solid Rocket Technology, 2007, 30(1): 12-16. (in Chinese) |

| [14] |

关醒凡. 现代泵技术手册[M]. 北京: 宇航出版社, 2011.

GUAN Xingfan. Modern pump handbook[M]. Beijing: China Astronautic Publishing House, 2011. (in Chinese) |

| [15] | SHIGEMITSU T, FUKUTOMI J. The effect of blade outlet angle on performance and internal flow condition of mini turbo-pump[J]. Journal of Thermal Science, 2011, 20(1): 32-38. DOI:10.1007/s11630-011-0431-3 |

| [16] |

李嘉, 李华聪, 符江锋, 等. 一体式航空燃油离心泵内流场数值模拟[J]. 西北工业大学学报, 2015, 33(2): 278-282.

LI Jia, LI Huacong, FU Jiangfeng, et al. Numerical simulation for the inner flow field of aero fuel centrifugal pump[J]. Journal of Northwestern Polytechnical University, 2015, 33(2): 278-282. (in Chinese) DOI:10.3969/j.issn.1000-2758.2015.02.018 |

| [17] |

严敬. 叶轮几何参数对不同比转速离心泵性能的影响[J]. 水泵技术, 1994(4): 17-19.

YAN Jing. Effect of impeller geometric parameters on the centrifugal pump with different specific speed[J]. Pump Techonology, 1994(4): 17-19. (in Chinese) |