固定多油楔滑动轴承因其具有结构简单、承载力高、运动平稳可靠、噪声小等特点,在发电站汽轮机、燃气轮机、机床等国民经济多领域得到了广泛应用。随着各种旋转机械设备向着高速、重载、节能和高可靠性方向快速发展,对固定多油楔滑动轴承的承载性能、抗摩擦磨损性及运转过程中的低温升性等方面提出了更高的要求[1-6]。

表面织构技术是一种人为利用物理、化学或机械等方法在机械摩擦副表面加工出按一定规则分布的微凹坑或微凸体结构进而改善摩擦副工作性能的一种新技术。因此,探索微织构对轴承性能提高的相关研究成为具有理论和现实意义的重要课题,也成为国内外学者越来越重视的研究热点[3-14]。迄今为止,相关研究多集中于对三角形、矩形、圆形开口和矩形截深的离散微织构参数对圆柱形径向滑动轴承的承载能力和摩擦因数的影响规律研究[5-10]。而对于微织构在多油楔轴承中应用的相关研究相对较少。张扬等[3]基于Reynolds方程的CFD方法,研究了球冠状微凹坑织构对三油楔滑动轴承摩擦阻力、动刚度和阻尼系数的影响规律,发现当微织构布置在楔形升压区处,织构密度一定的情况下,存在一个可使轴承综合性能最优的微织构深度最佳值。特别值得一提的是西北工业大学陈国定教授带领的团队在该方面开展了较系统的研究,先后通过CFD方法研究了三角形、矩形、圆形开口及矩形截深的离散微织构参数对三油楔滑动轴承的承载力、摩擦因数、动刚度和阻尼系数的影响规律,得出了一些对设计制造微织构多油楔滑动轴承具有重要参考价值的结论[12-15]。

综上所述,尽管国内外学者对微织构径向滑动轴承应用方面开展了相关研究,取得了一定成果,但还存在如下不足之处:其一,采用的微织构胞孔形状过于简单;其二,对基于滑动轴承多项性能最优的微织构参数多目标优化设计几乎未见触及。这些均在一定程度上制约了微织构对轴承性能提升的效果。为此,在前期对特形微织构-EOOPT特征参数对微织构圆柱轴承的摩擦因数、承载力影响规律及参数优化设计研究[16]基础上,本文研究EOOPT参数对三油楔滑动轴承的平均承载压强、摩擦因数以及运行平均温度的影响规律,并对其进行多目标优化设计,最终获得可最大限度提升轴承综合性能的微织构设计方案。

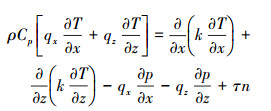

1 原型轴承介绍及其性能分析 1.1 原型轴承介绍本研究选取如图 1所示的固定三油楔径向滑动轴承为原型,该轴承内表面为在120°方向上均布3个阿基米德螺旋线截形的偏置油楔的内圆柱表面。当轴相对轴瓦做由油楔大口向小口方向的旋转运动时,作用在轴径上的外载荷会对油膜产生一定的挤压效应,当轴径转速稳定后,轴径会稳定在一定的偏心距e位置上[7]。该轴承轴的转速n=6 000 r/min, 润滑液密度ρ=875 kg/m3, 黏度η=0.028 Pa·s, 比热容Cp=2 000 J/(kg·℃), 最小厚度油膜hmin=0.03 mm, 导热系数k=0.14 W/(m·℃), 偏心距e=0.025 mm, 轴承内径D=60 mm, 轴颈直径d=59.9 mm, 轴承宽度B=36 mm, 偏心率ε=e/c=0.25, 半径间隙c=(D-d)/2=0.05 mm。进油口位于油楔大口处, 进口压力为0.1 MPa。轴承两端为出油口, 出口压力为标准大气压[17]。φ为圆周计算角, 在最小厚度油膜处为0°。θ为偏位角。由李强等[1]的研究可知轴承安装角α在100°~120°之间时稳定性较好。故本文选取安装角α=100°时的工作情况。

|

| 图 1 原型轴承结构简图 |

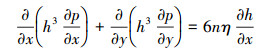

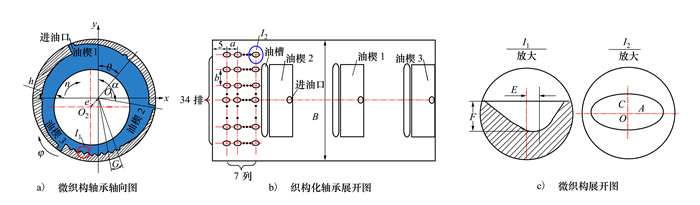

流体润滑轴承的二维Reynolds方程为

|

(1) |

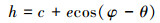

滑动轴承油膜厚度h的表达式[18]为

|

(2) |

令H=h/c, 代入(2)式中可得

|

(3) |

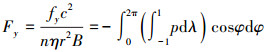

对轴承表面的油膜压力p(x, y)进行积分, 得到其表面的无量纲油膜承载力在x和y轴方向的分力Fx和Fy的公式[19]为

|

(4) |

|

(5) |

式中: λ=y/(B/2);fx, fy分别为油膜压力在x和y轴方向的分力, 油膜压力

将(4)式和(5)式结合求得滑动轴承的无量纲油膜承载力W

|

(6) |

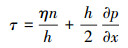

剪切应力

|

(7) |

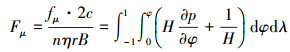

由轴承间油膜的剪切应力得到轴颈表面无量纲摩擦力

|

(8) |

式中,

|

(9) |

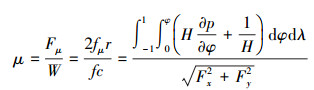

根据流体力学相关理论,滑动轴承油膜能量方程为

|

(10) |

式中: qx, qz是周向、轴向单位体积流量, m3/h; T为油膜温度, ℃。

通过Fluent软件对轴承进行仿真分析, 设定摩擦副间处于层流状态, 通过Solidworks三维制图软件建立润滑油膜的三维实体模型并导入Fluent模块对其进行网格划分, 打开能量方程输入润滑油的参数。以最小厚度油膜处为0°, φ为圆周计算角, 将轴承按顺时针方向360°展开得到如图 2所示的原型轴承油膜的承载压强、剪切应力和温度云图。

|

| 图 2 原型轴承油膜性能分布云图 |

通过后处理得到原型轴承内壁面平均承载压强为109 544 Pa、摩擦因数为0.013 42, 平均温度为30.1℃。并由图 2可知润滑油膜的压强的最大值点在油楔2小口处, 最大剪切应力在最小厚度油膜处, 最高温度在最小厚度油膜处。

2 织构参数对轴承性能影响研究 2.1 微织构形状及其在轴承上的位置确定如图 3所示, 本文选择的微织构为离散的EOOPT, 该类微织构寻优空间大, 便于通过优化设计获得被织构摩擦副最优综合性能对应的微织构形状及参数[16]。微织构织构在固定三油楔滑动轴承油楔2和油楔3之间的圆柱面上。这样微织构的特征参数(形状参数和分布参数)包括:椭圆开口长半轴A、短半轴C、偏置类抛物线截深最低点距椭圆开口中心的偏置距离为E、截深F及织构均布角G(2个相邻微织构的开口对称中心线在轴承周向位置所夹的圆心角)。微织构在距最小厚度油膜5 mm处为起点, 周向间距a=DGπ/360=Gπ/6, 织构7列。轴向(即轴承宽度B方向)间距b=1 mm, 织构阵列在轴向的对称中心线与轴承宽度中心线重合, 共织构34排。

|

| 图 3 微织构轴承结构简图 |

选取A, C, E, F, G作为变量, 以平均承载压强、摩擦因数和平均温度作为目标值, 通过Design-Expert软件[20]研究各参数变量对微织构滑动轴承各性能目标的影响规律。

根据目前国内外研究的微织构尺寸以及分布参数, 选取的微织构特征参数尺寸范围分别为: 500~700 μm, 325~425 μm, 0~400 μm, 200~300 μm和3.4°~4.6°。故本文构造32组五因素五水平试验方案, 并通过Fluent软件对不同特征参数微织构滑动轴承的平均承载压强、摩擦因数和平均温度进行分析, 其结果如表 1所示。

| 组别 | A/μm | C/μm | E/μm | F/μm | G/(°) | 平均承载压强/Pa | 摩擦因数 | 平均温度/℃ |

| 1 | 550 | 350 | 300 | 225 | 3.7 | 122 564 | 0.011 75 | 28.7 |

| 2 | 650 | 350 | 100 | 225 | 3.7 | 123 339 | 0.011 68 | 27.9 |

| 3 | 650 | 400 | 300 | 225 | 3.7 | 121 310 | 0.011 84 | 27.6 |

| 4 | 600 | 375 | 200 | 250 | 4.6 | 121 128 | 0.011 88 | 28.7 |

| 5 | 600 | 425 | 200 | 250 | 4.0 | 118 344 | 0.012 11 | 28.7 |

| 6 | 500 | 375 | 200 | 250 | 4.0 | 121 998 | 0.011 84 | 28.7 |

| 7 | 600 | 375 | 200 | 250 | 4.0 | 120 608 | 0.011 92 | 28.7 |

| 8 | 650 | 400 | 100 | 225 | 4.3 | 119 368 | 0.012 01 | 28.7 |

| 9 | 600 | 375 | 200 | 300 | 4.0 | 120 195 | 0.011 95 | 29.0 |

| 10 | 550 | 400 | 100 | 225 | 3.7 | 120 286 | 0.011 96 | 28.7 |

| 11 | 650 | 350 | 300 | 275 | 3.7 | 120 363 | 0.011 93 | 28.9 |

| 12 | 550 | 350 | 100 | 275 | 3.7 | 122 157 | 0.011 81 | 28.7 |

| 13 | 600 | 375 | 0 | 250 | 4.0 | 120 377 | 0.011 94 | 28.8 |

| 14 | 600 | 325 | 200 | 250 | 4.0 | 122 248 | 0.011 80 | 28.7 |

| 15 | 700 | 375 | 200 | 250 | 4.0 | 119 183 | 0.012 01 | 28.7 |

| 16 | 550 | 350 | 300 | 275 | 4.3 | 122 615 | 0.011 77 | 29.7 |

| 17 | 600 | 375 | 400 | 250 | 4.0 | 120 494 | 0.011 93 | 28.9 |

| 18 | 650 | 350 | 300 | 225 | 4.3 | 121 057 | 0.011 88 | 28.9 |

| 19 | 550 | 400 | 100 | 275 | 4.3 | 120 146 | 0.011 96 | 29.3 |

| 20 | 600 | 375 | 200 | 250 | 3.4 | 120 188 | 0.011 96 | 28.7 |

| 21 | 550 | 400 | 300 | 225 | 4.3 | 120 826 | 0.011 92 | 29.7 |

| 22 | 600 | 375 | 200 | 250 | 4.0 | 120 608 | 0.011 92 | 28.7 |

| 23 | 550 | 350 | 100 | 225 | 4.3 | 122 290 | 0.011 80 | 28.4 |

| 24 | 600 | 375 | 200 | 200 | 4.0 | 120 678 | 0.011 93 | 28.2 |

| 25 | 650 | 400 | 300 | 275 | 4.3 | 119 349 | 0.012 01 | 28.7 |

| 26 | 650 | 400 | 100 | 275 | 3.7 | 118 339 | 0.012 09 | 29.0 |

| 27 | 600 | 375 | 200 | 250 | 4.0 | 120 608 | 0.011 92 | 28.7 |

| 28 | 600 | 375 | 200 | 250 | 4.0 | 120 608 | 0.011 92 | 28.7 |

| 29 | 600 | 375 | 200 | 250 | 4.0 | 120 608 | 0.011 92 | 28.7 |

| 30 | 600 | 375 | 200 | 250 | 4.0 | 120 608 | 0.011 92 | 28.7 |

| 31 | 550 | 400 | 300 | 275 | 3.7 | 120 089 | 0.011 97 | 28.0 |

| 32 | 650 | 350 | 100 | 275 | 4.3 | 121 266 | 0.011 85 | 28.7 |

根据表 1中数据, 应用Design-Expert软件拟合得到各因素对平均承载压强、摩擦因数和平均温度的响应曲面[21], 限于篇幅, 本文只给出如图 4所示的C与其他因素两两交互作用时平均承载压强的响应曲面图。

|

| 图 4 不同因素对平均承载压强的响应曲面 |

由图 4可知, 当C和其他因素比较时, 在C方向上的等高线最为密集且以平均承载压强为目标的响应曲面颜色变化更明显, 即C对轴承平均承载压强的影响最显著。同样通过对比其他各因素两两交互作用时平均承载压强的响应曲面最终可以判断5个特征参数对平均承载压强的影响程度次序为: C>A>F>E>G。同理可得对摩擦因数的影响因素主次顺序为: C>A>F>E>G。对平均温度的影响因素主次顺序为: F>A>G>E>C。将不显著的因素去除后, 拟合得到平均承载压强R1、摩擦因数R2和平均温度R3关于微织构参数的二元回归方程分别为:

|

(11) |

|

(12) |

|

(13) |

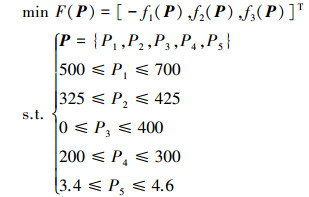

为使微织构提高轴承性能的优越性得以充分发挥, 以轴承平均承载压强最大、摩擦因数最小、平均温度最低为目标函数, 以各参数水平边界为约束条件, 建立优化数学模型为

|

(14) |

式中: f1(P), f2(P), f3(P)分别为轴承的平均承载压强/Pa、摩擦因数和平均温度/℃; P1, P2, P3, P4, P5分别为织构的特征参数A, C, E, F, G。

根据上述数学优化模型, 应用Design-Expert软件中心复合实验方法(CCD)中的优化板块对最优微织构特征参数进行求解, 最终得到最优特征参数并圆整为: A=685 μm, C=328 μm, E=207 μm, F=201 μm, G=3.43°。

3.2 二元回归方程及优化效果验证建立最优参数微织构的滑动轴承油膜模型, 并对轴承的相关性能进行仿真分析, 最终得轴承油膜承载压强分布云图、剪切应力分布云图和温度分布云图如图 5所示。

|

| 图 5 G=3 |

观察图 5可知, 在微织构处高压区域承载压强较未织构轴承高压区域扩大, 在微织构区域剪切应力较未织构轴承减小, 在微织构区域温度较未织构区域下降。进一步计算得到轴承的平均承载压强、摩擦因数以及平均温度并将其于前述建立的二元回归方程((11)~(13)式)的预测值、原型轴承及未优化之前(表 1中第26组数据相关参数)织构轴承性能进行对比, 如图 6所示。

|

| 图 6 轴承三性能对比 |

说明本文所建立的轴承性能回归方程具有足够的精度; 在三油楔径向滑动轴承表面织构EOOPT可以使其承载性能、抗摩擦磨损性能和热稳定性能得到改善; 优化设计可进一步提升EOOPT对于轴承性能的改善程度。

4 结论1) EOOPT特征参数对三油楔滑动轴承平均承载压强和摩擦因数影响的主次顺序均为: 短半轴>长半轴>深度>偏置量>织构均布角; 对平均温度的影响的主次顺序为: 深度>长半轴>织构均布角>偏置量>短半轴。

2) 在三油楔滑动轴承表面织构EOOPT的最优特征参数为: 椭圆开口长半轴685 μm、短半轴328 μm、深度207 μm、偏移量201 μm、分布角度为3.43°。EOOPT织构可使轴承的承载性、抗摩擦磨损性及运行热稳定性得以提升, 优化设计可进一步提升EOOPT织构轴承的优越性。

3) 通过响应曲面方法和回归分析建立的织构化三油楔径向滑动轴承的平均承载压强、摩擦因数和平均温度关于微织构参数的回归方程具有足够的精度, 可用于对不同参数的EOOPT三油楔滑动轴承相关性能的预测。

| [1] |

李强, 张硕, 马龙, 等. 基于流固耦合的多油楔滑动轴承动特性研究[J]. 中国机械工程, 2017, 28(9): 1050-1055.

LI Qiang, ZHANG Shuo, MA Long, et al. Research on dynamic characteristics of multi-wedge journal bearing based on fluid-structure coupling[J]. China Mechanical Engineering, 2017, 28(9): 1050-1055. (in Chinese) DOI:10.3969/j.issn.1004-132X.2017.09.008 |

| [2] |

张艾萍, 林圣强, 谢媚娜. 三油楔滑动轴承油膜压力特性及对转子稳定性的影响[J]. 动力工程学报, 2013, 33(6): 437-442.

ZHANG Aiping, LIN Shengqiang, XIE Meina. Influence of three-lobe journal bearing's oil film pressure property on the rotor stability[J]. Journal of Chinese Society of Power Engineering, 2013, 33(6): 437-442. (in Chinese) DOI:10.3969/j.issn.1674-7607.2013.06.005 |

| [3] |

张扬, 陈淑江. 微织构对三油楔滑动轴承动静特性的影响[J]. 制造技术与机床, 2021(2): 125-130.

ZHANG Yang, CHEN Shujiang. The influence of surface texture on three-lobe journal bearing[J]. Manufacturing Technology & Machine Tool, 2021(2): 125-130. (in Chinese) |

| [4] | COSTA H L, HUTCHINGS I M. Hydrodynamic lubrication of textured steel surfaces under reciprocating sliding conditions[J]. Tribology International, 2007, 40(8): 1227-1238. DOI:10.1016/j.triboint.2007.01.014 |

| [5] | SHINDE A B, PAWAR P M. Effect of partial grooving on the performance of hydrodynamic journal bearing[J]. Industrial Lubrication & Tribology, 2017, 69(4): 574-584. |

| [6] | RAHMANI R, MIRZAEE I, SHIRVANI A, et al. An analytical approach for analysis and optimization of slider bearings with infinite width[J]. Tribology International, 2010, 43: 1551-1565. DOI:10.1016/j.triboint.2010.02.016 |

| [7] |

王丽丽, 张伟, 赵兴堂, 等. 微织构尺寸对轴承摩擦磨损性能的影响[J]. 摩擦学学报, 2021, 41(5): 723-730.

WANG Lili, ZHANG Wei, ZHAO Xingtang, et al. Effect of micro-texture size on friction and wear performance of journal bearing[J]. Tribology, 2021, 41(5): 723-730. (in Chinese) |

| [8] | TALAIGHIL N, MASPEYROT P, FILLON M, et al. Hydrodynamic effects of texture geometries on journal bearing surfaces[C]//The 10th International Conference on Tribology, 2007 |

| [9] | DONG Jian, WANG Xiaojing, ZHANG Jin, et al. An experimental research on the vibration of surface-textured journal bearings[J]. Shock and Vibration, 2017, 2017: 1-9. |

| [10] | HENRY Y, BOUYER J, FILLON M. Experimental analysis of the hydrodynamic effect during start-up of fixed geometry thrust bearings[J]. Tribology International, 2018, 120: 299-308. DOI:10.1016/j.triboint.2017.12.021 |

| [11] |

纪敬虎, 周莹超, 田朋霖, 等. 局部凹坑织构化径向滑动轴承流体动力润滑数值分析[J]. 表面技术, 2021, 50(10): 214-220.

JI Jinghu, ZHOU Yingchao, TIAN Penglin, et al. Numerical analysis of hydrodynamic lubrication of partially textured surfaces with dimples for journal bearing[J]. Surface Technology, 2021, 50(10): 214-220. (in Chinese) |

| [12] |

尹明虎, 陈国定, 高当成, 等. 微织构特征对径向滑动轴承动特性的影响[J]. 西北工业大学学报, 2015, 33(4): 658-664.

YIN Minghu, CHEN Guoding, GAO Dangcheng, et al. Effects of micro texture on the dynamic characteristics of journal bearing[J]. Journal of Northwestern Polytechnical University, 2015, 33(4): 658-664. (in Chinese) DOI:10.3969/j.issn.1000-2758.2015.04.023 |

| [13] |

尹明虎, 陈国定, 高当成, 等. 3种微织构对径向滑动轴承性能的影响[J]. 哈尔滨工业大学学报, 2016, 48(1): 159-164.

YIN Minghu, CHEN Guoding, GAO Dangcheng, et al. Effects of three types of surface texture on the performances of journal bearing[J]. Journal of Harbin Institute of Technology, 2016, 48(1): 159-164. (in Chinese) |

| [14] | GROPPER D, HARVEY T J, WANG L. Numerical analysis and optimization of surface textures for a tilting pad thrust bearing[J]. Tribology International, 2018, 124: 134-144. |

| [15] |

张瑜, 陈国定, 王琳, 等. 空化与惯性效应耦合作用下的非对称表面微织构滑块承载力分析[J]. 西北工业大学学报, 2017, 35(6): 1026-1032.

ZHANG Yu, CHEN Guoding, WANG Lin, et al. Analysis of bearing load-carrying capacity with asymmetric surface textures under coupling effects of cavitation and lnertia effect[J]. Journal of Northwestern Polytechnical University, 2017, 35(6): 1026-1032. (in Chinese) |

| [16] |

于英华, 杨帅彬, 曹茂林, 等. 滑动轴承表面椭圆偏置类抛物线微织构研究[J]. 表面技术, 2022, 51(9): 131-140.

YU Yinghua, YANG Shuaibin, CAO Maolin, et al. Research on elliptic bias parabolic micro-texture of sliding bearing surface[J]. Surface Technology, 2022, 51(9): 131-140. (in Chinese) |

| [17] |

丛志鹏. MBG1432磨床砂轮架轴承维修与调整[J]. 设备管理与维修, 2009(9): 23-24.

CONG Zhipeng. Maintenance and adjustment of grinding wheel carrier bearing of MBG1432 grinder[J]. Plant Maintenance Engineering, 2009(9): 23-24. (in Chinese) |

| [18] |

王俊, 张俊红, 马梁. 具有椭圆抛物面织构的滑动轴承性能研究[J]. 润滑与密封, 2018, 43(5): 46-52.

WANG Jun, ZHANG Junhong, MA Liang. Performance study of sliding bearings with elliptical paraboloid textured[J]. Lubrication Engineering, 2018, 43(5): 46-52. (in Chinese) |

| [19] | WEI Yuliang. Non-linear journal center trajectory and lubrication performance analysis of multi-groove sleeve bearing[J]. Qingdao: Shandong University of Science and Technology, 2019. |

| [20] |

陶有俊, 朱向楠, 陶东平, 等. 采用Design-Expert优化粉煤灰摩擦电选脱炭试验研究[J]. 煤炭学报, 2016, 41(2): 475-482.

TAO Youjun, ZHU Xiangnan, TAO Dongping, et al. Optimization of triboelectrostatic decarbonization experiment of fly ash by design-expert[J]. Journal of China Coal Society, 2016, 41(2): 475-482. (in Chinese) |

| [21] |

邢雷, 李金煜, 赵立新, 等. 基于响应曲面法的井下旋流分离器结构优化[J]. 中国机械工程, 2021, 32(15): 1818-1826.

XING Lei, LI Jinyu, ZHAO Lixin, et al. Structural optimization of downhole hydrocyclones based on response surface methodology[J]. China Mechanical Engineering, 2021, 32(15): 1818-1826. (in Chinese) |