2. 塔里木大学 机械电气化工程学院, 新疆 阿拉尔 843300;

3. 西安工程大学 机电工程学院, 陕西 西安 710048

装配是产品生命周期的关键环节,其按规定的技术要求将零件组装成合格的产品;据统计,在现代航空、航天、船舶等复杂产品制造过程中,装配工作量占整个研制工作量的20%~70%,平均为45%,装配时间占整个制造时间的40%~60%,装配成本则占总成本的40%以上[1-3]。当前,新一代智能制造作为新一轮工业革命的核心技术,正在引发制造业重大而深刻的变革,其中智能装配成为亟待突破的瓶颈[1]:一方面,零件的加工精度和一致性显著提高,产品性能的保障正在由设计加工环节逐渐向装配环节转移;另一方面,装配的工艺性基础研究进展目前仍然缓慢,大部分复杂产品的装配都是以经验指导的手工操作为主完成,费用高、效率低、装配质量一致性差。因此,实现复杂产品智能装配,在现代制造业大变革背景下具有重要意义[1]。

数字化装配是计算机技术和传统装配技术结合的产物,是智能装配建模的重要支撑技术,包括计算机辅助装配建模、序列规划、路径规划与仿真等多方面[1]。其中,计算机辅助装配建模通过指定零件三维模型之间的配合约束,将离散的零件三维模型组合成能被计算机识别的三维装配模型,可以为其他数字化装配技术提供模型输入,因此是数字化装配技术的基础之一。然而,当前计算机辅助装配建模的一个突出问题是,建模过程人工干预量大、智能化程度低[4]。其直接原因是:设计意图(design intent, DI)在零件建模阶段丢失、难以被一致性地传递到下游环节,致使设计者不得不对其进行重复表达[5-6]。例如,在零件建模时设计者已经知道零件将如何配合,但是这一DI在零件建模完成之后,并未被捕获到零件模型中;因此,在装配建模阶段,零件模型并不“知道”该如何配合,设计者不得不手动拾取几何元素、选择装配约束类型和设置约束值,此外还需要缩放、旋转视图,隐藏/显示零件等辅助操作,才能完成零件的配合,并最终建立产品的装配模型[7]。

当前,对于DI的描述和捕获,国内外研究者已经提出了大量的方案,包括装配接口[7-8]、装配语义[9-10]、基于几何表面交互的行为模型[11]、功能表面[12]、接触和通道模型[13]、配合面偶[14]、特征[15-16]、标注[17]等,通过在零件模型上明确待匹配几何区域,即可在装配建模阶段推理装配特征和装配约束,进而实现零件的智能配合。以这些工作为基础,研究者进一步探索了相应的产品信息模型,以便在数字化装配系统中建立匹配的装配信息存储机制,从而支持整个数字化虚拟装配过程[18]。但这些方案在零件建模阶段无法完整地捕获DI信息[5],致使装配建模推理时容易产生DI冲突,因而需要大量的人工干预以确定合理的DI、解决DI冲突[19]。

鉴于此,装配导航[20]、装配特征识别[21]、装配约束识别[22]等技术得到了发展。当待装配零件被移动到已装配零件附近时,装配建模系统能够自动识别2个零件的装配区域、推理区域之间的约束关系、重建DI,从而实现它们的配合。这类方法可以大幅减少手动输入工作量,但由于其基本思路是“从头开始”识别、重建DI,而不是在产品信息模型中捕获DI,因此并不解决DI在零件建模阶段丢失、在装配建模阶段重复表达的问题,而且零件较多时人工干预量相当可观[6]。

针对上述问题,课题组受已有研究的启发前期提出了交互特征偶(interaction feature pair, IFP)的概念[23],形成了基于IFP描述设计者头脑中的DI[6]、在零件建模阶段基于IFP捕获DI、在装配建模阶段基于IFP实现DI、完成零件智能配合的方案[5]。在该方案中,DI的定义为:设计者脑中所构想的零件配合模式,包括配合元素、元素类型、配合类型和配合参数等。“智能”是指通过在零件三维模型中关联IFP、捕获DI,零件三维模型可以成为设计者在计算机中的“代理”,能够自主“感知”其他零件,并以类人思维的方式与其他零件配合,即自主确定需要配合的几何元素和配合约束。为叙述方便,本文将能够智能地确定配合元素和配合约束,实现装配建模的技术,称为计算机辅助智能装配建模技术。

尽管取得了积极效果,前期工作并未以IFP为基础,系统地建立面向计算机辅助智能装配建模DI捕获的产品信息模型,不利于基于IFP捕获DI的智能装配建模技术的深入发展。为此,以前期IFP工作为基础,构建捕获DI的产品信息模型,并阐明其实现过程、探讨其支持计算机辅助智能装配建模全过程的具体机制,使设计者头脑中隐式表达的DI,在零件建模阶段得到更为系统的显性表达,进而更为一致性地传递到装配建模等后续环节,为计算机辅助智能装配建模提供支撑。

1 IFP及基于IFP的计算机辅助智能装配建模IFP的概念借鉴了已有研究中“在零件建模时考虑与其他零件配合”,以及或显或隐采用的“偶”的思想[5],可由公式(1)进行表示[23]:

|

(1) |

式中:IF1和IF2为属于2个不同零件p1和p2上的交互特征(interaction feature, IF);C为IF1和IF2之间的配合约束关系,如同轴、距离、角度等;B是描述IFP形成过程的行为模型,由IFP的状态集合S和状态之间的迁移函数集合STF组成。

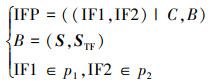

图 1a)是IFP的示例,其由一对柱面IF组成,IF之间为同轴约束。这可以将设计者头脑中的抽象孔轴配合结构,即“2个零件将通过圆柱面进行同轴配合”的DI,描述到计算机环境中。由于IFP此时表达的是抽象的DI,因此该IFP的2个IF没有确定的值,但其约束C确定为同轴。

|

| 图 1 交互特征偶及基于交互特征偶的智能装配建模策略 |

零件建模时,可以通过关联IFP捕获DI。例如,图 1b)中的螺栓和螺母都包含了一个圆柱面(cylinder face, CF)。螺栓建模时,可在其中关联IFP1,并将IFP1的IF1映射为CF1,IF2保持抽象;螺母建模时亦关联同类型的IFP2,并将IF1映射为CF2,IF2保持抽象。这样,2个零件都具备了预先“知道”自己应该跟具有CF的零件进行同轴配合的能力[5, 24],因而成为设计者在计算机环境中的“代理”。

装配建模时,基于捕获的DI即可实现零件的智能配合。例如,在图 1c)所示的装配建模环境中,加载螺栓和螺母之后,通过提取螺栓IFP1中IF1的值,螺母模型IFP2中IF1的值,以及IFP1或IFP2中约束C的值,即可让螺栓和螺母“感知”其应通过CF1和CF2进行同轴配合。此时,直接调用装配建模系统的约束求解功能即可建立实际的同轴约束,实现孔轴配合。显然,设计者头脑中的DI通过IFP被一致性地从零件建模传递到了装配建模。

2 面向DI捕获的产品信息建模上文介绍了IFP的概念,以及基于IFP捕获DI、实现智能装配建模的思路。但如前所述,前期工作并未系统地建立捕获DI、支持计算机辅助智能装配建模过程的产品信息模型。为此,首先提出基于IFP的产品信息模型框架,进而采用面向对象的思想设计相应的类模型。

2.1 基于IFP的产品信息模型框架提出的基于IFP的产品信息模型框架如公式(2)和图 2所示。

|

(2) |

|

| 图 2 基于交互特征偶的产品信息模型框架 |

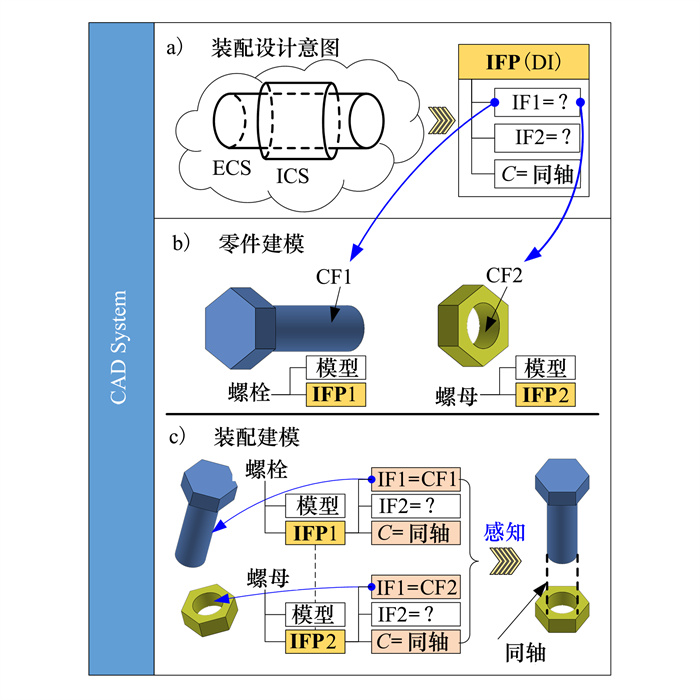

式中:A为装配体;Asub为子装配体的集合;P为零件集合;C为各Asub和P之间配合约束的集合;S为实体模型集合;G为几何元素集合;{IFP}为IFP集合;f是基于IFP对关联特征施加配合约束的函数,从而实现DI的表达。

图 2a)~2b)分别是公式(2)第一行和第二行的图形化展示。可以看到,提出的产品信息模型框架与传统模型框架类似,主要包括装配体和零件。其中,装配体包含子装配体集合、零件集合和约束集合;零件包含实体集合,图形集合。但如公式(2)第二行和图 2b)所示,与传统模型框架不同的是,提出的模型框架在零件中包括了IFP集合,以便对IFP所描述的DI进行捕获。同时,图 2a)中的配合约束将不再通过手动指定配合元素和配合约束来实现,而是通过对IFP所描述和捕获的DI的实例化来智能完成,如公式(2)第三行和图 2e)所示。

以此为基础,提出的产品信息模型即可支持图 1所述的计算机辅助智能装配建模全过程。比如,图 2d)的IFP是图 1a)和图 2g)中IFP的图形化展示,描述了设计者头脑中抽象的孔轴配合结构。当在零件建模阶段关联IFP,即将IFP的一个IF映射为图 2c)中螺栓或螺母中的柱面CF之后,即可将该IFP描述的DI捕获到螺栓或螺母的零件信息模型中,如图 2b)和2f)所示。此时,螺栓或螺母模型中IFP的一个IF被赋予了实际的值,另外一个IF仍然保持抽象。在此基础上,装配建模系统直接调用约束求解功能,即可基于IFP建立螺栓CF1和螺母CF2之间的同轴约束C,如图 2e)及公式(2)第三行所示。

2.2 面向对象的产品信息类模型构建提出的产品信息模型中的主要概念包括:装配体、零件、约束集合、约束、IFP集合和IFP。为此,采用面向对象技术设计了对应的类,包括构件类Item、装配体类Product、零件类Component、约束集合类ConstraintGrp、约束类Constraint、IFP集合类IFPGrp和IFP类。各类的核心成员及各类之间的关系如图 3所示,具体说明如下:

|

| 图 3 产品信息模型的类模型 |

1) Item是Product和Component的父类,包含2个类的共同属性和方法;

2) Product代表总装配体或子装配体,主要包含零件类Component、约束集合类ConstraintGrp以及进行约束求解的Solver求解器;

3) Component表示零件,主要包含代表实体模型的Model和IFP集合IFPGrp;

4) Constraint是配合约束,主要包括约束的类型Type,分别属于2个零件的配合元素First和Second、约束值Value及约束方向Orient等,这些成员的赋值都依赖于零件模型中关联的IFP;

5) IFP描述DI,主要包括IFP的基本类型Type,属于2个不同零件的交互特征IF1和IF2、2个IF之间的约束类型CType、约束值CValue及约束方向COrient等;其主要方法是构建IFP、形成Constraint的行为函数Behavior(),如坐标变换、顺序/路径规划等;

6) 约束集合类ConstraintGrp和IFP集合类IFPGrp较为简单,不再赘述。

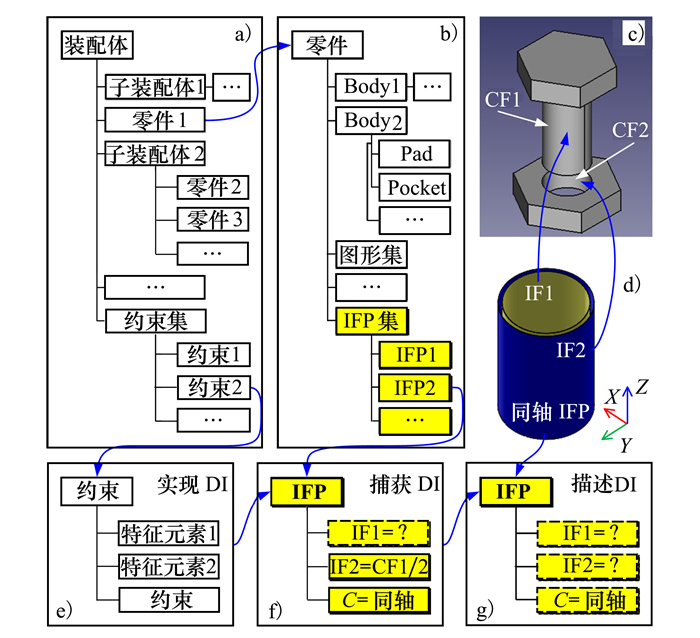

3 产品信息模型的实现流程及对计算机辅助智能装配建模过程的支持作为一种底层的数据结构,提出的产品信息模型框架本身是抽象的,独立于零件建模和装配建模过程本身。但作为支持零件建模和装配建模的信息存取机制,其中各类抽象数据元素都是在零件建模和装配建模过程中具体实现的。产品信息模型的实现流程及对计算机辅助智能装配建模过程的支持,如图 4a)所示。梳理了基于IFP的智能装配建模流程,可以看出,产品信息模型的实现由零件建模(见图 4b))和装配建模2个阶段组成(见图 4c))。其中,零件建模阶段通过关联IFP(包括指定交互特征、指定配合约束值和约束方向),在图 2b)所示的零件信息模型框架中填充了IFP信息,即在零件的三维模型中通过IFP完成了对DI的捕获(存储)。装配建模阶段通过提取存储在零件三维模型中的IFP信息,并基于IFP实现零件之间配合约束的智能构建,即可在图 2a)所示的装配体信息模型中添加配合约束信息和装配体模型信息。

|

| 图 4 产品信息模型实现流程及对计算机辅助装配建模过程的支持 |

由于在零件建模阶段关联IFP的方法已经较为成熟[5],下文仅对产品信息模型对计算机辅助智能装配建模过程的支持进行介绍。其具体内容是基于零件三维模型中存储的IFP支持零件之间配合约束的智能构建,包括IFP同一性判断算法和基于IFP的零件智能配合算法。

3.1 IFP同一性判断算法IFP同一性判断算法用于判断2个零件关联的IFP是否属于同一类型,进而判断对应的几何元素是否可以配合,如算法1所示。

算法1 IFP同一判断算法

输入:零件p1的IFP1,零件p2的IFP2;

输出:具有同一性的IFP对(IFP1, IFP2)。

1. if IFP1.T≠IFP2.T

2. then return false

3. else if IFP1.CT≠IFP2.CT

4. then return false

5. else if IFP1.ST=IFP2.ST=平面 & & IFP1.V=IFP2.V

6. then记录这一对IFP

7. else

8. if IFP1.ST=IFP2.ST=柱面 & & 柱面半径差 < ε

9. then记录这一对IFP

10. else return false

11. end if

12. end if

算法1的输入是零件p1的IFP1和零件p2的IFP2。算法首先判断IFP1和IFP2的类型T是否相同。T有6种类型[19]:点-点、点-边、点-面、边-边、边-面和面-面。目前,T不相同的2个IFP不能进行匹配。若T相同,算法进一步判断2个IFP包含的约束类型CT和关联的几何面类型ST是否相同。目前ST只关注最常见的平面与柱面,若ST都是平面,则判断约束值V是否相同;若ST都是柱面,则判断2个柱面的半径差是否在容差范围ε之内。若上述条件都满足,IFP1和IFP2可以匹配,否则,不能匹配。算法的输出是2个零件中所有具有同一性的IFP对(IFP1, IFP2)。

3.2 基于同一性IFP的零件智能配合算法获得所有具有同一性的IFP对之后,即可基于这些IFP对创建配合约束、实现零件的智能配合,如算法2所示。

算法2 基于同一性IFP的零件智能配合算法

输入:所有具有同一性的IFP对及其对数n;

输出:配合约束,零件配合。

1. for (i=0; i < n; i++)

2. Cnst←new Constraint()

3. Cnst.First←IFPi-1.IF()

4. Cnst.Second←IFPi-2.IF()

5. Cnst.Type←IFPi-1.ConstraintType

6. Cnst.Value←IFPi-1.ConstraintValue

7. Cnst.Orientation←IFPi-1.Orientation

8. end for

算法2遍历所有具有同一性的IFP对。对于第i对中的IFPi-1和IFPi-2,其配合约束是相同的,因此只需根据一个IFP创建配合约束即可。为此,算法首先新建一个配合约束Cnst,其关联的2个零件上的配合元素First和Second可通过调用IFPi-1和IFPi-2的IF()函数获得。以图 4b)为例,可获得螺栓和螺母上的配合元素为bolt/CF和nut/CF。此后,可提取IFPi-1或IFPi-2中的约束类型、约束值、约束方向等的值,并赋给Cnst对应的属性即可完配合约束Cnst的实例化。最后,算法调用图 3所示的约束求解器Solver可计算并更新零件的配合位姿。

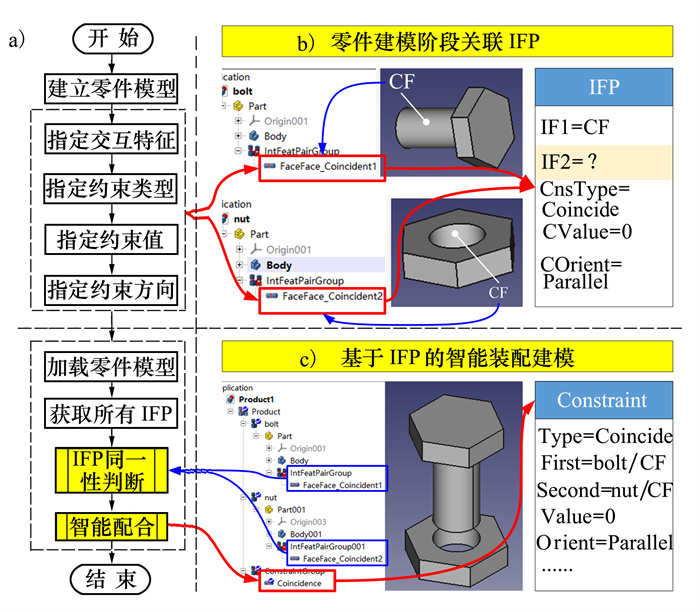

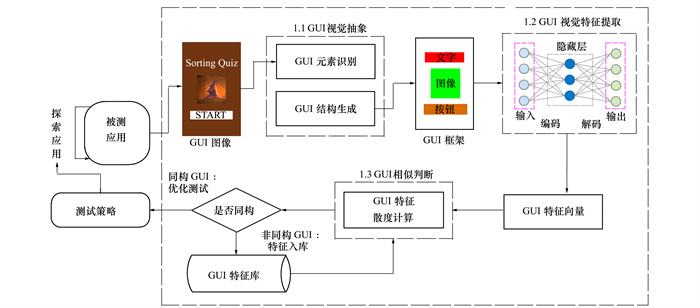

4 原型系统与实例验证 4.1 原型系统基于产品信息模型,在FreeCAD平台上完善了前期开发的计算机辅助智能装配建模原型系统。FreeCAD是一个开源参数化CAD(computer-aided design)平台,使用了CAD实体建模内核OpenCascade[25],但缺乏装配建模模块。原型系统当前已经具备了在零件建模阶段关联IFP和在装配建模阶段基于IFP实现零件智能配合的功能。其中,前者界面和流程如图 5所示,可以通过在零件模型中关联IFP对DI进行捕获。

|

| 图 5 关联交互特征偶捕获设计意图的界面及示例 |

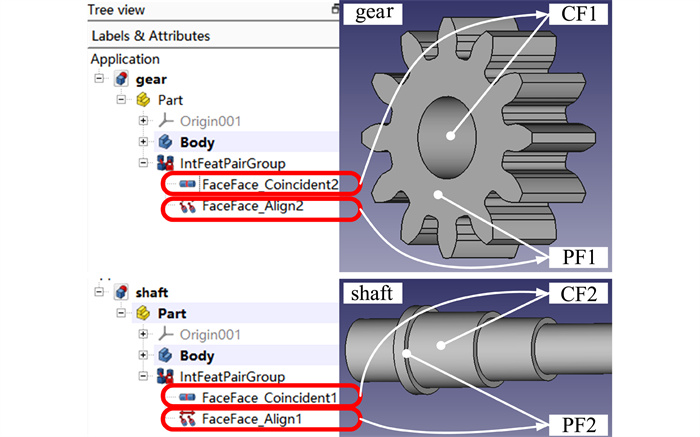

通过简单的齿轮(gear)-轴(shaft)装配说明提出的产品信息模型对计算机辅助智能装配建模的支撑效果。从图 6中可以看到,齿轮和轴2个零件模型都已经按照图 5所示方法关联了IFP。其中,齿轮的2个IFP分别关联实际的柱面CF1和平面PF1;轴分别关联实际的柱面CF2和平面PF2。关联的IFP在产品信息模型中的展现形式如图 6左侧所示。由于齿轮和轴关联的每个IFP中都有一个IF是抽象的,因此它们只“知道”自己将与具有柱面和平面的零件配合,配合约束分别是同轴Coincident和贴合Align,但具体配合零件未知。

|

| 图 6 关联了交互特征偶的齿轮和轴模型 |

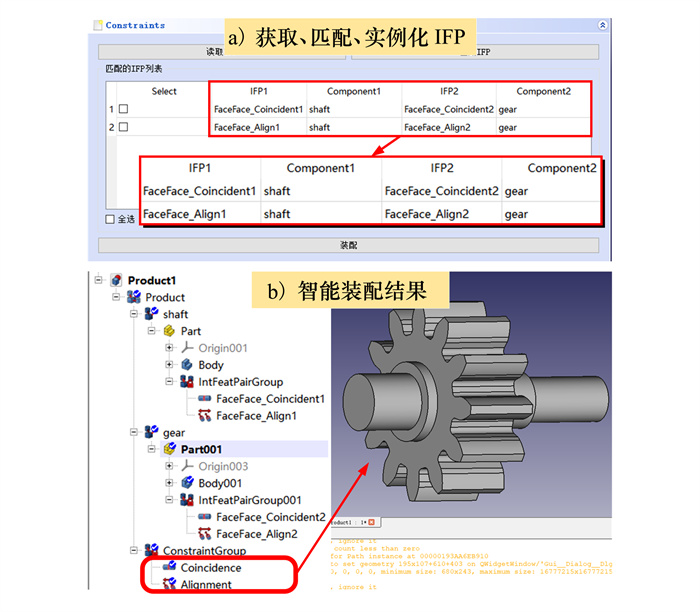

由于具有“感知”能力,这些零件模型被加载到装配建模环境之后,即可在图 7a)中首先通过“读取IFP”按钮获取所有零件的IFP,然后通过“匹配IFP”按钮激活算法1,从而对gear的2个IFP与shaft的2个IFP进行同一性判断;进而通过“装配”按钮激活算法2,创建同轴配合约束Coincident和贴合配合约束Align,并实现齿轮和轴的智能装配建模。创建的配合约束信息,以及产生的整体产品信息模型如图 7b)左侧所示。

|

| 图 7 基于设计意图的齿轮-轴智能装配建模 |

从上述实例可以看出,提出的产品信息模型可以在零件建模阶段捕获DI,并在装配建模阶段避免对DI的重复表达。更重要的是,零件建模阶段捕获的DI可以进一步向装配建模等下游设计活动一致性传递,因而使零件建模、装配建模与后续设计活动进行更高层次的融合。例如,进一步深入研究发现,基于提出的产品信息模型可以产生以下可能性:产品运动学仿真、装配序列规划、装配路径规划、装配过程仿真等下游设计活动可以与装配模型融合完成,而非目前分阶段完成。亦即,可以最大程度地将这些设计活动融为一体,而不仅仅是集成。这将是后续重点突破的方向。在此过程中,将完善提出的产品信息模型,使其可以支持更高层次的智能装配建模及其与其他设计活动的融合。

图 8是基于IFP实现简化机械臂装配建模和装配序列规划一体融合的示例。简化机械臂由6个零件组成。在装配建模阶段,为了确定零件的配合顺序,首先根据体积从大到小对所有零件进行排序,形成了初始装配序列:底座→长臂→旋转台→短臂→腕部→末端,基准件为底座,如图 8a)所示。其中,长臂和旋转台的装配顺序是错误的。但是,通过执行IFP同一性判断算法和基于IFP的零件智能配合算法之后,在机械臂装配体模型构建完成的同时,输出了正确的装配序列:底座→旋转台→长臂→短臂→腕部→末端,即,旋转台和长臂的装配顺序被调整正确,如图 8b)所示。显然,基于提出的产品信息模型,装配建模和装配序列规划呈现出相互支撑、相互交织的一体融合关系。而在传统的装配建模和装配序列规划中,后者是以前者的完全建立为基础的,而且还需要手动输入零部件之间的邻接关系、干涉关系或者支撑关系等。

|

| 图 8 简化机械臂一体化装配建模和装配序列规划 |

尽管提出的产品信息模型和对计算机辅助智能装配建模过程的支持技术初步显示出融合下游环节的潜力优势,但这是另一个主题,因此将在后续工作中进一步研究。

5 结论1) 以前期发展的IFP智能装配建模方法为基础,系统地建立了捕获DI、支持智能装配建模的产品信息模型框架;采用面向对象的技术,建立了对应的类模型;介绍了产品信息模型的实现流程。

2) 阐明了基于提出的产品信息模型对智能装配建模进行支持的具体机制,设计了基于DI的零件智能装配算法,包括IFP同一性判断算法和零件智能配合算法。

3) 基于产品信息模型,完善了前期开发的计算机辅助智能装配建模原型系统。可行性实例验证表明:所提信息模型可以捕获DI,支持智能装配建模过程、避免DI的重复表达。

4) 后续工作将完善提出的产品信息模型,使其可以支持更高层次的智能装配建模及与其他设计活动的融合。

| [1] |

刘检华, 孙清超, 程晖, 等. 产品装配技术的研究现状、技术内涵及发展趋势[J]. 机械工程学报, 2018, 54(11): 2-28.

LIU Jianhua, SUN Qingchao, CHENG Hui, et al. The state-of-the-art, connotation and developing trends of the products assembly technology[J]. Journal of Mechanical Engineering, 2018, 54(11): 2-28. (in Chinese) |

| [2] |

董天阳. 智能装配规划中的若干关键技术研究[D]. 杭州: 浙江大学, 2005 DONG Tianyang. Approach to intelligent assembly planning and its related key technologies[D]. Hangzhou: Zhejiang University, 2005 (in Chinese) |

| [3] |

王增磊, 宴玉祥, 韩德川, 等. 基于机器视觉的增强现实盲区装配方法[J]. 西北工业大学学报, 2019, 37(3): 496-502.

WANG Zenglei, YAN Yuxiang, HAN Dechuan, et al. Product blind area assembly method based on augmented reality and machine vision[J]. Journal of Northwestern Polytechnical University, 2019, 37(3): 496-502. (in Chinese) DOI:10.3969/j.issn.1000-2758.2019.03.009 |

| [4] | XU L D, WANG C, BI Z, et al. AutoAssem: an automated assembly planning system for complex products[J]. IEEE Trans on Industrial Informatics, 2012, 8(3): 669-678. DOI:10.1109/TII.2012.2188901 |

| [5] |

徐志佳, 王清辉, 李静蓉. 基于结构预映射的产品建模[J]. 机械工程学报, 2017, 53(19): 154-165.

XU Zhijia, WANG Qinghui, LI Jingrong. Product modeling based on structure pre-mapping[J]. Journal of Mechanical Engineering, 2017, 53(19): 154-165. (in Chinese) |

| [6] |

徐志佳, 王清辉, 李静蓉. 基于装配特征偶的设计意图建模方法[J]. 机械工程学报, 2018, 54(1): 214-222.

XU Zhijia, WANG Qinghui, LI Jingrong. Modeling assembly design intent based on assembly feature pair[J]. Journal of Mechanical Engineering, 2018, 54(1): 214-222. (in Chinese) |

| [7] | SINGH P, BETTIG B. Port-compatibility and connectability based assembly design[J]. Journal of Computing and Information Science in Engineering, 2004, 4(3): 197-205. |

| [8] |

杨友东. 自顶向下的协同装配设计过程建模及规划研究[D]. 杭州: 浙江大学, 2008 YANG Youdong. Process modeling and planning of top-down collaborative assembly design[D]. Hangzhou: Zhejiang University, 2008 (in Chinese) |

| [9] |

刘振宇. 面向过程与历史的虚拟环境中产品装配建模理论、方法及应用研究[D]. 杭州: 浙江大学, 2002 LIU Zhenyu. Research on the theory, method and application of process-and-history-oriented assembly modeling in virtual environment[D]. Hangzhou: Zhejiang University, 2002 (in Chinese) |

| [10] |

张应中, 罗晓芳, 范超. 装配设计意图的语义表示[J]. 计算机集成制造系统, 2011, 17(2): 248-255.

ZHANG Yingzhong, LUO Xiaofang, FAN Chao. Semantic representation for assembly design intent[J]. Computer Integrated Manufacturing Systems, 2011, 17(2): 248-255. (in Chinese) |

| [11] | ROY U, BHARADWAJ B. Design with part behaviors: behavior model, representation and applications[J]. Computer-Aided Design, 2002, 34(9): 613-636. |

| [12] | SHANG Y, HUANG K Z, ZHANG Q P. Genetic model for conceptual design of mechanical products based on functional surface[J]. International Journal of Advanced Manufacturing Technology, 2009, 42(3/4): 211-221. |

| [13] | ALBERS A, OHMER M, ECKERT C. Engineering design in a different way: cognitive perspective on the contact and channel model approach[C]//Proceedings of the Visual and Spatial Reasoning in Design, Cambridge, 2004 |

| [14] |

伊国栋, 谭建荣, 张树有, 等. 基于配合面偶的装配约束建模[J]. 浙江大学学报, 2006, 40(6): 921-926.

YI Guodong, TAN Jianrong, ZHANG Shuyou, et al. Assembly constraint modeling based on mating surface couple[J]. Journal of Zhejiang University, 2006, 40(6): 921-926. (in Chinese) DOI:10.3785/j.issn.1008-973X.2006.06.001 |

| [15] |

邵晓东, 殷磊, 陆源, 等. 一种基于特征的快速装配方法[J]. 计算机集成制造系统, 2007, 13(11): 2217-2223.

SHAO Xiaodong, YIN Lei, LU Yuan, et al. Rapid assembling approach based on assembly features[J]. Computer Integrated Manufacturing Systems, 2007, 13(11): 2217-2223. (in Chinese) DOI:10.3969/j.issn.1006-5911.2007.11.022 |

| [16] | MA Y S, BRITTON G A, TOR S B, et al. Associative assembly design features: concept, implementation and application[J]. International Journal of Advanced Manufacturing Technology, 2007, 32(5/6): 434-444. |

| [17] |

梁丽芬. 基于自适应混沌粒子群算法的装配序列规划研究[D]. 太原: 中北大学, 2016 LIANG Lifen. Research on assembly sequence planning based on adaptive chaotic particle swarm optimization algorithm[D]. Taiyuan: North University of China, 2016 (in Chinese) |

| [18] |

杨东梅. 基于智能计算的虚拟装配工艺规划及相关技术研究[D]. 哈尔滨: 哈尔滨工程大学, 2010 YANG Dongmei. Research on virtual assembly process planning and related techniques based on intelligence computing[D]. Harbin: Harbin Engineering University, 2010 (in Chinese) |

| [19] | LI G D, ZHOU L S, AN L L, et al. A system for supporting rapid assembly modeling of mechanical products via components with typical assembly features[J]. International Journal of Advanced Manufacturing Technology, 2010, 46(5/6/7/8): 785-800. |

| [20] |

武殿梁, 杨润党, 马登哲, 等. 集成虚拟装配环境中的多约束导航技术研究[J]. 机械工程学报, 2004, 40(11): 47-52.

WU Dianliang, YANG Rundang, MA Dengzhe, et al. Constraints navigation in integrated virtual assembly environment[J]. Journal of Mechanical Engineering, 2004, 40(11): 47-52. (in Chinese) |

| [21] |

沈梅, 何小朝, 张铁昌. 设计特征模型中的装配特征识别[J]. 航空学报, 2000(6): 567-570.

SHEN Mei, HE Xiaochao, ZHANG Tiechang. Assembly feature recognition based on shape feature-based model[J]. Acta Aeronautica et Astronautica Sinica, 2000(6): 567-570. (in Chinese) |

| [22] | YANG R D, FAN X M, WU D L, et al. Virtual assembly technologies based on constraint and DOF analysis[J]. Robotics & Computer Integrated Manufacturing, 2007, 23(4): 447-456. |

| [23] | XU Z, ZHANG J, LI Y, et al. Product modeling framework based on interaction feature pair[J]. Computer-Aided Design, 2013, 45(12): 1591-1603. |

| [24] | XU Z J, WANG P, WANG Q H, et al. Integrating part modeling and assembly modeling from the perspective of process[J]. Journal of Intelligent Manufacturing, 2019, 30(2): 855-878. |

| [25] | FreeCAD Manual[EB/OL]. (2020-04-20)[2021-09-01]. https://wiki.freecadweb.org/Manual:Introduction |

2. College of Mechanical & Electronic Engineering, Tarim University, Aral 843300, China;

3. School of Mechanical & Electrical Engineering, Xi′an Polytechnic University, Xi′an 710048, China