连续式跨声速风洞是支撑航空航天器发展、空气动力学基础研究的重要地面试验平台。试验段气流压力脉动水平是衡量风洞流场品质的核心指标, 是影响风洞试验数据准确性和试验结果可靠性的关键。风洞试验段脉动压力水平可显著影响边界层转捩位置[1-2]、激波边界层干扰特性[3-4]、抖振边界预测[4]、分离泡形态[5]、试验模型阻力[6]; 过高的风洞试验段压力脉动水平会延长获取准确试验数据所需时间, 降低风洞试验效率, 甚至可能导致无法在试验段内进行准确的动态压力信号采集[7-8]。为保证风洞试验准确性、可靠性,提升风洞试验数据采集精度, 一般要求连续式跨声速风洞试验段气流压力脉动系数ΔCp≤0.7%。为准确测得试验模型的抖振边界, 小飞机模型要求风洞试验段无因次脉动压力谱密度

影响连续式跨声速风洞试验段压力脉动水平的因素主要包括槽壁和孔壁自生噪声、湍流边界层噪声、节流噪声和压缩机噪声等。压缩机噪声是闭式、变密度连续式跨声速风洞试验段压力脉动水平的重要来源。为使试验段压力脉动水平满足空气动力试验高精度测力需求, 风洞压缩机进、出口气动噪声不能超过140 dB。中国空气动力研究与发展中心(CARDC)0.6 m×0.6 m连续式跨声速风洞轴流压缩机出口噪声声压级高达155 dB。若要将轴流压缩机进出口气动噪声控制在140 dB以下, 需要采取有效降噪措施抑制压缩机出口气动噪声传播, 最终实现不小于15 dB的降噪。

在航空发动机短舱进气道、机匣、反推力装置及风扇涵道等部位安装声衬(acoustic liner)是控制航空发动机气动噪声的有效措施[9-12]。中国空气动力研究与发展中心通过在0.6 m×0.6 m连续式跨声速风洞轴流压缩机出口导流锥上安装声衬仅仅实现了6 dB降噪量[13]。

实际工程应用中, 综合考虑声衬设计制造成本, 尺寸效应(超大轴流压缩机)等因素, 仅依靠安装声衬使连续式跨声速风洞轴流压缩机进出口声压级小于140 dB存在一定风险。为此, 某新研制连续式跨声速风洞三级轴流压缩机采用了增大压缩机级间距和基于合理动静叶数目比实现声截断的低噪声设计思路。

为准确掌握此压缩机气动噪声特性, 本文对此三级轴流压缩机进出口气动噪声特性进行测试, 并对压缩机进出口噪声声压级随试验马赫数变化而变化的规律以及噪声的频谱特性进行了分析。

1 试验测试 1.1 试验对象某连续式跨声速风洞压缩机为一台三级轴流压缩机。压缩机的基本参数如表 1所示。

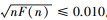

脉动压力采集点布置于压缩机进口截面1-1和出口截面2-2上(如图 1所示), 每个测量截面周向均匀预留8个噪声测点。

|

| 图 1 压缩机测点布置示意图 |

现场实际测量时, 受安装条件限制, 压缩机进、出口只布置4个压力脉动传感器(如图 2所示), 压力脉动传感器均布置于上半部分机壳。本次测试中所用部分测试设备及其主要参数见表 2。本次试验采样频率为50 kHz, 单次采样时间为20 s, 所用窗函数为汉宁窗。

|

| 图 2 测量截面脉动压力传感器布置图 |

| 名称 | 型号 | 主要参数 |

| 数据采集仪 | SCADAS SCR205 |

24路通道, 最大采样频率204.8 kHz |

| 测试分析软件 | LMS Test. Lab | 含采集与分析模块 |

| 脉动压力传感器 | GRAS 46BP | 4~70 Hz、39~172 dB, 灵敏度1.5 mV/Pa |

| 功率放大器声校准器 | GRAS 12AQ B&K 4231 |

2通道, 增益20~70 dB 94/114 dB(A), 1 kHz |

为了有效控制随机误差, 每一状态均重复采集3次, 试验数据取3次测量值的算术平均值(若无特别说明, 文中的平均值均指算术平均值)。另外, 测试前采用声校准器对脉动压力传感器进行现场校准, 标准误差小于0.2 dB; 安装传感器时应特别注意传感器与壁面保持齐平以避免因传感器安装不平引起较大误差, 本试验由传感器安装不平度引起的测量误差估计在0.01 dB以下; 本试验所用的传感器经过多次反复试验测量证明其性能是稳定的, 本底噪声较低, 由传感器自身噪声引起的测量误差估计为0.2 dB。综上, 本次测量的精度是符合要求的。

1.4 数据处理本次试验主要对压缩机的噪声声压级和功率谱进行了分析。噪声声压级LSP计算方法如(1)式所示:

|

(1) |

式中

|

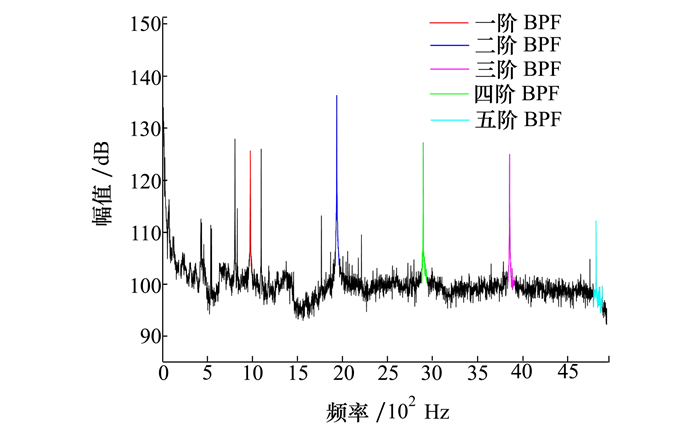

幅值谱(φ(f))数据处理方法如(2)式和(3)式所示。设压力脉动传感器测得的脉动压力信号在时域中可表示为f(t), 通过快速傅里叶变换可求得与之对应的频域函数P(f), 根据(3)式可计算脉动压力信号对应的幅值谱。文中若无特别说明, 幅值谱为同一测量截面所有有效测点的平均值, 所有幅值谱均只显示前五阶BPF对应频率范围。

|

(2) |

|

(3) |

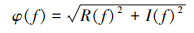

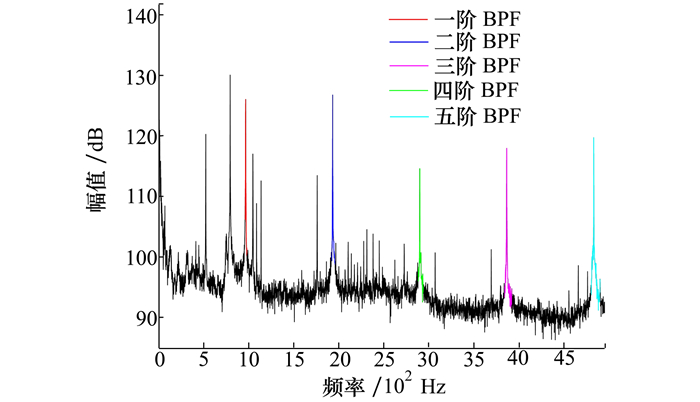

表 3、表 4和图 3展示了压缩机进、出口测量截面上不同周向测量位置所测噪声声压级及其平均值随风洞试验马赫数的变化特性。可以看出压缩机出口平均声压级随马赫数增加而逐渐增加, Ma0.2工况对应的出口平均声压级最小, 为127.24 dB。Ma1.6对应的出口平均声压级最高, 为150.93 dB。压缩机进口平均声压级随马赫数的变化规律不明显, 从表 3、表 4和图 3可以看出, Ma0.4工况压缩机平均声压级最低, 为129.73 dB, Ma0.6工况对应的压缩机平均声压级最高, 为148.99 dB。

| 工况 | 测点① | 测点② | 测点④ | 平均 |

| Ma0.2 | 127.27 | 127.34 | 127.11 | 127.24 |

| Ma0.4 | 134.30 | 135.47 | 137.16 | 135.64 |

| Ma0.6 | 143.56 | 142.74 | 143.10 | 143.13 |

| Ma0.9 | 147.88 | 146.65 | 146.58 | 147.04 |

| Ma1.2 | 148.16 | 147.74 | 147.33 | 147.74 |

| Ma1.4 | 149.25 | 149.59 | 150.01 | 149.62 |

| Ma1.6 | 151.02 | 150.31 | 151.47 | 150.93 |

| 工况 | 测点① | 测点② | 测点③ | 测点④ | 平均 |

| Ma0.2 | 132.82 | 129.99 | 130.97 | 133.81 | 131.90 |

| Ma0.4 | 130.40 | 129.91 | 128.52 | 130.10 | 129.73 |

| Ma0.6 | 146.76 | 148.73 | 150.44 | 150.02 | 148.99 |

| Ma0.9 | 146.39 | 146.94 | 149.31 | 147.24 | 147.47 |

| Ma1.2 | 146.69 | 148.77 | 151.10 | 149.12 | 148.92 |

| Ma1.4 | 148.01 | 146.36 | 147.45 | 145.47 | 146.82 |

| Ma1.6 | 143.20 | 142.95 | 143.51 | 141.95 | 142.90 |

|

| 图 3 不同工况压缩机进、出口总声压级 |

叶轮机械单音噪声和宽频噪声声功率级可用(4)式关联计算。

|

(4) |

式中,

连续跨声速风洞不同试验马赫数工况下所需总压比随试验马赫数增加而增加。各工况压缩机的转速如表 5所示。综上, 所测压缩机进出口气动噪声声压级应随马赫数的增加而增加。

| 工况 | 转速/(r·min-1) | 工况 | 转速/(r·min-1) | |

| Ma0.2 | 950 | Ma1.2 | 2 905 | |

| Ma0.4 | 1 515 | Ma1.4 | 3 120 | |

| Ma0.6 | 2 065 | Ma1.6 | 3 472 | |

| Ma0.9 | 2 604 |

试验结果显示压缩机出口噪声声压级随马赫数增加而变化的规律符合上述特征, 压缩机进口噪声声压级不符合上述变化规律, 表明压缩机内部存在新的声源。另一方面, 若干座连续式轴流压缩机噪声数据表明, 同一工况下, 压缩机出口噪声声压级均大于压缩机进口噪声声压级。表 3、表 4和图 3表明, 压缩机出口噪声平均声压级只有在Ma0.4、Ma1.4和Ma1.6工况下高于进口噪声声压级, 而其余工况下压缩机进口噪声平均声压级高于出口噪声平均声压级, Ma0.6工况下, 压缩机进口噪声平均声压级与出口噪声平均声压级之差高达5.86 dB。据此同样推测压缩机内产生了新的声源, 新声源在Ma0.6工况下对压缩机气动噪声产生的影响最大。

已经测得的若干座连续式风洞轴流压缩机噪声数据均显示压缩机进出口同一测量界面声压级周向分布不均。表 3、表 4中所展示的压缩机气动噪声测试结果同样反映了此特征。从表 3中可以看出, Ma0.4工况时, 压缩机出口噪声周向分布最不均匀(以所测最大值与最小值之差表征), 周向最高声压级与最低声压级之差约为2.8 dB; 压缩机进口噪声周向分布最不均匀的工况为Ma1.2工况, 周向最高声压级与最低声压级之差约为4.4 dB。进一步分析进出口噪声声压级周向分布情况发现, 在多数工况下, 压缩机进口噪声周向分布比出口噪声周向分布更不均匀。

压缩机进口气流噪声传播为逆流传播,而压缩机出口气流噪声传播为顺流传播, 因此, 初步认为顺流传播或许有利于抑制旋转机械噪声空间分布的不均匀性; 受风洞第一拐角段影响, 压缩机进口流场相比于压缩机出口流场更不均匀, 空间流场自身均匀性可能也是影响压缩机进、出口气动噪声空间分布不均匀的另一要素。

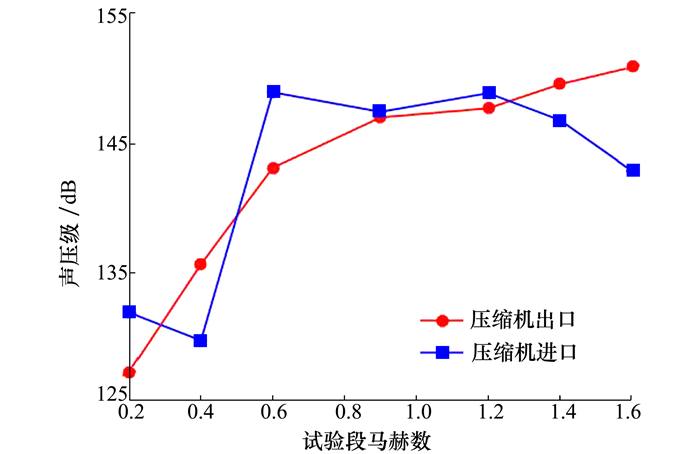

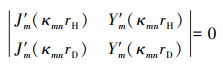

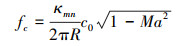

2.2 幅值谱特性由上文可知, 压缩机内部产生了新的异常噪声源, 故对噪声幅值谱特性进行分析。由图 3可知,Ma0.4和Ma0.6为压缩机出口噪声高于和低于压缩机进口噪声的2种典型工况,故对Ma0.4和Ma0.6工况下压缩机进出口气动噪声的幅值谱特性进行分析。根据表 1和表 5可以计算得出, Ma0.4和Ma0.6工况对应的一阶BPF的频率分别为707.6 Hz和969.5 Hz。根据压缩机设计参数和(5)~(6)式计算获得的Ma0.4和Ma0.6工况下模态传播特性随频率的变化规律分别如图 4和图 5所示。

|

| 图 4 截通状态最大周向与径向模态阶数(Ma0.4) |

|

| 图 5 截通状态最大周向与径向模态阶数(Ma0.6) |

|

(5) |

|

(6) |

式中: Jm和Ym分别表示第一类和第二类贝塞尔函数; κmn为管道模态特征值; rH和rD分别表示压缩机轮毂和机壳半径。

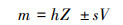

根据Tyler和Sofrin发展的经典管道噪声模型可知, 由Z个动叶和V个静叶相互干涉产生的周向声模态的模态数m可用(7)式表示。

|

(7) |

式中:h表示基频和它的谐频;s为任意整数。

由(7)式计算得到Ma0.4工况和Ma0.6工况前五阶BPF对应的最低周向模态阶数如表 6所示。综合图 4和图 5可知, 基于当前叶片数以及流动条件, 压缩机第一阶BPF对应的单音噪声可被有效截断, 而第二阶BPF和第四阶BPF对应单音噪声被截断的最少。

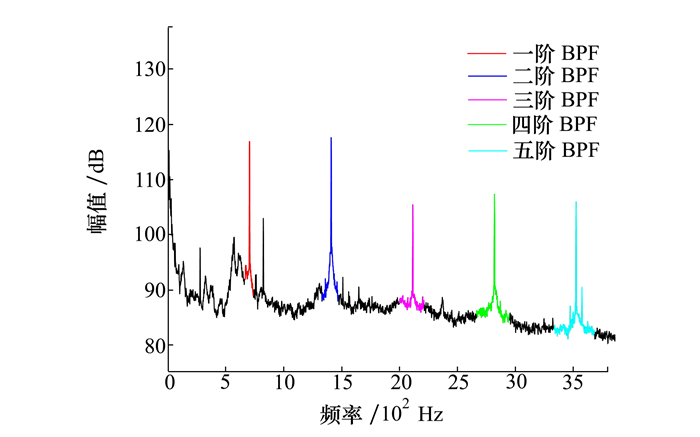

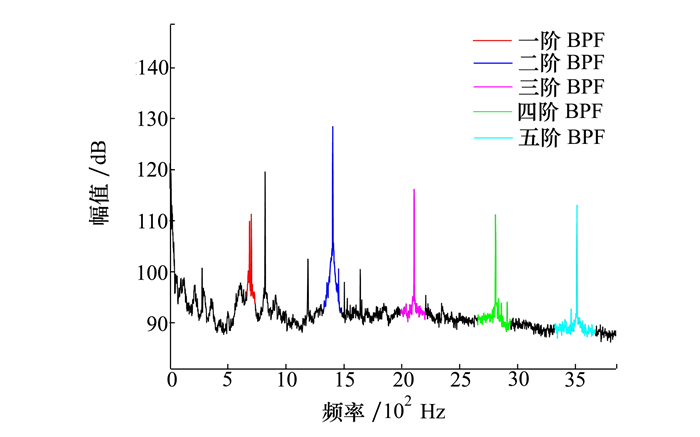

图 6和图 7反映了Ma0.4工况下压缩机进、出口噪声的幅值谱特性。由图 6可知, Ma0.4工况下压缩机进口噪声中第一阶BPF和第二阶BPF对应的单音噪声的能量相近(相差约1.3 dB); 由图 7可知, Ma0.4工况下压缩机出口第一阶BPF对应单音噪声远弱于第二阶BPF对应的单音噪声(相差约17 dB)。出口第一阶BPF单音噪声远低于高阶BPF单音噪声的原因为此压缩机设计时合理地选择了压缩机动静叶数目比, 从而使得压缩机第一阶BPF单音噪声在管道中传播时处于截止状态。进口噪声的第一阶BPF单音噪声与第二阶BPF单音噪声声压级相近也表明合理的动静叶数目比有效地降低了第一阶BPF对应的单音噪声的能量。

|

| 图 6 Ma0.4工况压缩机进口噪声频谱特性 |

|

| 图 7 Ma0.4工况压缩机出口噪声频谱特性 |

从图 6和图 7可以看出, Ma0.4工况压缩机进、出口均存在一个频率约为800 Hz的异常单音噪声。在压缩机进口截面上, 此异常单音噪声的能量远小于各阶BPF对应的能量。压缩机出口截面上, 此异常单音噪声的能量仅小于第二阶BPF对应的单音噪声。尽管Ma0.4工况下, 压缩机进出口截面上均存在异常单音噪声, 但是占绝对主导的仍为各阶BPF对应的单音噪声。因此, Ma0.4工况下, 压缩机出口噪声声压级高于进口噪声声压级, 符合压缩机气动噪声一般规律。

对比图 6和图 7中的异常单音噪声发现出口异常单音噪声的能量远高于同频率压缩机进口异常单音噪声的能量(800 Hz单音频率对应的异常噪声值相差约15 dB), 表明Ma0.4工况下异常单音噪声的噪声源可能更靠近压缩机出口。

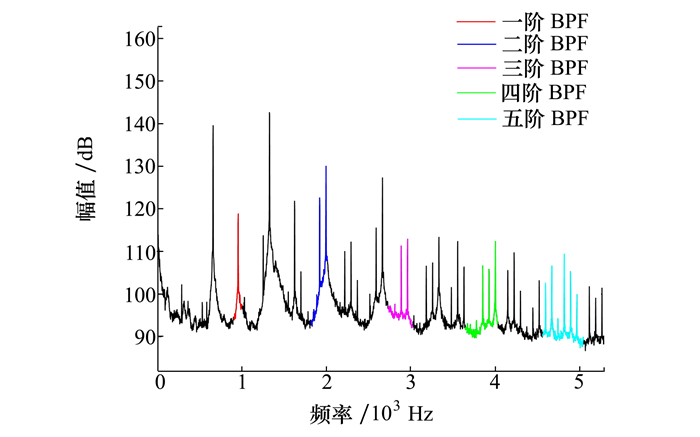

2.2.2 Ma0.6工况图 8和图 9展示了Ma0.6工况下压缩机进出口气流噪声的幅值谱特性。由图 8可知压缩机进口截面上第二阶BPF对应的单音噪声能量最高为122.66 dB, 压缩机出口前三阶BPF对应的单音噪声的能量基本相当, 均在126 dB左右。从图 8和图 9可以发现压缩机进出口气动噪声中存在大量异常单音噪声。压缩机进、出口截面上异常单音噪声的最低频率约为700 Hz(称之为一阶异常单音噪声)。此外仍可在1 400 Hz, 2 100 Hz等与700 Hz成倍数的频率附近观测到异常单音噪声的存在(依次命名为二阶、三阶异常单音噪声)。由于异常单音噪声对应的频率呈倍数关系, 因此异常单音噪声可能与压缩机内部转动部件有关。由于压缩机进、出口异常单音噪声频率相对应, Ma0.6工况压缩机进出口异常单音噪声源相同。

|

| 图 8 Ma0.6工况压缩机进口噪声频谱特性 |

|

| 图 9 Ma0.6工况压缩机出口噪声频谱特性 |

压缩机进出口截面上异常单音噪声自身特性存在差别。一方面压缩机出口占主导的异常单音噪声为一阶异常单音噪声, 而压缩机进口占主导的异常单音噪声为二阶异常单音噪声。另一方面, 压缩机进口异常单音噪声的能量远高于压缩机出口异常单音噪声的能量。由于压缩机进出口噪声中异常单音噪声占绝对主导地位, 导致Ma0.6工况下压缩机进口噪声声压级高于出口噪声声压级。由于压缩机进口异常单音噪声能量高于压缩机出口异常单音噪声能量, 推测Ma0.6工况下异常单音噪声源更靠近压缩机进口。

由图 8可看出, 压缩机进口第一阶BPF的能量远低于第二阶BPF对应的单音噪声的能量, 由图 9得知出口前三阶单音噪声能量相当, 表明基于动静叶数目比的声截断设计在Ma0.6工况同样产生了作用。

2.2.3 其余各工况与Ma0.4工况类似, Ma1.6工况对应的压缩机进出口主导气动噪声为各阶BPF对应的单音噪声, 而其余各工况下均存在与频率呈倍数关系的占主导的异常单音噪声。其余各工况下气动噪声的幅值谱特性图不再列出。

2.3 异常单音噪声源分析由2.2节可知, 除Ma0.4和Ma1.6工况外, 其余各工况下压缩机进出口气动噪声均受到高强度、异常的、与频率呈倍数关系的单音噪声影响, 异常单音噪声的产生与压缩机旋转部件相关, 且异常单音噪声源靠近压缩机入口。

仔细分析压缩机设计特征发现, 压缩机第一级动叶展弦比高达3.5, 压缩机制造时采用304不锈钢叶片(设计用材为碳纤维)。异常单音噪声可能与高展弦比叶片在周期性非均匀流场激励下产生振动有关。气流经过第一拐角段、压缩机入口9片支撑片和54片进口导叶形成的尾迹是第一级动叶入口周期性非均匀流场形成的主要原因。其中上半部分机壳中的4片支撑片在结构上是冗余的。为辨别异常单音噪声源, 将此4片支撑片移除后对压缩机进出口气动噪声进行重新测试。

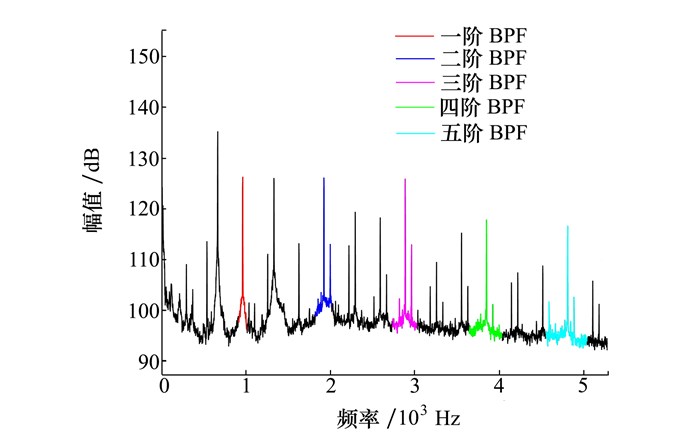

图 10和图 11给出了移除支撑片后Ma0.6工况下压缩机进出口气动噪声的幅值谱特性。对比图 8和图 9可以发现Ma0.6工况下压缩机进出口气动噪声中异常单音噪声成分显著减小。除700 Hz处仍有占主导地位的异常单音噪声外, 未见其他占主导地位的异常单音噪声。相比于未移除支撑片工况, 移除支撑片后, 700 Hz对应的异常单音噪声能量显著降低。另外, 图 10和图 11中可以见到形成了频率为500 Hz的新的非主导性异常单音噪声, 且存在与之二倍频对应的单音噪声, 此噪声的生成可能与移除上机壳4片支撑片形成的新的非均匀流场有关。基于此, 可以初步判断压缩机异常单音噪声与第一级动叶在周期性非均匀流场作用下产生的振动有关。

|

| 图 10 Ma0.6工况压缩机进口噪声频谱特性 |

|

| 图 11 Ma0.6工况压缩机出口噪声频谱特性 |

从图 10和图 11发现, 当异常单音噪声的主导地位降低时, 各阶BPF对应的单音噪声的能量变化规律发生显著变化。图 9中第一阶BPF和第二阶BPF对应的能量相当, 但图 11中显示第一阶BPF单音噪声对应的能量远低于第二阶BPF对应的单音噪声的能量。表明压缩机入口流场可显著影响压缩机单音噪声能量分布以及声截断效应。

从图 6~11所呈现的幅值谱特性中发现, 低频处存在一个随着转速增加而能量增加的异常单音噪声, 相同转速下, 出口处此噪声声压级高于压缩机进口对应的噪声声压级约为5.0 dB。由于该异常噪声频率不随转速变化, 而能量随着转速的增加而增加, 初步推测此频率异常单音噪声可能由压缩机结构或压缩机基础的振动引起,也可能由两者共同引起。

3 结论1) 除Ma0.4和Ma1.6外, 压缩机进出口噪声中存在异常单音噪声; 试验研究表明周期性非均匀入口流场作用下诱导高展弦比叶片振动是异常噪声的主要来源之一;

2) 合理选择压缩机动静叶片数目比, 可有效截断压缩机第一阶BPF单音噪声。但受真实流动条件的影响, 截断效应无法完全抑制第一阶BPF对应的单音噪声向压缩机上下游传递;

3) 极低频处的异常噪声声压级随着压缩机转速的增加而增加, 该异常噪声在出口处的声压级高于其在进口处对应的声压级约5 dB, 异常噪声可能由压缩机下游结构或压缩机基础振动引起,也可能由两者共同引起;

此外由于此次试验未开展对比试验, 因此难以量化采用100%级间距因子带来的效益。由于异常噪声仍未完全消除, 需要开展进一步更加系统与深入的测试分析。

| [1] | HIRSCHEL E H. The influence of the free-stream Reynolds number on transition in the boundary layer on an infinite swept wing[R]. AGARD-R-602, 1973 |

| [2] | BLACK J, BUFFINGTON R, HAGERMAN J. Further correlation of data from investigations of a high-subsonic-speed transport aircraft model in three major transonic wind tunnels[C]//6th Aerodynamics Testing Conference, 1971: 291 |

| [3] | DAVIS T W. Review of transonic wall interference corrections and considerations for development[C]//AIAA Aviation 2019 Forum, 2019: 3094 |

| [4] | MAGNUS R, YOSHIHARA H. Unsteady transonic flows over an airfoil[J]. AIAA Journal, 1975, 13(12): 1622-1628. DOI:10.2514/3.60585 |

| [5] | RAGHUNATHAN S, COLL J B, MABEY D G. Transonic shock/boundary-layer interaction subject to large pressure fluctuations[J]. AIAA Journal, 1979, 17(12): 1404-1406. DOI:10.2514/3.7636 |

| [6] | SENGUPTA T K, BHOLE A, SREEJITH N A. Direct numerical simulation of 2D transonic flows around airfoils[J]. Computers & Fluids, 2013, 88: 19-37. |

| [7] | CUMMING D. Subsonic testing in an intermittent blowdown supersonic wind tunnel[C]//Propulsion and ASW Meeting, 1970: 581 |

| [8] | ARNOLD J, COOKSEY J. Flow quality improvements in a blowdown wind tunnel using a multiple shock entrance diffuser[C]//7th Aerodynamic Testing Conference, 1972 |

| [9] |

李旦望, 夏烨. 民用航空发动机外涵支板声衬的降噪技术研究[J]. 科学技术与工程, 2020, 20(23): 9647-9654.

LI Danwang, XIA Ye. Noise reduction technology research on bypass strut acoustic liner of high bypass ratio turbofan engine[J]. Science Technology and Engineering, 2020, 20(23): 9647-9654. (in Chinese) DOI:10.3969/j.issn.1671-1815.2020.23.058 |

| [10] |

薛东文, 燕群, 黄文超. 涡扇发动机声衬的分段式设计与声模态散射分析[J]. 科学技术与工程, 2019, 19(6): 270-277.

XUE Dongwen, YAN Qun, HUANG Wenchao. Design of the segmented liner for turbofan engine and analysis of mode scattering[J]. Science Technology and Engineering, 2019, 19(6): 270-277. (in Chinese) DOI:10.3969/j.issn.1671-1815.2019.06.042 |

| [11] |

任方, 李海波, 陈严华, 等. 大型民机短舱降噪技术综述[J]. 强度与环境, 2015(5): 751-752.

REN Fang, LI Haibo, CHEN Yanhua, et al. Discussion of the large aircraft nacelle reduction technology on noise[J]. Structure & Environment Engineering, 2015(5): 751-752. (in Chinese) |

| [12] |

张涛, 林大楷, 张颖哲, 等. 基于模态发生器的进气道风扇噪声及声衬降噪实验[J]. 航空动力学报, 2021, 36(2): 240-248.

ZHANG Tao, LIN Dakai, ZHANG Yingzhe, et al. Experiment of intake fan noise and noise reduction of acoustic liner based on mode generator[J]. Journal of Aerospace Power, 2021, 36(2): 240-248. (in Chinese) |

| [13] |

陈吉明, 吴盛豪, 陈振华, 等. 连续式跨声速风洞回路吸声降噪技术试验研究[J]. 西北工业大学学报, 2020, 38(4): 855-861.

CHEN Jiming, WU Shenghao, CHEN Zhenhua, et al. Experimental research on noise reduction for continuous transonic wind tunnel loop[J]. Journal of Northwestern Polytechnical University, 2020, 38(4): 855-861. (in Chinese) DOI:10.3969/j.issn.1000-2758.2020.04.021 |