目前, 越来越多的战斗部, 选择使用双层破片来提高破片的杀伤密度。而预制破片以其形状规则, 飞散均匀等优点广泛应用于杀爆战斗部中。破片形状不仅影响破片的飞散, 还会使其毁伤效能发生一定程度的改变。在预制破片战斗部中, 破片多为球形、柱形、方形等。其中, 球形破片以存速性能优良且不易发生破碎而得到广泛应用。

印立魁等[1-2]通过仿真与试验验证相结合的方式建立了多层球形和单层立方体形预制破片的初速场理论模型。时党勇、李卫平等[3-4]采用数值模拟方法对预制破片战斗部进行了破片飞散特性研究。但上述研究针对的是特定的战斗部结构或起爆方式, 其结论不具有普适性。武敬博、李茂等[5-6]对不同形式的预制破片战斗部飞散特性进行了研究, 指出战斗部结构、破片排布方式及起爆方式对破片飞散特性均存在一定的影响。

前述学者对预制破片战斗部飞散特性的研究均忽略了单个破片的响应, 甚至将破片视为刚体处理。这种处理使得破片飞散特性研究在一定程度上变得简单。但是国内外众多学者均在爆轰加载后的预制破片中发现了变形甚至破碎行为。谭多望等[7]对不同尺寸的钨球在爆轰驱动下的变形及飞行速度衰减情况进行了研究。其研究结果表明, 钨球在经过爆轰驱动后, 会发生轻微的变形和破碎。通过比较爆轰前后钨球的存速及侵彻能力, 得到了该变形对破片终点弹道性能的影响。钨球在爆轰加载后, 由于形状发生了变化, 其速度衰减系数不再为常数, 而是与速度呈线性关系, 且其侵彻能力会下降。宫小泽等[8]利用正二十面体投影法测量了Φ6 mm, Φ6.8 mm, Φ7.5 mm 3种规格钨合金球形预制破片平均迎风面积和名义最大、最小迎风面积, 分析了形变因素对破片飞行特性的影响。该文献提出钨球在爆轰后普遍呈“汉堡状”, 并得出迎风面积增大且该变形对破片迎风面积有较大影响的研究结论。Dhote等[9]研究了单层、双层及三层钨合金破片在端面爆轰加载下的动态响应行为。该研究中单层或多层破片被置于炸药端面上, 且破片层与层之间为一一对应关系。研究结果表明, 外层破片飞散速度较大, 内层破片变形较为严重且飞散角更大。宋玉江等[10]设计了试验来观察双层破片在爆轰驱动早期的响应行为。预制破片在爆轰驱动中加速作用主要分为两部分, 即冲击波的驱动力和气体爆轰产物的驱动力[11]。在试验观察中可以得出, 单列双层(轴向单列, 径向双层)破片在最终初速上存在梯度差, 且钢破片的速度差要大于钨破片, 方形破片的速度差要大于球形破片。杨相礼等[12]对圆柱形预制破片在爆轰驱动进行了仿真研究, 结果表明圆柱破片的变形与球形破片存在相似性。

前人在对爆轰加载下的破片响应进行研究时, 均发现了破片的变形及破碎行为, 且该变形对破片的飞行及终点毁伤效能都会产生一定的影响[7-8]。然而, 对该变形未有较为细致的研究, 对变形行为没有进行阐释, 只是从结果上说明该变形的影响。本文使用仿真与试验相结合的方法研究了双层密排钨合金破片在内爆加载下的动态响应行为, 得到了球形破片的变形规律。

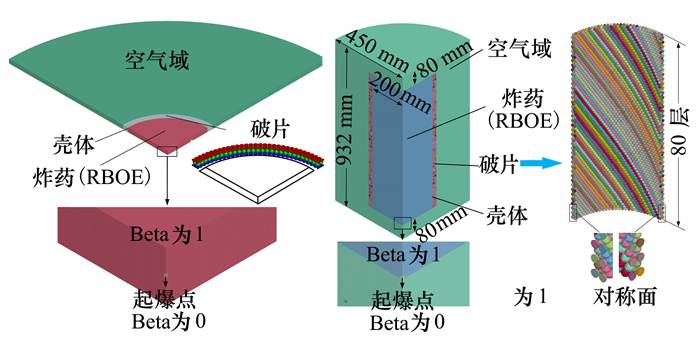

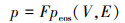

1 数值仿真 1.1 仿真模型金属材料在爆炸载荷下的动态响应过程有着高温、高压、高应变率的特点, 因此在实际试验中很难了解到其中间过程。本研究使用LS-DYNA对双层球形钨合金破片在内爆加载下的动态响应行为进行了相应的数值模拟, 直观地再现了其响应过程。其中, 特征段模型[1]用于查看破片在爆轰加载下的变形及加速过程, 整弹模型则用于获得双层破片在圆柱战斗部轴向上的速度及飞散角的分布情况。特征段模型包含炸药、内衬、破片、树脂、空气五部分, 整弹模型由于弱化考虑树脂传递爆轰波的作用而将树脂替换为空气, 仿真模型如图 1所示(树脂在结构上与破片重合, 未标出)。由前人研究可知, 在爆轰与结构相互作用的仿真研究中, 共有3种方法, 即共用节点算法、接触耦合滑移爆轰算法、流固耦合算法[13]。本研究使用流固耦合算法对爆轰作用过程进行模拟。其中, 炸药、树脂、空气均采用欧拉网格, 破片和内衬则采用拉格朗日网格, 两者之间在空间上存在实体重合(即网格相互嵌入但节点并不重合且单元类型不同), 相互作用则通过关键字*CONSTRAINED_LAGRANGE_IN_SOLID进行耦合。在战斗部结构中, 外壳通常使用薄铝合金制造,其强度相对于钨合金来说较弱, 对破片在爆轰过程中的变形和飞散影响很小,因此, 本研究在仿真模型中不考虑外壳。

|

| 图 1 仿真模型: 特征段模型和整弹模型 |

特征段模型是将在长度方向上有规律的结构进行简化, 取其中一段进行计算的有限元仿真方法。本文所研究的双层预制破片战斗部在轴向上具备简化为特征段模型的条件。除此之外, 圆柱战斗部关于圆柱轴线呈轴对称, 故最后确认仿真模型为双层双列(周向双列, 径向双层)1/4特征段模型。以400 mm装药情况为例进行说明, 具体结构如图 1左侧所示。如前所述, 整弹仿真模型是为了获得圆柱战斗部预制破片的飞散规律。整弹模型不需要关注破片在爆轰加载下的变形及破坏过程, 而只关注其最终速度及飞散情况。破片的网格划分较粗, 相应的其他部件网格也随之变大, 这使得全模型仿真成为可能且不至于计算效率很低。2种模型都取1/4模型, 因此在对称面上的破片需要对垂直于该对称面的自由度进行限制。如图 1所示, 该处理保证了破片在飞散初期不会跨越对称面, 但无法保证在破片因飞散导致间距增大时飞过对称面。

1.2 材料模型炸药材料模型为*MAT_HIGH_EXPLOSIVE_B-URN(以下简称HEB)[14], 爆轰过程则采用JWL状态方程进行描述。在有限元计算过程中, 程序会首先计算HEB材料的每个单元与初始起爆点的距离。然后将其除以炸药的爆速从而得到每个单元的点火时间t1。在求解过程中, 每个炸药单元的起爆状态是通过计算(1)

式中F的值来确定的

|

(1) |

式中:F1表示基于单元与起爆点的相对位置来确定起爆状态;F2表示基于单元的压缩行为来确定起爆状态。F1和F2的表达式分别为

|

(2) |

|

(3) |

VCJ为C-J条件下的相对比容, t为当前时间, 当F的值大于1时将其重置为1。则此时炸药单元的压力为

|

(4) |

由于有限元方法的局限性, 在仿真计算中, 炸药内爆轰过程的C-J面不可能如理论描述的那样是一个非常薄的强间断面, 故实际上在仿真中通过计算F1值来获得的炸药单元的压力偏低。本文将炸药单元起爆标志Beta值设置为1, 此时不再计算F1值, F值恒等于F2。此种方法可有效改善炸药爆轰压力不足的问题, 使得计算结果更加精确。具体设置方法如图 1所示, 将起爆点的炸药单元的Beta值设置为0, 保证起爆关键字可以有效地起爆炸药。将其余部分炸药的Beta值设置为1, 爆轰波一旦传到炸药单元即发生起爆, 且严格按照C-J状态下的比容进行爆轰压力计算。

内衬材料为45钢, 采用塑性随动硬化本构模型进行描述。在2种仿真情况下想要获得的93W合金破片的响应不同, 故采取不同的材料本构进行描述。在特征段模型中, 想要获得材料在爆轰加载下的变形响应, 同时为了提高计算效率, 同样采用塑性随动硬化模型进行描述。考虑到应变率很大, 采用Cowper-Symonds方程进行描述。在全模型仿真中, 忽略了破片在爆轰加载下的变形响应行为, 故直接采用弹性本构。空气则采用*MAT_NULL材料模型和*EOS_LINEAR_POLYNOMIAL状态方程。

仿真中所使用的材料参数如表 1~5所示, 表中数据的单位参考文献[14-17]。

本研究所使用的战斗部装药为高能钝感炸药RBOE, 其主要成分为HMX、NTO、DANA以及少量的铝粉[18]。装药充满直径400 mm、壁厚2.5 mm的药筒, 药筒材料为45钢。药筒外密集排布双层破片, 破片球面直径为11 mm, 材料为93W合金。其中, 破片内层与外层之间存在一0.1 mm的间隙, 而破片在轴向上则交错排布。交错排布方式破片密度较高, 爆轰产物不易泄露。外层破片在周向上较内层破片数量更多, 排布方式一致。破片经树脂胶填充, 使其在爆轰加载前形成一整体结构, 初状态稳定。战斗部结构如图 2所示, 与仿真模型一致, 战斗部无外壳。试验布置如图 2所示。在战斗部周围布置2个疏线靶进行速度测试。疏线靶距离战斗部20 m。另外, 为了方便对破片在内爆加载下的变形响应进行研究, 在距离战斗部爆心30 m处设置一回收靶。回收靶采用多层层合板密集放置的方式进行, 根据文献[19]研究结果, 证明该方法能有效回收破片, 且对破片形貌产生的影响可忽略不计。

|

| 图 2 试验布局及战斗部结构 |

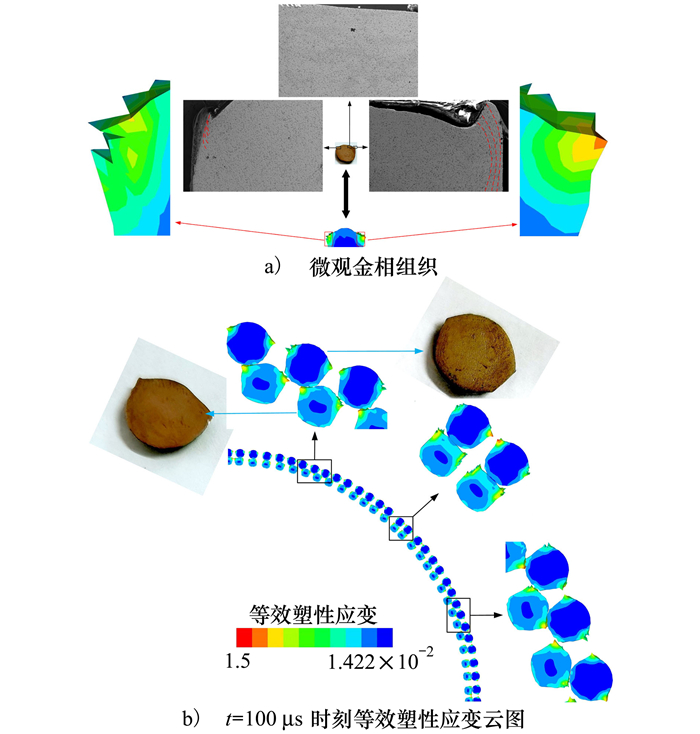

为了探究破片的局部变形, 对回收到的典型破片, 沿爆轰传播方向进行剖切, 并对横截面进行处理。首先依次使用180, 320, 600, 1 200, 2 000目的金相砂纸对截面进行研磨处理, 然后使用5, 2.5 μm的金刚石悬浮液对其进行抛光。对处理过的上述破片横截面进行金相腐蚀, 在光镜下可以看到明显金相组织时, 表示试样处理完成。最后对处理好的试样进行扫描电镜(SEM)分析。

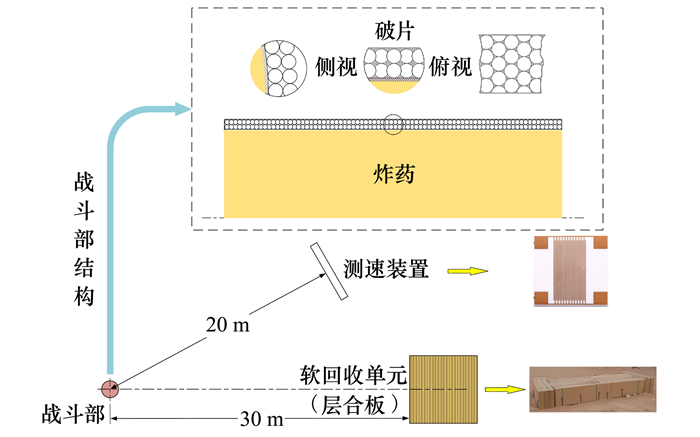

2.2 试验结果按照上述试验设计进行试验后, 使用多层层合板回收到的破片外形如图 3所示。从回收破片的外形形貌可以看出, 多数破片经爆轰后形如“汉堡”[8]。少量破片变形严重, 且其变形不均匀, 推测是在轴向上经斜爆轰波冲击以后, 破片之间的复杂碰撞所导致的。除此之外, 对回收到的所有破片进行初步观察可以得出, 本文所使用的93W球形破片在爆轰加载下未发生明显的破碎行为。本文主要的关注点在于破片在爆轰加载下的变形行为。在特征段仿真模型中, 因此在轴向上仅包含2列破片, 轴向尺寸远小于径向尺寸, 因此不考虑爆轰波斜冲击内层破片的情况。在回收的所有破片中挑选得到未发生倾斜变形的破片如图 3所示。

|

| 图 3 试验回收的破片 |

当破片受到爆轰加载时, 靠近炸药的表面会因为高温高压爆轰产物的冲刷而产生轻微的丝状变形。相反, 在远离炸药一端的破片表面, 尽管会因为爆轰产物的高热而熏黑以外, 却基本没有发生变形, 甚至还有金属光泽。因此, 内层破片内侧会发生丝状变形, 外侧光滑部位会与外层破片发生碰撞; 外层破片内侧既会发生丝状变形, 也会与内层破片发生碰撞, 外侧则无明显变化。依据上述规律, 挑选出的破片的内外侧归属得以明确。其中, 按照摆放位置, 上面2个为从中间切分而得到的横截面, 下面4个为完整的破片。从图中可以明确观察到破片在受到爆轰加载以后, 其表面有明显的丝状变形痕迹和撞击坑。内层破片的外侧(图中所示为上方), 分别存在左右2个撞击坑。与之形成对比的是, 外层破片的外侧(图中所示为上方), 则没有明显的变形。

试验中测得了部分破片的速度, 如表 6所示。可以看出, 破片速度主要分布在1 000~2 000 m/s的区间内, 且在数量分配上较为均衡。

| 速度/(m·s-1) | 数量 |

| 1 000~1 100 | 7 |

| 1 100~1 200 | 6 |

| 1 200~1 300 | 7 |

| 1 300~1 400 | 7 |

| 1 400~1 500 | 6 |

| 1 500~1 600 | 8 |

| 1 600~1 700 | 7 |

| 1 700~1 800 | 8 |

| 1 800~1 900 | 8 |

| 1 900~2 000 | 8 |

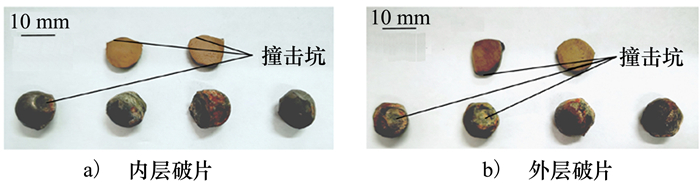

爆轰场是一个非常极端的高温、高压、高速率加载环境。在爆轰场中的金属材料会发生严重的变形甚至断裂失效行为。当冲击波穿透内衬及树脂进入到球形破片中时, 理论上只有中间点是正冲击, 其余受到冲击波加载的区域都是斜冲击。正冲击下破片内部产生的透射冲击波最强, 斜冲击下则相对较弱。沿着冲击波传播的方向, 破片中的冲击波与树脂中的冲击波波阵面在两者的交界面上是连续的。即根据界面连续条件, 界面上的质点速度和压力是相同的。又由于破片介质阻抗大于树脂, 故破片内的平均质点速度小于树脂的平均质点速度。因此, 在破片的边缘部位, 其质点速度会在一极窄的区域内发生很大的变化。冲击波在破片中传播时的质点速度云图如图 4所示, 图 4a)为双球碰撞, 即在冲击波传播方向上, 两球位置在一条直线上; 图 4b)为三球碰撞, 其中内层球在2个外层球的中间。从图中可以看出上述推理是合理的, 在破片边缘处的质点速度要更大。当冲击波持续在破片中传播时, 由于破片边缘速度的累积, 波阵面逐渐形成如图 4a)中29 μs时的形状。当冲击波传播至内层破片的后半段时, 这种波形更加明显。当冲击波传播至外层破片时, 如图 4a)所示, 31 μs时外层破片中的波形在初始阶段便显示出更加极端的边缘效应。与此不同, 同一时刻情况下, 如图 4b)所示, 外层破片的波形更加平缓。Anderson等[20-21]在研究中得出, 当方块状钨合金受到爆轰加载时, 会因为挤压作用而焊接在一起, 之后又由于径向飞散而分开。这一过程使得钨合金在边缘位置发生剧烈变形。本文所使用的破片为球形, 其理论挤压位置仅存在球体接触的两点上。因此, 根据Anderson等人的结论, 本文研究的最大变形位置会出现在破片接触的两点位置上。Qi等[22]对单枚滚珠球轴承在爆轰加载下的动态响应行为进行了研究。在其研究结果中, 无论是试验还是数值仿真, 均可观察到如本文研究所得到的球形破片的变形形状。但在单枚球轴承的爆轰加载中, 不存在两球挤压及分离过程。图 4a)~4b)中, 破片在发生侧向的碰撞挤压之前, 其变形最大部位也集中在两侧位置, 证实了这一结果。

|

| 图 4 爆轰早期冲击波传播过程 |

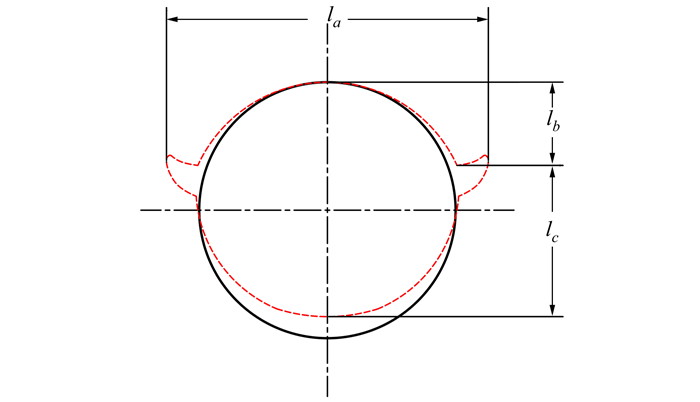

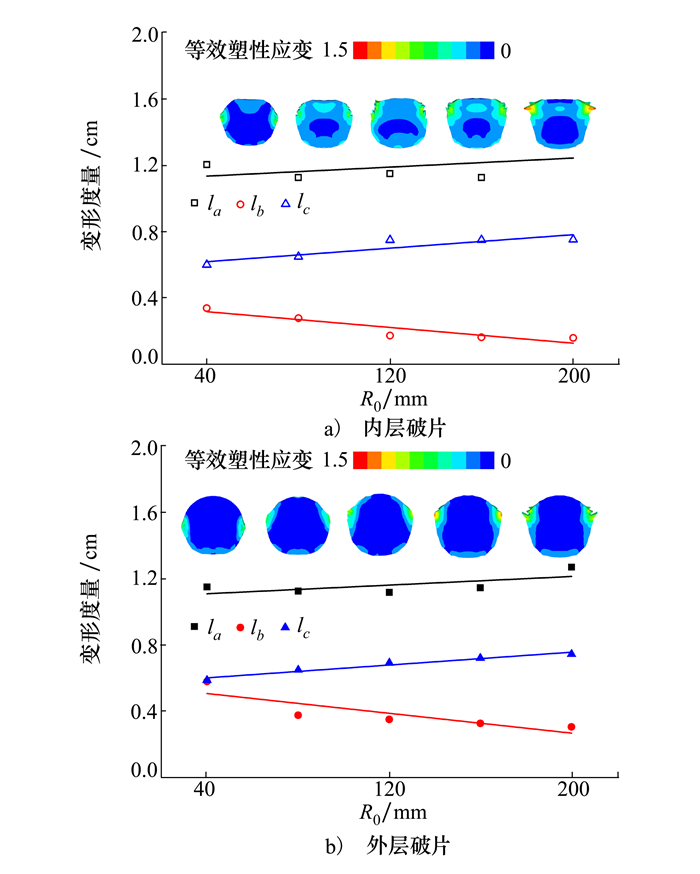

为了进一步研究爆轰加载下破片变形机制, 改变装药量对破片进行加载。破片排布规则相同且破片形状尺寸均不变。等效地, 装填比发生了变化。本文对不同装药直径下的破片变形行为进行了相应的数值仿真, 爆轰加载下的内外破片等效塑性应变云图如图 5所示。从图 5中可以看出, 无论装药质量如何变化, 破片变形所遵循的模式并不发生变化, 只是变形程度不同。为了对变形程度进行量化, 根据其变形规律, 按照图 6的量化方式, 对图 5中的变形情况进行了测量。从图 5中可以看出, 随着装药直径的增加, la, lc尺寸变大, lb尺寸变小。

|

| 图 5 破片变形量随装药直径的变化关系 |

|

| 图 6 变形量化示意 |

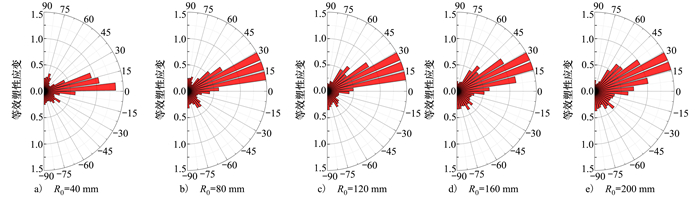

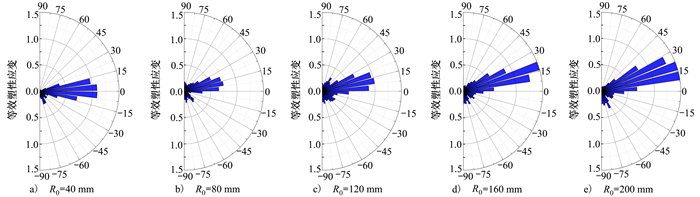

当装药直径超过该炸药的临界直径时, 炸药即可进行平稳自持爆轰。此时波阵面为C-J状态。本文所研究的装药直径均大于炸药的临界直径, 故在初始冲击波传播上, 改变装药直径并不改变破片的受载情况。增加装药直径, 装填比亦随之增加, 即由炸药所产生的能量将更多地用于对破片的加载,其具体表现形式为将产生更多的爆轰产物。与冲击波类似, 当爆轰产物冲击破片并产生绕流现象时,其接触部位为破片表层, 则破片表层的受力很大。沿爆轰产物绕流方向, 破片边缘位置的薄层会产生塑性流动行为。爆轰产物能量越强, 持续时间越长, 则这种流动越剧烈, 其变形也越大。从图 6可以很明显地看出, 破片内部基本不发生塑性变形, 而破片边缘位置, 尤其是破片两侧, 塑性变形很大。为了更加直观地体现这一结果, 将正冲击下的破片边缘网格的等效塑性应变结果输出,如图 7~8所示。从图 7~8中可以看出, 随着爆轰能量的增强, 破片边缘的塑性应变也随之增大。且最大变形位置, 也相应地发生了移动。该结果证明, 当爆轰能量增强时, 破片边缘产生了较大的塑性流动,且这种塑性流动会随着能量进行累积。因此, 在宏观变形上则体现为最大变形位置向破片的外侧方向移动。

|

| 图 7 内层破片表面的等效塑性应变 |

|

| 图 8 外层破片表面的等效塑性应变 |

爆轰加载下将内外层破片沿中间截面剖开后对其进行扫描电镜分析, 所得的典型金相组织如图 9a)所示。从图 9a)中可以看出, 尽管爆轰加载下其压力非常大, 达到数十吉帕的量级, 但对破片内部的晶粒形状并没有明显影响。而对于破片两侧面边缘位置(如图 9a)中红色虚线所示), 则可以看到明显的晶粒拉伸现象。破片撞击坑内晶粒也未发生明显的晶粒变形。特征段仿真结果, 较好地还原了破片在爆轰加载下的动态变形过程。图 9b)为t=100 μs时, 单列双层破片的飞散场。根据实际排布规则, 内外层破片并非一一对应关系。这就导致了内外层破片在受到爆轰加载时, 其碰撞关系并非是单一的双球碰撞过程, 存在着三球甚至是多球碰撞的可能。局部放大图表明, 无论是双球碰撞还是多球碰撞, 破片的最大等效塑性应变均集中在破片的两侧, 与试验结果吻合。从图中可以看出, 不管是内层破片还是外层破片, 破片两侧变形最为严重。除此之外, 内层破片因在高速加载下撞击外层破片, 也会在远离炸药的一端产生较大的变形, 形成撞击坑。外层破片则是在靠近炸药的一端出现撞击坑。该特征在试验和仿真结果中均有相应的呈现。

|

| 图 9 破片局部变形 |

综上分析, 球形破片在爆轰加载下, 其最大变形位置集中在沿冲击波传播方向的侧面。当初始冲击波穿过球形破片时, 破片内外的质点速度存在差距, 且这种差距集中体现在破片的边缘薄层内, 因此会导致破片材料在冲击波传播方向的侧面发生塑性流动。通过仿真及试验结果的分析可以看出, 这种塑性流动还会因为爆轰产物的驱动而加剧。当破片因上述作用产生塑性变形时, 相邻破片会因此而发生挤压碰撞。因为在爆轰加载的高温高压环境, 破片会短暂地焊接在一起, 之后又因为周向飞散而散开[20-21]。

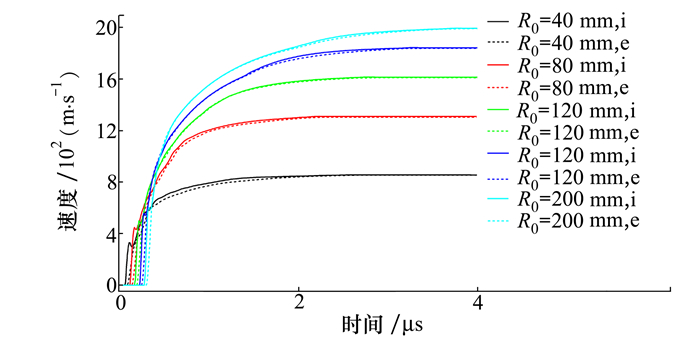

3.2 破片速度战斗部装药在起爆药的引爆下, 沿炸药产生一球形爆轰波迅速向外传播。当爆轰波阵面传播到炸药与内衬介质界面时, 在内衬中产生冲击波并推动内衬壳体膨胀破裂, 进一步驱动破片, 使其加速向外飞散。破片初速的获得主要通过2个途径, 即冲击波加速和爆轰产物加速[11]。特征段仿真模型中通过边界条件限制了单元节点在战斗部轴向的位移, 确保爆轰能量可以最大限度地用来驱动破片, 因此不存在边界稀疏效应。

如图 10所示, 不同装药半径下的双层破片速度时间历程曲线表现出了高度的一致性(i代表内层破片, e代表外层破片)。首先, 内层破片在冲击波加载下获得一初始速度并向外飞散。由于冲击波速度远大于内层破片所获得的初始速度,在内层破片碰撞外层破片之前, 外层破片亦会获得一初始速度。但是由于内层破片及填充树脂层对冲击波的衰减, 外层破片所获得的初始速度要低于内层破片的初始速度。此时, 由于冲击波的高压作用, 内衬膨胀破裂, 爆轰产物得以对破片进行加速。内层破片由于靠近装药, 可以获得更高的加速效率。当内层破片持续获得加速, 便会与外层破片发生碰撞行为, 并以此进行动量交换。后续的爆轰产物驱动过程, 内层破片仍然始终接触高速的爆轰产物。但是随着整个破片场的径向飞散, 破片与破片之间的距离逐渐增大, 爆轰产物随之泄露, 爆轰驱动效率随之下降, 直到破片达到其最大初速。

|

| 图 10 平均破片速度随时间变化曲线 |

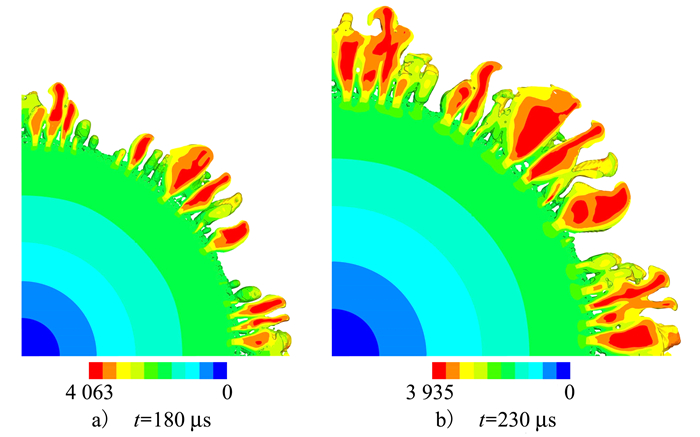

前已述及, 由于破片排布规则的影响, 内外层破片在发生碰撞时, 并非是一一对应的, 而是存在三球碰撞甚至多球碰撞的可能。仿真结果表明, 当内层破片与外层破片发生正碰撞时, 破片速度较低, 而发生斜碰撞时, 破片速度较高。根据破片排布规则, 内外层破片速度在周向上并非一致, 而是存在一周期性的变化过程。这一周期长度, 即为两正碰撞内外层破片之间的周向角度差。以装药直径400 mm为例, 图 11为不同时刻爆轰产物与破片交互作用下的质点速度云图。在对称面上时, 内外层破片为正碰撞。经过简单的推算可得, 在周向的最中间2枚破片为近似正碰撞。根据内外破片位置关系, 当破片正碰撞时, 爆轰产物更容易从破片间隙中泄露。如图 11所示, 当t=180 μs时, 可以看到在破片正碰撞位置, 已经出现轻微泄露现象。随着爆轰产物的进一步膨胀, 当t=230 μs时爆轰产物的泄露也越来越多。观察图 11即可看出, 在更易产生泄露的部位, 内外层破片多发生正碰撞行为,且其发生泄露的难易程度与其接近正碰撞的程度呈正相关。爆轰产物一旦泄露, 其加速效率便随之降低。由图 11可以看出, 存在2个区域, 没有发生爆轰产物泄露, 而这两处的破片速度, 在周向上为最大。

|

| 图 11 爆轰产物局部速度云图 |

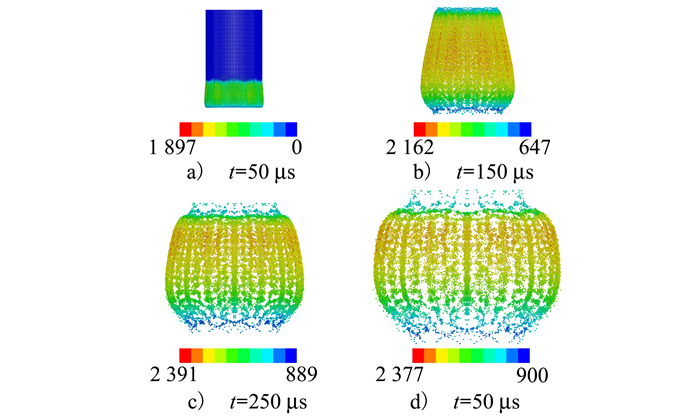

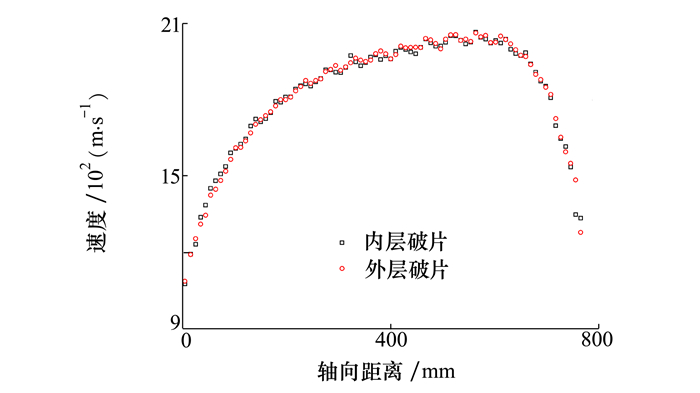

战斗部在不同时刻的飞散场如图 12所示。从图中可以看出, 破片在轴向上的空间分布较为均匀。在飞散场中, 内外层破片没有明显分层。将轴向上每列破片的速度取平均值, 可以得到破片速度在轴向的分布情况, 如图 13所示。从图中可以看出, 内外层破片并没有明显的速度差, 特征段仿真也得到了一致的结果。该结果表明, 当破片密集排布时, 内外层破片的速度始终不会拉开差距, 在爆轰驱动中始终保持接触, 并持续向外飞散。对比表 6, 试验所得部分破片的飞散速度范围在1 000~2 000 m/s之间, 与仿真结果吻合较好。

|

| 图 12 全弹模型仿真中的破片速度云图 |

|

| 图 13 破片速度轴向分布 |

本文对爆轰加载下的双层球形钨合金破片的动态响应行为进行了研究,重点探讨了破片在爆轰加载下的变形响应。同时, 也对破片的速度响应进行了相应的研究。首先, 通过改变装药半径, 以获得破片的变形和速度响应, 再通过试验对其中装药直径为400 mm的情况进行了验证。根据本文研究, 可以得到以下结论:

1) 双层球形钨合金破片在内爆加载下的变形模式是一致的, 变形大小会因为爆轰能量的大小而发生变化。按照时间上首次作用的顺序, 将破片变形的原因归纳为三方面:①当初始冲击波入射进破片及树脂层之后, 由于冲击波在破片/树脂交界面上的连续性, 其质点速度是相同的。但是又因为破片介质和树脂的波阻抗差异较大, 在破片边缘薄层内存在一过渡带,这一过渡带会因为这种质点速度差而发生塑性流动;②当后续的爆轰产物不断冲击破片时, 由于产物的速度很大, 同样会使得破片边缘产生塑性流动, 加剧了①中所述的变形行为;③当破片发生塑性变形后, 该变形会在破片接触部位发生累积, 从而发生碰撞挤压并焊接在一起。

2) 内层破片变形较外层更为严重。内层破片在爆轰驱动下, 无论是冲击波加载, 还是爆轰产物驱动过程, 其受载情况较外层破片来说都更为极端。除此之外, 它还受到外层破片的停止作用。

3) 破片在周向的速度分布并不是均匀的, 而是取决于内外破片的相对位置, 即取决于破片排布规则。当内外破片在径向上处于同一直线时(内外破片正碰撞), 爆轰产物更加容易泄露, 使得加速效率降低, 破片速度也相应地降低。

| [1] |

印立魁, 蒋建伟. 多层球形预制破片战斗部破片初速场的计算模型[J]. 含能材料, 2014, 22(3): 300-305.

YIN Likui, JIANG Jianwei. Calculation model of initial velocity field on multi-layered spherical fragments warhead[J]. Chinese Journal of Energetic Materials, 2014, 22(3): 300-305. (in Chinese) DOI:10.3969/j.issn.1006-9941.2014.03.006 |

| [2] |

印立魁, 蒋建伟, 门建兵, 等. 立方体预制破片战斗部破片初速计算模型[J]. 兵工学报, 2014, 12: 1967-1971.

YIN Likui, JIANG Jianwei, MEN Jianbing, et al. An initial velocity model of explosively-driven cubical fragments[J]. Acta Armamentarii, 2014, 12: 1967-1971. (in Chinese) DOI:10.3969/j.issn.1000-1093.2014.12.005 |

| [3] |

时党勇, 张庆明, 夏长富. 多层预制破片战斗部数值模拟方法及起爆方式影响[J]. 解放军理工大学学报, 2009, 10(6): 553-558.

SHI Dangyong, ZHANG Qingming, XIA Changfu. Numerical simulation method and different initiation modes for prefabricated multilayer fragment warhead[J]. Journal of PLA University of Science and Technology, 2009, 10(6): 553-558. (in Chinese) |

| [4] |

李卫平, 孙红, 张海丰. 基于ALE方法的预制破片战斗部数值研究[J]. 弹箭与制导学报, 2012, 32(6): 93-95.

LI Weiping, SUN Hong, ZHANG Haifeng. Numerical simulation of prefabricated-fragment warheads exploding based on ALE method[J]. Journal of Projectiles, Rockets, Missiles and Guidance, 2012, 32(6): 93-95. (in Chinese) DOI:10.3969/j.issn.1673-9728.2012.06.028 |

| [5] |

武敬博, 苟瑞君, 郑俊杰, 等. 六棱柱形战斗部预制破片驱动的数值模拟与试验[J]. 火炸药学报, 2016, 39(3): 89-94.

WU Jingbo, GOU Ruijun, ZHENG Junjie, et al. Numerical simulation and experiment of premade fragments droved by hexagonal prism shaped warhead[J]. Chinese Journal of Explosives & Propellants, 2016, 39(3): 89-94. (in Chinese) |

| [6] |

李茂, 高圣智, 侯海量, 等. 圆柱形装药驱动轴向预制破片飞散特性[J]. 国防科技大学学报, 2021, 43(2): 141-147.

LI Mao, GAO Shengzhi, HOU Hailiang, et al. Projection characteristics of axial prefabricated fragments driven by cylindrical charge[J]. Journal of National University of Defense Technology, 2021, 43(2): 141-147. (in Chinese) |

| [7] |

谭多望, 曹仁义, 王广军, 等. 爆轰驱动对钨珠终点弹道性能的影响[J]. 爆炸与冲击, 2008, 28(6): 481-487.

TAN Duowang, CAO Renyi, WANG Guangjun, et al. Influence of detonation driving on terminal ballistic effects of tungsten spheres[J]. Explosion and Shock Waves, 2008, 28(6): 481-487. (in Chinese) DOI:10.3321/j.issn:1001-1455.2008.06.001 |

| [8] |

宫小泽, 郭涛, 刘飞. 爆后钨球的典型形变及其对初速推算的影响[J]. 兵器试验, 2015(6): 47-49.

GONG Xiaoze, GUO Tao, LIU Fei. Typical deformation of tungsten sphere after detonation and its influence on estimation of muzzle velocity[J]. Weapon Test, 2015(6): 47-49. (in Chinese) |

| [9] | DHOTE K D, MURTHY K P S, RAJAN K M, et al. Dynamics of multi layered fragment separation by explosion[J]. International Journal of Impact Engineering, 2015, 75: 194-202. DOI:10.1016/j.ijimpeng.2014.08.006 |

| [10] |

宋玉江, 周涛, 沈飞, 等. 双层预制破片爆轰驱动早期行为研究[J]. 火炸药学报, 2018, 41(3): 308-313.

SONG Yujiang, ZHOU Tao, SHEN Fei, et al. Research on the behavior of initial stage about explosively-driven double-layered premade fragments[J]. Chinese Journal of Explosives & Propellants, 2018, 41(3): 308-313. (in Chinese) |

| [11] |

沈飞, 王辉, 袁建飞, 等. 铝含量对RDX基含铝炸药驱动能力的影响[J]. 火炸药学报, 2013, 36(3): 50-53.

SHEN Fei, WANG Hui, YUAN Jianfei, et al. Influence of Al content on the driving ability of RDX-based aluminized explosives[J]. Chinese Journal of Explosives & Propellants, 2013, 36(3): 50-53. (in Chinese) DOI:10.3969/j.issn.1007-7812.2013.03.012 |

| [12] |

杨相礼, 何勇, 何源. 圆柱形预制破片爆炸驱动仿真研究[J]. 兵工自动化, 2016, 35(8): 9-12.

YANG Xiangli, HE Yong, HE Yuan. Numerical simulation of cylindrical prefabricated fragment under explosive-driven process[J]. Ordnance Industry Automation, 2016, 35(8): 9-12. (in Chinese) DOI:10.7690/bgzdh.2016.08.003 |

| [13] |

白金泽. LS-DYNA3D理论基础与实例分析[M]. 北京: 科学出版社, 2005.

BAI Jinze. Theoretical basis and case analysis of LS-DYNA3D[M]. Beijing: Science Press, 2005. (in Chinese) |

| [14] | Livermore Software Technology Corporation. LS-DYNA 971 R6.1.0 Keyword Manual Vol II[EB/OL]. (2012-08-24)[2021-08-11]. https://www.dynasupport.com/manuals/ls-dyna-manuals/ls-dyna_vol_ii_r6.1.0/view |

| [15] |

张虎生, 张宝平, 张庆明, 等. 飞鞭式多功能爆炸反应装甲防护性能的动态有限元分析[C]//全国爆炸力学学术会议, 昆明, 2003 ZHANG Husheng, ZHANG Baoping, ZHANG Qingming, et al. Dynamic finite element analysis of protective performance of fly-whip multi-function explosive reactive armor[C]//National Conference on Explosion Mechanics, Kunming, 2003 (in Chinese) |

| [16] | WU J, LIU J, DU Y. Experimental and numerical study on the flight and penetration properties of explosively-formed projectile[J]. International Journal of Impact Engineering, 2007, 34(7): 1147-1162. DOI:10.1016/j.ijimpeng.2006.06.007 |

| [17] |

叶小军. 数值模拟分析在选取战斗部缓冲材料时的应用[J]. 微电子学与计算机, 2009, 26(4): 226-229.

YE Xiaojun. Numerical simulation of the selected warhead's cushion materials of application[J]. Microelectronics & Computer, 2009, 26(4): 226-229. (in Chinese) |

| [18] |

王帅, 智小琦, 贾秋琳, 等. 基于mass_flux法的炸药火烧试验与数值仿真[J]. 兵器装备工程学报, 2020, 41(8): 1-6.

WANG Shuai, ZHI Xiaoqi, JIA Qiulin, et al. Experiment and numerical simulation of explosive firing based on mass_flux method[J]. Journal of Ordnance Equipment Engineering, 2020, 41(8): 1-6. (in Chinese) DOI:10.11809/bqzbgcxb2020.08.001 |

| [19] | LIANG M Z, LI X Y, LU F Y. Improved method used to investigate the dynamic shear failure of AISI 1045 steel cylinder under blast loading[J]. International Journal of Applied Mechanics, 2016, 8: 165003. |

| [20] | O'DONOGHUE P E, PREDEBON W W, ANDERSON C E. Dynamic launch process of performed fragments[J]. Journal of Applied Physics, 1988, 63(2): 337-348. DOI:10.1063/1.341150 |

| [21] | ANDERSON C E, O'DONOGHUE P E, BODNER S R. Fracture of cubical tungsten specimens under explosive loading[J]. International Journal of Impact Engineering, 1988, 7(4): 371-377. DOI:10.1016/0734-743X(88)90001-2 |

| [22] | QI R, LANGDON G S, CLOETE T J, et al. Behavior of a blast-driven ball bearing embedded in rear detonated cylindrical explosive[J]. International Journal of Impact Engineering, 2020, 146: 103698. DOI:10.1016/j.ijimpeng.2020.103698 |