近年来,民用航空发动机污染排放问题受到了人们的高度关注。为了限制航空发动机的污染排放,国际民航组织(ICAO)制定了发动机起飞着陆循环内的污染排放限制要求,先后制定并颁发了CAEP 1、CAEP 2、CAEP 4、CAEP 6、CAEP 8和CAEP 10等一系列污染排放规定,尤其对于NOx的限制越来越严格[1-2]。贫油燃烧技术是降低NOx排放的有效方法,在降低NOx排放上具有极大潜力。其中贫油直接喷射低污染燃烧技术(lean direct injection, LDI)在降低污染排放的同时可以避免自燃回火问题,并且燃烧不稳定问题并不突出,成为了未来低污染燃烧室研究的重要方向。LDI燃烧技术是将燃油直接喷射到火焰区燃烧,由于其并没有预混合和预蒸发过程,燃油必须要进行充分雾化,并且燃油和空气需快速均匀地混合才能保证有效地降低NOx生成[3]。多点贫油直接喷射燃烧技术通过将单个喷嘴模变成多个低流量数的喷嘴模,很好地保证了燃油良好雾化以及油气快速混合,更利于降低燃烧室NOx生成[4]。

目前国外针对多点贫油直接喷射低污染燃烧室已经开展了大量研究。其针对多点阵列贫油直接喷射燃烧室内污染排放、动态压力、热声不稳定性等开展了大量数值模拟及试验研究。其中最具代表性的是NASA研究的三代SV-LDI(swirl-venturi lean direct injection)燃烧室,研究表明多点贫油直接喷射燃烧室能够有效地降低NOx排放,其中SV-LDI-Ⅰ燃烧室的NOx排放较CAEP 6低75%,SV-LDI-Ⅱ燃烧室NOx排放较CAEP 6降低81%~88%,SV-LDI-Ⅲ燃烧室NOx排放比CAEP 6标准低85%[5-13]。

国内多点贫油直接喷射燃烧技术的研究仍处于起步阶段,且多是针对阵列式LDI燃烧室燃烧性能开展研究。曾青华[14]针对三头部LDI燃烧室燃烧性能开展了试验研究,获得该燃烧室初步燃烧性能。张群等[15]开展了不同旋向对九点阵列LDI燃烧室冷态流场的影响数值模拟研究。于涵等[16-17]针对单元贫油直喷旋流器流量系数开展了试验研究,同时进一步针对单元贫油直喷燃烧室内冷热态流场开展了数值模拟研究。

综上所述,目前国内外针对单元LDI喷嘴模已开展大量研究,针对多点LDI燃烧室的研究结果表明其在降低燃烧室污染排放上具有很大潜力,但是多点LDI燃烧技术仍处于试验研究阶段,由于其复杂的供油系统和较大的体积及质量,目前多点LDI燃烧室仍难以在实际发动机中应用,因此仍需进一步针对多点LDI燃烧技术开展研究,为其在实际发动机中的应用提供理论依据。

本文针对某型航空发动机燃烧室设计了五点贫油直接喷射单管燃烧室头部方案,并通过数值模拟方法研究了副模旋流强度变化对单管燃烧室流场、温度场及污染排放性能的影响。

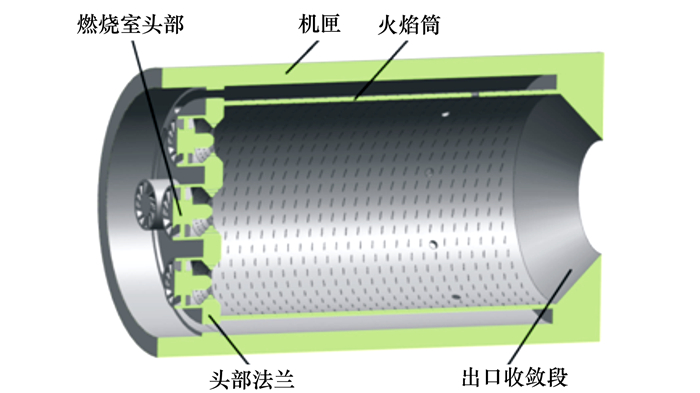

1 物理模型及计算方法 1.1 物理模型本文研究对象为五点贫油直接喷射低污染单管燃烧室,其结构如图 1所示。

|

| 图 1 五点LDI单管燃烧室 |

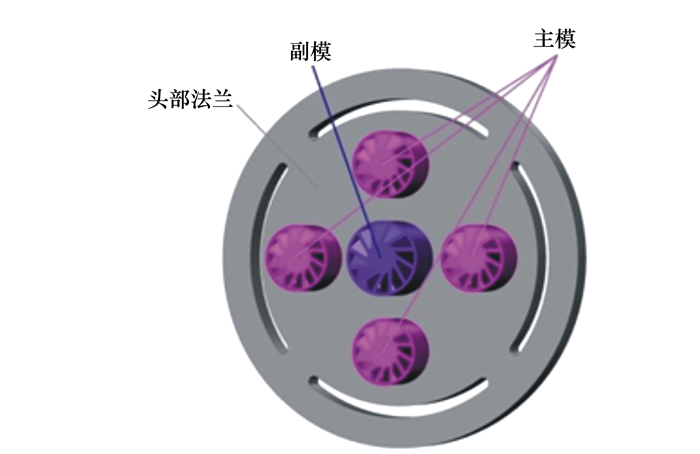

本文研究的五点LDI燃烧室由燃烧室头部、头部法兰、火焰筒、机匣和出口收敛段组成。火焰筒上只有冷却孔和掺混孔,取消了主燃孔,全部燃烧空气从头部进入,头部燃烧空气占总空气的65%。燃烧室头部分为主模和副模,其结构如图 2所示。

|

| 图 2 五点LDI燃烧室头部 |

本文研究的单管燃烧室头部由5个喷嘴模组成,每个喷嘴模由带有文氏管结构的单级旋流器和单油路离心雾化喷嘴构成,副模由位于中心的单个喷嘴模构成,其余4个为主模,均布在副模周围。主副模可以独立控制,能够满足燃烧室不同工况下的工作要求。小工况下,副模单独工作,随着工况增大,主副模同时工作。

本文研究采用的五点LDI燃烧室与阵列多点LDI燃烧室相比存在如下特点:燃油只分为主油和副油2级,消除了阵列式多点LDI燃烧室供油系统复杂的问题,更方便在实际发动机中应用。

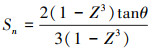

本文通过数值计算研究副模旋流角度变化对燃烧室燃烧性能的影响,选取主模旋流器叶片角度为32°,主模几何旋流数相同均为0.5,主副模旋流器叶片旋向相同。研究副模旋流器叶片角度及几何旋流数变化如表 1所示,其中几何旋流数的定义如(1)式所示。本文研究为低污染燃烧组织技术,国内外研究表明,中等旋流和弱旋流对于降低污染物排放具有促进作用,同时为了保证燃烧室的小工况燃烧性能,旋流强度不能太弱,因此本文选取旋流数为0.48~0.65之间的3个方案开展研究。

|

(1) |

式中:Z表示旋流器轮毂直径与流路外径之比;θ表示旋流器出口叶片几何角度。

1.2 数值计算方法对本文构建的三维单管燃烧室模型进行网格划分, 由于单管燃烧室内发散小孔数量多、尺寸小, 采用结构网格划分, 在提高网格质量的同时大大降低了网格数; 针对燃烧室头部, 由于该部分结构复杂, 采用非结构网格划分, 最终燃烧室整体网格由结构化和非结构化网格结合而成, 总网格数约为950万。

本文针对五点LDI单管燃烧室燃烧性能进行数值模拟计算, 湍流模型选择标准k-ε模型, 壁面处理采用标准壁面函数, 采用SIMPLEC求解方法, 压力求解采用standard格式, 标准k-ε模型下的湍动能和湍流扩散微分方程均由试验所总结得出, 该模型具有计算精度较好、计算开销少以及应用领域较宽等优势, 在计算工程传热以及应用流场问题方面有着不错的表现, 因此本文选用标准k-ε模型开展燃烧室内流场的数值模拟。

本文选取航空煤油(C12H23)组分, 通过离散项模型(DPM)对燃油的雾化和蒸发过程进行模拟。本文研究全部喷嘴为离心压力雾化喷嘴, 因此选取Cone为喷嘴类型设置, 燃油粒径分布选取Rosin-Rammler分布, 雾化锥角设置为90°, 与实际喷嘴雾化锥角一致。

贫油直接喷射燃烧室为喷雾扩散燃烧, 因此本文燃烧模型选用概率密度函数(PDF)模型。PDF方法是基于欧拉PDF输运方程, 同时对化学反应速率处理方面不做任何的前提假设, 求解概率密度函数以得出某个位置在某个时间点上的流体动力和热化学状态的变量值; 在组分求解方面, PDF模型通过求解混合组分分布输运方程用以取代单个组分输运方程, 该方法十分适用于模拟湍流扩散火焰。

本文边界条件选用质量流量进口及压力出口, NOx生成机理选取Thermal NOx, Prompt NOx和N2O Intermediate 3种机理同时开启, 本文计算工况如表 2所示。

| 参数 | 慢车 | 起飞 |

| 进口总温/K | 449.8 | 747.4 |

| 进口总压/kPa | 320.4 | 1 953 |

| 空气流量/(kg·s-1) | 0.205 | 0.908 |

| 油气比 | 0.013 6 | 0.029 1 |

| 副模燃油流量/(kg·s-1) | 0.002 78 | 0.006 6 |

| 副模燃烧区局部当量比 | 1.27 | 0.68 |

| 主模燃油流量/(kg·s-1) | 0.019 8 | |

| 主模燃烧区局部当量比 | 0.68 |

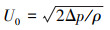

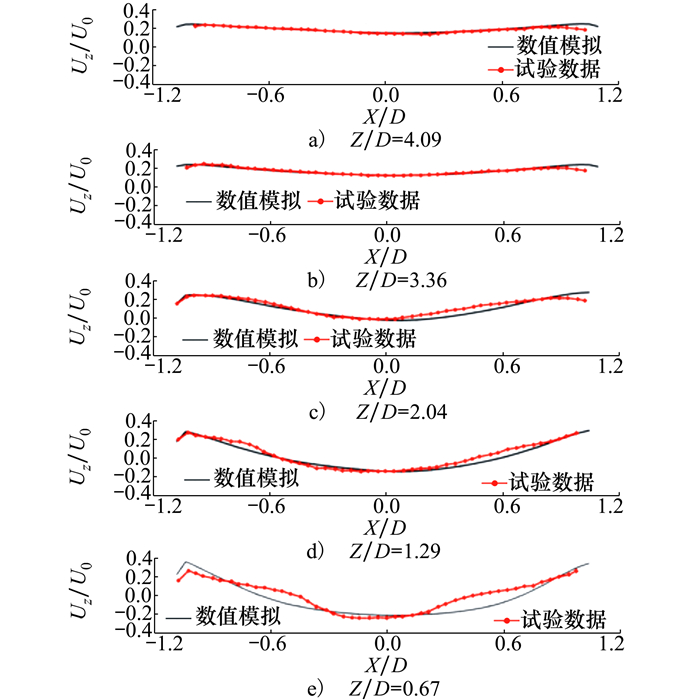

选取辛辛那提大学所研究的单管LDI燃烧室模型进行数值计算方法验证[18], 该模型与本文研究的单元喷嘴模结构相同。选取数值计算方法与五点LDI燃烧室数值计算方法相同, 图 3所示为热态工况下数值计算模拟结果与试验所得燃烧室内轴向速度径向分布曲线, 其中Z/D为距离旋流器出口下游的轴向距离与旋流器出口直径D的比值, 横坐标表示燃烧室内无量纲径向位置(燃烧室径向位置X与旋流器出口直径D的比值), 纵坐标表示轴向速度UZ与参考速度U0的比值, 参考速度U0的计算公式为

|

(2) |

|

| 图 3 不同轴向位置的轴向速度径向分布 |

式中:Δp为燃烧室压力降;ρ为燃烧室进口空气密度。

从图 3中可以看出, 通过数值计算和试验所得的轴向速度沿径向分布曲线趋势一致, 数值基本吻合, 说明本文选取的网格划分方法和计算方法能够准确获得燃烧室内热态流场速度分布。

1.3.2 燃烧室热态基本性能采用与本文方案3研究对象完全一致的单头部单管燃烧室试验结果对本文选取的燃烧模型及喷雾模型进行验证。本文选取表 2慢车工况试验结果与数值模拟结果进行验证。

表 3所示结果为慢车工况下单管燃烧室总压损失、出口NOx排放指数(EINOx)试验与数值计算对比结果。出口EINOx结果由燃气分析系统获得[19], 相对误差由(3)式计算所得

|

(3) |

通过对比可以看出, 慢车工况热态总压损失数值计算结果与试验结果基本相符, 而计算所得出口NOx排放指数与试验结果相对误差为12.8%, 这主要因为计算过程中并未考虑详细化学反应, 导致结果存在一定误差, 但该结果仍在工程预测可接受范围内, 满足工程预测需求。经验证, 本文所选取的燃烧模型和喷雾模型合理, 满足工程研究需求。

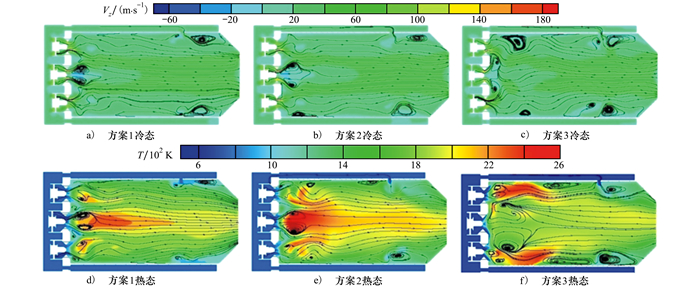

2 计算结果及分析 2.1 慢车工况下燃烧性能图 4所示为3个方案在慢车工况下计算所得中心截面燃烧室冷热态流场及温度场。

|

| 图 4 慢车工况下不同副模旋流角度燃烧室冷热态流动特性 |

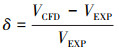

从图 4可以看出, 在慢车工况下, 3个方案燃烧室内冷态流场结构相似, 存在位于副模喷嘴下游的中心回流区, 而主模旋流空气从喷嘴模出口流出后并未形成明显回流, 这是由于气流流出副模喷嘴模后产生了具有径向和切向速度的高速旋转气流, 为了平衡掉旋转气流的离心力, 燃烧室内形成了外径压力大于内径压力的压力梯度, 形成了位于副模下游的中心回流区; 而空气流经主模喷嘴模后, 尽管也有高速旋流产生, 但是由于受到火焰筒壁面以及副模高速旋流的限制, 主模旋流空气部分离心力被平衡掉, 难以形成稳定回流区。热态工况下燃烧室内部流场和冷态工况下存在较大差异, 热态条件下, 此时仅有副油工作, 受到燃烧释热的影响, 副模喷嘴模下游的回流区起始位置更靠近副模喷嘴模出口, 并且回流区径向尺寸更大。3个方案下冷热态流场的区别相同, 但是3个方案下燃烧室内流场结构存在较大差异。为了详细分析不同副模旋流角度变化对燃烧室冷热态流场的影响, 本文选取中心截面距离旋流器出口Z/D为0.05, 0.1, 0.2和0.4的4个不同轴向位置轴向速度沿径向的分布进行了对比, 结果如图 5所示。

|

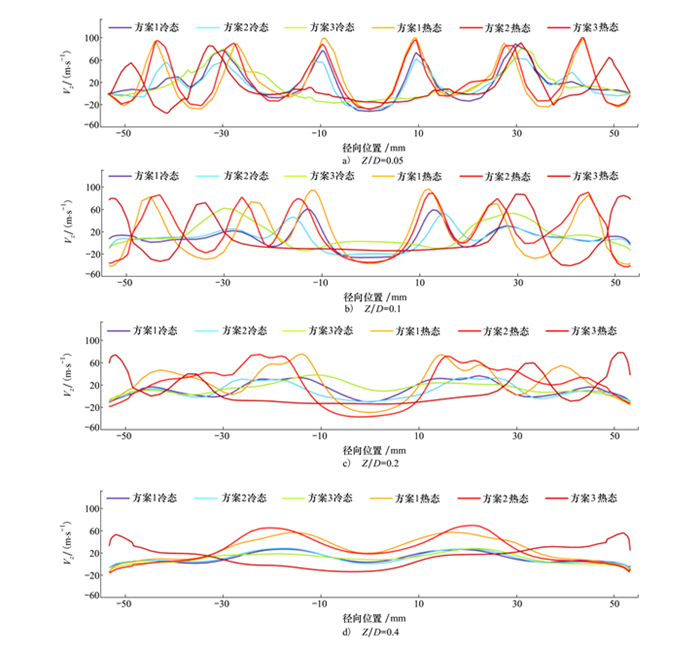

| 图 5 起飞工况下不同燃烧室不同轴向位置轴向速度沿径向分布曲线 |

图 5所示横坐标为燃烧室径向位置, 纵坐标所示为燃烧室内空气速度轴向分量。从图中可以看出, 冷态条件下, 在轴向位置Z/D为0.05时, 方案1和方案2燃烧室内轴向速度沿径向呈“六峰”分布, 这6个峰值对称分布于燃烧室中心轴线两侧, 中心2个峰值位于副模喷嘴模出口下游, 是由副模高速旋流产生; 外围4个峰值位于主模喷嘴模出口下游, 位于主模下游的4个峰值则是由主模出口的高速旋流产生, 由于受到火焰筒壁面限制, 最外围峰值要低于其余峰值。方案3燃烧室内轴向速度沿径向为“双峰”分布, 与其余2个方案存在很大区别, 这是由于方案3副模旋流强度较强, 副模下游回流区扩张角增大, 进而导致主模旋流空气受到回流区和火焰筒壁面的双重限制, 主模下游高速旋流汇成一股向下游流动, 因此在该截面轴向速度沿径向呈“双峰”结构。随着流动过程向下游发展, 由于主副模流动之间的相互影响, 方案1和方案2位于最外侧2个峰值逐渐消失, 在轴向位置Z/D为0.2时, 方案3回流区截止, 此时方案1和方案2仍有轴向负速度存在。结合图 4和图 5可以看出, 随着副模旋流数的增大, 位于副模下游的2个峰值距离不断增大, 即冷态工况下中心回流区径向尺寸随之增大。

在热态工况下, 相较于冷态工况下, 方案1和方案2中心回流区径向尺寸均有明显增大, 这是由于慢车工况下仅副模工作, 受到燃烧反应释热影响, 燃烧室内气体膨胀, 导致副模下游轴向速度峰值会向壁面方向移动, 中心回流区径向尺寸增大; 对于方案3而言, 其副模旋流强度较强, 尽管受到燃烧释热的影响, 但由于其在冷态条件下回流区主要受火焰筒限制, 因而热态条件下方案3回流区径向尺寸较冷态条件下并未发生太大改变。对比3个方案的热态流场, 可以发现方案2和方案3中心回流区形态相似, 但与方案1存在极大差异。由于方案2与方案3旋流强度强于方案1, 在受到释热影响后, 副模出口空气向径向方向扩张, 严重限制了主模下游气流的发展, 使得主模旋流空气流速增大, 主模出口的高速旋流进而会对中心回流产生干扰, 从而影响到下游的中心回流区发展, 这就导致了方案2和方案3形成了图 4所示迅速扩张又急速收缩的“伞状”中心回流区形态。

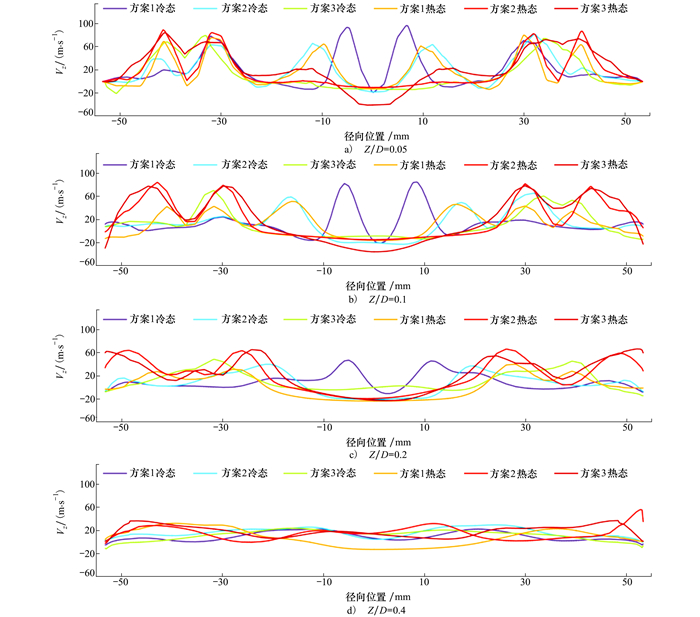

燃烧室内流场形态的差异也导致了3个方案燃烧室内温度场存在一定差异, 从图 4可以看出, 方案1燃烧室内高温区完全位于中心回流区内, 方案2与方案3除了位于中心回流区内的高温区, 在主模旋流器与火焰筒之间也有局部热点形成。为了进一步对比3个方案燃烧室内温度分布, 选取Z/D分别为0.1和0.2的轴向截面温度分布进行研究。图 6所示为3个方案下不同轴向位置温度分布。

|

| 图 6 慢车工况下不同燃烧室不同轴向位置温度分布云图 |

从图 6可以看出, 方案2与方案3在这2个截面上高温区覆盖整个火焰筒内, 只存在位于主模旋流器下游的4个低温区, 而方案1高温区集中在中心回流区内。这是由于方案2和方案3副模旋流强度相对较强, 副模旋流快速向壁面方向扩张, 副模旋流空气对主模旋流产生了一定阻碍作用, 主模旋流受到中心回流区和火焰筒壁面的限制, 主模旋流出口流速增大, 导致原本充满整个火焰筒的高温区受到四股主模高速低温旋流的影响, 形成了图中所示“风扇”状高温区结构; 对于方案1而言, 由于其副模旋流强度较弱, 主副模气流之间的相互干扰相较于方案2与方案3更弱, 其高温区完全分布在中心回流区内, 主模旋流空气对其干扰较小。

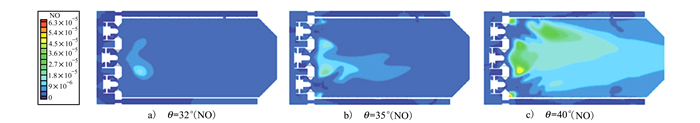

由于3个方案流场和温度场存在差异, 这就会造成燃烧室内NOx分布存在差异。图 7所示为3个方案下燃烧室中心截面NOx分布云图。结合图 6和图 7, NO浓度分布同燃烧室内温度分布相同, 这说明燃烧室内NO的热力学生成机理占主要地位。

|

| 图 7 慢车工况下不同燃烧室慢车工况中心截面NO分布云图 |

3个方案中,方案1出口EINOx最低, 其值为0.054 g/kg, 方案3出口NOx最高, 其EINOx值为0.681 g/kg。计算结果表明, 慢车工况下, 随着副模旋流强度增大, 燃烧室出口NOx排放也随之提高。这是由于副模旋流强度的增大导致燃烧室内回流区尺寸增大, 进一步燃烧室内高温区范围变大, 同时旋流强度增强, 燃烧室回流量也会增大, 从而导致燃烧反应在火焰筒内停留时间增强, 进一步导致燃烧室出口NOx排放增多。

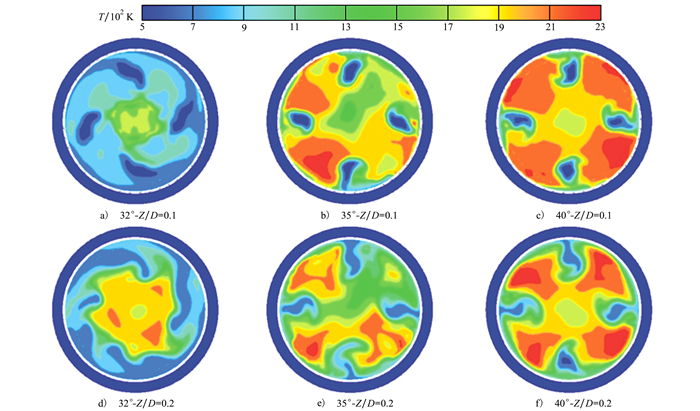

2.2 起飞工况下燃烧性能图 8所示为3个方案在起飞工况下计算所得中心截面燃烧室冷热态流场及温度场。从图 8可以看出, 起飞工况冷态流场与慢车工况冷态流场相似, 副模旋流强度增大, 中心回流区径向尺寸也随之增大。起飞工况下, 主副模同时工作, 燃烧室热态流场相较慢车工况存在较大差异, 除了存在位于副模喷嘴模下游的中心回流区, 在主模喷嘴模下游也形成了稳定的回流区结构。图 9所示为中心截面不同轴向位置轴向速度沿径向分布结果。

|

| 图 8 起飞工况下不同副模旋流角度燃烧室冷热态流动特性 |

|

| 图 9 起飞工况下不同燃烧室不同轴向位置轴向速度沿径向分布曲线 |

对比3个方案冷热态流场形态, 可以看出方案1与方案2热态流场结构相似, 方案3热态流场结构与两者存在较大差异。从图 9可以看出, 方案1和方案2均存在位于副模下游的中心回流区和位于主模下游的主模回流区, 只是中心回流区径向尺寸和轴向截止位置存在一定差异, 这是2个方案副模旋流强度存在差异导致的。而对于方案3而言, 可以看出在各个轴向位置, 其中心回流区的径向尺寸以及轴向截止尺寸均大于另外2个方案, 从Z/D为0.4的轴向位置可以清楚地发现, 方案1和方案2燃烧室中心回流区已经截止, 而方案3仍存在轴向负速度。同时也可看出, 方案3主模回流区在径向方向的位置较另外2个角度更加靠近火焰筒壁面位置。这是由于方案3燃烧室副模旋流强度更强, 尽管主模在释热的影响下于下游位置形成稳定回流区, 但是由于主模旋流强度小, 其对副模旋流的干扰能力较弱, 因此无法对中心回流区产生很强的约束, 主模回流区也因为受到中心回流区的影响其在径向上的位置更加靠近火焰筒壁面; 而对于方案1和方案2而言, 其副模与主模旋流强度接近, 都为中等旋流, 在相同的局部当量比下燃烧, 受到燃烧释热影响, 燃烧室主模下游也形成了稳定的回流区, 主模回流区会对中心回流区产生较强的约束能力, 这就导致了2个方案热态条件下中心回流区尺寸较冷态条件下没有明显变化, 燃烧反应释热的影响更多表现为轴向速度的明显增强。因此, 副模旋流强度不同导致的主副模之间的相互干扰强弱差别是造成3个方案燃烧室内冷热态流动不同的主要原因。

对比3个方案燃烧室内温度场分布, 可以看出, 方案1和方案2高温区主要集中在中心回流区和主模回流区内, 但方案3燃烧室高温区则集中在主模喷嘴模下游。这是由于方案3旋流强度更强, 燃油随着强旋流不断向燃烧室内扩散, 由于受到主模回流区和火焰筒壁面的阻碍, 大量的燃油在主模后积聚, 因此高温区出现在主模下游位置。而由于方案1和方案2副模与主模旋流数接近, 都是中等旋流, 在相同局部当量比下, 中心回流区和主模回流区相互干扰程度较弱, 燃油在中心回流区和主模回流区内稳定燃烧, 因此高温区集中在回流区内。

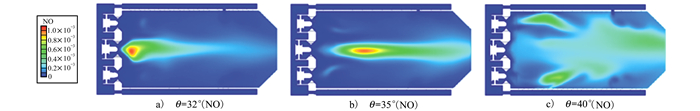

3个方案燃烧室内NOx分布存在一定差异, 图 10所示为3个方案起飞工况下中心截面NOx分布云图。

|

| 图 10 起飞工况下不同燃烧室慢车工况中心截面NOx分布云图 |

从图中可以看出, NOx浓度分布与温度分布相同。这是由于NOx主要受热力学生成机理的影响。

3个方案起飞工况下燃烧室出口EINOx分别为2.63, 3.93以及7.89 g/kg。从结果可以看出, 起飞工况下, 随着副模旋流强度增大, 燃烧室出口NOx排放也随之提高。这是由于随着副模旋流强度的增大, 在主副模同时工作的情况下, 主副模之间的相互作用发生较大变化, 导致燃烧室室内油气匹配存在差异, 这也就导致了燃烧室内温度分布存在差异, 进而致使NOx排放存在上述规律。

3 结论通过数值模拟对不同五点贫油直接喷射燃烧室燃烧性能进行了研究,得到如下结论:

1) 慢车工况下,燃烧室内冷热态流场存在较大差异,受热态条件释热的影响,中心回流区径向尺寸较冷态条件有一定增大;起飞工况下,主模下游形成稳定回流区,中心回流区尺寸与冷态条件下接近。

2) 在相同的主模旋流强度下,增大副模旋流强度,无论冷态或是热态情况下,燃烧室中心回流区径向尺寸也随之增大。

3) 在相同的主模旋流强度下,由于主副模流动的相互影响,副模旋流强度的变化导致燃烧室内温度分布存在较大差异。

4) 燃烧室中心截面NOx分布与温度场分布相同,燃烧室内NOx热力学生成机理占主要地位,2个工况下,在主模不变时,随着副模旋流角度的增强,燃烧室出口NOx排放也增大。

| [1] | LEFEBVRE A H. Gas turbine combustion[M]. Hemisphere: Taylor & Francis, 1999. |

| [2] |

金如山, 索建秦. 先进燃气轮机燃烧室[M]. 北京: 航空工业出版社, 2016.

JIN Rushan, SUO Jianqin. Advanced gas turbine combustor[M]. Beijing: Aviation Industry Press, 2016. (in Chinese) |

| [3] | LEE C, CHANG C T, HERBON J T, et al. NASA environmentally responsible aviation project develops next-generation low-emissions combustor technologies(phaseⅠ)[J]. Journal of Aeronautics & Aerospace Engineering, 2013, 2(4): 1-17. DOI:10.4172/2168-9792.1000116 |

| [4] | VILLALVA R, DOLAN B, MUNDAY D, et al. Medium pressure emissions of a multi-point low NOx combustion system[C]//ASME Turbo Expo 2013, 2013 |

| [5] | ACOSTA W A, CHANG Clarence. Experimental combustion dynamics behavior of a multi-element lean direct injection(LDI) gas turbine combustor[C]//52nd AIAA/SAE/ASEE Joint Propulsion Conference, 2016 |

| [6] | HE Zhuohui, CHANG Clarence. Combustion dynamic characteristics identification in a 9-point LDI combustor under choked outlet boundary conditions[C]//55th AIAA Aerospace Sciences Meeting, 2017 |

| [7] | HEATH C M. Characterization of swirl-venturi lean direct injection designs for aviation gas turbine combustion[J]. Journal of Propulsion and Power, 2014, 30(5): 1334-1356. DOI:10.2514/1.B35077 |

| [8] | WEY C T, LIU N. Updates to simulation of a single-element lean-direct injection combustor using a polyhedral mesh derived from hanging-node elements[C]//52nd Aerospace Sciences Meeting, 2014 |

| [9] | CHANG C T, LEE P. An assessment of combustion dynamics in a low-NOx, second-generation swirl-venturi lean direct injection combustion concept[C]//2015 International Society for Air Breathing Engines, 2015 |

| [10] | GOEKE J, PACK S, EINK G, et al., Multi-point combustion system final report[R]. NASA/CR-2014-218112 |

| [11] | TACINA K M. A comparison of three second-generation swirl-venturi lean direct injection combustor concepts[C]//52nd AIAA/SAE/ASEE Joint Propulsion Conference, 2016 |

| [12] | HICKS Y R, TACINA K M. Flow structure comparison for two 7-Point LDI configurations[R]. GRC-E-DAA-TN42068, 2017 |

| [13] | TACINA K M, HICKS Y R. A comparison of combustion dynamics for multiple 7-point lean direct injection combustor configurations[C]//10th US National Combustion Meeting, 2017 |

| [14] |

曾青华. 贫直喷燃烧室理论与实验研究[D]. 北京: 中国科学院研究生院, 2013 ZENG Qinghua. Theoretic and experimental studies on lean direct injection combustor[D]. Beijing: the University of Chinese Academy of Sciences, 2013 (in Chinese) |

| [15] |

张群, 徐华胜, 钟华贵, 等. 多旋流器阵列贫油直喷燃烧室流场的数值模拟[J]. 航空动力学报, 2009, 24(3): 483-487.

ZHANG Qun, XU Huasheng, ZHONG Huagui, et al. Numerical simulation of flowfield in a multi-swirler array lean direct injection combustor[J]. Journal of Aerospace Power, 2009, 24(3): 483-487. (in Chinese) |

| [16] | YU Han, ZHU Pengfei, SUO Jianqin, et al. Investigation of discharge coefficients for single element lean direct injection modules[J]. Energies, 2018, 11(6): 1603. DOI:10.3390/en11061603 |

| [17] |

于涵, 索建秦, 郑龙席. 带收敛出口的单元贫油直接喷射燃烧室冷态和热态流动特性研究[J]. 推进技术, 2019, 40(3): 608-618.

YU Han, SUO Jianqin, ZHENG Longxi. Investigation of non-reaction and reaction flow characteristic of single element lean direct injection combustor with convergent outlet[J]. Journal of Propulsion Technology, 2019, 40(3): 608-618. (in Chinese) DOI:10.13675/j.cnki.tjjs.180133 |

| [18] | FU Y. Aerodynamics and combustion of axial swirlers[D]. Cincinnati: University of Cincinnati, 2008 |

| [19] |

李乐, 索建秦, 于涵, 等. 燃气分析系统优化设计及应用研究[J]. 西北工业大学学报, 2020, 38(1): 104-113.

LI Le, SUO Jianqin, YU Han, et al. Optimal design and application of gas analysis system[J]. Journalof Norhwestern Polytechnical University, 2020, 38(1): 104-113. (in Chinese) |