2. 中国航空工业空气动力研究院, 辽宁 沈阳 110034;

3. 上海机电工程研究所, 上海 201109

颤振是一种具有破坏性的气动弹性动不稳定性现象,飞行器强度规范中对颤振特性提出了明确的规定[1],要求飞行器在整个飞行包线范围内留有至少15%的速度裕量,以及最低0.03的阻尼裕量。风洞试验是研究飞行器颤振特性的重要方法和手段[2-3]。但是,“十三五”以前国内高速风洞均为暂冲式,该类型风洞存在吹风时间短、冲击载荷大、容易出现速压超调等缺点[4-7],并不十分适合开展颤振试验研究,在一定程度上制约了试验技术发展。“十三五”期间,中国航空工业空气动力研究院建成了FL-61(0.6 m×0.6 m)和FL-62(2.4 m×2.4 m)2座连续式跨声速风洞并投入使用,马赫数范围0.2~1.6,总压范围0.02~0.4 MPa,其长时间运行能力和速压范围宽的特点非常适合开展颤振试验研究。但是,需要重点关注颤振试验安全防护,以防模型颤振破坏后碎片损伤风洞压缩机叶片。

本文在FL-61风洞建立了连续式跨声速风洞颤振试验技术,并开展了根部固支和舵机支撑2种方式的舵面颤振试验研究。

1 试验模型试验模型为钛合金骨架模型,试验支撑有2种形式-根部固支和舵机支撑(包括机械舵机和真实舵机,2种条件下舵轴和舵机连接形式一致, 区别在于真实舵机增加了舵反馈控制), 并通过转接件与风洞转窗连接,如图 1所示。模型在试验现场安装如图 2所示。

|

| 图 1 模型在风洞中的安装形式 |

|

| 图 2 风洞试验现场 |

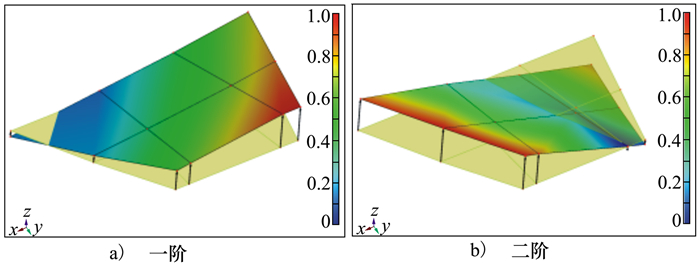

通过地面振动试验(ground vibration testing, GVT)获取舵面模型在不同支撑条件下的模态信息,表 1为模态频率,图 3为真实舵机支撑条件下结构振型测试结果,阻尼比为0.838%和0.478%。通过前期的数值分析,结果表明试验模型颤振主要是由前两阶结构模态耦合导致的,另外由于试验模型厚度较薄,所以避开前两阶结构振型节线位置, 在翼根靠近后缘处安装了一个加速度计,用于测量试验过程中模型的振动情况,基本能够反映试验模型的颤振特性。

|

| 图 3 真实舵机支撑条件下结构振型测试结果 |

分别采用定马赫数阶梯变速压和连续变速压2种方式进行颤振试验。

马赫数控制系统采用前室总压和驻室静压作为反馈信号,经计算得到实际马赫数,与目标马赫数进行对比,差值作为控制系统的输入。经过流场控制系统的计算,向压缩机系统发出运行指令,通过改变压缩机转速改变来流马赫数。压力控制系统直接以前室总压作为被控对象,通过中压控制系统完成增压或降压控制,如需要将压力降至负压条件(前室总压0.1 MPa以下),还需要启动真空控制系统。

本次试验启动方式分为2种:①常压启动,逐渐增加压缩机转速,接近目标马赫数进入闭环控制;②负压启动,首先利用真空系统抽气降低总压至负压条件,然后逐渐增加压缩机转速,接近目标马赫数后进入闭环控制。待马赫数稳定后,通过中压系统补气逐渐增加总压,马赫数控制精度通过压缩机-马赫数控制回路进行调节,控制精度可以达到±0.001,总压控制精度也可以达到±100 Pa。

对于阶梯变速压试验方式,在指定马赫数下达到指定总压阶梯后维持一定时间,由动态数据采集系统获取模型振动信号,并进行模态稳定性参数处理和分析,外插得到颤振边界,根据外插结果给出下一个总压阶梯。对于连续变速压试验方式,自动控制中压系统进行补气,直到达到目标总压为止。

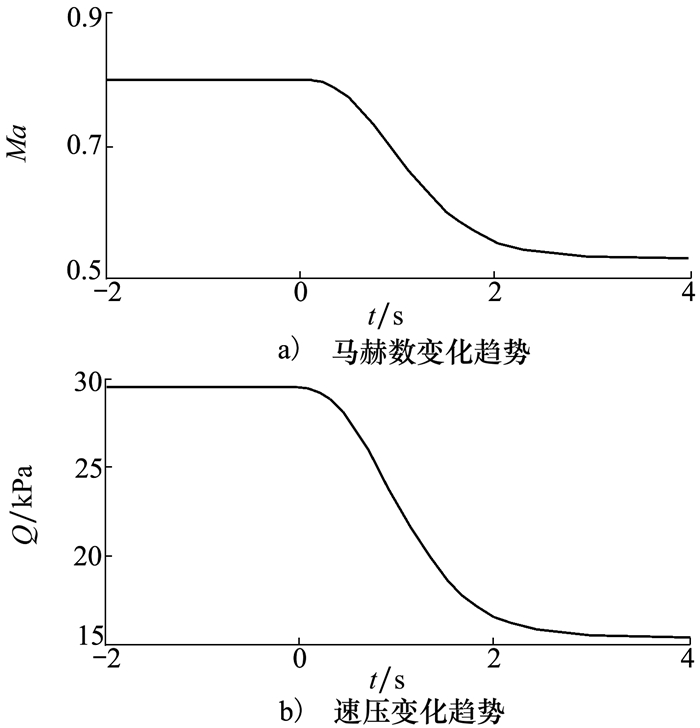

2.2 安全防护方法可靠的安全防护方法是在连续式风洞开展颤振试验的前提条件。一方面,利用FL-61风洞防喘阀实现流场快速降速压,图 4为马赫数0.8、总压0.1 MPa工况下,在t=0时刻打开防喘阀后来流马赫数和速压的变化趋势。结果表明,打开防喘阀后t=2 s时,来流马赫数下降了0.25,速压由29.5 kPa下降至16.5 kPa,下降了约44%。

|

| 图 4 防喘阀打开后来流马赫数和速压的变化趋势 |

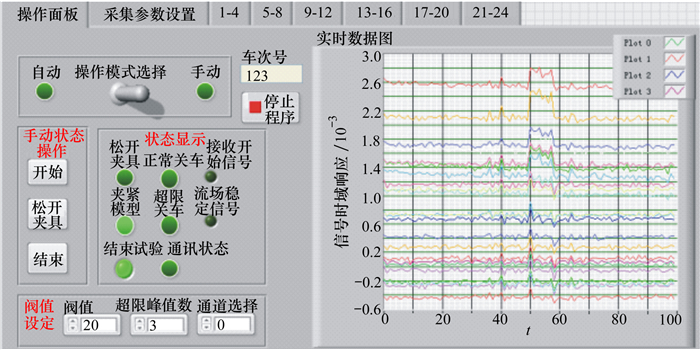

另一方面,在Labview开发环境编写了颤振试验安全防护控制程序,如图 5所示,综合了振动信号采集/显示/频谱分析、安全防护和数据存储等功能,在程序界面上可根据具体情况选择某一信号通道作为安全防护判据,如果该通道幅值超限,则安全防护程序会向防喘阀控制系统发出指令,打开阀门。另外,还配备了人工紧急关车按钮,如果程序出现错误,则可通过人工手动操作打开防喘阀。

|

| 图 5 安全防护程序界面和流程 |

此外,还在试验段下游(一拐前缘)加装了防护网(包括一套格栅网和一套钢丝网),如图 6所示。即使模型发生颤振破坏,也会被防护网拦截下来,不至于被吹到下游,损坏风洞压缩机叶片。

|

| 图 6 颤振试验安全防护网 |

在试验过程中,安全防护程序会自动分析模型振动情况,一旦发现振动超限,则发出指令打开防喘阀;另外,试验人员可通过高清摄像机和高速摄像机同时监控模型振动情况,一旦发现模型振动幅度过大,也可手动操纵紧急按钮打开防喘阀,确保试验的安全性。上述安全防护系统在本次试验中起到良好的作用,如图 7所示。在完成试验模型安装和GVT测试后,人为给定一个较大的激励,获得加速度计响应幅值,加速度安全防护阈值一般可以设置为该幅值的1.5~2倍,并且在试验过程中针对模型实际振动情况对阈值进行调整,本次试验最终设定为100g。当模型振动超限时,安全防护系统启动,加速度响应幅值快速下降,对模型起到很好的保护作用。

|

| 图 7 安全防护系统在本次试验中的实际效果 |

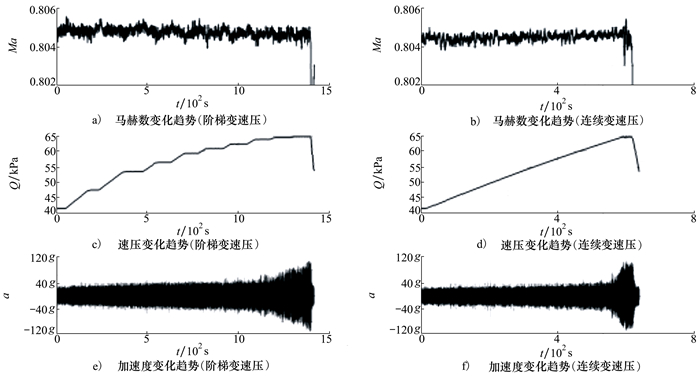

颤振试验时域结果如图 8所示。在每个有效的试验时间范围内进行频谱分析,每段取5 s,重叠率20%,也就是每隔4 s进行一次频谱分析。对于阶梯变速压试验方式,在每个阶梯内按上述方式进行处理;对于连续变速压试验方式,在整个变速压过程中按上述方式进行处理,速压取平均值。

|

| 图 8 颤振试验时域响应 |

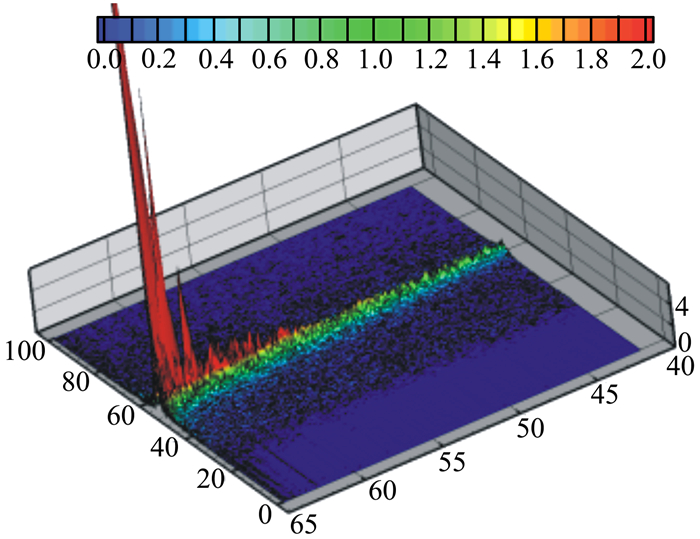

对连续变速压试验结果进行频谱分析,可以得到频谱随来流速压的变化趋势。如图 9所示为马赫数0.8工况下,试验过程中加速度幅值随速压和频率的变化趋势。由图可见,随着来流速压的增加,一阶(30 Hz左右)和二阶(55 Hz左右)模态频率逐渐靠近,而且二阶振动能量逐渐变强,在颤振点附近急剧增加。

|

| 图 9 连续变速压试验得到频谱云图 |

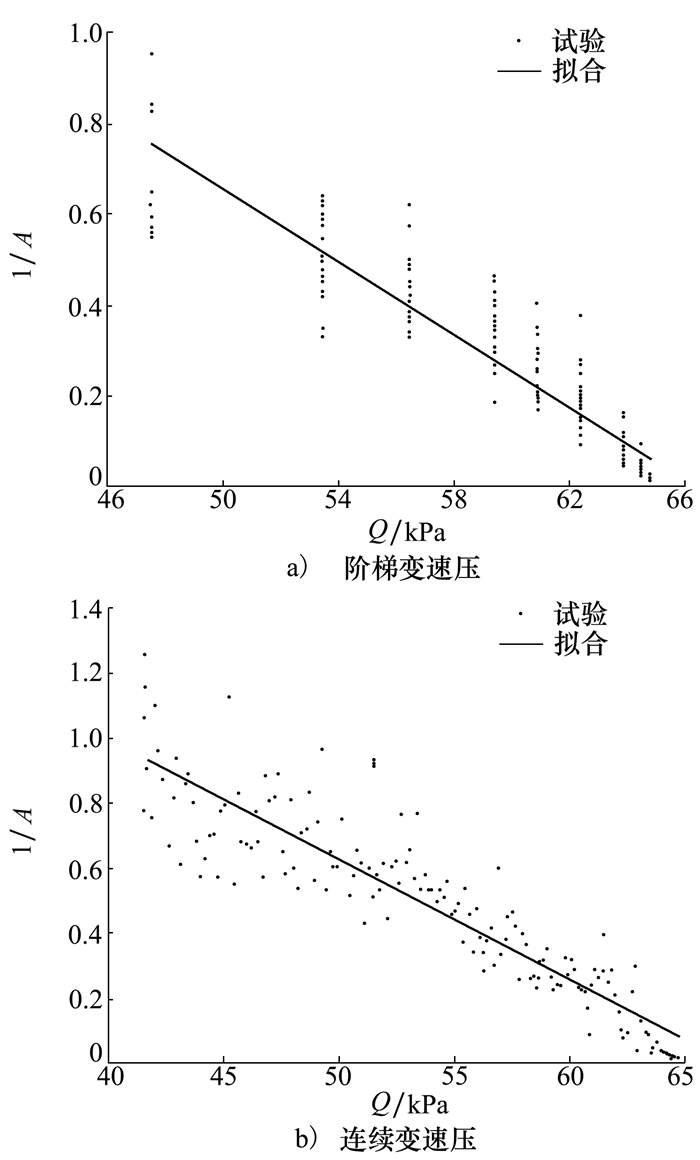

利用峰值倒数外插颤振边界。图 10a)和10b)分别是阶梯和连续变速压2种试验方式得到频谱峰值倒数1/A随来流速压Q变化趋势(马赫数0.8),其中圆点为试验结果,实线为线性拟合曲线。通过线性外插得到颤振边界分别是66.49和66.93 kPa,差别小于1%。

|

| 图 10 2种试验方式得到的频谱峰值倒数随来流速压的变化趋势 |

最终得到试验模型颤振边界如表 2所示。与根部固支相比,安装条件换成机械舵机后,由于结构形式有一定差别,颤振边界下降约4.5 kPa;增加舵反馈后,颤振速压提升约10%,这是因为舵机反馈相当于给舵机振动提供一个负阻尼。

| 支撑条件 | 马赫数 | 阶梯变速压/kPa | 连续变速压/kPa |

| 根部固支 | 0.8 | 65.09 | 65.74 |

| 机械舵机 | 0.8 | 60.56 | - |

| 真实舵机 | 0.8 | 66.49 | 66.93 |

1) 本文建立了连续式跨声速风洞颤振试验安全防护方法,结合防护网、防喘阀、安全防护控制等手段保证颤振试验安全性,通过本次试验得到很好的验证;

2) 通过阶梯和连续变速压方式进行颤振试验,结果基本一致,其中前者便于试验人员在试验过程中进行数据分析和判断,后者效率较高;

3) 很难建立真实舵机支撑条件的数学模型,因此无法通过数值计算得到带真实舵机以及舵反馈的舵面颤振特性,可以通过风洞试验进行研究。通过风洞试验发现,对于本文的模型和舵机,舵反馈相当于给舵面提供了一个负阻尼,颤振速压增加约10%。

| [1] | 中国人民解放军总装备部军标发行部. 军用飞机结构强度规范第7部分: 气动弹性[S]. GJB 67.7A-2008 |

| [2] | COLE S R, NOLL T E, PERRY B. Transonic dynamic tunnel aeroelastic testing in support of aircraft development[J]. Journal of Aircraft, 2003, 40(5): 820-831. DOI:10.2514/2.6873 |

| [3] | DOGGETT R V. A bibliography of transonic dynamic tunnel(TDT) publications[R]. NASA TM-2016-219355 |

| [4] |

郭洪涛, 阎昱, 余立, 等. 高速风洞连续变速压颤振试验技术研究[J]. 实验流体力学, 2015, 29(5): 72-77.

GUO Hongtao, YAN Yu, YU Li, et al. Research on flutter test technology of continuously adjusting dynamical pressure in high-speed wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2015, 29(5): 72-77. (in Chinese) |

| [5] |

郭洪涛, 路波, 余立, 等. 某战斗机高速全模颤振风洞试验研究[J]. 航空学报, 2012, 30(10): 1765-1771.

GUO Hongtao, LU Bo, YU Li, et al. Investigation on full-model flutter of a certain fighter plane in high-speed wind tunnel test[J]. Acta Aeronautica et Astronautica Sinica, 2012, 30(10): 1765-1771. (in Chinese) |

| [6] |

侯良学, 张戈, 刘南, 等. 基于风洞试验模型的跨声速颤振研究[J]. 振动与冲击, 2019, 38(13): 236-241.

HOU Liangxue, ZHANG Ge, LIU Nan, et al. Transonic flutter based on wind tunnel test model[J]. Journal of Vibration and Shock, 2019, 38(13): 236-241. (in Chinese) |

| [7] |

刘南, 易家宁, 王冬, 等. 平尾模型连续变速压颤振试验方法及数值计算研究[J]. 振动与冲击, 2021, 40(15): 11-17.

LIU Nan, YI Jianing, WANG Dong, et al. Continuous varying dynamic pressure wind tunnel test method and numerical calculation of flutter characteristics of horizontal tail model[J]. Journal of Vibration and Shock, 2021, 40(15): 11-17. (in Chinese) |

2. AVIC Aerodynamics Research Institute, Shenyang 110034, China;

3. Shanghai Electro-Mechanical Engineering Institute, Shanghai 201109, China