提高燃气涡轮的涡轮前温度,可显著提高涡轮的输出功率。但受燃气涡轮金属材料耐温性的限制,需要对涡轮热端部件进行有效冷却,以确保涡轮稳定工作。冲击冷却是利用高速气流冲刷被冷却表面,以达到高效换热的方法。冲击冷却具有局部换热系数大、工作原理简单等优点,特别适用于燃气涡轮导向叶片端壁外侧腔体内的冷却。为提高燃气涡轮导向叶片端壁外侧腔体内的冲击冷却效果,很多学者已对其换热特性和机理进行了研究。但受冲击腔形状、结构参数和操作参数的影响,腔体内的流动换热特性各不相同。因此对不同结构冲击腔内的冲击换热特性和机理展开研究,对于优化冲击冷却换热参数、提高换热效果,仍然是十分必要的。

Ortega等[1]研究发现凹形和凸形靶面的表面平均换热系数明显高于平板靶面,但在冲击射流的滞止区域,平板靶面换热优于凹形靶面。Haider等[2]研究了冲击孔直径对涡轮叶片前缘冲击冷却流动换热的影响,发现当冲击孔直径增大时,壁面换热系数减小。Harrington等[3]发现靶面曲率对流动和换热过程均无明显影响。Rim等[4]采用粒子图像测速仪和激光多普勒测速仪对冲击冷却过程进行监测,发现射流雷诺数Re对流场影响不大,射流核心区长度取决于喷嘴与冲击冷却表面的距离。Hamed等[5]采用数值模拟和试验结合的方法对冲击冷却过程进行研究,发现随着Re的增大和靶距与冲击孔直径比值的减小,冲击区努塞尔数Nu增大。Singh等[6]采用数值模拟与试验结合的方法分析了湍流圆形射流冲击冷却过程,发现靶面Nu随冲击孔到靶板的距离与冲击孔直径比值的减小而增大,其影响在射流冲击区更加显著。Li等[7]采用瞬态液晶测量技术对不同Re、孔间距、冲击靶距和孔倾角下的冲击换热系数进行了研究。刘海涌等[8]建立了近梯形内冷却通道的放大模型,对射流角度、横流和射流Re对靶面Nu的影响规律进行了研究。Du等[9]研究了槽缝射流对涡轮静叶端壁冷却性能的影响。Zhang等[10]对多孔冲击下复杂扰流柱结构的涡轮导叶空腔进行了数值研究。唐婵等[11]在相似理论指导下,用恒热流方法研究了封闭空间内单孔冲击局部换热系数,发现随着Re的增加,冲击换热系数也基本呈线性增加关系。此外,单孔冲击冷却的有效范围在4倍冲击孔直径范围内。李志等[12]对单孔射流的冲击流动与换热过程进行了数值模拟计算。结果表明,喷孔直径对冲击点处Nu的数值大小无明显影响;射流冲击高度H/D对Nu分布规律的影响明显而复杂。当H/D在3~5之间时,可在较大面积范围内获得较高的换热系数。

Sriromreun等[13]在不同靶板间距、凹坑直径、凹坑距离和射流Re等条件下,研究了射流冲击凹坑表面的换热特性,比较了射流冲击凹坑表面和平板表面的传热系数。研究结果表明,在一定条件下从凹坑表面获得的最高热增强因子比从平板中获得的热增强因子高5.5倍。蒋新伟等[14-15]对航空发动机进气道支板的带凹坑壁面通道内表面进行冲击换热试验研究,结果表明,在凹坑尾缘形成局部的换热高值区,凹坑壁面的换热要强于光滑壁面。在较大Re时,凹坑位置越靠近前缘,前缘的换热效果越强。当凹坑的排数增加,壁面的平均努塞尔数增大。Chen等[16]在冲击靶面和冲击孔面上增加V形肋条,强化了冲击系统的二次涡流结构,并通过数值模拟与试验研究了添加V形肋条后冲击区域的流动换热情况。Xie等[17]通过数值模拟与试验研究了添加圆弧凹槽与扰流柱结构的靶面的冲击换热特性。Huang等[18]研究发现将凹槽引入传热表面可以有效提升冲击冷却的换热性能。Tong等[19]研究了4种不同结构的冲击靶面,分别是光滑平面、带弧形肋条、带圆形扰流柱及带方形扰流柱的靶面。Zhou等[20]研究发现有效冷却区范围随射流孔直径的增大先增大后减小。

Lam等[21]模拟了不同射流Re、速度比和通道高度下射流冲击冷却系统的流动换热情况。结果表明,当Re和速度比增大、通道高度减小时,Nu和总熵产增大。Ries等[22]采用数值模拟的方法研究了湍流射流冲击45°倾斜壁面的近壁面传热过程与熵增机理。Shuja等[23]用控制体积法对一种封闭的层流旋转射流进行了数值模拟。结果表明,旋转射流能够降低冲击过程的熵增,增大速度会增大熵增。

目前已有的冲击冷却换热研究,大多以单一换热表面为研究对象,其换热影响因素和流场状况比较简单。当燃气涡轮导向叶片端壁腔体内各表面不规则时,各表面对气流的折返作用会导致腔体内的换热流场十分复杂。

凸台形冲击表面具有结构简单、易于加工,对冲击来流产生扰动并增强换热等优点。本文以燃气涡轮导向叶片端壁外侧具有凸台形换热表面的冲击腔为研究对象,采用数值模拟的方法,研究在不同冲击气流的雷诺数下,冲击靶距和凸台上表面宽度等参数对换热性能的影响,以便掌握凸台形表面冲击换热的影响因素和影响规律,为其设计和应用提供参考。此外,对凸台形表面冲击换热过程进行熵产分析,研究流动不可逆引起的熵产与换热引起的熵产的比值分布,对于探索不同参数下冲击换热的熵产成因以及优化冲击换热的结构与操作参数具有理论和实际指导作用。

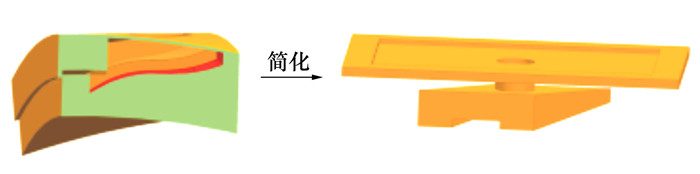

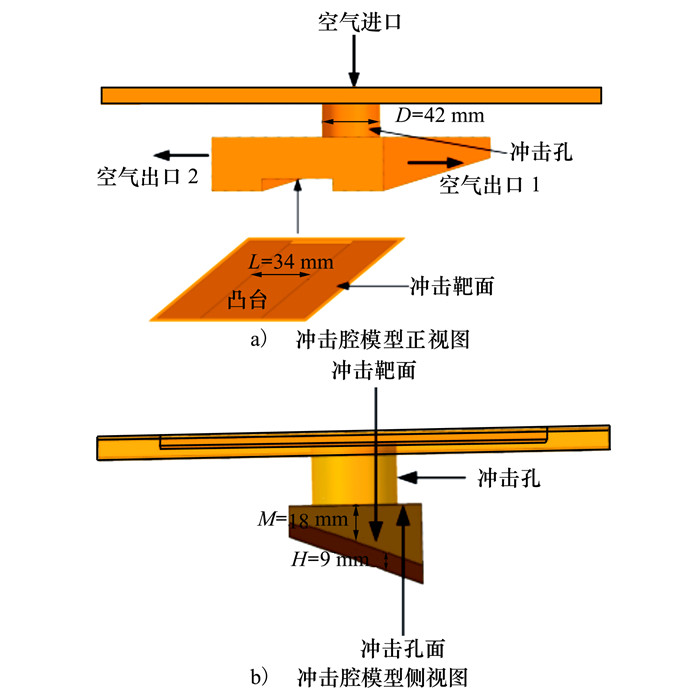

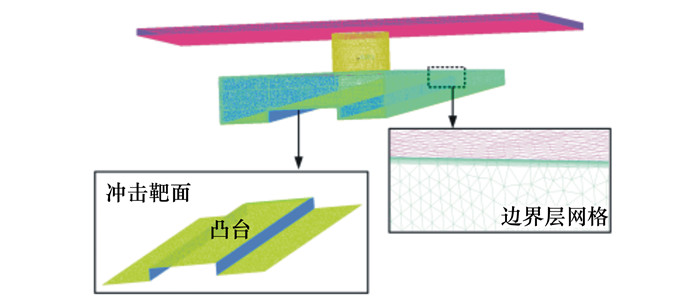

1 计算模型与方法 1.1 冲击腔模型在涡轮导叶的原始结构中,有圆角、曲面和凹槽,不便于进行模拟计算和试验,所以对原模型进行适当简化,得到模拟计算和试验所用的冲击腔模型,如图 1所示。模型简化前后的模拟计算结果相差约2.1%,说明用简化模型代替原模型进行研究是可行的。简化后的冲击腔几何模型如图 2所示。

|

| 图 1 涡轮导叶端壁腔体结构简化示意图 |

|

| 图 2 冲击腔模型图 |

冲击腔模型包括凸台形冲击靶面、冲击孔面、进气孔和出气道。计算模型只有1个冲击孔,孔径D=42 mm,凸台上表面宽L=34 mm,凸台上表面高H=9 mm,冲击靶距M=18 mm。

冲击靶面和冲击孔面结构不同,冲击气流在各表面有折返,流动换热相互影响。冷空气通过冲击孔进入冲击腔,大部分气流冲射在凸台的中心表面,少部分流体冲射在凸台两侧的下表面;同时气流被冲击孔面和腔体侧面反射,形成复杂的换热流场;换热后的气流从腔体两侧的出气道排出。

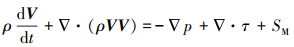

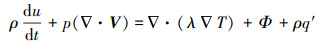

1.2 控制方程在本文数值模拟中,假设:①流动是稳态的;②流体介质是连续的;③流体是不可压缩的; ④能量方程中无源项。因此,在数值模拟中,不可压缩流体的控制方程简化后为:

质量守恒方程

|

(1) |

式中:∇为梯度算子;V为速度矢量,m/s。

动量守恒方程

|

(2) |

式中:ρ为流体密度,kg/m3;t为时间,s;p为静压,Pa;τ为黏性应力,N/m2;SM为动量源项,N/m3。

能量守恒方程

|

(3) |

式中:u为比内能,J/kg;λ为流体的导热系数,W/(m·K);T为温度,K;Φ为黏性耗散函数, W/m3;q′为热辐射或其他原因在单位时间内传入单位质量流体的热量,J/(kg·s)。

1.3 网格划分计算模型采用非结构化网格划分,对边界层网格进行加密处理。当网格数从450万增加到578万,热流密度变化约6.73%;当网格数从578万增加到636万,热流密度变化仅0.72%。综合考虑,选择模型网格数为578万,其网格划分如图 3所示。

|

| 图 3 网格划分示意图 |

本文研究的雷诺数范围处于湍流区,数值模拟采用Realizable k-ε模型,该模型在湍流区具有较高的计算精度。本计算中使用二阶迎风离散格式和Simple算法,其收敛速度较快;网格中边界层的增长率为1.2;压力、温度、热流密度收敛的残差标准均为1×10-5。

进口边界条件为质量流量进口,进口气流温度T0为300 K,近似为不可压缩理想气体;出口边界条件为压力出口;冲击靶面和冲击孔面采用恒定温度的方式进行加热,给定温度为340 K;其他壁面均为绝热、无滑移边界。

1.5 参数定义研究使用的参数公式为:

冲击射流雷诺数

|

(4) |

式中:ρa为空气密度,kg/m3;v为冲击孔入口空气射流速度,m/s;D为冲击孔直径,m;μ为空气动力黏度,Pa·s。

换热系数:

|

(5) |

式中:h为换热系数,W/(m2·K);q为换热表面热流密度,W/m2;Tw为壁面温度,K;T0为来流空气温度,K。

努塞尔数

|

(6) |

式中,λ为流体导热系数,W/(m·K)。

无量纲流动阻力

|

(7) |

式中:Δp为进、出口静压差,Pa;Dh为冲击通道水力直径,m;L为冲击通道长度,m。

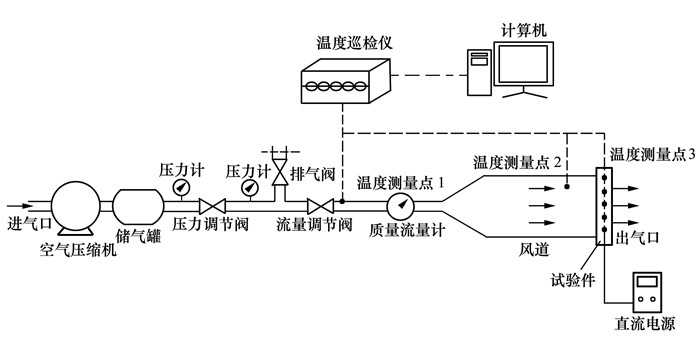

2 计算结果与分析 2.1 试验系统燃气涡轮导向叶片冲击换热特性试验系统由螺杆空气压缩机、储气罐、减压阀、流量调节阀、排气阀、直流电源、冲击换热试验件以及测量仪表组成,试验系统如图 4所示。其中,采用螺杆压缩机压缩空气;通过倾斜管压差计和压力数显表测量压力;采用K型热电偶与多通道温度巡检仪测量管路及冲击换热试验件腔体内的温度,温度测量范围为-200~260 ℃,测量精度为0.4%;采用一体式超声波质量流量计测量流量,其量程为10~100 m3/h,测量精度为1%。试验测量仪表的综合测量精度为3%。

|

| 图 4 试验系统示意图 |

为了便于制作试验模型,在常温下进行试验,本研究采用相似准则对涡轮导叶实际模型和参数进行了放大。将冲击射流进口温度和压力转化为常压和近常温300 K,将冲击靶面和冲击孔面壁温转化为340 K。为方便试验和模拟结果的对比,取模拟计算模型参数与试验模型参数一致。

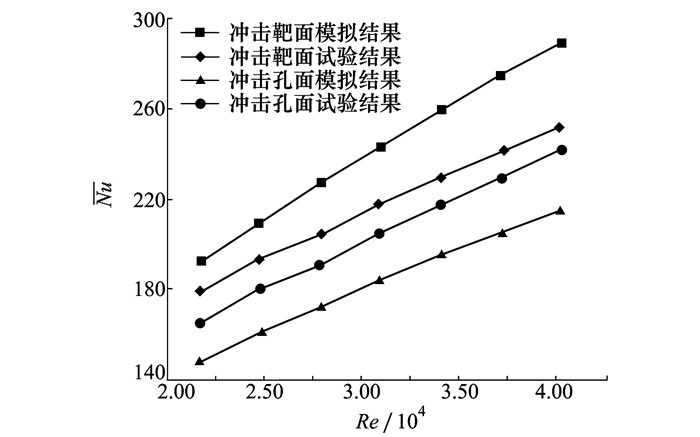

采用试验方法验证模拟计算方法的准确性,试验选取模型尺寸为D=42 mm,L=34 mm,H=9 mm,M=18 mm,试验Re范围为2.2×104~4.1×104。冲击靶面和冲击孔面的试验结果与模拟计算结果的对比如图 5所示。

|

| 图 5 模拟与试验的Nu结果对比 |

由图 5可见,冲击靶面Nu的数值模拟结果高于试验结果,这是因为数值模拟计算本身存在一定误差,而试验测量和试验过程的热损失也会导致一定的误差,两者共同作用导致上述结果。图 5中,冲击孔面Nu的数值模拟结果低于试验结果,这是因为冲击换热过程中气流先在冲击靶面上换热,然后再折返到冲击孔面换热。数值模拟计算所得冲击靶面上的Nu比试验结果高,意味着模拟计算中靶面上的冲击换热比试验情况更强烈,离开靶面的气流在冲击腔内的流动就更加紊乱,能量耗散增大,折返达到冲击孔面的气流速度则相对较低,导致冲击孔面的换热较差,因此冲击孔面Nu的模拟结果低于试验结果。

在相同条件下,模拟与试验结果的平均误差均在12.8%内,在工程计算的精度要求范围内,可以认为模拟计算方法基本正确。

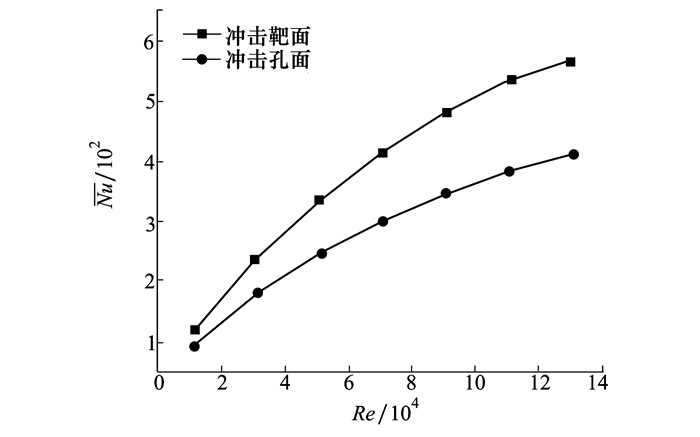

2.3 冲击射流雷诺数的影响图 6是D=42 mm,L=34 mm,H=9 mm,M=18 mm时,Re在1×104~1.3×105内,冲击靶面和冲击孔面Nu的模拟计算结果。

|

| 图 6 不同Re下冲击靶面和冲击孔面的Nu |

由图 6可以看出,冲击靶面和冲击孔面Nu随Re的增大而增大;相同Re下,冲击靶面Nu比冲击孔面Nu大。Re增大,冲击射流速度增大,冲击越剧烈,冲击靶面换热增强,其Nu相应增大;同时,冲击射流到达靶面速度越大,折回至冲击孔面的冷却气流越多,速度越大,导致冲击孔面换热增强,其Nu相应增大。

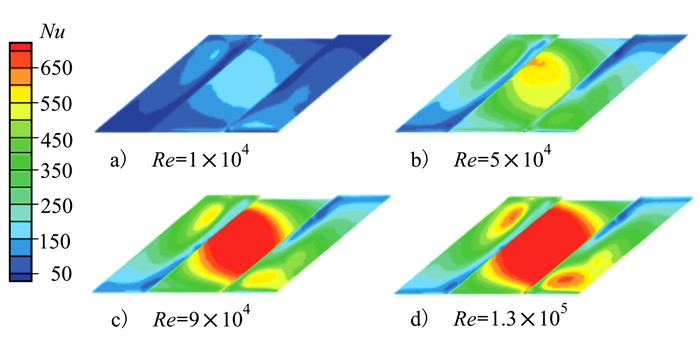

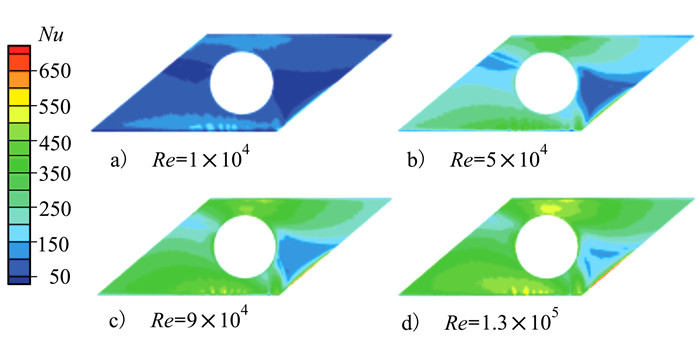

图 7和图 8是D=42 mm,L=34 mm,H=9 mm,M=18 mm时,不同Re下,冲击靶面和冲击孔面Nu云图。

|

| 图 7 不同Re下冲击靶面的Nu云图 |

|

| 图 8 不同Re下冲击孔面的Nu云图 |

由图 7可见,冲击孔正对的冲击靶面区域Nu最高,边缘区域和凸台两侧下表面Nu较低,换热效果较差,容易产生局部烧蚀。由图 8可知,冲击孔面由于受到多股从冲击靶面折回气流冲击,孔面的换热情况较复杂。其中冲击孔附近区域Nu相对较高,这是因为此区域的冲击射流处于自由射流区的开始处,速度最大,换热效果好。冲击孔左右两边均出现换热较差的区域,这是因为折回气流在此处形成滞止区,该区域内气流流动较差,换热不佳。

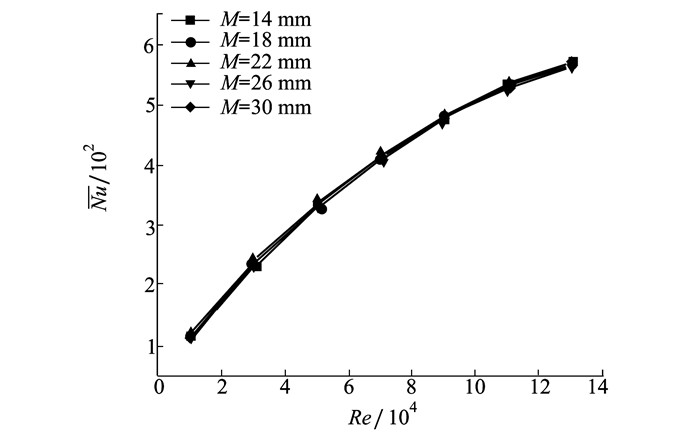

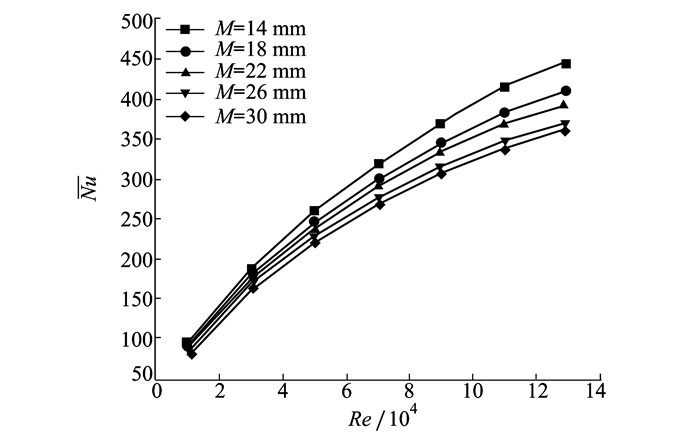

2.4 冲击靶距的影响为了方便研究,不受涡轮导叶的实际空间尺寸限制,本文选择放大后冲击靶距作为研究参数,其范围是14~30 mm。图 9是冲击靶距M=14, 18, 22, 26, 30 mm时,Re在1×104~1.3×105内,冲击靶面Nu的模拟计算结果。

|

| 图 9 不同冲击靶距下冲击靶面的Nu |

从图 9可以看出,Re一定时,冲击靶面Nu相差不大。其中M=14 mm时,冲击靶面Nu最大,相对于M=30 mm时,冲击靶面Nu提升了约1.3%。这是因为冲击靶距减小,冲击射流到达冲击靶面的速度增大,冲击靶面的冲击换热增强,表面Nu相应增大。

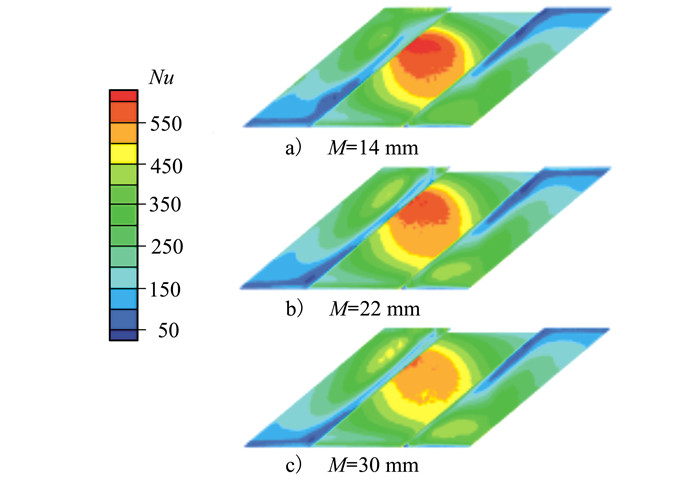

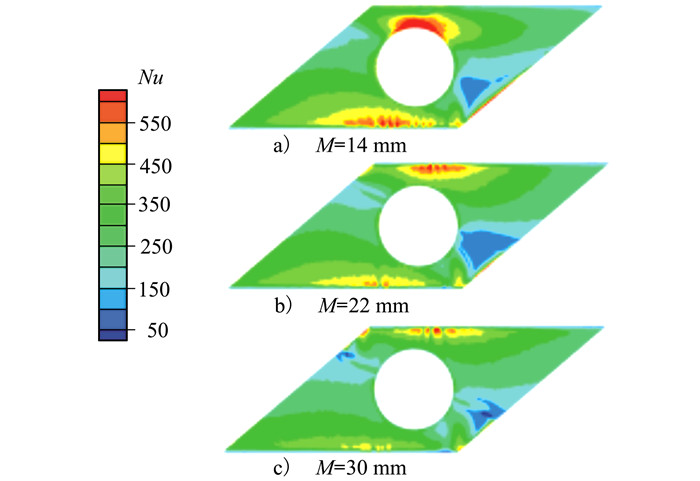

图 10是Re=5×104时,不同冲击靶距下的冲击靶面Nu云图。由图 10可知,冲击靶面的核心换热区并未随靶距变化发生剧烈变化,因为冲击冷却的驻点区位置没有随冲击靶距的增大发生改变。但在自由射流区,冲击射流受到剪切力的作用,导致冲击射流的宽度越大,冲击冷却的驻点区范围越大。所以冲击靶距越大,冲击靶面的换热更均匀。当M=14 mm时,冲击靶面最大Nu为687.4,最小Nu为3.3,即局部区域可能发生烧蚀现象。此外,腔体边界区域以及凸台边界区域Nu较小,温度相对较高,这些部位是可能产生烧蚀的部位。

|

| 图 10 Re=5×104时不同冲击靶距下冲击靶面的Nu云图 |

图 11是冲击靶距M=14,18,22, 26, 30 mm时,Re在1×104~1.3×105内,冲击孔面Nu模拟计算结果。

|

| 图 11 不同冲击靶距下冲击孔面的Nu |

从图 11可以看出,Re一定时,冲击孔面Nu随冲击靶距的增大而减小。所研究的5种冲击靶距中,当M=14 mm时,冲击孔面Nu最大。M=14, 18, 22, 26 mm相对于M=30 mm时,冲击孔面Nu分别提高了约19.1%,12.1%,8.9%和3.1%。分析可得,减小冲击靶距,由冲击靶面折返到达冲击孔面的射流速度增大,同时气流量增多,导致冲击孔面换热增强,Nu增大。

图 12是Re=5×104时,不同冲击靶距下的冲击孔面Nu云图。由图可知,冲击孔附近区域Nu相对较高,换热效果好。冲击孔左右两侧滞止区流动换热差,温度相对较高,可能产生局部烧蚀。冲击靶距越大,孔面换热越均匀。

|

| 图 12 Re=5×104时不同冲击靶距下冲击孔面的Nu云图 |

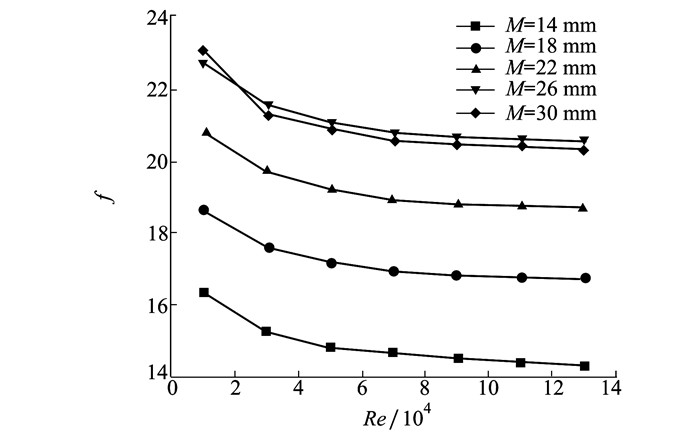

强化传热的同时伴随着压力损失,所以在提高换热效果的同时还需考虑压力损失。图 13是不同冲击靶距下冲击腔的无量纲流动阻力对比。

|

| 图 13 不同冲击靶距下冲击腔的无量纲流动阻力 |

从图中可以看出,冲击腔流动阻力随雷诺数增大而减小;冲击靶距越大,流动阻力越大,但图中出现了M=30 mm的冲击腔流动阻力小于M=26 mm的情况。其中,M=14 mm时压力损失最小,M=18, 22, 26, 30 mm相对于M=14 mm时,冲击腔流动阻力分别增大了约15.8%,29.5%,42.4%和41.3%。这是因为冲击靶距较小时,射流到达凸台的流动路径较短,射流流动过程中所受阻力较小。当冲击靶距增大到30 mm后,与冲击靶距26 mm相比,阻力反而略有降低,这是因为射流路径增大到一定程度后,气流速度有所降低,气流阻力也随之降低。综合换热效果和压力损失两方面的因素,选择冲击靶距14 mm为宜。

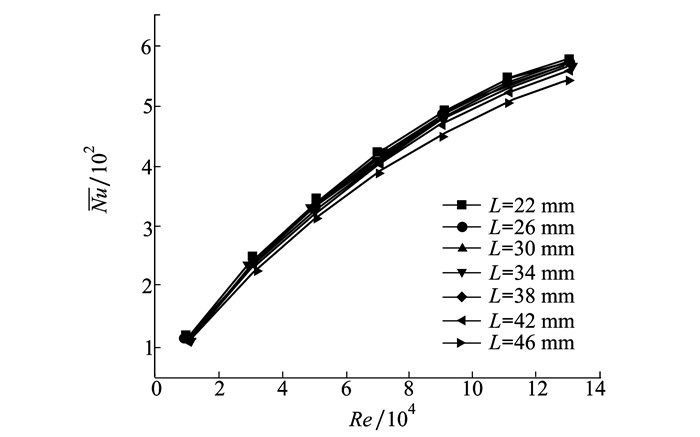

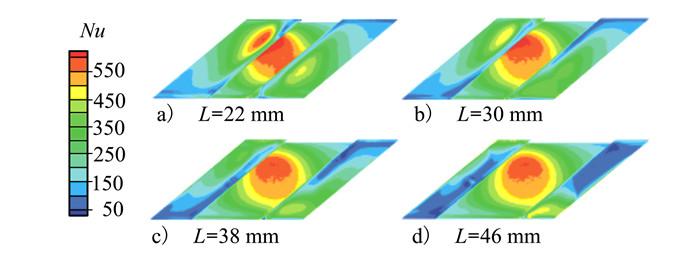

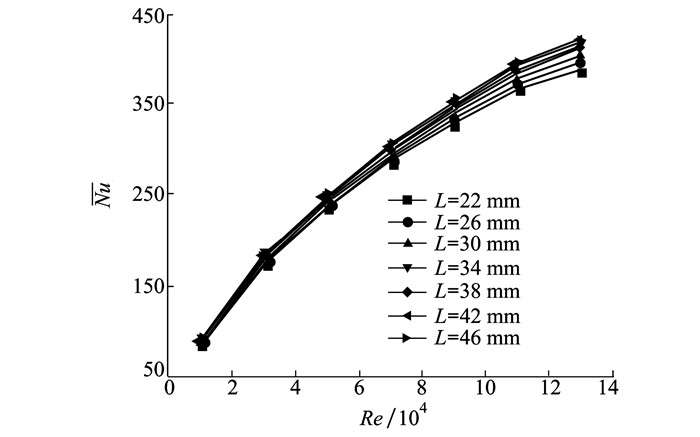

2.5 凸台上表面宽度的影响为了方便研究,不受实际冲击靶面尺寸的限制,本文选择放大后凸台上表面宽度的研究范围为22~46 mm。图 14是凸台上表面宽度L=22,26,30,34,38,42, 46 mm时,Re在1×104~1.3×105内,冲击靶面Nu的模拟计算结果。

|

| 图 14 不同凸台上表面宽度下冲击靶面的Nu |

由图 14可见,当L=22~46 mm时,Re一定时,冲击靶面Nu随凸台上表面宽度的增大而减小。所研究的7种凸台上表面宽度中,当L=22 mm时,冲击靶面Nu最大;凸台上表面宽度L=22,26,30,34,38,42 mm相对于L=46 mm时,冲击靶面Nu提升了约6.7%,5.0%,4.4%,3.5%,2.9%和2.8%。由此可见,冲击靶面Nu随凸台上表面宽度的变化不大。随着Re的增大,冲击靶面Nu区别明显。单孔射流会在冲击腔内部形成2个方向相反的涡旋,当Re一定时,凸台上表面宽度的增大会减弱涡旋对冲击靶面换热的影响,射流在整个冲击靶面上的影响范围相对较小,射流撞击凸台两侧下表面时速度减小,导致冲击靶面上边缘的Nu减小。

图 15是Re=5×104时,不同凸台上表面宽度下的冲击靶面Nu云图。由图 15可知,凸台上表面换热较好,凸台两侧下表面换热较差;凸台上表面越窄,冲击靶面换热越均匀;当上表面变宽时,冲击靶面上换热较差的区域明显增大。当L=46 mm时,冲击靶面最大Nu为901.5,最小Nu为5.4,即Nu较小的局部区域可能发生烧蚀现象。

|

| 图 15 Re=5×104时不同凸台上表面宽度下冲击靶面的Nu云图 |

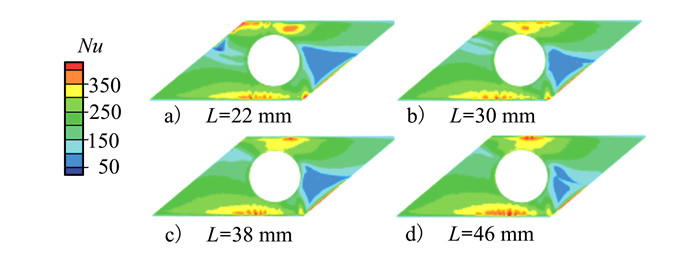

图 16是凸台上表面宽度L=22,26,30,34,38,42,46 mm时,Re在1×104~1.3×105内,冲击孔面Nu的模拟计算结果。

|

| 图 16 不同凸台上表面宽度下冲击孔面的Nu |

由图 16可见,当L=22~46 mm时,Re一定时,冲击孔面Nu随凸台上表面宽度的增大而增大。所研究的7种凸台上表面宽度中,当L=46 mm时,冲击靶面Nu最大;凸台上表面宽度L=22,26,30,34,38, 42 mm相对于L=46 mm时,冲击孔面Nu降低了约1.4%,2.9%,4.1%,4.3%,5.9%和6.1%。当射流冲击凸台形冲击靶面时,射流在冲击腔内部形成一对方向相反的涡旋,较宽的上表面会提高涡旋对冲击孔面的影响,流体撞击冲击孔面时速度增大,强化换热,孔面Nu相应增强。

图 17是Re=5×104时,不同凸台上表面宽度下的冲击孔面Nu云图。由图 17可知,凸台上表面所对应的冲击孔面区域换热较好,凸台两侧下表面所对应的冲击孔面区域换热较差。随着上表面变宽,其所对应的冲击孔面区域换热效果显著增强。

|

| 图 17 Re=5×104时不同凸台上表面宽度下冲击孔面的Nu云图 |

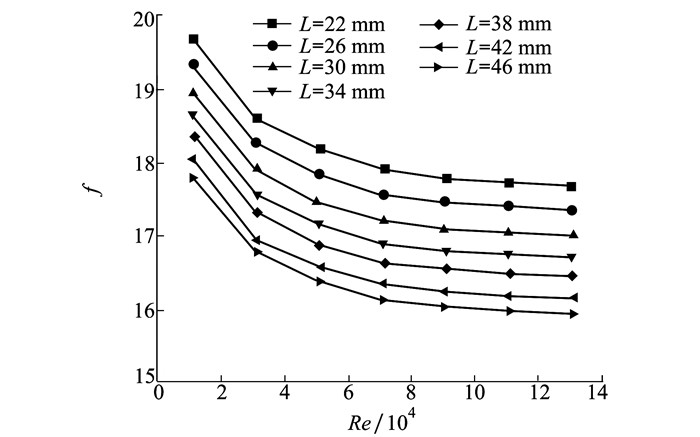

图 18是不同凸台上表面宽度下冲击腔的无量纲流动阻力对比。从图中可以看出,凸台上表面宽度越大,流动阻力越小。L=46 mm时压力损失最小,L=22,26,30,34,38, 42 mm相对于L=46 mm时,冲击腔流动阻力分别增大了约11.1%,8.8%,6.6%,4.8%,3.2%和1.2%。冲击射流正对凸台中间部位,凸台上表面与两侧表面之间有高度差,高度差会对冲击流动产生扰动,生成阻力。凸台上表面宽度越大,落入两侧面的气流占比越少,因此总阻力越小。

|

| 图 18 不同凸台上表面宽度下冲击腔的无量纲流动阻力 |

L=30 mm时,冲击靶面Nu比L=46 mm增加了约4.4%;冲击孔面Nu比L=46 mm降低了约4.1%;冲击腔流动阻力比L=46 mm增加了6.6%。冲击孔面上的换热增强,孔面Nu相应增强。综合换热效果和压力损失,可以选择凸台上表面宽度为30 mm。

2.6 冲击冷却换热过程熵增分析冲击冷却换热过程是不可逆过程,在该过程中气流会产生熵增。由于冲击气流的压力接近常压,而且冲击换热过程进行的很快,冲击冷却换热过程的熵增ΔS可以采用理想气体绝热过程的熵增表达式进行计算,其计算式如(8)式所示

|

(8) |

式中:Cp为比定压热容,J/(kg·K);γ为比热比,对于空气可取1.3;pref为参考压力,可取空气的进口总压,Pa;Tref为参考温度,可取空气的进口总温,K;p为流场内任一点的气体压力,Pa;T为流场内任一点的气体温度,K。

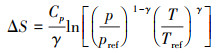

图 19是Re=5×104,D=42 mm,L=34 mm,H=9 mm和M=18 mm时,冲击靶面Nu分布云图、靶面附近流线图和靶面熵增云图。

|

| 图 19 Re=5×104时冲击靶面Nu云图、靶面附近流线图和靶面熵增云图 |

冲击冷却过程的总熵增主要来源于流动过程中因黏性耗散产生的熵产Sg, f以及换热过程产生的熵流Sg, h。在冲击靶面的核心换热区,Nu较大,即气流与靶面的换热较强,因此冷却气流在该区域的熵流较大,但该区域气流速度较快,涡旋较少,气流因黏性耗散产生的熵产较小,故总熵增并不大;在换热较弱的边缘区域,Nu较小,相应地熵流也较小,但这些区域的流动较为复杂,存在多处涡旋,导致气速降低,熵产较大,总熵增也较大;在冲击靶面核心区域的外围与边缘区域之间,属于核心区与边缘区的过渡区域,黏性耗散产生的熵产与换热产生的熵流占比情况复杂。若采用表示熵流与总熵增之比的Bejan数

本文采用数值模拟的方法,研究了燃气涡轮导向叶片端壁外侧腔体内凸台形表面的冲击冷却换热特性,并对换热过程的熵增进行分析。在Re=1×104~1.3×105内,得到了冲击射流雷诺数、冲击靶距、凸台上表面宽度对冲击冷却换热的影响规律。研究结论如下:

1) 随着Re的增大,冲击靶面Nu与冲击孔面Nu增大,冲击靶面Nu大于冲击孔面Nu;

2) 当Re一定时,增大冲击靶距M,冲击靶面Nu和冲击孔面Nu减小,冲击腔流动阻力增大;增大冲击靶距,冲击靶面上冲击冷却范围增大,换热更加均匀;

3) 当Re一定时,增大凸台上表面宽度L,冲击靶面Nu减小,冲击孔面Nu增大,冲击腔流动阻力减小;射流对冲击靶面的影响范围相对降低,冲击靶面上换热较差区域明显增大。凸台上表面换热较好,凸台两侧下表面换热较差;

4) 冲击冷却过程的熵增主要来源于流动过程中因黏性耗散产生的熵产以及换热产生的熵流,流动涡旋区的熵产是熵增的主要原因。

本文的研究结论可为优化凸台形冲击腔的结构参数及操作参数,提高其冲击换热效果提供依据和参考。

| [1] | ORTEGA-CASANOVA J, GRANADOS-ORTIZ F J. Numerical simulation of the heat transfer from a heated plate with surface variations to an impinging jet[J]. International Journal of Heat and Mass Transfer, 2014, 76: 128-143. DOI:10.1016/j.ijheatmasstransfer.2014.04.022 |

| [2] | HAIDER S A, YAN X T. Jet diameter effect on impingement jet cooling on the leading edge of a turbine blade[C]//54th AIAA Aerospace Sciences Meeting, 2016 |

| [3] | HARRINGTON J, HOSSAIN J, WANG W, et al. Effect of target wall curvature on heat transfer and pressure loss from jet array impingement[J]. Journal of Turbomachinery, 2017, 139(5): 051004. DOI:10.1115/1.4035160 |

| [4] | RIM Ben Kalifa, SABRA Hablib, NEJLA Mahjoub Saïd, et al. Parametric analysis of a round jet impingement on a heated plate[J]. International Journal of Heat and Fluid Flow, 2016, 57: 11-23. DOI:10.1016/j.ijheatfluidflow.2015.11.005 |

| [5] | HAMED Shariatmadar, SHAHAB Mousavian, MOHAMMADKAZEM Sadoughi, et al. Experimental and numerical study on heat transfer characteristics of various geometrical arrangement of impinging jet arrays[J]. International Journal of Thermal Sciences, 2016, 102: 26-38. DOI:10.1016/j.ijthermalsci.2015.11.007 |

| [6] | SINGH Dushyant, PREMACHANDRAN B, KOHLI Sangeeta. Experimental and numerical investigation of jet impingement cooling of a circular cylinder[J]. International Journal of Heat and Mass Transfer, 2013, 60: 672-688. DOI:10.1016/j.ijheatmasstransfer.2013.01.008 |

| [7] | LI W, XU M, REN J, et al. Experimental investigation of local and average heat transfer coefficients under an inline impinging jet array, including jets with low impingement distance and inclined angle[J]. Journal of Heat Transfer, 2017, 139(1): 012201. DOI:10.1115/1.4034165 |

| [8] |

刘海涌, 刘存良, 武文明, 等. 斜射流梯形腔内靶面的冲击冷却换热特性实验研究[J]. 推进技术, 2014, 35(3): 384-391.

LIU Haiyong, LIU Cunliang, WU Wenming, et al. Experimental investigation on heat transfer characteristics on target wall in a trapezoid duct with incline impingement jets[J]. Journal of Propulsion Technology, 2014, 35(3): 384-391. (in Chinese) |

| [9] | DU Kun, LI Jun, YAN Xin. Effect of the slot jet impingement on the cooling performance of the vane endwall[J]. Journal of Xi'an Jiaotong University, 2015, 49(1): 21-26. |

| [10] | ZHANG L, CAO G, FENG K, et al. Improvement of multi-hole airflow impingement on flow and heat transfer characteristics inside a turbine vane cavity[J]. Applied Sciences, 2021, 11(21): 1-20. |

| [11] |

唐婵, 张靖周, 谭晓茗, 等. 带集气腔的脉冲射流冲击换热实验和数值研究[J]. 航空动力学报, 2019, 34(6): 1334-1343.

TANG Chan, ZHANG Jingzhou, TAN Xiaoming, et al. Experimental and numerical study on pulsed-jet impingement heat transfer with an additional collection chamber[J]. Journal of Aerospace Power, 2019, 34(6): 1334-1343. (in Chinese) |

| [12] |

李志, 豆瑞锋, 温治, 等. 单孔射流冲击流动与换热过程的数值模拟[J]. 工业炉, 2011, 33(4): 1-7.

LI Zhi, DOU Ruifeng, WEN Zhi, et al. Numerical simulation of single-nozzle jet impinging flow and heat transfer process[J]. Industrial Furnace, 2011, 33(4): 1-7. (in Chinese) DOI:10.3969/j.issn.1001-6988.2011.04.001 |

| [13] | SRIROMREUN Parkpoom, SRIROMREUN Paranee. A numerical and experimental investigation of dimple effects on heat transfer enhancement with impinging jets[J]. Energies, 2019, 12(5): 1-16. |

| [14] |

蒋新伟, 许卫疆, 朱惠人. 冲击射流在凹坑壁面通道内的换热特性研究[J]. 工程热物理学报, 2016, 37(12): 2638-2644.

JIANG Xinwei, XU Weijiang, ZHU Huiren. Study of heat transfer characteristics in a dimpled wall channel with impingement jets[J]. Journal of Engineering Thermophysics, 2016, 37(12): 2638-2644. (in Chinese) |

| [15] |

蒋新伟, 许卫疆, 朱惠人. 带凹坑楔形通道内射流冲击换热特性实验[J]. 航空动力学报, 2017, 32(12): 2981-2987.

JIANG Xinwei, XU Weijiang, ZHU Huiren. Experiment of impingement heat transfer characteristics in dimpled wedge channel[J]. Journal of Aerospace Power, 2017, 32(12): 2981-2987. (in Chinese) |

| [16] | CHEN L, BRAKMANN R G A, WEIGAND B, et al. Experimental and numerical heat transfer investigation of an impingement jet array with V-ribs on the target plate and on the impingement plate[J]. International Journal of Heat and Fluid Flow, 2017, 68: 126-138. DOI:10.1016/j.ijheatfluidflow.2017.09.005 |

| [17] | XIE Y, SHI D, SHEN Z. Experimental and numerical investigation of heat transfer and friction performance for turbine blade tip cap with combined pin-fin-dimple/protrusion structure[J]. International Journal of Heat and Mass Transfer, 2017, 104: 1120-1134. DOI:10.1016/j.ijheatmasstransfer.2016.09.032 |

| [18] | HUANG X, YANG W, MING T, et al. Heat transfer enhancement on a microchannel heat sink with impinging jets and dimples[J]. International Journal of Heat and Mass Transfer, 2017, 112: 113-124. DOI:10.1016/j.ijheatmasstransfer.2017.04.078 |

| [19] | TONG F, GOU W, ZHAO Z, et al. Numerical investigation of impingement heat transfer on smooth and roughened surfaces in a high-pressure turbine inner casing[J]. International Journal of Thermal Sciences, 2020, 149: 106186. DOI:10.1016/j.ijthermalsci.2019.106186 |

| [20] | ZHOU J, WANG X, LI J. Influences of effusion hole diameter on impingement/effusion cooling performance at turbine blade leading edge[J]. International Journal of Heat and Mass Transfer, 2019, 134: 1101-1118. DOI:10.1016/j.ijheatmasstransfer.2019.02.054 |

| [21] | LAM P, PRAKASH K A. A numerical investigation and design optimization of impingement cooling system with an array of air jets[J]. International Journal of Heat and Mass Transfer, 2017, 108: 880-900. DOI:10.1016/j.ijheatmasstransfer.2016.12.017 |

| [22] | RIES F, LI Y, KLINGENBERG D, et al. Near-wall thermal processes in an inclined impinging jet: analysis of heat transport and entropy generation mechanisms[J]. Energies, 2018, 11(6): 1-23. |

| [23] | SHUJA S Z, YILBAS B S, BUDAIR M O. Investigation into a confined laminar swirling jet and entropy production[J]. International Journal of Numerical Methods for Heat and Fluid Flow, 2002, 12(7): 870-877. DOI:10.1108/09615530210443070 |

| [24] | NATALINI G, SCIUBBA E. Minimization of the local rates of entropy production in the design of air-cooled gas turbine blades[J]. Journal of Engineering for Gas Turbines & Power, 1999, 121(3): 466-475. |