2. 西北工业大学 航空发动机高性能制造工业和信息化部重点实验室, 陕西 西安 710072;

3. 四川大学 空天科学与工程学院, 四川 成都 610065

镍基单晶高温合金具有良好的高温力学性能, 可以显著提高航空发动机热端部件的工作温度并提高发动机效率, 已成为航空发动机涡轮叶片的主要材料之一[1-2]。榫齿作为涡轮叶片和轮盘连接结构, 对复杂的形面轮廓加工精度较高。同时在载荷作用下榫齿疲劳源常出现在加工表面损伤区, 通过优化榫齿成形方法和工艺提高榫齿成形表面完整性, 降低加工表面损伤可有效减少服役过程中应力集中, 提高其服役寿命[3]。为满足榫齿制造精度要求, 榫齿成形制造由铣削、拉削、电解磨削发展为缓进成形磨削[4-5]; 缓进磨削采用金刚石修整轮将榫齿轮廓修印在砂轮工作面上, 并采用修整-磨削-磨损补偿为一体的工艺, 既能保证成形榫齿轮廓精度, 又能保证高效磨削下成形表面质量[6]。然而工程中发现缓进磨削工艺参数对磨削表面完整性具有重要影响, 因此研究缓进磨削工艺参数对单晶高温合金表面完整性影响规律, 对指导涡轮叶片榫齿缓进成形磨削工艺、提高榫齿成形磨削加工表面完整性具有重要意义。

针对镍基单晶高温合金磨削表面完整性研究方面, Ding等[7]研究了钎焊CBN砂轮缓进磨削镍基铸造高温合金K424磨削表面完整性, 当工艺参数组合为vs=22.5 m/s, vw=0.1 m/min, ap=0.2 mm时, 表面质量较好。Li等[8]研究了3种砂轮磨削钛基复合材料的磨削力、磨削温度、表面硬度及残余应力, 结果表明微晶刚玉砂轮磨削性能优于铬刚玉和白刚玉砂轮, 而且磨削深度对表面硬度和残余应力的影响较大。Cai等[9]基于正交实验研究了DD5磨削表面质量, 结果表明砂轮线速度对表面粗糙度影响最大、进给速度次之, 磨削深度影响最小; 并基于实验结果优选了最佳工艺参数, 该参数下磨削亚表面γ相和γ'相严重扭曲, 塑性变形深度约2 μm, 在磨削表面与塑性变形层之间存在约0.5 μm的加工硬化层。傅玉灿等[6]使用电镀成型CBN砂轮高效深切磨削定向凝固镍基高温合金DZl25叶片榫齿, 工件表面磨削纹理清晰但未发现皱叠及犁沟两侧翻起等现象, 磨削表面金相显微组织无变化, 未发现相变、撕裂及晶粒扭曲现象, 工件表层加工硬化程度为7.7%~19.0%, 深度为40 μm。蔡明等[10]采用单因素实验研究镍基高温合金单晶DD5平面槽磨削工艺, 结果表明砂轮线速度对磨削表面粗糙度影响最大; 随着砂轮线速度的增大, 表面粗糙度不断减小; 随着磨削深度和进给速度的增大, 表面粗糙度不断增大。实验参数范围内的最优工艺参数组合为砂轮线速度为30 m/s, 磨削深度为20 μm, 进给速度为0.2 m/min。磨削亚表面出现了塑性变形层和加工硬化层。顾玉栊[11]基于叶片榫头结构研究了DD6镍基单晶高温合金成形磨削表面质量, 对比榫头凸弧与凹弧齿区发现相同磨削用量下凹弧区域表面纹理较清晰, 表面质量相对较好。Bhaduri等[12]研究了超声辅助缓进磨削铬镍铁合金718, 结果表明使用超声波辅助可以减小磨削力和工件表面粗糙度, 超声辅助磨削表面犁耕明显。Hood等[13]使用单层电镀金刚石砂轮缓进磨削γ-TiAl金属合金, 结果表明粗加工时, 磨削表面出现硬化层, 硬化层深度达到100 μm; 精加工未出现加工硬化现象。Rabiey等[14]研究了DIN 100Cr6磨削加工表面微观组织和残余应力, 结果表明残余应力与磨削工艺参数和材料去除率有关, 也和砂轮的表面形貌有关, 增加材料去除率的同时残余应力也会增大, 沿磨削方向上的残余应力的拉应力更强。综上所述, 国内外学者针对不同高温合金进行了不同工艺状态磨削表面研究, 为高温合金磨削工艺提供了不同工况的推荐工艺参数, 然而针对DD5镍基单晶高温合金榫齿磨削工艺不同工况需求的工艺及表面完整性评估仍有待进一步讨论和分析。

单晶高温合金缓进磨削工艺有以下特点:①缓进给磨削切深大、磨削弧长、润滑冷却状态复杂; ②砂轮磨粒的形状、尺寸、空间位姿等都呈高斯分布; ③此外镍基单晶高温合金晶体学各向异性, 未变形磨屑不同晶向的变形与塑性流动差异。上述因素都给单晶高温合金磨削表面完整性研究带来巨大挑战。本文基于第二代单晶高温合金DD5缓进磨削工艺, 通过正交实验探索磨削工艺参数对磨削表面完整性的影响规律, 揭示表面完整性形成机理, 构建其与工艺参数的模型并优化加工工艺。建立工艺参数与表面完整性状态的映射关系, 获取不同工况需求下的磨削工艺参数及表面完整性状态, 为缓进磨削工艺在单晶涡轮叶片榫齿成形工程应用提供理论指导。

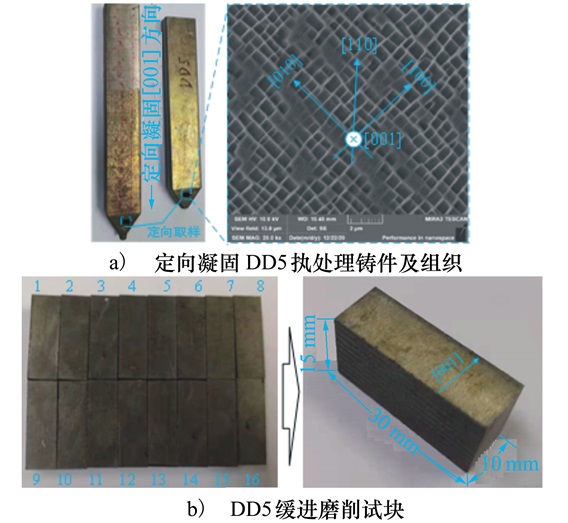

1 实验方案 1.1 实验材料实验选用第二代镍基单晶高温合金DD5材料, 其化学成分如表 1所示。在真空感应定向凝固炉中重熔合金、浇注并定向凝固获得DD5合金单晶铸件。对铸态DD5进行固溶处理和时效处理, 然后采用X射线法测定其晶粒取向, 选用[001]结晶取向与主应力轴的偏离度小于10°的铸件为合格坯料, 其截面尺寸约30 mm×15 mm; 垂直于定向凝固方向切取DD5单晶材料并制备金相试样, γ'相组织立方化程度较高, 分割γ'相的γ通道呈规则的正方形, 其铸件及组织如图 1a)所示。

| 成分 | Co | Cr | Al | W | Mo | Ta | Hf | Re | Ni |

| 质量分数 | 8.5~9.5 | 5.0~9.0 | 5.2~8.2 | 7.0~9.0 | 1.0~2.5 | 5.0~8.5 | 0.05~0.15 | 1.6~4.4 | Bal |

|

| 图 1 磨削实验材料 |

采用慢走丝线切割将标准热处理后的DD5铸件沿定向凝固方向每隔10 mm定向切割, 分割后试件尺寸约30 mm×10 mm×15 mm, 磨削试块如图 1b)所示。

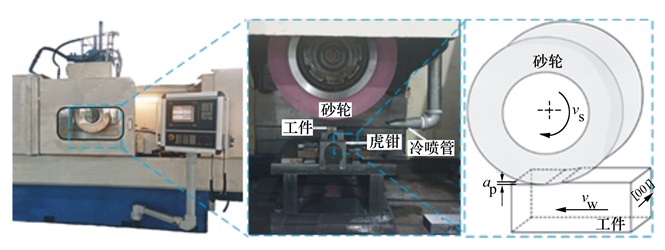

1.2 试验条件实验设备为德国ELB-SCHLIFF的BC15缓进磨床, 采用白刚玉和铬刚玉混合磨料砂轮; 实验过程中使用金刚石滚轮修整砂轮工作面, 修整速率为0.000 1 mm/r; 并采用Castrol Syntilo水基乳化液冷却。为了排除DD5材料各向异性引起磨削性能及成形表面完整性差异, 根据涡轮叶片精密铸造及定向凝固过程, 以涡轮叶片榫齿和缘板的缓进磨削加工工艺规范为依据, 即磨削平面选择(010)晶面, 磨削进给方向垂直于[001](取向定向凝固的方向)方向, 实验设备与磨削方案如图 2所示。

|

| 图 2 实验设备与磨削方案 |

为研究不同磨削工艺参数(砂轮线速度vs、工件进给速度vw和磨削深度ap)对磨削表面完整性的影响, 开展三因素四水平正交实验, 实验参数如表 2所示。

| 磨削工艺参数 | 参数水平 | |||

| vs/(m·s-1) | 15 | 20 | 25 | 30 |

| vw/(mm·min-1) | 120 | 150 | 180 | 210 |

| ap/mm | 0.1 | 0.3 | 0.5 | 0.7 |

使用TR240表面粗糙度测试仪测量表面粗糙度; 使用Marsurf XT20测试分析仪系统检测三维形貌; 使用alicona全自动刀具扫描仪观察表面纹理; 使用FEM-800显微硬度测试仪测量表面硬度; 采用切割、镶样、研抛、腐蚀、洗涤等方法制备试样, 利用VEGA3 LMU扫描电镜观察试件沿磨削方向截面微观组织。

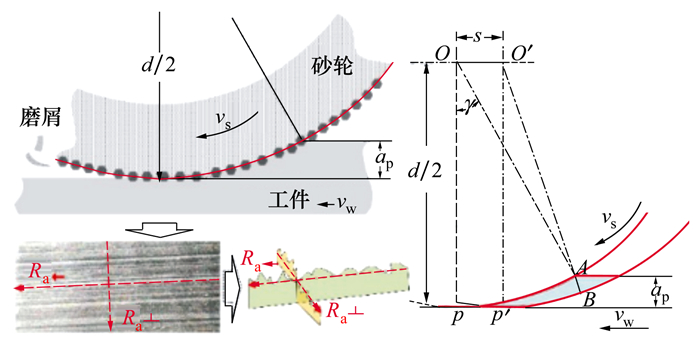

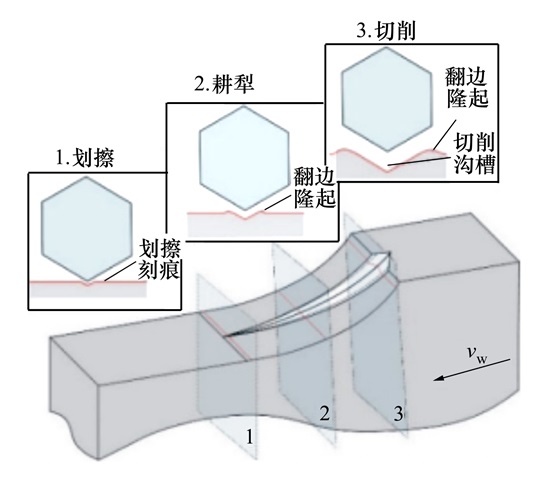

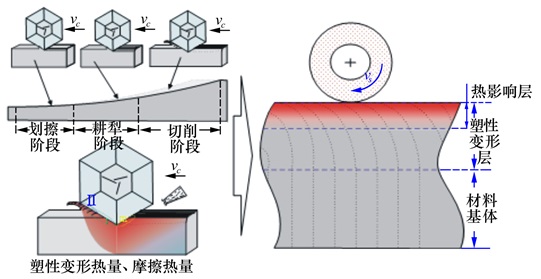

2 DD5缓进磨削表面完整性分析 2.1 DD5缓进磨削表面粗糙度分析磨削表面粗糙度直接影响零件的使用性能和疲劳寿命, DD5缓进给磨削加工过程中, 磨粒从磨削弧入口开始与毛坯干涉并开始切削, 在靠近磨削弧出口处出现耕犁、划擦, 并在磨削表面形成磨削纹理, 其磨粒作用示意图如图 3所示。因此, 磨削表面粗糙度、形貌、纹理与砂轮磨粒形状、尺寸、分布密度等直接相关, 磨削表面状态是多个磨粒交互划擦、耕犁作用下的结果。由于磨粒沿着磨削方向运动, 在磨削表面形成沿磨削方向的耕犁纹理, 同时耕犁纹理两侧形成隆起的塑性变形材料,在后续磨粒挤压作用下出现黏着涂附效果。

|

| 图 3 磨削成形过程和单颗粒磨削未变形切屑示意 |

根据磨削表面形成过程分析, 基于正交试验分别测量沿磨削方向和垂直磨削方向的表面粗糙度。不同工艺参数对DD5缓进磨削表面粗糙度的影响规律如图 4所示, 垂直磨削方向粗糙度在0.560~0.740 μm范围内, 沿磨削方向粗糙度在0.073~0.114 μm范围内。DD5缓进磨削表面糙度随工艺砂轮线速度vs的增大, 磨削表面粗糙度均降低; 随工件进给速度vw的增大, 沿磨削方向粗糙度略有降低, 而垂直磨削方向粗糙度略有升高; 随磨削深度ap的增大, 磨削表面粗糙度均升高。砂轮线速度对磨削方向的表面粗糙度影响最大, 磨削深度次之, 工件进给速度对其影响较小; 工艺参数对垂直磨削方向粗糙度影响相当, 因为使用的砂轮属性(磨粒粒度、砂轮硬度、组织号、磨削液润滑)未发生变化。

|

| 图 4 工艺参数对磨削表面粗糙度的影响 |

图 4a)显示了砂轮线速度对磨削表面粗糙度的影响规律, 随着砂轮线速度vs的增大, 磨削表面粗糙度降低。由于砂轮线速度升高, 单颗磨粒切削作用对应的未变形磨屑厚度减小, 磨屑塑性变形降低, 磨削力降低; 同时单位时间内作用于磨削弧末段的磨粒数增加, 在磨削弧末段磨粒的耕犁、划擦效果弱化, 因此磨削表面磨粒切削纹理更加均匀, 对应的粗糙度值减低。图 4b)显示了工件进给速度对磨削表面粗糙度的影响规律, 随着工件进给速度vw的增大, 垂直磨削方向表面粗糙度升高, 而沿磨削方向粗糙度降低。随着工件进给速度增加, 砂轮单磨粒的未变形切屑厚度和磨屑塑性变形大, 磨粒切削效应强而耕犁和划擦效应弱, 砂轮磨损加剧, 因此垂直磨削方向的表面粗糙度升高。顺磨工况下工件速度增加降低了砂轮与工件在磨削接触弧出口处的相对速度, 因此在磨削表面磨粒划痕长度降低, 沿磨削方向的表面粗糙度降低。图 4c)显示了磨削深度对磨削表面粗糙度的影响规律, 随着磨削深度的ap增大, 磨削表面粗糙度升高。由于磨削深度增大, 单颗磨粒未变形磨屑厚度及长度都会增大, 加剧磨屑塑性变形, 磨削力升高, 磨粒从砂轮脱落变得更加容易, 由于砂轮的挤压作用, 脱落的磨粒在工件表面刻滑、耕犁, 工件材料向两侧隆起, 形成不规则的犁沟, 表面质量变差, 因此对应的磨削粗糙度增大。

2.2 DD5缓进磨削表面形貌分析为直观反映了DD5缓进磨削工件表面的表面形貌状态,分别对磨削表面三维形貌和表面纹理进行测量和分析。

1) 三维形貌测量与分析

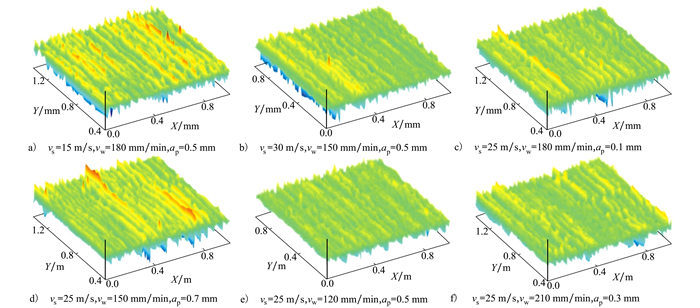

测试三维形貌可以更精确观察与分析磨削表面几何轮廓状态。如图 5所示, 磨粒耕犁划擦效果产生的切削沟槽和翻边隆起材料, 不同工艺参数下表面凹槽和隆起材料的长度和高度有较明显变化, 磨削表面三维形貌存在起伏现象。

|

| 图 5 磨粒耕犁划擦效应产生的切削沟槽和翻边材料示意图 |

图 6显示了采用不同工艺参数磨削表面三维形貌测试结果, 垂直磨削方向X和沿磨削方向Y的取样尺寸为1 mm×1 mm。图 6a)~6b)显示了不同砂轮线速度下三维形貌测试结果, 当砂轮线速度为15 m/s时, 沿着Y方向凹槽和隆起长度较大(可见长度达0.2 mm), X方向凹槽和隆起明显, 轮廓起伏程度大, 最大峰高Sp为2.529 μm, 最大谷深Sv为3.062 μm; 当砂轮线速度为30 m/s时, 沿Y方向凹槽和隆起较为均匀且长度较小(可见长度0.04 mm), X方向凹槽和隆起不明显, 轮廓起伏程度显著降低, 最大峰高Sp为2.003 μm, 最大谷深Sv为1.937 μm。

|

| 图 6 不同工艺参数下的磨削表面三维形貌 |

图 6c)~6d)显示了不同磨削深度下三维形貌测试结果, 当磨削深度为0.1 mm时, 沿Y方向凹槽和隆起长度较小(可见长度约0.04 mm), X方向凹槽和隆起不明显, 轮廓起伏程度不显著, 最大峰高Sp为1.479 μm(出现1条明显耕犁产生的隆起), 最大谷深Sv为1.904 μm(可见1处明显凹槽); 当磨削深度增大到0.7 mm时, 沿Y方向凹槽和隆起长度较大(可见长度达0.3 mm), X方向凹槽和隆起突出, 轮廓起伏程度大, 最大峰高Sp为1.878 μm(出现多达9条明显耕犁产生的隆起), 最大谷深Sv为2.421 μm(可见5处明显凹槽)。

图 6e~6f)显示了不同工件进给速度下三维形貌测试结果, 采用相同的砂轮线速度, 根据前述结果磨削深度对表面粗糙度影响程度大于工件进给速度, 采用较小的工件进给速度和较大的磨削深度时, 沿Y方向凹槽和隆起长度较小(可见长度约0.01 mm), X方向凹槽和隆起不明显, 轮廓起伏程度不显著, 最大峰高Sp为1.865 μm(峰值高度较为均匀, 无明显耕犁隆起), 最大谷深Sv为1.901 μm(可见1处明显凹槽); 然而采用较大的工件进给速度和较小的磨削深度时, 沿Y方向凹槽和隆起长度较大(可见长度达0.03 mm), X方向凹槽和隆起突出, 轮廓起伏程度大, 最大峰高Sp为2.256 μm(多达9条隆起), 最大谷深Sv为1.738 μm(可见3处明显凹槽)。

基于以上分析, 砂轮线速度对DD5缓进磨削表面沿磨削方向的耕犁和划擦产生的凹槽及隆起材料长度影响较大, 对垂直磨削方向凹槽深度和隆起高度也有一定影响, 因为砂轮线速度决定了砂轮与工件在磨削弧出口处耕犁和划擦的相对运动速度, 同时砂轮线速度越大越有更多的磨粒残余切削、划擦和耕犁效应。磨削深度对垂直磨削方向凹槽深度和隆起高度有较大影响, 因为磨削深度越大, 单颗磨粒在磨削弧出口处的耕犁和划擦效应越明显, 产生的划擦痕和翻边隆起越明显。顺磨工况下工件进给速度的增加会削减砂轮和工件在磨削弧出口相对运动速度, 工件速度越大, 其相对运动速度越小, 产生的磨削凹槽和隆起材料长度越长, 然而砂轮线速度远远大于工件进给速度, 对其相对运动速度影响较小, 因此该效果反应在磨削表面形貌变化不明显。

2) 表面纹理测量与分析

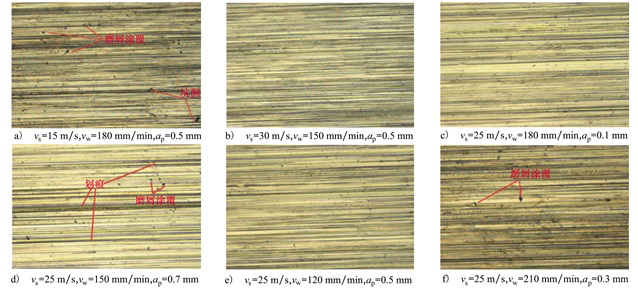

三维形貌是基于光学原理获取测量表面几何轮廓, 不能呈现表面物理形态, 因此使用alicona刀具扫描仪观察DD5缓进磨削表面纹理。图 7显示了不同砂轮线速度vs、工件进给速度vw、磨削深度ap组合下磨削表面纹理测试结果, 垂直磨削方向和沿磨削方向的取样尺寸为1.427 mm×1.083 mm。磨削表面存在明显的因多颗磨粒随机耕犁和划擦产生的磨削痕, 不同工艺参数下磨削痕形态差异大, 部分参数下磨削表面出现了磨屑涂覆、坑洞等缺陷。

|

| 图 7 几组不同工艺参数下的表面纹理 |

图 7a)~7b)显示了不同砂轮线速度下表面纹理测试结果, 根据上一节分析,工件进给速度对磨削表面三维轮廓影响较小可忽略, 当砂轮线速度为15 m/s时, 磨削表面出现磨屑涂覆及坑洞缺陷, 磨粒划擦产生的划擦痕较深且分布不均匀, 表面平整度明显较差; 当砂轮线速度为30 m/s时, 未出现磨削表面缺陷, 磨粒划擦痕分布均匀, 无明显刻痕, 表面质量较高。

图 7c)~7d)显示了不同磨削深度下表面纹理测试结果, 当磨削深度为0.1 mm时, 表面划擦痕较均匀, 表面质量较高; 当磨削深度增大到0.7 mm, 且取样表面出现贯穿性的深槽刻痕时, 出现磨屑涂覆现象, 表面质量差。

图 7e)~7f)显示了不同工件进给速度下表面纹理测试结果, 采用相同的砂轮线速度, 根据前述结果磨削深度对表面粗糙度影响程度大于工件进给速度, 采用较小的工件进给速度和较大的磨削深度时, 表面划擦痕明显, 然而划擦痕分布均匀; 采用较大的工件进给速度和较小的磨削深度时, 表面划擦痕更明显, 且出现磨屑涂覆现象。

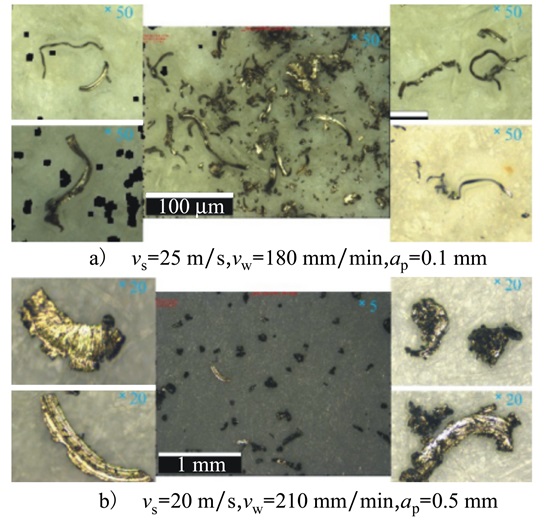

缓进磨削过程中, 磨粒切削工件待去除材料并掠过成形面, 在成形表面形成磨削纹理和形貌。磨削表面形貌和纹理都是多颗磨粒切削、耕犁、划擦作用下的结果。为进一步分析磨削表面纹理形成机理, 在磨削深度对表面形貌纹理影响相对较大的结论下, 在磨削工艺参数范围内选择2组不同工艺参数下磨屑并观测其形态,如图 8所示。当磨削深度较小时, 磨屑呈弯扭状并伴随片状破碎磨屑, 磨屑表面存在因磨粒不规则形状产生的划痕, 磨屑的几何尺寸相对较小; 磨粒参与切削并剥落材料形成切屑, 在切屑表面形成剥落痕迹, 部分剥落的磨屑因扭曲严重而断裂为碎屑, 如图 8a)所示。当磨削深度较大时, 磨屑呈卷曲的颗粒状并伴随较大的片状碎屑, 磨屑宽度和厚度较大, 部分破碎磨屑表面因挤压作用而呈皱纹状; 磨削深度增大导致磨削弧长增大, 磨屑难以排出, 磨粒剥落的磨屑宽度增大并在磨削弧内发生卷曲而呈现颗粒化, 同时部分卷曲的磨屑发生破碎而呈片状, 如图 8b)所示。由于砂轮磨粒相对于工件运动轨迹呈摆线状, 磨粒轨迹由于速比Qs(砂轮线速度与纵向进给速度之比)不同而有较大差异, 速比较大时, 切屑长而薄; 速比较小时, 切屑短而厚[15]。综上所述, DD5缓进磨削过程中, 磨粒剥落材料形成磨屑, 部分磨屑在挤压作用下出现破碎; 由于砂轮与工件接触弧长较大, 切屑难以排出而发生进一步扭曲变形, 破碎变形的磨屑游离于磨削弧内耕犁划擦磨削表面, 并在成形表面出现涂覆、压痕等现象, 见图 7。

|

| 图 8 不同工艺参数下磨屑形态 |

缓进磨削过程中, 磨粒在磨削弧内与工件产生切削、划擦和耕犁效应, 较大的塑性变形造成磨削表面/亚表面晶粒发生滑移和孪生, 其硬度明显升高; 同时因为摩擦和磨屑塑性变形产生较高磨削温度甚至引起烧伤, 在磨削温度过高时表层金相发生变化产生淬硬现象等, 如果冷却不足, 材料发生相变引起硬度降低, 这些现象会耦合作用于磨削弧而改变磨削表面/表层硬度, 其原理如图 9所示。

|

| 图 9 磨削表面机械-热载荷加工硬化形成机理 |

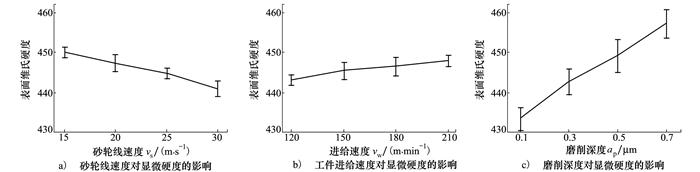

根据磨削表面磨削加工硬化现象形成机理分析, 基于正交实验重复测量磨削表面硬度, 不同工艺参数对DD5缓进磨削表面显微硬度的影响规律如图 10所示, DD5单晶合金基体维氏硬度值为405~415, 磨削表面测试维氏硬度值在433.4~457.6, 磨削表面均出现不同程度的加工硬化现象。DD5缓进磨削深度对表面显微硬度影响较大, 砂轮线速度影响次之, 工件进给速度影响相对较小。

|

| 图 10 DD5缓进磨削工艺参数对磨削表面显微硬度的影响 |

图 10a)显示了砂轮线速度vs对表面硬度的影响规律, DD5缓进给磨削表面出现了明显的加工硬化现象。随着砂轮线速度的增大, 表面硬度和硬化程度减小, 当砂轮线速度从15 m/s增大到30 m/s, 表面维氏硬度值从450.1下降到440.9, 硬化程度从9.8%下降到7.5%。缓进给磨削过程中, 磨削力会使工件产生塑性变形, 从而会使表面出现加工硬化, 同时磨削温度升高会使表面产生软化现象, DD5在缓进磨削过程中, 随着砂轮线速度的增大, 磨削力在不断减小, 磨削力造成的塑性变形作用减小, 所以由塑性变形产生的加工硬化作用减弱, 同时磨削温度一直在升高, 磨削温度带来的软化作用增强, 所以硬化程度在减小, 但是综合表现仍为加工硬化现象。

图 10b)显示了工件进给速度vw对表面硬度的影响规律, 随着工件进给速度增大, 表面硬度及硬化程度变化不大, 工件进给速度从120 mm/min增大到210 mm/min时, 表面维氏硬度值从443.1增加到447.9, 硬化程度从8.1%升高到9.2%, 几乎无变化, 由此DD5缓进磨削过程中, 工件进给速度对表层显微硬度影响较小。

图 10c)显示了磨削深度ap对表面硬度的影响规律, 当磨削深度从0.1 mm增大到0.7 mm时, 表面维氏硬度值从433.4增加到457.6, 表面硬化程度从5.7%增加到11.6%。当磨削深度增大, 力和温度都在增加, 表面同时存在加工硬化和软化现象, 磨削力对显微硬度的变化起主要作用, 所以综合表现为加工硬化, 而且磨削深度对磨削力的影响最大, 所以DD5缓进磨削过程中, 磨削深度越大, 加工硬化程度越大。

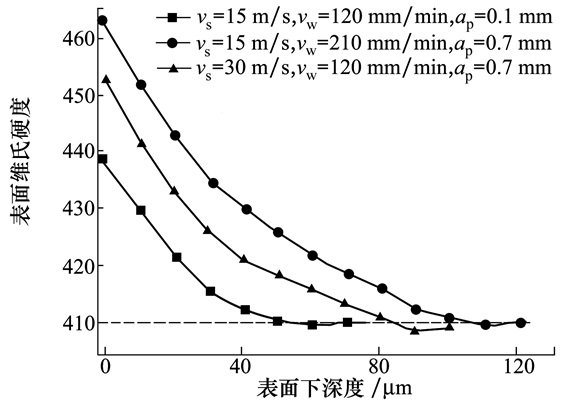

为进一步探索工艺参数对磨削表层硬度变化影响, 不同工艺参数下亚表面显微硬度如图 11所示。由于工件进给速度对磨削表面硬度影响较小, 因此忽略其影响, 在相同砂轮线速度下, 磨削深度越大, 表面硬化及亚表面硬化层深度越大, 磨削深度为0.1 mm时, 硬化层深度约50 μm; 当磨削深度增大到0.7 mm时, 硬化层深度达到110 μm。在相同磨削深度条件下, 砂轮线速度由15 m/s增加到30 m/s时, 硬化层深度下降为80 μm左右。

|

| 图 11 不同工艺参数下亚表面显微硬度 |

综上所述, DD5缓进给磨削深度对磨削表面/亚表面加工硬化影响最明显, 随磨削深度增大加工表面硬化程度和硬化层深度都增加; 砂轮线速度对其影响较小, 表面硬化程度和硬化层深度随砂轮线速度升高而减小; 工件进给速度对硬化程度影响很小。

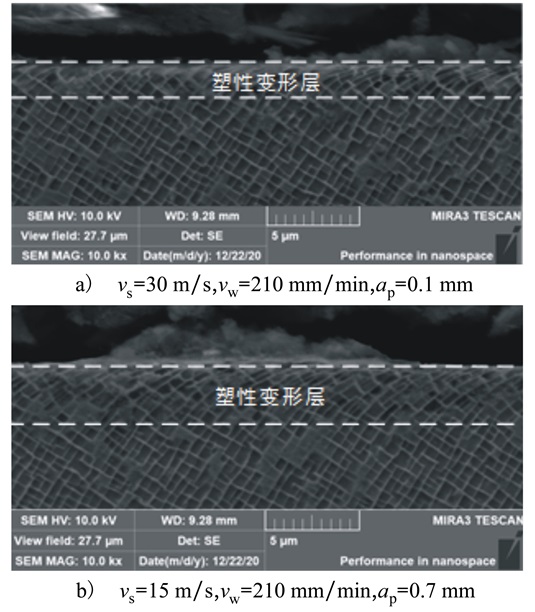

2.4 DD5缓进磨削表面微观塑性变形分析缓进磨削过程中, 在多颗磨粒作用下发生位错滑移和形变孪晶而出现塑性变形层。由于DD5镍基单晶高温合金缓进磨削深度和砂轮线速度对表面变质层影响较大, 为进一步分析工艺参数对磨削表面塑性变形的影响, 基于正交实验结果切割-镶样-抛磨并观察2组试件磨削表面塑性变形组织状态, 通过图像灰度处理, 基于统计方法分析γ相偏转角度, 获得塑性变形层深度, 如图 12所示。

|

| 图 12 不同工艺参数磨削表面塑性变形状态 |

DD5缓进磨削表面层出现明显塑性变形, γ相沿磨削方向出现不同程度滑移变形, 立方化的γ'相出现偏移、扭曲、破碎断裂现象等。综合表面硬度测试结果, 在vs=30 m/s, vw=210 mm/min, ap=0.1 mm工艺参数下, 表面硬化程度最小, 塑性变形层厚度约为2.06 μm; 在vs=15 m/s, vw=210 mm/min, ap=0.7 mm工艺参数下, 表面硬化程度最大, 塑性变形层厚度约为2.92 μm。表面硬化程度较大时, 其塑性变形层厚度也较大, 由此可以说明DD5在缓进磨削过程中, 由于磨削力大造成的塑性变形层是产生加工硬化的重要原因, 同时也间接说明DD5镍基高温合金具有较高的热稳定性。

3 结论通过正交实验研究DD5缓进磨削工艺参数对表面完整性的影响规律, 主要的结论如下:

1) DD5缓进磨削表面垂直磨削方向粗糙度在0.56~0.74 μm范围内, 沿磨削方向粗糙度约为垂直磨削方向粗糙度的1/5, DD5缓进磨削表面糙度随工艺砂轮线速度vs增大而降低; 随工件进给速度vw的增大, 沿磨削方向粗糙度略有降低, 而垂直磨削方向粗糙度略有升高; 随磨削深度ap的增大表面粗糙度均升高。砂轮线速度对磨削方向的表面粗糙度影响最大, 磨削深度次之, 工件进给速度对其影响较小。

2) DD5磨削表面存在明显的因磨粒耕犁和划擦产生的凹槽和隆起, 不同工艺参数下表面凹槽和隆起材料的长度和高度有较明显变化, 磨削表面三维形貌存在起伏现象。砂轮线速度对沿磨削方向凹槽和隆起长度影响较敏感; 磨削深度和工件进给速度对垂直磨削方向的凹槽和隆起轮廓起伏程度敏感。

3) DD5缓进磨削表面出现了不同程度加工硬化, 最高达11.6%, 磨削深度对表面显微硬度影响较大, 砂轮线速度影响次之, 工件进给速度影响相对较小。磨削深度越大, 表面硬化及亚表面硬化层深度越大, 最大硬化层深度达到110 μm。

4) 磨削表面层出现明显塑性变形, γ相沿着磨削方向出现不同程度的滑移变形, 立方化的γ'相出现了偏移、扭曲、破碎断裂现象, 最大塑性变形层厚度为2.92 μm, DD5缓进磨削塑性变形是加工硬化产生主要原因。

| [1] |

王效光, 李嘉荣, 喻健, 等. DD9单晶高温合金拉伸性能各向异性[J]. 金属学报, 2015, 51(10): 1253-1260.

WANG Xiaoguang, LI Jiarong, YU Jian, et al. Tensile anisotropy of single crystal superalloy DD9[J]. Acta Metallurgica Sinca, 2015, 51(10): 1253-1260. (in Chinese) |

| [2] | SHABADI R, IONESCU M, JEANDIN M, et al. Formation of secondary phases in the boundary between surface defect grains and matrix in third generation nickel-based single crystal superalloy turbine blades[J]. Materials Science Forum, 2018, 941: 766-771. DOI:10.4028/www.scientific.net/MSF.941.766 |

| [3] |

苗情. 微晶刚玉砂轮缓进深切磨削镍基单晶合金涡轮叶片榫齿研究[D]. 南京: 南京航空航天大学, 2020 MIAO Qing. Creep feed profile grinding of turbine blade root of single crystal nickle-based superalloy with microcrystalline alumina wheels[D]. Nanjing: Nanjing University of Aeronautics & Astronautics, 2020 (in Chinese) |

| [4] |

张浩, 刘吉川. 涡轮叶片榫齿加工方法分析[J]. 内燃机, 2019(4): 31-33.

ZHANG Hao, LIU Jichuan. Analysis of machining method of turbine blade tenon tooth[J]. Internal Combustion Engines, 2019(4): 31-33. (in Chinese) |

| [5] |

丁文锋, 苗情, 李本凯, 等. 面向航空发动机的镍基合金磨削技术研究进展[J]. 机械工程学报, 2019, 55(1): 189-215.

DING Wenfeng, MIAO Qing, LI Benkai, et al. Review on grinding technology of nickel-based superalloys used for aero-engine[J]. Journal of Mechanical Engineering, 2019, 55(1): 189-215. (in Chinese) |

| [6] |

傅玉灿, 张志伟, 徐九华, 等. 定向凝固镍基高温合金叶片榫齿高效深切成型磨削[J]. 南京航空航天大学学报, 2014, 46(2): 190-196.

FU Yucan, ZHANG Zhiwei, XU Jiuhua, et al. High efficiency deep grinding of directional solidified nickel-based superalloy turbine blade root[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2014, 46(2): 190-196. (in Chinese) DOI:10.3969/j.issn.1005-2615.2014.02.003 |

| [7] | DING W F, XU J H, CHEN Z Z, et al. Grindability and surface integrity of cast nickel-based superalloy in creep feed grinding with brazed CBN abrasive wheels[J]. Chinese Journal of Aeronautics, 2010, 23(4): 501-510. DOI:10.1016/S1000-9361(09)60247-8 |

| [8] | LI Z, DING W F, LIU C J, et al. Grinding performance and surface integrity of particulate-reinforced titanium matrix composites in creep-feed grinding[J]. International Journal of Advanced Manufacturing Technology, 2017, 94(2): 1-12. |

| [9] | CAI M, GONG Y D, YAO S, et al. Experimental study on grinding surface properties of nickel-based single crystal superalloy DD5[J]. The International Journal of Advanced Manufacturing Technology, 2019, 101: 71-85. DOI:10.1007/s00170-018-2839-3 |

| [10] |

蔡明, 巩亚东, 屈硕硕, 等. 镍基单晶高温合金磨削表面质量及亚表面微观组织试验[J]. 东北大学学报, 2019, 40(3): 85-90.

CAI Ming, GONG Yadong, QU Shuoshuo, et al. Morphology simulation and experimental study on micro-grinding of nickel-based single crystal superalloy[J]. Journal of Northeastern University, 2019, 40(3): 85-90. (in Chinese) |

| [11] |

顾玉栊. 刚玉砂轮缓进深切磨削加工镍基单晶合金叶片榫头研究[D]. 南京: 南京航空航天大学, 2019 GU Yulong. Creep-feed deep grinding of nickel-based single crystal superalloy blade tenon with corundum abrasive wheels[D]. Nanjing: Nanjing University of Aeronautics & Astronautics, 2019 (in Chinese) |

| [12] | BHADURI D, SOO S L, ASPINWALL D K, et al. A study on ultrasonic assisted creep feed grinding of nickel based superalloys[J]. Procedia CIRP, 2012, 1: 376-381. |

| [13] | HOOD R, COOPER P, ASPINWALL S L, et al. Creep feed grinding of γ-tial using single layer electroplated diamond superabrasive wheels[J]. CIRP Journal of Manufacturing Science and Technology, 2015, 11: 36-44. DOI:10.1016/j.cirpj.2015.07.001 |

| [14] | RABIEY M, MAERCHY P. Investigation on surface integrity of steel DIN 100Cr6 by grinding using CBN tool[J]. Procedia CIRP, 2020, 87: 192-197. DOI:10.1016/j.procir.2020.03.001 |

| [15] |

苏旭峰. 高温合金无论叶片缓进磨削工艺研究[D]. 上海: 上海交通大学, 2009 SU Xufeng. Study of creep grinding on superalloy for turbine blade[D]. Shanghai: Shanghai Jiaotong University, 2009 |

2. Key laboratory of High Performance Manufacturing for Aero Engine Ministry of Industry and Information Technology, Northwestern Polytechnical University, Xi'an 710072, China;

3. School of Aeronautics and Astronautics, Sichuan University, Chengdu 610065, China