2. 西北工业大学 机电学院, 陕西 西安 710072;

3. 沈阳飞机设计研究所, 辽宁 沈阳 110035

在过去的几十年中,由于纤维增强复合材料具有更高的比强度和刚度,在结构应用中的使用已大大增加[1-2]。航空航天工业采用越来越多的复合材料组件来满足其轻质化要求,其中波音787和空中客车A350使用的复合材料质量占比超过50%。纤维金属层板(FMLs)是由交替堆叠的薄金属板和纤维在一定的温度和压力固化下形成的一种超混杂结构,是替代具有相同面密度的整体式金属板的一种性能优异的复合材料。其与铝合金相比有更优异的抗疲劳性能、抗冲击性能、抗腐蚀能力以及阻燃性。除此之外,FMLs还结合了纤维的高性能和金属合金的延展性,因此表现出极佳的机械性能[3]。其中,碳纤维增强铝层压板(CARALL)是相对较新的纤维金属层压板材料[4]。CARALL相较于应用广泛的玻璃纤维增强铝层压板(Glass)有着刚度高、强度大以及耐疲劳等优势[5]。但迄今为止,由于碳纤维增强铝层压板的潜在腐蚀,CARALL的工业用途很少见。但是,与其他经典的纤维增强复合材料相比,CARALL的高性能在空间应用等领域有着极大的优势,是一种潜力巨大的新型材料。然而纤维金属层板存在界面机械连接性能差等明显的缺陷,这引起了研究人员的广泛关注[6]。金属层与纤维树脂界面是整个FMLs层板结构相对薄弱的区域,大部分的结构失效都发生在该区域,如基体开裂、分层以及金属层与基体材料之间的脱胶。因此改善金属纤维/树脂之间的黏结强度,对提高纤维金属层压板的性能具有重要意义。目前提高金属与树脂之间的界面强度主要通过金属的表面处理[7],如表面阳极化处理、机械打磨、喷丸等方法。除此之外,另一种方法为向FMLs结构中添加纳米材料进行改性,以提高金属与树脂之间的黏结强度[8-9]。已有许多研究表明这是一种提高FMLs性能的经济有效的方法。

Khoramishad等[9]通过添加质量分数为0.5%的多壁碳纳米管(MWCNT)来改善FMLs的拉伸和冲击性能。张娴等[10]通过添加MWCNT改善钛基纤维金属层压板的层间性能,发现添加MWCNT后钛基纤维金属层压板的剪切强度和层间剪切强度分别提高87.5%和39.4%。李红丽等[11]研究了MWCNT对Ti-碳纤维超混杂板力学性能的影响,发现添加质量分数为5%的MWCNT可以提高74%的Ⅰ型断裂韧性,弯曲性能与未添加MWCNT相比提高了42%。

石墨烯(GnPs)是碳的二维(2D)同素异形体,自2004年以来就引起了学术界的极大关注。石墨烯具有出色的比表面积和极好的机械和电气性能,这赋予了石墨烯优于其他碳同素异形体的优势,以开发多功能和结构增强的复合材料[12]。已有研究可以表明添加GnPs可以提高FMLs的性能,但基于GnPs研究FMLs的机械性能的很少,因此需要进一步研究GnPs对FMLs机械性能的影响,来扩展FMLs的应用。

因此,在本文中,以CARALL为研究对象,通过双悬臂梁实验研究GnPs对CARALL界面性能的影响,同时研究了GnPs对CARALL的断裂韧性、拉伸性能以及弯曲性能的改善程度。通过光学图像以及扫描电子显微镜观察样品的失效形式以及断裂表面形貌,分析GnPs改善CARALL力学性能的机理。

1 实验材料及方法 1.1 原材料选用厚度为0.3 mm的2024-T3铝作为金属层;选用厚度为0.25 mm,密度为200 g/m2的平纹碳纤维编织布(由上海新奥复合材料技术研发中心提供);选用E51型环氧树脂作为复合材料基体;Asbury Carbons(新泽西州阿斯伯里)提供了石墨插层化合物(Asbury 1395);而Jeff-amine 230(J230)固化剂购自中国亨斯迈。

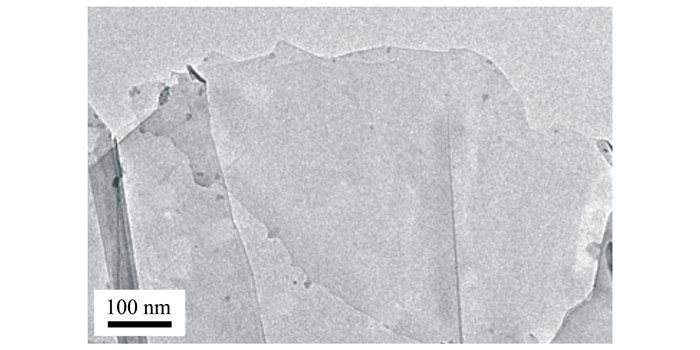

1.2 GnPs的制备与分散使用石墨烯插层化合物,利用热膨胀和超声处理的方法获得所需要的石墨烯纳米片(如图 1所示)。图 1为处理之后得到的GnPs透射电镜显微图,可以看到所得到的GnPs为薄薄的几层堆叠而成的,并且边缘非常薄,具有单层石墨烯的特征。将适量石墨烯插层化合物放入坩埚中,利用马弗炉于700℃热处理1 min。在热处理过程中,热冲击立即将嵌入剂转化为大量气体,从而引起体积膨胀,将致密的石墨烯插层化合物转变为松散连接的薄GnPs组成的蠕虫状膨胀石墨片。将得到的GnPs按照不同质量分数(0.1%, 0.3%, 0.5%, 1.0%)添加于丙酮溶剂中,超声震荡4 h,将GnPs均匀分散于丙酮中,之后加入定量的环氧树脂,超声处理30 min,将GnPs与环氧树脂均匀混合,80℃加热挥发丙酮溶剂,留下GnPs与环氧树脂的混合物。

|

| 图 1 石墨烯的透射电镜显微图 |

采用热压罐固化成型工艺制备3/2结构的碳纤维增强铝合金层板(CARALL),在铺层之前采用酸碱腐蚀处理的方法对铝板表面进行处理,提高表面粗糙度,提高与环氧树脂的黏结强度。

采用湿法铺层技术铺设3/2结构的CARALL,使用制备并改性的GnPs/环氧树脂胶黏剂作为基体。铺层完成后利用热压罐进行固化,固化曲线如图 2所示。固化完成后利用水切割机将样品切割成标准试样。

|

| 图 2 碳纤维金属层板热压罐固化成型曲线 |

CARALL复合材料界面的Ⅰ型断裂韧性根据ASTM D5528-01双悬臂梁法标准进行测试,加载速率为5 mm/min。利用改进的波束理论(MBT)、改进的梁修正理论(MBT)以及柔性校准方法(CC)处理实验所得数据。Ⅰ型层间断裂韧性的理论表达式如(1)式所示

|

(1) |

式中:P为载荷/N; δ为载荷点位移/mm; b为试样宽度/mm; a为分层长度/mm; Δ为校正系数/mm,通过生成最小柔度平方根C1/3作为分层长度的函数,如图 3所示。符合性值由以(2)式确定

|

(2) |

|

| 图 3 修正的波束理论,用于一致性校准 |

CARALL复合材料的拉伸性能根据ASTM D3039标准进行测试,样品尺寸为250 mm×25 mm,使用MTS 100 kN万能试验机进行拉伸测试,加载速度为2 mm/min。当拉伸载荷下降40%时,认为试件已失效。每组实验重复5遍。

1.4.3 弯曲测试CARALL复合材料的三点弯曲性能根据ASTM D790标准进行测试,样品的跨厚比为32∶1。支撑圆角半径3 mm,压头位于跨度中心的样品上方,半径为3 mm,加载速率为1.5 mm/min。加载后,样品会发生挠曲,直到在测试样品上发生分层或开裂,或者直到达到最大应变10.0%(以先发生者为准)为止。三点弯曲试验在室温下进行。CARALL的弯曲应力和应变由(3)~(4)式确定:

|

(3) |

|

(4) |

式中:σf为弯曲应力/MPa;εf为弯曲应变;F为加载载荷/N;L是支撑跨度/mm;b是样品的宽度/mm;h是样品的厚度/mm;γ是试样中心的挠度/mm。每组测试重复5次。

1.4.4 微观分析采用扫描电子显微镜SEM(SU8020, Japan)观察样品的失效形貌,采用透射电子显微镜TEM (Tecnai G2F30 S-TWIN)观察GnPs的特征。

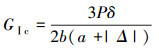

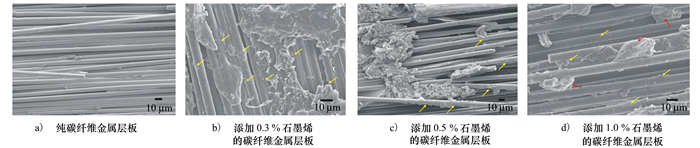

2 结果与讨论 2.1 添加GnPs对CARALL的Ⅰ型断裂韧性的影响添加不同含量GnPs的CARALL基准的抗分层性曲线(R曲线)如图 4a)所示,它反映了裂纹扩展传递过程中断裂韧性值(GⅠC)的变化。例如图中圆形曲线为质量分数为0.1% GnPs添加量下断裂韧性随裂纹扩展时的变化。从图中可以看到断裂韧性值随着裂纹扩展出现波动,当裂纹扩展到90 mm时尤为明显,这被称为“黏滑现象”。这种局部黏滑行为可归因于平面断裂韧性变化区域,由于使用机织碳纤维,分层平面中的基体厚度不是恒定的,随着裂纹的扩展,它会遇到不同厚度的裂纹树脂基体,在韧性高的区域,会储存更多的能量,直到达到使裂纹进展所需的量。随着裂纹的推进,来自相对较韧区域的储存能量被释放,以便沿着较不坚韧的区域扩展裂纹,从而导致滑动行为。添加GnPs后CARALL的断裂韧性值显著提高,所有添加GnPs的CARALL韧性-裂纹扩展曲线都在纯CARALL上方,且当GnPs添加量为0.5%时,CARALL的层间断裂韧性值提升最大。如图 4c)所示,造成这种现象的原因是环氧GnPs的存在可以在承受并分散加载于CARALL的载荷,并且在裂纹扩展过程中导致裂纹发生偏转,扩展路径增大,或者由于断裂失效时自身的断裂(图中红色箭头所示)和拔出(图中黄色箭头所示)吸收大量的能量,从而提高了CARALL的层间断裂韧性。图 4b)为添加不同含量的GnPs后CARALL层间断裂韧性值的变化。由图中可知当添加GnPs后,所有的CARALL层间断裂韧性都被增强,且当GnPs添加量达到0.5%时,CARALL的层间断裂韧性值最大,达到1 056.32 J/m2,较纯净的CARALL(589.54 J/m2)提高了79%。除此之外,当GnPs添加量达到1%时,CARALL的层间断裂韧性值有所下降,这是由于添加高含量的GnPs发生团聚导致。当GnPs在环氧树脂基体中发生团聚时,会导致团聚体处产生应力集中点,当承受载荷时易出现微裂纹,从而降低了CARALL的断裂韧性。

|

| 图 4 纯碳纤维金属层板和不同质量分数石墨烯的碳纤维金属层板断裂韧性值 |

图 5为具有不同含量GnPs的CARALL拉伸性能测试结果,包括拉伸强度、弹性模量以及断裂伸长率。如图 5a)所示,随GnPs含量增加,CARALL的拉伸强度也不断增大,当GnPs的质量分数为0.5%时,CARALL的拉伸强度达到最大,为356.14 MPa,相较于纯环氧CARALL(310.91MPa)提高了14.5%,然而随GnPs含量进一步提高,1% GnPs的CARALL拉伸强度发生降低,为346.77 MPa,但仍比纯CARALL高。由图 5b)~5c)可知,CARALL的弹性模量与断裂伸长率的变化趋势与拉伸强度的变化趋势相似,当GnPs的质量分数为0.5%时,CARALL的弹性模量与断裂伸长率达到最大值,为41.325 GPa和2.105%,分别比纯CARALL提高11.0%和15.5%。随着GnPs质量分数达到1%,CARALL的弹性模量与断裂伸长率出现了下降,这与高含量下GnPs的团聚现象有关。

|

| 图 5 纯碳纤维金属层板和添加不同含量石墨烯的碳纤维金属层板的拉伸性能 |

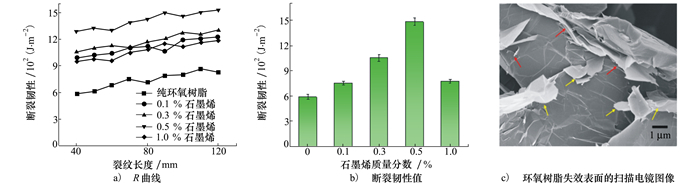

为了进一步解释GnPs增强CARALL的拉伸性能的原因,需要对CARALL的组成结构分析。CARALL主要由碳纤维,环氧树脂基质,铝板组成。当CARALL承受拉伸载荷时,由碳纤维、环氧基质、铝板和界面共同承担。添加GnPs主要从3个方面改善CARALL的拉伸性能: ①添加GnPs可以改善环氧树脂基质的拉伸性能,这已有大量研究可以证明[14-17]。②添加GnPs可以改善碳纤维与环氧树脂的黏结性能。图 6为拉伸断裂表面的显微图像,从图 6a)中可以看到在纯CARALL中,碳纤维的表面非常光滑,表明与树脂黏结性能较差,这不利于载荷的传递。然而图 6b)~6d)中在添加GnPs后,碳纤维表面是粗糙的,如图中黄色箭头所示;这显示环氧树脂与碳纤维黏结较好,可以更好地传递载荷。除此之外,在图 6d)中还发现有较大的环氧树脂团聚体,如图中红色箭头所示。这可能是由于添加1.0% GnPs后其在环氧树脂基体中出现团聚现象,导致在此处产生缺陷并出现应力集中现象,使得CARALL的拉伸性能在添加1.0% GnPs时出现下降现象。③添加GnPs可以提高环氧基质与铝的界面性能,这已有研究可以证明[18]。

|

| 图 6 碳纤维金属层板拉伸断裂的表面扫描电镜图像 |

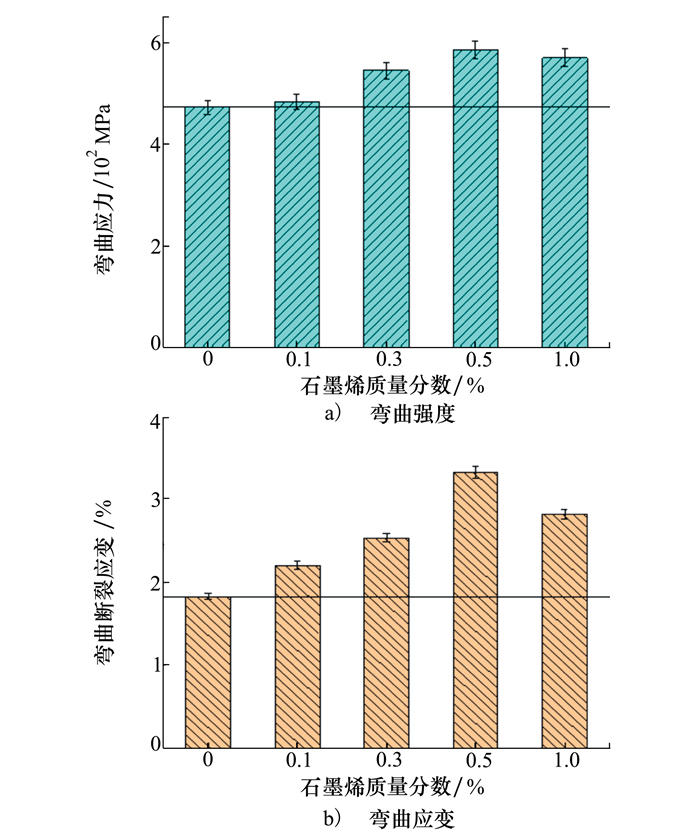

图 7为纯CARALL与添加0.1%, 0.3%, 0.5%, 1.0% GnPs的CARALL弯曲性能测试结果。由图 7a)可知,添加GnPs可以提高CARALL的弯曲强度。当GnPs的添加量为0.1%, 0.3%和0.5%时,CARALL的弯曲强度不断提高,分别比纯CARALL提高2.2%, 15.4%和23.9%。且当GnPs添加量为0.5%时,CARALL弯曲强度最大,为585.840 MPa。这是由于添加GnPs后,改善了碳纤维与环氧树脂的界面性能,载荷可以更好地在碳纤维与环氧基体之间传递,并且由于环氧中GnPs的存在,二者之间“互锁”,可以更好地承受载荷。随着GnPs含量进一步增加,CARALL的弯曲性能出现下降,当添加的GnPs量为1.0%时,CARALL的弯曲强度为570.224 MPa,但仍比纯CARALL弯曲强度高。这与聚合物中高含量的GnPs会出现团聚现象有关。图 7b)为添加不同质量分数GnPs的CARALL弯曲断裂应变变化的结果。可以得到添加GnPs后的CARALL弯曲断裂应变变化趋势与弯曲强度结果相同,当GnPs的添加量为0.5%时,CARALL具有最大的弯曲断裂应变3.325%,比纯CARALL(1.832%)提高了81.5%。且当GnPs质量分数达到1.0%时,弯曲断裂应变开始下降。

|

| 图 7 纯碳纤维金属层板和添加不同含量石墨烯的碳纤维金属层板拉伸性能 |

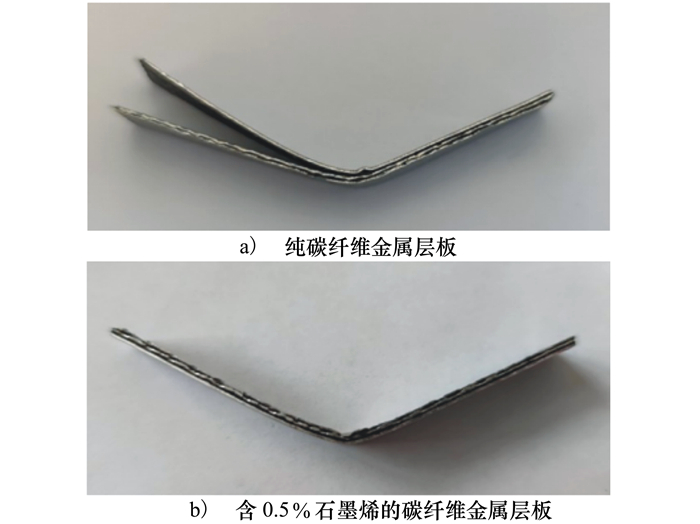

图 8为未添加GnPs与添加0.5% GnPs的CARALL弯曲试件失效图。由图 8a)可知,在未添加GnPs时,CARALL在加载过程中出现分层破坏,导致环氧层与铝板的黏结失效,这是纯CARALL弯曲失效的主要原因。由8b)可知,添加GnPs后,CARALL在承受弯曲载荷时并没有发生分层现象,而是在CARALL的中性层之下的纤维因承受过大的拉力而发生断裂导致的弯曲失效。这可以说明添加GnPs可以有效改善铝/树脂界面的性能,进而提高CARALL的弯曲性能。

|

| 图 8 弯曲试件失效光学图片 |

本研究中探究GnPs的添加量对CARALL力学性能(包括层间断裂韧性、拉伸性能和弯曲性能)的影响,结果表明:

1) 添加GnPs可以有效改善CARALL的界面性能。实验结果表明添加0.5% GnPs时,CARALL的Ⅰ型层间断裂韧性值有较大提升,相比于纯CARALL提高了79%。

2) 添加GnPs可以有效改善CARALL的拉伸性能。当GnPs的添加量为0.5%时,CARALL的拉伸强度、弹性模量和和断裂应变率分别比纯CARALL提高14.5%, 11.0%和15.5%。

3) 添加GnPs可以提高CARALL弯曲性能,当添加0.5%的GnPs时,CARALL的弯曲强度和弯曲应变与纯CARALL比分别提高23.9%和81.5%。

4) 添加的GnPs通过与环氧基体的“互锁”和自身在受载时的断裂和拔出等现象吸收了大量的能量,从而提升CARALL的力学性能。

| [1] | SINMAZÇELIK T, AVCU E, BORA MÖ, et al. A review: fibre metal laminates, background, bonding types and applied test methods[J]. Materials & Design, 2011, 32: 3671-3685. |

| [2] | ABOUHAMZEH M, SINKE J, BENEDICTUS R. Investigation of curing effects on distortion of fibre metal laminates[J]. Composite Structures, 2015, 122: 546-552. DOI:10.1016/j.compstruct.2014.12.019 |

| [3] | ALI A, PAN L, DUAN L, et al. Characterization of seawater hygrothermal conditioning effects on the properties of titanium-based fiber-metal laminates for marine applications[J]. Composite Structures, 2016, 158: 199-207. DOI:10.1016/j.compstruct.2016.09.037 |

| [4] | KROLLMANN J, SCHREYER T, VEIDT M, et al. Impact and post-impact properties of hybrid-matrix laminates based on carbon fiber-reinforced epoxy and elastomer subjected to low-velocity impacts[J]. Composite Structures, 2019, 208: 535-545. DOI:10.1016/j.compstruct.2018.09.087 |

| [5] | BIENIAS J, DADEJ K, SUROWSKA B. Interlaminar fracture toughness of glass and carbon reinforced multidirectional fiber metal laminates[J]. Engineering Fracture Mechanics, 2017, 175: 127-145. DOI:10.1016/j.engfracmech.2017.02.007 |

| [6] | PÄRNÄNEN T, KANERVA M, SARLIN E, et al. Debonding and impact damage in stainless steel fibre metal laminates prior to metal fracture[J]. Composite Structures, 2015, 119: 777-786. DOI:10.1016/j.compstruct.2014.09.056 |

| [7] | PAN L, ALI A, WANG Y, et al. Characterization of effects of heat treated anodized film on the properties of hygrothermally aged AA5083-based fiber-metal laminates[J]. Composite Structures, 2017, 167: 112-122. DOI:10.1016/j.compstruct.2017.01.066 |

| [8] | AGHAMOHAMMADI H, ESLAMI-FARSANI R, TCHARKHTCHI A. The effect of multi-walled carbon nanotubes on the mechanical behavior of basalt fibers metal laminates: an experimental study[J]. International Journal of Adhesion and Adhesives, 2020, 98: 102538. DOI:10.1016/j.ijadhadh.2019.102538 |

| [9] | KHORAMISHAD H, ALIKHANI H, DARIUSHI S. An experimental study on the effect of adding multi-walled carbon nanotubes on high-velocity impact behavior of fiber metal laminates[J]. Composite Structures, 2018, 201: 561-569. DOI:10.1016/j.compstruct.2018.06.085 |

| [10] | ZHANG X, HU Y, LI H, et al. Effect of multi-walled carbon nanotubes addition on the interfacial property of titanium-based fiber metal laminates[J]. Polymer Composites, 2018, 39: 1159-1168. DOI:10.1002/pc.24670 |

| [11] |

李红丽, 张娴, 李华冠, 等. 多壁碳纳米管对Ti-碳纤维/反应型聚酰亚胺超混杂层板力学性能的影响[J]. 复合材料学报, 2020, 37: 581-590.

LI Hongli, ZHANG Xian, LI Huaguan, et al. Effect of multi-walled carbon nanotubes on the mechanical properties of Ti-carbon fiber/reactive polyimide super-hybrid laminates[J]. Acta Materiae Compositae Sinica, 2020, 37: 581-590. (in Chinese) |

| [12] | SALOM C, PROLONGO M G, TORIBIO A, et al. Mechanical properties and adhesive behavior of epoxy-graphene nanocomposites[J]. International Journal of Adhesion and Adhesives, 2018, 84: 119-125. DOI:10.1016/j.ijadhadh.2017.12.004 |

| [13] | HAN S, MENG Q, ARABY S. Mechanical and electrical properties of graphene and carbon nanotube reinforced epoxy adhesives: experimental and numerical analysis[J]. Composites Part A: Applied Science and Manufacturing, 2019, 120: 116-126. DOI:10.1016/j.compositesa.2019.02.027 |

| [14] | JIA Z, FENG X, ZOU Y. An investigation on mode Ⅱ fracture toughness enhancement of epoxy adhesive using graphene nanoplatelets[J]. Composites Part B: Engineering, 2018, 155: 452-456. DOI:10.1016/j.compositesb.2018.09.094 |

| [15] | KERNIN A, WAN K, LIU Y, et al. The effect of graphene network formation on the electrical, mechanical, and multifunctional properties of graphene/epoxy nanocomposites[J]. Composites Science and Technolog, 2019, 169: 224-231. DOI:10.1016/j.compscitech.2018.10.036 |

| [16] | JIA Z, FENG X, ZOU Y. Graphene reinforced epoxy adhesive for fracture resistance[J]. Composites Part B: Engineering, 2018, 155: 457-462. DOI:10.1016/j.compositesb.2018.09.093 |

| [17] | LI L, LANG L, KHAN S, et al. Investigation into effect of the graphene oxide addition on the mechanical properties of the fiber metal laminates[J]. Polymer Testing, 2020, 91: 106766. DOI:10.1016/j.polymertesting.2020.106766 |

2. School of Mechanical Engineering, Northwestern Polytechnical University, Xi′an 710072, China;

3. Shenyang Aircraft Design Institute, Shenyang 110035, China