2. 西安航天动力技术研究所, 陕西 西安 710025

复合固体推进剂是典型的黏弹性材料,具有显著的松弛和蠕变效应。固体火箭发动机在服役贮存过程中,由于受固化降温残余应力及自身重力载荷的影响,药柱不可避免地会发生蠕变变形,改变药柱几何特性及弹道特性,并影响药柱及界面的结构响应特性,甚至影响发动机的工作可靠性,因此无论是设计阶段还是服役贮存阶段,推进剂药柱的蠕变效应均应加以考虑[1]。

针对复合固体推进剂蠕变行为,国内外学者开展了一定的研究,李东等[2]针对双基推进剂开展了不同温度和应力水平下的蠕变试验,并拟合获得了蠕变柔量。张建彬等[3-4]针对双基推进剂开展了不同应力水平下的蠕变试验,并拟合了不同形式的本构模型,认为通用Kelvin模型可以较好地反映推进剂蠕变曲线。Bihari等[5]采用Kelvin-Voigt模型研究了HTPB推进剂在不同温度的应力水平下的蠕变行为,并分析了模型参数随应力和温度的变化。

对于考虑重力载荷影响的固体发动机结构响应分析,袁军、田俊良等[6-7]考虑固化降温、重力和内压联合作用的影响,开展了固体发动机立式贮存状态下结构响应计算分析,但研究未考虑重力载荷下药柱的蠕变效应。王永帅、王鑫等[8-10]针对HTPB推进剂开展了蠕变试验,拟合了基于时间硬化率方程的蠕变模型,并对固体发动机开展了贮存条件下的蠕变分析。

针对固体发动机立式贮存结构响应研究的难点在于开展整机验证试验较为困难,缺乏对比验证。鉴于此,本研究针对HTPB复合固体推进剂开展蠕变试验及蠕变模型研究,并针对某HTPB装药固体发动机开展立式贮存试验,通过试验手段测试获得药柱的蠕变变形,并与计算结果进行对比,进而校验发动机立式贮存条件下的结构响应特性,为发动机贮存提供指导。

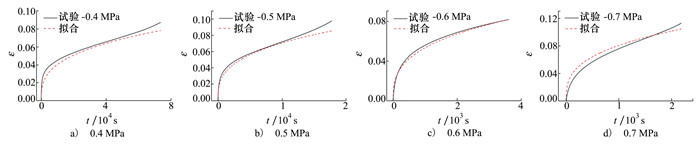

1 推进剂蠕变试验及蠕变本构模型为了研究推进剂的蠕变特性,针对HTPB/AP/Al三组元复合推进剂开展了不同应力水平下的蠕变试验,推进剂固体颗粒含量为88%,其中AP含量为70%,Al粉含量为18%,黏合剂含量为8%,其余为增塑剂、键合剂等添加剂。推进剂蠕变试验在深圳新三思材料检测有限公司生产的CMT4203-3A蠕变试验机上开展,如图 1所示,应力水平选取0.4, 0.5, 0.6和0.7 MPa 4种水平,通过蠕变试验获得HTPB推进剂从开始蠕变到断裂过程的位移-时间曲线。每个应力水平下进行3个试样的蠕变试验,平均得到蠕变过程中应变-时间变化规律,如图 2中实线所示。

|

| 图 1 推进剂蠕变试验 |

|

| 图 2 不同应力水平下HTPB推进剂蠕变应变-时间曲线 |

HTPB推进剂蠕变过程表现出明显的3个阶段,蠕变初始段应变增加较快,应变率快速降低,随后进入稳定蠕变阶段,应变变化近似线性变化,随着蠕变的发展演化,推进剂进入蠕变破坏阶段,应变快速增大直到断裂。

将推进剂蠕变试验中推进剂断裂时对应的蠕变时间定义为蠕变持久时间,通过对同一应力水平下3个试件蠕变试验获得的蠕变持久时间取平均值得到。进一步得到HTPB推进剂在不同应力水平下蠕变持久时间与蠕变应力的变化关系如图 3所示。

|

| 图 3 HTPB推进剂蠕变应力与持久时间变化关系 |

可以看出随蠕变应力的增大,蠕变持久时间降低,蠕变持久时间与蠕变应力呈现指数型变化关系。通过对图 3蠕变持久时间随蠕变应力的变化关系进行拟合,得到HTPB推进剂蠕变持久时间随蠕变应力水平的关系为

|

(1) |

式中: tc为蠕变持久时间,单位为s; σ为初始蠕变应力,单位为MPa。

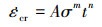

选择time harding时间硬化蠕变方程对推进剂蠕变曲线进行拟合,蠕变方程形式为

|

(2) |

对(2)式进行积分得到

|

(3) |

采用(3)式对推进剂蠕变应变-时间曲线进行最小二乘拟合,得到m=2.66, A=6.99×10-3, n=-0.668,其中,σ为蠕变应力,单位为MPa,t单位为s。采用(3)式得到的拟合结果如图 2中虚线所示,在0.4~0.7 MPa应力下蠕变应变的拟合相关系数R分别为0.961, 0.968, 0.994, 0.970。

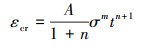

2 固体发动机立式贮存结构响应分析 2.1 立式贮存条件下发动机结构响应分析模型采用建立的HTPB推进剂蠕变模型对某固体发动机开展立式贮存条件下的结构响应分析。发动机采用翼柱形装药,前后端各均布8个翼槽,药柱中段为圆柱段管形装药,中段壳体外径为2 m,发动机两端绝热层与药柱和壳体接触部位设置有人工脱黏层。根据其结构几何对称性,采用Abaqus软件建立1/16发动机结构的有限元分析模型,如图 4所示。其中推进剂药柱与绝热层界面采用绑定约束,绝热层与壳体界面也采用绑定约定,模型两侧面施加对称边界,后裙底面施加固定约束,其余表面为自由面。

|

| 图 4 发动机有限元模型 |

由于长期贮存过程中推进剂药柱的蠕变过程与应力水平密切相关,在分析发动机药柱结构响应时需考虑药柱成型过程中固化降温热应力的影响。因此,计算时载荷分3个分析步骤添加为:

1) 固化降温载荷:在3天时间内由零应力温度58℃降至10℃;

2) 瞬态重力载荷:沿发动机轴线1g,方向如图 4重力方向所示,作用时间1 s;

3) 贮存重力载荷:沿发动机轴线1g,作用时间1年,分析立贮中药柱蠕变过程。

由于推进剂药柱固化降温过程和贮存蠕变过程均属于极低应变率下的力学响应,计算分析时推进剂模量采用平衡模量,取0.7 MPa[11],蠕变演化过程采用建立的HTPB推进剂蠕变模型,模型各部件材料参数如表 1所示。

| 部件 | 密度/(kg·m-3) | 弹性模量/MPa | 泊松比 | 热膨胀系数/K-1 |

| 壳体 | 7 800 | 210 000 | 0.3 | 1×10-5 |

| 绝热层 | 1 200 | 1.4 | 0.495 | 1.2×10-4 |

| 推进剂 | 1 800 | 0.7 | 0.499 | 1×10-4 |

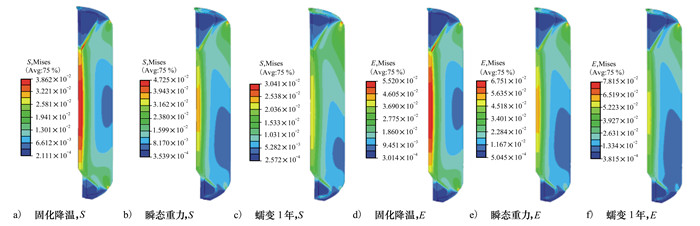

计算了发动机在固化降温及长期重力载荷作用下药柱的结构响应,得到发动机推进剂药柱在固化降温载荷、瞬态重力载荷及长期立式贮存1年序贯作用下的应力和应变分布云图如图 5所示。可以看出,载荷作用下Mises应力分布趋势与等效应变分布趋势一致。

|

| 图 5 药柱应力应变分布图 |

图 6给出了药柱应力沿图 4所示特征线的分布情况,其中path1反映药柱中孔表面应力分布,path2穿过前后翼槽可反映翼槽内应力分布情况,path3反映药柱与绝热层界面位置处应力分布情况,图 6横坐标为轴向相对位置l,即该点距药柱头部轴向距离与药柱中孔轴向长度的比值。

|

| 图 6 药柱应力应变分布图 |

固化降温载荷作用下,药柱发生收缩,由于前后人工脱黏层的存在,药柱两端沿轴线向中间收缩变形,应力得到释放,因此整体上药柱头部和尾部应力水平较低,而在药柱中孔及前翼槽与中孔过渡翼尖位置应力应变水平较高,同时前后人工脱黏层根部凸环位置处也存在一定的应力集中。考虑重力载荷作用时,由于药柱自重,药柱整体发生下沉,药柱后段下沉抵消了部分收缩变形,因此药柱后段界面处特别是后人工脱黏层根部应力减小,而药柱前段界面处应力逐渐增大,并在前人工脱黏层根部凸环处应力达到最大值。图 6d)直观给出了药柱界面处应力在不同载荷序贯作用下的变化情况,相对于固化降温载荷,重力载荷作用下药柱前段界面及前人工脱黏层根部附近应力显著增大,而后段界面应力减小,在长期贮存蠕变过程中,药柱后段界面应力变化较小,而前段界面位置处应力则降低。

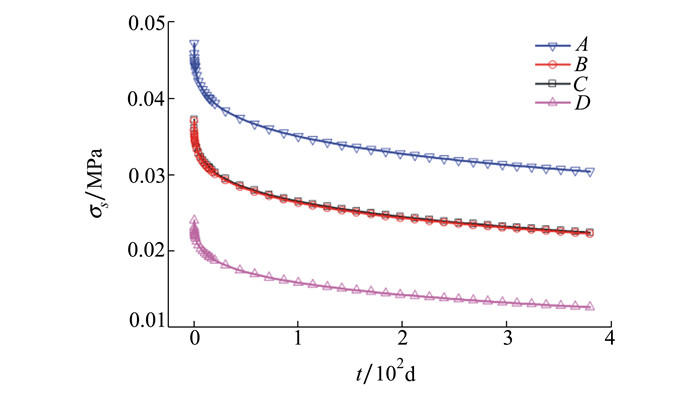

图 7给出了长期立贮过程中药柱不同特征点应力随时间的变化情况,其中A, B, C, D位置如图 4所示,分别代表药柱前人工脱黏层根部、前翼尖、中孔和后人工脱黏层根部。可以看出总体上药柱不同位置应力随贮存时间的增加而逐渐降低,体现了贮存过程中药柱应力松弛特征,表明贮存过程中药柱应力松弛及蠕变作用共同存在,影响药柱的结构响应。

|

| 图 7 立式贮存过程中不同位置应力随时间变化 |

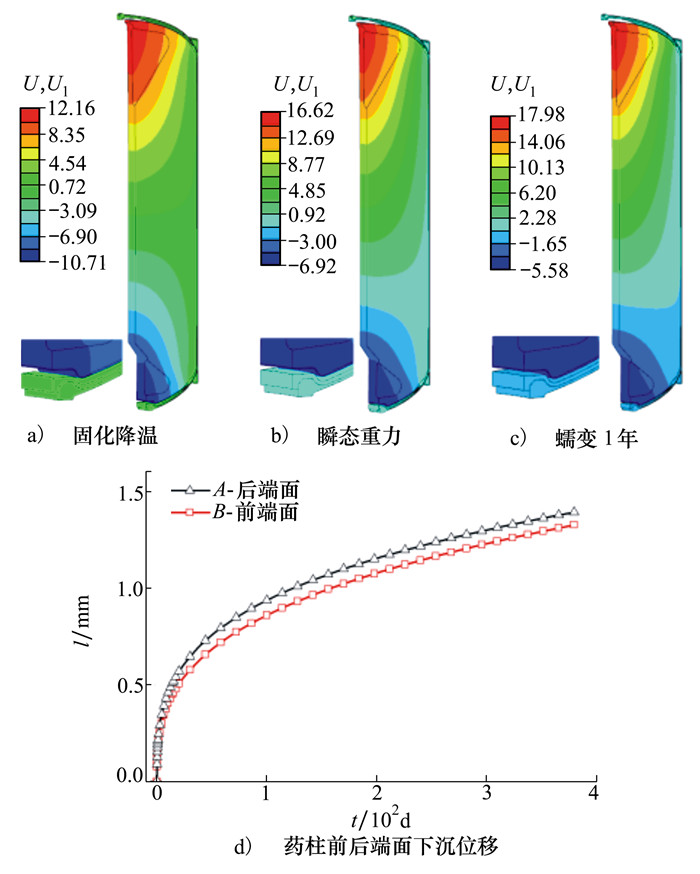

在长期贮存过程中,药柱由于蠕变而逐渐下沉,药柱轴向位移变化情况如图 8所示。图 8a)~8c)给出了载荷序贯作用下药柱轴向位移变化云图,图 8d)给出了立式贮存1年过程中药柱前后端面因蠕变作用引起的位移相对下沉量(相对于图 8b),其中A为药柱后端面,B为药柱前端面。可以看出贮存过程中前期药柱位移下沉变化较快,随时间增加下沉变化逐渐趋于缓慢,其中药柱后端面在贮存1年后下沉量为1.38 mm。

|

| 图 8 重力载荷作用下药柱沿轴向位移变化 |

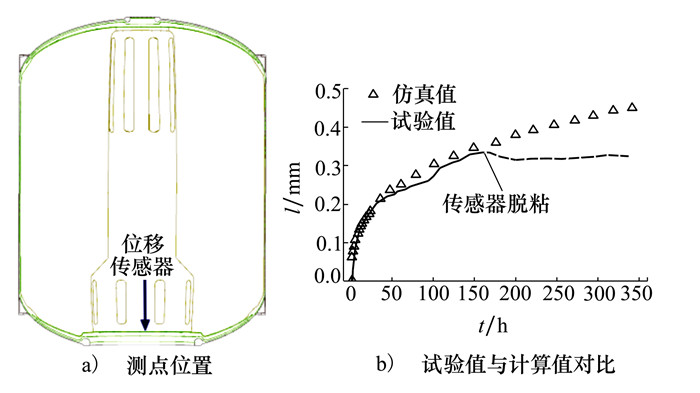

为了校验发动机立贮蠕变计算结果,针对该发动机设计开展了立式贮存试验,在推进剂药柱固化降温完成后,在药柱底部端面粘贴拉线位移传感器,如图 9a)所示,实时测量发动机药柱在立式贮存2周过程中的测点的轴向位移变化。

|

| 图 9 立贮2周发动机药柱位移下沉对比 |

试验测试得到的药柱后端面位移变化与计算结果对比如图 9b)所示,可以看出计算结果与试验结果在第一周时间内吻合较好。由于采用接触式位移传感器测量药柱蠕变下沉,传感器需要粘接在推进剂药柱表面,而在实际测量过程受传感器粘接质量的影响,在168 h后传感器出现脱黏,后续采集结果不可信。总体来看,计算结果与试验结果相对一致,表明建立的推进剂蠕变模型可以用于发动机立式贮存过程中结构响应分析。

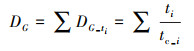

2.4 HTPB装药发动机立式贮存损伤分析固体发动机长期立贮过程相当于推进剂药柱在重力载荷作用下的长期蠕变过程,因此研究采用线性累积损伤模型分析重力载荷作用下的蠕变损伤值

|

(4) |

式中: tc-i为在ti时间段应力水平σi作用下推进剂的蠕变破坏持久时间,通过推进剂在定应力条件下的蠕变持久试验获得,服役总时间

以图 7药柱前人工脱黏层根部应力随时间变化曲线计算得到发动机立式贮存一年药柱的蠕变损伤值为8.1×10-5。

3 结论1) 针对HTPB推进剂开展了不同应力水平下的蠕变试验,建立推进剂的蠕变本构模型。采用建立的蠕变本构模型对某发动机开展了立式贮存结构响应分析,得到了药柱蠕变变化规律,立贮过程中药柱前人工脱黏层根部凸环位置为药柱的结构薄弱位置。

2) 针对HTPB推进剂装药固体发动机开展了立式贮存试验,测量了药柱后端面靠近中孔位置处的轴向位移变化,并与计算结果进行了对比,结果表明建立的本构模型可以较好地反映发动机贮存过程中药柱的蠕变下沉行为。

3) HTPB推进剂装药固体发动机立式贮存1年后其药柱底部端面下沉量为1.38 mm,根据药柱结构响应计算得到推进剂药柱蠕变损伤值最大为8.1×10-5。

| [1] | FITZGERALD J E, HUFFERD W L. Handbook for the engineering structural analysis of solid propellants[R]. AD887478, 1971 |

| [2] |

李东, 周长省, 鞠玉涛, 等. 双基固体推进剂药柱非线性蠕变特性实验研究[J]. 固体火箭技术, 2008, 31(5): 475-479.

LI Dong, ZHOU Changsheng, JU Yutao, et al. Experimental research on the nonlinear creep property of double base solid propellant grain[J]. Journal of Solid Rocket Technology, 2008, 31(5): 475-479. (in Chinese) DOI:10.3969/j.issn.1006-2793.2008.05.013 |

| [3] | ZHANG J B, JU Y T, ZHOU C S. Research on creep characteristics of the double-base solid propellant[J]. Advanced Materials Research, 2012, 591/592/593: 1062-1066. |

| [4] | ZHANG J B, LU B J, GONG S F, et al. Comparative analyses of creep models of a solid propellant[J]. Materials Science and Engineering, 2018, 359(1): 12-50. |

| [5] | BIHARI B K, RAO N P N, GUPTA M, et al. A study on creep behavior of composite solid propellants using the Kelvin-Voigt model[J]. Central European Journal of Energetic Materials, 2017, 14(3): 742-756. DOI:10.22211/cejem/74195 |

| [6] |

袁军, 任萍, 何高让. 大型固体发动机燃烧室立式贮存研究[J]. 固体火箭技术, 2014, 37(6): 809-813.

YUAN Jun, REN Ping, HE Gaorang. Research on vertical storage of large-scale SRM chamber[J]. Journal of Solid Rocket Technology, 2014, 37(6): 809-813. (in Chinese) |

| [7] |

田俊良, 朱祖念, 杜建科, 等. 复合材料壳体发动机推进剂药柱立式贮存应力分析[J]. 固体火箭技术, 2003, 26(4): 34-37.

TIAN Junliang, ZHU Zunian, DU Jianke, et al. Stress analysis of propellant grain loaded in composite case motor under vertical storage[J]. Journal of Solid Rocket Technology, 2003, 26(4): 34-37. (in Chinese) DOI:10.3969/j.issn.1006-2793.2003.04.010 |

| [8] |

王永帅, 董可海, 张波, 等. 舰载导弹发动机药柱蠕变损伤研究[J]. 兵工自动化, 2017, 36(6): 80-84.

WANG Yongshuai, DONG Kehai, ZHANG Bo, et al. A study on creep damage of a shiborne missile motor grain[J]. Ordnance Industry Automation, 2017, 36(6): 80-84. (in Chinese) DOI:10.7690/bgzdh.2017.06.021 |

| [9] |

王鑫, 高鸣, 伍鹏, 等. 固体推进剂药柱立式贮存的蠕变效应[J]. 火炸药学报, 2019, 42(4): 160-168.

WANG Xin, GAO Ming, WU Peng, et al. Research on creep effect of solid propellant grain under vertical storage[J]. Chinese Journal of Explosives & Propellants, 2019, 42(4): 160-168. (in Chinese) |

| [10] |

王鑫, 高鸣, 陈思彤, 等. 艇载固体发动机药柱蠕变-疲劳损伤分析[J]. 推进技术, 2019, 40(4): 921-928.

WANG Xin, GAO Ming, CHEN Sitong. Creep-fatigue damage analysis of solid rocket motor grain on-board[J]. Journal of Propulsion Technology, 2019, 40(4): 921-928. (in Chinese) |

| [11] |

刘中兵, 周艳青, 张兵. 固体发动机低温点火条件下药柱结构完整性分析[J]. 固体火箭技术, 2015, 38(3): 351-355.

LIU Zhongbing, ZHOU Yanqing, ZHANG Bing. Structural integrity analysis on grains of solid rocket motor at low temperature ignition[J]. Journal of Solid Rocket Technology, 2015, 38(3): 351-355. (in Chinese) |

2. Xi′an Institute of Aerospace Propulsion Technology, Xi′an 710025, China