重型运载火箭、战略导弹和空间飞行器等空天和武器装备作为国家国际竞争的战略制高点,是国家科技水平和军事实力的重要标志。这些高端装备的快速发展,要求大运力、远射程、低能耗、长寿命,这就要求其关键构件高性能、高可靠和轻质化。因此,采用轻质高强材料和大型、薄壁、整体化的复杂结构成为必然的选择。为了满足上述需求,在保持原有结构强度的前提下,构件一般设计为薄壁高筋,带筋薄壁构件就是其中一类重要和典型的代表。

近年来,带筋薄壁构件的成形制造工艺受到了较多关注,不少研究人员开展了坯料设计、模具和工艺参数优化等加载条件研究,发展出了多种不同的成形制造工艺,实现了典型带筋薄壁构件的成形。鉴于上述分析,本文分析了带筋薄壁构件成形制造技术的发展与国内外研究进展。首先针对带筋薄壁构件的发展与分类进行了综述与对比;然后分别讨论了不同类型带筋构件的成形制造工艺,从成形原理、加工技术和模具工装等方面综述了目前带筋薄壁构件各个成形制造技术的研究现状,并对其加载方式、技术特色与应用情况等进行了总结;最后探讨了带筋薄壁构件成形制造技术的发展趋势与所面临的挑战。

1 带筋薄壁构件发展与分类针对航天航空等高端装备领域关键构件高性能、高可靠、轻质化的需要,大量的零件结构被设计成薄腹高筋结构,如机身、机翼蒙皮/壁板、火箭/导弹贮箱及舱段、空间飞行器和空间站密封舱等。从结构设计角度而言,传统的蒙皮构件逐渐被整体带筋壁板替代、分块壁板机加+滚压拼焊结构向一体化结构转变、单级加强筋改进为整体多级加强筋是目前带筋薄壁构件的发展趋势。另外,随着上述领域关键构件力学性能要求的不断提升,构件形状趋于复杂化,如通过设计加强筋的布局与尺寸(截面形状)提高结构性能。

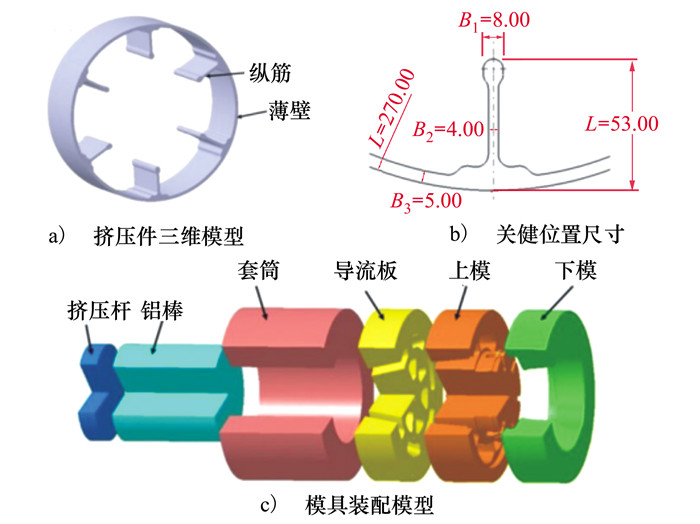

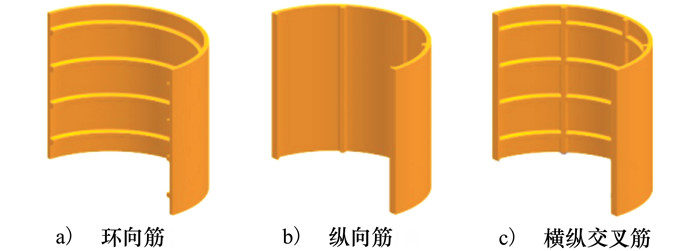

根据以上描述,将带筋薄壁构件从整体结构、截面形状和筋条布局进行分类,如图 1所示。按照构件整体结构分为壁板类构件与筒/环类构件;按照截面形状分为I型筋、T型筋和Γ型筋构件等;按照筋条布局分为单向筋(橫/环筋或者纵筋)和网状交叉筋等,通常筋部的高宽比差异较大,最大可达到10∶1,而厚度上也存在一定的差异,最薄处仅有2~3 mm。

|

| 图 1 带筋薄壁构件分类 |

这种带筋结构经过合理设计,不仅整体质量轻,占用空间面积小,而且能够承受较大的载荷,可以有效起到支撑、防护以及联结作用。因此,在航空航天领域,如运载火箭的燃料箱整体壁板、飞机的整体壁板以及飞机中央翼和外翼整体壁板等[1],其高筋+薄腹板的结构结合能够有效地实现可靠性和轻质化。这些整体壁板不仅避免金属流线中断,减小应力集中,还能够减轻起飞质量,缩短装配周期。空客A380机身框架和舱门采用了空心结构和腹板加筋结构等替代实心结构,显著降低了其质量。美国军方推动的整体机身研究计划(integral airframe structures, IAS)以波音747机身为研究对象。分析表明,机身采用整体带筋壁板后,零件数量由原来的129个减少到7个,减少了94.6%;不仅有效节约了成本(只有原来的1/4),而且寿命和强度得到大幅度提升(裂纹扩展寿命提高3倍,残余强度提高3%)[2]。而我国在探月、登月计划及大飞机项目的推动下,对大型壁板件的需求将会大大增加,研究也会更加深入。

对于筒/环类构件,在空天、武器装备领域也有大量带筋结构件的存在,如图 2所示。该类筒形件、环形壳体内部往往分布有不同尺寸及形状的纵向筋或环向筋,以满足性能、强度、功能等诸多方面的需要,如某系列导弹的各段舱体内均匀布有许多纵筋,某导弹锥形壳体内带有环筋以及某火箭箭体外壳表面带有纵横相交的网格筋。

|

| 图 2 带内筋筒/环形构件 |

带筋薄壁构件种类多,而按照整体结构划分的筋板类构件与筋筒/环类构件,不但应用范围较广,并且根据其使用性能要求的不同又会导致成形工艺有所不同。因此,下面将分别介绍这两大类构件成形制造工艺的发展。

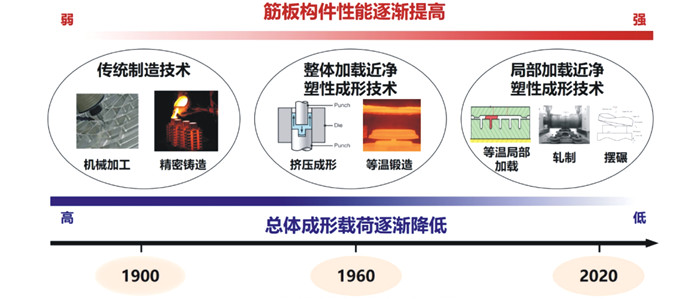

2 筋板类构件成形制造工艺发展筋板类构件是飞机、火箭等高端装备上大量应用的结构件,但薄壁高筋结构给其制造带来很大的困难。在20世纪初,机械加工在各类产品加工中占有重要地位,厚板机械加工是筋板类结构件的传统成形方法。同时,对于使用性能要求低的薄壁带筋构件,美国、俄罗斯等国家采用精密铸造的方法进行加工。

之后,随着整体加载近净塑性成形技术的快速发展,研究人员采用挤压成形带筋构件,并且在20世纪中叶,已出现通过等温锻造实现其成形的报道。整体加载近净塑性成形技术主要解决中小型复杂构件的成形问题,而对于高强度材料,当构件尺寸较大,一般设备的载荷难以满足成形要求;而这类构件往往具有薄壁高筋和复杂形状复合的难成形特征,使其成形制造面临极大困难,且成本较高。

为此,人们发展出局部加载近净塑性成形技术。20世纪60年代,前苏联学者Скородюмов率先提出分级锻造的概念以解决水压机能力不足问题[3];与此同时,美国的Abramowitz和Sokey两位学者以筋板类构件为研究对象,采用物理模拟试验的方法对局部加载技术进行了探索性研究,证明了该技术的可行性和发展潜力[4]。从20世纪80年代开始,德国亚琛技术大学的Kopp等[5-6]对筋板类构件局部加载成形技术做了一系列研究,提出了采用小压头对工件不同部位施加变形,通过累积变形实现工件成形的方法。目前,局部加载成形主要有等温局部加载、轧制、摆辗等先进技术。

随着筋板构件成形制造技术的不断发展,构件的总体性能慢慢提高,成形载荷也逐渐下降。针对该类构件的成形制造技术,分为传统制造技术、整体加载近净塑性成形技术和局部加载近净塑性成形技术,如图 3所示。下面将针对这三大类成形技术进行综述。

|

| 图 3 筋板类构件成形制造技术发展历程 |

对于性能要求较高的大型带筋薄壁构件,国内外多数采用锻造或轧制预制简单形状的板坯,再通过数控加工等减材方法逐个加工出高筋结构[7]。基于塑性成形制坯的机械加工方法的材料利用率低、加工周期长、成本高,而且由于机加导致高筋结构位置的金属流线被切割,造成构件的强度降低。目前,关于机械加工成形构件,更多集中于机加的工艺条件优化[8-9]和残余应力分析[10]等方面。

2.1.2 精密铸造成型目前,国外技术先进国家批量生产的钛合金精密铸件直径已达1 300 mm、腹板壁厚1~2 mm,铝合金精密铸件的水平更高,构件的成品率达80%以上。而我国精密铸造技术与国外相比存在一定差距,大型薄壁带筋铸件的内部缺陷较多,加工成本较高且成品率较低。北京航空材料研究院[11]曾成功浇铸出630 mm×300 mm×130 mm的框形构件,最小壁厚仅为2.5 mm。

由于铸件缺少塑性变形强化,构件内部晶粒组织粗大且不够致密,造成产品性能差以及废品率高,不能满足产品的性能要求。因此,对结构件使用性能有较高要求的的筋板类构件,更多需要通过整体或者局部加载近净塑性成形技术来实现。

2.2 整体加载近净塑性成形技术目前,整体加载近净塑性成形主要有挤压成形、闭式模锻、等温锻造、冲锻混合成形等技术,这些技术均有利于高强材料筋板类构件制造的应用。其中,挤压成形和等温锻造应用最广泛,因此本节主要针对这两种工艺在筋板类构件成形制造中的应用与发展进行概述。

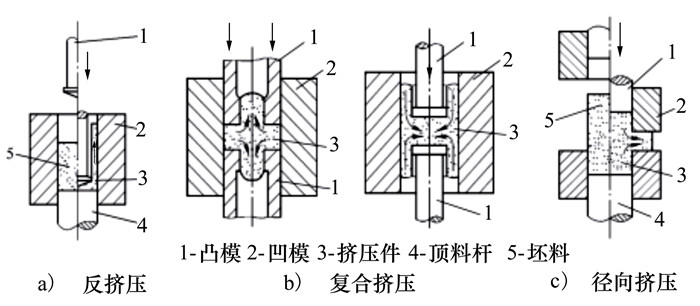

2.2.1 挤压成形挤压成形是利用压力机的往复运动,迫使金属材料在凹模型腔产生塑性流动,进而获得所需几何型面尺寸与性能的零件。金属在三向压应力状态下塑性提升,允许材料发生较大变形,可以实现复杂结构零件的制造。因此,按照金属流动方向,适合于筋板构件制造的有反挤压、复合挤压、径向挤压,如图 4所示。

对于薄壁构件,主要采用反挤压与复合挤压成形工艺。佘斌[13]开展了冷复合挤压成形薄壁方锥形构件的工艺试验和数值模拟研究,分析了变形过程与材料流动规律,提出了设置减流槽和限流棱来限制金属流动,进而抑制开裂的方法。许兰贵[14]建立了变壁厚大锥度薄壁铝罐反挤压有限元模型,分析了反挤过程中的金属流动规律,发现采用椭圆型过渡型面凹模对成形载荷和材料流动最优。

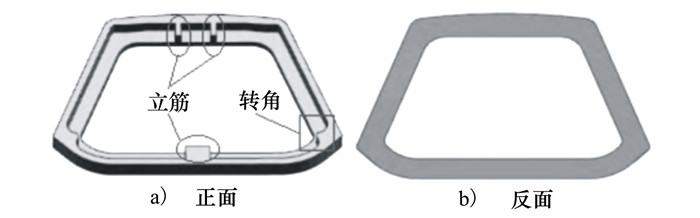

当成形具有带筋构件时,材料变形抗力增大、塑性降低,造成加载载荷过大,模具寿命低。研究人员采用热挤压解决这一问题。任杰[15]采用热挤压成形5A06铝合金底座,通过优化预成形坯料形状,改善了坯料变形的均匀性,进而降低了成形载荷。同样,贺晨晨等[16]开展了预成形+热挤压成形2A12铝合金带筋梯形件研究(见图 5),通过有限元模拟分析了预压下量、凸模型腔最低高度和凸模圆角半径对筋部成形的影响规律。文献[17]对5A06铝合金带筋盒体件热挤压工艺进行了优化研究,采用预成形制坯使材料变形过程流动均匀,在终成形阶段增大凸模筋部圆角半径,防止产生折叠缺陷。秦高科[18]针对2A12铝合金异形壳体温挤压成形工艺,分析了凸、凹模圆角和斜度等模具结构参数以及成形温度、设备速度、摩擦因数等工艺参数对预成形和终成形过程中的金属流动影响规律,得到了优化的模具结构和工艺参数,并通过试验获得了成形质量良好的挤压件。

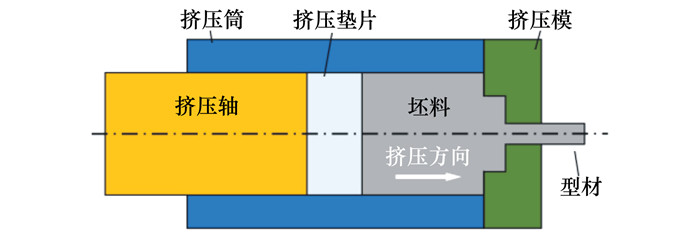

对于航空航天等领域截面复杂且较长纵筋的薄壁构件,人们也采用型材挤压制造。其成形原理与上述常规挤压成形大体一致,通过挤压力对挤压筒内的坯料进行挤压,使其从特定尺寸的挤压模孔中挤出,进而获得型材构件,如图 6所示。李大永等[19]采用数值模拟的手段,研究了铝合金带筋薄壁构件(见图 7)的挤压成形过程,通过细化网格获得理想的模拟结果。在型材挤压中,模具结构和工艺参数与构件成形质量密切相关,Fang等[20]研究了复杂截面7075铝合金型材挤压过程,结合有限元模拟与试验,分析了定径区长度和挤压速度对挤出温度的影响规律。发现挤压速度决定了型材的表面质量,并且定径区越长可以更好地散发挤出型材的热量,进而提高型材尺寸精度。文献[21]以带筋壁板为研究对象,采用响应面设计方法,建立了壁板挤压中成形参数与评价指标的响应面模型,优化成形参数,有效地降低挤压能耗和提高构件质量。

|

| 图 6 型材挤压示意图 |

等温锻造成形作为一种近净成形技术,将模具和坯料加热至材料变形所需的最佳温度,并以较低的应变速率进行变形,保证了变形过程中坯料的温度基本不变。该技术一般用于镁合金、钛合金等锻造温度范围较窄的金属。这类金属对变形温度较敏感,尤其成形薄壁带筋、框架类构件时,温度急剧下降,变形抗力增大,塑性降低,因此采用常规锻造工艺难以成形。等温锻造技术可以显著改善这类合金的塑性和流动性,因而广泛应用于航空、航天领域难变形合金零件的制造。

在国外等温锻造领域,美国与俄罗斯处于领先地位,前者成功制造了Ti-6Al-6V-2Sn钛合金飞机起落架前轮、Ti-6Al-4V钛合金框架加强板、TAZ-8A高温合金涡轮叶片、舱隔与轴承支座等[22]。俄罗斯利用等温锻造技术制造了伊尔76大型运输飞机内200多种型号的钛合金构件。对于高温合金方面,俄罗斯研制出工作温度达到1 150℃的特种高温合金模具材料,并在此基础上成形出大型高温合金压气机盘、涡轮盘等温锻件[23]。印度国防冶金研究实验室在20世纪90年代末,利用超塑性等温锻造技术生产了如图 8所示的LT26A钛合金航空压气机叶轮[24]。

国内等温锻造技术也在航空航天应用上取得了众多突破。中国航天科工三院239厂[25]研究了坯料形状对5A06铝合金矩形截面筋板类导弹基座等温成形的影响,设计了4个边角处带凸台的矩形截面坯料,消除了成形过程中由于坯料边角翘起而引发的折叠缺陷,并降低了成形载荷,锻件成形良好。上述研究人员通过优化坯料形状尺寸,来合理分配锻件不同位置的金属流动量,进而获得材料充填良好且无缺陷的锻件。而合理工艺参数的选取和模具结构的优化,也会直接影响构件的成形过程和成形质量。王琪伟[26]研究了图 9所示的具有薄腹板大肋间距特征的5A06铝合金导弹连接框两步等温锻造工艺,分析了坯料形状尺寸和预成形压下量对锻件充填质量和肋部折叠的影响,确定了最利于充填的局部不随形坯料形状,并发现适当增大预成形变形量,有利于消除终成形肋部内侧壁的折叠缺陷,也有利于难充填部位的成形。

Zhao等[27]研究了锻造速度对7系铝合金飞机支撑架等温锻造的影响,分别设计了均匀的锻造速度(0.1 mm/s和0.01 mm/s)和1~0.01 mm/s的变速度方案。研究发现,采用变速度方案导致锻件内部会产生更多细小的亚晶粒,从而获得更优的力学性能。潘跃进等[28]采用等温锻造成形2024铝合金高筋薄壁件,通过优化模具圆角半径和增加下压道次,有效改善筋部的材料流动,满足成形需求。李旭斌[29]研究了7A04铝合金复杂筋板构件等温锻造工艺,采用轴向分流成形方法,通过优化预成形毛坯形状尺寸,控制了材料的轴向分流,如图 10所示,分流面内侧材料沿轴向流动充填凸模型腔,外侧材料沿凸模反向流动,进而提高了材料径向流动性,降低了材料充填模具型腔的阻力。

2.3 局部加载近净塑性成形技术局部加载是指在成形过程中仅向工件某个局部施加载荷,通过变换加载位置来完成整个工件成形的方法。由于模具和工件局部接触,是一个逐步成形的过程,因而局部加载成形具有省力节能、设备吨位要求低、柔性好、材料利用率高等一系列技术优势,更重要的是局部加载技术还可有效拓展成形尺寸范围。

2.3.1 等温局部加载等温局部加载是将等温成形和局部加载结合起来的成形制造技术。等温成形通过减少模具激冷和局部过热,使得成形过程中构件变形均匀且成形载荷降低,同时对工艺参数(温度、变形速率等)的优化,可以获得目标组织的成形构件。

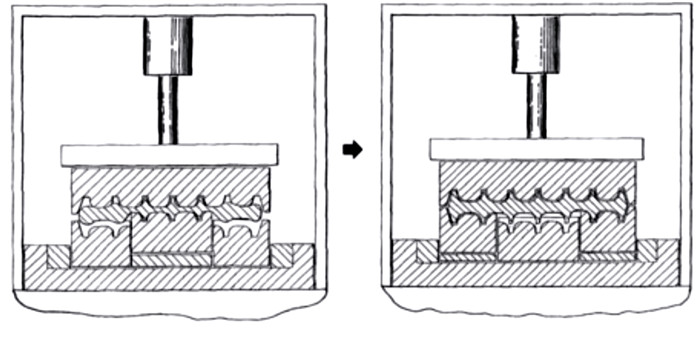

在国外,美国怀曼·戈登公司一直在钛合金大型锻件成形制造领域处于领先地位,为了拓展现有设备成形锻件的尺寸,提高大型航空锻件的制造能力,对于非对称零件开发了将整体下模分成多个模块实现局部加载的工艺方案[30-31]。成形时其中一个模块向上提升使其高于其他模块,在该模块下放置垫块,整体上模压下,如图 11所示,交替反复直至整体零件成形。同时,该公司研究人员还对垫块厚度、模具运动控制等方面进行了细致的研究。

近年来我国的很多科研院所和企业也相继开展了筋板件局部加载成形技术研究。哈尔滨工业大学吕炎等建立了局部加载成形初步的工艺理论,并采用施加中间模板和垫板的局部加载方式开展了口盖等筋板件的实际应用研究[32-33]。郝南海等[34]利用等温局部加载技术成形直升机镁合金上机匣,该构件存在高而窄的筋条,结合局部加载成功地解决了6条高筋和4个凸耳充填难及产生折叠缺陷的问题。

西北工业大学杨合基于控制不均匀变形以实现精确成形的理论,对钛合金大型筋板类构件等温局部加载成形工艺进行了一系列基础性研究工作。为便于等温模锻压力机上的工艺实现,采用将整体上模分成多个模块实现局部加载的工艺,如图 12所示[35]。在此基础上,采用理论分析、试验研究和有限元模拟相结合的方法,研究了T型筋板件等温局部加载成形条件下的变形特征,揭示了局部加载条件下的材料流动特征、应力场及应变场分布、变形模式等[36]。此外,采用有限元数值模拟研究了带纵横筋的H型钛合金构件等厚坯料局部加载成形过渡区的变形行为[37-39];并基于T型、H型特征结构的有限元模型,建立了单面带筋的大型构件局部加载有限元模型[40],发展了考虑双面都带有复杂结构的有限元模型[41]。还研究了加载方式、加载道次、模具分区对成形过程和成形质量的影响,发现了局部加载易导致筋错移和鼓包等缺陷,通过坯料设计和模具结构优化减少或避免了这些缺陷[42-44]。同时开展了制坯工艺研究,采用局部加载和软包套胎模锻相结合的方法实现从钛合金棒材到大型非对称坯料的制造[45],并通过对制坯工艺参数的优化控制,获得了尺寸满足要求的内部组织均匀的坯料[46]。除了上述宏观方面研究,还系统地研究了局部加载条件下的钛合金组织演变机制和规律[47-50]。

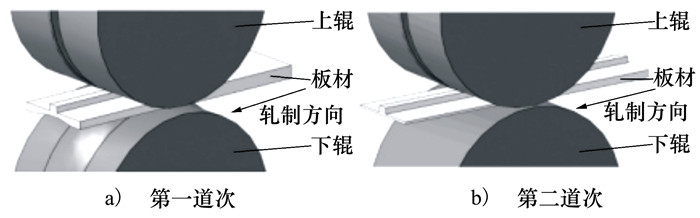

2.3.2 轧制成形传统的轧制工艺已经不能满足筋板类构件的成形需求,因此,研究人员开发新的轧制工艺技术以生产各种筋板类构件。在国外,Kopp等[51]开发了一种新的轧制工艺,可成形横向变厚度截面的冷轧带钢,截面厚度差可达到50%。Ryabkov等[52]提出柔性轧制与型辊轧制相结合的3D轧制方法。在国内,针对筋板类构件的轧制工艺,姜正义等[53]开展了带纵筋板轧制过程的理论与三维有限元模拟研究。而针对该类构件纵筋成形形状和尺寸精度不高的问题,武汉理工大学毛华杰等[54]提出采用2道次轧制工艺成形带纵筋壁板,并表明通过改变不同道次轧辊型面(见图 13),能够有效地促进金属向型槽内流动,进而提高凸筋高度。

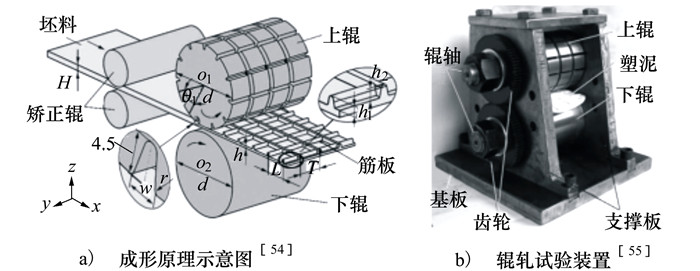

对于带网格筋结构的整体筋板构件,重庆大学温彤提出了一种带变厚度特征板壳件的辊轧成形方法[55]。其原理如图 14a)所示,即基于旋转模具“局部加载、连续成形”的原理,将平板坯料通过一对旋转轧辊的间隙,利用辊模型槽的碾压,使其发生塑性变形,进而获得局部凸起和凹陷结构的筋板类构件。胡金等[56]通过有限元模拟,研究了摩擦因子、型槽过渡圆角半径和轧辊直径对构件辊轧成形筋高的影响显著性,并通过辊轧成形试验装置(见图 14b))进行了物理试验验证。与整体成形技术相比,该工艺能够大幅度降低成形载荷,并有利于成形件流线的良好分布;相比不连续局部加载,能够明显提高生产效率。

|

| 图 14 带网格筋构件辊轧成形 |

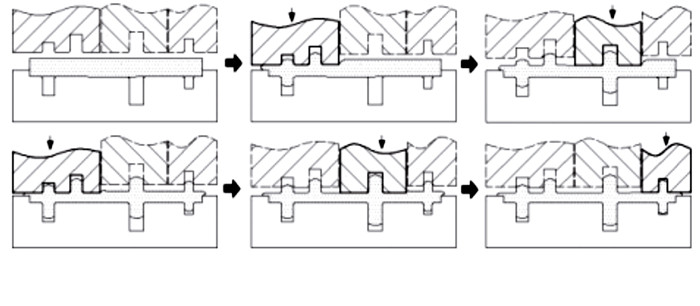

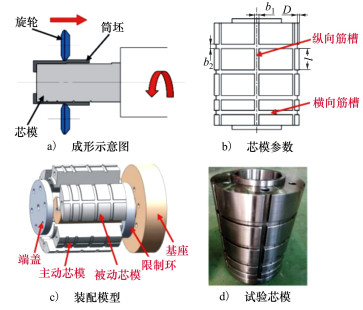

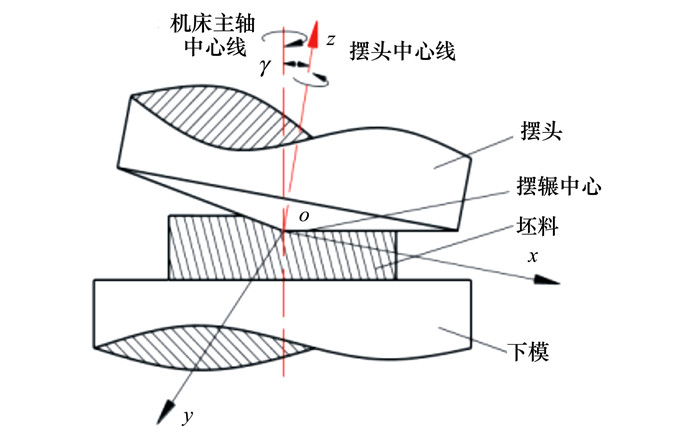

摆辗作为一种局部塑性成形技术,它通过锥形摆头摇摆运动将传统锻造中的整体变形分解为连续的小变形,使构件产生连续局部塑性变形,其原理如图 15所示。摆辗成形不仅具有材料利用率高、锻件尺寸一致性好的优点,而且其成形载荷低、变形均匀,特别适合于成形复杂薄壁类构件。

|

| 图 15 摆辗成形原理图 |

王丹晨等[57]通过试验研究了摆辗成形对车轮轮辐性能的影响(见图 16),观察了轮辐处微观组织,并与闭式模锻工艺进行了对比,发现2种方法均可细化晶粒,但是摆辗成形载荷仅有350 t,是闭式模锻成形载荷的近1/20。近年来,武汉理工大学韩星会等[58]研究了非回转零件冷摆辗的工艺设计和控制方法,提出了利用模具运动方程精确建立非回转体摆头的设计方法;开展上模任意点的运动轨迹计算、上模与零件上轮廓之间的干涉判断研究;优化了工艺参数,实现对金属流动和零件精度的控制。同时,该校冯驰驷[59]将摆辗成形与齿轮包络原理相结合,提出了空间包络成形新原理,实现带网格筋壁板的连续局部加载成形(见图 17),证明了摆辗工艺成形薄壁复杂零件的巨大潜力。

2.4 工艺对比分析总结传统制造技术、整体加载近净塑性成形技术和局部加载近净塑性成形技术3类筋板类构件制造技术如表 1所示。

| 工艺分类 | 加工方法 | 应用领域 | 常用材料 | 技术特色 | 构件性能 |

| 传统制造技术 | 基于塑性成形制坯的机械加工制造 | 航空航天、武器装备等领域的大型整体框架类、叶轮类、舱体类和机匣类构件 | 钢、铝、钛 | 可成形异型截面筋结构筋部金属流线差 | - |

| 精密铸造成形 | 钢、钛 | 可成形异型截面筋结构构件内部晶粒粗大 | - | ||

| 整体加载近净塑性成形技术 | 挤压成形 | 铜、钢、铝、镁 | 仅成形规则形状截面筋结构成形载荷大 | + | |

| 等温锻造 | 铝、钛、镁、高温合金 | 仅成形规则形状截面筋结构成形载荷较大 | + | ||

| 局部加载近净塑性成形技术 | 等温局部加载 | 钛、镁、高温合金 | 仅成形规则形状截面筋结构工艺参数可控性强、载荷低 | ++ | |

| 摆辗成形 | 钢、铝 | 仅成形规则形状截面筋结构筋部高径比大、载荷低 | ++ | ||

| 轧制成形 | 汽车、船舶、铁路等领域的筋板类构件 | 钢、铝 | 仅成形规则形状截面筋结构,可成形横向变截面厚度板材,载荷低 | ++ | |

| 注:表中-表示差;+表示好;++表示很好 | |||||

从表中可以看出,大部分技术主要应用于航空航天和武器装备领域,而轧制成形多应用于汽车、船舶、铁路等领域。即使有些成形技术可应用于同一领域,但是其技术特色与构件性能也表现出不同。其中,传统制造技术均可以制造异型截面筋结构,但机械加工导致筋部位置的金属流线被切割,精密铸造构件缺少塑性变形强化,易造成内部晶粒组织粗大,故上述加工方法主要适用于使用性能要求不高的筋板类构件。在整体加载近净塑性成形技术中,挤压成形和等温锻造仅能成形规则形状的截面筋结构,虽然等温锻造能够有效地降低材料的变形抗力,提高材料的塑性,但对设备总体载荷仍然要求较高。局部加载近净塑性成形技术可以有效地解决高强度材料筋板类构件的成形问题。等温局部加载中的变形温度及变形速度等工艺参数可控性强,如果控制得当,有利于调控构件的不均匀变形,提升其组织性能和成形质量;摆辗成形特别适合高径比大的构件;而轧制工艺还可成形横向变截面厚度板材。在构件性能方面,局部加载近净塑性成形技术可以使构件变形更加均匀,成形后的微观组织和机械性能也可能更为理想。

3 筋筒/环类构件制造技术目前,对于工业用的带筋薄壁筒/环类构件的成形,仍然常采用传统机械铣等纯机加或分块成形蒙皮和桁条、隔框、型材等部块再铆接/焊接的组装制造方法。其中,机械铣等纯机加虽然通过减材实现整体成形,但其加工周期长、材料利用率低,并且会切断金属流线产生复杂残余应力,导致形状畸变与微裂纹,进而影响构件服役性能。而分块成形+铆/焊接的组装制造方法非整体制造,还带来铆钉/焊缝的无效增重和局部应力集中导致的服役隐患,且仍然存在工序多、流程长等问题。因此,下面不再对筋筒/环类构件的传统制造技术进行论述。

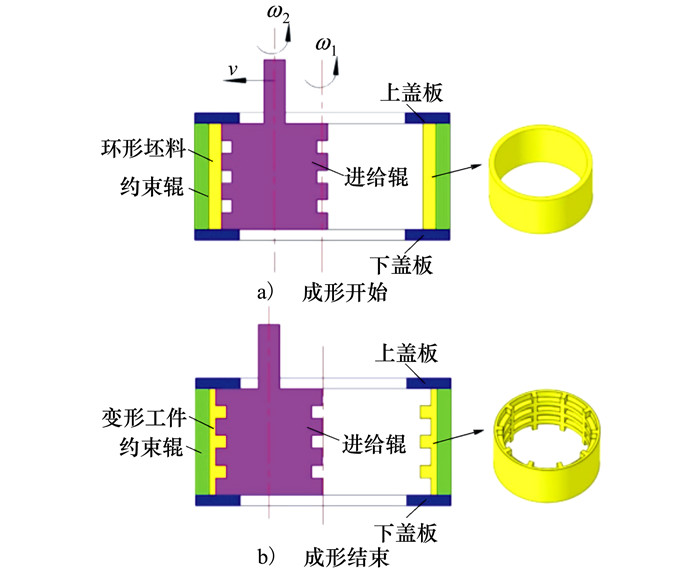

近年来,随着飞行器、武器装备等整体性能要求不断提升,筋筒/环类构件作为主要受力构件,国内外学者对其成形新方法进行了相关研究。从成形方法加载形式来看,主要分为整体加载和局部加载。整体加载工艺主要有挤压成形,而局部加载工艺有旋压成形、包络成形等。下面将对这3种成形工艺进行综述。

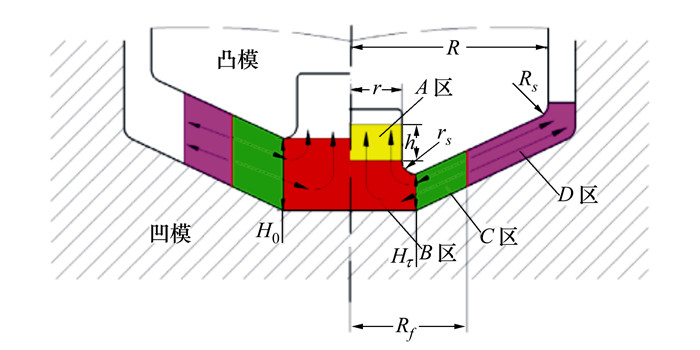

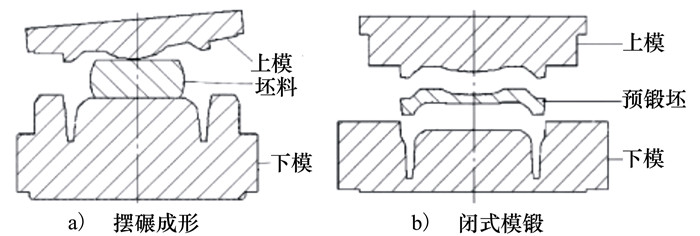

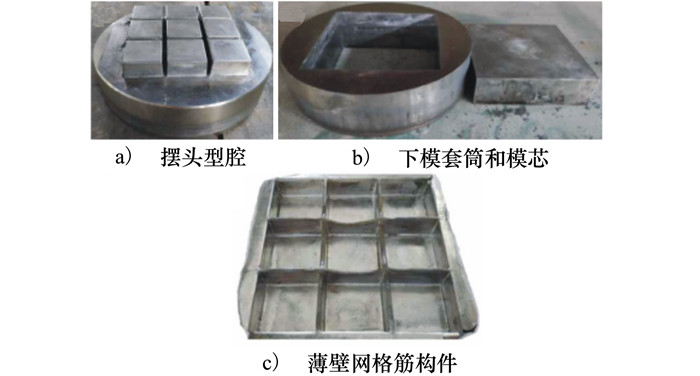

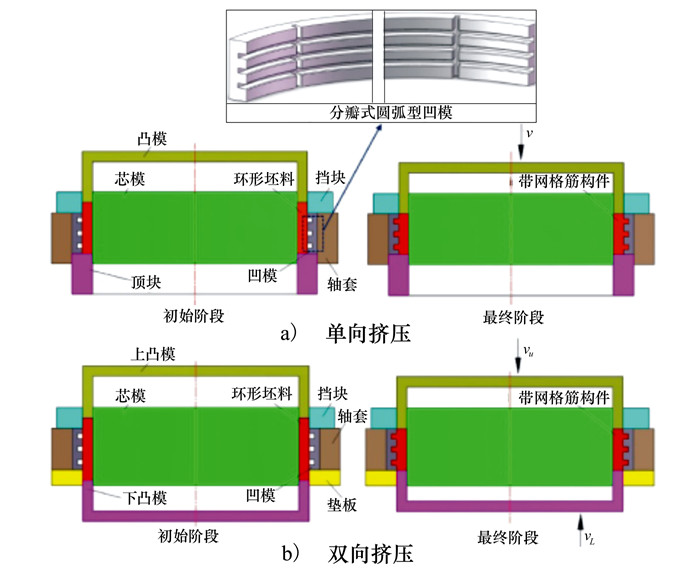

3.1 挤压成形对于筋筒/环类构件挤压,研究人员主要基于2.2.1小节简述的常规挤压成形原理,通过设计不同模具的结构和型面尺寸,再配合压力机载荷作用,使金属材料在模具型腔产生流动,发展出了多种带筋薄壁筒/环件挤压成形工艺。武汉理工大学韩星会提出了单向或双向轴向闭式挤压整体加载网格筋环件成形工艺[60],设计了分块式圆弧型槽模具(见图 18),通过有限元模拟优化了模具结构和工艺参数。该工艺主要是通过减小环件高度来实现筋部充填。

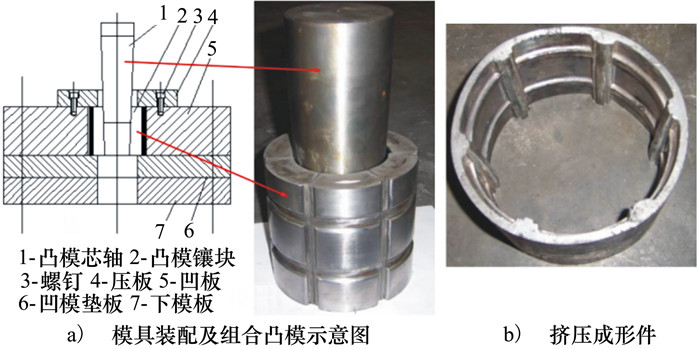

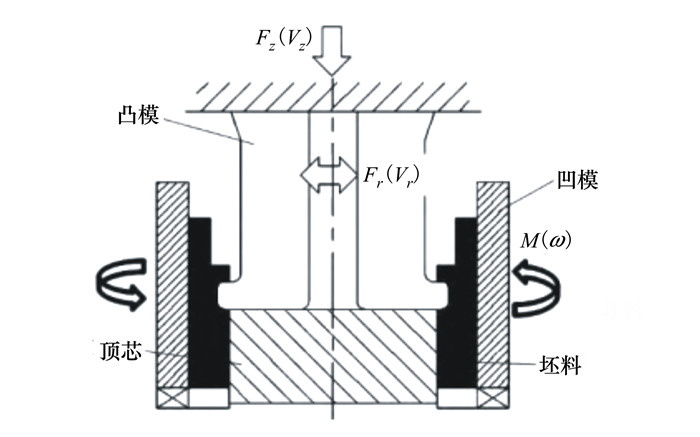

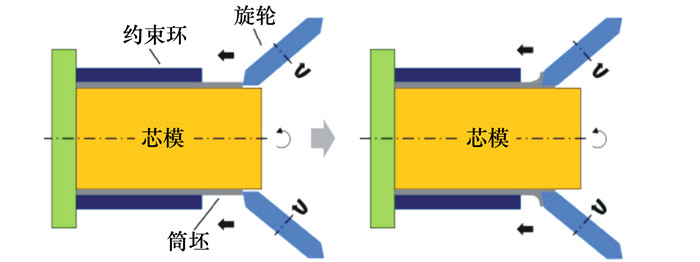

中北大学张治民课题组采用复合挤压成形带纵筋筒形件,并通过数值模拟分析了成形过程中材料流动规律和成形力的变化。他们还针对横内筋结构的脱模问题,设计了基于组合式凸模结构(见图 19)的轴向加载径向挤压成形带纵横筋筒形件工艺,研究了挤压速度、型槽圆角半径和壁部斜度对模具寿命和构件成形精度的影响规律,发现圆角半径为3 mm、壁部斜度为3°适于横纵筋充填,而挤压速度变化过大是导致模具寿命降低的主要因素。对于不同的内筋结构形式,需要设计不同型面尺寸的组合凸模,导致其制造成本和维修情况难以满足生产需求。因此,该课题组基于环类构件的结构设计,提出一种旋转挤压成形工艺(见图 20)[62-63]。其原理为:通过芯模带动坯料同时转动,在施加轴向载荷下,渐开式组合凸模径向挤压成形内筋环件。

Wang等[64]结合材料剪切变形模式,提出了一种筒形件凸台成形方法,如图 21所示,采用压头对筒坯外侧边缘进行挤压,材料通过剪切变形沉积并最终挤压成形凸台。Alves等[65-66]也提出通过压头沿纵向对环坯壁厚上进行局部压缩,获得薄壁环形法兰(法兰凸起结构可以视为筋部)。结合有限元和成形试验,研究了环坯凸起结构材料堆积的规律和变形机制,发现上下模同时挤压材料,更有利于材料的径向充填。

虽然上述几种挤压工艺均能够实现筋筒/环类构件成形,但其难以成形异型筋构件。在2.2.1小节提到的型材挤压可满足异型筋筒形件成形需求。我国研究人员已通过型材挤压整体成形高强铝合金带筋筒形件,其壁厚1.5 mm,筋高达到43 mm[67]。Qian等[68]以带I型纵筋薄壁6061铝合金构件为研究对象(见图 22a)),结合有限元模拟与挤压试验,分析了挤压成形过程材料流动规律,发现材料流动不均匀是筋部位置(壁厚仅有5mm,如图 22b)所示)产生成形缺陷的主要原因,通过增大分流孔面积和设置阻流块改善了金属流动均匀性。该工艺通过分流焊合(见图 22c)),适合异型筋结构成形,但其整体加载方式的大成形载荷限制了其在大直径薄壁筒成形中的应用。

3.2 旋压成形旋压作为一种先进的点加载塑性成形技术,具有柔性高、成形载荷小和设备简单等优势,能更好地满足高端装备制造领域对成形构件尺寸、性能的严苛要求,在航空航天、武器装备等精密制造中满足带筋构件的高性能制造需求[69-70]。根据美国宇航局报道,对于火箭外部燃料储箱大小的带筋构件,采用旋压成形可将材料切削量从90%减少到5%,每个零件节省约800万美元。目前,带筋薄壁筒形件的旋压成形已受到各国的广泛关注,欧洲宇航局与洛克希德马丁等合作,通过流动旋压成形出500 mm直径的带纵筋筒形件,并计划通过该工艺来成形火箭用带筋燃料储箱和分级连接构件,以降低零件质量和加工成本,减少材料和能源消耗,提高加工效率。

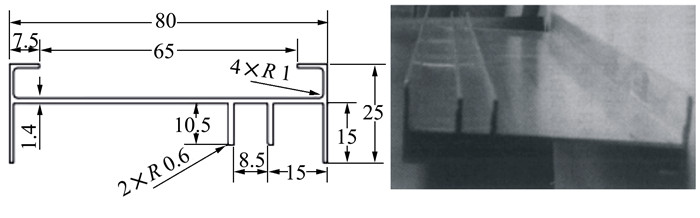

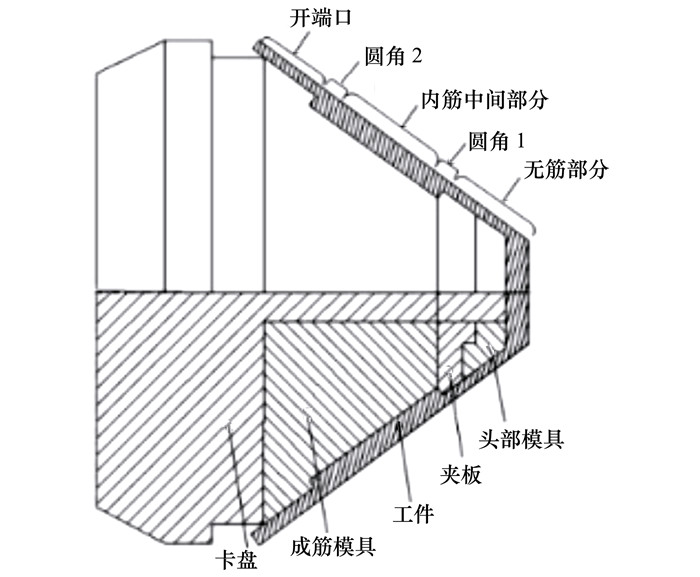

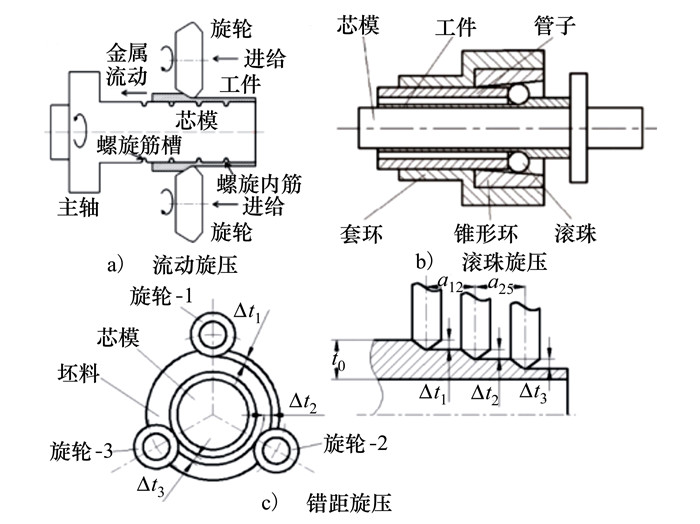

带筋薄壁筒形件旋压工艺是在流动旋压的基础上发展起来的一种加工方法,其主要特点是芯模上开设有与筒形件筋部形状相匹配的筋槽,通过旋轮的连续局部加载作用使得坯料在筋槽处沿径向充填形成凸起的内筋结构。依据筋部的结构特征,主要分为纵向筋、横向筋、纵横交叉筋以及螺旋交叉筋4种典型内筋结构。根据带筋筒形件旋压成形特征,可将其分为流动旋压、滚珠旋压与错距旋压3种形式,如图 23所示。

|

| 图 23 带筋筒形件的3种旋压方法 |

流动旋压成形如图 23a)所示,坯料随芯模转动,在旋轮点局部加载作用下,材料沿径向流动充填至芯模型槽形成内筋。而滚珠旋压是通过滚珠连续的多点局部加载成形(见图 23b)),其变形区域小,且滚珠承受的变形力小,因此变形区承受较高的三向压应力状态。错距旋压通常采用多旋轮加载形式,但旋轮的加载分配量在径向和轴向方向均有一定的错开量,如图 23c)所示。

目前,国内外学者针对带筋薄壁环/筒类构件旋压已做了大量的研究,主要采用工艺试验与有限元软件相结合的方法,通过优化模具结构和工艺参数,实现该类构件的旋压成形。毛华杰等[71]提出了适合带纵筋薄壁筒形件的滚珠局部挤压预成形筋+滚珠旋压的复合流动成形工艺,其中预成形为金属在后续滚珠旋压过程中的流动提供了有利条件,改善了筋条成形效果。Xu等[72]采用多道次错距旋压成形内齿圆柱齿轮,通过有限元模拟发现内齿型腔在三旋轮的轴向挤压和环向轧制作用下,由金属的轴向流动和切向流动共同填充;并且第一道次预制件锥形截面壁厚的增加导致第二道次内齿腔的填充,内齿从外表面到内表面、从齿根到齿顶都存在应变梯度。马飞等[73-74]设计了一种分瓣芯模(见图 24),通过旋压成形横向内筋锥形件,发现了不饱满充填、饱满充填和不稳定充填3种塑性变形行为,并指出其成因主要是工艺参数导致材料变形状态的差异。

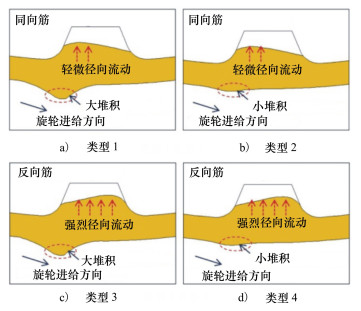

Zeng等[75]设计了流动旋压成形带纵横交叉内筋筒形件的组合式分瓣芯模(见图 25),并结合有限元模拟和工艺试验,研究了工艺参数对筋高的影响规律,发现壁厚减薄率和旋轮进给比是2个最重要的工艺参数。针对带螺旋交叉内筋筒形件流动旋压成形,Lü等[76]研究发现,由于螺旋交叉内筋几何结构特征存在不同的螺旋方向,导致型槽内材料充填出现不同的组合:在交叉内筋前后,同向筋充填模式为类型1-类型2-类型1;而反向筋充填模式为类型3-类型4-类型3(见图 26)。这种周期性的充填模式,导致筒形件的内筋高度沿轴向出现不同变化。朱宝行[77]通过流动旋压成形带网格内筋筒形件,发现旋压成形时工件的内筋充填高度不足,因而提出在工件自由端增设O形硅胶圈约束材料轴向流动的方案,并通过试验和仿真研究定量对比了改进后的内筋成形高度,发现硅胶圈能够较大程度上增加材料在筋槽处的径向充填,从而提高内筋成形高度。樊晓光等[78]基于筒形件旋压工艺,提出了一种环形外筋筒形件剪切成形方法。采用环向模具对筒坯径向约束,通过剪切旋轮的剪切工作面与筒形件坯料之间呈装配面方式接触,将筒坯剪切旋压直至形成环形外筋,如图 27所示。

3.3 包络成形基于2.3.3小节摆辗成形的原理,韩星会结合齿轮包络原理,提出了制备薄壁高筋筒形件的包络辗压成形方法[79],其成形原理示意图如图 28所示。成形初期,将坯料放在约束辊内,其外壁紧贴套筒,并且包络辊紧贴坯料。约束辊带动坯料绕自身轴线以转速ω1转动,包络辊绕自身轴线以转速ω2转动,同时沿径向以速度v进给辗压坯料。在约束辊与包络辊的共同作用下,包络辊和坯料作包络运动(类似一对齿轮啮合和齿轮包络),坯料内壁产生局部塑性变形,直到内筋被包络辊完全包络成形。

针对这种成形新方法,彭露[80]不仅建立了几何学、运动学和力学模型,设计了成形用模具;还对包络成形过程中内筋的填充、应力应变的分布,金属流动以及成形载荷的变化规律进行分析。该工艺为制造薄壁高筋筒形构件提出了新的解决方法,但上述试验所用材料为塑性泥材料,后续仍需应用于铝合金等高强材料。

3.4 工艺对比分析从上述筋筒/环件塑性成形工艺的加载方式来看,基于挤压原理发展的相关工艺都是整体加载,包络和旋压相关的都是局部加载。从技术来看各有特色,并已在不同带筋构件成形中得到应用,如表 2所示。其中挤压相关工艺主要用于成形厚壁筒形件,这是因为整体加载方式限制了其拓展应用于大直径薄壁筒成形的能力,但是型材挤压实现了纵向带I型异型截面筋的筒形件成形,因此其具有拓展应用于异型筋筒成形的潜力。在局部加载方式中,流动旋压与剪切成形因其载荷小、柔性高等优势,适用于大直径薄壁筒形件成形,但内筋结构均局限于矩形、梯形等较简单的规则截面筋结构,还难以拓展应用于异型截面筋复杂结构的成形。因此,仍需发展适合大直径薄壁异型筋筒成形的新工艺。

| 工艺名称 | 加载方式 | 技术特色 | 应用情况 | 拓展潜力 | ||

| 大直径薄壁筒 | 异型筋筒 | |||||

| 轴向闭式挤压 | 整体加载 | 工件高度减小适合筋环件成形 | 网格筋环件 | × | × | |

| 轴向加载径向挤压 | 工件高度不变适用于厚壁带筋筒构件成形 | 网格筋环件 | × | × | ||

| 复合挤压 | 筋部充填性好适用于厚壁筋筒件,载荷大 | 带纵筋筒形件 | × | × | ||

| 旋转挤压 | 工件高度基本不变,适用于多条环向内筋同时成形,载荷大 | 环向内筋筒 | × | × | ||

| 型材挤压 | 分流焊合适合复杂筋结构和长筒件成形 | 带I型纵筋薄壁筒形件 | × | √ | ||

| 滚珠旋压 | 局部加载 | 筋部充填性好,工件高度不变 | 带纵筋薄壁筒形 | × | × | |

| 流动旋压 | 载荷小、工艺柔性高,适合大直径薄壁筒形件成形 | 工件高度增加 | 带横筋筒纵横交错筋筒螺旋交错筋筒 | √ | × | |

| 剪切成形 | 工件高度不变 | 环向外筋筒 | √ | × | ||

| 包络成形 | 工件高度不变、载荷小适合筋环件成形 | 网格筋环件 | × | × | ||

随着航空航天等高端装备的快速发展,关键结构件高性能、高可靠、轻量化和高功效的需求,促进了带筋薄壁构件成形制造技术的进步,并使其得到了广泛应用。由于带筋薄壁构件种类众多,形状、尺寸各异,以及采用轻质高强材料和未来对该类构件提出大型化和整体化的发展需求,使带筋薄壁构件成形制造技术仍然有很大的发展空间和挑战。今后,带筋薄壁构件制造成形领域的发展与挑战可能包含以下方面:

1) 针对构件极端尺寸(大型、薄壁)和局部极端复杂结构(异型截面筋)的跨尺度复合构件,需要发展新的成形制造原理与方法,解决我国高端装备研制的“卡脖子”问题。

2) 对于单个成形技术存在尺寸、成本等问题,采用多工艺、多能场(力、热、电、磁、声等)复合的成形技术是突破难变形材料及结构成形极限,提升带筋薄壁构件成形制造水平的重要发展方向。

3) 结合数字化智能化技术,将其应用到带筋薄壁构件的成形制造过程,建立数字化模型、多尺度间数据传递以及多能场作用下的组织演化与结构变形的调控,从而实现带筋薄壁构件精确、高效和高品质制造的数字化成形技术。

4) 成形制造过程中,通过物理信息系统的融合,使成形装备具有面向工况的智能决策与加工过程的自适应调控能力,从而保障成形过程产品质量和精度,也能实现能源与材料优化利用,解决行业节能降耗的迫切需求。

5 结语针对带筋薄壁构件类型分为筋板构件和筋筒/环构件,在此基础上首先综述了2类构件各成形制造技术的研究进展。对于筋板构件,主要分析和对比了传统制造技术、整体加载近净塑性成形技术和局部加载近净塑性成形技术的成形特点和构件性能;对于筋筒/环构件,综述了挤压、旋压和包络的技术特色和应用情况,进一步分析了其在大直径薄壁异型筋筒成形上的拓展潜力。最后探讨了带筋薄壁构件成形技术在未来的发展趋势与面临的挑战。

| [1] |

叶景申, 张宝红, 于建民, 等. 筋板类构件成形技术研究进展[J]. 锻压装备与制造技, 2015, 50(2): 7-10.

YE Jingshen, ZHANG Baohong, YU Jianmin, et al. Research progress of component with rib forming technology[J]. China Metal Forming Equipment & Manufacturing Technology, 2015, 50(2): 7-10. (in Chinese) |

| [2] | MUNROE J, WILKINS K, GRUBER M. Integral airframe structures(IAS)-validated feasibility study of integrally stiffened metallic fuselage panels for reducing manufacturing costs[R]. NASA/CR-2000-209337, 2000 |

| [3] | SHENG Z Q, SHIVPURI R. A hybrid process for forming thin-walled magnesium parts[J]. Materials Science & Engineering A, 2006, 428(1/2): 180-187. |

| [4] |

阿尔坦. 现代锻造(设备, 材料和工艺)[M]. 陆索, 译. 北京: 国防工业出版社, 1982: 199-200 ALTAN T. Forging equipment, materials ans practices[M]. LU Suo, Trans. Beijing: National Defense Industry Press, 1982: 199-200 (in Chinese) |

| [5] | WELSCHOF K, KOPP R. Incremental forging-a flexible forming technology which improves energy and material efficiency[J]. Aluminium, 1987, 63(2): 168-172. |

| [6] | KOPP R, SCHAEFFER L, SCHULER G. Incremental forging with integrated open-die-forging presses[J]. MPT Metallurgical Plant and Technology, 1982, 5(6): 78-81. |

| [7] | YANG H. Creep age forming investigation on aluminum alloy 2219 and related studies[D]. London: Imperial College London, 2013 |

| [8] | NGHIEP T N, SARHAN A A D, AOYAMA H. Analysis of tool deflection errors in precision CNC end milling of aerospace aluminum 6061-T6 alloy[J]. Measurement, 2018, 125: 476-495. DOI:10.1016/j.measurement.2018.05.011 |

| [9] | SUN Y, JIANG S. Predictive modeling of chatter stability considering force-induced deformation effect in milling thin-walled parts[J]. International Journal of Machine Tools and Manufacture, 2018, 135: 38-52. DOI:10.1016/j.ijmachtools.2018.08.003 |

| [10] | LI B, JIANG X, YANG J, et al. Effects of depth of cut on the redistribution of residual stress and distortion during the milling of thin-walled part[J]. Journal of Materials Processing Technology, 2015, 216: 223-233. DOI:10.1016/j.jmatprotec.2014.09.016 |

| [11] |

肖树龙, 陈玉勇, 朱洪艳, 等. 大型复杂薄壁钛合金铸件熔模精密铸造研究现状及发展[J]. 稀有金属材料与工程, 2006, 35(5): 4.

XIAO Shulong, CHEN Yuyong, ZHU Hongyan, et al. Recent advances on precision casting of large thin wall complex castings of titanium alloys[J]. Rare Metal Materials and Engineering, 2006, 35(5): 4. (in Chinese) |

| [12] |

洪慎章. 冷挤压实用技术[M]. 北京: 机械工业出版社, 2014.

HONG Shenzhang. Cold extrusion practical technology[M]. Beijing: China Machine Press, 2014. (in Chinese) |

| [13] |

佘斌. 薄壁方锥形件冷挤压变形过程的分析及数值模拟[D]. 北京: 北京科技大学, 2005 SHE Bin. Analysis and numerical simulation of cold extrusion forming process on thin-walled and cone-shaped part[D]. Beijing: University of Science and Technology Beijing, 2005 (in Chinese) |

| [14] |

许兰贵. 变壁厚大锥度薄壁铝罐成形关键技术的研究[D]. 广州: 华南理工大学, 2010 XU Langui. Study on the key technology of thin-walled aluminum can forming with variable thickness and large tapers[D]. Guangzhou: South China University of Technology, 2010 (in Chinese) |

| [15] |

任杰. 5A06铝合金底座挤压成形工艺研究[D]. 太原: 中北大学, 2013 REN Jie. Study on extrusion forming technology of 5A06 aluminum alloy base[D]. Taiyuan: North University of China, 2013 (in Chinese) |

| [16] |

贺晨晨, 李国俊, 张治民, 等. 2A12铝合金带筋薄壁梯形环件挤压成形研究[J]. 热加工工艺, 2018, 47(7): 121-125.

HE Chenchen, LI Guojun, ZHANG Zhimin, et al. Study on extrusion forming of 2A12 aluminum alloy thin-walled trapezoidal ring with ribs[J]. Hot Working Technology, 2018, 47(7): 121-125. (in Chinese) |

| [17] |

骆无思, 张宝红, 李国俊, 等. 5A06铝合金带筋盒体件挤压缺陷的模拟分析及优化[J]. 轻合金加工技术, 2017, 45(3): 39-45.

LUO Wusi, ZHANG Baohong, LI Guojun, et al. Simulation analysis and optimization of the extrusion defects of the box-shaped workpiece with ribs of 5A06 aluminum alloy[J]. Light Alloy Fabrication Technology, 2017, 45(3): 39-45. (in Chinese) |

| [18] |

秦高科. 铝合金壳体异形件温挤压成形工艺优化[D]. 太原: 中北大学, 2009 QIN Gaoke. Study on process forming of aluminum alloy products with abnormal shapes[D]. Taiyuan: North University of China, 2009 (in Chinese) |

| [19] |

李大永, 罗超, 周飞, 等. 薄壁门窗型材挤压的有限体积分步模拟[J]. 中国有色金属学报, 2004(8): 1360-1365.

LI Dayong, LUO Chao, ZHOU Fei, et al. Simulation of thin-walled aluminum decoration part extrusion process with multi-stage finite volume method[J]. Trans of Nonferrous Metals Society of China, 2004(8): 1360-1365. (in Chinese) DOI:10.3321/j.issn:1004-0609.2004.08.018 |

| [20] | FANG G, ZHOU J, JUREK D. Extrusion of 7075 aluminium alloy through double-pocket dies to manufacture a complex profile[J]. Journal of Materials Processing Technology, 2009, 209(6): 3050-3059. DOI:10.1016/j.jmatprotec.2008.07.009 |

| [21] |

胡龙飞, 刘全坤, 王成勇, 等. 基于响应面模型的铝合金壁板挤压成形优化设计[J]. 中国机械工程, 2008(13): 1630-1633.

HU Longfei, LIU Quankun, WANG Chengyong, et al. Optimal design of aluminum alloy flat-plate extrusion process based on the response surface model[J]. China Mechanical Engineering, 2008(13): 1630-1633. (in Chinese) DOI:10.3321/j.issn:1004-132X.2008.13.027 |

| [22] |

王哲. 钛合金在现代飞机结构上的应用[J]. 钛工业进展, 1997(6): 24-25.

WANG Zhe. Application of cold extruded titanium alloy to modern aircraft structures[J]. Titanium Industry Progress, 1997(6): 24-25. (in Chinese) |

| [23] |

李成功, 曾凡昌. 俄国等温锻造技术的进展[J]. 航空科学技术, 1996(5): 4.

LI Chenggong, ZENG Fanchang. Progress of Russian isothermal forging technology[J]. Aeronautical Science and Technology, 1996(5): 4. (in Chinese) |

| [24] | SOMANI M C, SUNDARESAN R, KAIBYSHEV O A, et al. Deformation processing in superplasticity regime-production of aircraft engine compressor discs out of titanium alloys[J]. Materials Science & Engineering A, 1998, 243(1/2): 134-139. |

| [25] | GUO X, DONG D, SU S, et al. Hot extrusion precision forming research on 5A06 aluminum alloy pedestal[J]. Aerospace Manufacturing Technology, 2019, 1: 27-31. |

| [26] |

王琪伟. 5A06铝合金环形连接框精密锻造工艺研究[D]. 哈尔滨: 哈尔滨工业大学, 2020 WANG Qiwei. Study on precision forging process of 5A06 aluminum alloy ring joint frame[D]. Harbin: Harbin Institute of Technology, 2020 (in Chinese) |

| [27] | ZHAO J, DENG Y, ZHANG J, et al. Effect of forging speed on the formability, microstructure and mechanical properties of isothermal precision forged of Al-Zn-Mg-Cu alloy[J]. Materials Science & Engineering A, 2019, 767(8): 138366. |

| [28] |

潘跃进, 吴跃江. 2024铝合金件精密等温锻造工艺研究[J]. 锻压技术, 2014, 39(1): 4.

PAN Yuejin, WU Yuejiang. Study on isothermal forging process of 2024 aluminum alloy precision parts[J]. Forging & Stamping Technology, 2014, 39(1): 4. (in Chinese) |

| [29] |

李旭斌. 高强铝合金复杂筋板构件整体成形技术研究[D]. 太原: 中北大学, 2015 LI Xubin. Study on monolithic forming technology for aldural complex rib-web component[D]. Taiyuan: North University of China, 2015 (in Chinese) |

| [30] | 约翰·M·萨尔基相, 约翰·R·帕利奇, 小约瑟夫·J·泽克. 分步骤成段闭模锻压法[P]. CN1142791A, 1997 |

| [31] | SARKISIAN J M, PALITSCH J R, ZECCO J J. Stepped, segmented, closed-die forging[P]. US5950481, 1999 |

| [32] | KOPP R, SCHMITZ A. Plastic working in Germany and related environmental issues[J]. Journal of Materials Processing Technology, 1996, 59(3): 186-198. DOI:10.1016/0924-0136(95)02130-2 |

| [33] |

杨平, 单德彬, 高双胜, 等. 筋板类锻件等温精密成形技术研究[J]. 锻压技术, 2006(3): 55-58.

YANG Ping, SHAN Debiao, GAO Shuangsheng, et al. Research on isothermal precision technology of rib-web forging parts[J]. Forging & Stamping Technology, 2006(3): 55-58. (in Chinese) DOI:10.3969/j.issn.1000-3940.2006.03.018 |

| [34] |

薛克敏, 郝南海. MB15镁合金上机匣的等温精锻工艺[J]. 中国有色金属学报, 1998, 8(1): 7-10.

XUE Kemin, HAO Nanhai. Isothermal precision forging of MB15 magnesium alloy upper casing[J]. The Chinese Journal of Nonferrous Metals, 1998, 8(1): 7-10. (in Chinese) DOI:10.3321/j.issn:1004-0609.1998.01.002 |

| [35] | YANG H, LI H W, FAN X G, et al. Technologies for advanced forming of large-scale complex-structure titanium components[C]//Proceedings of the 10th International Conference on Technology of Plasticity, 2011 |

| [36] | ZHANG D W, YANG H, SUN Z C. Analysis of local loading forming for titanium-alloy T-shaped components using slab method[J]. Journal of Materials Processing Technology, 2010, 210(2): 258-266. DOI:10.1016/j.jmatprotec.2009.09.008 |

| [37] |

吴跃江, 杨合, 孙志超, 等. 局部加载条件对筋板类构件成形材料流动影响的模拟研究[J]. 中国机械工程, 2006(增刊1): 12-15.

WU Yuejiang, YANG He, SUN Zhichao, et al. Simulation on influence of local loading conditions on material flow during rib-web components forming[J]. China Mechanical Engineering, 2006(suppl 1): 12-15. (in Chinese) |

| [38] |

李志燕. TA15钛合金等温局部加载过渡区宏微观变形研究[D]. 西安: 西北工业大学, 2008 LI Zhiyan. Research on marco-microcosmic deforming in isothermal local loading transition region for large-scale complex integral components of TA15 titanium alloy[D]. Xi'an: Northwestern Polytechnical University, 2008 (in Chinese) |

| [39] |

孙志超, 杨合, 李志燕. TA15合金H型构件等温局部加载成形工艺研究[J]. 稀有金属材料与工程, 2009, 38(11): 1904-1909.

SUN Zhichao, YANG He, LI Zhiyan. H-shaped component isothermal local loading forming of TA15 titanium alloy[J]. Rare Metal Materials and Engineering, 2009, 38(11): 1904-1909. (in Chinese) DOI:10.3321/j.issn:1002-185X.2009.11.006 |

| [40] | SUN Z C, YANG H. Analysis on process and forming defects of large-scale complex integral component isothermal local loading[J]. Matericols Scipence Forcum, 2009, 614: 117-122. |

| [41] |

孙念光. 钛合金筋板类构件等温局部加载成形规律及缺陷研究[D]. 西安: 西北工业大学, 2008 SUN Nianguang. Research on forming rules and defects of titanium alloy ribbed plate components under isothermal local loading[D]. Xi'an: Northwestern Polytechnical University, 2008 (in Chinese) |

| [42] |

张大伟, 杨合, 孙志超, 等. 大型复杂筋板类构件局部加载等温成形宏微观模型[C]//第三届全国精密锻造学术研讨会论文集, 2008: 104-111 ZHANG Dawei, YANG He, SUN Zhichao, et al. Macro and micro model of local loading isothermal forming of large complex stiffened plate components[C]//Proceedings of the third National Symposium on Precision Forging of China, 2008 (in Chinese) |

| [43] |

孙志超, 杨合, 孙念光. 钛合金整体隔框等温成形局部加载分区研究[J]. 塑性工程学报, 2009, 16(1): 138-143.

SUN Zhichao, YANG He, SUN Nianguang. Simulation on local loading partition during titanium bulkhead isothermal forming process[J]. Journal of Plasticity Engineering, 2009, 16(1): 138-143. (in Chinese) |

| [44] |

孙念光, 杨合, 孙志超. 大型钛合金隔框等温闭式模锻成形工艺优化[J]. 稀有金属与工程, 2009, 38(7): 1296-1300.

SUN Nianguang, YANG He, SUN Zhichao. Optimization on the process of large titanium bulkhead isothermal closed-die forging[J]. Rare Metal Materials and Engineering, 2009, 38(7): 1296-1300. (in Chinese) |

| [45] |

彭飞飞, 杨合, 孙志超, 等. 钛合金大型复杂件预制坯成形工艺模拟研究[J]. 塑性工程学报, 2008, 15(5): 47-52.

PENG Feifei, YANG He, SUN Zhichao, et al. Simulation on billet preforming process of large-scale complex part of titanium alloy[J]. Journal of Plasticity Engineering, 2008, 15(5): 47-52. (in Chinese) |

| [46] | ZHOU W J, SUN Z C, ZUO S P, et al. Shape optimization of initial billet for TA15 ti-alloy complex components preforming[J]. Rare Metal Materials and Engineering, 2011, 40(6): 951-956. DOI:10.1016/S1875-5372(11)60039-8 |

| [47] | SUN Z C, YANG H. Microstructure and mechanical properties of TA15 titanium alloy under multi-step local loading forming[J]. Materials Science & Engineering A, 2009, 523(1/2): 184-192. |

| [48] | FAN X G, YANG H, SUN Z C, et al. Effect of deformation inhomogeneity on the microstructure and mechanical properties of large-scale rib-web component of titanium alloy under local loading forming[J]. Materials Science & Engineering A, 2010, 527(21/22): 5391-5399. |

| [49] | FAN X G, GAO P F, YANG H. Microstructure evolution of the transitional region in isothermal local loading of TA15 titanium alloy[J]. Materials Science & Engineering A, 2011, 528(6): 2694-2703. |

| [50] | GAO P F, YANG H, FAN X G. Quantitative analysis of the microstructure of transitional region under multi-heat isothermal local loading forming of TA15 titanium alloy[J]. Materials & Design, 2011, 32(4): 2012-2020. |

| [51] | KOPP R, BOHLKE P. A new rolling process for strips with a defined cross section[J]. CIPR Annals-Manufacturing Technology, 2003, 52(1): 197-200. DOI:10.1016/S0007-8506(07)60564-2 |

| [52] | RYABKOV N, JACKEL F, PUTTEN K V, et al. Production of blanks with thickness transitions in longitudinal and lateral direction through 3D-strip profile rolling[J]. International Journal of Material Forming, 2008, 1(suppl 1): 391-394. |

| [53] |

姜正义, 刘相华. 纵凸筋钢板连轧试验研究[J]. 材料科学与工艺, 1993, 1(1): 5.

JIANG Zhengyi, LIU Xianghua. Experimental study on continuous rolling of strip steel with longitudinal ribs[J]. Materials Science and Technology, 1993, 1(1): 5. (in Chinese) |

| [54] |

毛华杰, 赵耀宁, 兰箭. 带纵筋平板的轧制成形规律与极限研究[J]. 锻压技术, 2020, 45(8): 49-55.

MAO Huajie, ZHAO Yaoning, LAN Jian. Research on rolling law and limit for plate with longitudinal rib[J]. Forging & Stamping Technology, 2020, 45(8): 49-55. (in Chinese) |

| [55] | 温彤, 张梦, 胡金, 等. 基于辊压的整体壁板筋肋压型与弯曲一体化成形方法[P]. CN107186063A, 2017 |

| [56] |

胡金, 温彤, 张梦, 等. 基于响应面法的筋肋板辊轧成形工艺参数优化[J]. 锻压技术, 2019, 44(8): 35-40.

HU Jin, WEN Tong, ZHANG Meng, et al. Optimization on rolling process parameters for rib stiffened plates based on respond surface method[J]. Forging & Stamping Technology, 2019, 44(8): 35-40. (in Chinese) |

| [57] |

王丹晨, 张承基, 边翊, 等. 锻造方法对铝合金车轮轮辐组织的影响[J]. 锻压技术, 2018, 43(5): 1-5.

WANG Danchen, ZHANG Chengji, BIAN Yi, et al. Influence of forging method on microstructure of spoke for aluminum alloy wheel[J]. Forging & Stamping Technology, 2018, 43(5): 1-5. (in Chinese) |

| [58] | HAN X H, HUA L, ZHUANG W, et al. Process design and control in cold rotary forging of non-rotary gear parts[J]. Journal of Materials Processing Technology, 2014, 214(11): 2402-2416. DOI:10.1016/j.jmatprotec.2014.05.003 |

| [59] |

冯驰骋. 薄壁网格筋构件摆辗成形工艺与机理研究[D]. 武汉: 武汉理工大学, 2019 FENG Chicheng. Research on technology and mechanism of rotary forging for components with cross ribs and thin webs[D]. Wuhan: Wuhan University of Technology, 2019 (in Chinese) |

| [60] | TIAN D, HAN X, HUA L, et al. A novel process for axial closed extrusion of ring part with mesh-like ribs[J]. International Journal of Mechanical Sciences, 2020, 165: 105186. DOI:10.1016/j.ijmecsci.2019.105186 |

| [61] | QIAN D S, LI G, DENG J, et al. Effect of die structure on extrusion forming of thin-walled component with I-type longitudinal ribs[J]. International Journal of Advanced Manufacturing Technology, 2020, 108: 1959-1971. DOI:10.1007/s00170-020-05490-9 |

| [62] |

曹安斋. 铝合金内腔带筋筒形挤压件成形工艺分析与实验研究[D]. 太原: 中北大学, 2008 CAO Anzhai. The technology analysis and experimental research on round extrusion part with intra-cavity rib forming of aluminum alloy[D]. Taiyuan: North University of China, 2008 (in Chinese) |

| [63] |

雷煜东, 王强, 张治民, 等. 旋转挤压裂纹萌生趋势的数值模拟[J]. 塑性工程学报, 2018, 25(2): 122-127.

LEI Yudong, WANG Qiang, ZHANG Zhimin, et al. Numerical simulation of crack initiation trends during rotating extrusion[J]. Journal of Plasticity Engineering, 2018, 25(2): 122-127. (in Chinese) DOI:10.3969/j.issn.1007-2012.2018.02.018 |

| [64] | WANG Z G, DONG W Z, YATO H. A new forming method of flange on a drawn cup by plate forging[J]. Procedia Manufacturing, 2018, 15: 955-960. DOI:10.1016/j.promfg.2018.07.400 |

| [65] | ALVES L M, GAMEIRO J, SILVA C, et al. Sheet-bulk forming of tubes for joining applications[J]. Journal of Materials Processing Technology, 2017(240): 154-161. |

| [66] | ALVES L M, AFONSO R M, SILVA C, et al. Boss forming of annular flanges in thin-walled tubes[J]. Journal of Materials Processing Technology, 2017(250): 182-189. |

| [67] |

李倩云, 胡勇, 王辰, 等. 高强铝合金薄壁高筋大型壁板精确成形制造技术研究[J]. 宇航总体技术, 2021, 5(1): 19-26.

LI Qianyun, HU Yong, WANG Chen, et al. Research of precise manufacturing technology for large thin wall panel with high ribs made of high strength aluminum alloy[J]. Astronautical Systems Engineering Technology, 2021, 5(1): 19-26. (in Chinese) |

| [68] | QIAN D S, LI G, DENG J, et al. Effect of die structure on extrusion forming of thin-walled component with I-type longitudinal ribs[J]. International Journal of Advanced Manufacturing Technology, 2020, 108(9/10/11/12): 1-13. |

| [69] |

李继贞. 《中国制造2025》与旋压技术[C]//第十四届全国旋压技术交流年会, 惠州, 2016 LI Jizhen. "Made in China 2025" & Spinning technology[C]//Proceedings of the 14th National Spinning Technology Exchange Annual Conference of China, Huizhou, 2016 (in Chinese) |

| [70] |

杜坤, 杨合. 多道次普旋技术研究进展[J]. 机械科学与技术, 2001(4): 558-560.

DU Kun, YANG He. Research progress of multipass universal spin technology[J]. Mechanical Science and Technology, 2001(4): 558-560. (in Chinese) DOI:10.3321/j.issn:1003-8728.2001.04.032 |

| [71] |

毛华杰, 刘亚鹏, 邓加东. 带纵向外筋薄壁筒形件复合流动成形数值模拟与工艺优化[J]. 锻压技术, 2020, 45(4): 93-99.

MAO Huajie, LIU Yapeng, DENG Jiadong. Numerical simulation and process optimization of composite flow forming for thin-walled cylinder with longitudinal external ribs[J]. Forging & Stamping Technology, 2020, 45(4): 93-99. (in Chinese) |

| [72] | XU W, ZHAO X, SHAN D, et al. Numerical simulation and experimental study on multi-pass stagger spinning of internally toothed gear using plate blank[J]. Journal of Materials Processing Technology, 2016, 229: 450-466. DOI:10.1016/j.jmatprotec.2015.10.001 |

| [73] | MA F, YANG H, ZHAN M. Research on distribution of stress and strain field in power spinning process of parts with transverse rib[C]//The Fifth International Conference on Physical & Numerical Simulation of Materials Processing, 2007 |

| [74] | MA F, YANG H, ZHAN M. Research on the metal flow in power spinning process of parts with transverse inner rib[C]//The 8th International Conference on Frontiers of Design and Manufacturing, Tianjin, 2008 |

| [75] | ZENG X, FAN X G, LI H W, et al. Die filling mechanism in flow forming of thin-walled tubular parts with cross inner ribs[J]. Journal of Manufacturing Processes, 2020, 58: 832-844. DOI:10.1016/j.jmapro.2020.08.055 |

| [76] | LYU W, ZHAN M, GAO P F, et al. Improvement of rib-grid structure of thin-walled tube with helical grid-stiffened ribs based on the multi-mode filling behaviors in flow forming[J]. Journal of Materials Processing Technology, 2021, 296: 117167. DOI:10.1016/j.jmatprotec.2021.117167 |

| [77] |

朱宝行. 带网格内筋薄壁筒形件流动旋压工艺研究[D]. 上海: 上海交通大学, 2019 ZHU Baoxing. Study on flow forming process of thin-walled cylindrical parts with grid inner ribs[D]. Shanghai: Shanghai Jiaotong University, 2019 (in Chinese) |

| [78] | 樊晓光, 姚毅, 詹梅. 一种环形外筋筒形件剪切成形方法[P]. CN202111514518.3, 2021 |

| [79] | HAN X H, HUA L, PENG L, et al. An innovative radial envelope forming method for manufacturing thin-walled cylindrical ring with inner web ribs[J]. Journal of Materials Processing Technology, 2020, 286: 116836. DOI:10.1016/j.jmatprotec.2020.116836 |

| [80] |

彭露. 薄壁高筋筒形构件包络辗压成形方法研究[D]. 武汉: 武汉理工大学, 2020 PENG Lu. Research on envelope forming method for thin-walled cylindrical components with high rib[D]. Wuhan: Wuhan University of Technology, 2020 (in Chinese) |