2. 西北工业大学 航宇材料结构一体化设计与增材制造装备技术国际联合研究中心, 陕西 西安 710072

飞行器仪器舱中,设备安装板是安装和支承工作仪器的结构,往往也作为舱体的辅助承载结构。除结构减重需求外,为避免大过载机动飞行中产生过大变形,设备安装板必须具备足够的结构刚度。为此,必须通过结构优化方法实现设备安装板的高承载性能和轻量化设计。

近年来,点阵结构因其轻质、高比刚度、减振吸能等优势在飞行器结构设计领域受到了广泛关注,发展了一系列宏微观多尺度拓扑优化设计方法。拓扑优化设计方法是一种在给定的载荷条件、约束条件和性能指标下优化给定区域内材料分布的数学方法[1],目前已广泛应用于航空、航天等[2-3]领域。多尺度拓扑优化方法是指在宏观层级和微(细)观层级对多孔结构进行并行优化的方法。在宏观层级优化上,优化整体结构的结构形式;在微(细)观层级优化上,优化微结构的拓扑构型。多孔结构的微观拓扑构型和宏观结构形式在优化过程中相互影响,从而达到提高材料利用率、满足周期性多孔结构在特定载荷工况下的力学性能的优化目标。在近年的多尺度拓扑优化研究成果中,Liu等[4]提出了一种宏观结构与微结构多尺度设计的并发拓扑优化方法,Xia等[5]提出了基于非线性多尺度模型的双尺度协同优化设计方法。此外,Yan和Guo等[6]提出了一种热弹性耦合场下的多尺度优化方法;Zhang等[7]提出了基于梯度式分层模型的梯度点阵材料结构拓扑优化方法;为避免多尺度拓扑优化中的尺度分离问题,Fu和Wu等[8-9]基于子结构法对多层级结构拓扑优化方法展开了研究。研究表明,纯点阵结构的减振性能、面/体载荷承载效率优于传统加筋结构,但传递集中载荷的性能不足。点阵-加筋结构则是能够兼具二者优势的新型结构方案。然而,目前点阵-加筋结构设计方法仍停留在先实体优化、再点阵填充的阶段[10],关于二者匹配设计的研究开展的较少,需寻求更合理的点阵-加筋结构设计方法。

为解决点阵-加筋结构的多尺度匹配设计问题,本文提出一种将点阵微结构等效为虚拟均质材料,通过多材料拓扑优化来求解点阵-加筋结构布局的优化设计方法。20世纪以来,国内外学者提出了各种多材料拓扑优化求解策略。Thomsen[11]在1992年首先提出多材料拓扑优化概念,并运用均匀化方法解决了双材料结构拓扑优化问题。此后,在密度法框架下,Sigmund和Torquato[12]基于SIMP(solid isotropic material with penalization)插值模型利用递归思路构造了一种三材料插值模型,Stegmann和Lund[13]提出了一种更便于扩展的多材料插值模型(discrete material optimization, DMO);高彤和张卫红等[14]对上述2种方法进行了对比并提出了多材料结构拓扑优化的质量约束模型,实现了多种材料用量自动匹配。此外,Wang和Luo[15]发展出一种基于水平集方法的多材料结构形状/拓扑优化方法。

本文以某高超声速飞行器仪器舱设备安装板为例,提出一种基于点阵结构宏观力学性能等效和多材料拓扑优化的点阵-加筋结构多尺度匹配优化设计方法。通过与传统加筋结构的比较,验证点阵-加筋结构的性能优势,同时为同类结构设计提供新思路与新方法。

1 设备安装板模型及设计要求本文研究的设备安装板模型如图 1所示,通过螺栓安装在飞行器仪器舱舱体中,具体结构包括三部分:与飞行器进行连接固定的上安装板、用来搭载工作设备的下安装板和连接上下板的连接部分。设备安装板整体采用铝合金材料(性能见表 1),原实心板方案总质量为9.962 kg。

|

| 图 1 设备安装板模型 |

设备安装板有限元模型如图 2所示。采用六面体单元对设备安装板进行有限元网格划分,在安装孔处创建螺栓连接。设备在各自重心处等效为质量点(各20 kg),分别为A, B, C;质量点通过刚性连接单元连接于设备安装孔。设备安装板主要载荷为高速机动导致的大惯性过载及舱体结构通过仪器舱安装孔传递而来的载荷。本文主要考虑的设计载荷为沿安装板y轴负方向25倍的重力加速度、沿x轴正方向35倍的重力加速度。同时,在舱体结构外表面施加0.1 MPa的均布压力,模拟实际工作时的气动载荷,舱体变形会在设备安装板安装孔处产生弯扭载荷。舱体后端施加固定约束。

|

| 图 2 设备安装板有限元模型 |

为满足轻量化要求,限定设备安装板质量上限为4 kg。设备安装板结构优化设计考核包括:最大结构应力不超过400 MPa,最大位移不超过20 mm。同时,需要对简谐扫频激励下的结构响应进行校核。

2 设备安装板结构优化设计本节分别针对传统加筋结构方案和新型点阵-加筋结构方案,采用密度法对设备安装板进行结构优化设计。

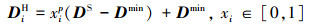

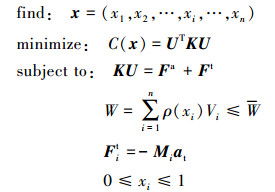

2.1 加筋结构方案 2.1.1 优化模型本文使用SIMP材料插值模型,第i个单元的材料弹性矩阵DiH与其伪密度变量xi与之间的关系可表示如下

|

(1) |

式中,p为惩罚因子, 通过调整惩罚因子, 可以使单元伪密度值聚集在0或1附近。当伪密度为1时, 表示为单元材料存在; 伪密度为0时, 表示没有单元材料。DS为实体材料自身的弹性矩阵, Dmin表示材料为空时的弹性矩阵, 为防止计算时结构刚度矩阵出现奇异, 通常取一个比较小的数值。

以质量约束下设备安装板整体刚度最大(即整体柔顺度最小)建立拓扑优化模型

|

(2) |

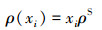

式中:n是设计区域有限元单元数量; W表示结构质量; W是质量约束上限; ρ(xi)Vi表示第i个单元的质量, ρ(xi)是加筋结构实体材料单元密度ρS的函数

|

(3) |

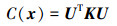

结构的整体柔顺度C(x)定义为

|

(4) |

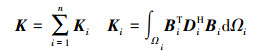

式中, U为有限元平衡方程中的节点位移向量, 整体刚度矩阵K可表示为

|

(5) |

式中,Bi为单元i的应变矩阵。

Fa和Ft分别为与材料布局无关的外力载荷(如气动压力)和设计相关载荷(即惯性力)的载荷向量。设at为惯性过载向量, 则相应的设计相关载荷向量为

|

(6) |

式中,Mi表示单元i的质量矩阵; 通常材料的质量矩阵与设计变量呈线性关系, 如下所示

|

(7) |

式中,MS为填充实体材料时的单元质量矩阵。

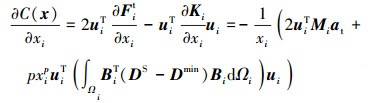

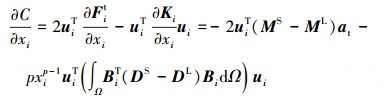

结构柔顺度对单元伪密度的灵敏度可表示为

|

(8) |

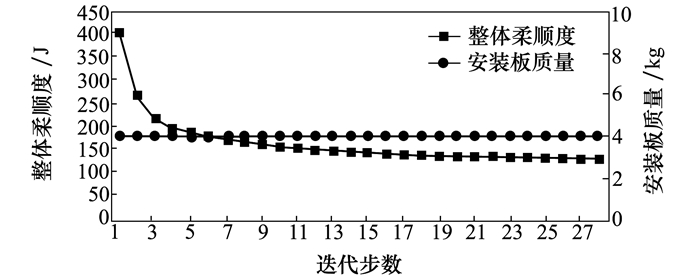

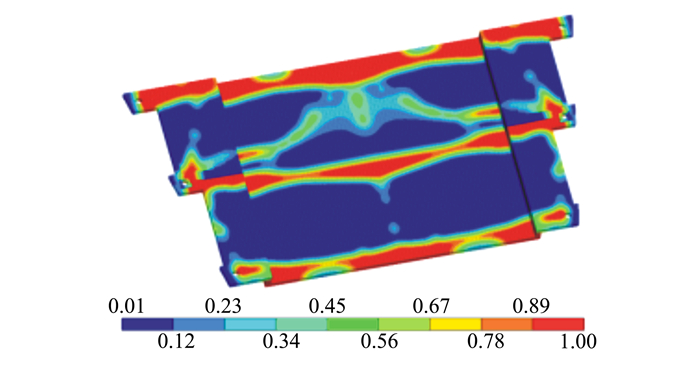

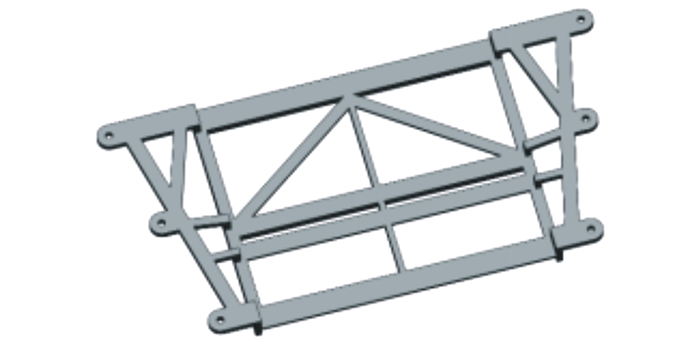

本文采用GCMMA(globally convergent method of moving asymptotes)算法对优化问题进行求解, 整体柔顺度和安装板质量的迭代曲线如图 3所示。最终得到设备安装板加筋结构设计结果如图 4所示。根据拓扑优化结果中实体材料(红色)的布局形式, 重构得到的设备安装板加筋结构方案如图 5所示, 结构质量为3.996 kg。

|

| 图 3 加筋结构方案: 整体柔顺度和安装板质量的优化迭代曲线 |

|

| 图 4 加筋结构方案: 优化结果(伪密度) |

|

| 图 5 加筋结构方案: 重构设计 |

本文提出一种点阵-加筋结构匹配优化设计方法, 主要思想是将点阵结构等效为一种虚拟的均质材料, 通过多材料拓扑优化方法, 寻找给定质量约束下虚拟材料与实体材料合理布局, 从而确定点阵-加筋结构优化设计方案。

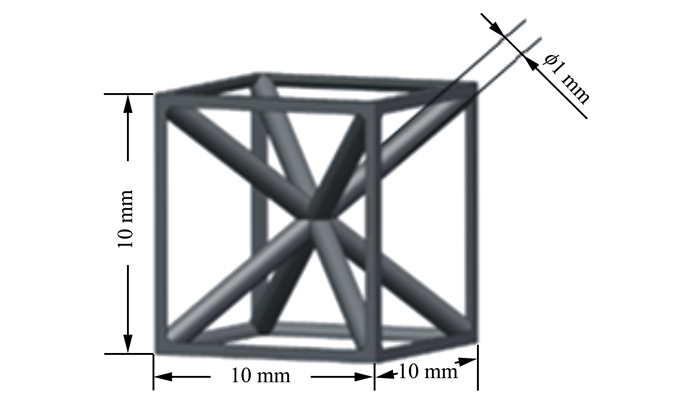

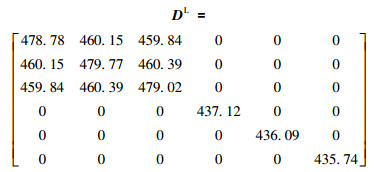

2.2.1 优化模型本文选取如图 6所示的BCC型点阵结构, 微结构等效密度ρL=140.5 kg/m3。采用与实体加筋结构相同的金属材料, 利用均匀化方法[16]计算得到的点阵结构等效弹性矩阵为

|

| 图 6 BCC单胞结构形式及尺寸 |

|

(9) |

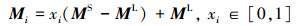

式中,弹性矩阵各项单位均为MPa。基于SIMP模型, 单元i的弹性矩阵DiH可表示为点阵结构虚拟材料弹性矩阵DL和加筋结构实体材料弹性矩阵DS的函数

|

(10) |

xi=1表示单元由实体材料构成, 即加筋结构; xi=0表示单元完全由虚拟材料构成, 即点阵结构。

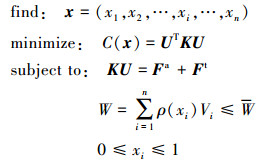

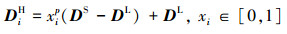

以质量约束下点阵-加筋设备安装板整体柔顺度最小为目标建立拓扑优化列式

|

(11) |

式中,ρ(xi)是虚拟材料单元密度ρL和加筋结构实体材料单元密度ρS的函数

|

(12) |

此时, 单元i的质量矩阵表示为

|

(13) |

式中:ML代表纯点阵结构单元质量矩阵;MS代表加筋结构单元质量矩阵。

结构柔顺度对单元伪密度的灵敏度可表示为

|

(14) |

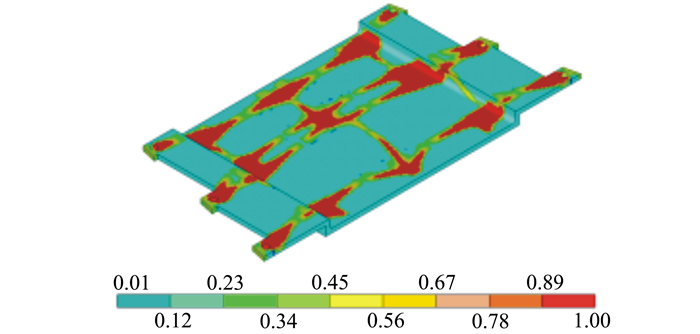

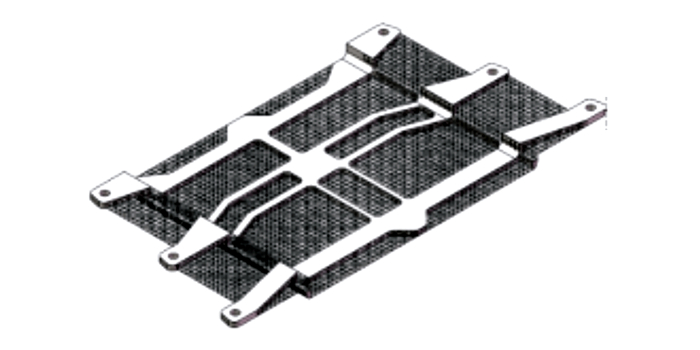

本文采用GCMMA算法对优化问题进行求解分析,安装板整体柔顺度和质量的迭代曲线如图 7所示。最终得到点阵-加筋结构布局优化结果如图 8所示,其中红色部分代表加筋结构,青色部分代表点阵结构。根据优化结果,结合工程设计经验(如板式结构在优化设计时多采用横跨的连续筋条结构、需要考虑点阵结构和加筋结构的连接过度方式等),对模型进行重构,所得设备安装板点阵-加筋结构如图 9所示。重构完成的设备安装板点阵-加筋结构质量为3.978 kg,满足设计要求。

|

| 图 7 点阵-加筋结构方案:整体柔顺度和安装板质量的优化迭代曲线 |

|

| 图 8 点阵-加筋结构方案:优化结果(伪密度) |

|

| 图 9 点阵-加筋结构方案:重构设计 |

由于点阵结构的微结构较多,直接使用实体模型进行仿真计算效率极低;因此,本文采用常用的梁单元建立点阵结构模型。加筋结构全部采用六面体实体单元建模。

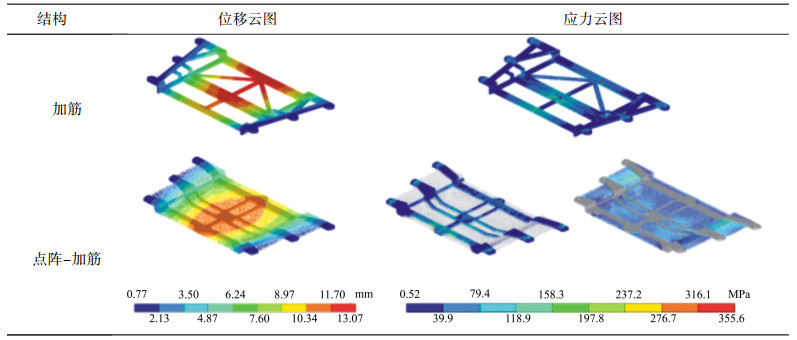

3.1 大过载下的力学性能对比2种结构位移与应力仿真结果如表 2所示。加筋结构最大位移为13.07 mm,最大应力为355 MPa;点阵-加筋结构最大位移为11.61 mm,最大应力为311 MPa。对比发现:由于点阵将各条加强筋连为一体,其最大变形降低11.17%、刚度更大,同时应力水平更低、应力分布更均匀。

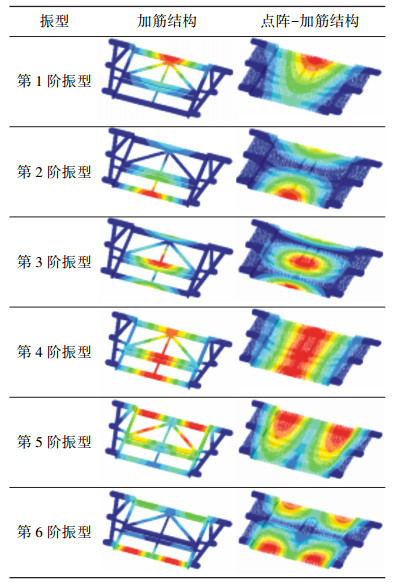

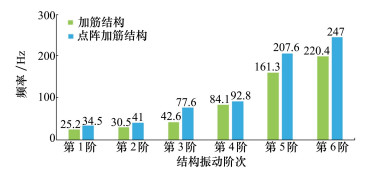

加筋结构与点阵-加筋结构前6阶固有频率对比见图 10,相应振型见表 3。对比发现:点阵-加筋结构方案前6阶固有频率均明显高于加筋结构,二者振型具有较高的相似性。

|

| 图 10 设备安装板结构方案的前6阶固有频率对比 |

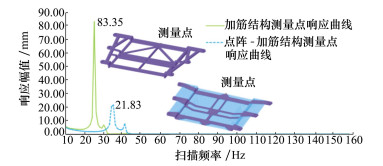

分析2种结构的一阶振型云图可知,加筋结构与点阵-加筋结构方案的最大位移均出现在末端中心点处。因此,将此位置作为测量点提取位移响应。施加大小为20 m/s2、频率为10~150 Hz的简谐加速度扫频激励,2种结构测量点处沿y轴方向的位移响应幅值如图 11所示。加筋结构测量点处位移响应幅值的峰值为83.35 mm,而点阵-加筋结构方案相应数据仅为21.83 mm、降低73.81%,显然后者抗振性能显著提高。

|

| 图 11 简谐加速度扫频激励下设备安装板结构方案的位移响应对比 |

本文提出了一种点阵-加筋板式结构的拓扑优化方法。针对给定点阵单胞构型,通过均匀化等效方法将其等效为一种虚拟材料并计算其宏观等效弹性性能;然后,利用多材料拓扑优化方法,实现整体质量约束条件下的结构刚度最大化设计。以某高超声速飞行器设备安装板为例分别完成了传统加筋结构和点阵-加筋结构方案设计,静动力学数值分析表明:

1) 基于拓扑优化方法,2种设计方案均能满足设计要求。

2) 点阵-加筋结构方案的刚度和强度性能均显著优于加筋结构方案,其原因在于点阵结构的引入将整个安装板连为一体,能够将载荷更均匀地分散至整个结构。

3) 点阵-加筋结构方案固有频率显著高于加筋结构方案、动响应显著降低,表明在本文的设备安装板设计中,结构动力学性能得到了提升。

本文提出的基于拓扑优化的点阵-加筋板结构优化设计方法具有普适性,为飞行器仪器舱设备安装板及同类结构设计提供了一种新思路和新技术,在未来的研究中考虑引入结构动力学的影响,完善点阵-加筋结构优化设计方法。

| [1] | SIGMUND O. Design of material structures using topology optimization[D]. Denmark: Technical University of Denmark, 1994 |

| [2] |

周丞, 林杰, 刘勇. 基于拓扑优化和形状优化的桨叶结构设计[J]. 航空工程进展, 2020, 11(1): 109-115.

ZHOU Cheng, LIN Jie, LIU Yong. Blade structure design based on topology optimization and shape optimization[J]. Advances in Aeronautical Science and Engineering, 2020, 11(1): 109-115. (in Chinese) |

| [3] |

单悌磊, 白照广, 陈寅昕, 等. 捕风一号卫星构型与结构优化设计[J]. 西北工业大学学报, 2020, 38(增刊1): 140-145.

SHAN Tilei, BAI Zhaoguang, CHEN Yinxin, et al. Optimal design of configuration and structure for BF-1 satellite[J]. Journal of Northwestern Polytechnical University, 2020, 38(suppl 1): 140-145. (in Chinese) |

| [4] | LIU L, YAN J, CHENG G. Optimum structure with homogeneous optimum truss-like material[J]. Computers & Structures, 2008, 86(13/14): 1417-1425. |

| [5] | XIA L, BREITKOPF P. Recent advances on topology optimization of multiscale nonlinear structures[J]. Archives of Computational Methods in Engineering, 2016, 24(2): 227-249. |

| [6] | YAN J, GUO X, CHENG G D. Multi-scale concurrent material and structural design under mechanical and thermal loads[J]. Computational Mechanics, 2016, 57(3): 437-446. DOI:10.1007/s00466-015-1255-x |

| [7] | ZHANG H, WANG Y, KANG Z. Topology optimization for concurrent design of layer-wise graded lattice materials and structures[J]. International Journal of Engineering Science, 2019, 138: 26-49. DOI:10.1016/j.ijengsci.2019.01.006 |

| [8] | FU J, XIA L, GAO L, et al. Topology optimization of periodic structures with substructuring[J]. Journal of Mechanical Design, 2019, 141(7): 071403. DOI:10.1115/1.4042616 |

| [9] | WU Z, XIA L, WANG S, et al. Topology optimization of hierarchical lattice structures with substructuring[J]. Computer Methods in Applied Mechanics and Engineering, 2019(345): 602-617. |

| [10] | WANG C, ZHU J, WU M, et al. Multi-scale design and optimization for solid-lattice hybrid structures and their application to aerospace vehicle components[J]. Chinese Journal of Aeronautics, 2021, 34(5): 386-398. DOI:10.1016/j.cja.2020.08.015 |

| [11] | THOMSEN J. Topology optimization of structures composed of one or two materials[J]. Structural Optimization, 1992, 5(1/2): 108-115. |

| [12] | SIGMUND O, TORQUATO S. Design of materials with extreme thermal expansion using a three-phase topology optimization method[J]. Journal of the Mechanics and Physics of Solids, 1997, 45(6): 1037-1067. DOI:10.1016/S0022-5096(96)00114-7 |

| [13] | STEGMANN J, LUND E. Discrete material optimization of general composite shell structures[J]. International Journal for Numerical Methods in Engineering, 2005, 62(14): 2009-2027. DOI:10.1002/nme.1259 |

| [14] |

高彤, 张卫红, DUYSINXPierre. 多相材料结构拓扑优化: 体积约束还是质量约束?[J]. 力学学报, 2011, 43(2): 296-305.

GAO Tong, ZHANG Weihong, DUYSINX Pierre. Topology optimization of structures designed with multiphase materials: volume constraint or mass constraint?[J]. Chinese Journal of Theoretical and Applied Mechanics, 2011, 43(2): 296-305. (in Chinese) |

| [15] | WANG Y, LUO Z, KANG Z, et al. A multi-material level set-based topology and shape optimization method[J]. Computer Methods in Applied Mechanics and Engineering, 2015(283): 1570-1586. |

| [16] | ARABNEJAD S, PASINI D. Mechanical properties of lattice materials via asymptotic homogenization and comparison with alternative homogenization methods[J]. International Journal of Mechanical Sciences, 2013, 77: 249-262. DOI:10.1016/j.ijmecsci.2013.10.003 |

2. International Joint Research Center of Aerospace Design and Additive Manufacturing, Northwestern Polytechnical University, Xi'an 710072, China