2. 中国人民解放军 95949部队, 河北 沧州 061022

飞机结构安全是保证飞机安全可靠飞行的前提和基础[1-2]。疲劳裂纹产生后若没有被及时发现及修理,将最终导致结构的破坏,严重威胁飞行安全[3]。为了应对安全可靠性的新挑战,结构健康监测技术逐渐发展并应用到飞机等高可靠性设备的使用维护中,其在保证结构安全的同时,降低了维护成本,提高了经济性。疲劳裂纹定量监测传感器是结构健康监测系统的重要组成部分,研发易于同结构集成、灵敏度高,能够在苛刻环境可靠服役工作的传感器是基于结构健康监测技术损伤容限设计研究的重点。

结构健康监测(SHM)技术是通过在结构上布置各种类型的传感器来实时感知结构的状态,例如温度、应力、缺陷等,然后通过对传感器数据的处理、识别和判断来诊断结构的健康状态[4]。目前,国内外应用于飞机结构裂纹监测的主要手段有:压电薄膜传感器[5]、声发射技术[6]、相对真空传感器[7]、光纤传感器[8]、涡流传感器[9]等。其中,基于电位法的监测技术由于系统简单、信号处理容易、适用范围广等显著优点,在飞机结构裂纹监测领域有巨大的应用前景,成为结构健康监测技术研究的重要分支。Zhang等[10]提出了一种通过测量结构表面任意两点之间的电势差或电阻值来检测裂纹长度和位置的方法,并通过试验验证在结构表面利用该技术和镍磷涂层传感器检测结构表面裂纹损伤是可行的。Ashrafi等[11]研究了环氧纳米复合薄膜传感器在金属结构裂纹演化连续监测中的应用,通过试验验证了该传感器既提供了连续的裂纹扩展监测,又提供了应变传感的可能性。Takiuti等[12-13]针对ITO纳米复合薄膜传感器进行了深入研究,在聚甲基丙烯酸甲酯(PMMA)基体中插入ITO/PMMA纳米复合传感器(ITO-indium-tin-oxide)纳米带,通过比较损伤前后两点间的电阻值,可以检测到一定的损伤。HOU等[14]提出了一种基于电势法的Ti/TiN导电薄膜传感器对金属结构裂纹进行实时监测,实验结果表明,通过分析传感器输出电位值随时间的斜率变化,可以获得结构裂纹产生和扩展的信息。Cui等[15]将电位法和现代表面技术相结合,提出了一种基于电位法的裂纹监测涂层传感器,裂纹监测过程中涂层传感器电位值有2次突然升高,对应于裂纹萌生和扩展的不同阶段。然而,当前基于电位法的传感器存在2个显著问题亟需解决:①绘制一条参考曲线将传感器的裂纹电位变化与裂纹长度准确联系起来;②多数传感器与被监测结构结合性能较差,难以实现长时间监测。

为解决上述问题,本文提出了一种用于飞机金属结构孔边裂纹定量监测的格栅式薄膜传感器。该传感器是一个功能电路,便于满足实际使用需要,不需要校准模型,相较于其他传感器,格栅式薄膜传感器原理简单、适用于恶劣的工作环境,可实现对结构裂纹的定量监测,且与基体具有良好的损伤一致性。本文首先介绍了传感器裂纹监测的工作原理和制作过程,然后通过有限元仿真研究了传感器的输出特性和灵敏度。最后,对格栅式薄膜传感器定量监测裂纹的能力进行了试验验证。本文的研究结果为飞机金属结构孔边裂纹定量监测提供了一种很有吸引力的解决方法。

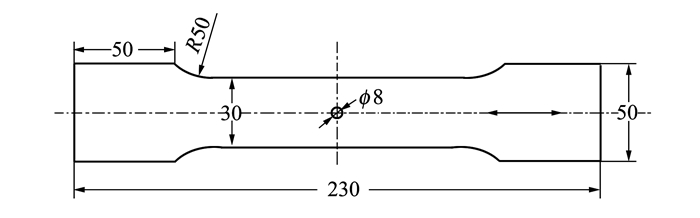

1 格栅式薄膜传感器 1.1 试验件如图 1所示,试验件为中心孔板试验件,按照国标GB/T 228-2002进行制备,试验件厚度为2.5 mm。试验件材料选择飞机金属结构中广泛使用的2A12-T4铝合金,其具体成分如下ω(Si)≤0.50%, ω(Fe)≤0.50%, 3.80%≤ω(Cu)≤4.90%, 0.3%≤ω(Mn)≤0.9%, 1.20%≤ω(Mg)≤1.80%, ω(Ni)≤0.10%, ω(Zn)≤0.30%,杂质≤0.10%,余量为Al。

|

| 图 1 试验件尺寸 |

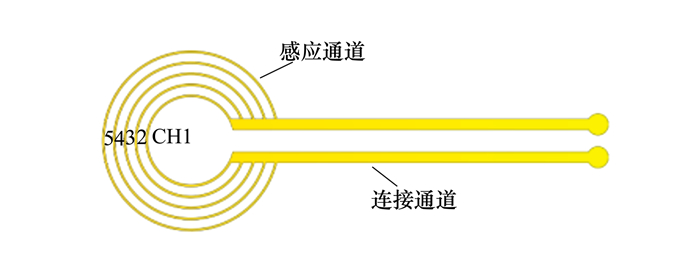

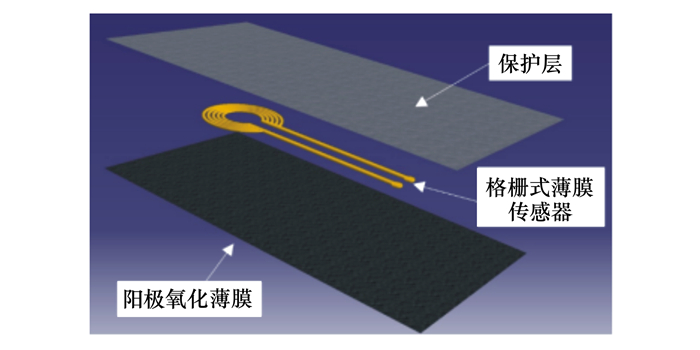

如图 2所示,格栅式薄膜传感器由感知裂纹损伤的感应通道和提供导电路径的连接通道组成。如图 3所示,为避免金属基体对格栅式薄膜传感器输出信号的影响,需要在金属基体与传感器之间制备绝缘层。而在实际工程应用中,为保护格栅式薄膜传感器免受恶劣环境影响,应在传感器上方制备保护层。

|

| 图 2 格栅式薄膜传感器的组成 |

|

| 图 3 格栅式薄膜传感器组成示意图 |

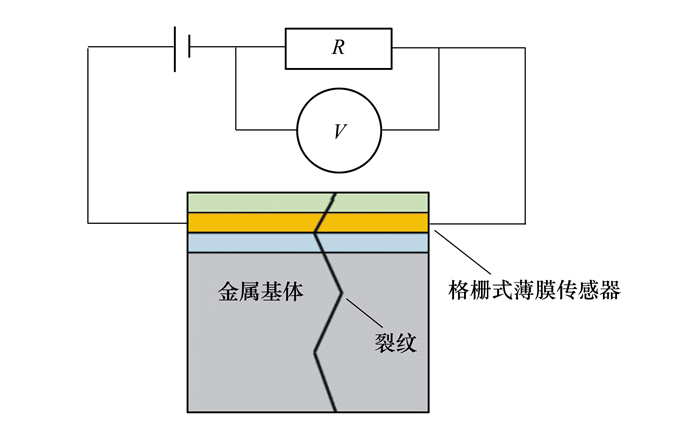

格栅式薄膜传感器对金属结构裂纹的监测主要依赖于其自身与基体结构的损伤一致性。如图 4所示,当基体金属结构发生疲劳损伤时,与基体紧密结合的铜薄膜传感层也在相同部位出现裂纹。

|

| 图 4 格栅式薄膜传感器工作原理 |

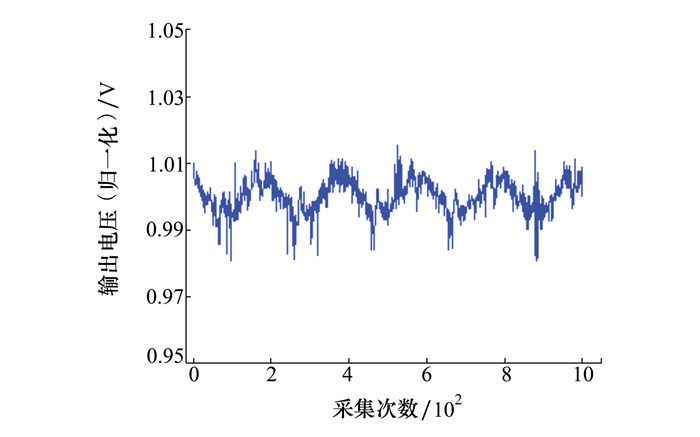

传感器上的裂纹随基体裂纹不断扩展,引起传感器电阻的变化,表现为传感器输出电压的变化。因此,通过监测分析传感器输出电压的变化就能反映出基体结构的裂纹损伤情况。从传感机理上看,格栅式薄膜传感器在裂纹监测前应能在恒定电流下保持电位差的稳定输出。为此,测量了格栅式薄膜传感器的电位差, 如图 5所示,测量结果表明,在进行裂纹监测前,格栅式薄膜传感器在恒定直流电流下的电位差输出很稳定,波动幅度在3%以内。

|

| 图 5 格栅式薄膜传感器的输出电压 |

为了避免金属基体对格栅式薄膜传感器输出信号的影响,本文使用在飞机铝合金结构中广泛使用的阳极氧化表面处理技术[16],在2A12-T4铝合金基体上制备了Al2O3薄膜。然后,采用直流叠加脉冲偏压电弧离子镀技术制备格栅式薄膜传感器。图 6显示了传感器的制造步骤。

|

| 图 6 格栅式薄膜传感器制备步骤 |

简要描述如下:

1) 试样经砂纸研磨、无水乙醇清洗后,在阳极氧化液中用直流电进行阳极氧化。阳极氧化液(温度(26.7±2.2)℃)中H2SO4含量为30~52 g/L,H3BO3含量为5.2~10.7 g/L,Al3+含量低于2.6 g/L, NaCl含量低于0.1g/L。阳极氧化液工艺参数为:温度25~30℃,直流电压10~20 V,电流密度0.4~2.5 A/dm,时间30~60 min,H2SO4含量40~50 g/L,H3BO3含量5~10 g/L, Al3+含量低于15 g/L。本文制备的Al2O3薄膜厚度约为15 μm。制备完成后,使用VICTOR86B万能表对Al2O3薄膜的绝缘性能进行测试。

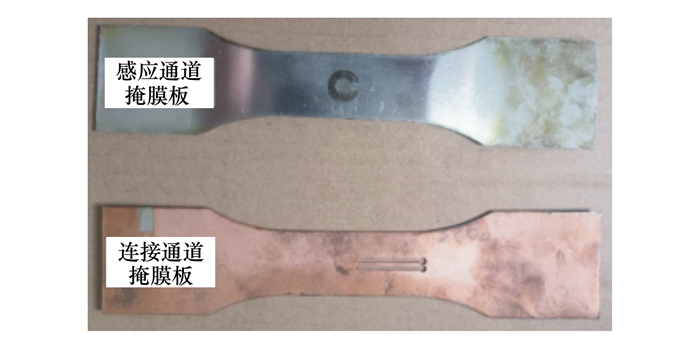

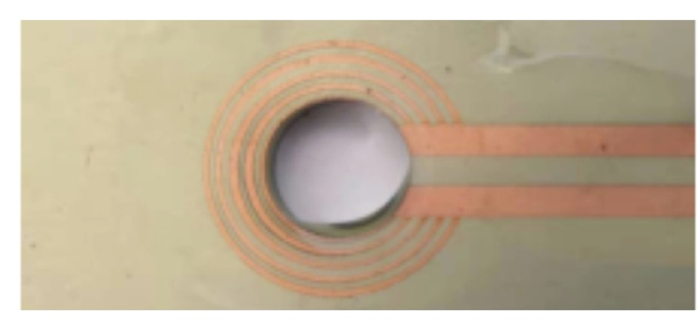

2) 采用直流叠加脉冲偏压电弧离子镀技术,制备格栅式薄膜传感器。机械抛光后,在无水乙醇中超声清洗样品10 min。然后,将样品和掩膜板重合好后放置在镀膜室内夹装固定,在5 Pa的真空中以400 V的偏压进行氩轰击清洗8 min,从而清洁表面污渍,提高薄膜传感器与基体的结合力[17]。最后,利用直流叠加脉冲偏压电弧离子镀设备沉积薄膜传感器,靶材选择铜,沉积参数见表 1。由于传感器感应层为镂空结构,需要通过两次镀膜完成感应层的制备,2次镀膜过程分别使用如图 7所示的感应通道和连接通道掩膜板制备传感器的感应通道和连接通道。同时,在镀膜的过程中,需要在不制备传感器的一侧安装遮蔽底板,以防因离子绕射破坏试样另一侧的绝缘性。如图 8所示, 最终在试件表面制备得到格栅式薄膜传感器(厚度约为2 μm),传感器感应层局部如图 9所示,传感器的结构参数如表 2所示。

|

| 图 7 感应通道和连接通道掩膜板 |

|

| 图 8 格栅式薄膜传感器 |

|

| 图 9 格栅式薄膜传感器局部示意图 |

如图 10所示,使用COMSOL软件中的AC/DC模块,按照表 3所示结构参数,建立格栅式薄膜传感器的几何模型。传感器材料选择铜,在传感器一条连接通道的末端A边施加1 A的电流源,另一条连接通道的末端B边接地。给传感器设置一条宽度为0.1 mm的矩形裂纹,裂纹位于感应通道一侧的中点。对裂纹长度进行参数化扫描,裂纹长度从0开始,以0.1 mm的步长递增至5 mm。裂纹扩展时传感器的电压分布如图 11所示。

|

| 图 10 传感器几何模型 |

| 监测裂纹长度/mm | 循环次数 | 观测裂纹长度/mm | 循环次数 |

| 0.5 | 25 634 | 0.5 | 25 872 |

| 1.5 | 31 345 | 1.5 | 31 246 |

| 2.5 | 34 996 | 2.5 | 35 186 |

| 3.5 | 37 962 | 3.5 | 37 043 |

| 4.5 | 39 971 | 4.5 | 40 165 |

|

| 图 11 传感器的电压分布(裂纹长度=3 mm) |

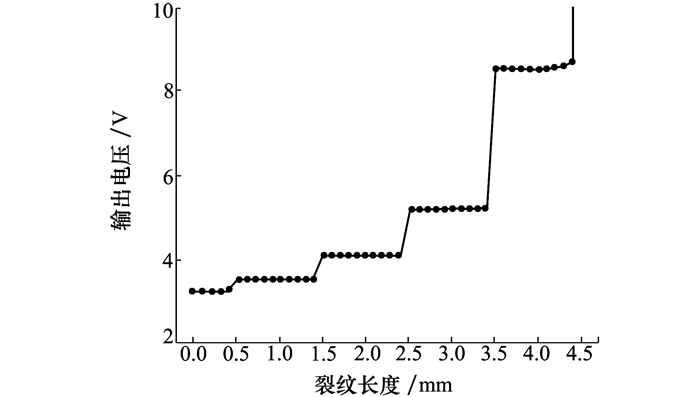

使用COMSOL全局求解器的得到传感器输出电压,对裂纹长度变化时传感器的输出电压进行分析。传感器的输出电压UAB随裂纹扩展的变化如图 12所示。

|

| 图 12 传感器的输出电压随裂纹扩展的变化 |

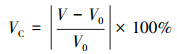

从图中可以看出,UAB随着裂纹长度的增加而呈阶梯状上升。因此,通过分析格栅式薄膜传感器的输出电压可以判断裂纹的长度。为了更加直观地体现传感器输出电压随裂纹扩展的变化情况,本文将格栅式薄膜传感器的输出信号定义为

|

(1) |

式中: V是传感器的实时输出电压值; V0为传感器的初始输出电压值。

灵敏度是用来描述传感器的输出量对输入量敏感程度的特性参数[18],对于格栅式薄膜传感器而言,输入量即是裂纹扩展穿过感应通道,导致感应通道断裂,输出量即是传感器的输出电压。因此,本文将各感应通道断裂前、后的传感器输出电压变化率定义为对应感应通道的灵敏度

|

(2) |

式中: Vi为第i条感应通道断裂后传感器的输出电压; Vi-1为第i-1条感应通道断裂后传感器的输出电压。传感器所有感应通道灵敏度中的最小值定义为该传感器的灵敏度,即

|

(3) |

由图 11可知,第1感应通道(CH1)的断裂对传感器输出电压的影响最小,因此将CH1的灵敏度定义为整个传感器的灵敏度。

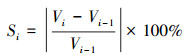

2.3 传感器结构参数对传感器灵敏度的影响格栅式薄膜传感器的结构参数直接决定了传感器的灵敏度,是传感器进行优化设计从而提高监测能力的重要依据。本节分别对传感器感应通道数目、传感器的结构参数和薄膜厚度对传感器灵敏度的影响进行了分析。

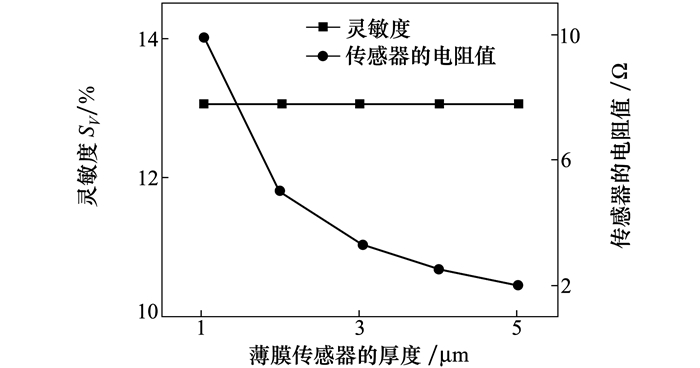

如图 13所示,感应通道数量对灵敏度影响很大,传感器的灵敏度随着感应通道数量的增加而迅速减小。如图 14所示,铜薄膜感应层厚度的增加,虽然会使传感器的的输出电压减小,却不会对传感器的灵敏度造成影响。

|

| 图 13 感应通道数量对灵敏度的影响 |

|

| 图 14 薄膜传感器厚度对灵敏度的影响 |

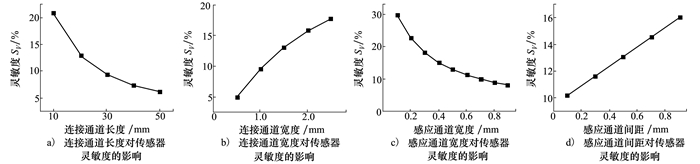

为了分析格栅式薄膜传感器感应通道和连接通道的结构参数对传感器灵敏度的影响,建立含有5个感应通道的传感器模型进行仿真分析,当其中一个参数改变时,其他参数保持不变且与表 3相同,仿真结果如图 15所示。显然,从仿真结果可以发现增大连接通道的宽度、增大感应通道的间距、减小连接通道的长度或减小感应通道的宽度都会增强,即增大感应通道的电阻,减小连接通道的电阻,都有利于提高传感器的灵敏度。

|

| 图 15 格栅式薄膜传感器结构参数对灵敏度的影响 |

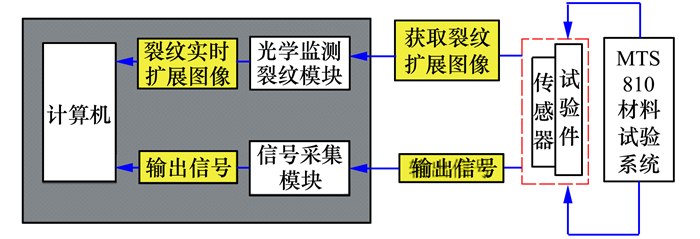

采用格栅式薄膜传感器进行了裂纹监测实验,对格栅式薄膜传感器疲劳裂纹定量监测的能力进行了验证。如图 16所示,裂纹监测试验系统主要由集成了格栅式薄膜传感器的试件、数据采集系统(PCM-6661数据采集卡)、岛津万能试验机和光学监控系统(分辨率:0.1 mm)组成。

|

| 图 16 裂纹在线监测试验系统框架图 |

MTS810电液伺服试验系统在空气和室温下加载了裂纹监测试验,见图 17。对集成了格栅式薄膜传感器的试件进行等幅谱(最大应力Smax=150 MPa,应力比R=0.07)下的裂纹监测试验,加载频率为15 Hz。为了简化和忽略裂纹张开和闭合引起的监测电位变化的问题[19-20],将采样频率设置为5 Hz(加载频率的三分之一)。使用如图 16所示的移动显微镜(分辨率:0.1 mm)观察裂纹监测期间格栅式薄膜传感器表面疲劳裂纹情况,并与传感器监测数据进行对比。

|

| 图 17 监测格栅式薄膜传感器裂纹扩展情况 |

疲劳裂纹监测实验后格栅式薄膜传感器的形貌如图 18所示。从图 18中可以观察到,断裂的格栅式薄膜传感器上没有不连续或剥落的现象。这表明,在整个实验过程中,格栅式薄膜传感器与2A12-T4基体结合牢固,格栅式薄膜传感器与基体具有良好的损伤一致性,这是使用该方法监测结构孔边裂纹的前提和基础。

|

| 图 18 格栅式薄膜传感器断裂后的形貌 |

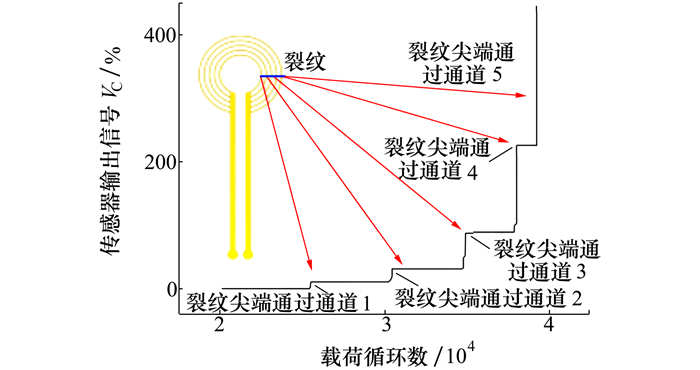

格栅式薄膜传感器的输出信号随载荷循环数的变化如图 19所示。可以看出,格栅式薄膜传感器的输出信号VC随着疲劳裂纹损伤的扩展呈阶梯状上升。由于20 000次循环之前样本未发生损伤,感应信号没有显著差异,在此不进行展示。在扩展裂纹尖端到达第一条感应通道CH1之前,传感器输出信号波动较小。当循环次数达到25 634时,传感器输出信号发生跳跃式增长,输出信号VC达到12.16%,这说明裂纹已通过CH1,裂纹长度达到0.5 mm,这与显微镜观测结果一致。同理,当循环次数达到31 345, 34 996, 37 962时,输出信号分别达到33.82%, 80.65%, 219.93%,说明裂纹前缘分别通过CH2, CH3, CH4,对应裂纹长度分别达到1.5, 2.5, 3.5 mm。当循环次数达到39 971,输出信号趋近一个极大值,这说明裂纹前缘已通过CH5,感应通道已全部断裂,裂纹长度达到4.5 mm。可以发现,在裂纹通过感应通道的过程中,输出信号变化并不明显,当裂纹完全通过感应通道的瞬间,输出信号出现阶跃式上升而后趋于稳定,当裂纹尖端通过下一个感应通道时,输出信号继续发生跳跃式增长。传感器输出信号的变化有一个特点,即裂纹通过的感应通道数量越多,输出信号增长幅度越大。相邻感应通道之间的距离加感应通道的宽度即为格栅式薄膜传感器的裂纹监测精度,当然感应通道CH1由于紧贴裂纹孔边,其监测精度即为第一条感应通道的宽度。

|

| 图 19 传感器的输出信号随载荷循环数的变化 |

如表 3所示,将格栅式薄膜传感器在线监测结果与显微镜观测结果进行对比,可以发现,两者在裂纹长度达到同一数值时对应的循环次数吻合较好。因此,利用基于电位法的格栅式薄膜传感器定量监测飞机金属结构孔边裂纹是可行的。

4 结论本文提出了一种基于电位法原理的用于飞机金属结构孔边疲劳裂纹定量监测的格栅式薄膜传感器。通过有限元仿真和疲劳裂纹在线监测试验对传感器监测疲劳裂纹的能力进行了研究,研究结论如下:

1) 对2A12-T4铝合金试件进行阳极氧化处理制备隔绝层,以消除金属基体对格栅式薄膜传感器输出信号的影响,并采用直流叠加脉冲偏压多弧离子镀技术在试件的孔边制备了格栅式薄膜传感器,传感器与金属基体实现一体化集成。

2) 建立了格栅式薄膜传感器的有限元模型,通过有限元仿真验证了格栅式薄膜传感器监测裂纹的可行性,并进一步研究了传感器结构参数对其灵敏度的影响规律,为传感器的优化设计提供了依据。仿真结果表明,减小感应通道数量、增大感应通道的电阻和减小连接通道的电阻都可以提高传感器的灵敏度,而传感器的厚度与灵敏度无关。

3) 疲劳裂纹在线监测试验结果表明,当疲劳裂纹萌生并扩展时,传感器输出信号会随着裂纹扩展呈现出明显的阶梯式增长。将格栅式薄膜传感器监测结果与光学显微镜观测结果对比发现,传感器监测数据与实际裂纹扩展情况十分吻合。

综上,格栅式薄膜传感器可用于飞机金属结构疲劳裂纹的定量监测。

| [1] |

沈海军. 疲劳破坏: 飞机安全的"杀手"[J]. 百科知识, 2007(24): 13-14.

SHEN Haijun. Fatigue damage: the "killer" of aircraft safety[J]. Encyclopedia knowledge, 2007(24): 13-14. (in Chinese) |

| [2] | LEE H, LI G, RAI A, et al. Real-time anomaly detection framework using a support vector regression for the safety monitoring of commercial aircraft[J]. Advanced Engineering Informatics, 2020, 44: 101071. DOI:10.1016/j.aei.2020.101071 |

| [3] |

贺旺, 杜永华, 孙运刚, 等. 复合材料双面修理边缘裂纹铝合金厚板的静态和疲劳特性[J]. 南京理工大学学报, 2019, 43(4): 511-517.

HE Wang, DU Yonghua, SUN Yungang, et al. Static characteristics and fatigue behavior of edge-cracked thick aluminum plates double-side bonded with composite patches[J]. Journal of Nanjing University of Science and Technology, 2019, 43(4): 511-517. (in Chinese) |

| [4] |

樊祥洪, 陈涛, 何宇廷, 等. 柔性涡流传感器裂纹原位定量监测技术[J]. 西安交通大学学报, 2021(9): 1-9.

FAN Xianghong, CHEN Tao, HE Yuting, et al. In-situ quantitative monitoring of crack propagation by flexible eddy current sensor[J]. Journal of Xi'an Jiaotong University, 2021(9): 1-9. (in Chinese) |

| [5] |

李继亮. 基于压电薄膜传感器的公路轴载数据采集系统应用研究[J]. 北方交通, 2021(5): 39-42.

LI Jiliang. Research on application of highway axle load data acquisition system based on piezoelectric thin film sensor[J]. Northern Communications, 2021(5): 39-42. (in Chinese) |

| [6] |

李小丽, 张海兵, 朱龙翔. 声发射技术在航空维修中的应用进展[J]. 国防制造技术, 2017(1): 64-66.

LI Xiaoli, ZHANG Haibing, ZHU Longxiang. Application progress of acoustic emission technology in aviation maintenance[J]. National Defense Manufacturing Technology, 2017(1): 64-66. (in Chinese) DOI:10.3969/j.issn.1674-5574.2017.01.019 |

| [7] |

李炳乾. MEMS粗真空传感器研制[J]. 传感器技术, 2005, 24(1): 87-88.

LI Bingqian. Development of MEMS crude vacuum sensor[J]. Sensor Technology, 2005, 24(1): 87-88. (in Chinese) DOI:10.3969/j.issn.1000-9787.2005.01.033 |

| [8] |

单一男, 袁紫衣, 周震寰, 等. 基于分布式光纤传感器的复合材料异形曲面结构健康监测[C]//中国国际复合材料科技大会, 2017 SHAN Yinan, YUAN Ziyi, ZHOU Zhenhuan, et al. Health monitoring of composite irregular curved surface structure based on distributed optical fiber sensor[C]//China International Composite Science and Technology Conference, 2017(in Chinese) |

| [9] | FAN X, CHEN T, HE Y, et al. An excitation coil layout method for improving the sensitivity of a rosette flexible eddy current array sensor[J]. Smart Materials and Structures, 2019, 29(1): 015020. DOI:10.1088/1361-665X/ab5455 |

| [10] | ZHANG S Z, YAN Y J, WU Z Y. Electric potential detection for structural surface crack using coating sensors[J]. Sensors & Actuators A Physical, 2007, 137(2): 223-229. |

| [11] | ASHRAFI B, JOHNSON L, MARTINEZ-RUBI Y, et al. Single-walled carbon nanotube-modified epoxy thin films for continuous crack monitoring of metallic structures[J]. Structural Health Monitoring, 2012, 11(5): 589-601. DOI:10.1177/1475921712449509 |

| [12] | TAKIUTI B E, JúNIOR V L, BRENNAN M J, et al. Development and characterization of an ITO nanocomposite film sensor for damage detection//Structural Health Monitoring, Damage Detection & Mechatronics: Volume 7[M]. Cham: Springer International Publishing, 2016 |

| [13] | TAKIUTI B E, JúNIOR V L, BRENNAN M J, et al. Damage detection and quantification using thin film of ITO nanocomposites//Structural Health Monitoring: Volume 5[M]. Cham: Structural Health Monitoring, Springer International Publishing, 2014 |

| [14] | HOU B, HE Y, CUI R, et al. Preparation and application of film sensor for metal structure crack monitoring[J]. Materials Science, 2015, 21(4): 497-501. |

| [15] | CUI Ronghong. Structural surface crack monitoring method based on electrical potential technique and modern surface technology[J]. Chinese Journal of Mechanical Engineering, 2011, 24(4): 601-606. DOI:10.3901/CJME.2011.04.601 |

| [16] |

孙振起, 黄明辉. 航空用铝合金表面处理的研究现状与展望[J]. 材料导报, 2011, 25(23): 146-151.

SUN Zhenqi, HUANG Minghui. Research status and prospect of surface treatment of aviation aluminum alloy[J]. Materials Guide, 2011, 25(23): 146-151. (in Chinese) |

| [17] |

刘凯, 崔荣洪, 侯波, 等. PVD薄膜传感器监测强化结构裂纹的可行性研究[J]. 西安交通大学学报, 2018, 52(7): 139-145.

LIU Kai, CUI Ronghong, HOU Bo, et al. Feasibility of monitoring strengthened structure crack via PVD film sensor[J]. Journal of Xi'an Jiaotong University, 2018, 52(7): 139-145. (in Chinese) |

| [18] |

陈涛. 基于柔性涡流阵列传感器的飞机金属结构裂纹监测技术研究[D]. 西安: 空军工程大学, 2018: 61-84 CHEN Tao. Research on crack monitoring technology of aircraft metal structure based on flexible eddy current array sensor[D]. Xi'an: Air Force Engineering University, 2018: 61-84(in Chinese) |

| [19] | ASHRAFI B, JOHNSON L, MARTINEZ-RUBI Y, et al. Single-walled carbon nanotube-modified epoxy thin films for continuous crack monitoring of metallic structures[J]. Structural Health Monitoring, 2012, 11(5): 589-601. DOI:10.1177/1475921712449509 |

| [20] | HOU B, HE Y, CUI R, et al. Crack monitoring method based on Cu coating sensor and electrical potential technique for metal structure[J]. Chinese Journal of Aeronautics, 2015, 28(3): 932-938. DOI:10.1016/j.cja.2015.02.016 |

2. Unit 95949 of the Chinese People's Liberation Army, Cangzhou 061022, China