柴油机作为动力机械的心脏,在各个领域都有着广泛的应用,世界各国对柴油机高效率低排放的要求也变得愈发迫切[1-3]。为满足未来能源的需求和日益严格的排放法规要求,开发新的柴油机技术势在必行,例如新燃烧控制策略、超高压力喷射、代用燃料以及后处理装置等[4-6]。其中,超高压力喷射能够细化喷油液滴直径,改善雾化和可燃混合气形成效果,进而减短着火延迟期和预混燃烧比例,有效缓解NOx和PM排放之间的矛盾[7-8]。

为实现超高压喷射(即喷油压力达到200 MPa以上的喷射[9]),国内外研究学者主要采取2种方法。一是通过高压油泵直接产生超高压燃油,并输送给喷油器,以满足超高压喷射。Lucas公司[10]研制的泵喷嘴,采用顶置式大基圆凸轮驱动,利用内柱塞的液力作用可获得高达200 MPa的喷射压力。Keiya等[11]设计了一套手动操控的高压发生系统,该系统通过手动的螺旋杆压缩燃油而获得超高喷油压力(接近300 MPa)。二是在喷油器中集成液压增强部件,以满足超高压喷射[12]。BOSCH公司[13]研发了第4代高压燃油共轨装置,该装置独有的压力放大模块使得燃油喷射压力达到220 MPa左右。但方法一对高压油泵的泵油能力和系统中各个部件的结构强度与工作可靠性有极高的要求;而方法二则需要对喷油器进行重新改进设计,增加了喷油器的复杂性。

喷油压力提高后,意味着喷油速率的增大,即着火延迟期内喷入的燃油数目增多,使得燃烧初始阶段的放热率迅速升高,造成NOx排放量和燃烧噪音加大[14-15]。这就需要通过对喷油速率的有效控制来调整预混燃烧的油量,形成更为优质的可燃混合气时间和空间分布。与此同时,为实现全工况范围内的优化,喷油速率也不是固定不变的,而是随着柴油机转速和负荷的变化相应调整成最佳的曲线形状[16]。因此,人们在对喷油压力要求不断提高的同时,对理想喷油速率的不懈追求也一直没有间断过。

基于此,为克服高压源设计和喷油器内零部件难于集成的困难,实现超高压力喷射和可控喷油速率喷射,本文提出了立足国内基础材料及加工制造工艺水平的超高压共轨系统,介绍了系统的工作原理,搭建了超高压共轨系统性能测试台架,定量分析了增压装置结构参数对增压峰值的影响,并在选取了最合适参数组合的基础上,开展了压力特性和喷油速率控制特性试验,以验证该系统实现超高压力和可调喷油速率喷射的潜力,并为下一步配机试验的开展和配超高压共轨系统柴油机整体性能的全面提升奠定了基础。

1 超高压共轨系统工作原理图 1为超高压共轨系统总体结构。相比于常规高压共轨系统,该系统的主要特点是在共轨管和喷油器之间加装了自行设计的增压装置。该系统采用双电磁阀控制,一个用于控制增压装置,另一个用于控制喷油器。

|

| 图 1 超高压共轨系统总体结构 |

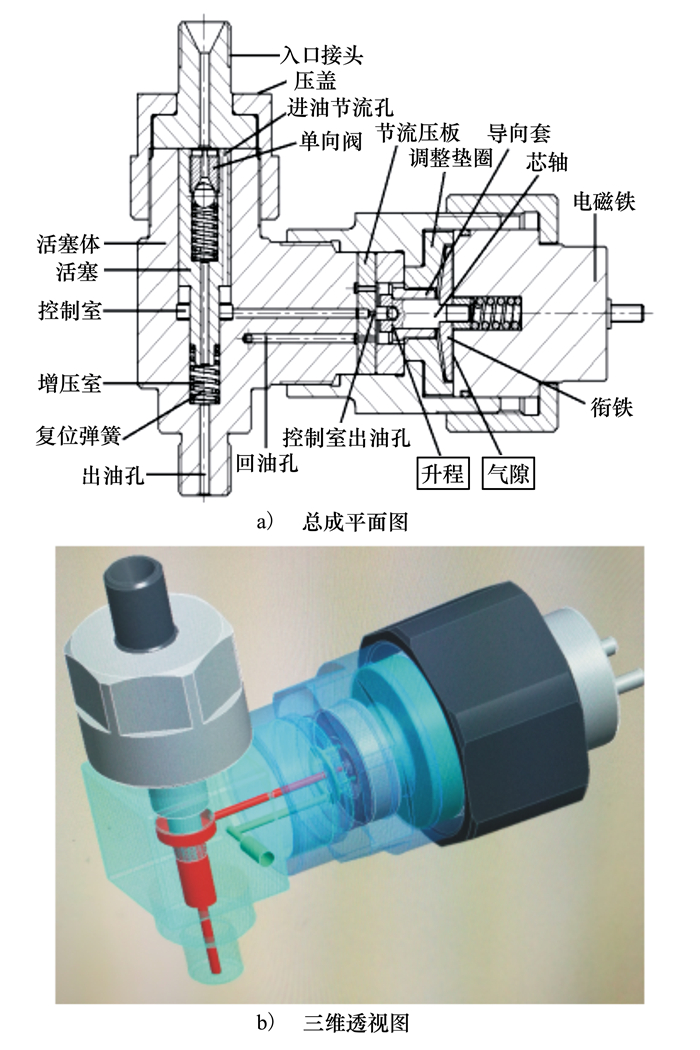

增压装置的结构如图 2所示,主要由入口接头、活塞体、增压活塞、节流压板、芯轴以及调整垫圈等零部件组成。增压装置的具体工作原理为:在部分负荷工况下,共轨管内燃油经过单向阀与增压室进油通道,向喷油器提供低压燃油;在高负荷工况下,增压装置电磁阀开启,控制室内燃油从控制室出油口泄出,压力降低,使得增压活塞两侧受力失衡,并向增压室方向移动,此时单向阀自动关闭,增压室内油压急速上升,向喷油器提供超高压燃油。当电磁阀关闭后,基于共轨管燃油的补充,促使控制室内油压得到回升,随同复位弹簧一起使增压活塞得以复位,并等待下一次的动作[17]。

|

| 图 2 增压装置结构 |

根据上述增压装置的工作原理可知,该装置是参考“液力放大”的思路实现增压的,故共轨管内压力(轨压)和装置内增压活塞面积比(以下简称增压比)的大小是决定增压效果的主要因素。进油节流孔直径作为燃油进入控制室的通道,会直接影响控制室的进油速率和泄压过程,进而影响增压压力。电磁阀弹簧刚度和预紧力的增加,会减缓控制室出油孔的泄油速度,进而对增压压力产生影响。因此,在开展试验的过程中,主要研究轨压、增压比、进油节流孔直径、电磁阀弹簧刚度以及预紧力等参数对增压效果的影响,以期选取出合适的参数组合。

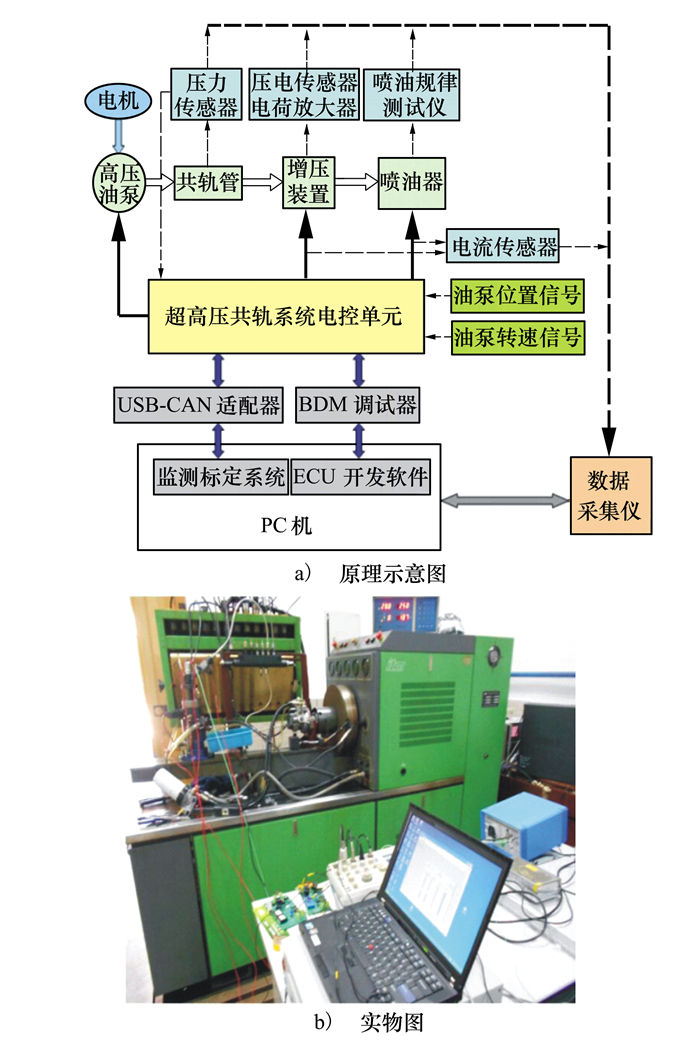

2 试验系统为开展超高压共轨系统性能试验研究,搭建了超高压共轨系统性能测试台架,其原理示意和实物图如图 3所示。该台架主要包括燃油喷射系统、控制系统以及测量系统等。

|

| 图 3 超高压共轨系统性能测试台架 |

燃油喷射系统主要包含高压油泵、共轨管、增压装置以及喷油器等部件。其中,高压油泵提供燃油给共轨管,而后燃油通过增压装置的加压作用,基于喷油器喷出。增压装置与喷油器的工况状态分别利用各自的电磁阀控制。这里需要指出的是,为提高系统的可靠性,在共轨管设计试制之初,提出了在充分保证轨压稳定性指标的同时,还应可兼顾轨压跟随性指标,故系统共轨管容积相比原有容积进行了适当加大;为了防止增压装置增压后的燃油压力过高,造成增压装置与喷油器二者之间高压油管的较大形变,试验中直接将增压装置出口与喷油器入口相连,取消了二者之间起连接作用的高压油管。

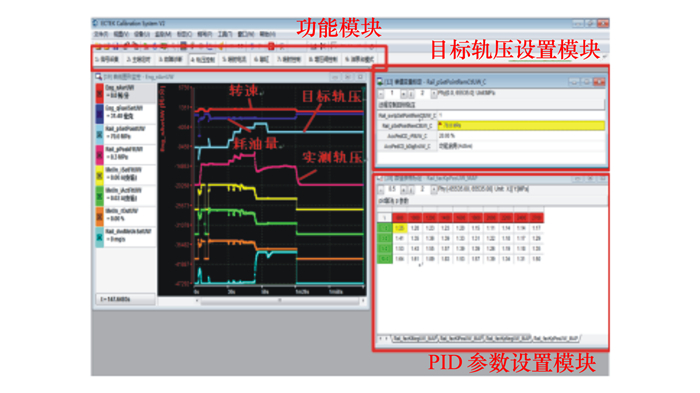

控制系统主要由电控单元、USB-CAN适配器、BDM调试器以及PC机等构成。其中,PC机作为上位机,利用USB-CAN适配器与电控单元通信,实现对电控单元状态变量的监测和控制参数的标定。电控单元的作用则是提供增压装置和喷油器电磁阀的驱动电流,以保证增压和喷油控制信号时序的灵活可调,实现可控喷油速率。其监控软件界面如图 4所示,通过它能够实现对系统的实时监控。

|

| 图 4 电控单元监控软件界面 |

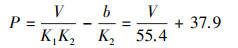

测量系统主要包含压电传感器、电荷放大器、喷油规律测试仪以及数据采集仪等。基于压电传感器和配套的电荷放大器测量增压压力,利用喷油规律测试仪测量喷油速率,最后通过数据采集仪实时观测收集增压压力和喷油速率的测试结果。值得注意的是,为获取准确的增压压力值,需要对压电传感器进行标定。根据标定数据,得出的压力与输出电压的关系为:

|

(1) |

式中:P为压力,MPa;V为传感器测量输出电压,mV;K1为电荷放大器放大倍数;K2为传感器灵敏度;b为传感器截距。本文中K1=1 mV/pC, K2=55.4 pC/MPa, b=-37.9 pC。

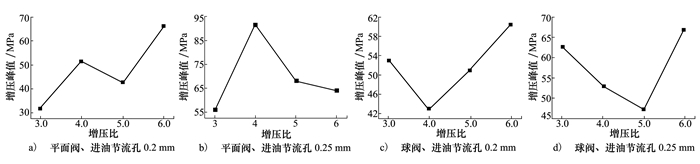

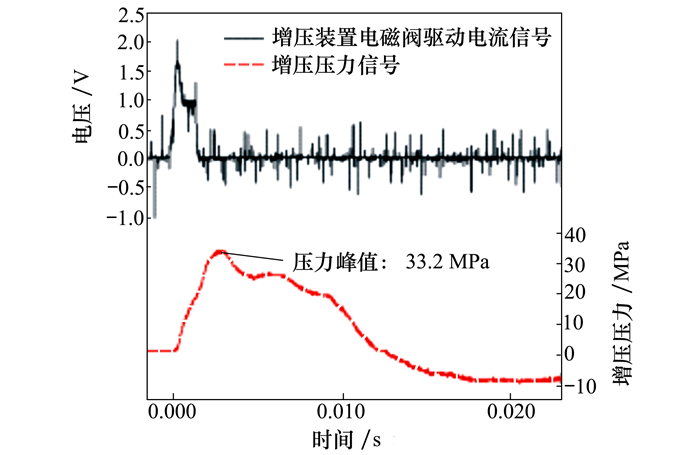

3 试验结果及分析 3.1 增压装置结构参数选取分析根据试验需求,设计了平面阀、球阀以及锥阀3种不同结构的增压装置。但考虑到锥阀同轴度要求太高,在试验过程中难以满足自动对中性能和动态密封要求,因此锥阀方案最终未被采用。平面阀和球阀每种结构按照不同增压比(3, 4, 5, 6)和不同进油节流孔直径(0.2 mm, 0.25 mm)研制,共计16种不同规格。为选取出最合适的增压装置参数组合,以便进行下一步系统增压压力潜力挖掘,对这16种不同规格的增压装置进行了初步的增压压力测试。试验基准工况设置为:共轨压力为20 MPa,电磁阀弹簧刚度为50 N/mm,预压缩量均为1.1 mm,增压装置电磁阀控制信号范围为1~2 ms,喷油器电磁阀控制信号范围为1.5~2.5 ms(即先增压再喷油)。试验结果如图 5所示,对应的增压装置电磁阀驱动电流和增压压力实测信号如图 6所示(以增压比为3、进油节流孔0.2 mm的平面阀为例)。

|

| 图 5 增压峰值随不同增压比的变化曲线 |

|

| 图 6 增压装置电磁阀驱动电流和增压压力实测信号 |

由图 5可知,平面阀在进油节流孔0.2 mm时,增压比为6的增压峰值较高,进油节流孔0.25 mm时,增压比为4的增压峰值较高。球阀在进油节流孔0.2 mm时,增压比为6的增压峰值较高,进油节流孔0.25 mm时,增压比为3和6的增压峰值均较高。即平面阀在增压比为4时增压压力峰值较高,球阀在增压比为6时的增压压力峰值较高。同时,无论是球阀还是平面阀,在相同增压比下,进油节流孔为0.25 mm时的增压峰值普遍高于0.2 mm时的增压峰值。从整体上看,增压峰值相对较高的增压装置参数组合如表 1所示。

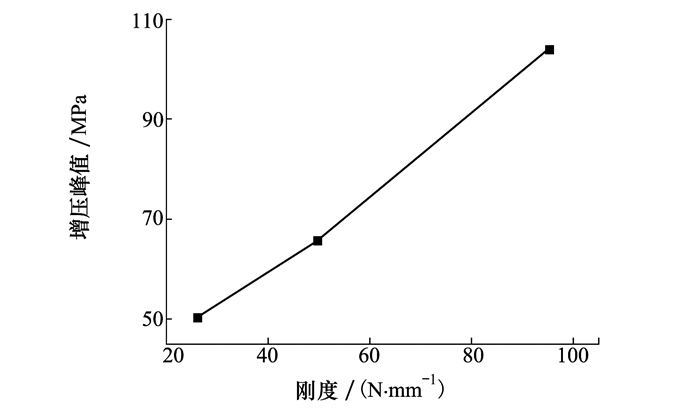

接着,为获取增压峰值随不同弹簧刚度和弹簧预紧力的变化规律。对上述3种不同规格的增压装置进行进一步的增压压力测试试验,以寻找满足试验需求的组合。以1号组合为例,按照26, 50, 95, 155.5 N/mm 4种不同弹簧刚度进行增压压力试验,得出不同弹簧刚度下增压峰值变化曲线如图 7所示。

|

| 图 7 不同弹簧刚度下增压峰值变化曲线 |

由图 7可以看出,随着弹簧刚度的增大,增压峰值逐步上升。当弹簧刚度为155.5 N/mm时,由于弹簧预紧力过大,电磁阀不能正常开启。这是因为弹簧刚度的选择决定了系统轨压增加的极限,在相同压缩量的情况下,弹簧刚度越大,可承受的轨腔基压越高,也就意味着增压装置可在更高的基压下实现增压。但弹簧刚度过大会导致增压装置电磁阀的电磁力不足而无法打开,即增压装置控制室出油通道不能打开,使增压装置无法实现增压,具体选择时应折中考虑。基于此,选择弹簧刚度95 N/mm进行下一步试验。

最后,在弹簧刚度95 N/mm的基础下,依托之前选择的增压峰值效果较好的1~3号增压装置(见表 1),增加不同厚度的垫片,进一步挖掘系统增压潜力。

1) 1号增压装置

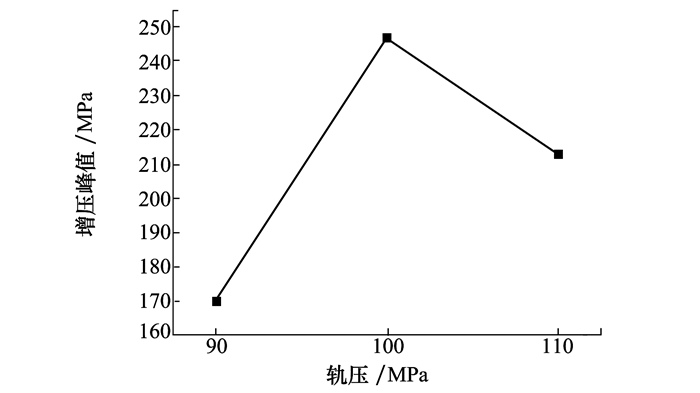

在加0.4 mm垫片的情况下,试验过程中超高压共轨系统随轨压变化的增压峰值曲线如图 8所示。

|

| 图 8 随轨压变化的增压峰值曲线 |

由图 8可以看出,轨压在90~100 MPa范围内,随着轨压的上升,增压压力逐步上升。当轨压超过100 MPa时,打破电磁阀衔铁预定平衡受力状态,使电磁阀动态响应变慢,进而导致增压压力下降。轨压100 MPa时,增压峰值最高,达到247 MPa,轨压超过100 MPa时,增压峰值开始下降,降为213 MPa。

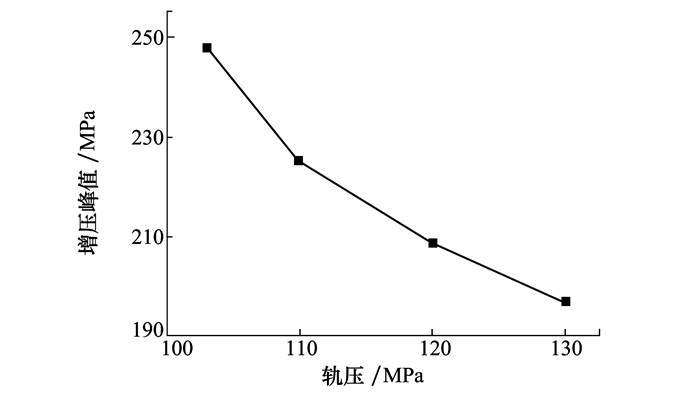

在加0.5 mm垫片的情况下,试验过程中超高压共轨系统随轨压变化的增压峰值曲线如图 9所示。

|

| 图 9 随轨压变化的增压峰值曲线 |

由图 9可以看出,轨压在103~130 MPa范围内,随着轨压的上升,增压峰值从248 MPa逐步下降到197 MPa。

2) 2号增压装置

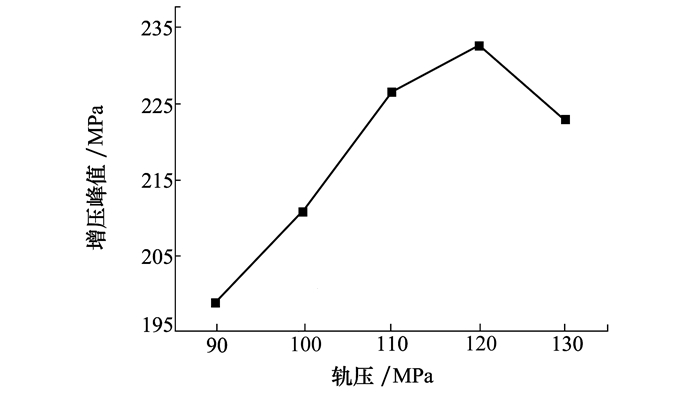

在加0.4 mm垫片的情况下,试验过程中超高压共轨系统随轨压变化的增压峰值曲线如图 10所示。

|

| 图 10 随轨压变化的增压峰值变化曲线 |

由图 10可以看出,轨压在90~120 MPa范围内,随着轨压的上升,增压压力逐步上升。轨压为120 MPa时,增压峰值最高,达到232 MPa。当轨压超过120 MPa时,增压峰值开始下降。

3) 3号增压装置

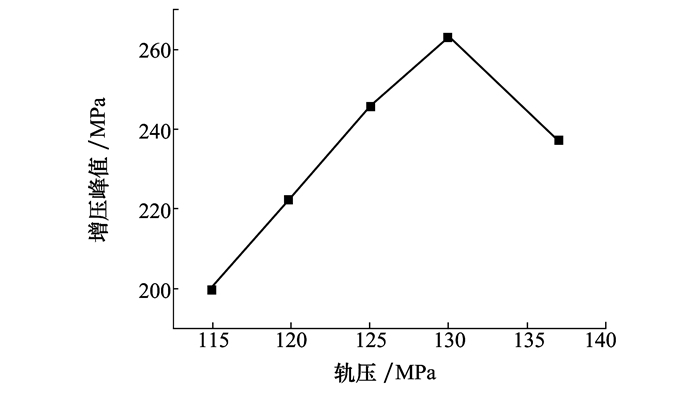

在加0.4 mm垫片的情况下,试验过程中超高压共轨系统随轨压变化的增压峰值曲线如图 11所示。

|

| 图 11 随轨压变化的增压峰值变化曲线 |

由图 11可以看出,轨压在115~130 MPa范围内,随着轨压的上升,增压峰值逐步上升。当轨压超过130 MPa时,增压峰值开始下降。轨压130 MPa时,增压峰值最高,达到263 MPa。

综上所述,3号增压装置驱动后所获得的增压压力峰值最高。试验结果进一步表明了增压装置进油节流孔直径为0.25 mm时的增压压力峰值大于进油节流孔直径为0.2 mm时的增压压力峰值,球阀结构增压装置的增压压力峰值大于平面阀结构的增压压力峰值。将增压装置其加装到超高压共轨系统性能测试台架上,即可进行压力特性和喷油速率控制特性试验。

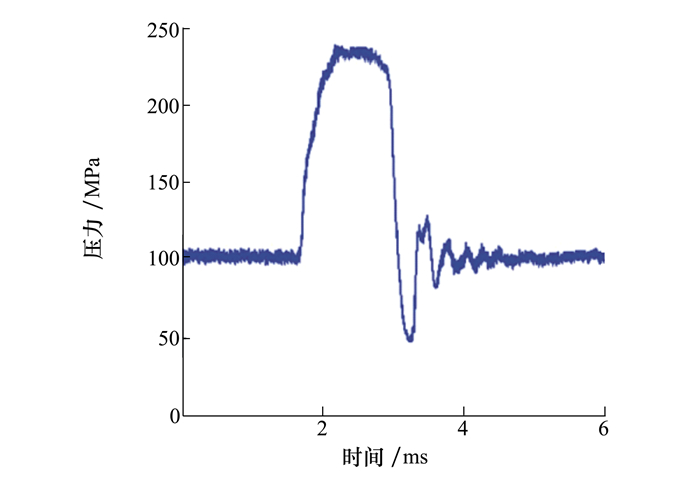

3.2 压力特性分析利用超高压共轨系统性能测试台架,对超高压共轨系统进行了压力特性分析。试验工况设置如下:增压比为3,轨压为100 MPa,增压装置电磁阀启闭时间为1.5~2.5 ms。图 12为得出的增压装置增压压力曲线。

|

| 图 12 增压装置增压压力曲线 |

由图 12可以看出,在增压装置电磁阀整个启闭过程中,增压压力先上升后下降。究其原因,是因为增压装置电磁阀开启后,控制室内燃油从出油孔泄出,压力下降,增压活塞两侧受力失衡,随即向增压室方向移动,压缩增压室内部燃油,造成其压力上升。当电磁阀关闭后,控制室获得了共轨管内燃油的补充,压力回升,与此同时,在复位弹簧的弹力作用下,增压活塞向控制室方向移动,容积加大,故增压室压力又随之下降。同时可以看出,通过开启增压装置电磁阀,增压后压力从基压的100 MPa上升到了240 MPa左右,实现了超高的压力喷射。增压压力并没有按照增压比例理论设计值增加到300 MPa,这是由于在增压过程中增压阶梯柱塞偶件环形间隙的燃油泄漏及实际响应滞后等导致的。

3.3 喷油速率控制特性分析利用超高压共轨系统性能测试台架,对超高压共轨系统进行了喷油速率控制特性分析,以验证其能够实现可控喷油速率喷射的效果。试验工况设置如下:增压比为3,共轨压力为100 MPa,增压脉宽(增压装置电磁阀控制信号作用时间)为2.5 ms,喷油器电磁阀控制信号范围为1.5~2.5 ms。图 13为得出的喷油速率控制特性曲线。

|

| 图 13 喷油速率控制特性曲线 |

由图 13可以看出,当控制时序(增压装置电磁阀控制信号开始时刻与喷油器电磁阀控制信号开始时刻之差)为0.5 ms,即增压时刻相对喷油时刻提前0.5 ms时,增压先于喷油,此时喷油速率形态近似于矩形;当控制时序为0 ms,即增压时刻与喷油时刻同步时,喷油速率形态近似于斜坡形;当控制时序为-0.5 ms,即增压时刻相对喷油时刻滞后0.5 ms时,喷油先于增压,喷油速率形态近似于靴形。综上所述,随着增压时刻的滞后,喷油规速率形态由矩形过渡到斜坡形再到靴形,实现了灵活可控的喷油速率。

4 结论1) 通过选型、安装以及调试控制系统和测量系统等,自行设计了超高压共轨系统性能测试台架,实现了对喷油与增压控制信号的调节,满足了超高压共轨系统性能试验的需求。

2) 超高压共轨系统能够根据柴油机工况的变化,通过改变增压装置和喷油器各自电磁阀的控制信号时序,将燃油压力放大至超高压水平,并且实现矩形、斜坡形以及靴形等不同形式的喷油速率曲线形态。

3) 在相同的增压比条件下,随着进油节流孔直径的增加,增压峰值逐渐增大。同时,随着增压比的增大,增压峰值呈现非线性的增加趋势。

4) 在相同弹簧预紧力的情况下,弹簧刚度越大,可承受的轨腔基压越高,也就意味着增压装置可在更高的基压下实现增压。但弹簧刚度过大会导致增压装置电磁阀电磁力不足无法打开,具体选择时应当折中考虑。

| [1] |

唐开元, 欧阳光耀. 高等内燃机学[M]. 北京: 国防工业出版社, 2008.

TANG Kaiyuan, OUYANG Guangyao. Advanced internal combustion engine science[M]. Beijing: National Defense Industry Press, 2008. (in Chinese) |

| [2] | RYU Y, LEE Y, NAN J. Performance and emission characteristics of additives-enhanced heavy fuel oil in large two-stroke marine diesel engine[J]. Fuel, 2016, 182: 850-856. DOI:10.1016/j.fuel.2016.06.029 |

| [3] |

侯玉晶, 林学东, 李德刚. 高压喷射对直喷柴油机喷雾及燃烧特性影响规律的仿真研究[J]. 内燃机工程, 2016, 37(4): 1-7.

HOU Yujing, LIN Xuedong, LI Degang. Simulation reasarch on the effect of high pressure injection on the spray and combustion characteristics of DI diesel engine[J]. Chinese Internal Combustion Engine Engineering, 2016, 37(4): 1-7. (in Chinese) |

| [4] | MENDEZ S, THIROUARD B. Using multiple injection strategies in diesel combustion: potential to improve emissions, noise and fuel economy trade-off in low CR engines[J]. Sae International Journal of Fuels & Lubricants, 2008, 1(1): 662-674. |

| [5] |

贾和坤, 刘胜吉, 尹必峰, 等. EGR对轻型柴油机缸内燃烧及排放性能影响的可视化[J]. 农业工程学报, 2012, 28(5): 44-49.

JIA Hekun, LIU Shengji, YIN Bifeng, et al. Visu alization of influence of ERG on combustion process and emission performance for light-duty diesel engine[J]. Trans of the Chinese Society of Agricultural Engineering, 2012, 28(5): 44-49. (in Chinese) DOI:10.3969/j.issn.1002-6819.2012.05.008 |

| [6] |

常远, 欧阳光耀, 杨昆. 超高压共轨系统燃油喷射控制[J]. 海军工程大学学报, 2015, 27(5): 39-43.

CHANG Yuan, OUYANG Guangyao, YANG Kun. Fuel injection control of ultra high pressure common rail system[J]. Naval Journal of University of Engineering, 2015, 27(5): 39-43. (in Chinese) |

| [7] | JOONSIK H, DONGHUI Q, YONGJIN J, et al. Effect of injection parameters on the combustion and emission characteristics in a common-rail direct injection diesel engine fueled with waste cooking oil biodiesel[J]. Renewable Energy, 2014, 63: 9-17. DOI:10.1016/j.renene.2013.08.051 |

| [8] |

周磊, 杨昆, 安士杰, 等. 喷油速率匹配喷油提前角对超高压共轨柴油机性能影响的仿真研究[J]. 西北工业大学学报, 2019, 37(2): 417-423.

ZHOU Lei, YANG Kun, AN Shijie, et al. Simulation of the effect of fuel injection rate that matches fuel injection advanced angle on the performance of ultra high pressure common rail diesel engine[J]. Journal of Northwestern Polytechnical University, 2019, 37(2): 417-423. (in Chinese) DOI:10.3969/j.issn.1000-2758.2019.02.027 |

| [9] |

孙田, 苏万华, 郭红松. 应用激光诱导荧光法研究超高压喷雾气液相浓度场分布特性[J]. 内燃机学报, 2007, 25(2): 97-104.

SUN Tian, SU Wanhua, GUO Hongsong. Study of concentration distribution of liquid and vapor-phase of diesel spray injected at ultra-high injection pressure by planar laser induced exciplex fluorescence technique[J]. Trans of CSICE, 2007, 25(2): 97-104. (in Chinese) DOI:10.3321/j.issn:1000-0909.2007.02.001 |

| [10] |

姚春德. 货车用柴油机超高喷射压力泵喷嘴的试验研究[J]. 汽车工程, 1999, 24(4): 226-231.

YAO Chunde. An investigation into the unit injector with ultra-high injection pressure for heavy duty truck diesel engine[J]. Automotive Engineering, 1999, 24(4): 226-231. (in Chinese) |

| [11] | NISHIDA K, MANABE T, ZHANG W. 4819 Effect of micro-hole and high-pressure on mixture properties of D.I. diesel spray[C]//The Proceedings of the JSME Annual Meeting, 2006 |

| [12] | LEINHARD R, PARCHE M, ALVARE C, et al. Pressure-amplified common rail system for commercial vehicles[J]. MTZ, 2009, 70(5): 10-15. |

| [13] | GERHARD Z. Euro 4 and beyond-role of diesel fuel injection systems[R]. SAE-2004-01-0782 |

| [14] | SORIANO J A, MATA C, ARMAS O, et al. A zero-dimensional model to simulate injection rate from first generation common rail diesel injectors under thermodynamic diagnosis[J]. Energy, 2018, 158: 845-858. DOI:10.1016/j.energy.2018.06.054 |

| [15] |

冷先银, 隆武强, 冯立岩, 等. 喷射率对柴油机性能和排放影响数值模拟研究[J]. 大连理工大学学报, 2011, 51(2): 180-187.

LENG Xianyin, LONG Wuqiang, FENG Liyan, et al. Numerical simulation research into effects of injection rates on performances and emissions of diesel engine[J]. Journal of Dalian University of Technology, 2011, 51(2): 180-187. (in Chinese) |

| [16] | YAN J W. Common rail injection system iterative learning control based parameter calibration for accurate fuel injection quantity control[J]. International Journal of Automotive Technology, 2011, 12(2): 149-157. DOI:10.1007/s12239-011-0019-7 |

| [17] |

周磊, 安士杰, 杨昆, 等. 超高压共轨喷射系统电控增压器三维流场研究[J]. 海军工程大学学报, 2017, 29(2): 37-41.

ZHOU Lei, AN Shijie, YANG Kun, et al. Design of solenoid drive circuit for electronically controlled diesel engine[J]. Journal of Naval University of Engineering, 2017, 29(2): 37-41. (in Chinese) |