作为EWIS(electrical wiring interconnection system)的重要组成部分,航空电缆主要用于传输电力和信号[1],其性能直接影响飞机的运行安全。在飞机运行过程中,如果航空电缆出现故障,很可能会导致电器系统瘫痪,严重威胁飞机安全[2-3]。

近年来,由EWIS引起的飞机故障和事故频发,使得其安全性能受到广泛关注,各航空管理局先后增加了相应的规章条款[4]。例如,美国联邦航空局(FAA)针对FAR-25通过的25-123号修正案、中国民用航空局(CAAC)发布的CCAR-25-R4和CCAR-26。为了保证航空电缆的性能完整,必须对其故障进行严格的检测和排除,但是基于数量庞大,故障隐蔽性高[5],检测点有限等原因,航空电缆的故障检测难度较大。机务人员在进行航空电缆故障排除时,需要拆卸大量机载设备和飞机结构,造成大量人力、物力和财力的浪费[6]。

在电缆故障的无损检测方面,时域反射技术(TDR)[7]已经相当成熟。TDR技术可根据反射脉冲判断故障类型和位置[8],只需连接电缆的一端即可完成检测,操作十分方便[9]。但是基于TDR技术的电缆故障检测设备主要针对的是电力电缆和通信电缆,极少是针对航空电缆的[10]。

目前国外已有一些高智能化、高精度的电缆检测设备[11]。如英国雷迪公司的9000DSL多功能线缆测试仪和韩国优仪FINEST公司的F901电缆测试仪,但是两者都无法显示检测波形,价格也较为昂贵,不适于在机场大规模推广使用。

国内的电缆检测设备普遍存在精度低,体积大的问题[12]。如华天电力生产的HT-TC电缆故障测试仪,采样分辨率只有1 m,又如石旭东基于时频反射技术设计的飞机导线故障诊断设备,需要将采集卡采集的数据发送到计算机进行处理,大大增加了设备的体积[13]。

针对上述问题,基于TDR技术设计了一种航空电缆故障的可视化智能检测仪。该检测仪以树莓派和FPGA为主要硬件结构,配合高速ADC采样模块和触摸电容屏,能够实现航空电缆故障的高精度检测和检测结果的直观显示。

1 检测仪的航空电缆故障检测原理 1.1 航空电缆故障类型按照不同的电压等级,电缆通常被划分为低压电缆和中高压电缆。低压电缆故障主要为断路故障和短路故障,中高压电缆故障主要有高阻泄露故障和闪络性故障。EWIS系统属于低压系统,所以航空电缆的主要故障类型为断路和短路[14]。

1.2 基于TDR技术的电缆故障检测原理根据电磁波理论,低压脉冲在电缆中传输时,若传输介质出现突变(如断路和短路故障点),脉冲信号将在突变处发生反射,反射系数ρ可以表示为

|

(1) |

式中:ZL为负载或故障点对低压脉冲产生的阻抗;Z0为电缆线路的特征阻抗, 由(1)式可看出:

1) 如果ZL=Z0, 则反射系数ρ=0, 表示电缆无故障, 发射脉冲被完全吸收, 不会产生反射脉冲。

2) 如果ZL→∞, 则反射系数ρ=1, 表示电缆中发生了断路故障, 发射脉冲产生全反射, 且反射脉冲与发射脉冲的极性相同, 如图 1所示。

|

| 图 1 电缆断路时, 入射波与反射波示意图 |

3) 如果ZL→0, 则反射系数ρ=-1, 表示电缆中发生短路故障, 发射脉冲产生全反射, 但反射脉冲与发射脉冲的极性相反, 如图 2所示。

|

| 图 2 电缆短路时, 入射波与反射波示意图 |

由上述3条结论可以判断电缆的故障类型, 而电缆的故障位置是通过发射脉冲和反射脉冲之间的时间间隔Δt判定的, 则故障点与测试点的距离L的计算公式如(2)式所示

|

(2) |

式中, v为低压脉冲在电缆中的传输速度。

2 检测仪系统设计及硬件实现检测仪主要由树莓派、FPGA、ADC采样模块以及触摸电容显示屏构成, 其整体架构如图 3所示, 样机如图 4所示。

|

| 图 3 检测仪整体架构 |

|

| 图 4 检测仪样机实物图 |

检测仪选用的是3B+型树莓派, 主要用于控制系统动作, 数据处理以及作为用户交互的前端。

检测仪选用黑金开发平台AX301型号的FPGA, 该FPGA使用ALTERA公司的Cyclone IV系列芯片, 内置PLL和FIFO, 时钟源为50 MHz。FPGA主要用于发射低压脉冲, 提供ADC采样时钟以及暂存ADC采样数据。

在检测仪中, ADC采样模块的核心芯片选用ADI公司的AD9226芯片, 此芯片为12位分辨率, 最高采样频率为65 MHz。

检测仪的显示屏选用7英寸触摸电容屏, 分辨率为1 024×600, 通过HDMI接口与树莓派连接, 用于实现用户交互和显示检测结果和采样波形。

3 系统软件设计 3.1 低压脉冲设计检测仪的低压脉冲信号是由FPGA发射的。FPGA不仅能够将数字量转化为模拟量, 发射脉冲的特性相当好, 而且在控制脉宽方面能够按照其时钟周期步进调整, 发挥了FPGA属于高速数字逻辑系统的优势。

在基于TDR技术进行电缆故障检测时, 如果故障点距离测试端较近, 反射脉冲可能会与发射脉冲重叠, 那么该距离内的故障则无法进行检测, 从而产生检测盲区。在检测仪中, 为减小故障检测盲区, 使用FPGA内置的PLL(锁相环)对时钟进行倍频, 然后按照倍频后的时钟周期步进调整发射脉冲脉宽。低压脉冲在电缆中的传输速度在100~200 m/μs之间, 检测仪将50 MHz时钟源倍频到100 MHz, 则检测盲区从4 m减小到了2 m以内。

FPGA发射低压脉冲的幅值固定, 当进行远距离检测时, 低压脉冲的损耗较大, 故需要较宽的脉冲实现远距离检测, 但是较宽的脉冲又会导致检测盲区的增加。航空电缆的长度基本在100 m以内, 为解决上述问题, 将航空电缆的长度分成3个范围, 分别发射不同宽度的脉冲, 如表 1所示。在实际检测时, 根据被测电缆的长度或故障点与检测点的距离选择发射脉冲的脉宽。

反射脉冲为模拟量, 需要使用高频率的ADC采样模块将其转化为数字量, 才可被检测仪接收。对于同一种被测电缆, 低压脉冲的传输速度是一定的, 那么故障检测仪的精度在很大程度上是由ADC采样频率决定的。

受ADC采样模块最大采样频率(65 MHz)的限制, 无法直接通过对50 MHz时钟源倍频来提高采样频率。由TDR技术的原理可知, 如果低压脉冲和被测电缆均未改变, 那么反射脉冲也是不变的。因此可以通过PLL对50 MHz时钟源进行相位偏移, 使用多重采样法对反射脉冲进行多轮采样, 最后根据采样顺序对数据进行排列, 从而达到提高采样频率的目的。

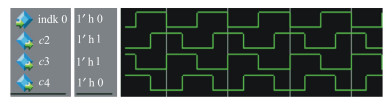

图 5为检测仪基于PLL的相位偏移时钟示意图, 其中inclk0为FPGA内置50 MHz有源时钟, c2, c3, c4分别为通过PLL偏移90°, 180°, 270°得到的时钟。在进行航空电缆故障检测时, 第一次发射的低压脉冲的反射脉冲以inclk0为时钟进行ADC采样, 第二、三、四次发射的低压脉冲的反射脉冲分别以c2, c3, c4为时钟进行ADC采样, 检测仪的ADC采样频率等效提高到了200 MHz。

|

| 图 5 基于PLL的相位偏移时钟示意图 |

航空电缆故障点与检测端的距离不同, 反射脉冲与发射脉冲的时间间隔不同。为提高采样效率, 减少采样时间的浪费, 针对不同长度的航空电缆, 设计的每轮ADC采样组数也不同, 如表 2所示。

在每轮采样中, ADC频率为50 MHz, 而树莓派接收数据的最大频率为5 000 Hz, 故ADC模块的采样数据无法直接发送到树莓派, 需要先发送到FPGA模块, 由FPGA内置的FIFO暂时存储, 再由树莓派进行读取, 其中FIFO是一种先入先出的数据缓冲器。

4 故障分析算法设计树莓派接收到采样数据之后,要根据采样时间对采样数据进行排序, 并绘制脉冲电压-采样时间曲线, 即采样波形图。采样波形中会存在干扰波, 其产生原因有2个: ①在飞机上, 一条航空电缆通常不是直接从一种设备连接到其他设备, 而是要经过焊接点、插接件、铰接点等, 它们通常会对发射脉冲产生阻抗, 被称为阻抗变换点, 这些阻抗变换点也会对发射脉冲产生反射回波, 但是其幅值比故障点形成的反射脉冲小;②反射脉冲在回到测试端后不会被完全吸收, 而是会产生反射, 从而形成多个回波, 但是由于电缆的耗损作用, 其幅值是逐渐变小的。

利用干扰波的上述特点, 基于树莓派支持的python语言设计的故障检测算法如下:

1) 找出峰值最大的2个脉冲, 位置靠前且峰值相对较大的为发射脉冲, 位置靠后且峰值相对较小的为反射脉冲。

2) 测量发射脉冲和反射脉冲之间的时间间隔, 通过故障点计算公式计算得到故障点的位置。

3) 比较发射脉冲和反射脉冲的极性, 判断故障类型: 如果发射脉冲和第一反射波极性相同, 则故障点为断路故障, 否则故障点为短路故障。

5 检测仪的应用故障检测仪的操作程序如图 6所示。

|

| 图 6 检测仪操作程序图 |

具体操作描述如下:

1) 确定低压脉冲在被测电缆中的传输速度: 若已知低压脉冲在被测电缆中的传输速度, 直接输入即可; 若低压脉冲在被测电缆中的传输速度未知, 则需要向一段长度已知的被测电缆中发射低压脉冲后, 测量反射脉冲和发射脉冲的时间间隔Δt0, 通过(3)式确定低压脉冲的传输速度v0, 并输入到检测仪。

|

(3) |

式中, L0为已知被测电缆的长度。

2) 将被测电缆连接在故障检测仪的鳄鱼夹上。

3) 选择发射脉冲的脉宽和每轮ADC采样的组数: 可以根据预估的故障点与检测端的距离或者整条被测电缆的长度进行选择。

4) 开始测试。

5) 查看检测结果: 用户可以根据需要查看被测电缆的故障类型、故障位置和采样波形, 以及决定是否对检测结果进行保存。

在故障检测的过程中, 只需将被测航空电缆的一端连接至检测仪的接口, 然后进行简单的参数设置之后, 检测仪即可自动完成故障检测, 实现了故障检测的智能化, 并在显示屏上将采样波形及检测结果显示出来, 实现了故障检测的可视化。

为了验证检测仪的实际应用能力, 分别准备了10条航空专用同轴电缆和双绞线, 人工设置了断路故障或短路故障, 并使用检测仪对其进行故障检测, 其中低压脉冲在同轴电缆和双绞线上的传播速度分别为170 m/μs和140 m/μs。

针对同轴电缆断路故障和短路故障的检测结果分别如表 3和表 4所示。

| 序号 | 故障位置/m | 检测结果/m | 误差/m |

| 1 | 5 | 5.10 | +0.10 |

| 2 | 15 | 14.45 | -0.55 |

| 3 | 30 | 30.18 | +0.18 |

| 4 | 50 | 50.58 | +0.58 |

| 5 | 90 | 89.25 | -0.75 |

| 序号 | 故障位置/m | 检测结果/m | 误差/m |

| 1 | 5 | 5.10 | +0.10 |

| 2 | 15 | 14.88 | -0.12 |

| 3 | 30 | 30.18 | +0.18 |

| 4 | 50 | 50.15 | +0.15 |

| 5 | 90 | 90.53 | +0.53 |

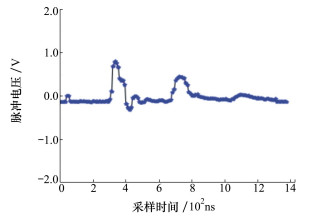

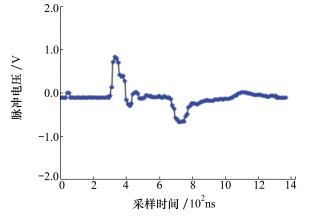

其中针对同轴电缆30 m处的断路故障和短路故障的采样波形分别如图 7和图 8所示。

|

| 图 7 断路故障检测波形图 |

|

| 图 8 短路故障检测波形图 |

针对双绞线断路故障和短路故障的检测结果分别如表 5和表 6所示。

| 序号 | 故障位置/m | 检测结果/m | 误差/m |

| 1 | 5 | 5.25 | +0.25 |

| 2 | 10 | 9.80 | -0.20 |

| 3 | 20 | 20.30 | +0.30 |

| 4 | 40 | 40.60 | +0.60 |

| 5 | 80 | 79.10 | -0.90 |

| 序号 | 故障位置/m | 检测结果/m | 误差/m |

| 1 | 5 | 4.90 | -0.10 |

| 2 | 10 | 9.80 | -0.20 |

| 3 | 20 | 20.30 | +0.30 |

| 4 | 40 | 40.25 | +0.25 |

| 5 | 80 | 80.50 | +0.50 |

通过到某航空公司进行调研,发现航空电缆的故障定位精度达到1 m以内便能够满足实际维修需求。由上述检测结果可以看出,针对100 m以内同轴电缆和双绞线的断路故障和短路故障,检测误差均在1 m以内,说明检测仪能够满足实际维修中航空电缆故障检测精度要求。

6 结论1) 检测仪使用PLL对时钟源进行倍频,发射脉冲的步进脉宽从20 ns降低到10 ns,故障检测盲区降低到2 m以内。

2) 检测仪基于PLL产生的偏移时钟,结合多重ADC采样法,使得反射信号的采样频率从50 MHz等效增长到200 MHz。

3) 在与被测航空电缆连接,并进行简单的参数设置之后,检测仪即可自动完成故障检测,并在显示屏上将采样波形及检测结果显示出来,实现了智能化和可视化。

4) 针对100 m以内同轴电缆和双绞线的断路故障和短路故障,检测误差控制在1 m以内,能够满足实际维修中航空电缆故障检测精度要求。

| [1] | LEE J, KWON D, KIM N, et al. PHM-based wiring system damage estimation for near zero downtime in manufacturing facilities[J]. Reliability Engineering and System Safety, 2019, 184: 213-218. DOI:10.1016/j.ress.2018.02.006 |

| [2] | SMAIL M K, BOUCHEKARA H R E H, PICHON L, et al. Diagnosis of wiring networks using particle swarm optimization and genetic algorithms[J]. Computers and Electrical Engineering, 2014, 40(7): 2236-2245. DOI:10.1016/j.compeleceng.2014.07.002 |

| [3] | MEI Z P, LI Q, WEN J Q. Research on optimization of wiring paths in airplane harness process[C]//2012 IEEE International Conference on Cyber Technology in Automation, Control, and Intelligent Systems, 2012: 485-488 |

| [4] |

刘岩东. EWIS设计中的适航要求分析[J]. 沈阳航空航天大学学报, 2013, 30(4): 23-27.

LIU Yandong. Analysis of airworthiness requirement in EWIS design[J]. Journal of Shenyang Aerospace University, 2013, 30(4): 23-27. (in Chinese) DOI:10.3969/j.issn.2095-1248.2013.04.005 |

| [5] | SHI X D, ZHANG L, JING T. Research on aircraft cable defects locating method based on time-frequency domain reflection[J]. Procedia Engineering, 2011, 17: 446-454. DOI:10.1016/j.proeng.2011.10.054 |

| [6] | LEE C K, COATS D L, LEE C K, et al. Diagnosis of cables in nuclear power plants using joint time-frequency domain reflectometry[J]. IFAC Proceedings Volumes, 2013, 46(29): 74-78. DOI:10.3182/20131111-3-KR-2043.00020 |

| [7] |

魏书宁. 电力电缆故障测试仪的研制与开发[D]. 南宁: 广西大学, 2005: 1-3 WEI Shuning. Research and development of power cable fault detector[D]. Nanning: Guangxi University, 2005: 1-3(in Chinese) |

| [8] | TONG R Y, LI M, LI Q. Study on elastic helical TDR sensing cable for distributed deformation detection[J]. Sensors, 2012, 12(7): 9586-9602. DOI:10.3390/s120709586 |

| [9] |

王丹阳, 唐健钧, 陈讴, 等. 基于时域反射法的航空电缆故障定位技术研究[J]. 航空制造技术, 2019, 62(Z2): 84-88, 96.

WANG Danyang, TANG Jianjun, CHEN Ou, et al. Aerospace-cable fault location technology research based on time domain reflectometry(TDR)[J]. Aeronautical Manufacturing Technology, 2019, 62(Z2): 84-88, 96. (in Chinese) |

| [10] | GRIFFITHS L A, PARAK R, CYNTHIA F. The invisible fray: a critical analysis of the use of reflectometry for fray locating[J]. IEEE Sensors Journal, 2006, 6(3): 697-706. DOI:10.1109/JSEN.2006.874017 |

| [11] |

岳城亮. 基于TDR和TDC的航空电缆故障检测仪设计[D]. 秦皇岛: 燕山大学, 2014 YUE Chengliang. Design of aviation cable fault detector based on TDR and TDC[D]. Qinhuangdao: Yanshan University, 2014(in Chinese) |

| [12] |

李露. 船用电力电缆故障诊断的仿真研究[D]. 大连: 大连理工大学, 2017 LI Lu. Simulation study on fault diagnosis of marine power cable[D]. Dalian: Dalian University of Technology, 2017(in Chinese) |

| [13] |

石旭东, 李大勇, 高建树, 等. 基于小波分析的飞机导线故障定位方法研究[J]. 哈尔滨理工大学学报, 2007(4): 26-28.

SHI Xudong, LI Dayong, GAO Jianshu, et al. Research on airplane cable fault location method based on wavelet[J]. Journal of Harbin University of Science and Technology, 2007(4): 26-28. (in Chinese) DOI:10.3969/j.issn.1007-2683.2007.04.008 |

| [14] | CHUNG C C, LIN C P. A comprehensive framework of TDR landslide monitoring and early warning substantiated by field examples[J]. Engineering Geology, 2019, 262(28): 1-11. |