多孔莫来石是经过高温烧结后获得的以莫来石为主要物相的低密度三维孔隙结构陶瓷。多孔莫来石具有莫来石所特有的抗热震性好、热膨胀系数适中、耐化学腐蚀性能较好等特点[1-3], 同时还兼具多孔结构的特性, 一方面通过内部的气孔散射对热传导起主要作用的格波, 从而进一步降低莫来石的热导率[4], 另一方面还可以利用其通透性, 用作镶嵌或过滤第二相材料。因此多孔莫来石在高温隔热、过滤、催化剂载体、离子交换等领域都得到了广泛的研究和应用, 这些应用领域一般要求多孔莫来石的开气孔率或比表面积较高(例如开气孔率根据应用领域要求40%~95%), 且有一定的支撑强度(抗压强度3 MPa以上且越高越好)[3, 5]。

多孔莫来石的制备方法众多, 根据气孔的成型方式可分为: 发泡法、造孔剂法、复制模板法、冷冻干燥法、颗粒堆积法、3D打印法等[4, 6], 各方法的原理及优缺点。这些方法制得的多孔莫来石, 其陶瓷骨架大多由烧结的等轴状颗粒组成[7], 不利于阻碍裂纹扩展, 在高气孔率条件下很难避免强度的大幅下降, 较难得到兼具高气孔率和高强度的理想多孔材料[8-9]。如文献报道, 该系多孔陶瓷气孔率达到80%以上后, 抗压强度均小于10 MPa [2, 10-12]。

框架结构多孔陶瓷[13], 利用高强度的晶须或纤维等长棒状材料搭接成多孔陶瓷骨架, 既可以借由棒状体的多维度交叉形成互锁结构, 大幅提高强度, 又可通过棒状体间的空隙得到大量均匀开气孔, 因此其强度和气孔率都比传统烧结颗粒堆积而成的多孔材料高, 因而受到越来越多的关注, 成为多孔陶瓷领域的一个研究热点[13-14]。Wang等[1]通过真空浸渍和冷冻干燥, 在莫来石纤维框架多孔结构中引入铝源、硅源和催化剂(NH4F), 使纤维表面原位生成相互搭接的次级晶须, 烧结后材料密度略有下降, 但其强度和弹性模量大幅提高(最高1.45 MPa)。Zhu等[15]通过加入MoO3和AlF3制备出了具有长棒状莫来石晶须框架结构的多孔莫来石陶瓷分离膜, 其渗透值和抗压强度都比不加添加剂时高, 多孔陶瓷分离膜材料气孔率最高达53.6%时, 其抗弯强度可达42.3 MPa。Li等[8]以不同铝源和粉煤灰、AlF3添加剂为原料, 原位合成出自增韧的莫来石多孔材料, 通过针状莫来石晶须的互锁提高了材料的力学性能(气孔率55%, 抗弯强度100 MPa)。上述研究者普遍都利用了莫来石晶体各向异性生长的特性[16], 采用催化剂催化原位合成晶须框架, 并取得了显著的强化效果。其中含氟催化剂,尤其是与反应体系同元素的氟化铝最为常用[17-18]。但是氟化铝粉体颗粒较大(微米/毫米级), 且在水和酒精中溶解度极低, 仅适合与固体粉体颗粒混合加入体系, 与液态溶胶(纳米尺度)混合相比催化效率低, 导致单纯粉体混合制得的多孔莫来石气孔率普遍不高(一般在70%以下)。

氢氟酸作为一种含氟酸类, 由于其高挥发性和低沸点特性, 一般认为其难以发挥高温催化作用, 因而很少有文献报道用作莫来石晶须的催化剂。然而作者前期工作中已证明[19], 氟元素在低温(300 K)时就可以通过反应进入硅铝氧体系, 且其作为液态催化剂, 可以完全发挥溶胶-凝胶法分子级均匀混合的特点, 在高温阶段发挥出更高效的催化效果。本文采用HF作为液态催化剂制备高气孔率高强度的晶须框架结构莫来石多孔陶瓷, 并探讨其强化机制。

1 实验 1.1 实验过程采用液态聚合氯化铝(苏州市永达精细化工有限公司)为铝源, 正硅酸四乙酯(TEOS)为硅源, 氢氟酸为催化剂, 无水乙醇为分散介质, 除聚合氯化铝外化学试剂均由国药集团化学试剂有限公司生产。

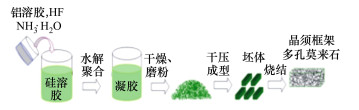

按照Al和Si的摩尔比为3∶1称取聚合氯化铝溶胶与TEOS, 在无水乙醇中室温磁力搅拌1 h混合硅源与铝源, 之后在溶胶中加入不同比例的HF, 搅拌2 h得到前驱体溶胶。在前驱体溶胶中滴加氨水使硅溶胶凝胶, 后彻底烘干。使用金属模具将研细后的凝胶干粉模压成50 mm×5 mm×5 mm的条状生坯, 之后在闭刚玉坩埚中煅烧至不同温度, 即得晶须框架多孔莫来石, 工艺流程图见图 1。

|

| 图 1 HF催化晶须框架多孔莫来石制备工艺流程 |

研究HF添加量、成型压力、烧结温度3个因素(分别记为A、B、C)对多孔材料气孔率和强度的影响, 每个因素取3个水平进行分析, 采用L9(34)的正交表设计, 各研究因素及所取具体水平如表 1所示。

采用日本电子JSM-6510A型扫描电镜及EDS能谱仪附件表征样品的微观形貌和进行能谱分析, 同时借助Nanomeasurer软件统计晶须平均直径和平均长度等结构参数。采用荷兰帕纳科Aeris台式X射线粉末衍射仪测定晶须的物相组成, 并利用High Score Plus软件, 根据RIR值进行半定量分析。基于阿基米得排水法测量多孔材料气孔率, 电子万能试验机(UTM5305, 电子万能试验机)测定抗弯和抗压强度。抗压强度测试试样尺寸为: 6 mm×5 mm×5 mm, 抗弯强度采用三点弯曲测试方法, 试样尺寸: 40 mm×5 mm×5 mm, 抗压和抗弯测试加载速率均为0.5 mm/min。

2 结果与讨论 2.1 正交实验直观分析烧结后测得莫来石多孔陶瓷的气孔率和强度数值如表 2所示。结果显示, 除了第7组因气孔率过大, 强度过低导致无法测量外, 其余组别平均气孔率达到77.40%, 最高达到87.49%, 气孔率比一般粉体混合工艺明显提高。尤其第5组, 在气孔率83.22%时, 仍然具有16.48 MPa的抗压强度。直观分析表明, 3个因素中成型压力对气孔率和强度的影响都最小; HF添加量对气孔率的影响最大, 烧结温度对强度的影响最大。经正交分析、制备高强高气孔率多孔莫来石的最佳制备工艺为: HF添加量10%、成型压力80 MPa、烧结温度1 500℃。下文主要讨论对气孔率和强度影响最大2个因素的作用机制。

| 编号 | HF添加量/% | 成型压力/MPa | 烧结温度/℃ | 气孔率KP/% | 强度Kσ/MPa | |

| 抗弯 | 抗压 | |||||

| 1 | 5 | 20 | 1 100 | 75.94 | 3.10 | 4.35 |

| 2 | 5 | 80 | 1 300 | 66.46 | 4.98 | 8.12 |

| 3 | 5 | 140 | 1 500 | 57.19 | 25.73 | 72.72 |

| 4 | 10 | 20 | 1 300 | 87.49 | 1.62 | 3.61 |

| 5 | 10 | 80 | 1 500 | 83.22 | 9.30 | 16.48 |

| 6 | 10 | 140 | 1 100 | 80.51 | 1.81 | 3.54 |

| 7 | 15 | 20 | 1 500 | |||

| 8 | 15 | 80 | 1 100 | 86.23 | 0.81 | 1.97 |

| 9 | 15 | 140 | 1 300 | 82.00 | 3.16 | 2.28 |

| 直观分析 | 气孔率KP | 强度Kσ | |||||

| A | B | C | A | B | C | ||

|

66.53 | 81.72 | 80.89 | 28.40 | 3.98 | 3.29 | |

|

83.74 | 78.64 | 78.65 | 7.88 | 8.86 | 4.67 | |

|

84.12 | 73.23 | 70.21 | 2.13 | 26.18 | 44.60 | |

| Kmax-Kmin | 17.59 | 8.48 | 10.69 | 26.27 | 22.20 | 41.31 | |

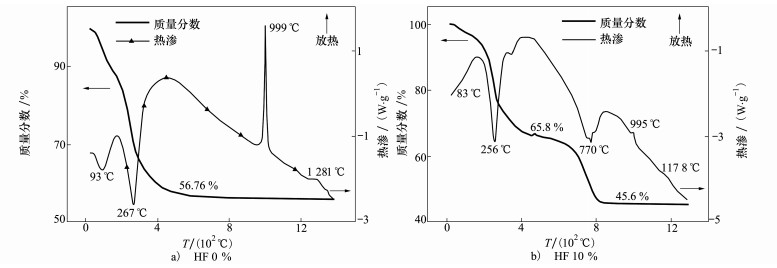

图 2为不添加及添加10% HF样品的同步热分析图谱(TG-DSC)。观测曲线可知, 添加HF后, 体系增加一个失重平台和与之对应的770℃吸热谷, 分析应为部分气态氟化物溢出体系所致(原250℃前的失重主要为自由水和结构水的分解造成)。800℃以后相变部分放热峰温度比较接近, 推测HF加入后促进了相变, 但并未改变体系最终的物相成分。

|

| 图 2 不同HF含量TG-DSC曲线 |

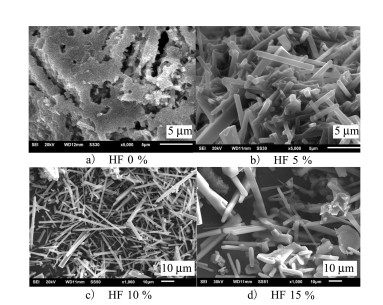

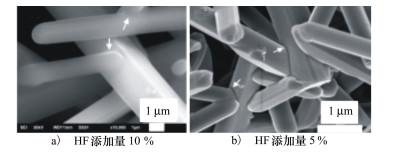

观察添加HF后晶须的形貌, 并统计结构参数, 得到表 4。

| HF添加量/% | 结构参数 | 晶须形貌 |

| 5 | 晶须长度:6.68 晶须直径:0.82 长径比:8.15 |

|

| 10 | 晶须长度:21.3 晶须直径:1.89 长径比:11.27 |

|

| 15 | 薄片直径:14.66 薄片厚度:3.39 比值:4.32 |

|

可知HF添加后较好地发挥了催化作用, 晶须有10左右的长径比, 且随着催化剂含量的增加晶须直径、长度和长径比都增加。当HF添加至15%时晶须呈现典型的过量催化特征: 由原本的一维快速生长而成的晶须形貌, 转变为2个维度同时快速生长的薄片状形貌。

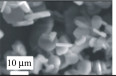

针对得到的棒状和片状这2种典型形貌进行能谱分析, 根据图 3的结果, 可得到结论: 棒状晶须形貌中Al、Si、O 3种元素的含量接近莫来石(3∶2型莫来石O∶Al∶Si≈49∶38∶13);而片状结构中几乎不含Si元素, 其O元素和Al元素的比例接近Al2O3的比例(O∶Al=53∶47), 即可以从形貌特判断棒状的为莫来石晶须, 而片状的则为氧化铝薄片。因此从图 4中也可发现, 随着HF含量的增加片状结果增多, 氧化铝含量上升。

|

| 图 3 不同形貌晶须材料的EDS能谱分析 |

结合图 4和图 5可得出结论: 通过改变添加HF量可调控晶须框架的结构进而控制多孔陶瓷的性能; HF添加后可明显加速莫来石的各向异性生长, 由疏松颗粒堆积体(见图 4a))转变为大长径比的晶须搭接而成的框架结构(见图 4b)~4d)), 气孔率显著提升; 但是当过量催化时, 由于结构单元转为

|

| 图 4 HF添加量对晶须框架的微观形貌影响 |

|

| 图 5 HF添加量对多孔莫来石气孔率和强度的影响 |

二维氧化铝薄片, 基体丧失了框架结构, 虽然薄片体积的增加而使气孔率略有提升(见图 5), 但强度却明显降低, 证明了只有晶须框架结构才能使多孔材料最大限度具有高气孔高强度的特性。

2.2.3 HF添加量对物相的影响测定1 500℃烧结后不同HF添加量样品的X射线衍射图谱, 并进行半定量分析, 依据FDF卡片, 卡片编号01-089-2645和01-075-0782, 结果如图 6和表 5所示。

|

| 图 6 不同HF添加量1 500℃烧结晶须的XRD图谱 |

| HF添加量/% | 5 | 10 | 15 |

| 晶相 | Mu | Mu+Al | Mu+Al |

| 半定量/% | 100 | 75+25 | 34+66 |

| 注: Mu: 莫来石; Al: 氧化铝Al2O3 | |||

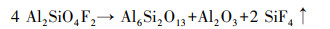

根据作者前期工作的结论[19], HF做催化剂时, 会在900℃以下生成中间产物Al2SiO4F2, 随后通过其分解形成莫来石相(Al6Si2O13), 反应方程式:

|

(1) |

分解过程中生成气相产物SiF4, 溢出体系。即氟元素在催化过程中会消耗体系中的Si, 也就解释了表 4中随着催化剂HF含量的增加, 物相由完全的莫来石相逐渐转变为氧化铝相: HF与Al-Si-O体系的催化反应越剧烈, 消耗体系中的Si元素越多, 1 500℃烧结后氧化铝相所占比例越大。这一结论与图 3中EDS分析及图 4 SEM特征的结论相互印证: HF含量增加后片状氧化铝明显增多, 体系中的Si元素含量下降。

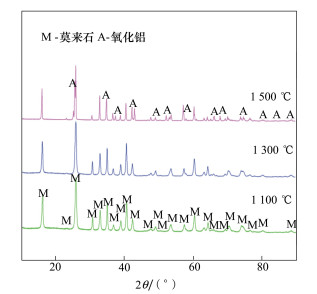

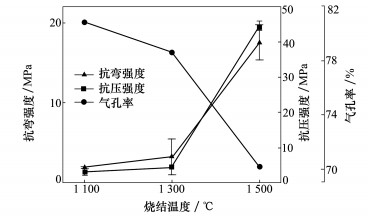

2.3 烧结温度对晶须框架及多孔莫来石性能影响针对HF最佳添加量(10%)的样品进行不同温度烧结, 观察扫描电镜并进行物相分析后结果见图 7、图 8和表 6, 不同温度下多孔莫来石气孔率与强度的变化规律见图 9。

|

| 图 7 不同温度烧结后晶须的形貌 |

|

| 图 8 不同温度烧结后莫来石晶须(HF含量10%)的XRD图谱 |

| 烧结温度/℃ | 1 100 | 1 300 | 1 500 |

| 晶相 | Mu | Mu | Mu+Al |

| 半定量/% | 100 | 100 | 75+25 |

| 注: Mu: 莫来石; Al: 氧化铝Al2O3 | |||

|

| 图 9 烧结温度对多孔莫来石气孔率和强度的影响 |

图 7显示, 1 100℃时材料已经形成细小的针状晶须, 1 300℃晶须有所长大, 至1 500℃时晶须快速生长, 直径长度显著提升。形貌特征与物相转变特征相互印证, 1 100~1 300℃体系均为单一莫来石相, 到1 500℃开始生成少量氧化铝相, 结合上文的分析可推测, 1 300℃之后反应方程式(1)开始发生, 使晶须迅速生长的同时, 也消耗掉了体系中的一部分Si, 因此低温时本可以完全莫来石化的单向系统开始富铝, 1 500℃时最终出现少量氧化铝第二相。

图 7的形貌特征也可以较好地解释图 9中强度数值的变化规律: 1 100℃和1 300℃时原位生成的晶须较为细小, 相互搭接频率较低导致强度数值比较接近, 至1 500℃生成粗壮晶须后, 强度才得以显著提升。

2.4 晶须框架多孔莫来石高气孔率高强度机制分析观察高倍下莫来石晶须框架间的搭接点情况(见图 10), 发现经1 500℃烧结后, 在不同HF添加量材料体系中, 经催化原位生成棒状晶须均具有紧密搭接结构, 两者之间形成了有效的机械咬合, 甚至是化学成键。这些搭接点是形成紧密互锁、保证多孔材料在高气孔率下依然可以具有高强度的关键。

|

| 图 10 晶须框架搭接点的高倍SEM图片 |

根据经典烧结理论, 在蒸发-凝聚烧结的起始阶段, 不同曲率颗粒表面之间的蒸气压差造成了物质由蒸气压高的位置向低的位置迁移。而颗粒表面的蒸气压与其曲率半径直接相关

|

(2) |

式中: p是曲面上蒸气压/MPa;p0是平面上蒸气压/MPa;γ是表面能/(J·m2);D是密度/(kg·m-3);R是气体常数; R1, R2为曲率半径/m。从(2)式中可以发现, 曲率半径越小的地方蒸气压越小, 压差越大, 相对蒸气压(p/p0)也越大, 物质也越容易从其他高蒸气压的地方往这里聚集。莫来石晶须在经由HF催化的过程中, 要生成多种气相中间产物, 因此就会在蒸气压差的作用下集中在晶须搭接的小曲率半径处进行反应, 进而在相邻晶须连接处形成紧密结合。

Kingery等[20]的经典空位扩散模型认为, 曲率半径小的地方自由能小, 空位浓度高, 因此小曲率半径与平面间的空位浓度差使得物质传输通过体扩散成为了可能。依据Kanka等[21]的莫来石固相扩散烧结机制, 晶须生长过程中还应发生空位浓度差驱动下, 物质从颗粒内部到晶界和烧结颈的体扩散, 从而缩小了晶须的中心距(宏观上的体积收缩)。据此推测, 莫来石晶须框架间的紧密搭接应该包括烧结中的气相传输和固相扩散2种机制。

3 结论1) 采用HF液态催化剂经由溶胶混合制得粉体, 后经模压成型、无压烧结可制得高强度高气孔率的晶须框架结构莫来石多孔材料。HF添加量对多孔材料气孔率的影响最大, 烧结温度对强度的影响最大, 最佳工艺参数为HF添加量10%, 成型压力80 MPa、烧结温度1 500℃。在气孔率达83.22%时, 经HF催化的晶须框架莫来石多孔材料仍具有16.48 MPa的抗压强度。

2) HF可通过生成气相中间产物(Al2SiO4F2)的催化反应显著促进莫来石晶须的各向异性生长, 得到长棒状晶须, 此过程同时会消耗体系中的Si, 使体系逐渐富铝, 因此HF含量增加和烧结温度升高都会使最终物相中出现片状氧化铝。1 500℃烧结后体系富铝, 呈现莫来石和氧化铝双相, 而过量催化(HF 15%添加量)后多孔莫来石的主结构单元变成薄片状氧化铝, 因丧失棒状框架的互锁性使基体强度大幅下降。

3) 高倍SEM观察发现, HF催化后晶须框架结构之间的搭接点结合紧密, 可形成紧密互锁结构, 进而保证高气孔率下多孔莫来石的高强度。分析形成过程, 应为气相传输和固相扩散两种机制作用的结果。

| [1] | WANG X, GUO A R, LIU J P, et al. Effects of in situ synthesized mullite whiskers on compressive strength of mullite fiber brick[J]. Ceramics International, 2016, 42: 13161-13167. DOI:10.1016/j.ceramint.2016.05.107 |

| [2] | HE Z. Fabrication and microstructures improvement of porous mullite ceramics based on sol-treated sawdust[J]. J Ceram Soc Jpn, 2020, 128: 254-266. DOI:10.2109/jcersj2.19221 |

| [3] | BAREA R, OSENDI M I, MIRANZO P, et al. Fabrication of highly porous mullite materials[J]. Journal of the American Ceramic Society, 2005, 88: 777-779. DOI:10.1111/j.1551-2916.2005.00092.x |

| [4] | HAMMEL E C, IGHODARO O L R, OKOLI O I. Processing and properties of advanced porous ceramics: an application based review[J]. Ceramics International, 2014, 40: 15351-15370. DOI:10.1016/j.ceramint.2014.06.095 |

| [5] | SHE J H, OHJI T. Fabrication and characterization of highly porous mullite ceramics[J]. Materials Chemistry and Physics, 2003, 80: 610-614. DOI:10.1016/S0254-0584(03)00080-4 |

| [6] |

邓先功. 发泡-注凝成型法制备莫来石柱晶自增强多孔陶瓷及其高温力学和热学性能[D]. 武汉: 武汉科技大学, 2016 DENG Xiangong. Preparation, high temperature mechanical and insulation thermal properties of elongated mullite self-reinforced porous ceramics via foam-gelcasting method[D]. Wuhan: Wuhan University of Science and Technology, 2016(in Chinese) |

| [7] |

杨孟孟, 罗旭东, 谢志鹏, 等. AlF3含量对莫来石多孔陶瓷显微结构和强度的影响[J]. 陶瓷学报, 2019, 40: 181-185.

YANG Mengneng, LUO Xudong, XIE Zhipeng, et al. Effect of AlF3 content on microstructure and strength of mullite porous ceramics[J]. Journal of Ceramics, 2019, 40: 181-185. (in Chinese) |

| [8] | LI S H, DU H Y, GUO A R, et al. Preparation of self-reinforcement of porous mullite ceramics through in situ synthesis of mullite whisker in flyash body[J]. Ceramics International, 2012, 38: 1027-1032. DOI:10.1016/j.ceramint.2011.08.026 |

| [9] | DING S Q, ZHU S M, ZENG Y P, et al. Fabrication of mullite-bonded porous silicon carbide ceramics by in situ reaction bonding[J]. Journal of the European Ceramic Society, 2007, 27: 2095-2102. DOI:10.1016/j.jeurceramsoc.2006.06.003 |

| [10] |

王涵, 李翠伟, 武令豪, 等. 颗粒稳定泡沫法制备莫来石基多孔陶瓷的结构与性能[J]. 硅酸盐学报, 2020, 48(375): 42-50.

WANG Han, LI Cuiwei, WU Linhao, et al. Structure and properties of mullite-based porous ceramics prepared by particle stabilized foam method[J]. Journal of the Chinese Ceramic Society, 2020, 48(375): 42-50. (in Chinese) |

| [11] |

任海涛, 贾韬, 刘家臣, 等. 具有三维网络结构的莫来石纤维多孔隔热材料的制备及性能研究[J]. 航空科学技术, 2018, 29: 73-78.

REN Haitao, JIA Tao, LIU Jiachen, et al. Preparation and properties of mullite fiber porous thermal insulation materials with three-dimensional network structure[J]. Aeronautical Science & Technology, 2018, 29: 73-78. (in Chinese) |

| [12] |

许林峰. 固相烧结法制备高孔隙率莫来石多孔陶瓷的研究[D]. 广州: 华南理工大学, 2015 XU Linfeng. Pration of mullite porous ceramic with high porosity through a solid-phase sintering process[D]. Guangzhou: South China University of Technology, 2015(in Chinese) |

| [13] | XU L F, XI X A, SHUI A Z, et al. Preparation of mullite whisker skeleton porous ceramic[J]. Ceramics International, 2015, 41: 11576-11579. DOI:10.1016/j.ceramint.2015.04.097 |

| [14] | HOU Z G, DU H Y, LIU J C, et al. Fabrication and properties of mullite fiber matrix porous ceramics by a TBA-based gel-casting process[J]. Journal of the European Ceramic Society, 2013, 33: 717-725. DOI:10.1016/j.jeurceramsoc.2012.10.011 |

| [15] | ZHU L, DONG Y C, HAMPSHIRE S, et al. Waste-to-resource preparation of a porous ceramic membrane support featuring elongated mullite whiskers with enhanced porosity and permeance[J]. Journal of the European Ceramic Society, 2015, 35: 711-721. DOI:10.1016/j.jeurceramsoc.2014.09.016 |

| [16] | SCHNEIDER H, SCHREUER J, HILDMANN B. Structure and properties of mullite-a review[J]. Journal of the European Ceramic Society, 2008, 28: 329-344. DOI:10.1016/j.jeurceramsoc.2007.03.017 |

| [17] | LIU S, LIU J C, DU H Y, et al. microstructure of mullite fiber-based hierarchical structures adjusted by Al/Si mole ratio of the raw material powders[J]. Ceramics International, 2014, 40: 11405-11410. DOI:10.1016/j.ceramint.2014.03.048 |

| [18] |

邓先功, 王军凯, 张海军, 等. 莫来石晶须的制备及其生长机理[J]. 硅酸盐学报, 2016, 44: 901-907.

DENG Xiangong, WANG Junkai, ZHANG Haijun, et al. Reparation and growth mechanism of mullite whiskers[J]. Journal of the Chinese Ceramic Society, 2016, 44: 901-907. (in Chinese) |

| [19] |

张海鸿, 段晓卡, 于方丽, 等. 含氟催化剂对莫来石晶须各向异性生长过程的影响研究[J]. 人工晶体学报, 2019, 48: 1326-1330.

ZHANG Haihong, DUAN Xiaoka, YU Fangli, et al. Effect of fluorinated catalyst on the anisotropic growth of mullite whisker[J]. Journal of Synthetic Crystals, 2019, 48: 1326-1330. (in Chinese) |

| [20] | KINGERY W D, BERG M. Study of the initial stages of sintering solids by viscous flow, evaporation-condensation, and self-diffusion[J]. Journal of Applied Physics, 1955, 26: 1205-1212. DOI:10.1063/1.1721874 |

| [21] | KANKA B, SCHNEIDER H. Sintering mechanisms and microstructural development of coprecipitated mullite[J]. Journal of Materials Science, 1994, 29: 1239-1249. DOI:10.1007/BF00975071 |