TC11钛合金是一种综合性能良好的α-β型钛合金。因其在500℃下既有良好的高温性能,又有满意的工艺性和热稳定性,TC11是我国发动机使用最多的钛合金材料,主要应用在航空发动机的零件,如叶片、盘件鼓筒和轴类等。近年来,工业设备逐步向着高温、高压等严酷服役条件方向发展,部分设备核心部件的工作环境已经到达材料所能承受的极限。研究显示,在高温环境下,蠕变断裂是金属构件的主要失效形式[1]。因此,研究高温下TC11的蠕变损伤及裂纹扩展具有重要意义。

针对钛合金等高温材料的蠕变行为分析,国内外诸多学者进行了不同层面的研究和探讨。Gaurav等[2]研究了硼元素对TC4钛合金的蠕变特性的影响,研究发现硼元素的添加导致材料的微观结构发生细化,提高了抵抗位错的能力,从而使得材料抵抗蠕变能力增强。Adriano等[3]研究了激光处理对TC4蠕变行为的影响,研究发现材料表面的氧化程度越低其蠕变寿命越长,表面处理强烈影响TC4的蠕变性能。马晓健[4]对500℃下TC11进行了单轴及多轴蠕变试验,并基于小变形分析预测了TC11的蠕变寿命。Xiang等[5]提出了一种非线性超声测量方法来表征钛合金的蠕变行为,研究结果表明沉淀与位错的相互作用是导致钛合金蠕变的主导因素。Hyde等[6]对600℃下的316不锈钢进行了紧凑拉伸式样的蠕变裂纹扩展试验,并使用单元失效技术模拟了蠕变裂纹扩展,模拟结果与试验结果吻合良好,证明了基于损伤力学的单元失效技术的可靠性。Zhang等[7]研究了600℃时9Cr-1Mo钢的蠕变裂纹扩展,提出了一个改进的蠕变损伤模型,基于该模型模拟了蠕变裂纹扩展,并通过与试验数据对比发现该模型可以提高计算精度,能够准确地预测裂纹扩展速率。部分学者采用损伤力学与有限单元法相结合的方法研究了P91钢、316不锈钢、焊接结构、陶瓷等其他材料在服役条件下的蠕变损伤及裂纹扩展行为,且模拟结果与试验结果吻合良好[8-10],充分验证了数值模拟的可靠性。还有学者研究了蠕变、疲劳交互作用下材料的含损伤的本构模型和寿命模型,并成功地应用到了发动机叶片服役工况的有限元分析中[11-12]。

目前针对钛合金蠕变行为的研究主要集中在微细观方面,关于钛合金蠕变损伤及裂纹扩展研究的公开报道并不多见,对表面裂纹扩展的研究更是寥寥无几,故本文采用孔洞长大理论和延性耗竭理论相结合的蠕变本构模型来研究复杂应力下TC11的蠕变损伤及裂纹扩展。

1 基于损伤力学的蠕变本构模型 1.1 蠕变孔洞长大理论蠕变裂纹扩展是由于裂纹尖端的蠕变孔洞不断地形核、长大、聚合导致,当微孔洞聚合成晶粒大小的微裂纹时,微裂纹将发生合并从而导致宏观蠕变裂纹扩展。Hull和Rimmer[13]开创性地提出蠕变孔洞长大理论后,各国学者采用或改进蠕变孔洞长大理论,使得高温服役材料的微观失效机理和宏观的力学现象得以联系。Cocks与Ashby[14]提出了基于微观孔洞长大机理的多轴蠕变失效模型。

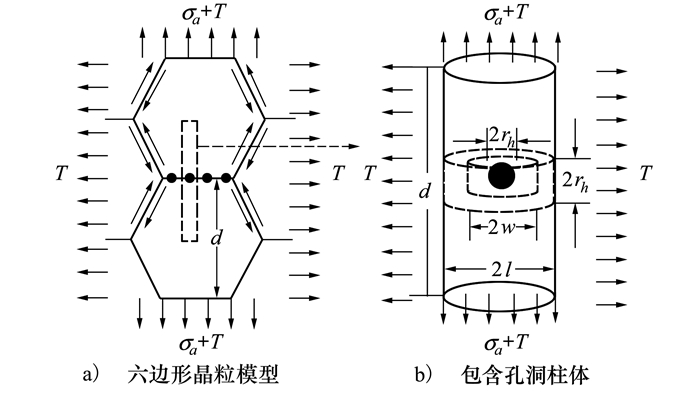

|

| 图 1 Cocks-Ashby孔洞长大模型 |

图 1a)为多轴应力作用下的六边形晶粒模型, 在上下2个晶粒的晶界上分布着一些球形孔洞, 则孔洞的长大可以通过包含孔洞的柱体的体积变化来表征。图 1b)为一个从晶界上取出的包含球形孔洞的柱体模型, 图中晶粒尺寸为d, 孔洞半径为rh, 相邻孔洞间的距离为2l, 进入边界计算距离为w, 轴向应力为σa, 三轴应力为T, 则晶界上的孔洞面积分数为孔洞的投影面积和圆柱体底面面积之比, 可以按半径平方之比计算

|

(1) |

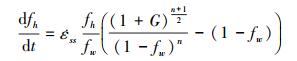

使用能量原理, 并通过数学变换可以得到描述幂律蠕变的孔洞长大速率表达式

|

(2) |

式中:

为了方便使用, Cocks与Ashby给出了半经验性的孔洞长大速率方程, 如下所示

|

(3) |

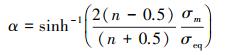

式中:α为多轴应力状态参数, 按(4)式确定

|

(4) |

式中:σm为平均正应力;σeq为等效应力。

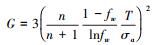

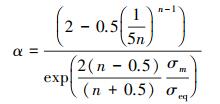

Wen等在研究中发现C-A模型与理论模型吻合得并不好, 并提出了另一个近似模型

|

(5) |

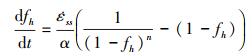

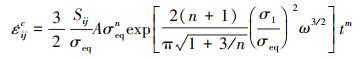

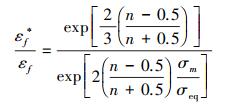

延性耗竭理论把裂纹尖端的单元视作蠕变试验中的单轴试样, 当裂尖单元的蠕变应变累计达到蠕变断裂应变值时, 损伤值为1, 该单元失效。本文采用Wen-Tu本构模型[12], 如(6)至(8)式所示。

|

(6) |

|

(7) |

|

(8) |

式中:

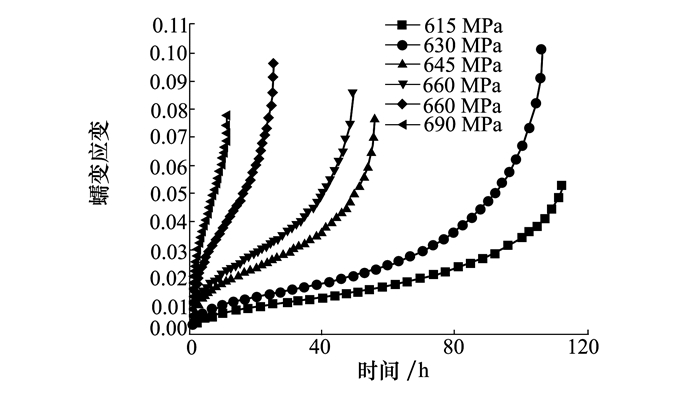

以文献[4]中的试验结果为参考, 对TC11的蠕变损伤及裂纹扩展开展研究, 其单轴蠕变试验结果如图 2所示。

|

| 图 2 TC11钛合金500℃蠕变曲线 |

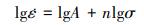

通过单轴蠕变试验的稳态蠕变阶段可以获得材料参数A, n, 可以认为稳态阶段材料的损伤为0, 即ω=0, 对(6)式两边取对数得

|

(9) |

由单轴蠕变试验数据可得稳态蠕变速率, 在对数坐标下做出稳态蠕变速率和应力的关系如图 3所示。

|

| 图 3 TC11稳态蠕变速率随应力的变化 |

通过线性拟合可以得到A和n的值, 采用龙格库塔法和最小二乘拟合法拟合试验数据得到m的值, 得到TC11延性耗竭蠕变模型的材料参数如表 1所示。

通过编写ABAQUS用户子程序CREEP来定义蠕变本构方程。裂纹扩展通过单元失效技术(用户子程序USDFLD)来实现, 当裂纹尖端损伤变量ω到达临界值0.99时, 将裂尖单元的刚度减小为一个极小值(1×10-7 MPa), 从而使裂尖单元丧失承载力, 通过此方法可以用裂纹尖端完全损伤单元来表征蠕变裂纹扩展。蠕变应变和损伤增量的积分格式采用Runge-Kutta-Merson积分算法[15]。

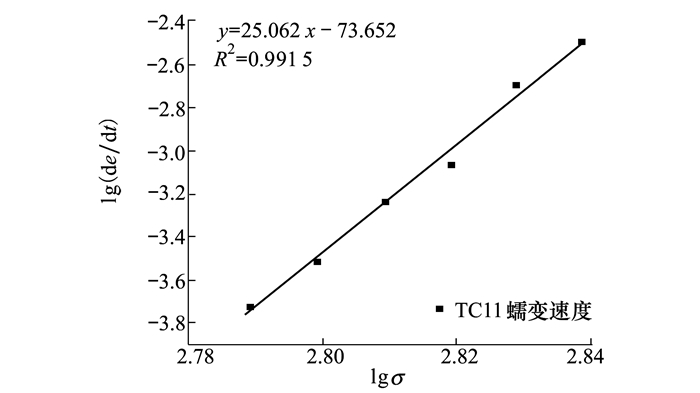

2.1 单轴蠕变试验有限元模拟结果使用表 1 TC11延性耗竭模型材料参数中计算得到的TC11的材料参数, 建立有限元模型并编写用户子程序CREEP和USDFLD模拟单轴蠕变拉伸试验, 计算结果如图 4所示。对比TC11单轴蠕变试验结果与有限元模拟结果发现模拟值和试验值吻合良好, 因此延性耗竭蠕变损伤模型可以较好地模拟TC11在不同的应力水平下的蠕变变形。

|

| 图 4 单轴蠕变有限元模拟结果 |

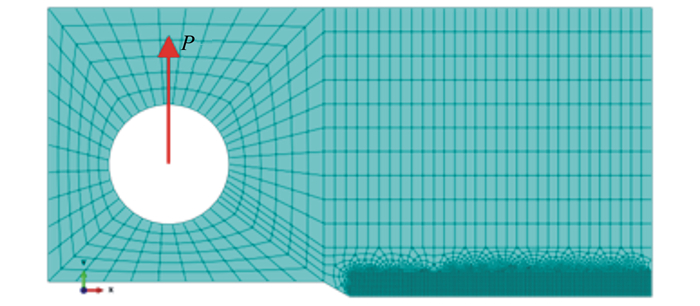

CT试样的几何尺寸按照《金属材料疲劳裂纹扩展方法》(GBT6398-2017)设计, W=32 mm, B=16 mm, 由于CT试样的几何及加载的对称性, 本文建立了CT试样上半部的二维有限元模型如图 5所示。裂纹尖端网格尺寸为0.02 mm, 并采用CPE4单元进行裂纹扩展分析。图 6为裂纹扩展过程中蠕变损伤发展云图。

|

| 图 5 CT试样有限元模型 |

|

| 图 6 蠕变裂纹扩展损伤云图 |

不同CT试样的模拟条件如表 2所示, 为了分析初始裂纹长度对TC11裂纹扩展的影响, 设计CT1-CT5的W均为32 mm, B均为16 mm。为保证裂纹尖端受力情况相同, 设定应力强度因子均为28 MPam, 根据应力强度因子的计算公式调整载荷P值。初始裂纹长度分别取a0/W=0.3, a0/W=0.4, a0/W=0.5, a0/W=0.6, a0/W=0.7。

| 试样编号 | B/mm | W/mm | a0/W | P/N | Kin/ |

| CT1 | 16 | 32 | 0.3 | 13 670 | 28 |

| CT2 | 16 | 32 | 0.4 | 10 916 | 28 |

| CT3 | 16 | 32 | 0.5 | 8 323 | 28 |

| CT4 | 16 | 32 | 0.6 | 5 901 | 28 |

| CT5 | 16 | 32 | 0.7 | 3 728 | 28 |

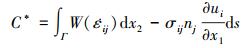

C*为高温断裂力学的断裂参量[13], 其定义为(10)式

|

(10) |

在稳态蠕变阶段, 蠕变断裂参数C*根据ASTM 1457中的规定方法来计算[14]:

|

(11) |

式中:

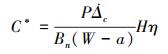

图 7为不同裂纹深度试样的裂纹长度随时间变化情况。由图可知随着初始裂纹深度的增加蠕变裂纹扩展寿命显著减小; 不同初始裂纹深度的试样其裂纹扩展规律基本一致, 随着蠕变时间的增长, 裂纹扩展速率逐渐加快。各CT试样在最后30%的扩展时间里其裂纹扩展量达到裂纹总长的50%左右。对于浅裂纹试样(a0/W=0.3, a0/W=0.4, a0/W=0.5)裂纹扩展规律表现的更加明显。比较不同试样稳态阶段的裂纹扩展速率可以发现, 初始裂纹深度越大其稳态阶段的裂纹扩展速率越大。

|

| 图 7 裂纹长度随时间的变化 |

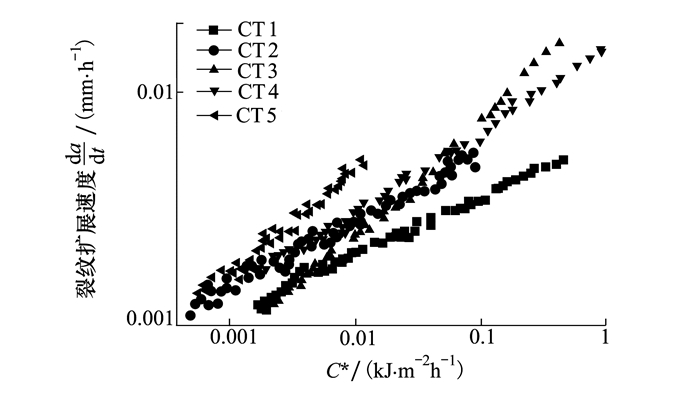

图 8为不同试样裂纹扩展速率与C*的关系, 从图中可以发现, 不同裂纹深度试样的裂纹扩展速率分布规律是一致的, 随着C*值的增大裂纹扩展速率不断增大。比较不同CT试样的扩展速率可以发现, 整体上呈现出在相同的C*值下初始裂纹长度越长, 裂纹扩展速率越大的趋势。对于CT2~CT4试样, 裂纹扩展速率存在交叉和重叠的现象。

|

| 图 8 裂纹扩展速率与C*的关系 |

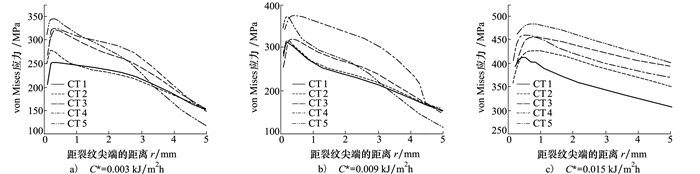

图 9为不同C*(C*=0.003 kJ/m2h, C*=0.009 kJ/m2h, C*=0.015 kJ/m2h)值时裂纹尖端等效应力随距裂尖距离r的变化曲线, 由图可知, 不同裂纹深度的试样其裂尖等效应力随距离的变化趋势是一致的, 在一个很小的范围内, 等效应力急剧增加到一个峰值点, 在此范围以外, 等效应力逐渐减小。对于不同的CT试样, 在相同的距离下, 整体上呈现出初始裂纹深度越大其等效应力越大的趋势, 当距裂尖距离较远时, 不同试样等效应力分布会出现交叉现象。当C*=0.003 kJ/m2h时, 等效应力峰值出现在r=0.3 mm附近, 不同试样的峰值在250~350 MPa的区间内; 当C*=0.009 kJ/m2h时, 等效应力峰值出现在r=0.2 mm附近, 不同试样的峰值在325~380 MPa的区间内; 当C*=0.015 kJ/m2h时, 等效应力峰值出现在r=0.5 mm附近, 不同试样的峰值在420~470 MPa的区间内。这是由于C*值越大对应的裂纹长度越大, 试样的剩余韧带逐渐减小, 其裂尖的应力逐渐增大。

|

| 图 9 不同C*值裂尖等效应力分布 |

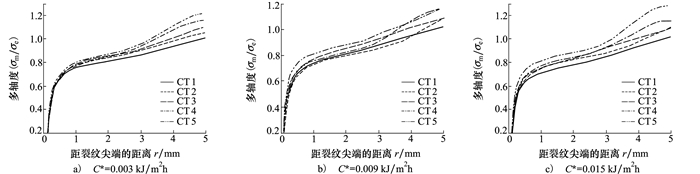

图 10为不同C*(C*=0.003 kJ/m2h,C*=0.009 kJ/m2h, C*=0.015 kJ/m2h)值时裂纹尖端应力三轴度随距裂尖距离r的变化曲线, 由图可知, 不同裂纹深度的试样其裂尖应力三轴度随距离的变化趋势是一致的, 在一个很小的范围内, 应力三轴度快速增大, 在此范围以外, 应力三轴度缓慢增大。对于不同的CT试样, 在相同距离下, 初始裂纹深度越大其应力三轴度越大。对应不同C*值各CT试样应力三轴度值的差异很小, 对于浅裂纹试样(a0/W=0.3, a0/W=0.4, a0/W=0.5)其应力三轴度的值趋近于1.0, 而深裂纹试样(a0/W=0.6, a0/W=0.7)其应力三轴度的值趋近于1.2。

|

| 图 10 不同C*值裂尖应力三轴度分布 |

由上可知: TC11材料CT试样蠕变裂纹扩展行为受初始裂纹深度影响显著, 初始裂纹深度越大其裂纹扩展速率、裂尖等效应力、裂尖应力三轴度越大。浅裂纹试样(a0/W=0.3, a0/W=0.4, a0/W=0.5)各裂纹扩展性能指标十分接近, 而深裂纹试样(a0/W=0.6, a0/W=0.7)各指标有明显增大。

3.2 蠕变条件下表面裂纹的扩展分析表面裂纹拉伸试样的几何尺寸按照《金属板材表面裂纹断裂韧度K1C试验方法》(GBT7732-1987)设计为带肩销孔形试样W=30 mm, L=100 mm, 厚度t=15 mm, 含裂纹截面如图 11所示, 由于试样的几何及加载的对称性, 本文建立了表面裂纹试样四分之一的三维有限元模型如图 12所示。裂纹尖端网格尺寸为0.2 mm, 单元类型为C3D8R, 单元数共81 324。

|

| 图 11 含裂纹截面 |

|

| 图 12 表面裂纹有限元模型 |

不同表面裂纹试样的加载条件如表 3所示, 为了分析初始裂纹尺寸对TC11裂纹扩展的影响, 设计A1~A3试样的初始c值相同, C1~C3试样的初始a值相同, AC1~AC3试样的初始a/c值相同。为保证裂纹尖端受力情况相同, 设定裂纹尖端应力强度因子Kπ/2均为23.7

| 试样编号 | a/mm | c/mm | a/c | q/MPa | Kπ/2/ |

| A1 | 3.5 | 4.33 | 0.808 | 297 | 23.7 |

| A2 | 4.0 | 4.33 | 0.924 | 297 | 23.7 |

| A3 | 5.0 | 4.33 | 1.155 | 260 | 23.7 |

| C1 | 2.88 | 5.0 | 0.576 | 280 | 23.7 |

| C2 | 2.88 | 5.5 | 0.524 | 272 | 23.7 |

| C3 | 2.88 | 6.0 | 0.480 | 263 | 23.7 |

| AC1 | 3.46 | 5.20 | 0.665 | 270 | 23.7 |

| AC2 | 4.03 | 6.06 | 0.665 | 246 | 23.7 |

| AC3 | 4.61 | 6.93 | 0.665 | 225 | 23.7 |

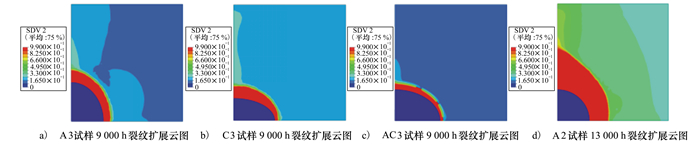

图 13为A3, C3, AC3试样在9 000 h的裂纹扩展情况, 由图可知不同初始裂纹尺寸的表面裂纹试样, 裂纹在深度方向的扩展速率显著大于在长度方向的扩展速率, 并且随着初始裂纹尺寸的变化裂纹在各方向的扩展量也有明显差异。

|

| 图 13 表面裂纹扩展云图 |

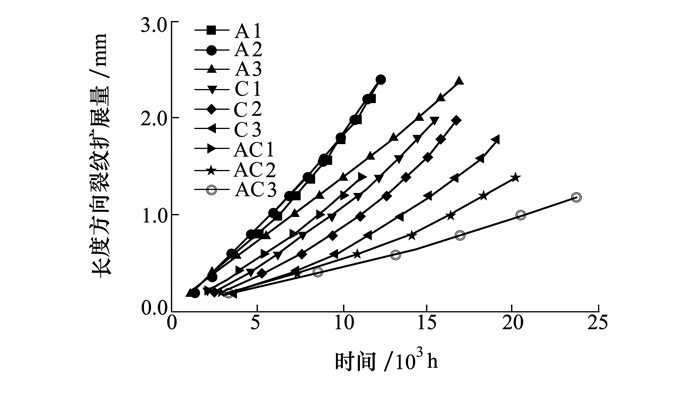

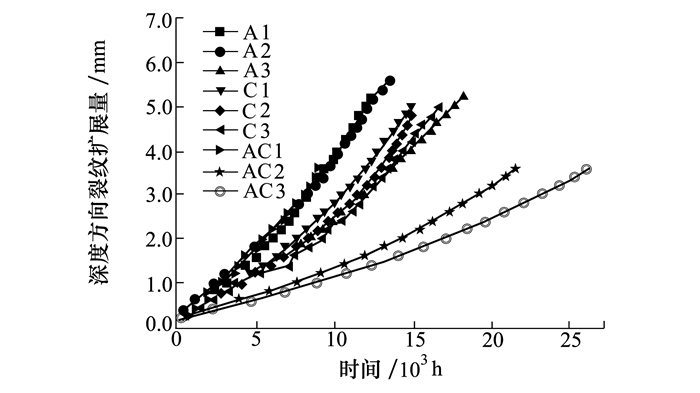

由表面裂纹应力强度因子计算公式可知裂尖各点的应力强度因子由载荷、角度、a、c共同决定。当裂纹最深处的应力强度因子Kπ/2相同时, 表面裂纹其他各点的应力强度因子并不相同。各试样在裂纹长度和深度方向的扩展量随时间的变化曲线如图 14和图 15所示。由图可知, 在裂纹尖端应力强度因子Kπ/2相同的条件下, 各试样在同一时刻裂纹深度方向的扩展量近似为长度方向扩展量的2倍。当初始裂纹长度c相同时(A1~A3), 试样的初始裂纹深度越大, 其裂纹扩展越慢, 即到达相同的裂纹扩展量用时越长。这是因为裂纹深度增加其应力三轴度减小, 导致裂纹扩展速度降低。当初始裂纹深度a相同时(C1~C3), 试样初始裂纹长度越大, 其裂纹扩展越慢。当初始裂纹形状比a/c相同时(AC1~AC3), 试样初始裂纹尺寸越大, 试样裂纹扩展越慢。并且可以发现初始裂纹长度对裂纹扩展量的影响要大于初始裂纹深度的影响。

|

| 图 14 裂纹长度方向扩展量随时间的变化 |

|

| 图 15 裂纹深度方向扩展量随时间的变化 |

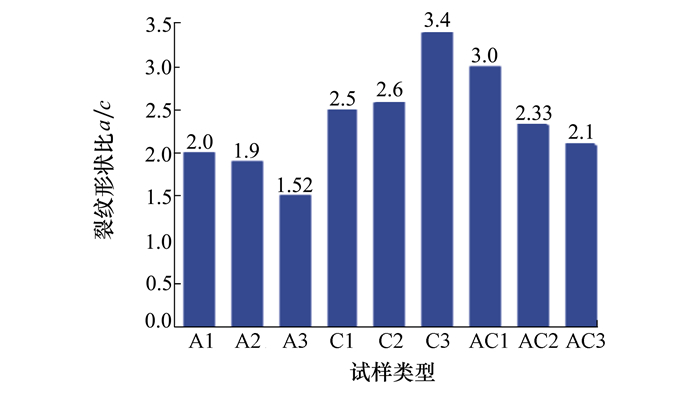

图 16为各表面裂纹试样10 000 h的裂纹形状比, 各试样初始时刻裂纹形状比均小于1.2, 由图 16中数据可知10 000 h时刻的裂纹形状比均有较大增加, 且初始裂纹长度对裂纹形状比的影响大于初始裂纹深度。当初始裂纹形状相同时(AC1, AC2, AC3), 随着初始裂纹尺寸增大, 裂纹形状比逐渐减小, 因此可以发现, 当初始裂纹尺寸较小时, 裂纹更容易沿深度方向扩展。当初始裂纹长度相同时(A1, A2, A3), 初始裂纹深度越小, 裂纹更容易沿着深度方向扩展。当初始裂纹深度相同时(C1, C2, C3), 初始裂纹长度越大, 裂纹越容易沿着深度方向扩展。

|

| 图 16 10 000 h时刻各试样裂纹形状比 |

1) 采用的WEN-TU蠕变损伤本构模型可以良好地预测TC11合金在不同应力水平下的单轴蠕变曲线的3个阶段。

2) 初始裂纹长度显著影响TC11材料CT试样的蠕变裂纹扩展行为, 其值越大裂纹扩展速率、裂尖等效应力、裂尖应力三轴度越大, 且对深裂纹试样(a0/W=0.6, a0/W=0.7)裂纹扩展特性的影响明显大于对浅裂纹试样(a0/W=0.3, a0/W=0.4, a0/W=0.5)的影响。

3) 当表面裂纹最深处的应力强度因子Kπ/2相同时, 各试样在同一时刻深度方向的扩展量近似为长度方向扩展量的2倍, 随着初始裂纹尺寸的增大, 表面裂纹的扩展速率逐渐减慢, 且初始裂纹长度对裂纹扩展的影响要大于初始裂纹深度的影响。

| [1] |

涂善东. 高温结构完整性原理[M]. 北京: 科学出版社, 2003.

TU Shandong. High temperature structural integrity[M]. Beijing: Science Press, 2003. (in Chinese) |

| [2] | SINGH G, SATYANARAYANA D V V, et al. Upadrasta ramamurty enhancement in creep resistance of Ti-6Al-4V alloy due to boron addition[J]. Materials Science & Engineering A, 2014(597): 194-203. |

| [3] | ADRIANO Gonçalves dos Reis, DANIELI aparecida pereira reis, CARLOS de moura neto, et al. Creep behavior study at 500℃ of laser nitrided Ti-6Al-4V alloy[J]. Journal of materials research and Technology, 2013, 2(1): 48-51. DOI:10.1016/j.jmrt.2013.03.011 |

| [4] |

马晓健. 短寿命发动机结构高温强度分析方法研究[D]. 南京: 南京航空航天大学, 2012 MA Xiaojian. Research on life predition methods for high temperature components in short life turbine engine[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2012(in Chinese) |

| [5] | XIANG Yanxun, ZHU Wujun, LIU Changjun, et al. Creep degradation characterization of titanium alloy using nonlinear ultrasonic technique[J]. NDT & E International, 2015(72): 41-49. |

| [6] | HYDE C J, HYDE T H, SUN W, et al. Damage mechanics based predictions of creep crack growth in 316 stainless steel[J]. Engineering Fracture Mechanics, 2010(77): 2385-2420. |

| [7] | ZHANG Yucai, JIANG Wenchun, TU Shantung, et al. Creep crack growth behavior analysis of the 9Cr-1Mo steel by a modified creep-damage model[J]. Materials Science & Engineering A, 2017(708): 68-76. |

| [8] | HE J Z, WANG G Z, TU S T, et al. Characterization of 3-D creep constraint and creep crack growth rate in test specimens in ASTM-E1457 standard[J]. Engineering Fracture Mechanics, 2016(168): 131-146. |

| [9] | VENUGOPAL S, SASIKALA G, KUMAR Y. Creep crack growth behavior of a P91 steel weld[J]. Procedia Engineering, 2014(86): 662-668. |

| [10] | MA H S, WANG G Z, LIU S, et al. In-plane and out-of-plane unified constraint-dependent creep crack growth rate of 316H steel[J]. Engineering Fracture Mechanics, 2016(155): 88-101. |

| [11] |

胡晓安, 石多奇, 杨晓光, 等. TMF本构和寿命模型: 从光棒到涡轮叶片[J]. 航空学报, 2019, 40(3): 422494.

HU Xiaoan, SHI Duoqing, YANG Xiaoguang, et al. TMF constitutive and life modeling: from smooth specimen to turbine blade[J]. Acta Aeronautica et Astronautica Sinica, 2019, 40(3): 422494. (in Chinese) |

| [12] | WEN Jianfeng, TU Shandong. A multiaxial creep-damage model for creep crack growth considering cavity growth and microcrack interaction[J]. Engineering Fracture Mechanics, 2014(123): 197-210. |

| [13] | HULL D, RIMMER D E. The growth of grain boundary voids under stress[J]. Philosophical Magazine, 1959(8): 26-34. |

| [14] | COCKS A C F, ASHBY M F. Intergranular fracture during power law creep under multi-axial stresses[J]. Met Sci, 1980(14): 395-402. |

| [15] | LING Xiang, TU Shantung, GONG Jianming. Application of Runge-Kutta-Merson agorithm for creep damage analysis[J]. International Journal of Pressure Vessels and Piping, 2000(77): 243-248. |