飞机耳片销轴(螺栓)连接是2个或2个以上结构件的重要连接形式,也是结构机构功能转换的重要方式。通常情况下,耳片销轴(螺栓)连接传递载荷大,应力高且复杂,易破坏,因而对飞机安全产生较大影响。如某飞机与作动筒相连的减速板接头耳片发生断裂导致严重飞行事故案例[1]。

单传力路径耳片无论是结构设计、疲劳寿命影响因素还是安全性评估的研究在国内外均取得了较丰硕的成果。如李维娜通过静力学的相关分析,针对常规的耳片接头提出了比较完善的设计准则和评估方法[2];徐明波基于损伤容限分析对耳片结构进行了优化设计[3]。针对不同材料,徐茂和李辉等[4-5]分别对7055铝合金耳片接头和钛合金耳片结构的力学性能进行了分析。在疲劳寿命研究方面,Boljanovic给出了疲劳载荷下耳片的计算模型[6];Maksimovic从裂纹扩展方面对耳片疲劳寿命进行了分析[7];另外,Andrea对重复检查下的飞机结构安全性评估给出了较为完善的分析流程[8]。对于按破损安全设计的耳片接头,国外学者Abraham给出了一种合理选择结构检查门槛值和检查间隔的方法,同时考虑了不同材料参数对失效概率的影响[9]。

对于承载大且可靠性要求高的重要连接耳片,国外A380和A350飞机均已采用了多种材料组合而成的复合耳片设计技术,以提高耳片设计的安全性,然而新型复合耳片的设计尚缺乏有效的结构设计分析支撑。

本文基于破损安全设计的理念,考虑2种不同材料组合形成的复合耳片在受载时的变形协调,提出了铝钛复合耳片设计技术,并以某飞机接头耳片为例,开展了复合耳片结构设计研究,设计出“铝-钛-铝”3层复合耳片结构,并针对该新型复合耳片进行了可靠性建模与分析。

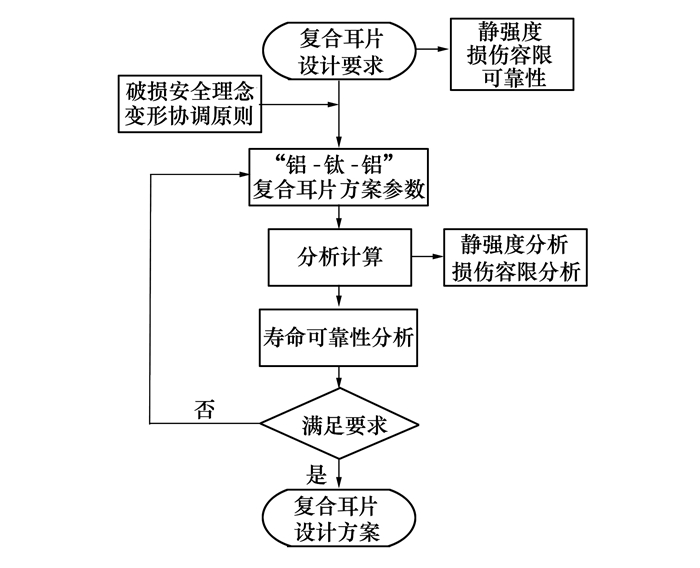

1 铝钛复合耳片理论分析 1.1 复合耳片结构设计流程耳片接头是传递载荷的重要部位,且该结构承受的载荷一般很大,为了提高耳片接头的安全性,本文基于破损安全理念提出了复合连接耳片设计技术,主要包括结构设计和可靠性分析2个方面,如图 1所示。结构设计方面首先根据破损安全设计理念和变形协调设计原则,参考国内某飞机接头的单耳尺寸,根据铝和钛的弹性模量,给出了3层“铝-钛-铝”复合单耳的厚度比例参数;其次开展了该方案在给定载荷条件下的静强度分析,保证铝耳片、钛耳片在极限载荷下都不出现破坏,即满足结构静强度要求;然后对含裂结构进行损伤容限分析与评定,判断是否满足剩余强度载荷要求和检查间隔要求。可靠性分析方面主要是根据损伤容限分析结果对单耳结构进行寿命可靠性评估,并与对应的常规单耳结构相比,判断是否能够满足质量和失效概率的目标要求,如果不满足,则需要调整结构的尺寸参数,如果满足,则得到复合耳片的设计方案。

|

| 图 1 设计流程图 |

破损安全结构设计是超静定设计,当单个结构件损坏时剩余结构能够继续承受原载荷环境,并不会导致结构失去总体承载能力而产生破坏[10]。它是系统或设备获得高可靠性、高安全性和高生存能力的设计方法之一。

对于结构件,常规的设计方法是根据结构的需要完成目标功能且保证结构强度、刚度、装配等都合理基础上的一个综合设计。但是在整个结构的安全性方面,常规的设计往往有很大的提升空间。因此在常规结构设计的基础上进行破损安全设计,当其中一个传力路径失效之后,剩余结构仍可承担起传力功能,因此破损安全结构既可以保证结构件承载能力的顺利实现,还可以提高结构和机构的安全性。

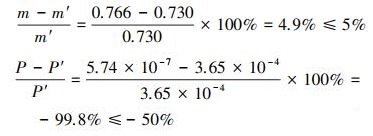

常用的破损安全设计方法是并联设计[11]。系统中所有的元件都失效的时候, 系统才失效的系统称为并联系统。对于n个独立元件组成的并联系统, 各个危险部位在使用时间t时的破坏概率为Pi, 可靠度为Ri=1-Pi, 整个并联系统的可靠度和失效概率分别为

|

(1) |

式中: N为并联的元件个数; Ri为第i个元件可靠度; Pi为第i个元件失效率。显然, 破损安全设计技术应用在机械产品设计中使产品的可靠性提高是肯定的, 其应用也具有多样性, 但是要如何应用需要根据产品的结构特点、性能要求以及实际使用情况而定, 不能一概而论, 否则可能会适得其反, 不但使产品的成本增加, 而且还会影响产品的性能。

基于并联破损安全结构设计理念, 参考国内某飞机接头单耳, 开展了“铝-钛-铝”复合连接的3层单耳结构的设计研究。

1.3 寿命可靠性分析结构可靠性分析的目的是使结构在所受载荷和环境下不失效, 失效包括结构的“破坏”和功能失效。破坏直接危及装备的安全, 而安全性是装备必须保障的重要要求。因此结构的安全性是结构可靠性的重要目标。耳片结构的失效模式为疲劳断裂, 这是因为疲劳断裂有突发性大、随机性强和后果严重等特点, 因此成为了危及结构安全的重要原因。工程上常用对数正态分布来描述疲劳寿命的概率分布, 对于单侧寿命下限, 寿命取常用对数后可采用正态分布可靠性[11]计算模型, 计算方法如下

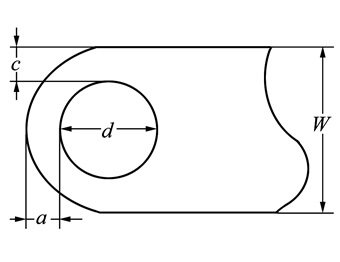

|

(2) |

式中: Φ(·)为标准正态分布的分布函数; x为寿命取常用对数后的值; L为设计要求寿命下限取常用对数后的值; S为寿命对数标准差。

2 铝钛复合耳片结构设计 2.1 变形协调“铝-钛-铝”复合耳片结构设计为保证结构设计合理, 需要从静力、损伤容限等方面来保证方案的可行性和先进性。根据适航标准CCAR25.625[12], 确定出静力设计原则: 结构需要满足静强度要求, 即在极限载荷(重要连接点含接头系数)作用下, 铝耳片、钛耳片、空心销和螺栓都不出现破坏, 该结构部位接头系数取1.15。根据适航标准CCAR25.571[12], 确定出损伤容限设计原则, 剩余强度载荷要求: 当第一路径破坏时, 第二路径在规定的剩余强度评定中必须满足限制载荷情况, 即是损伤容限评定中的剩余强度载荷要求。检查周期要求: 整个多传力路径结构的总循环数除以分散系数2必须大于疲劳损伤检查门槛值设计目标; 第一路径扩展至1倍DSG(设计服役目标)时, 第二路径结构在损伤容限载荷谱下屈服或裂纹失稳扩展时的循环数除以分散系数2必须大于疲劳损伤重复检查间隔设计目标。

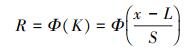

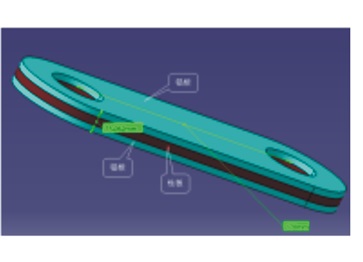

根据1.1节所提出复合耳片设计流程及1.2节的破损安全设计分析方法, 参考某飞机接头的单耳设计要求(目标寿命67 200 FC、疲劳损伤检查门槛值24 000 FC、疲劳损伤重复检查间隔14 400 FC), 采取图 2所示的“铝-钛-铝”复合单耳, 2层铝板厚度相同, 布置在外侧, 钛板布置在中间。耳片几何参数含义如图 3所示, 具体尺寸大小如表 1所示。

|

| 图 2 单耳结构图 |

|

| 图 3 耳片几何参数示意图 |

| 结构 | 材料 | 总厚度 | 孔心距 | d | c(a) | w |

| 铝耳片 | 7050-T7451 | 15.062 | 170 | 36.513 | 18.743 5 | 74.00 |

| 钛耳片 | Ti-6Al-4V | 15.062 | 170 | 36.513 | 18.743 5 | 74.00 |

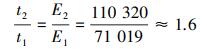

查得铝的拉伸极限强度和弹性模量的分别为510 MPa, 71 019 MPa, 钛的拉伸极限强度和弹性模量的分别为896 MPa, 110 320 MPa[13], 为保证铝板和钛板变形协调, 即保证铝板和钛板的刚度相等, 铝板和钛板比例为

|

(3) |

式中: t1为铝板总厚度; t2为钛板厚度; E1为铝的弹性模量; E2为钛的弹性模量。铝板布置在钛板的两侧, 所以单侧铝板与钛板的厚度比为0.8, “铝-钛-铝”单耳的比例为0.8∶1∶0.8。耳片总厚度为15.062 mm, 计算得到单侧铝板厚度为4.635 mm, 钛板厚度5.792 mm。

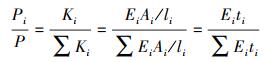

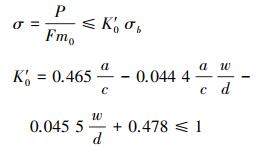

2.2 静力学分析考虑接头所受的极限载荷为30 000 N, 对于多路传力结构, 考虑接头系数1.15[12], 得到总载荷为34 500 N。对接头所承受的载荷, 采用“刚度分配法”进行载荷分配, 载荷分配方程为

|

(4) |

对于设计出的“铝-钛-铝”单耳, 铝板与钛板的总厚度比为1.6∶1, 根据(4)式得到铝板和钛板分别承受的载荷为17 505 N和16 995 N。对于受到面内拉压的外载荷, 垂直耳片轴线的净面积设计(极限)拉伸应力根据飞机设计手册第9册[14]进行计算, 如(5)式所示:

|

(5) |

式中: σ为耳片的净截面应力; P为耳片的轴向拉伸设计(极限)载荷; F为沿孔中心的净面积; w为耳片宽度; d为耳孔直径; t为耳片厚度; K0′为耳片受轴向拉伸载荷时的形状系数, 当K0′ > 1时, 取K0′=1;m0为受轴向拉伸载荷时的耳片材料系数, 取m0=1。

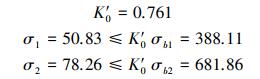

由表 1的尺寸参数, 以及铝的拉伸极限强度510 MPa、钛的拉伸极限强度896 MPa, 计算得到形状系数、铝板和钛板净截面应力分别为

|

(6) |

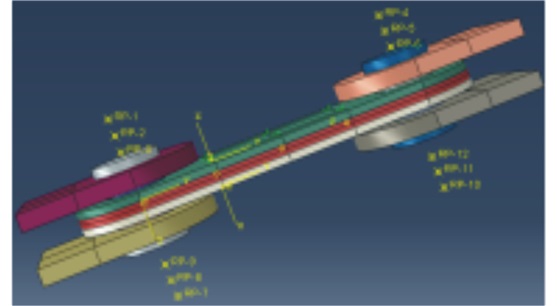

此外, 为了更好地验证复合耳片实际中的受力情况, 对结构进行适当简化, 如去掉倒角这类细节结构特征, 以利于有限元模型建模部分的工作, 简化后的几何模型如图 4所示, 除了设计的3层耳片结构, 还设计了一些用于整体分析所必需的零件, 如空心销、螺栓以及用来施加载荷和约束的夹板。

|

| 图 4 铝钛复合耳片有限元模型 |

工程上通过装配栓钉将铝钛复合耳片连接为一个整体件, 有限元中采用绑定约束(tie)将两侧的铝板和钛板分别在6个给定的点进行约束。

为了较好地模拟真实的边界条件, 获得较精确的分析结果, 采用coupling约束方式定义1组点分别与衬套端面、螺栓端面形成的分布耦合约束, 约束绕轴线方向的转动, 并将这一组点绕x轴方向的转动进行固定。

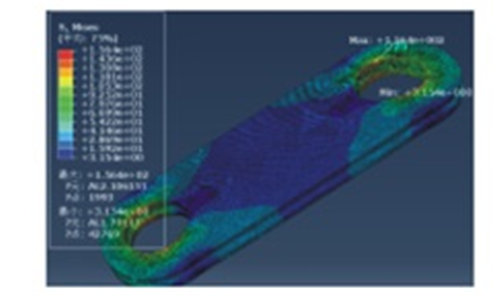

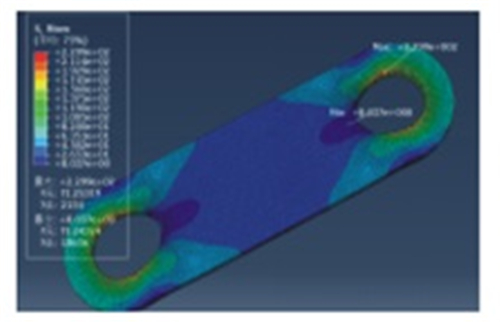

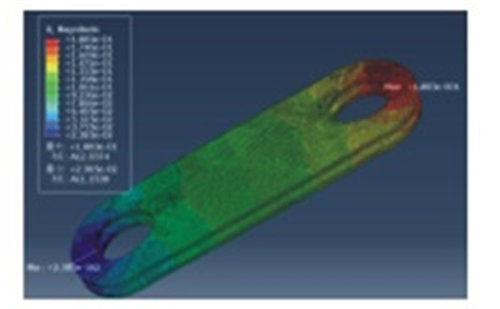

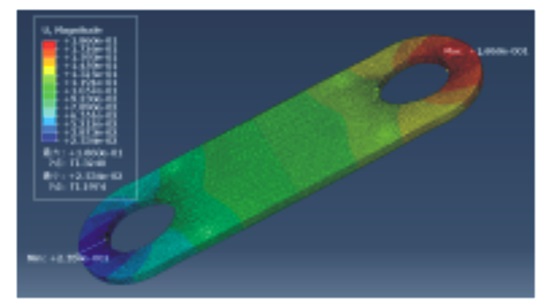

在夹板的一端沿轴向施加耳片的极限载荷30 000 N, 并考虑接头系数1.15, 从而最终施加总载荷34 500 N; 在支持结构的另一端施加固定约束, 进行有限元分析, 应力结果分别如图 5至6所示, 变形结果分别如图 7至8所示。

|

| 图 5 铝板应力云图 |

|

| 图 6 钛板应力云图 |

|

| 图 7 铝板变形云图 |

|

| 图 8 钛板变形云图 |

根据仿真结果可以看出, 铝板和钛板的最大应力分别为156.4 MPa和229.9 MPa, 均出现在孔边斜向45°角的位置。且铝板和钛板的最大变形量分别为0.188 3 mm和0.186 0 mm, 且出现的位置均为耳孔最外侧。

经检查, 铝板与钛板绑定点处没有相互作用力。且对于未绑定的铝板和钛板, 对应节点处的变形量基本一致, 在变形较大的耳孔周围取出了铝板和钛板之间对应节点的变形量, 如表 2所示。

| 节点 | 铝板/mm | 钛板/mm | 误差百分比/% |

| 1 | 0.147 5 | 0.146 7 | 0.54 |

| 2 | 0.176 7 | 0.175 4 | 0.74 |

| 3 | 0.186 2 | 0.186 0 | 0.11 |

| 4 | 0.167 4 | 0.166 3 | 0.66 |

| 5 | 0.151 1 | 0.150 4 | 0.46 |

| 最大 | 0.188 3 | 0.186 0 | 1.20 |

根据表 2数据可以看出, 铝板和钛板对应节点变形量的最大误差百分比为1.2%, 相差量较小, 说明铝钛复合耳片受载时满足变形协调关系。

2.3 损伤容限分析根据设计准则, 需要对耳片结构进行损伤容限分析, 分析结果从检查门槛值和重复检查间隔来体现。根据《民机结构耐久性与损伤容限设计手册》第五章[15]应力强度因子中的J41对应的无衬套对称直耳片模型, 对结构进行损伤容限分析, 裂纹扩展寿命模型为线性累加模型(Walker公式), 寿命计算方法为变量分离法。本文假设钛-铝混杂耳片结构损伤容限方面有2种失效模式:

以铝作为第一路径, 2种材料的初始裂纹都为1.27 mm[16], 假设铝板先失效且2层铝板同时失效, 裂纹扩展第一阶段为钛板在初始裂纹1.27 mm条件下, 持续目标寿命67 200 FC这一过程。裂纹扩展阶段第二阶段为钛板从裂纹扩展第一阶段形成的损伤直到结构失效这一过程。

以钛作为第一路径, 2种材料的初始裂纹都为1.27 mm, 假设钛板先失效, 之后2层铝板裂纹同时扩展直到失效。裂纹扩展第一阶段为铝板在初始裂纹1.27 mm条件下, 持续目标寿命67 200 FC这一过程。裂纹扩展第二阶段为铝板从裂纹扩展第一阶段形成的损伤直到结构失效这一过程。

常规单耳和铝钛复合单耳考虑不同失效模式的损伤容限分析结果分别如表 3和表 4所示。

| 参数 | 数值 |

| 宽度/mm | 60 |

| 传力途径 | 钛 |

| 检查门槛值/FC | 4 209 620 |

| 检查间隔/FC | 20 346 |

| 剩余强度/MPa | 77.535 5 |

| 剩余强度许用值/MPa | 296.29 |

| 检查门槛值寿命/FC | 12 628 860 |

| 重复检查间隔寿命/FC | 61 038 |

| 参数 | 数值 | |

| 宽度/mm | 74 | 74 |

| 传力途径 | 第一路径铝 第二路径钛 |

第一路径钛 第二路径铝 |

| 检查门槛值/FC | 747 956 | 1 303 083 |

| 检查间隔/FC | 100 438 | 54 610 |

| 剩余强度/MPa | 92.375 3 | 59.443 6 |

| 剩余强度许用值/MPa | 112.173 | 62.201 2 |

| 检查门槛值寿命/FC | 1 495 912 | 2 606 166 |

| 重复检查间隔寿命/FC | 200 876 | 109 220 |

为保证结构的安全性, 以检查间隔较短的失效模式作为主要失效模式, 由表 4中数据可以看出, 第一路径为钛第二路径为铝的检查间隔为54 610 FC, 小于第一路径为铝第二路径为钛的检查间隔100 438 FC, 因此选择较为保守的方案, 即第一路径为钛第二路径为铝作为主要失效模式。

由表中数据可以看出, 虽然铝钛复合单耳相比于常规单耳的检查门槛值和剩余强度较低, 但是二者的剩余强度均小于等于剩余强度许用值, 满足剩余强度要求; 检查门槛值均满足疲劳损伤检查门槛值24 000 FC的设计目标。同样的, 检查间隔也满足疲劳损伤重复检查间隔14 400 FC的设计目标, 因此所提方案满足损伤容限设计要求。

3 铝钛复合耳片可靠性分析飞机从出厂状态运营至目标首翻期时, 根据飞机的首翻期寿命(检查门槛值寿命)可以得到此时飞机的失效概率, 称为检查门槛值失效概率。首翻期后, 飞机继续运营一个目标重复检查间隔时, 根据飞机的重复检查间隔寿命计算得到此时的失效概率, 称为重复检查间隔失效概率。且认为飞机在每次定期检查后, 经过修理都重新恢复到可检裂纹状态, 则在目标寿命67 200 FC下, 需要进行检查门槛值(24 000 FC)1次, 重复检查间隔(14 400 FC)2次, 因此任务寿命失效概率为

|

(7) |

式中: Rt为检查门槛值可靠度; Pt为检查门槛值失效概率; Ri为重复检查间隔可靠度; Pi为重复检查间隔失效概率。

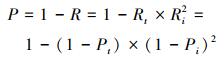

考虑到飞机结构寿命一般为对数正态分布, 参考飞机类似结构件, 其寿命对数标准差可取0.176[17]。根据表 4损伤容限分析结果, 铝钛复合单耳的检查门槛值寿命为2 606 166 FC, 重复检查间隔寿命为109 220 FC。

分别对检查门槛值寿命、检查间隔寿命、目标检查门槛值和重复检查间隔取常用对数后作为寿命样本均值和要求下限, 根据(8)式计算得到检查门槛值失效概率和检查间隔失效概率为

|

(8) |

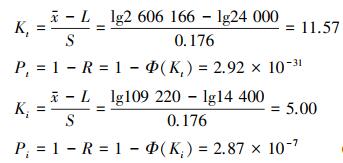

由(7)式可得, 铝钛复合单耳任务寿命失效概率为5.74×10-7。2种耳片质量和任务寿命失效概率如表 5所示。

| 类型 | 检查门槛值寿命/FC | 重复检查间隔寿命/FC | 质量/kg | 任务寿命失效概率 |

| 常规单耳 | 12 628 860 | 61 038 | 0.730 | 3.65×10-4 |

| 复合单耳 | 2 606 166 | 109 220 | 0.766 | 5.74×10-7 |

根据表 5数据, 铝钛复合单耳与常规单耳相比, 质量和任务寿命失效概率变化量为

|

(9) |

式中: m为复合单耳质量; m′为常规单耳质量; P为复合单耳失效概率; P′为常规单耳失效概率。

与常规耳片相比, 铝钛复合耳片在质量增加4.9%的前提下失效概率降低99.8%, 可以满足在质量增加不超过5%的前提下, 铝钛复合耳片结构失效概率降低不小于50%的设计目标。

设计出的复合耳片与设计目标对比内容如表 6所示。

| 参数 | 复合单耳 | 目标 | 是否满足目标 |

| 铝板静强度/MPa | 50.83 | 许用值388.1 | 满足 |

| 钛板静强度/MPa | 78.26 | 许用值681.86 | 满足 |

| 检查门槛值/FC | 1 303 083 | 24 000 | 满足 |

| 检查间隔/FC | 54 610 | 14 400 | 满足 |

| 与常规单耳比质量增加百分比 | 4.9% | 不超过5% | 满足 |

| 与常规单耳比任务寿命失效概率降低百分比 | 99.8% | 不小于50% | 满足 |

综合表 6分析结果可以看出复合耳片不仅满足静强度和损伤容限的设计要求, 且相比于常规耳片失效概率明显降低, 极大地提高了结构的安全性。且复合耳片的检查间隔54 610 FC大于常规单耳的检查间隔20 346 FC, 重复检查次数得到减小, 进而减少了检查维护成本。

4 结论1) 基于破损安全设计理念和变形协调设计原则, 提出了满足静强度、损伤容限和寿命可靠性要求的复合耳片设计分析方法, 所提方法可支持飞机长寿命高可靠性耳片设计。

2) 在承受相同载荷的前提下, 复合耳片与常规耳片相比在质量增加较小的情况下可靠性得到了显著的提高。

3) 在质量基本保持不变的前提下, 复合耳片与常规耳片相比检查间隔提高, 检查次数减少, 进而可降低使用维护成本。

| [1] |

董唯莉. TC4钛合金耳片断裂原因分析[J]. 失效分析与预防, 2012, 7(1): 46-49.

DONG Weili. Fracture analysis of TC4 titanium alloy ear plate[J]. Failure Analysis and Prevention, 2012, 7(1): 46-49. (in Chinese) |

| [2] |

李维娜. 民用飞机耳片接头结构设计[J]. 科技视界, 2017(6): 330-330.

LI Weina. Structure design of civil aircraft mechanical fittings[J]. Science & Technology Vision, 2017(6): 330-330. (in Chinese) |

| [3] |

徐明波, 黄其青, 殷之平, 等. 基于损伤容限设计思想的连接耳片多目标优化设计[J]. 机械强度, 2010, 32(6): 928-932.

XU Mingbo, HUANG Qiqing, YIN Zhiping, et al. Multi-objective optimization design for lug based on damage tolerance[J]. Journal of Mechanical Strength, 2010, 32(6): 928-932. (in Chinese) |

| [4] |

徐茂, 彭海锋, 唐义号, 等. 喷射成形7055铝合金耳片接头的应用验证研究[J]. 直升机技术, 2019(2): 42-46.

XU Mao, PENG Haifeng, TANG Yihao, et al. Study on application of spray formed 7055 aluminum alloy in the lug joint[J]. Helicopter Technique, 2019(2): 42-46. (in Chinese) |

| [5] |

李辉, 陈蓬, 姚泽坤, 等. 钛合金耳片的静载失效分析与结构优化研究[J]. 航空制造技术, 2017(5): 96-99.

LI Hui, CHEN Peng, YAO Zekun, et al. Failure analysis and structure optimization of yitanium alloy lug[J]. Aeronautical Manufacturing Technology, 2017(5): 96-99. (in Chinese) |

| [6] | Boljanovic, Slobodanka. Computational modeling of aircraft lugs failure under fatigue loading[J]. International Journal of Fatigue, 2018, 114: 252-261. |

| [7] | MAKSIMOVIC K, BOLJANOVIC S, DJURIC M. Residual fatigue life estimation of cracked aircraft structural components under load spectrum[J]. Journal of the Serbian Society for Computational Mechanics, 2019, 13(2): 1-7. |

| [8] | ANDREA Pieracci. Conditional reliability assessment of aircraft structure under repeated inspections[C]//39th AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics, and Materials Conference, 1998: 1919-1928 |

| [9] | ABRAHAM Brot. Assessing the reliability of fail-safe structures[C]//21st Symposium of the International Committee on Aeronautical Fatigue, 2002: 517-528 |

| [10] |

民航无损检测人员资格鉴定与认证委员会. 航空器无损检测综合知识[M]. 北京: 中国民航出版社, 2014.

Civil Aviation Nondestructive Testing Personnel Qualification and Certification Committee. Comprehensive knowledge of aircraft non-destructive testing[M]. Beijing: China Civil Aviation Press, 2014. (in Chinese) |

| [11] |

刘文珽. 结构可靠性设计手册[M]. 北京: 国防工业出版社, 2008.

LIU Wenting. Hand book of structural reliability design[M]. Beijing: National Defense Industry Press, 2008. (in Chinese) |

| [12] |

中国民用航空局. 中国民用航空规章第25部[S]. CCAR-25R4 China Civil Aviation Administration. Part 25 of China civil aviation regulations[S]. CCAR-25R4(in Chinese) |

| [13] |

《飞机设计手册》总编委会. 飞机设计手册第3册(下)[M]. 北京: 航空工业出版社, 2002.

General Editorial Board of Aircraft Design Manual. Aircraft Design Manual(Volume 3)[M]. Beijing: Aviation Industry Press, 2002. (in Chinese) |

| [14] |

《飞机设计手册》总编委会. 飞机设计手册第9册[M]. 北京: 航空工业出版社, 2002.

General Editorial Board of Aircraft Design Manual. Aircraft Design Manual(Volume 9)[M]. Beijing: Aviation Industry Press, 2002. (in Chinese) |

| [15] |

李令芳. 民机结构耐久性与损伤容限设计手册下册[M]. 北京: 航空工业出版社, 2003.

LI Lingfang. Durability and damage tolerance design manual of civil aircraft structure (Volume Ⅱ)[M]. Beijing: Aviation Industry Press, 2003. (in Chinese) |

| [16] |

中华人民共和国军用标准[S]. GJB67.6A Military Standard of China[S]. GJB67.6A (in Chinese) |

| [17] |

张福泽. 疲劳分散系数的分类及取值[J]. 航空学报, 1987(6): 239-244.

ZHANG Fuze. The categories and values of fatigue scatter factors[J]. Acta Aeronautica et Astronautica Sinica, 1987(6): 239-244. (in Chinese) |