2. 西安理工大学 水利水电学院, 陕西 西安 710048;

3. 西安泵阀总厂有限公司, 陕西 西安 710025

离心泵泵腔压力是影响叶轮盖板力的重要因素, 其直接决定了离心泵轴向力的大小[1-4]。研究离心泵泵腔流动特性对离心泵水力设计、结构设计和准确计算轴向力十分必要。文献[5]对离心泵泵腔压力进行了研究, 得出泵腔压力分布受蜗壳形状影响, 在不同角度具有较大差异。文献[6]研究表明泵腔轴向宽度增大时, 扬程和效率均有不同程度的降低, 总轴向力随流量的变化愈加不稳定。文献[7]分析了离心泵泵腔轴向宽度对平衡腔压力和泄漏量的影响, 平衡孔进口处平面和泵盖壁面压力随泵腔轴向宽度的增大而升高, 同一工况下泵腔流道泄漏量随后泵腔轴向宽度的增大而上升。文献[8-9]研究了叶轮背叶片对泵腔压力分布的影响, 并提出背叶片的数量、宽度对于平衡轴向力存在最优值。当前, 学者们对离心泵泵腔流动机理开展了大量研究, 试图揭示不同结构因素对离心泵泵腔流动特性的影响[10-14]。而泵腔轴向宽度变化是影响离心泵泵腔流动特性的因素之一, 研究泵腔轴向宽度与泵腔流动特性的关系, 可为离心泵水力设计、结构设计及轴向力的准确计算提供指导。

本文以XUY200-150-250型单级单吸半开式叶轮双蜗壳离心泵为研究对象, 通过改变泵腔轴向宽度值, 分析其对不同角度下泵腔压力沿径向分布影响规律, 揭示泵腔轴向间隙变化与不同角度下切向速度、径向速度沿轴向分布的关系, 得出泵腔流动核心区切向、径向速度均值与泵腔轴向间隙的关联性。

1 模型及数值计算方法 1.1 建立模型XUY200-150-250型双蜗壳离心泵的主要设计参数, 如表 1所示。

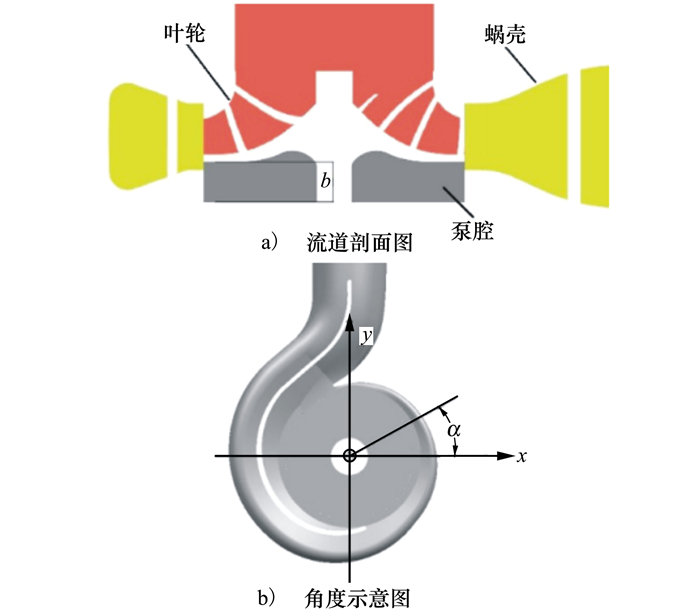

叶轮轮毂直径dh=75 mm, 叶轮进口直径D1=200 mm, 叶轮外径D2=259 mm, 叶片数为6。本文模型泵中的原始泵腔轴向宽度b=38.9 mm, 为分析宽度变化对泵腔流动特性的影响, 对泵腔轴向宽度做5次改变, 分别为23.9,28.9,33.9,43.9,48.9 mm。为便于分析, 规定叶轮进口为z轴正方向, 其以逆时针方向旋转, x轴正方向为α=0°, y轴正方向为α=90°方向, 离心泵整体流道剖面及角度示意图, 如图 1所示。

|

| 图 1 流道剖面及角度示意图 |

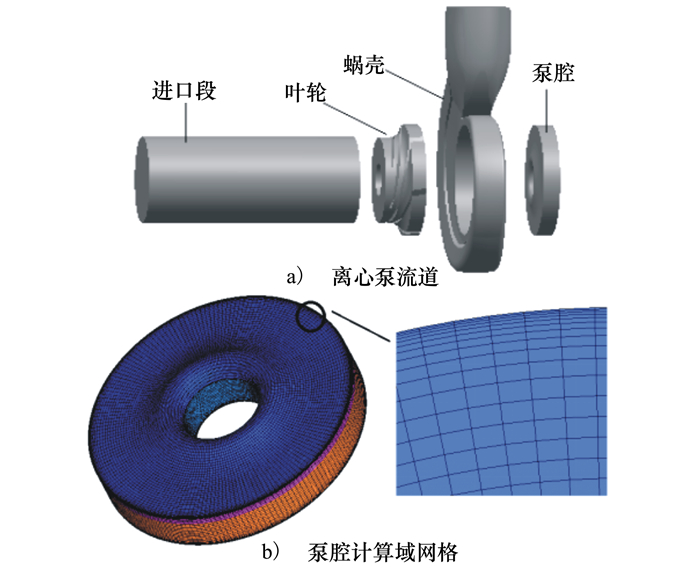

为更好地模拟离心泵的运行, 对其进、出口段进行延长, 计算域包括进口延长段、叶轮、蜗壳、泵腔及出口延长段。在ICEM CFD软件中对离心泵全流道进行结构网格划分, 离心泵水体及泵腔计算域网格, 如图 2所示。

|

| 图 2 离心泵流道及泵腔计算域网格 |

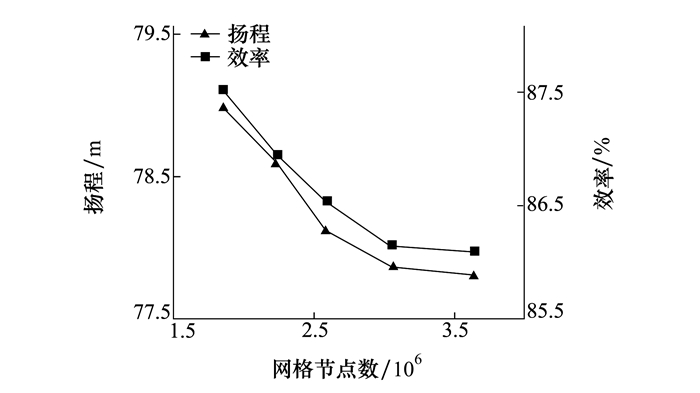

为保证计算精度的同时, 减少网格数量, 在设计工况下, 对原始设计泵腔轴向宽度为38.9 mm的离心泵展开网格无关性验证, 其扬程及效率随着网格数量的变化规律如图 3所示。由图 3可知, 当网格数量由308万增加至363万时, 扬程、效率的变化较小, 变化率小于0.1%。因此, 最终确定网格数量为308万。离心泵各计算区域网格节点数, 如表 2所示。

|

| 图 3 网格无关性验证 |

由表 2可以看出, 相比离心泵叶轮及蜗壳网格节点数, 泵腔网格节点数较少, 仅占网格总数的7.79%。因此, 本文在进口段、叶轮及蜗壳网格节点数不变的情况下, 给出了6种泵腔轴向宽度的网格节点数, 如表 3所示。

由表 3可计算得, 泵腔轴向宽度为23.9 mm的网格节点数占总网格数的5.33%, 泵腔轴向宽度为48.9 mm的网格节点数占总网格数的11.8%, 因此6种泵腔轴向宽度的网格节点数所占总网格节点数比值变化较小, 对网格无关性的影响较小。

1.3 数值计算方法及准确性验证采用CFX流体计算软件, 将工作介质设置为清水, 泵内流动方式为不可压缩等温定常流动。应用SST湍流模型, 进口边界条件为压力进口, 并假定来流方向垂直于入口截面, 出口边界为速度出口, 壁面为无滑移光滑壁面, 在近壁区域采用标准壁面函数法处理。

为验证数值计算结果的准确性, 在设计工况下与实验结果进行对比, 结果如表 4所示。扬程、效率的计算结果均略高于实验结果, 这主要是因为在数值计算时未考虑轴承、密封装置引起的摩擦损失及间隙泄漏损失。本文的扬程、效率计算结果与实验结果的相对误差小于5%, 具有较高的准确性, 因此, 采用数值计算方法对泵内部流场进行分析是可靠的。

在离心泵泵腔轴向宽度为23.9, 28.9, 33.9, 38.9, 43.9, 48.9 mm的6种情况下, 离心泵扬程、轴功率及总效率数值计算结果, 如表 5所示。

| 泵腔轴向宽度 b/mm |

扬程 H/m |

轴功率 P/kW |

效率 η/% |

| 23.9 | 77.57 | 92.73 | 86.27 |

| 28.9 | 77.71 | 92.99 | 86.18 |

| 33.9 | 77.78 | 93.15 | 86.11 |

| 38.9 | 77.84 | 93.30 | 86.05 |

| 43.9 | 77.84 | 93.39 | 85.96 |

| 48.9 | 77.82 | 93.49 | 85.84 |

由表 5可以看出, 当泵腔轴向宽度b由23.9增大至48.9 mm过程中, 扬程H呈现先增大再基本趋于稳定的变化趋势, 轴功率P呈现始终增大的变化趋势, 效率η呈现始终减小的变化趋势。其中在泵腔轴向宽度b为38.9与43.9 mm时, 扬程取得最大值, 由降低轴功率、提升效率的角度出发, 可得泵腔轴向宽度b为38.9 mm为离心泵最佳泵腔轴向宽度取值。由于离心泵泵腔轴向宽度设计值为38.9 mm, 说明本文数值计算结果具有较高的真实性。

2.2 泵腔轴向宽度变化对泵腔压力分布的影响为了研究离心泵泵腔压力沿轴向分布规律, 在设计流量下, 分别取6种泵腔轴向宽度下的叶轮盖板壁面、轴向中心截面、泵盖壁面压力云图, 如图 4所示。

|

| 图 4 不同轴向宽度下的泵腔压力云图 |

从图 4可以看出, 在任一泵腔轴向宽度下, 3种不同截面处的压力云图基本一致, 说明泵腔内压力沿轴向变化很小, 并且当泵腔轴向宽度变化时, 虽然泵腔内整体压力值有较大变化, 但压力沿轴向分布的规律不受宽度变化影响。此外, 在同一泵腔轴向宽度下, 泵腔压力由内径至外径不断增大, 并且在盖板截面处的90°偏左和270°偏右区域存在明显高压区, 这是因为这两种角度距离隔舌和隔板较近, 液体流动受隔舌和隔板的阻碍, 在这两部分区域形成局部高压区。在泵腔轴向宽度由23.9至43.9 mm不断增大时, 泵腔内轮毂附近压力值有明显的增加, 而泵腔外壁处压力值变化却很小, 说明随泵腔轴向宽度的增大, 泵腔内的压力取值范围逐渐降低, 且不同径向位置的压力值受到泵腔轴向宽度变化的影响不同。

为进一步分析泵腔轴向宽度变化对不同径向位置压力值的影响, 提取0°, 90°, 180°和270°方向, 6种泵腔轴向宽度下轴向中心截面压力值, 并绘制其随径向变化曲线, 如图 5所示。

|

| 图 5 泵腔中压力沿径向的分布 |

由图 5可以看出, 在0°, 90°, 180°和270°方向上, 液体压力均随半径的增大而增大。在同一方向上, 当泵腔轴向宽度由23.9逐渐增大至48.9 mm时, 相同径向位置的压力也随之增大。不同的径向位置受到泵腔轴向宽度变化的影响不同, 泵腔轴向宽度的变化对泵腔轮毂附近液体压力的影响明显高于泵腔外壁区域。在0°和180°方向上, 随着半径的增大, 压力值受到泵腔轴向宽度变化的影响逐渐降低, 在半径最大处, 液体压力取值近乎不变; 在90°和270°方向, 泵腔外壁区域液体压力值随泵腔轴向宽度的变化幅度虽不如泵腔中心区域, 但相较于0°和180°方向, 压力值随泵腔轴向宽度的增大亦有明显的增加。这是因为在0°和180°方向, 蜗壳断面面积较大, 受蜗壳流道的影响, 高压区液体压力值受泵腔轴向宽度变化的影响很小; 在90°和270°方向, 蜗壳断面面积较小, 压力值受泵腔轴向宽度变化的影响较大, 压力值随着泵腔轴向宽度的增大有小幅增加。

由以上的分析可以得出, 不同方向及不同径向位置的压力值随泵腔轴向宽度变化规律并不相同, 绘制压力均值沿径向的变化曲线和同一径向位置的压力均值随宽度的变化曲线, 如图 6所示。在同一泵腔轴向宽度下, 泵腔液体压力随半径的增大, 呈抛物线型逐渐增大。当泵腔轴向宽度由23.9增大至43.9 mm时, 同一径向位置的压力值不断增加, 但压力值范围逐渐减小, 就说明泵腔内液体径向压差随泵腔的宽度的增加不断降低。此外, 当测量点的半径由37.5逐渐增大至129.5 mm时, 随泵腔轴向宽度的变化, 液体压力的变化范围逐渐减小, 说明随测点半径的逐渐增大, 其压力值受泵腔轴向宽度的影响越来越弱, 在泵腔外壁(即r=129.5 mm)处, 液体压力受泵腔轴向宽度变化的影响很小。

|

| 图 6 压力均值随泵腔轴向宽度的变化 |

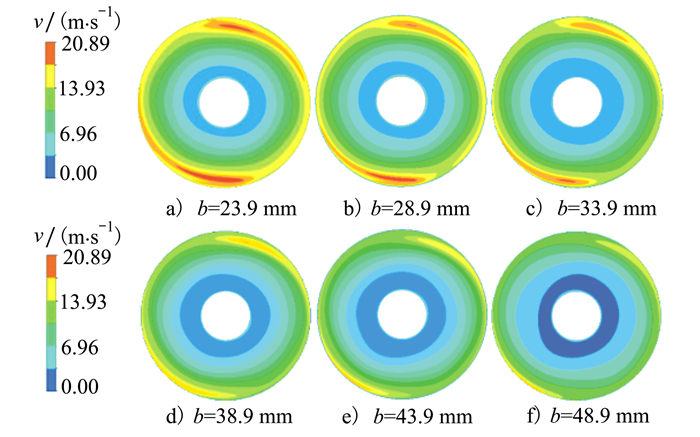

作用在离心泵叶轮上的轴向力与泵腔内液体的流动状态密不可分, 为进一步分析泵腔轴向宽度变化对泵腔内液体流速的影响, 绘制在不同宽度下, 泵腔轴向中心截面速度分布云图, 如图 7所示。

|

| 图 7 不同轴向宽度下的泵腔速度云图 |

从图 7中可以看出, 在不同泵腔轴向宽度下, 速度分布基本一致, 并且具有对称性, 这与文献[15]的研究结果并不相同。在0°至90°, 180°至270°存在高速区, 且其速度明显高于其余两区域。这主要是因为离心泵采用双蜗壳结构, 在隔板的作用下, 蜗壳流道有较明显的对称性, 即0°至90°, 90°至180°两区域蜗壳流道截面积分别与180°至270°, 270°至360°两区域近似相等, 并且0°至90°, 180°至270°两区域内蜗壳流道截面积明显小于另外两区域。这就间接影响了泵腔内液体流动, 导致0°至90°, 180°至270°范围内出现高速区, 且这2个高速区近似对称分布。在泵腔轴向宽度由23.9增加至43.9 mm时, 泵腔轴向中心截面速度取值范围逐渐减小, 说明随泵腔轴向宽度增大, 泵腔内液体受叶轮抑制作用逐渐降低, 而且随泵腔轴向宽度逐渐增大, 两高速区愈加不明显, 不同方向液体速度差值逐渐减小, 即当轴向宽度增大时, 泵腔内液体速度沿切向更趋于相等。

泵腔内液体的流动主要由圆周剪切流和径向压差流组成, 且存在流动核心区和2个湍流边界层[16]。因此, 为了分析泵腔轴向宽度变化对液体速度分布的影响, 分别引入无量纲切向速度vu和无量纲径向速度vr, 其定义如下:

|

(1) |

|

(2) |

式中:vu为泵腔测点的切向速度, m/s;vr为泵腔测点的径向速度, m/s;ω为叶轮旋转角速度, rad/s;r为泵腔测点的半径, m。

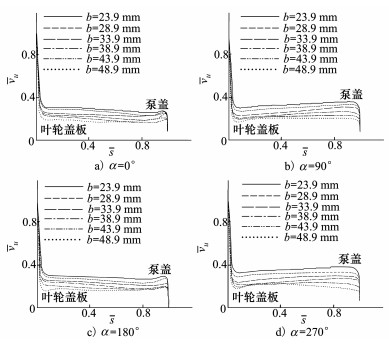

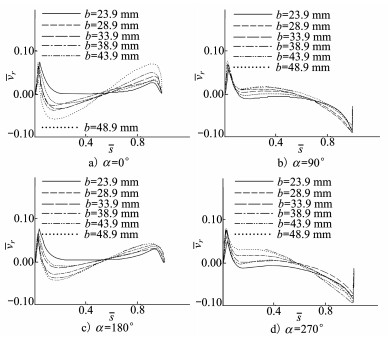

在0°, 90°, 180°和270°的4种方向上, 提取径向位置为r=83.5 mm(叶轮内、外径中心)处, 不同泵腔轴向宽度的切向速度和径向速度, 绘制出无量纲切向、径向速度沿叶轮盖板至壳体的分布曲线, 分别如图 8和图 9所示。

|

| 图 8 泵腔中切向速度沿轴向分布 |

|

| 图 9 泵腔中径向速度沿轴向分布 |

如图 8所示, 横坐标代表测量点至叶轮盖板的无量纲轴向距离s, 即测量点至叶轮盖板绝对距离与泵腔厚度的比值。从图 8可以看出, 当泵腔轴向宽度增加时, 泵腔内液体流动始终由湍流核心区(即s=0.2~0.8区域)和2个边界层(即s=0~0.2和s=0.2~1 2个区域)组成。液体在后盖板处切向速度等于叶轮旋转速度, 在边界层区域液体切向速度急剧下降; 在壳体边界层区域, 液体切向速度则急剧下降为0。此外, 不同方向上的切向速度分布差别不大, 其不同之处在于:在0°和180°方向, 湍流核心区切向速度随s的增大缓慢降低, 而90°和270°方向, 则刚好相反。切向速度在0°, 180°方向的分布分别与90°, 270°方向一致, 这也间接说明泵腔中切向速度的分布曲线呈对称分布, 与图 7所示的泵腔速度云图结果是一致的。

从图 8还可知, 在泵腔轴向宽度由23.9逐渐增大到48.9 mm时, 流动核心区液体切向速度整体呈下降趋势, 这是因为虽然在同一无量纲距离处, 但测量点与叶轮盖板的实际距离却增加了, 其受到的叶轮旋转抑制作用降低, 因此其切向速度降低。由于在流动核心区, 每个方向上液体切向速度变化均很小, 所以为进一步分析泵腔轴向宽度变化对泵腔内液体圆周剪切流动的影响, 反映流动核心区切向速度与叶轮旋转速度的比值关系, 计算不同泵腔轴向宽度下, 流动核心区切向速度均值, 如表 6所示。

| 速度均值 | 泵腔轴向宽度b/mm | |||||

| 23.9 | 28.9 | 33.9 | 38.9 | 43.9 | 48.9 | |

| 无量纲切向速度vu | 0.320 0 | 0.290 0 | 0.260 0 | 0.230 0 | 0.210 0 | 0.190 0 |

| 无量纲径向速度vr | -0.004 5 | -0.001 6 | 0.001 8 | 0.002 8 | 0.004 2 | 0.005 8 |

如图 9所示, 径向速度为正时, 液体由轮毂向蜗壳方向流动。从图中可看出, 不同方向上径向速度分布有较大的差异, 但0°, 90°方向的径向速度分布曲线分别与180°, 270°方向类似, 进一步说明泵腔内液体速度呈对称性分布。但在不同方向上叶轮盖板边界层区域(即s=0~0.2)的分布是类似的, 径向速度随s增大先迅速增大后逐渐降低。这是因为, 此区域液体受离心力的作用较大, 克服了径向压差的影响, 使液体由轮毂向蜗壳方向流动, 回收了部分能量。但随测点逐渐远离叶轮盖板, 离心力的作用越来越小, 径向速度逐渐降低为0甚至为负值。

从图 9还可看出, 在流动核心区及泵盖边界层, 不同方向上的径向速度分布有较大差异。在90°和270°方向上, 随测点靠近泵壳, 湍流核心区径向速度逐渐降低到负值, 在壳体壁面边界层区域迅速变为0。而0°和180°方向上, 湍流核心区的径向速度值则随着s增大逐渐由负值增大到正值, 并在壳体边界层区域迅速降低为0, 这说明泵腔在0°和180°方向上可能存在不稳定的漩涡流动。在泵腔轴向宽度由23.9至43.9 mm不断增加时, 泵腔内液体径向速度绝对值明显增大, 说明随泵腔轴向宽度的增大, 泵腔内液体在径向上流动加剧。

表 6为不同泵腔轴向宽度下湍流核心区的无量纲切向、径向速度均值。泵腔轴向宽度b=23.9 mm时, 无量纲切向速度有最大值0.32, 说明泵腔内液体转速只有叶轮转速的32%, 且当泵腔轴向宽度增大时, 该值随之逐渐减小。但在经验公式中, 一般假设泵腔内液体以叶轮旋转角速度的一半进行旋转。对于与本文中同类型的离心泵计算轴向力时, 如果认为泵腔内液体转速为叶轮转速的一半将产生较大的误差。因此, 在离心泵设计过程中, 应该考虑到泵腔轴向宽度对泵腔内圆周剪切流动的影响, 在泵腔轴向宽度增大时, 无量纲切向速度近似呈一次函数变化, 由0.32逐渐降低到0.19。虽然, 径向速度沿轴向分布有较大的波动, 但不同轴向宽度下的径向速度均值近似为0, 说明泵腔内液体在径向上流动基本保持稳定。当泵腔轴向宽度增大时, 无量纲径向速度值由-0.004 5增大到0.005 8, 说明泵腔内流动由蜗壳至轮毂方向流动, 逐步改变为轮毂向蜗壳方向流动。

3 结论1) 离心泵泵腔轴向宽度越小, 泵腔近轮毂区压力越小, 而当泵腔轴向宽度增大时, 同一半径处压力增加, 泵腔径向压差降低。

2) 离心泵泵腔液体流动特性直接受蜗壳截面制约作用, 双蜗壳离心泵泵腔液体流动规律基本呈对称性分布。

3) 离心泵泵腔轴向宽度越大, 泵腔液体旋转速度越小, 且始终小于叶轮旋转速度的0.5倍。

| [1] |

关醒凡. 现代泵理论与设计[M]. 北京: 中国宇航出版社, 2011: 564-571.

GUAN Xingfan. Modern Pump Theory and esign[M]. Beijing: China Aerospace Publishing House, 2011: 564-571. (in Chinese) |

| [2] |

李伟, 施卫东, 蒋小平, 等. 多级离心泵轴向力的数值计算与试验研究[J]. 农业工程学报, 2012, 28(23): 52-59.

LI Wei, SHI Weidong, JIANG Xiaoping, et al. Numerical Calculation and Experimental Study of Axial Force on Multistage Centrifugal Pump[J]. Trans of the Chinese Society of Agricultural Engineering, 2012, 28(23): 52-59. (in Chinese) |

| [3] | XIA B, KONG F Y, ZHANG H, et al. Investigation of Axial Thrust Deviation between the Theory and Experiment for High-Speed Mine Submersible Pump[J]. Advances in Mechanical Engineering, 2018, 10(8): 1-13. |

| [4] | MORTAZAVI F, RIASI A, NOURBAKHSH A. Numerical Investigation of Back Vane Design and Its Impact on Pump Performance[J]. Journal of Fluids Engineering-Transactions of the ASME, 2017, 139(12): 121104. |

| [5] | DONG W, CHU W L. Numerical Investigation of Fluid Flow Mechanism in the Back Shroud Cavity of a Centrifugal Pump[J]. Journal of Applied Fluid Mechanics, 2018, 11(3): 709-719. |

| [6] |

刘瑞祥, 曹蕾, 张弋扬, 等. 考虑轴向间隙影响的挖泥泵轴向力数值分析[J]. 农业工程学报, 2014, 30(18): 101-108.

LIU Ruixiang, CAO Lei, ZHANG Yiyang, et al. Numerical Analysis of Axial Force on Dredging Pump Considering Influence of Axial Clearance[J]. Trans of the Chinese Society of Agricultural Engineering, 2014, 30(18): 101-108. (in Chinese) |

| [7] |

刘在伦, 周金鑫, 陈小昌. 离心泵泵腔轴向间隙对平衡腔压力和泄漏量的影响[J]. 排灌机械工程学报, 2018, 36(12): 1252-1257.

LIU Zailun, ZHOU Jinxin, CHEN Xiaochang. Effects of Axial Gap of Impeller Side Cavity on Pressure and Leakage in Balance Chamberof Centrifugal Pump[J]. Journal of Drainage and Irrigation Machinery Engineering, 2018, 36(12): 1252-1257. (in Chinese) |

| [8] |

李仁年, 高杨, 程效锐, 等. 螺旋离心泵叶轮背叶片对轴向力影响的数值分析[J]. 机械工程学报, 2012, 48(12): 156-161.

LI Rennian, GAO Yang, CHENG Xiaorui, et al. Numerical Calculation for Effects of Impeller Back Pump-Out Vanes on Axial Thrust in Screw Centrifugal Pump[J]. Journal of Mechanical Engineering, 2012, 48(12): 156-161. (in Chinese) |

| [9] | WANG H, MU J G, SU M Y, et al. Simulation and Experimental Study on the Impact of Breadth of Back Blade on Axial Force Balance[J]. Applied Mechanics & Materials, 2012, 130/134(3): 1568-1572. |

| [10] |

钱晨, 杨从新, 富友, 等. 平衡鼓宽度对首级叶轮前泵腔压力及多级泵轴向力的影响[J]. 农业工程学报, 2019, 35(2): 33-39.

QIAN Chen, YANG Congxin, FU You, et al. Influence of Balance Drum Clearance on Pressure of Front Cavity of First Stage Impeller and Axial Force of Multistage Pump[J]. Trans of the Chinese Society of Agricultural Engineering, 2019, 35(2): 33-39. (in Chinese) |

| [11] |

杨从新, 强盼. 口环间隙对高速泵泵腔内流动特征的影响[J]. 排灌机械工程学报, 2017, 35(4): 296-302.

YANG Congxin, QIANG Pan. Effects of Wear-Rings Clearance on Flow Characteristic in Impeller Sidechamber of High-Speed Centrifugal Pump[J]. Journal of Drainage and Irrigation Machinery Engineering, 2017, 35(4): 296-302. (in Chinese) |

| [12] | JIA X Q, CUI B L, ZHU Z C, et al. Numerical Investigation of Pressure Distribution in a Low Specific Speed Centrifugal Pump[J]. Journal of Thermal Science, 2018, 27(1): 25-33. |

| [13] |

戴菡葳, 刘厚林, 丁剑, 等. 离心泵叶轮出口宽度对泵腔内压力脉动分布的影响[J]. 排灌机械工程学报, 2015, 33(1): 20-25.

DAI Hanwei, LIU Houlin, DING Jian, et al. Effects of Impeller Outlet Width on Pressure Pulsation in Two Side Chambers of Centrifugal Pump[J]. Journal of Drainage and Irrigation Machinery Engineering, 2015, 33(1): 20-25. (in Chinese) |

| [14] |

庞庆龙.泵腔径向间隙对多级离心泵水力及噪声性能的影响[D].镇江: 江苏大学, 2018 PANG Qinglong. Influence of Radial Clearance of Pump Chamber on Hydraulic and Noise Performance of Multistage Centrifugal Pump[D]. Zhenjiang: Jiangsu University, 2018(in Chinese) |

| [15] |

王秀勇, 王灿星, 黎义斌. 离心泵泵腔内流动特征的数值分析[J]. 农业机械学报, 2009, 40(4): 86-90.

WANG Xiuyong, WANG Canxing, LI Yibin. Numerical Study of Flow Characteristics in the Impeller Side Chamber of Centrifugal Pump[J]. Trans of the Chinese Society for Agricultural Machinery, 2009, 40(4): 86-90. (in Chinese) |

| [16] |

董玮, 楚武利. 离心泵叶轮平衡腔内液体流动特性及圆盘损失分析[J]. 农业机械学报, 2016, 47(4): 29-35.

DONG Wei, CHU Wuli. Analysis of Flow Characteristics and Disc Friction Loss in Balance Cavity of Centrifugal Pump Impeller[J]. Trans of the Chinese Society for Agricultural Machinery, 2016, 47(4): 29-35. (in Chinese) |

2. Institute of Water Resources and Hydro-Electric Engineering, Xi'an University of Technology, Xi'an 710048, China;

3. Xi'an Pump & Valve Plant Co., Ltd, Xi'an 710025, China