随着环保意识的不断提高和燃烧技术的不断发展, 为了有效降低污染排放并改善火焰稳定性能, 民用航空发动机燃烧室多采用分级分区贫油燃烧组织技术[1]。相比于传统燃烧组织技术, 先进的分级分区贫油燃烧组织技术主要有两大特点[2]:一是采用多级旋流器和多级燃油喷射实现分级分区燃烧, 二是燃烧空气全部从头部进入, 取消主燃孔, 冷却空气和掺混空气量大大减小, 甚至无掺混空气。这就导致燃烧室内的流场主要由头部结构决定, 并进一步影响燃烧室内的温度场分布和燃烧性能。

国内外学者基于分级分区贫油燃烧组织概念发展了多种不同的分级分区方案, 由于中心分级方案较周向分级、径向分级和轴向分级而言, 其结构紧凑、方案可行性大而被广泛研究。Dhanuka等[3]采用PIV和PLIF技术研究了燃烧释热对TAPS燃烧室流场的影响, 燃烧释热极大地改变了燃烧室内的回流区结构, 中心回流区变小, 但唇口回流区基本不受影响。Ateshkadi等[4]对中心分级燃烧室的燃油分布和燃烧性能进行了实验研究, 结果表明头部结构对燃油分布影响较大, 而且两级旋流器旋向相反时, 具有更好的贫熄性能。Li等[5-6]针对中心分级三旋流(TAS)多点直喷燃烧室冷/热态流场和污染排放特性进行了数值计算和实验研究, 结果表明中心回流速度、切向速度和湍动能, 以及NOX排放量均随进口温度的升高而增大。

国内何小民等[7-8]研究了头部结构参数及掺混孔对中心分级三旋流燃烧室流场和出口温度分布的影响, 燃烧室内流场对多级旋流器流量分配、旋流强度和旋流器旋向的依赖性较大, 而且在带掺混射流的条件下, 良好匹配掺混孔排布和头部结构才能获得合理的出口温度分布。陈浩等[9]针对中心分级预混燃烧室的掺混特性展开研究, 结果表明主预燃级同旋向条件下, 增大主油喷射点径向高度能加强燃烧室内的油气掺混, 从而降低燃烧室出口径向温度分布因数并提高燃烧效率。索建秦等[10-12]针对中心分级多点直喷燃烧室流场、贫油熄火特性、NOX排放等燃烧性能进行研究, 结果表明中心分级贫油直喷燃烧室具有良好的点熄火特性及燃烧性能, 而且随着主油喷射角度的减小, NOX生成量下降。

对于先进燃气轮机燃烧室而言, 主燃孔和掺混孔的取消导致传统的出口温度调控方法难以实现, 因此, 需要从头部结构实现燃烧室内流场、油雾场和温度场的控制。为了更加深入地理解中心分级燃烧室流场和温度场之间的相互作用过程, 本文以中心分级多点直喷燃烧室为研究对象, 研究燃烧室内的流场结构和温度场分布, 揭示流场和温度场之间的相互作用机理, 最终获得主副模旋流器旋向对流场和温度场的影响规律。

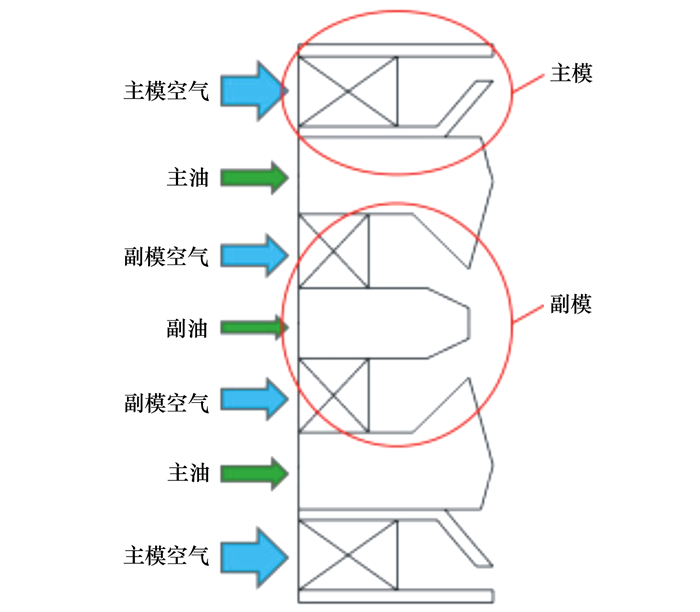

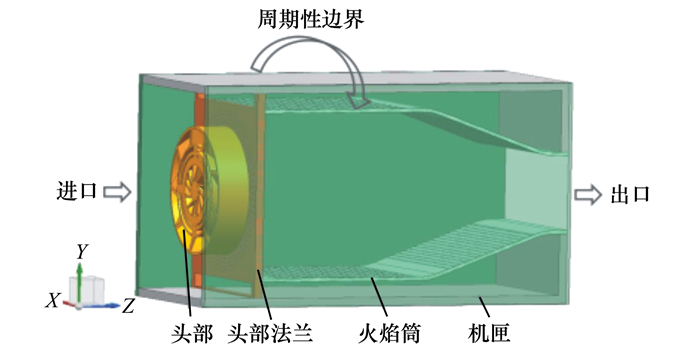

1 物理模型和计算方法 1.1 物理模型针对中心分级多点直喷燃烧室, 为了深入分析旋流器旋向对下游流场及温度场的影响机理, 本文采用单头部矩形燃烧室进行研究。其结构如图 1所示, 主要由燃烧室头部、头部法兰、内外火焰筒和机匣组成。基于先进燃气轮机燃烧室设计理念, 该燃烧室燃烧空气全部从头部进入, 火焰筒上无主燃孔和掺混孔, 壁面采用发散小孔冷却方式。其中, 燃烧空气占总空气量的70%, 冷却空气占30%, 火焰筒横截面积为100 mm×100 mm, 燃烧室出口环高为45 mm。

|

| 图 1 单头部矩形燃烧室模型 |

基于主副模分区燃烧的设计理念将燃烧室头部结构分为副模和主模两部分, 其结构示意图如图 2所示。副模由副模旋流器、单油路离心喷嘴和收敛出口组成。主模由主模旋流器、多个同轴顺流空气助雾化喷嘴和收敛出口组成。主副模两级旋流器均采用轴向旋流器。从旋流器上游看, 副模旋流器旋向为顺时针, 旋流角度为34°, 旋流数为0.5, 副油喷嘴雾化锥角为90°。主模旋流角度为60°, 旋流数为1.02, 主油喷射角度为15°。针对研究内容, 建立了2种头部结构, 分别为主副模旋流器旋向相同(corotating swirlers)和主副模旋流器旋向相反(counter-rotating swirlers)。

1.2 网格划分中心分级多点直喷燃烧室结构复杂, 并具有多种壁面边界条件(固体壁面和周期性壁面), 因此使用Gambit和ICEM软件对其进行了网格划分。通过对比不同网格数量计算所得到的距旋流器下游Z为30 mm处轴向速度沿Y方向的分布, 当速度分布随网格数量不再发生明显变化时, 认为网格达到无关, 此时总网格数量为1 100万。

1.3 计算模型与计算工况采用FLUENT软件进行数值模拟, 文献[14-15]对不同湍流模型进行了对比研究, 结果表明Realizable k-ε模型能够更好地模拟燃烧室内旋流流动过程, 因此本文采用Realizable k-ε湍流模型对中心分级多点直喷燃烧室流场进行数值模拟。

燃烧过程中, 燃料采用航空煤油(C12H23), 通过离散相模型(discrete phase model, DPM)对燃烧室内的燃油喷雾过程进行模拟, 该模型通过欧拉-拉格朗日方法对两相流进行处理。中心分级多点直喷燃烧室中副模喷嘴和主模喷嘴分别为单油路离心喷嘴和同轴顺流空气助雾化喷嘴, 因此本文分别采用cone和plain-orifice喷射模型来模拟副模和主模喷嘴的燃油喷射, 副模燃油喷射点位于中心, 主模9个燃油喷射点均布在外圈, 并根据真实喷嘴结构参数和性能参数对主副油的喷射模型进行设置, 其中液滴尺寸遵循R-R分布。

对于燃烧模型而言, 由于中心分级多点直喷燃烧室主副模均为非预混扩散燃烧, 本文采用非预混扩散燃烧模型中的概率密度函数(probability density function, PDF)方法对燃烧过程进行求解计算。该模型通过求解混合分数的输运方程获得温度和组分浓度等参数, 用概率密度函数来考虑湍流效应, 尤其适合于湍流扩散火焰的模拟和类似的反应过程, 能够更好地预估复杂旋流中的燃烧释热和温度分布等燃烧问题。

另外, 近壁面采用增强壁面函数处理, 两侧壁面采用周期性壁面(periodic boundary), 压力-速度耦合方程求解采用SIMPLE算法, 压力方程采用Standard求解, 其余方程采用二阶迎风格式。入口边界条件采用质量流量进口, 出口采用压力出口。

本文针对2种中心分级多点直喷燃烧室模型(旋向相同和旋向相反), 研究了主副油同时工作时的流场结构和温度场分布。主副模燃油比例为4:1。空气流量2.1 kg/s, 进口温度843 K, 进口压力3 294 570 Pa, 燃烧室总油气比0.03。

1.4 计算方法实验验证 1.4.1 燃烧室冷态流场速度分布首先对本文研究的中心分级多点直喷燃烧室冷态流场进行了PIV实验测量, 实验在常温常压下进行。为了方便光学测量, 实验件取消了火焰筒上的发散小孔和机匣, 头部结构和受限空间与本文计算模型完全一致, 因此该实验结果能够有效验证1.2节中网格划分方法和1.3节中所选湍流计算模型的可行性。

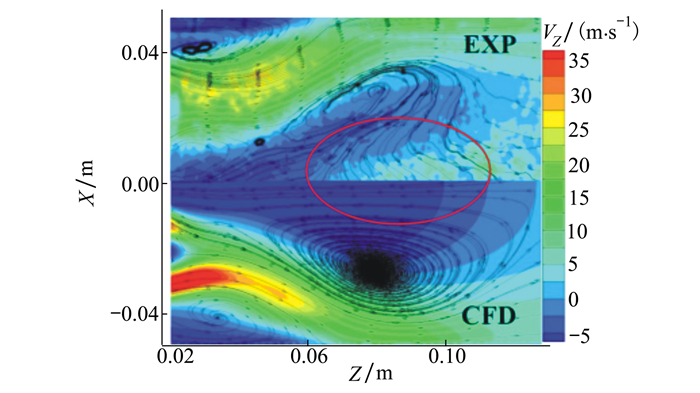

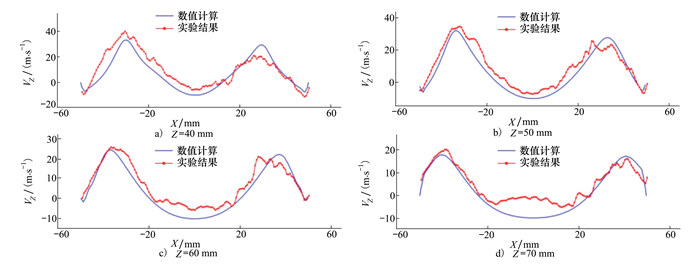

图 3是分别采用数值计算和实验方法得到的Y=0截面轴向速度分布云图和流线图, 其中上半部分是实验(EXP)结果, 下半部分是数值计算(CFD)结果, 图 4是不同轴向位置轴向速度沿X方向的分布曲线。从图可以看出, 不论数值计算还是实验结果, 中心回流区长度均在114 mm左右, 任一轴向位置的数值计算和实验测量得到的轴向速度分布曲线趋势一致性较好, 对正速度2个峰值的大小和位置捕捉得比较准确。但在Z≥60 mm处, 靠近中心位置的特征速度分布略有差异, 实验结果显示中心回流区出现“分叉”现象, 计算得到的最大回流速度略大于实验测量的结果。导致这一差异的主要原因是示踪粒子在强旋转流动中受到惯性力作用向外侧聚集, 使得下游中心负速度较大的区域(图 3红色圈出的区域)粒子浓度大大降低, 导致2张图像的相关性变差, 从而影响燃烧室中心负速度区域的实验结果准确性。通过对比数值计算和实验结果, 在一定程度上验证了本文选用的网格划分方法和湍流计算模型能够较准确地得到燃烧室内的流场结构和速度分布, 获得旋流器旋向对中心分级多点直喷燃烧室流场的影响规律。

|

| 图 3 Y=0截面轴向速度分布云图和流线图 |

|

| 图 4 不同轴向位置轴向速度沿X方向的分布 |

采用头部结构与本文研究对象完全一致的单头部单管燃烧室实验结果对热态计算时所采用的燃烧模型和喷雾模型进行验证。

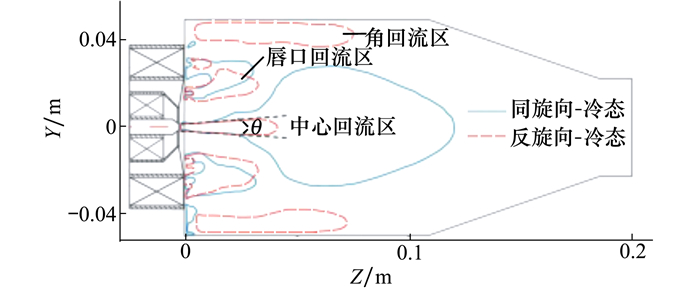

针对单头部单管燃烧室模型, 采用1.2节和1.3节中的网格划分方法和计算模型开展数值计算, 将计算得到的总压损失、燃烧效率、出口平均温度以及一氧化碳排放指数(emission index)与实验值进行对比, 结果如表 1所示, 其中相对误差δ按照公式(1)计算。

|

(1) |

| 结果 | 总压损失因数/% | 燃烧效率/% | 出口平均温度/K | CO排放指数/(g·kg-1) |

| EXP | 4.59 | 98.86 | 1 023.46 | 30.19 |

| CFD | 4.74 | 99.35 | 1 025.88 | 27.50 |

| 相对误差/% | 3.27 | 0.50 | 0.24 | -8.91 |

通过对比可以看出, 在总压损失因数、燃烧效率和出口平均温度预估方面, 数值模拟结果和实验结果具有较好的一致性。计算得到的CO排放指数略高于实验结果, 其主要原因是PDF燃烧模型没有考虑详细的化学反应过程, 对燃烧过程中的组分浓度预估精度一般, 但均在工程可接受范围内。因此验证了本文采用的燃烧模型和喷雾模型能够较准确地模拟燃烧室热态过程。

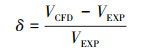

2 计算结果及分析 2.1 燃烧室冷态流场特性图 5为主副模旋流器不同旋向在冷态条件下X=0 mm截面轴向速度分布云图和流线的叠加图。如图 5所示, 中心分级多点直喷燃烧室流场结构主要可分为5个区域:中心回流区、唇口回流区、角回流区、近壁流动区和近出口流动区。

|

| 图 5 X=0截面轴向速度云图和流线图 |

主副模空气经旋流器流出后具有较大的切向速度, 如(2)式所示[16], 由于径向压力梯度正比于切向速度的平方, 因此在旋流器下游径向方向产生了较大的压力梯度。另外, 随着切向速度沿轴向位置的耗散, 导致静压恢复, 并在轴向位置产生逆压梯度, 从而最终在主副模旋流器下游形成中心回流区, 该回流区在燃烧过程中能形成稳定的点火源, 是燃烧室火焰稳定的核心。

|

(2) |

唇口回流区和角回流区是由于燃烧室内“台阶型”几何结构的存在, 导致在该结构下游产生“后台阶”流动, 从而形成了2个尺寸较小的回流区结构。在燃烧室上游, 大量旋流空气在离心力的作用下进行贴壁流动, 与壁面冷却空气混合后形成了近壁流动区, 近壁流动受火焰筒型面的影响较大。随着旋流空气往下游的流动, 在近出口流动区得到充分发展, 最终形成较为均匀的平直流动从燃烧室出口流出。

通过对比图 5a)和图 5b)可以看出, 冷态条件下, 主副模同旋向时能形成更大的中心回流区, 而且较大切向速度导致主副模旋流空气进一步向近壁面处发展, 从而抑制了角回流区的形成。这与文献[17]研究结果形成鲜明对比, 文献中研究的贫油直喷旋流喷嘴模型与本文的副模结构完全一致, 研究结果表明当旋流角度为35°(旋流数为0.522)时, 属于中等旋流[2], 无法形成稳定的中心回流区, 而对于主副模旋流器旋向相同的中心分级多点直喷燃烧室, 在副模旋流角度为34°(旋流数为0.5)时就能形成一个尺寸较大而且稳定的中心回流区, 其主要原因是主模的强旋流空气对副模旋流空气具有带动作用, 增强了旋流器下游逆压梯度的形成, 从而较单个副模能形成更大更稳定的中心回流区。

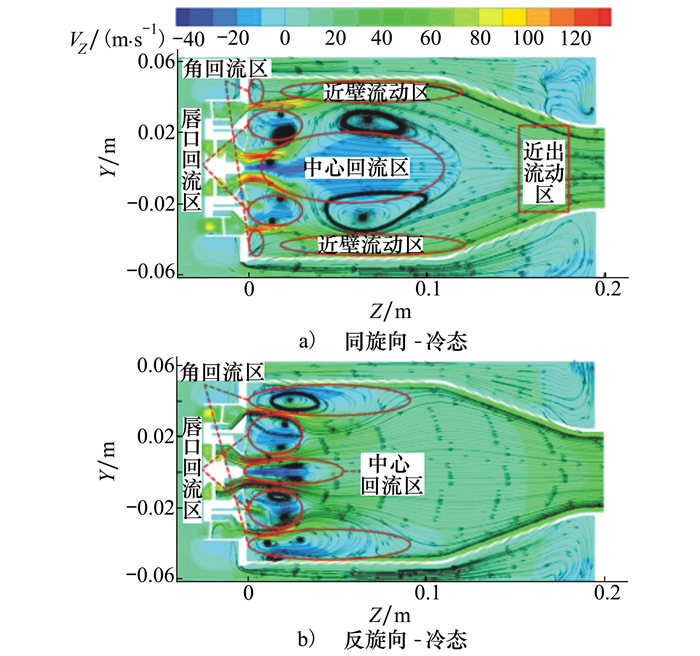

图 6为主副模旋流器不同旋向在冷态条件下X=0 mm截面切向速度分布云图。从图 6a)和图 6b)可以看出, 燃烧室下游切向速度的方向与主模旋流器旋向一致。其原因主要有两方面:①主模旋流器旋流数为1.02, 属于强旋流, 对下游流场结构的影响较副模更大; ②主模空气流量比副模空气流量大很多, 因此在主副模旋流空气进行动量交换时, 主模空气占主导地位。

|

| 图 6 X=0截面切向速度云图 |

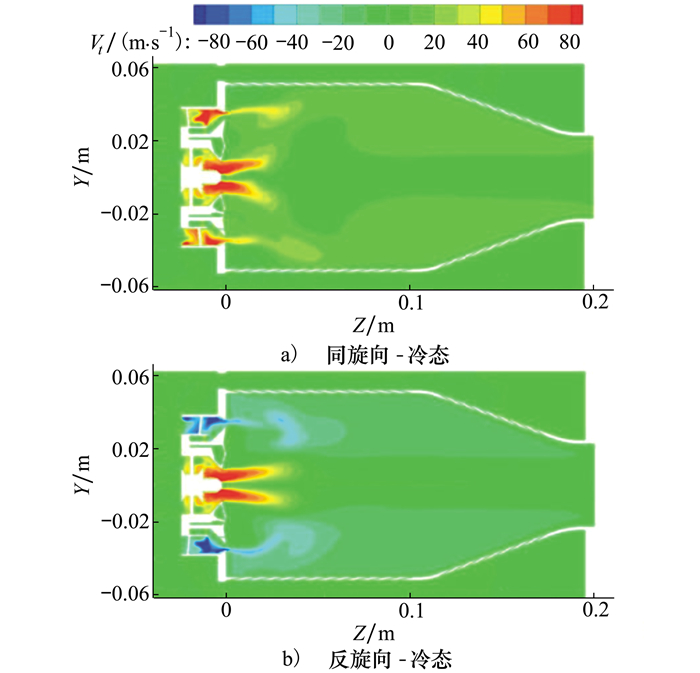

通过图 5和图 6可以看出, 冷态条件下, 在主副模出口处, 中心回流区主要靠副模旋流空气产生, 随着往下游的移动, 主副模旋流空气相互作用, 此时中心回流区的进一步发展主要由混合后的旋流空气决定。当主副模旋流器旋向相同时, 在副模旋流空气的作用下形成了张角θ较小的中心回流区, 在Z=20 mm左右时, 主副模旋流空气开始混合, 随后受混合后旋流空气的作用, 中心回流区二次扩张并充分发展, 形成了较大的中心回流区, 同时也抑制了角回流区的发展。当主副模旋流器旋向相反时, 两级旋流的相互作用使得副模旋流空气切向动量被耗散掉, 从而导致由副模旋流空气产生的中心回流区逐渐消失。从图 7中主副模旋流器不同旋向所形成的回流区轮廓也验证了这一现象。

|

| 图 7 冷态条件下X=0截面回流区轮廓 |

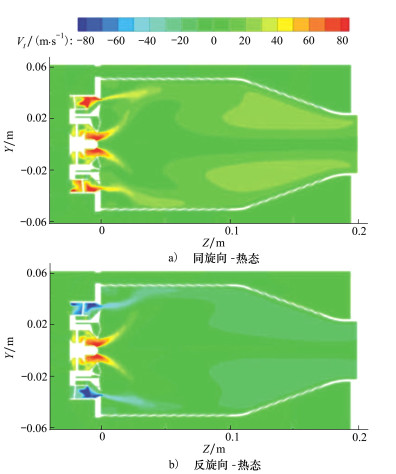

图 8为主副模旋流器不同旋向在热态条件下X=0 mm截面轴向速度分布云图和流线的叠加图。从图上可以看出, 燃烧室热态流场与冷态流场存在明显差别, 燃烧释热导致主副模旋流器不同旋向能形成相似的回流区结构。图 9为主副模旋流器不同旋向在热态条件下X=0 mm截面切向速度分布云图。通过图 8和9可以看出, 受释热作用主副模旋流空气均明显向外侧扩张, 主副模旋流空气在Z=10 mm处开始混合, 副模旋流空气切向动量被快速耗散掉, 因此在热态条件下中心回流区的形成和发展主要受混合后旋流空气的作用。相较于冷态而言, 主副模混合后的旋流空气更靠近壁面, 在较大切向速度的作用下促进了径向压力梯度和轴向逆压梯度的建立, 从而形成了回流速度更大、更稳定中心回流区。

|

| 图 8 X=0截面轴向速度云图和流线图 |

|

| 图 9 X=0截面切向速度云图 |

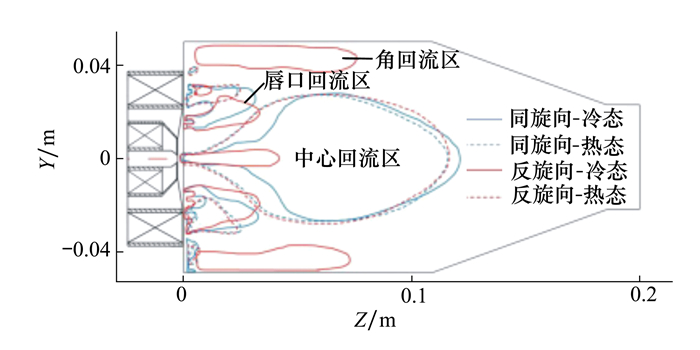

图 10为主副模旋流器不同旋向在冷热态条件下的回流区轮廓图。表 2为主副模旋流器不同旋向在冷热态条件下的中心回流区宽度、长度和初始张角θ。在冷态条件下, 主副模旋流器不同旋向所形成的中心回流区初始张角均约为17°, 但主副模旋流器旋向相同时中心回流区得到了二次扩张, 从而形成了更大的中心回流区, 该回流区尺寸与燃烧释热后形成的中心回流区尺寸相当, 其主要原因是此时中心回流区已经受到燃烧室壁面的约束而不能进一步发展。热态条件下, 燃烧释热导致中心回流区初始张角变大, 大约为45°, 而且主副模旋流器不同旋向时形成的回流区尺寸相当。

|

| 图 10 X=0截面回流区轮廓 |

| 工况 | 中心回流区长度/mm | 中心回流区宽度/mm | 中心回流区张角θ/(°) |

| 同旋向-冷态 | 122.6 | 55.6 | 17 |

| 同旋向-热态 | 116.5 | 55.2 | 45 |

| 反旋向-冷态 | 43.0 | 7.2 | 17 |

| 反旋向-热态 | 48.0 | 56.0 | 45 |

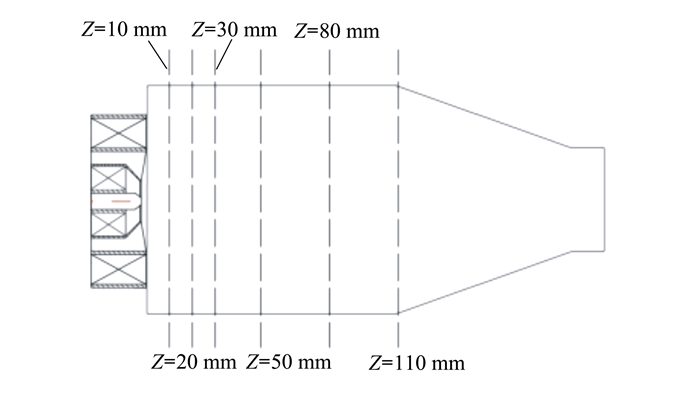

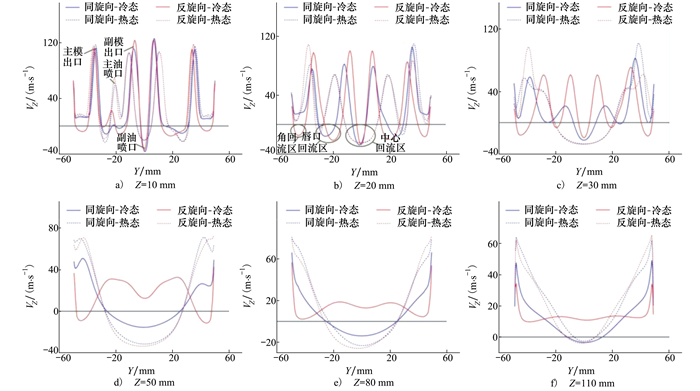

为了进一步分析冷热态流场变化, 本文分别选取了Z=10, 20, 30, 50, 80和110 mm共6个轴向位置,如图 11所示,对比分析其切向速度分布以及轴向速度和切向速度沿Y方向分布。这6个位置分别为热态下主副模空气开始混合、冷态下主副模旋流器旋向相同时主副模空气开始混合、冷态下主副模旋流器旋向相反时主副模空气开始混合、旋流空气扩张流动、中心回流区充分发展和中心回流区即将消失等特征位置。

|

| 图 11 不同轴向位置示意图 |

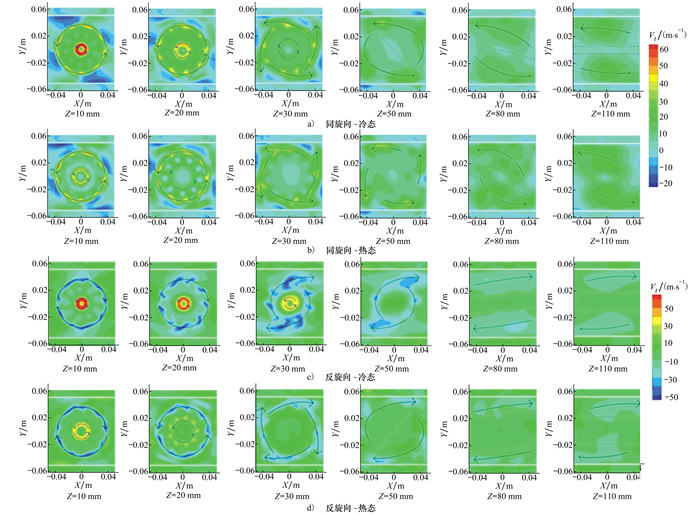

图 12为主副模旋流器不同旋向在冷热态条件下的不同轴向截面切向速度分布云图。图中黑色箭头代表主模空气旋转方向, 蓝色箭头代表副模空气旋转方向。从图上可以看出, 不论是主副模旋流器旋向相同还是相反, 主副模旋流空气混合后的切向速度均与主模旋流空气的旋转方向一致。从图 12a)至图 12d)可以看出, 切向速度分布云图从主副模旋流空气混合前的“圆形”分布演变为主副模旋流空气混合后的“菱形”分布, 随后演变为“椭圆形”分布, 最终在中心回流区快消失时变为“上下对称”分布。对比图 12c)和图 12d)可以看出, 当主副模旋流器旋向相反时, 在冷态条件下切向速度分布云图没有经过“菱形”分布, 就直接由“圆形”分布变为“椭圆形”分布, 但当加入燃烧释热后, 切向速度分布云图出现“菱形”分布。而且相比于冷态而言, 同一位置处热态条件下副模旋流空气的切向速度峰值更小, 向外扩张更明显, 且切向动量耗散速率更快, 这说明在热态条件下主副模旋流空气在头部下游混合更快, 并向近壁面处扩张, 此时混合后的旋流空气在中心回流区的形成和发展过程中起着主导作用。

|

| 图 12 不同轴向截面的切向速度云图 |

通过图 10和图 12可以看出, 切向速度分布云图呈同心“圆形”分布时, 回流区开始形成, 此时副模空气切向速度峰值越靠近壁面, 表明回流区初始张角θ越大。随着旋流空气向近壁面发展, 切向速度分布云图呈“菱形”和“椭圆形”分布时, 此时中心回流区完全发展, 中心回流区宽度达到最大。随后旋流空气受上下壁面的限制, 切向速度朝周期性边界发展, 最终切向速度分布云图呈“上下对称”分布, 此时中心回流区开始变窄, 最终慢慢消失。

图 13为不同轴向位置轴向速度沿Y方向分布。从图上可以看出, 在Z=10 mm位置处, 主副模旋流空气从收敛出口高速射出, 形成4个速度峰值, 对称分布在中心两侧。靠近内侧的2个速度峰值由副模旋流空气产生, 靠近外侧的2个速度峰值由主模旋流空气产生。热态条件下, 由于Y=-20 mm正是主油喷射的位置, 喷出的高速燃油带动了周围空气, 导致该位置速度明显增大, 另外在Y=0 mm处, 由于副油的喷出, 导致原本较大的负速度变小。另外, 受唇口回流区的隔离, 在Z=10 mm处主副模旋流器旋向对同一状态下的速度分布无明显影响。

|

| 图 13 不同轴向位置轴向速度沿Y方向的分布 |

从Z=10 mm到Z=30 mm, 唇口回流区逐渐消失, 主副模旋流空气慢慢混合。冷态条件下, 主副模旋流器旋向相同时, 副模旋流空气形成的速度峰值逐渐消失, 主模旋流空气形成的轴向速度峰值向靠近壁面处扩张, 此时中心回流区得到了二次扩张。当主副模旋流器旋向相反时, 主副模旋流空气形成的轴向速度峰值同时减小, 但在Z=30 mm时仍存在4个速度峰值, 此时中心回流区还是靠副模旋流空气形成, 并随着主副模旋流空气的相互作用, 中心回流区慢慢消失。热态条件下, 主副模旋流空气快速混合, 副模旋流空气形成的轴向速度峰值快速消失, 中心最大回流速度逐渐增大, 回流区宽度也明显增加。此时, 相同轴向位置处的中心回流速度和回流区宽度随主副模旋流器旋向无明显变化。

在Z=50 mm位置处, 主副模旋流器旋向相反时, 冷态条件下中心回流区明显消失, 并在下游逐渐发展为均匀的平直流动。主副模旋流器旋向相同时, 回流区一直发展到Z=110 mm处。热态条件下, 不论是主副模旋流器旋向相同还是相反, 均形成了相似的中心回流区结构, 但由于燃烧释热导致气体发生膨胀, 使得热态条件下近壁面空气流速大于冷态下近壁面空气流速。

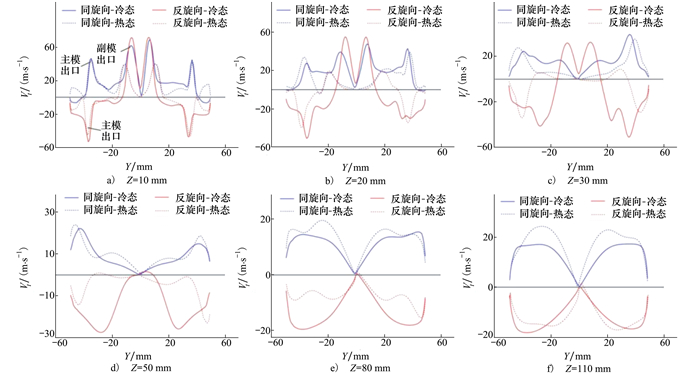

图 14为不同轴向位置切向速度沿Y方向的分布。从图上可以看出, 在Z=10 mm和Z=20 mm位置处, 不论主副模旋流器旋向相同还是相反, 冷态条件下切向速度均形成4个速度峰值, 而且副模旋流空气形成了比主模旋流空气更大的切向速度, 此时中心回流区主要由副模旋流空气的切向速度形成的逆压梯度形成。在Z=30 mm位置处, 对于主副模旋流器旋向相同的燃烧室, 主副模旋流空气混合, 切向速度呈“双峰”分布, 并且峰值向靠近壁面位置移动, 此时旋流空气在径向方向产生了更大的逆压梯度, 中心回流区二次扩张, 形成了图 7所示的中心回流区。但主副模旋流器旋向相反时, 在Z=50 mm位置处, 切向速度仍存在4个速度峰值, 副模旋流空气的正切向速度慢慢耗散掉, 此时的负切向速度不能产生足够的逆压梯度使得中心回流区二次发展, 因此由副模产生的中心回流区慢慢消失。

|

| 图 14 不同轴向位置切向速度沿Y方向的分布 |

当燃烧释热加入后, 副模旋流空气向外扩张, 一方面加速了主副模旋流空气的混合, 另一方面促进了切向速度峰值向外侧发展, 这就导致在头部下游20 mm处切向速度就接近“双峰”分布。这就导致不论是主副模旋流器旋向相同还是相反, 均形成了初始张角较大的中心回流区, 并随着旋流空气往下游的移动, 中心回流区一直发展, 直至受到火焰筒壁面约束时中心回流区发展到最大。因此, 燃烧室受限比成为主副模旋流器不同旋向下仍能形成相似中心回流区结构的主要原因。

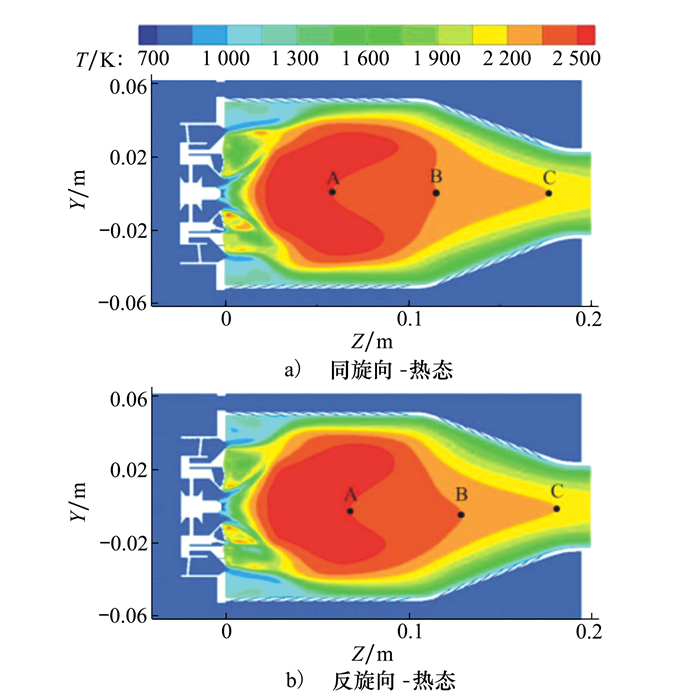

2.4 燃烧室温度分布燃烧室内的流场和温度场之间存在着复杂的相互作用过程。在主燃区中, 局部流速决定了燃油的雾化、蒸发和油气散布, 局部燃油浓度和压力决定了化学反应发生的位置和剧烈程度, 从而决定了核心区的温度分布[18]。在主燃区下游, 流场直接影响了高温燃气与低温燃气和近壁面冷空气的掺混过程, 从而决定了主燃区下游的温度分布。因此, 本文在获得主副模旋流器不同旋向流场特性的基础上, 对温度场分布进行研究, 进一步分析流场和温度场之间的相互作用机理。

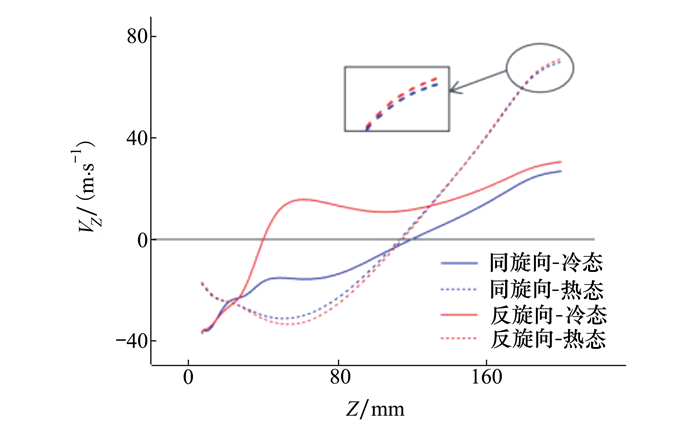

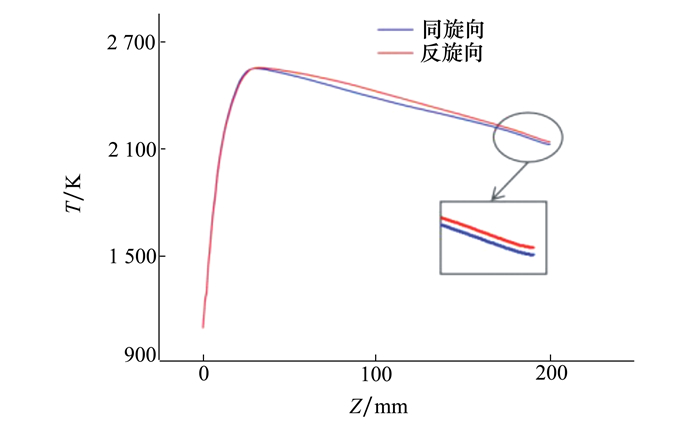

图 15为主副模旋流器不同旋向所对应的温度场分布云图。图中A点为温度大于2 500 K的核心高温区后滞止点, B点为温度在2 350~2 500 K范围内高温区后滞止点, C点为温度在2 200~2 350 K范围内的高温区后滞止点。图 16和图 17分别为中心轴线上不同旋向所对应的轴向速度和温度分布。从图 15和图 17可以看出, 在头部下游50 mm范围内形成了相同的温度场分布, 由于化学反应主要在这一位置发生, 释热较为集中, 因此较小的速度分布差异不会产生明显的温度场分布差异。但随着核心高温区往下游的移动, 燃烧室内的速度分布会对下游温度分布产生明显影响。

|

| 图 15 X=0截面温度分布云图 |

|

| 图 16 中心轴线上的轴向速度分布 |

|

| 图 17 中心轴线上的温度分布 |

对于核心高温区(T>2 500 K)而言:主副模旋流器旋向相同时, A点位于头部下游58 mm处, 当主副模旋流器旋向相反时, A点位于头部下游68 mm处。从图 16可以看出, 在旋流器下游40~100 mm范围内主副模旋流器旋向相反时能形成更大的回流速度, 造成更多的核心区高温燃气回流, 核心高温区面积增大, 因此导致核心高温区后滞止点A后移。

对于核心高温区下游而言:一方面, 从图 14可以看出, 在Z=50 mm下游, 主副模旋流器旋向相反时产生的切向速度明显小于主副模旋流器旋向相同时产生的切向速度, 这就使得核心区高温燃气与外侧低温燃气和近壁面冷空气之间的掺混程度大大降低, 高温燃气的温度不能有效地向外侧冷空气传递, 从而导致核心区高温燃气沿轴向朝燃烧室出口发展。另一方面, 从图 16可以看出, 在燃烧室近出口区域中心轴线上, 主副模旋流器旋向相反时的轴向速度略大于旋向相同时的轴向速度, 这也加速了中心高温燃气往出口的移动。因此, 当主副模旋流器旋向相反时, 温度在1 350~2 500 K范围的高温区后滞止点B和温度在2 200~2 350 K范围的高温区后滞止点C均向后移动, 最终导致燃烧室出口热点温度较主副模旋流器旋向相同时更高。

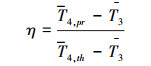

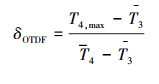

表 3为主副模旋流器不同旋向下的燃烧效率和出口温度分布因数(δOTDF), 其中燃烧效率和出口温度分布因数分别按照公式(3)和(4)计算。

|

(3) |

|

(4) |

由表 3可以看出, 当主副模旋流器旋向相同时, 中心分级多点直喷燃烧室具有更高的燃烧效率和更好的出口温度分布因数。

3 结论通过研究中心分级多点直喷燃烧室不同主副模旋流器旋向对流场和温度场的影响, 得到以下结论:

1) 冷态条件下, 主副模旋流器旋向相同时能形成更大的中心回流区。随着燃烧释热的加入, 主副模旋流器不同旋向时形成了相同的中心回流区结构, 而且中心回流区初始张角增大。

2) 轴向截面的切向速度分布云图依次经历的“圆形”分布、“菱形”分布、“椭圆形”分布和“上下对称”分布, 分别表征了中心回流区开始形成、初步发展、充分发展和逐渐消失这4个过程。

3) 燃烧室内旋流空气的切向速度越小, 近出口中心区域的轴向速度越大, 就会导致燃烧室出口热点温度更高。

4) 主副模旋流器旋向相同时具有更高的燃烧效率和更低的出口温度分布因数。

| [1] | LEFEBVRE A H, BALLAL D R. Gas Turbine Combustion[M]. New York: CRC Press, 2010. |

| [2] |

金如山, 索建秦. 先进燃气轮机燃烧室[M]. 北京: 航空工业出版社, 2016.

JIN Rushan, SUO Jianqin. Advanced Gas Turbine Combustor[M]. Beijing: Aviation Industry Press, 2016. (in Chinese) |

| [3] | DHANUKA S K, DRISCOLL J, MONGIA H. Instantaneous Flow Structures in a Reacting Gas Turbine Combustor[C]//AIAA Joint Propulsion Conference & Exhibit, Hartford, 2008 |

| [4] | ATESHKADI A, MCDONELL V G, SAMUELSEN G S. Effect of Mixer Geometry on Fuel Spray Distribution, Emissions and Stability[C]//AIAA Aerospace Sciences Meeting and Exhibit, Reno, 2013 |

| [5] | LI G, GUTMARK E J. Experimental and Numerical Studies of the Velocity Field of a Triple Annular Swirler[C]//ASME Turbo Expo, Amsterdam, 2002 |

| [6] | LI G, GUTMARK E J. Boundary Condition Effects on Non-Reacting and Reacting Flows in a Multi-Swirl Combustor[J]. AIAA Journal, 2006, 44(3): 444-456. |

| [7] |

赵自强, 何小民, 丁国玉, 等. 旋流器流量分配对三级旋流流场特性的影响[J]. 推进技术, 2017, 38(1): 134-140.

ZHAO Ziqiang, HE Xiaomin, DING Guoyu, et al. Effects of Air Proportions on Flow Characteristics of Swirling Flow Generated by Triple-Swirlers[J]. Journal of Propulsion Technology, 2017, 38(1): 134-140. (in Chinese) |

| [8] |

丁国玉, 何小民, 薛冲, 等. 头部及掺混孔对三级旋流器燃烧室出口温度分布影响的试验[J]. 航空动力学报, 2015, 30(4): 807-813.

DING Guoyu, HE Xiaoming, XUE Chong, et al. Experiment on Effect of Dome and Dilution Holes on Outlet Temperature Distribution for Triple Swirler Combustor[J]. Journal of Aerospace Power, 2015, 30(4): 807-813. (in Chinese) |

| [9] |

陈浩, 杨金虎, 刘存喜, 等. 中心分级高温升燃烧室的油气掺混特性[J]. 燃烧科学与技术, 2016, 22(5): 464-469.

CHEN Hao, YANG Jinhu, LIU Cunxi, et al. Fuel-Air Mixing Properties of Center-Staged High Temperature Rise Combustor[J]. Journal of Combustion Science and Technology, 2016, 22(5): 464-469. (in Chinese) |

| [10] |

于涵, 索建秦, 朱鹏飞, 等. 中心分级贫油直喷(LDI)燃烧室流动及污染排放特性研究[J]. 西北工业大学学报, 2018, 36(5): 816-823.

YU Han, SUO Jianqin, ZHU Pengfei, et al. The Characteristic of Flow Field and Emission of a Concentric Staged Lean Direct Injection(LDI) Combustor[J]. Journal of Northwestern Polytechnical University, 2018, 36(5): 816-823. (in Chinese) |

| [11] | YU Han, SUO Jianqin, LIANG Hongxia, et al. Experimental Study on Effusion Cooling with Tangential Air Inlet[C]//Propulsion and Energy Forum, Salt Lake City, 2016 |

| [12] |

常峰, 索建秦, 梁红侠, 等. 同心圆式主副模分区燃烧组织燃烧室数值研究[J]. 推进技术, 2012, 33(5): 760-764.

CHANG Feng, SUO Jianqin, LIANG Hongxia, et al. Numerical Study of Co-Axial Pilot and Main Module Combustor[J]. Journal of Propulsion Technology, 2012, 33(5): 760-764. (in Chinese) |

| [13] |

于涵, 孙付军, 李乐, 等.一种贫油直接喷射及混合低污染燃烧室[P].CN 201710608804.3, 2019-08-09 YU Han, SUN Fujun, LI Le, et al. A Lean Direct Injection and Mixed Low-emission Combustor, CN 201710608804.3[P], 2019-08-09(in Chinese) |

| [14] | GIRIDHARAN M G, HELD T J, MONGIA H C. A Wet Emissions CFD Model Based on Laminar Flamelet Approach[C]//International Society of Air Breathing Engines, 2003 |

| [15] | Li Y J, ZHENG H T, MU Y, et al. Application of Turbulent Models on Simulation of Intense Swirling Flow Combustor[C]//Asia-Pacific Power and Energy Engineering Conference, Wuhan, 2011 |

| [16] | HUANG Y, YANG V. Dynamics and Stability of Lean Premixed Swirl-Stabilized Combustion[J]. Progress in Energy and Combustion Science, 2009, 35(4): 293-364. |

| [17] |

于涵, 索建秦, 郑龙席. 带收敛出口的单元贫油直喷燃烧室冷态和热态流动特性研究[J]. 推进技术, 2019, 40(3): 608-618.

YU Han, SUO Jianqin, ZHENG Longxi. Investigation of Non-Reaction and Reaction Flow Characteristic of Single Element Lean Direct Injection Combustor with Convergent Outlet[J]. Journal of Propulsion Technology, 2019, 40(3): 608-618. (in Chinese) |

| [18] |

宁榥, 高歌. 燃烧室气动力学[M]. 北京: 科学出版社, 1987.

NING Huang, GAO Ge. Combustor Aerodynamics[M]. Beijing: Science Press, 1987. (in Chinese) |