粗糙表面接触过程中, 接触行为发生在有限的离散点上, 实际接触面积远小于名义接触面积, 导致粗糙表面微凸体出现复杂的应力状态[1]。加载过程的接触参数, 如最大变形量、接触面积、应力状态和材料属性等对卸载接触行为产生较大的影响, 从而改变粗糙接触表面的几何形貌和材料的力学本构关系, 进一步影响粗糙表面的接触刚度与能量耗散等特性。因此, 探究粗糙表面加卸载时法向接触刚度的演变行为, 对研究齿轮、轴承、凸轮等机械零部件的摩擦学与动力学性能具有重要意义[2]。

研究粗糙表面法向接触刚度演变问题, 需要建立精确的粗糙表面接触模型。众多学者开展了相关研究, 先后提出了多种接触模型。Greenwood和Williamson[3]基于严格的假设条件, 首先建立了经典统计学模型(GW模型), 将粗糙表面接触等效为高度服从高斯分布且具有相同曲率半径的弹性球体与刚性平面接触问题, 研究中提出的粗糙表面建模与简化方法为众多学者所采用。在此基础上, 研究人员尝试将GW模型扩展到弹塑性接触, 相继提出了W-A模型[4]、CEB模型[5]、MB模型[6]、KE模型[7]等, 上述模型均依赖于一定的假设条件, 如微凸体具有相同的曲率半径、微凸体发生小变形且相互独立、忽略材料的非线性特点等。国外学者Bhushan、Etsion等较早开展了粗糙表面数值模拟方面的研究。Etsion等[7]采用有限元法建立光滑球体与刚性平面弹塑性接触有限元模型, 发现了微凸体弹塑性变形机制, 为解决单个微凸体力学行为与真实粗糙表面接触特性的内在联系奠定了基础。Sahoo等[8]借助W-M分形函数生成分形表面形貌数据, 建立分形表面与刚性平面接触有限元模型, 分析弹性接触时分形参数对接触面积和变形量的影响。

粗糙表面加卸载或循环接触特性研究主要集中在理论分析与单个微凸体接触特性的研究。Etsion等[9]建立刚性平面与光滑球体弹塑性接触有限元模型, 给出了加卸载过程中不同接触状态下量纲一接触载荷、接触面积与变形量之间关系的表达式。Kadin等[10]提出一种粗糙表面弹塑性接触卸载时的统计学模型, 分析卸载后粗糙表面的残余形貌并给出粗糙表面高度分布函数。Chatterjee和Zait等[11-12]分别建立弹塑性球体与刚性平面循环接触有限元模型, 分析材料属性与应变硬化现象对接触特性影响, 并指出接触行为的演变集中在第一次加卸载, 后续循环加卸载具有重复性。李小彭和陈建江等[13-14]分别基于分形理论建立了三维分形表面法向接触刚度理论解析模型, 推导出法向接触刚度的解析表达式, 分析分形参数、微凸体等级等对法向接触刚度的影响。李辉光等[15]采用有限元数值模拟方法研究了微元体粗糙表面的接触刚度。Amor等[16]建立了考虑基体形变和幂律强化的粗糙表面接触有限元模型, 分析表面粗糙度对法向接触刚度的影响。

综上所述, 理论解析模型存在过多的假设条件, 很难有效地解决微凸体之间相互作用的问题。数值模拟研究则更多集中在单个微凸体或粗糙表面加载接触特性的研究, 对粗糙表面加卸载时法向接触刚度的研究并不多见。本文针对分形表面加卸载时法向接触刚度的演变问题, 通过数字建模和数值模拟分析, 解析了分形表面量纲一接触载荷与变形量之间的非线性关系, 推导加卸载时接触刚度的表征形式并给出评估方法。同时, 揭示了粗糙表面分形维数, 尺度参数和切线模量等因素对法向接触刚度的影响规律, 进一步探究了加卸载过程中法向接触刚度的演变问题。

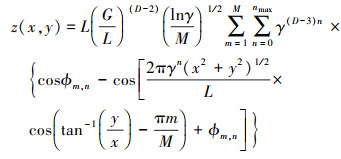

1 理论基础 1.1 分形理论运用分形理论, Yan和Komvopoulos[17]提出了修正的W-M函数, 可准确地描述三维分形表面的所有特征, 其表达式为

|

(1) |

式中: z(x, y)为分形表面的轮廓高度函数; L为样本长度; LS为截断长度; D为分形维数(2 < D < 3), 反映的是粗糙表面占据空间的大小; G为高度尺度参数, 反映粗糙表面幅值的大小; γ(γ>1)缩放参数; n为频率因子, 且nmax=int[lg(L/LS)/lgγ]; M为分形表面的脊线数; ϕm, n为[0, 2π]的随机相位。

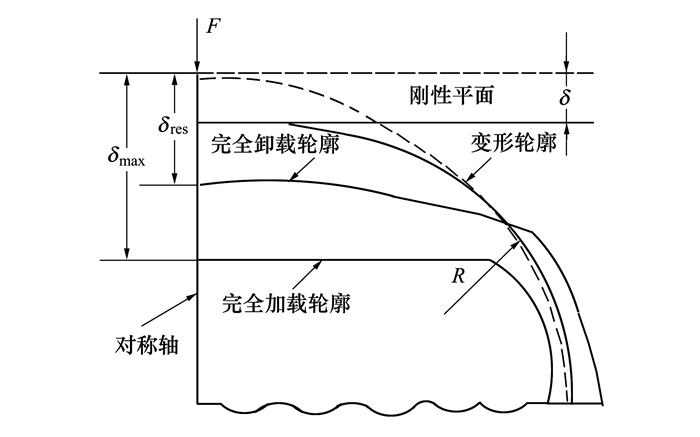

1.2 微凸体加卸载变形机制2个粗糙表面的接触问题, 可以等效为一个刚性平面与粗糙平面的接触[3]。图 1为单个微凸体加卸载模型, 虚线表示微凸体和刚性平面的初始状态, F为刚性平面载荷, R为微凸体曲率半径, δ为微凸体接触变形量, δmax为最大接触变形量, δres为完全卸载时残余变形量。

|

| 图 1 微凸体加卸载模型 |

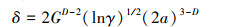

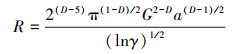

根据赫兹接触和分形理论[17], 若微凸体的实际接触面积为a, 则微凸体的变形量为

|

(2) |

微凸体曲率半径为

|

(3) |

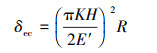

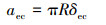

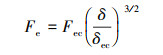

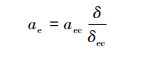

当微凸体出现初始屈服点时, 则临界变形量、接触面积和接触载荷可以分别表示为[7]

|

(4) |

|

(5) |

|

(6) |

式中: K为硬度系数, 与材料的泊松比υ有关, 其值为K=0.454+0.41υ; H为较软材料的硬度, H=2.8σy, σy为材料屈服强度; E′为等效弹性模量, 且有E′=E/(1-υ2), E为微凸体材料的弹性模量。

根据微凸体相对刚性平面位置的不同, 其接触状态划分为完全弹性变形、弹塑性变形和完全塑性变形3种形式。

1) 完全弹性变形

微凸体变形量满足δ≤δec时, 由Hertz接触理论, 微凸体的接触载荷和接触面积分别为[8]

|

(7) |

|

(8) |

此时, 微凸体发生完全弹性变形, 卸载后恢复到初始状态, 即残余变形量为零。

2) 弹塑性变形

Etsion等[9]研究表明微凸体发生的弹塑性变形可以划分为第一弹塑性变形和第二弹塑性变形2个阶段。

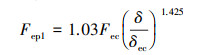

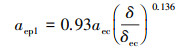

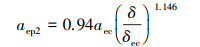

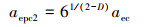

微凸体变形量满足δec < δ≤6δec时, 属于第一弹塑性变形阶段, 接触载荷和接触面积分别为

|

(9) |

|

(10) |

此时, 第一和第二弹塑性变形阶段的临界接触面积为[18]

|

(11) |

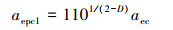

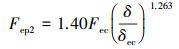

微凸体变形量满足6δec < δ≤110δec时, 属于第二弹塑性变形阶段, 接触载荷和接触面积分别为

|

(12) |

|

(13) |

此时, 第二弹塑性变形阶段与完全塑性变形的临界接触面积为[18]

|

(14) |

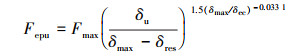

卸载过程中, 接触载荷为[17]

|

(15) |

式中: Fmax为最大变形量时的接触载荷; δu为卸载时相对完全卸载状态的变形量; δmax为加载时最大变形量; δres为完全卸载残余变形量。

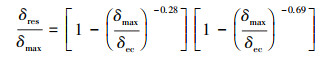

残余变形量与最大变形量满足以下关系

|

(16) |

由(16)式可得发生弹塑性变形的微凸体卸载时的残余变形量。

3) 完全塑性变形

微凸体变形量满足δ>110δec, 微凸体发生完全塑性变形, 接触载荷和接触面积分别为

|

(17) |

|

(18) |

当忽略微凸体之间的相互影响时, 发生完全塑性变形的微凸体卸载轮廓与完全加载时一致。

1.3 分形表面接触刚度分形粗糙表面接触过程中, 实际接触面积的分布密度函数为[18]

|

(19) |

式中: al为最大接触点面积。

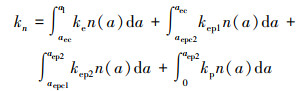

由分形理论, 分形粗糙表面的法向接触刚度为

|

(20) |

式中: ke为弹性变形微凸体的法向接触刚度; kep1为第一弹塑性变形微凸体的法向接触刚度; kep2为第二弹塑性变形微凸体的法向接触刚度; kp为完全塑性变形微凸体的法向接触刚度。将(2)式、(3)式代入(7)式、(9)式、(12)式、(17)式, 并对变形量求微分可以计算微凸体不同接触状态下的法向接触刚度, 由(20)式计算分形表面法向接触刚度。

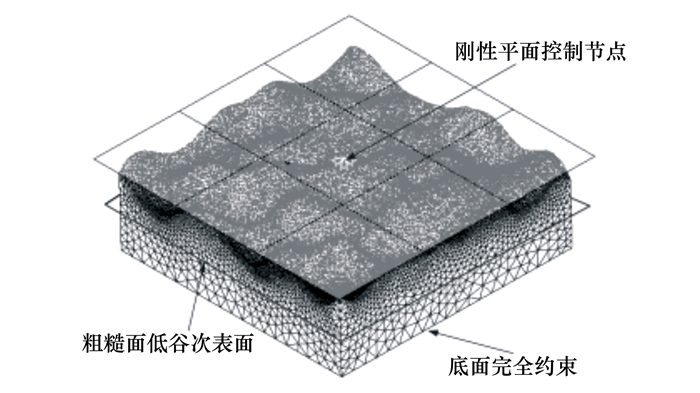

2 有限元模型与验证 2.1 分形表面有限元模型结合Thompson[19]提出的4种粗糙表面有限元建模方法, 采用改进的基于点云数据处理技术与三维曲面拟合方法建立分形表面与刚性平面接触有限元模型。首先, 由公式(1)生成分形表面形貌点云数据; 然后, 采用APDL编程处理数据, 经过Coons patch三维曲面拟合与布尔运算, 生成三维分形表面几何模型。识别分形表面最高点坐标定义为刚性平面Z向位置, 创建刚性平面; 最后, 建立分形表面接触有限元模型, 选择单元类型为Solid185单元, 该单元具有计算超弹性、应力强化、大变形和大应变的能力。定义双线性等向强化材料, 材料属性见表 1。

采用von Mises屈服准则判断弹性变形和塑性变形间的转变, 通过Prandtl-Reuss本构关系控制塑性区域的应力应变状态。将刚性平面定义为目标面, 粗糙面定义为接触面, 使用Targe170和Conta174单元建立面-面接触对。金属体底面添加全约束, 刚性平面通过控制节点约束且仅具有Z方向自由度。

有限元分析求解算法采用增广Lagrange算法, 可以有效地控制表面之间的穿透, 设置力的收敛准则为0.001。通过控制节点施加载荷, 其大小随求解载荷子步按斜坡曲线依次递增, 最大载荷步和最小载荷步为200和10。接触载荷由金属体约束底面所有节点法向(沿Z方向)力循环叠加获得, 并通过对接触单元接触面积求和计算真实接触面积, 变形量由刚性平面控制节点Z向位移量确定。同时, 对分析参数做量纲一化处理:fn=F/E′A0, δn=Z/L, 其中, F为刚性平面载荷, A0为名义接触面积, Z为刚性平面法向位移量, 反映分形表面接触变形量。

根据文献[17]实验数据, 分析模型参数分别取D=2.5, G=1.36×10-12 m, L=9×10-7 m, Ls=1.5×10-7 m, M=10, γ=1.5, 生成分形表面与刚性平面弹塑性接触有限元模型, 如图 2所示。

|

| 图 2 分形表面弹塑性接触有限元模型 |

完成弹性球体与刚性平面接触有限元分析, 并与赫兹接触理论计算结果对比验证分析模型的有效性。验证模型参数分别为:弹性球体半径为10 mm, 弹性模量为200 GPa, 泊松比为0.3, 载荷为30 kN, 单元类型、参数设置与分形表面有限元模型一致。接触半宽与法向变形量对比结果见表 2, 分析误差小于3%, 说明分析方案可行。

| 验证参数 | 接触变形量d/mm | 接触半宽r/mm |

| 赫兹理论 | 0.101 6 | 1.007 9 |

| FEA | 0.099 3 | 0.981 0 |

| 误差/% | 2.26 | 2.67 |

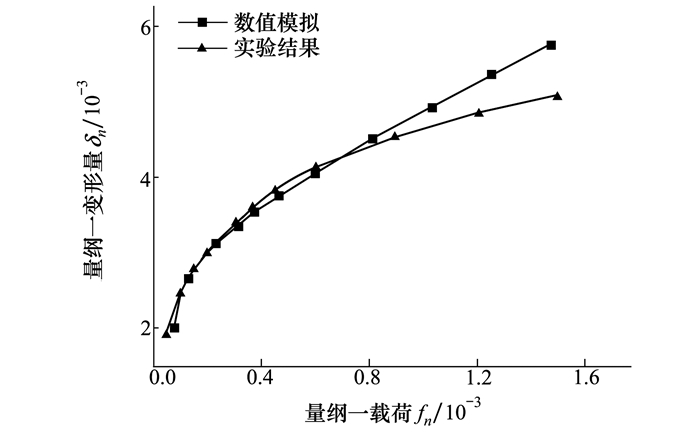

Kucharski等[20]针对喷砂处理的粗糙表面, 进行有限元分析与实验研究。实验样件的材料属性分别为:弹性模量E=200 GPa, 切线模量Et=20 GPa, 泊松比υ=0.3, 屈服极限σy=400 MPa。对比实验样件的表面粗糙度值, 选择与其对应的分形表面建立有限元模型, 其中分形维数D为2.5, 尺度参数G为1.36×10-12 m。对比实验研究与有限元分析, 得到量纲一接触变形量与接触载荷的关系, 如图 3所示。

|

| 图 3 实验数据与数值模拟结果对比 |

图 3显示, 分形表面有限元分析的变形量与实验结果的取值区间与变化趋势一致, 进一步验证了分析方法的有效性。

3 法向接触刚度表征与评价 3.1 法向接触刚度表征分形表面与刚性平面加卸载接触时, 接触载荷与变形量关系曲线, 如图 4所示[9]。易知, 随着分形表面形貌参数的演变, 加卸载时法向接触刚度(曲线斜率)发生变化。同时, 分形表面接触总刚度ktot可等效为金属基体刚度kb与分形表面接触刚度kn的耦合, 二者满足关系[16]:1/ktot=1/kb+1/kn。

|

| 图 4 量纲一接触载荷与变形量关系 |

基于上述原因, 本研究在表征、分析分形表面法向接触刚度时作如下处理:

1) 为克服采用离散差分方法引起局部病态结果, 采用非线性最小二乘法拟合数值结果表征法向接触刚度, 并将卸载曲线左移δres(分形表面残余变形量)到原点后拟合, 可简化运算且不影响结果。

2) 求解运算时, 在不同参数的有限元模型上施加相同的载荷, 该处理方法符合工程表面加卸载时界面接触动力学载荷的规律特点。

3) 加卸载时分形表面法向接触刚度的演变, 主要出现在第一次加卸载过程中, 后续加卸载时的接触行为具有重复性, 即可以认为卸载时的接触刚度与后续加载时接触刚度一致。因此, 规定接触载荷为零时, 作为法向变形量坐标零点。

4) 由于金属基体截面为名义接触面积且远大于实际接触面积, 金属基体只发生弹性变形或低数量级的塑性变形, 因此, 引入基于时间历程的变形修正量等效金属基体形变的影响。

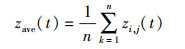

在粗糙表面最低谷的次表面定义一个平面, 面内任意一点法向高度为zi, j(t), 其值与平面内位置坐标(i, j)和反映求解子步的时间t有关, 则有

|

(21) |

定义刚性平面控制节点的法向位移为zg(t)。粗糙表面网格划分引起的数值舍入误差为zic(t), 则有

|

(22) |

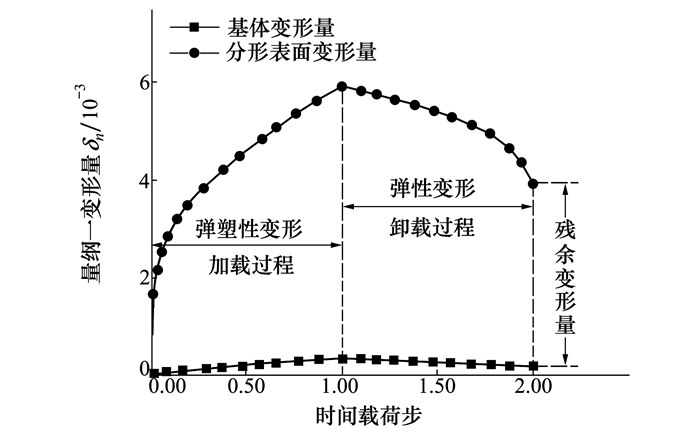

图 5表示加卸载时分形表面总变形量zg(t)与基体变形量zave(t)随时间载荷步变化曲线。可以看出, zg(t)随载荷增加非线性递增。zave(t)随载荷增加近似线性增加, 其最大值为zg(t)最大值的5.92%。网格划分引起的数值舍入误差zic, 与表面形貌、单元类型、网格划分精度等因素有关, 其大小为zg(t)最大值的0.51%, 大变形接触分析中可以忽略。

|

| 图 5 基体与分形表面变形量关系 |

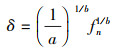

由文献[21]可知, 分形表面法向接触载荷和变形量之间存在幂律函数关系, 可表示为

|

(23) |

式中: fn为量纲一法向接触载荷; δ为量纲一法向变形量(δ(t)简写形式); 常数a和b取决于接触物体的材料属性和表面几何形貌特征。

(23) 式可转换为

|

(24) |

(23) 式对δ求微分, 并将(24)式代入, 整理可得

|

(25) |

由此可见, 法向接触刚度可以表征为接触载荷和常数a, b的函数, 其中, a, b通过对接触载荷和变形量数据进行最小二乘法数据拟合确定。

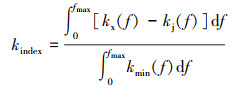

3.2 法向接触刚度评价方法由于加载时材料的应变硬化现象和表面形貌演变引起的几何非线性接触问题, 导致加卸载时分形表面法向接触刚度呈现复杂的非线性特点。如何评价加卸载过程中法向接触刚度演变成为一个难题。分析可知, 加载和卸载时接触载荷具有相同的取值范围。由此, 定义刚度指数kindex评价加卸载过程中法向接触刚度的演变, 其表达式为

|

(26) |

式中: fmax为量纲一最大接触载荷; kx(f)为卸载时法向接触刚度; kj(f)为加载时法向接触刚度; kmin(f)为分析对比数据中最小法向接触刚度。同理, 也可以计算加载或卸载时的刚度指数。

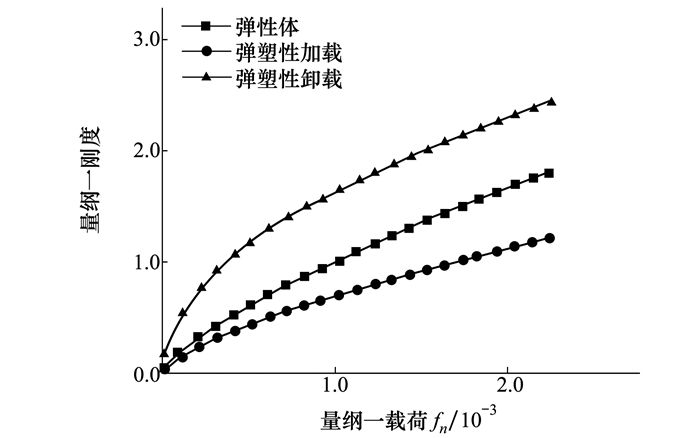

以下分析讨论中, 采用刚度指数与最大法向接触刚度变化综合评价加卸载时法向接触刚度的演变行为。例如:取分形维数D为2.5, 尺度参数G为1.36×10-12 m, 弹性模量E=200 GPa, 切线模量Et=60 GPa, 泊松比υ=0.3, 屈服极限σy=250 MPa, 分别建立弹性和弹塑性分形表面接触有限元模型, 绘制弹性模型、弹塑性模型加卸载时法向接触刚度与接触载荷之间关系曲线, 如图 6所示。由图中可以看出, 弹塑性模型加载时法向接触刚度最小, 故将其定义为(26)式分母项。同时, 将弹塑性模型加载时接触刚度指数作为归一化参考值, 则对应弹塑性加载、弹性、弹塑性卸载3种接触状态的刚度指数比值为1:1.74:2.68, 最大法向接触刚度比值为1:1.49:2.01。因此, 采用刚度指数和最大接触刚度变化可以定量评价分形参数和材料属性对法向接触刚度的影响。

|

| 图 6 弹性体与弹塑性体法向接触刚度 |

针对分形表面加卸载时法向接触刚度演变问题, 建立不同分形参数、材料属性的有限元模型, 研究参数变量对法向接触刚度的影响, 并揭示加卸载过程中的演变规律。选择具有真实表面属性的分形参数建立分析模型[17], 分形维数D的取值为2.4~2.7, 尺度参数G为1.36×10-13~1.36×10-10 m, 切线模量Et的取值为5~100 GPa。统一设置材料的弹性模量E为200 GPa, 泊松比υ为0.3, 屈服强度σy为250 MPa。通过有限元分析, 获得加卸载时接触载荷和变形量的数值模拟结果, 通过(23)式的数据拟合, 确定接触载荷和变形量之间的关系, 见表 3。

| D | G/m | Et/GPa | 加载 | 卸载 | |||

| a | b | a | b | ||||

| 2.4 | 1.36×10-12 | 60 | 8.01×103 | 3.52 | 20.87 | 1.60 | |

| 2.5 | 1.36×10-12 | 60 | 2.61×104 | 3.16 | 643.8 | 1.94 | |

| 2.6 | 1.36×10-12 | 60 | 1.08×104 | 2.60 | 2.01×103 | 1.96 | |

| 2.7 | 1.36×10-12 | 60 | 2.62×105 | 2.79 | 1.38×104 | 2.08 | |

| 2.5 | 1.36×10-13 | 60 | 1.28×105 | 3.00 | 3.97×103 | 2.79 | |

| 2.5 | 1.36×10-11 | 60 | 216.4 | 2.63 | 22.01 | 1.68 | |

| 2.5 | 1.36×10-10 | 60 | 4.603 | 2.19 | 2.89 | 1.47 | |

| 2.5 | 1.36×10-12 | 5 | 42.60 | 2.13 | 9.40×104 | 2.58 | |

| 2.5 | 1.36×10-12 | 10 | 145.4 | 2.33 | 4.10×104 | 2.51 | |

| 2.5 | 1.36×10-12 | 100 | 1.20×105 | 3.39 | 14.31 | 1.39 | |

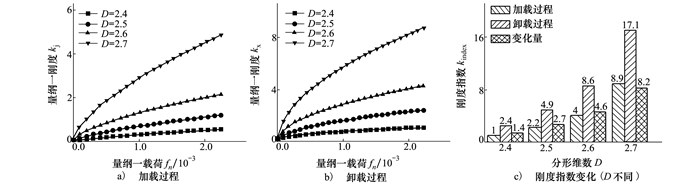

研究分形维数对加卸载时法向接触刚度的影响, 选择的尺度参数G为1.36×10-12 m, 分形维数D依次为2.4, 2.5, 2.6, 2.7, 切线模量Et=60 GPa, 分别建立有限元模型。将表 3中数据, 带入(25)式和(26)式, 计算加卸载时的法向接触刚度和刚度指数。

图 7表示加卸载过程中分形表面法向接触刚度与分形维数之间的关系。图 7a)显示, 加载时法向接触刚度随接触载荷和分形维数的增大而增大, 且分形维数越大非线性特征越明显, 上述规律与文献[14]分析结果一致。图 7b)显示, 卸载时法向接触刚度与载荷、分形维数之间的关系与加载时一致, 卸载时法向接触刚度明显增大。随着分形维数增大, 最大接触刚度的增量分别为0.51, 1.23, 2.13, 3.80。图 7c)显示, 随着分形维数的增大, 加卸载刚度指数变化量分别为1.4, 2.7, 4.6, 8.2, 卸载时刚度指数分别为加载时的2.4, 2.2, 2.15, 1.92倍。加卸载时法向接触刚度出现上述演变规律原因是:由分形理论可知, 分形维数越大, 则表面越光滑, 相同载荷作用下分形表面的接触面积越大, 法向变形量减小, 分形表面具有更大的法向接触刚度。同时, 光滑表面卸载时残余变形量与法向变形量的比值更小, 即表现为卸载时法向接触刚度相对变化量降低。

|

| 图 7 法向接触刚度与分形维数关系 |

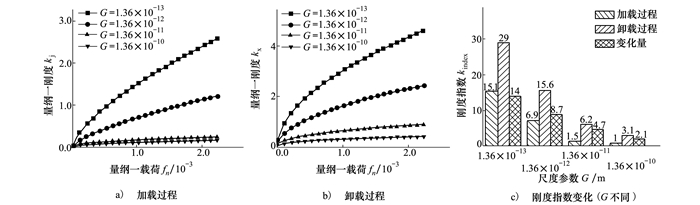

尺度参数反映粗糙表面幅值的大小, 尺度参数越大表面越粗糙。分析加卸载时不同尺度参数对分形表面法向接触刚度及其演变规律的影响。分析模型的参数分别为:分形维数D为2.5, 尺度参数G分别选择为1.36×10-13, 1.36×10-12, 1.36×10-11, 1.36×10-10 m, 切线模量Et为60 GPa。完成有限元建模与分析, 并对数值结果进行量纲一化与数据拟合处理, 接触载荷与变形量之间的关系, 见表 3。

图 8表示加卸载过程中分形表面法向接触刚度与尺度参数之间的关系。图 8a)显示, 加载时法向接触刚度随接触载荷增大而增大, 随尺度参数增大而减小, 且尺度参数越小非线性特征越明显。图 8b)显示, 卸载时法向接触刚度与接触载荷、尺度参数之间关系与加载时一致。随着尺度参数的增大, 加卸载时最大法向接触刚度的增量分别为2.01, 1.23, 0.68, 0.27。图 8c显示, 随着分形尺度参数增加, 加卸载刚度指数变化量分别为14, 8.7, 4.7, 2.1。由此可以看出, 相同载荷作用下, 尺度参数越大表面越粗糙, 接触面积越小, 变形量越大, 其表现为分形表面的法向接触刚度越小。

|

| 图 8 法向接触刚度与尺度参数关系 |

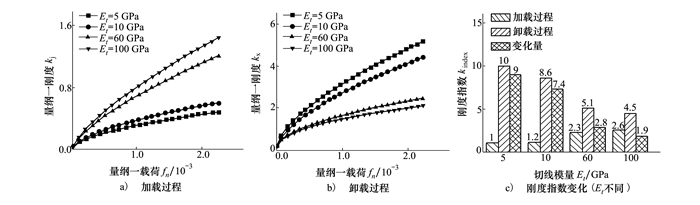

选择分形参数不变, 切线模量为变量, 建立有限元模型, 分析切线模量对加卸载时法向接触刚度的影响。选择分形维数D为2.5, 尺度参数为G=1.36×10-12 m, 切线模量见表 1, 经数值模拟与数据拟合可得接触载荷与变形量之间的关系, 见表 3。

图 9表示加卸载过程中分形表面法向接触刚度与切线模量之间的关系。图 9a)显示, 加载时法向接触刚度随着载荷和切线模量的增加而增加。图 9b)显示, 卸载时法向接触刚度显著增大, 且随着切线模量的增加其增量逐渐减小。卸载时最大接触刚度增量分别为4.69, 3.81, 1.23, 0.79。图 9c)显示, 随着切线模量的增加, 加卸载时法向接触刚度指数变化量分别为9, 7.4, 2.8, 1.9。由此可以看出:加载时切线模量越小, 反映应力大于屈服强度后, 应力与应变关系曲线的斜率越小, 即相同载荷下, 分形表面变形量较大, 其宏观表现为具有较小的接触刚度, 即法向接触刚度与切线模量正相关。卸载时, 切线模量越小, 残余变形量越大, 法向接触刚度反而越大。因此, 分形表面弹塑性变形与应变硬化现象对卸载法向接触刚度影响很大, 而且卸载法向接触刚度的提升幅度与切线模量负相关。

|

| 图 9 法向接触刚度与切线模量关系 |

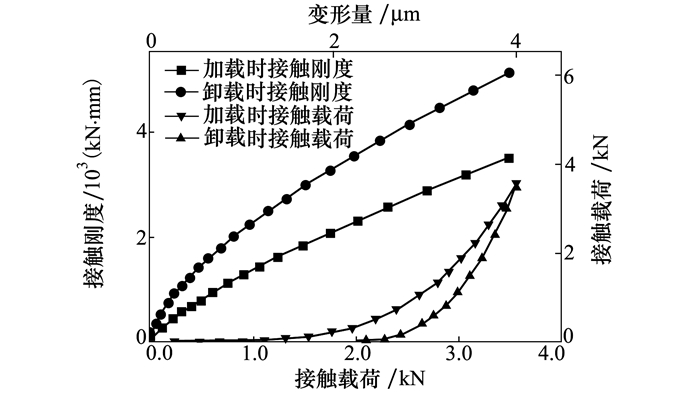

以圆柱滚子轴承N304为研究对象, 分析加卸载过程中法向接触刚度的演变问题。考虑到模型中宏观几何尺寸与微观形貌叠加问题, 选择轴承内圈与单个滚子进行接触分析, 并假设滚子为理想刚体。圆柱滚子轴承N304参数分别为:内径D1=20 mm, 外径D2=52 mm, 滚子直径Dw=10 mm, 滚子数Z=12, 有效长度l=15 mm, 材料为轴承钢GCr15, 精度等级为P0, 轴承内圈外表面粗糙度Ra=0.8 μm。

图 10显示, 轴承内圈与滚子加卸载接触过程中, 法向接触刚度随接触载荷非线性递增, 且增量与接触载荷正相关。当加载最大变形量为4 μm时, 卸载时最大法向接触刚度增加了1.45倍。卸载后, 最大残余变形量为2.1 μm。

|

| 图 10 轴承滚子与轴承内圈接触分析结果 |

1) 运用分形理论和数字建模方法, 完成了精确的分形表面弹塑性接触有限元建模与分析, 解析了量纲一接触载荷与变形量之间的关系, 可用于定量分析轴承、齿轮、微纳机械等机械零部件多尺度耦合的循环接触问题。

2) 分形表面法向接触刚度与载荷之间为正相关的幂律函数关系。相同载荷下, 加载时法向接触刚度随着分形维数、切线模量的增大而增大, 随尺度参数的增大而减小。

3) 卸载时法向接触刚度随着载荷的增大而增大。由于材料的应变硬化现象, 卸载时法向接触刚度明显增大, 其变化幅度与分形维数正相关, 与尺度参数和切线模量负相关。

| [1] | BHUSHAN B. Contact Mechanics of Rough Surfaces in Tribology:Multiple Asperity Contact[J]. Tribology Letters, 1998, 4(1): 1-35. |

| [2] | ZAIT Y, KLIGERMAN Y, ETSION I. Unloading of an Elastic-Plastic Spherical Contact under Stick Contact Condition[J]. International Journal of Solids and Structures, 2010, 47(7/8): 990-997. |

| [3] | GREENWOOD J A, WILLIAMSON J B P. Contact of Nominally Flat Surfaces[J]. Proceedings of the Royal Society of London:Series A Mathematical and Physical Sciences, 1966, 295(1442): 300-319. |

| [4] | WHITEHOUSE D J, ARCHARD J F. The Properties of Random Surfaces of Significance in Their Contact[J]. Proceedings of the Royal Society A:Mathematical, Physical and Engineering Sciences, 1970, 316(1524): 97-121. |

| [5] | CHANG W R, ETSION I, BOGY D B. An Elastic-Plastic Model for the Contact of Rough Surfaces[J]. Journal of Tribology, 1987, 109(2): 257-263. |

| [6] | MAJUMDAR A, BHUSHAN B. Fractal Model of Elastic-Plastic Contact between Rough Surfaces[J]. Journal of Tribology, 1991, 113(1): 1-11. |

| [7] | KOGUT L, ETSION I. Elastic-Plastic Contact Analysis of a Sphere and a Rigid Flat[J]. Journal of Applied Mechanics, 2002, 69(5): 657-662. |

| [8] | SAHOO P, GHOSH N. Finite Element Contact Analysis of Fractal Surfaces[J]. Journal of Physics D Applied Physics, 2007, 40(14): 4245-4252. |

| [9] | ETSION I, KLIGERMAN Y, KADIN Y. Unloading of an Elastic-Plastic Loaded Spherical Contact[J]. International Journal of Solids and Structures, 2005, 42(13): 3716-3729. |

| [10] | KADIN Y, KLIGERMAN Y, ETSION I. Unloading an Elastic-Plastic Contact of Rugh Surfaces[J]. Journal of the Mechanics and Physics of Solids, 2006, 54(12): 2652-2674. |

| [11] | CHATTERJEE B, SAHOO P. Finite-Element-Based Multiple Normal Loading-Unloading of an Elastic-Plastic Spherical Stick Contact[J]. ISRN Tribology, 2014, 2013(1): 1-13. |

| [12] | ZAIT Y, ZOLOTAREVSKY V, KLIGERMAN Y, et al. Multiple Normal Loading-Unloading Cycles of a Spherical Contact under Stick Contact Condition[J]. Journal of Tribology, 2010, 132(10): 1-7. |

| [13] |

李小彭, 王雪, 运海萌, 等. 三维分形固定结合面法向接触刚度的研究[J]. 华南理工大学学报, 2016, 44(1): 114-122.

LI Xiaoping, WANG Xue, YUN Haimeng, et al. Investigation into Normal Contact Stiffness of Fixed Joint Surface with Three-Dimensional Fractal[J]. Journal of South China University of Technology, 2016, 44(1): 114-122. (in Chinese) |

| [14] |

陈建江, 原园, 成雨, 等. 尺度相关的分形结合面法向接触刚度模型[J]. 机械工程学报, 2018, 54(21): 141-151.

CHEN Jianjiang, YUAN Yuan, CHENG Yu, et al. Scale Dependent Normal Contact Stiffness Fractal Model of Joint Interfaces[J]. Journal of Mechanical Engineering, 2018, 54(21): 141-151. (in Chinese) |

| [15] |

李辉光, 刘恒, 虞烈. 粗糙机械结合面的接触刚度研究[J]. 西安交通大学学报, 2011, 45(6): 69-74.

LI Huiguang, LIU Heng, YU Lie. Contact Stiffness of Rough Mechanical Joint Surface[J]. Journal of Xi'an Jiaotong University, 2011, 45(6): 69-74. (in Chinese) |

| [16] | AMOR M B, BELGHITH S B, MEZLINI S M. Finite Element Modeling of RMS Roughness Effect on the Contact Stiffness of Rough Surfaces[J]. Tribology in Industry, 2016, 38(3): 392-401. |

| [17] | YAN W, KOMVOPOULOS K. Contact Analysis of Elastic-Plastic Factal Surfaces[J]. Journal of Applied Physics, 1998, 84(7): 3617-3624. |

| [18] | LIOU J L. The Theoretical Study for Microcontact Model with Variable Topography Parameters[D]. Taiwan: Cheng Kung University, 2006 |

| [19] | THOMPSON M K. A Multi-Scale Iterative Approach for Finite Element Modeling of Thermal Contact Resistance[D]. Cambridge: Massachusetts Institute of Technology, 2007 |

| [20] | KUCHARSKI S, KLIMCZAK T, POLIJANIUK A, et al. Finite-Elements Model for the Contact of Rough Surfaces[J]. Wear, 1994, 177(1): 1-13. |

| [21] | POHRT R, POPOV V L. Normal Contact Stiffness of Elastic Solids with Fractal Rough Surfaces[J]. Physical Review Letters, 2012, 108(10): 1-4. |