2. 国防科技大学 空天科学学院, 湖南 长沙 410073;

3. 北京宇航系统工程研究所, 北京 100076

包带连接装置是星箭间连接与分离的重要装置。随着运载火箭向重型化发展,对包带连接装置提出的强度和刚度要求也越来越高,使得传统柔性包带发展遇到了瓶颈。新型刚性包带形式的连接采用一根含有V型槽的圆弧锻造包带环绕上、下端框作为连接装置,能够有效提升星箭连接刚度和结构强度,具有重要的工程应用价值。

国内外研究人员针对柔性包带承载能力和连接强度已开展了较为深入的研究。Robert等[1]最早研究了柔性包带结构的承载能力;Singaravelu等[2-3]采用断裂力学相关理论研究了包带的承载能力并对某典型运载火箭的包带装置进行了安全性和可靠性评估;Barrans等[4-6]采用有限元方法对柔性包带的扭矩的承载能力、极限轴向承载、接触力的分布进行了研究。秦朝烨等[7-10]分别对附加力矩和轴向载荷作用时的包带连接刚度进行分析。武新峰等[11]采用参数化建模的方法对包带的截面参数进行了优化设计,使其具有更好的承载能力。由于刚性包带装置的设计概念提出较晚[12],结构形式和工作方式与柔性包带差异较大,需承受更大轴向载荷,因此目前尚没有针对刚性包带装置的强度和刚度分析以及结构优化。

针对刚性包带式星箭连接装置轴向承载过程中的结构力学问题,本文建立了刚性包带装置非线性静力学分析有限元模型,分析了在预紧和轴力作用工况下刚性包带装置的强度与刚度特性;在此基础上构建等效轴对称二维模型,并对截面形状参数进行参数化,在强度和质量约束下通过优化包带和端框截面形状提升其连结刚度特性。

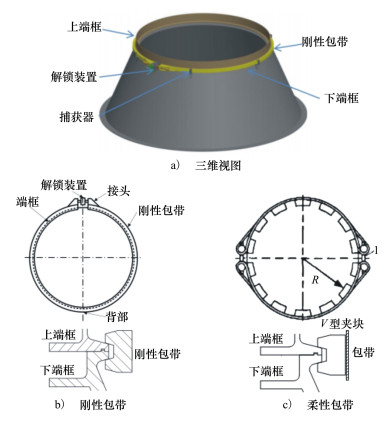

1 刚性包带装置非线性静力学模型 1.1 对象物理特性分析刚性包带装置由单条整体式刚性包带、上下端框、分离弹簧、解锁装置和捕获器等组成。其中刚性包带采用铝合金材料锻造而成,在内侧加工V型槽;上端框与卫星连接,下端框与火箭芯级连接,且端框边沿均有突出的楔形结构与包带V型槽咬合配合。初始状态的刚性包带径向尺寸大于端框楔形凸缘,并呈现开口状态,经过“升温伸长-安装固定”等过程完成刚性包带与上端框底端面和下端框顶端面配合,并通过解锁装置将包带接头固定,最后通过自然降温使包带收缩,在包带内部产生预紧力,如图 1b)所示。而传统的柔性包带装置则通过若干个离散分布的V型夹块固定上下端框,仅靠外侧薄片状的柔性包带承受预紧力,如图 1c)所示。

|

| 图 1 预紧安装状态下的包带式星箭连接装置 |

|

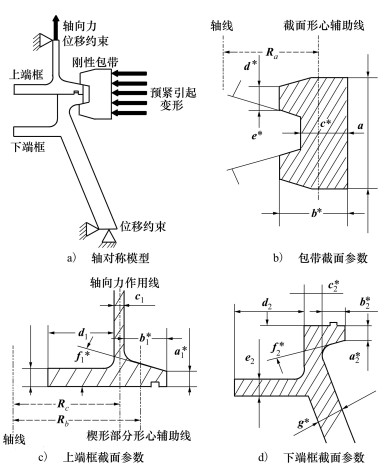

| 图 2 刚性包带装置轴对称模型及截面特征参数 |

文献[7]在假设小变形和上下端框同构型情况下, 给出轴向极限载荷F′a与包带预紧力Sc的关系

|

(1) |

式中:Ra为端框截面上轴向力中心到端框轴线的距离; Rc为包带截面上预紧力中心到端框轴线的距离; e为包带截面V型角。从中不难发现轴向承载能力与预紧力成正比关系。对于柔性包带的V型夹块在周向不承力, 只有薄片状的柔性包带部分承受预紧力, 而刚性包带将V型块连成一体, 即可起到固定上下端框的作用, 同时也可以承受预紧力, 使得预紧力作用面积大大增加, 提高了包带的预紧力, 从而提升连接装置的轴向承载能力。

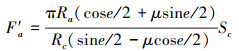

1.2 有限单元离散由于不考虑分离与捕获过程, 本文忽略了分离弹簧和捕获器等部件, 将连接状态解锁装置简化为刚体, 以预紧安装的“上端框-下端框-刚性包带”结构系统为对象, 建立考虑轴向拉力和预紧力等载荷作用下刚性包带装置静力学分析模型, 如图 3所示。在MSC.Patran/Marc软件环境下, 按部件分别建立上端框、下端框和刚性包带模型, 并根据物理连接关系将三者组合为整体, 并依次设立上端框、下端框和包带之间的接触配合对。包带与端框均为铝合金材料(牌号2Al4T6), 采用双线性弹塑性模型模拟其本构特性, 其中弹性模量为71 GPa, 泊松比为0.33, 最大延伸率为10%, 屈服和强度极限分别为375 MPa和450 MPa。

|

| 图 3 刚性包带式星箭连接装置的有限元模型 |

依据星箭连接装置承载试验状态, 设立模型边界条件:①下端框底端简支约束; ②上端框顶端除轴向平动位移以外, 其余方向位移均进行约束; ③固定约束包带接头。载荷施加方式:①预紧力:在自由状态下对包带整体施加升温载荷, 随后控制包带接头使包带与端框配合并固定接头相对位置, 随后采用降温收缩方式对包带进行均匀预紧; 通过迭代确定施加64.6℃升降温载荷可以使包带预紧力达到34 kN; ②轴拉载荷:以均布方式施加在上端框顶部环面, 指向火箭飞行方向, 设置46.72 MPa面分布载荷可实现520 kN轴拉效果。

2 刚性包带装置轴向承载能力分析重型运载火箭在飞行过程中, 星箭连接装置需所承受较大轴向载荷, 本部分主要针对其结构强度、连接刚度等力学响应特性进行定量分析。

2.1 连接刚度特性分析文献[7]说明承受轴向载荷时, 上下端框的楔形部分主要发生翻转变形, 可以近似认为楔形部分外侧角点不发生位移, 因此包带连接装置的连接刚度Ka可以近似为轴向载荷Fa与作用点处端框之间的轴向位移Δl的比值关系

|

(2) |

式中:Ca为刚性包带装置的连接柔度; Rb为端框截面上的楔形段几何中心到端框轴线的距离; ϕ为端框接触面的翻转角度, 在线弹性范围内可以表示为

|

(3) |

式中:N1~N4与端框截面尺寸和界面摩擦相关的常数。从中可以发现:翻转角与轴向载荷成正比关系, 与预紧力成反比例关系。当预紧力相同时, 刚性包带能够提供更大预紧力, 所产生的翻转角度更小, 因此对应的连接刚度会得到明显提升。

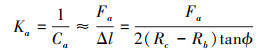

然而上述理论推导建立在摩擦系数较小、线弹性本构和上下端框同构等假设基础上, 严重影响具体刚性包带连接问题的分析精度, 因此本文进一步利用所建有限元模型对端框的刚度特性进行分析。如图 4a)所示, 在右侧包带上选取5个特征位置的截面:1#~4#特征截面均为包带和端框配合位置; 5#特征截面对应2个接头的中间点, 无包带与端框咬合。在包带约束的1#~4#位置, 轴向拉力使上端框向上翘起, 位移沿着径向逐渐增大, 并对包带产生向上和向外的作用力; 下端框和包带的变形相对较小(如图 4b)所示), 连接柔度均在6.1~7.6×10-10 m/N范围内(如表 1所示); 而5#位置由于没有包带约束端框, 上端框位移增大至0.6 mm, 导致连接柔度增大1倍。

|

| 图 4 轴拉载荷作用下的刚性包带装置变形云图 |

| 特征截面 | 上接触面中点位移/mm | 下接触面中点位移/mm | 接触面中点间隙/mm | 连接柔度/(m·N-1) |

| 1# | 0.312 | -0.014 7 | 0.327 | 6.28×10-10 |

| 2# | 0.303 | -0.018 3 | 0.321 | 6.18×10-10 |

| 3# | 0.291 | -0.030 9 | 0.322 | 6.19×10-10 |

| 4# | 0.367 | -0.027 6 | 0.394 | 7.58×10-10 |

| 5# | 0.625 | -0.052 8 | 0.678 | 1.30×10-09 |

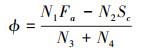

从图 5a)所示的1#特征截面应力云图不难发现:应力较为集中的分布在上下端框之间的限位块边界、包带V形槽外侧面与端框边沿接触位置、上端框延伸段以及下端框弯曲过渡位置; 应力最大值在上端框与包带接触位置产生, 幅值达到808 MPa, 超过铝合金材料的强度极限450 MPa。由图 5b)可知:包带应力沿环向基本呈现均匀分布规律, 且在V形槽外边沿集中分布, 最大应力位置在与下端框的接触位置, 幅值为591 MPa。综上, 包带和端框结构应力集中分布在“线-面”接触位置, 局部应力可能超过材料强度极限, 需要对连接位置局部进行改进设计。

|

| 图 5 轴拉载荷作用下刚性包带装置应力云图 |

本部分通过轴对称等效和参数化建模方法将截面形状优化问题转化为关于截面形状参数的参数优化问题, 通过包带和上、下端框截面参数优化改进刚性包带装置的连接特性。

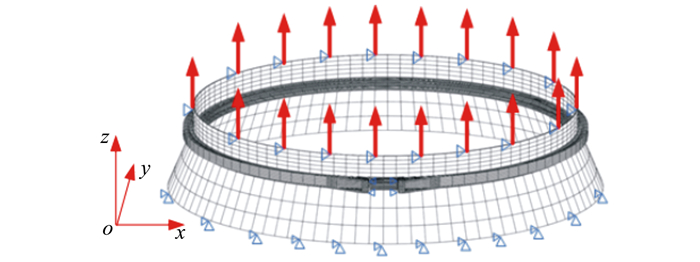

3.1 刚性包带装置轴对称模型由于所建刚性包带装置三维模型单元数量较多, 接触面位置规模较大, 分析用时较长, 不适于优化设计中的反复迭代运算。因此本部分忽略接头局部特殊构型, 将刚性包带装置考虑为具有沿环向结构、边界和载荷等对称特性的轴对称模型, 见图 2a)。轴对称模型采用Quad4平面单元进行离散化, 仅包含1 167个节点和848个单元, 可以极大地提高计算效率, 降低单次循环所用计算时长。合理的等效模型参数是真实三维结构模型与轴对称模型之间的桥梁。为更好模拟包带环向预紧效果, 除施加-67.6℃温差载荷外, 还需要在包带外壁向内强制偏置0.2 mm(由三维模型中的包带分析结果得到), 以模拟包带预紧对端框的挤压作用效果。轴向载荷以线分布力形式施加在上端框上端面, 并指向火箭飞行方向。通过与三维模型等效刚度结果进行对比(如表 2所示)不难发现:两模型计算所得上、下端框轴向位移数据一致性较好, 轴向间隙和连接柔度的相对误差仅为3%, 说明所建轴对称模型能够较好模拟刚性包带装置的连接刚度特性。

| 参数 | 三维模型 | 轴对称模型 | 相对误差/% |

| 上端框位移/mm | 0.303 1 | 0.316 2 | 4.3 |

| 下端框位移/mm | -0.018 3 | -0.015 0 | / |

| 两者间隙/mm | 0.321 4 | 0.331 2 | 3.0 |

| 连接柔度/(m·N-1) | 6.18×10-10 | 6.37×10-10 | 3.0 |

从包带、上端框和下端框截面形状中抽象出V型角、咬合深度和连接段厚度等关键结构尺寸参数表征截面形状。如图 2b)至2d)所示, 选取YBD、YSDK和YXDK包带、上端框和下端框截面尺寸向量, 其中YBD包括a至e等5个截面参数; YSDK包括a1至f1等6个截面参数; YSDK则包括a2至f2及g等7个截面参数。然而上述18个截面参数之间存在关联性:一方面, 由于上述变量之间存在非独立关系, 如包带V形角e是上、下端框配合部分的倾角f1与f2之和; 另一方面, 截面几何构型较为复杂, 截面尺寸参数之间相互制约。为维持现有构型不变, 往往某一变量取值受多个变量取值范围的约束。本文将含约束关系的变量均在图 2中采用“*”上标突出显示, 并将截面参数之间的约束关系引入参数化建模程序:

|

(4) |

将以上截面形状参数及约束条件作为输入条件, 利用PCL语法编写建模程序, 首先根据建立包带、上端框和下端框的横截面并进行结构离散化; 设置部件间接触关系, 施加相应载荷和边界条件, 从而构建参数驱动的刚性包带轴对称模型。

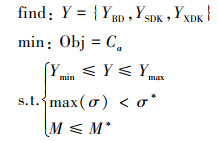

3.3 截面参数尺寸优化模型利用所建立的参数驱动模型, 将刚性包带和上下端框截面形状优化问题转化为关于其截面尺寸参数的参数优化问题, 其中18个截面尺寸参数为优化变量。在同时满足刚度和强度限制条件下, 以质量最小为优化目标, 优化问题的数学表达式为

|

(5) |

式中:M为包带和端框结构的总质量; M*为包带和端框结构的初始质量之和; Ymax和Ymin为各优化变量的上、下限, 取值分别为初始截面参数(如表 3所示)上浮和下浮30%;σ为刚性包带和端框的Mises应力, σ*为铝合金材料强度极限。

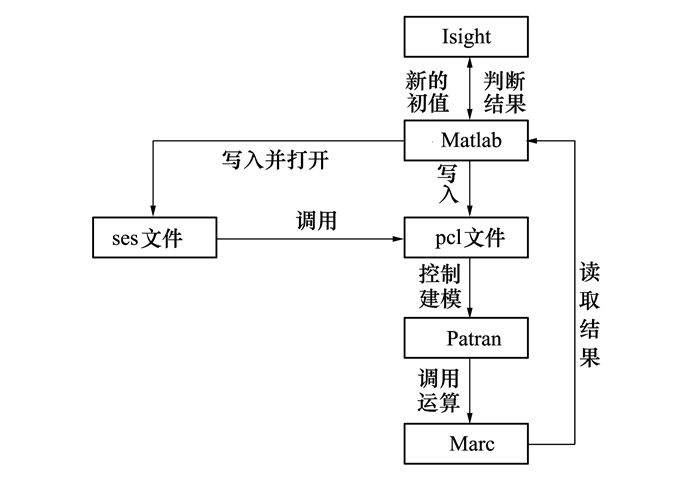

如图 6所示, 参数优化仿真平台由参数优化软件Isight、科学计算软件Matlab和有限元参数化建模与数值求解软件MSC.Patran/Marc联合构成。Isight作为截面参数优化的主控平台, 将迭代优化变量赋值给Matlab用于参数化建模, 并通过Matlab提取计算结果, 用于新一轮优化计算; Maltab根据Isight提供的优化变量取值生成MSC.Patran参数化建模所需的输入文件, 并从MSC.Marc计算结果中提取目标函数取值。由于18个优化变量数量较多, 且引入12个变量间约束关系, 因此在Isight优化分析软件中选择多岛遗传算法(MIGA), 其可在多个种群间相互跳变并实现交叉更新, 有效避免陷入局部最优, 具有比传统遗传算法更优良的全局求解能力和计算效率。

|

| 图 6 截面参数优化实现技术路线图 |

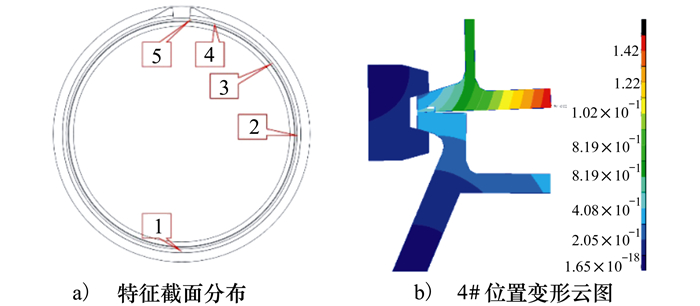

循环迭代1 000次后, 刚性包带装置的连接柔度出现明显收敛趋势, 其中上、下端框接触面中点位移分别为0.096 mm和-0.004 mm, 换算连接柔度为1.91×10-10 m/N, 相对初始连接柔度6.37×10-10 m/N降低70.1%, 通过本文的优化计算使连接柔度改进明显。图 7为优化后端框和包带结构截面应力分布云图, 包带处最大应力接近强度极限450 MPa, 位于其与上端框接触位置; 上端框最大应力298 MPa小于屈服极限375 MPa, 出现在其与下端框接触位置; 下端框最大应力348 MPa小于屈服极限375 MPa, 出现在其与上端框接触位置。此外, 优化后的结构质量为25.59 kg, 略小于初始25.69 kg。优化后的结构强度和质量均满足约束条件。

|

| 图 7 优化后的刚性包带装置应力云图 |

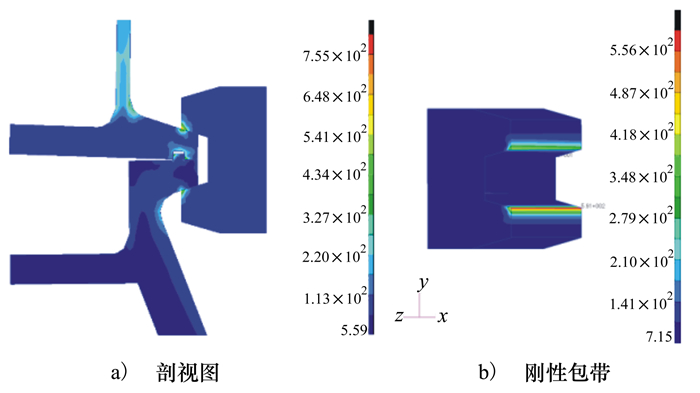

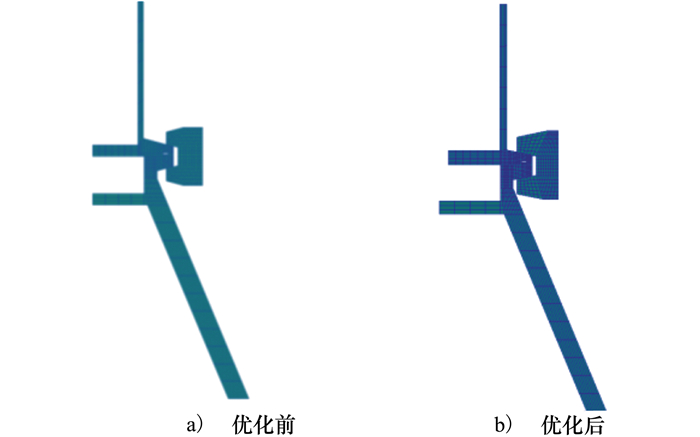

优化前后截面形状对比如图 8和表 3所示。其中包带截面参数a增大15%以上, 说明包带轴向尺寸增大明显; b增大15.6%而c减小14.4%, 说明包带与端框配合的V形槽明显加深; e减小23.5%, 说明包带V形槽开口角度明显变小。端框截面参数f1和f2分别减小30.4%和16.6%, 说明上下端框与包带V形槽配合部位的角度均有所减小; b2和b2增大说明下端框与包带V型槽配合部位的尺寸需要适当延长, 咬合配合长度明显增大; c2, e2和g减小说明下端框壁厚和过渡段厚度对连接刚度贡献较小。

|

| 图 8 优化前后的刚性包带装置截面视图 |

| 序号 | 变量 | 初始值 | 优化后 | 相对变化/% |

| 1 | a/mm | 30.0 | 34.63 | 15.4 |

| 2 | a1/mm | 5.2 | 5.22 | 0.4 |

| 3 | a2/mm | 5.2 | 4.74 | -8.8 |

| 4 | b/mm | 19.0 | 21.96 | 15.6 |

| 5 | b1/mm | 15.5 | 16.58 | 7.0 |

| 6 | b2/mm | 8.47 | 9.64 | 13.8 |

| 7 | c/mm | 13.0 | 11.13 | -14.4 |

| 8 | c1/mm | 3.0 | 2.94 | -2.0 |

| 9 | c2/mm | 6.89 | 6.19 | -10.2 |

| 10 | d/mm | 6.4 | 7.18 | 12.2 |

| 11 | d1/mm | 23.5 | 25.25 | 7.4 |

| 12 | d2/mm | 26.64 | 26.24 | -1.5 |

| 13 | e/(°) | 30.0 | 22.95 | -23.5 |

| 14 | e1/mm | 6.0 | 5.57 | -7.2 |

| 15 | e2/mm | 6.0 | 5.21 | -13.2 |

| 16 | f1/(°) | 15.0 | 10.44 | -30.4 |

| 17 | f2/(°) | 15.0 | 12.51 | -16.6 |

| 18 | g/mm | 10.0 | 8.84 | -11.6 |

不难总结:增大包带轴向尺寸, 减小V型槽开口角度, 增加包带与端框咬合深度, 对提升刚性包带装置连接刚度贡献明显。

4 结论本文以承受轴拉载荷的刚性包带式星箭连接装置为研究对象, 分析其在承载过程中的结构强度和连接刚度特性, 并对包带和端框结构构型进行优化设计。主要结论如下:

1) 所建立的刚性包带装置轴对称二维结构模型能够较好反映其连接刚度特性, 且计算量较小, 适用于结构构型优化设计;

2) 刚性包带和端框之间没有V型槽配合的位置连接刚度明显降低, 结构应力较大位置分布在包带与端框之间“线-面”接触位置;

3) 在满足结构强度和质量约束条件下, 构型优化使刚性包带装置连接柔度降至1.91×10-10 m/N, 相对降低70%以上, 且明显优于柔性包带连接装置;

4) 增加包带结构轴向尺寸, 减小包带V形槽角度和加深包带与端框咬合配合深度能够有效提升刚性包带连接刚度; 下端框厚度尺寸对连接刚度贡献较小, 可适当减弱。

| [1] | ROBERT D T, MIEHAEL E. Nonlinear Finite Element Evaluation of Marman Clamp Structural Capability[R]. AIAA-1994-1346-CP |

| [2] | SINGARAVELU J, SUNDATRSAN S, NAGESWARA R B. Application of Fracture Mechanics to Specify the Proof Load Factor for Clamp Band Systems of Launch Vehicles[J]. Journal of Materials Engineering and Performance, 2012, 22(4): 926-935. |

| [3] | SINGARAVELU J, JEYAKUMAR D, NAGESWARA R B. Reliability and Safety Assessments of the Satellite Separation Process of a Typical Launch Vehicle[J]. Journal of Defense Modeling and Simulation, 2011, 9(4): 369-382. |

| [4] | BARRANS S M, MULLER M. Finite Element Prediction of the Ultimate Axial Load Capacity of V-Section Band Clamps[C]//Journal of Physics: Conference Series, 2009: 1-9 |

| [5] | BARRANS S M, WATERWORTH A, SAHBOUN S. Analysis of the Torsional Load Capacity of V-Section Band Clamps[J]. Advanced Materials Research, 2014, 1016(1): 59-64. |

| [6] | BARRANS S M, KHODABAKHSHI G, XU Q. Contact Pressure Distribution in Joints Formed by V-Band Clamps[J]. Advanced Materials Research, 2014, 1016(1): 34-38. |

| [7] |

秦朝烨, 褚福磊, 阎绍泽. 包带式星箭连接结构轴向刚度研究[J]. 宇航学报, 2009, 30(5): 80-85.

QIN Zhaoye, CHU Fulei, YAN Shaoze. Axial Stiffness Analysis of Clamp Band System[J]. Journal of Astronautics, 2009, 30(5): 80-85. (in Chinese) |

| [8] | QIN Z Y, YAN S Z, CHU F L. Analytical Modeling of Clamp Band Joint under External Bending Moment[J]. Aerospace Science and Technology, 2013, 25(1): 45-55. DOI:10.1016/j.ast.2011.12.007 |

| [9] | QIN Z Y, YAN S Z, CHU F L. Finite Element Analysis of the Clamp Band Joint[J]. Applied Mathematical Modelling, 2012, 36(1): 463-477. |

| [10] | QIN Z Y, CUI D L, YAN S Z, et al. Application of 2D Finite Element Model for Nonlinear Dynamic Analysis of Clamp Band Joint[J]. Journal of Vibration and Control, 2017, 33(9): 1480-1494. |

| [11] |

武新峰, 刘观日, 雷勇军, 等. 基于参数化建模的包带式星箭连接结构优化设计[J]. 国防科技大学学报, 2013, 35(5): 6-12.

WU Xingfeng, LIU Guanri, LEI Yongjun, et al. Optimization Design of Clamp Band System Based on Parametric Modeling[J]. Journal of National University of Defense Technology, 2013, 35(5): 6-12. (in Chinese) |

| [12] |

于兵, 张乔飞, 唐科, 等.一种低冲击、小包络、整环式有效载荷分离装置[P].中国, ZL201910113314.5 YU Bin, ZHANG Qiaofei, TANG Ke, et al. A Low-Impact, Small-Envelope and Full-Loop Payload Separation Device[P]. China, ZL201910113314.5(in Chinese) |

2. College of Aerospace Science and Engineering, National University of Defense Technology, Changsha 410073, China;

3. Beijing Institute of Astronautical Systems Engineering, Beijing 100076, China