2. 西北工业大学 航空学院, 陕西 西安 710072;

3. 中国飞机强度研究所 损伤检测与结构维修技术研究室, 陕西 西安 710065;

4. 上海微小卫星工程中心 导航技术研究所, 上海 201203

近年来,复合材料因其比强度高、质量轻的优越性能在民机结构中的占比越来越高,被广泛应用于飞机的主、次承力结构,但结构损伤后的评估与修理技术也成为复合材料研究中急需解决的问题。复材结构在民机中通常是大尺寸部件,结构受损后直接更换的成本高昂。为了提高复材结构在飞机服役期间的功能完整和安全可靠,研究民机复材结构损伤评估技术和修理方案尤有必要,特别是在ARJ21、MA700、C919等国产民机陆续推向国内和国际市场之际,更需具备民机结构修理方案制定能力和超手册修理技术。

复合材料蜂窝夹芯板较普通复合材料层合板的静力性能更好,但由于蜂窝夹芯板的面板较薄,更容易在受到外物冲击时造成面板凹陷、分层、面芯脱胶甚至穿孔损伤。复合材料蜂窝结构损伤后抗弯刚度和结构强度大幅下降,需对受损部位进行合理的修理,最为常用的修理方式为胶接挖补修理。

结构修理后的强度恢复效果等力学性能是校核飞机复合材料结构能否满足适航要求的重要参考[1]。复合材料蜂窝结构因其结构形式复杂、力学性能离散性较大、损伤模式多样等特点给强度校核和修理方案设计工作带来诸多困难。FAA的研究表明[2],除损伤类型、修理工艺外,挖补修理的开孔尺寸、挖补角度、补片附加层铺层角及其厚度等修理参数也影响了复合材料修理结构的修理效果。近年来,国内外不少学者[3-6]研究了复合材料蜂窝结构侧压性能。Avery等[7]和Hansen[8]通过建模仿真和实验研究了脱胶损伤蜂窝结构的侧压力学性能。Tzetzis等[9]采用光栅影像技术研究了复合材料层合板挖补修理后的屈曲特性。Tomblin等[10]采用数值分析和有限元模型研究了蜂窝结构损伤容限特性和修理方案。Campilho等[11]研究了复合材料蜂窝结构贴补修理后的压缩屈曲特性。Ramantani等[12]建立了胶层界面I+II型混合损伤的CZM(粘聚力)模型,用于仿真计算挖补修理结构在弯曲载荷作用下的损伤特征。贾宝惠等[13]和郭彦江等[14]分别在Patran/Natran中建模仿真研究了贴补修理和挖补修理复合材料层合板的稳定性。关志东等[15]试验研究了半穿透损伤层合板挖补修理后的拉伸性能。华洲[16]研究了复合材料蜂窝夹芯板损伤结构胶接修理的影响因素。

综上所述,民机复合材料蜂窝结构强度和损伤分析及修理技术是复合材料研究领域的重点和难点。本文基于上述研究背景并针对民机维护和修理时的实际工程需求,以复合材料蜂窝结构及其典型胶接挖补修理结构为研究对象,采用三明治夹芯板理论和分离式实体建模方法,利用ABAQUS软件建立其有限元模型,并基于各向异性材料最大应力准则,利用USDFLD程序实现蜂窝结构中复合材料层合板、蜂窝芯子、粘接胶层的损伤失效准则,仿真研究了复合材料蜂窝结构渐进损伤评估方法和挖补修理效果影响因素,以此为民机满足持续适航要求的复合材料蜂窝结构损伤修理方案提供理论依据和技术参考。

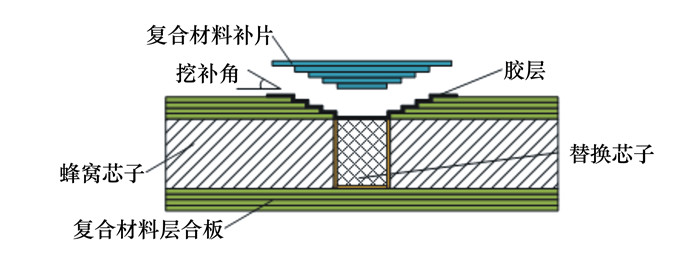

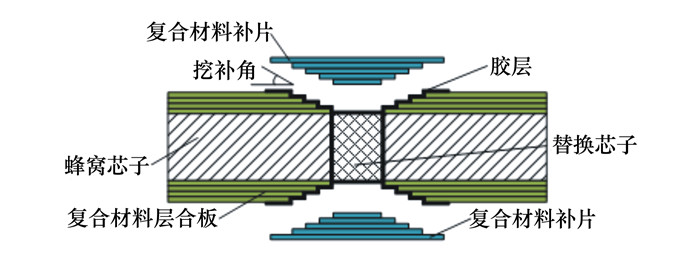

1 蜂窝结构挖补修理有限元模型 1.1 复合材料蜂窝结构修理方法复合材料蜂窝结构在受到偶然、环境、疲劳等损伤时易发生面板穿孔和面芯脱胶等损伤,导致结构“工字梁”式承载能力急剧降低。对应单侧损伤和穿透损伤的蜂窝结构需分别采用不同的方式进行挖补修理,如图 1和图 2所示。

|

| 图 1 单面损伤挖补修理 |

|

| 图 2 穿透损伤双面挖补修理 |

蜂窝结构挖补修理模型主要由复合材料面板和修理补片、蜂窝芯子和替换芯子、粘接胶层等部分组成。其中复合材料面板部分采用与普通层合板相同的胶接挖补修理,修理补片采用与面板相同的铺层顺序,补片半径从内向外逐层增加,铺层厚度与层间半径差的比值定义为挖补角,并适当增加额外层以提高修理效果;蜂窝芯子受损部分在切除后粘接替换芯子并以胶体进行部分或完全灌封。

1.2 蜂窝芯子等效模型复合材料蜂窝结构中蜂窝芯子较为复杂,一般蜂窝多为六角形结构。关于如何建立蜂窝芯子模型,国内外有不同的看法,常用的等效模型建模方法有Reissner理论、Hoff等刚度理论、三明治夹芯板理论等。本文采用三明治夹芯板理论进行蜂窝芯子等效建模,得出蜂窝芯子等效弹性参数如表 1所示。

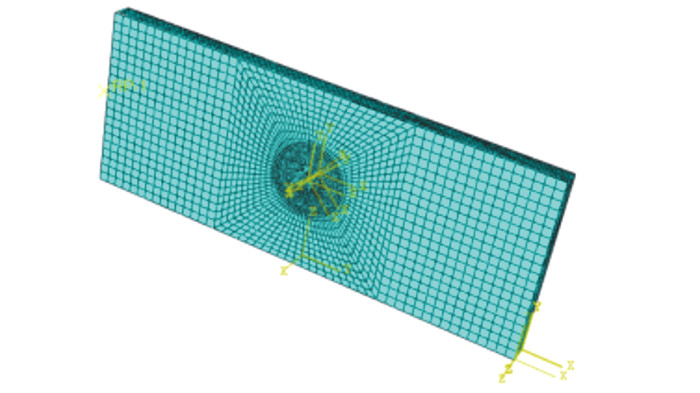

以380 mm×150 mm的平板复合材料蜂窝结构为例, 采用双面挖补修理方案进行蜂窝结构无损件、损伤件和修理件有限元建模分析。上下复合材料层合板各厚1mm, 铺层顺序为[+45/0/-45/90]s; 蜂窝芯子厚8 mm。

在ABAQUS中分别建立上下面板、修理补片和蜂窝芯子的三维实体模型。其中, 上、下复合材料层合板采用C3D8R单元建模, 沿其厚度方向划分4个单元, 即每个单元包含2层纤维铺层, 厚度方向的尺寸为0.25 mm; 修理补片采用与面板相同的建模方法, 补片的附加层也采用C3D8R单元建模; 蜂窝芯子采用三明治等效理论处理为各项异性三维实体结构, 采用C3D8单元建模; 上下面板、修理补片和芯子之间的胶粘剂采用0厚度三维粘聚力单元COH3D8建模。加载表 1和表 2中的材料属性, 建立蜂窝结构无损件和修理件有限元模型, 如图 3所示。蜂窝结构损伤件通过USDFLD子程序实现复材面板和蜂窝芯子的渐进损伤和刚度退化。

| E11/GPa | E22/GPa | E33/GPa | G12/GPa | G13/GPa | G23/GPa | ν | ρ/(kg·m-3) |

| 128 | 8.46 | 8.46 | 3.89 | 3.89 | 3.89 | 0.322 | 1 560 |

| XT/MPa | XC/MPa | YT/MPa | YC/MPa | ZT/MPa | ZC/MPa | S12/MPa | S13=S23/MPa |

| 2 372 | 1 234 | 50 | 178 | 50 | 178 | 107 | 80.7 |

|

| 图 3 蜂窝结构挖补修理件有限元模型 |

| E/GPa | G/GPa | ν | tn0/MPa | ts0=tt0/MPa | Gnc/(N·mm-1) | Gsc=Gtc/(N·mm-1) |

| 3.1 | 1.25 | 0.3 | 37.4 | 46.1 | 0.9 | 1.8 |

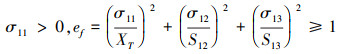

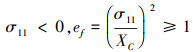

复合材料结构存在多种损伤模式时大多采用Puck准则、LaRC04准则或Hashin准则判断结构失效。相较于Puck准则和LaRC04准则, Hashin准则的参数比较简单, 在各种损伤情况下与实验结果更为接近。本文选取基于应力的三维Hashin准则作为复合材料层合板失效准则[7], 其公式如下:

1) 纤维拉伸失效

|

(1) |

2) 纤维压缩失效

|

(2) |

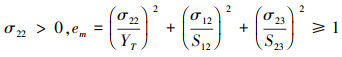

3) 基体拉伸断裂

|

(3) |

4) 基体压缩断裂

|

(4) |

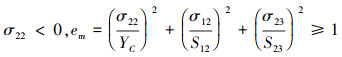

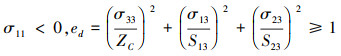

5) 拉伸分层

|

(5) |

6) 压缩分层

|

(6) |

式中:ef, em, ed分别为纤维损伤系数、基体损伤系数和分层损伤系数, 当其值大于1时, 表明对应的方向上出现了损伤; σij(i, j=1, 2, 3)为复合材料各个方向上的正应力和剪应力; XK, YK, ZK, Sij(i, j=1, 2, 3), 为各个方向的极限强度, 拉伸时K取T, 压缩时K取C。

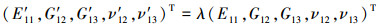

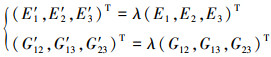

当复合材料层合板发生损伤时, 取其刚度退化系数λ为0.001, 则材料各项参数分别按下述损伤进行退化[16]。

1) 纤维损伤时

|

(7) |

2) 基体损伤时

|

(8) |

3) 分层损伤时

|

(9) |

退化过程由ef, em, ed三者决定。当ef, em, ed均为0时, 表示材料还没有损伤; 当三者中任意一个达到1时, 代表出现对应模式失效, 则进行相应材料属性的退化。

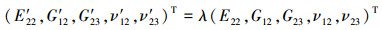

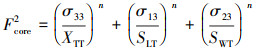

2.2 蜂窝芯子失效准则蜂窝芯子与上、下层合板通过胶层粘结为整体蜂窝夹芯结构, 同时承受压缩、弯矩和剪切载荷, 损伤模式相互耦合。蜂窝结构任意方向的损伤都会导致其他方向上材料性能的下降。

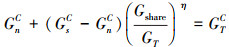

在蜂窝芯子等效模型中, 蜂窝结构承受压缩和剪切载荷时的损伤可以看作一类, 在压剪耦合受力情况下的失效准则为

|

(10) |

式中:σ33为厚度T方向的正应力; σ13为SL方向上的剪切应力; σ23为WT方向上的剪切应力; XTT为蜂窝芯子在厚度方向上的压缩强度; SLT为LT方向上的剪切强度; SWT为WT方向上的剪切强度。指数n一般取值为1.5或2, 此处取2。

使用(10)式作为蜂窝芯子等效模型的损伤判据, 其中材料强度XTT, SLT, SWT可以通过压缩和剪切试验获得。当蜂窝芯子受到压缩-剪切复合载荷作用时, 若Fcore≥1, 即判断蜂窝芯子出现损伤, 此时材料弹性常数等性能需做退化处理。

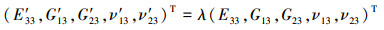

当蜂窝芯子达到失效时, 取刚度退化系数λ为0.01, 则蜂窝芯子各项参数分别按下式进行退化。

|

(11) |

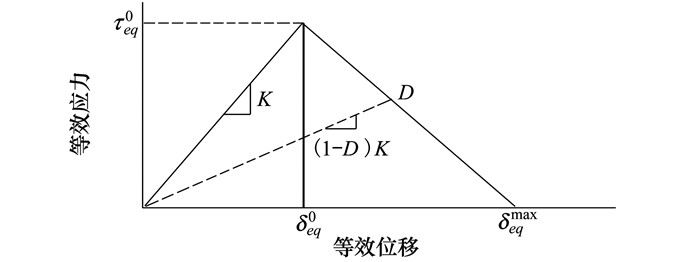

目前胶粘剂破坏主要分为以应力或应变为基准的失效准则, 以二次名义、最大名义进行分类区分。

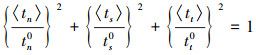

胶粘剂在受单一的Ⅰ型、Ⅱ型和Ⅲ型载荷作用下失效的临界强度分别为tn, ts和tt。但是, 实际情况下胶粘剂不会只受到一种类型的载荷。2种或3种载荷混合作用下, 结构损伤时的临界强度会低于一种载荷作用下的强度。因此, 本文以二次名义应力准则为胶粘剂失效准则, 其公式为

|

(12) |

式中:ti0 (i=n, s, t)为界面强度参数; 〈t〉表示如下:

|

(13) |

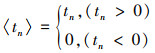

针对胶粘剂损伤演化形式, 主要有Power准则、B-K准则和二次能量释放率准则, 本文经过比较分析后采用基于能量的B-K准则, 其表述式为

|

(14) |

式中:GnC, GsC, GtC为胶粘剂临界应变能释放率; Gshare=Gs+Gt, GT=Gn+Gshare, η为材料参数, 一般取2。

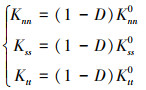

胶粘剂在满足上式条件时即认为失效, 胶粘剂损伤开始进行扩展。在胶粘剂的刚度退化模型中引入损伤变量D来进行退化处理, 其刚度折减式为

|

(15) |

|

(16) |

式中:Kii(i=n, s, t)表示3个方向上的刚度参数; δ0, δmax为胶粘剂位移参数。

由图 4所示的胶粘剂本构模型可知, δ0, δmax可以由材料自身参数得到, 再以此计算得到损伤变量D。D随位移δ的不断变化得到不同的值, 据此对胶粘剂的刚度参数做相应的退化折减。

|

| 图 4 胶粘剂双线本构模型 |

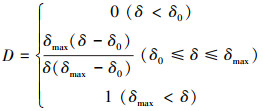

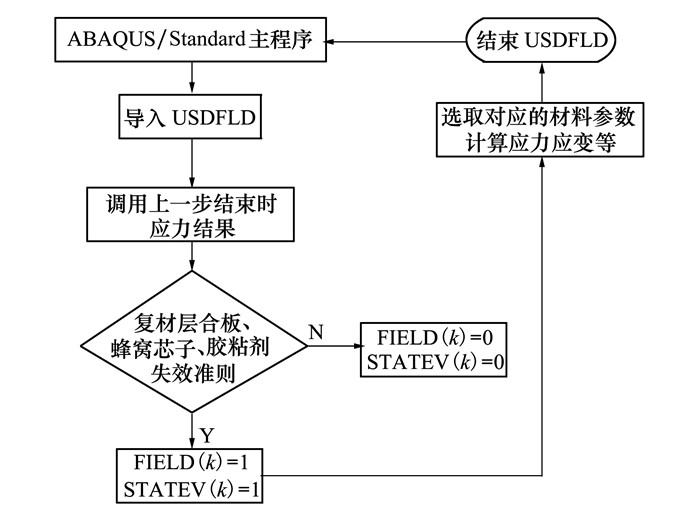

目前, ABAQUS自带的复合材料失效准则只包含二维Hashin失效准则。为了在本文建立的蜂窝结构三维模型中引入三维失效准则, 通过用户定义场变量程序USDFLD进行二次开发, 完成材料刚度参数变化及其在计算中的调用, 以实现刚度退化的目的。

本文通过Fortran语言编写了USDFLD子程序, 引入复材层合板、蜂窝芯子、胶粘剂的失效准则, 以实现复合材料蜂窝结构的本构关系。具体程序流程如图 5所示:程序从ABAQUS主程序中调取静力分析结果, 用于蜂窝结构中3种物质失效准则的判断, 若满足条件则材料出现损伤, 材料刚度进行折减。随着蜂窝结构损伤程度加剧, 材料刚度进一步折减, 直至达到结构完全破坏为止。

|

| 图 5 蜂窝结构等效模型USDFLD程序流程图 |

基于USDFLD子程序将ABAQUS中所需材料属性定义为表格模式。场变量FIELD(k)=0(k=1, 2, 3分别对应复材层合板、蜂窝芯子和胶粘剂)时, STATEV(k)=0, 表明材料没有损伤, 对应选择3种材料无损伤时的属性值; 场变量FIELD(k)=1时, STATEV=1, 根据k值确定相应材料出现损伤, 根据其刚度折减系数确定相应的退化刚度。以新的材料属性重新赋值后再次进行蜂窝结构静力分析。

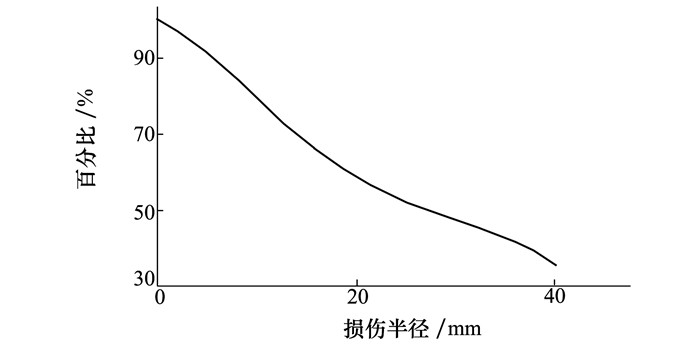

4 算例分析以剩余强度比表征结构损伤件与无损件的极限载荷比值, 则蜂窝结构穿孔损伤件的极限载荷和剩余强度比随穿孔半径变化趋势如图 6所示。从图中可知, 当穿孔半径为20 mm时, 蜂窝结构损伤件剩余强度比为58.44%, 低于结构限制载荷(通常为2/3极限载荷), 必须进行挖补修理。下面以20 mm半径穿孔损伤件挖补修理为例, 研究不同挖补参数对修理效果的影响规律。

|

| 图 6 蜂窝结构损伤件剩余强度随损伤半径变化趋势 |

挖补修理方案中的可调参数包括挖补角度、补片额外层铺层角及其厚度(表现为层数)。

首先, 保持2层额外层及其45°铺层角不变, 改变挖补角, 选择3种角度(1:10, 1:15和1:20)进行蜂窝结构20 mm穿孔损伤挖补修理强度分析, 结果如表 4所示。从中可知, 挖补角为1:10时挖补修理效果最好。随着挖补角的减小, 补片与复合材料层合板的接触面积增大, 胶层中的剪应力增大, 胶接附近结构屈曲失稳强度降低, 进而减弱修理效果。

| 影响因素 | 参数值 | 极限载荷/kN | 剩余强度比/% |

| 挖补角 | 1:10 | 111.917 | 94.14 |

| 1:15 | 107.934 | 90.79 | |

| 1:20 | 97.490 | 82.00 | |

| 额外层 铺层角 |

0° | 113.800 | 95.72 |

| 45° | 111.917 | 94.14 | |

| 90° | 98.557 | 82.90 | |

| 额外铺层层数 | 1 | 113.800 | 95.72 |

| 2 | 107.142 | 87.13 | |

| 3 | 97.899 | 82.34 |

在确定1:10的挖补角后, 保持2层额外层不变, 改变额外层铺层角, 选择3种情况(0°, 45°和90°)进行蜂窝结构挖补修理强度分析, 结果如表 4所示。从中可知, 当额外铺层角度为0°时, 修理效果最好, 主要是由于在0°方向时额外铺层承受压缩载荷能力最强, 45°方向次之, 90°方向效果最差。

最后, 保持1:10的挖补角和额外层0°铺层角不变, 改变补片额外层厚度(1,2,3层)进行挖补修理强度分析, 结果如表 4所示。从中可知, 修补件极限载荷随额外层厚度增加而下降, 主要是由于厚度增加使得补片中额外层与蜂窝面板接缝处局部强度增大并带来应力集中, 从而削弱整体强度。

5 结论1) 在ABAQUS中分别采用三明治夹芯板理论等效蜂窝芯子、采用Surface-based cohesive behavior定义0厚度胶层,结合复合材料层合板和蜂窝芯子的渐进损伤特性,分别建立了蜂窝结构无损件、穿孔损伤件和挖补修理件的渐进损伤分析三维有限元模型,模拟方式简单且有限元模型能较准确仿真得到结构极限载荷;

2) 针对蜂窝结构特点分别研究了复合材料层合板、蜂窝芯子、胶层的失效准则与退化方式,并基于三维Hashin准则和Besant准则开发了USDFLD用户子程序进行有限元模型的三维渐进损伤分析;

3) 以20 mm穿孔损伤为例进行了蜂窝结构挖补修理参数的强度恢复效果分析。发现随着挖补角度减小,因胶层内部剪应力升高而更易在搭接边缘或阶梯连接处出现损伤;补片额外层铺层方向平行外载荷时结构承载能力最强;随着额外层厚度增加,结构更易因提前失稳而降低其极限载荷。

4) 针对本文蜂窝结构穿孔损伤挖补修理时,建议补片选取1层0°铺层的额外层,挖补斜率1:10,此时修理件强度恢复效果最佳,达到无损件的95.72%。

| [1] |

刘岩松, 张子健, 宋晓晨, 等. 复合材料结构修理技术探究[J]. 航空维修与工程, 2018, 11: 76-80.

LIU Yansong, ZHANG Zijian, SONG Xiaochen, et al. Research on Repair Technology of Composite Material Structure[J]. Aviation Maintenance & Engineering, 2018, 11: 76-80. (in Chinese) |

| [2] | AHN S H, SPRINGER G S. Repair of Composite Laminates[R]. DOT/FAA/AR-00/46, 2000 http://www.tc.faa.gov/its/worldpac/techrpt/ar00-46.pdf |

| [3] | LEI H, YAO K, WEN W, et al. Experimental and Numerical Investigation on the Crushing Behavior of Sandwich Composite under Edgewise Compression Loading[J]. Composites Part B:Engineering, 2016, 94: 34-43. DOI:10.1016/j.compositesb.2016.03.049 |

| [4] | WANG Z, LI Z, ZHOU W, et al. On the Influence of Structural Defects for Honeycomb Structure[J]. Composites Part B:Engineering, 2018, 142: 183-192. DOI:10.1016/j.compositesb.2018.01.015 |

| [5] |

王凯伦, 黎增山, 郭俊, 等. 薄蜂窝复合材料夹芯结构侧压性能研究[J]. 科学技术与工程, 2014, 14(34): 111-116.

WANG Kailun, LI Zengshan, GUO Jun, et al. Study of Thin-Core Honeycomb Sandwich Composite Structures' Behavior under Edgewise Compression[J]. Science Technology and Engineering, 2014, 14(34): 111-116. (in Chinese) |

| [6] |

王轩, 曹阳丽, 邓云飞, 等. 平纹编织面板蜂窝夹芯结构侧压性能研究[J]. 玻璃钢/复合材料, 2018(8): 5-11.

WANG Xuan, CAO Yangli, DENG Yunfei, et al. Edgewise Compression Properties for Honeycomb Sandwich Structure with Plain Woven Faceplate[J]. Fiber Reinforced Plastics/Composites, 2018(8): 5-11. (in Chinese) |

| [7] | AVERY J L, SANKAR B V. Compressive Failure of Sandwich Beams with Debonded Face-Sheets[J]. Journal of Composite Materials, 2000, 34(14): 1176-1199. DOI:10.1177/002199830003401402 |

| [8] | HANSEN I. Compression Behavior of FRP Sandwich Specimen with Interface Debonded[J]. Journal of Composite Materials, 1998, 32(4): 335-360. DOI:10.1177/002199839803200402 |

| [9] | TZETZIS D, HOGG P J, JOGIA M. The Compression Performance and the Associate Global Buckling Behavior of a Vacuum-Infused Repaired Composite Component Monitored by the Shadow Moire Technique[J]. Experimental Technics, 2008, 32(2): 39-46. DOI:10.1111/j.1747-1567.2007.00221.x |

| [10] | TOMBLIN J S, SALAH L, WELCH J M, el al. Bonded Repaired of Aircraft Composite Sandwich Structures[R]. DOT/FAA/AR-03/74, 2004 |

| [11] | CAMPILHO R D S G, DE MOURA M F S F, RAMANTANI D A, et al. Buckling Strength of Adhesively-Bonded Single and Double-Strap Repairs on Carbon-Epoxy Structures[J]. Composites Science and Technology, 2010, 70: 371-379. DOI:10.1016/j.compscitech.2009.11.010 |

| [12] | RAMANTANI D A, CAMPILHO R D S G. Stress and Failure Analysis of Repaired Sandwich Composite Beams Using a Cohesive Damage Model[J]. Journal of Sandwich Structures & Materials, 2010, 12: 369-390. |

| [13] |

贾宝惠, 窦晨, 李顶河, 等. 复合材料蜂窝夹芯板斜接式挖补修理的稳定性分析研究[J]. 机械科学与技术, 2012, 31(4): 588-591.

JIA Baohui, DOU Chen, LI Dinghe, et al. Study on the Buckling of Composite Honeycomb Plate with Scarf Repairs[J]. Mechanical Science and Technology for Aerospace Engineering, 2012, 31(4): 588-591. (in Chinese) |

| [14] |

郭彦江, 黄俊, 蒙志君, 等. 复合材料层合板贴补修理稳定性研究[J]. 玻璃钢/复合材料, 2013(2): 13-16.

GUO Yanjiang, HUANG Jun, MENG Zhijun, et al. Study on the Stability of the Composite Laminates with One-Side Bonded Repair[J]. Fiber Reinforced Plastics/Composites, 2013(2): 13-16. (in Chinese) |

| [15] |

关志东, 刘遂, 郭霞, 等. 含半穿透损伤层合板挖补修理后的拉伸性能[J]. 复合材料学报, 2013, 30(2): 144-151.

GUAN Zhidong, LIU Sui, GUO Xia, et al. Tensile Behavior of Scarfing Repaired Laminates with Half-Depth Damage[J]. Acta Materiae Compositae Sinica, 2013, 30(2): 144-151. (in Chinese) |

| [16] |

华洲.复合材料蜂窝夹芯板结构损伤及其修理后仿真分析[D].哈尔滨: 哈尔滨工业大学, 2017 HUA Zhou. Numerical Analysis on Damage and Repair of Honeycomb Sandwich Composite Panels[D]. Harbin: Harbin Institute of Technology, 2017(in Chinese) |

2. School of Aeronautics, Northwestern Polytechnical University, Xi'an 710072, China;

3. Damage Detection and Structural Maintenance Technology Lab, Aircraft Strength Research Institute of China, Xi'an 710065, China;

4. Institute of Navigation Technology, Shanghai Engineering Center for Microsatellites, Shanghai 201203, China