近年来, 激光增材制造(3D打印)技术在众多领域(航空航天、生物医学、汽车等)掀起了一场制造业变革的新浪潮。该技术是利用高能量密度的激光束熔化同步送进的合金粉末, 形成熔池后快速凝固, 经过逐点、逐道、逐层堆积来实现金属构件的近终成形。加之增材制造技术拥有快速研发、减轻结构重量、易于实现复杂结构成形和高性能试件修复等优势, 在航空航天领域有着广阔的发展前景[1]。

在高性能金属增材制造方面, 西北工业大学凝固技术国家重点实验室开展了以下方面的研究:成形工艺参数和热处理规范对微观组织及性能的影响; 组织形成特征和演化机理; 成形过程中气孔及熔合不良等缺陷及残余应力的产生原因、影响因素与控制; 结构件的激光成形修复等, 此外, 在典型合金室温性能方面也有较为深入的研究[2-6]。北京航空航天大学利用该技术制备了钛合金飞机结构件、主承力构件和超高强度钢结构件[7]。

激光增材制造过程具有高温度梯度和高冷却速率的特点, 成形件的显微组织在晶粒尺度、形态和相分布上与传统制造的合金有较大的不同。尽管研究者普遍认为垂直于沉积层和平行于沉积层的拉伸强度和破坏应变有显著差异, 然而由于缺乏拉伸过程中不同阶段微观组织的演变图像, 其变形破坏机理还不是很明确。利用扫描电镜原位观察材料拉伸变形断裂过程是分析变形断裂机理的一种有效研究手段[8]。本文通过控制扫描电镜附带的原位加载台的位移来实现对增材制造TC4钛合金拉伸过程不同阶段的实时SEM显微组织图像拍摄, 研究拉伸过程中滑移带的形成和演化及裂纹萌生、扩展直至断裂的机理。

1 实验 1.1 试样制备实验采用的成形系统由二氧化碳激光器、数控工作台、高精度可调送粉器和惰性气体保护箱等组成。实验过程TC4合金粉末由送粉器的高精度侧向喷嘴送进激光熔池, 为了防止成形过程中合金的氧化, 实验件在高纯惰性气体保护下进行制备。

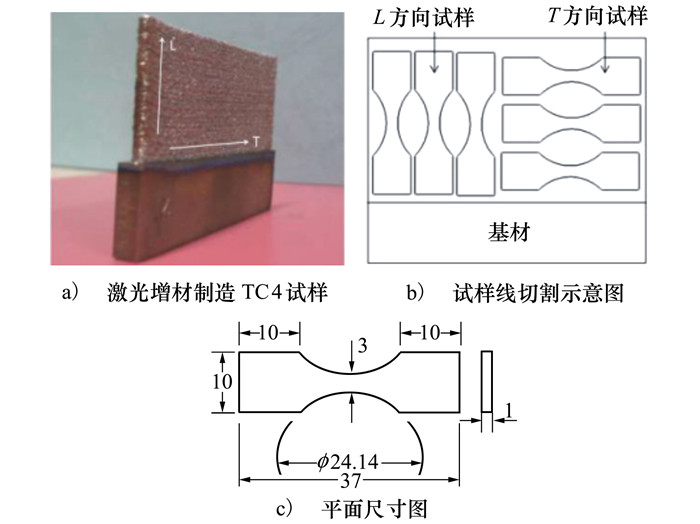

实验材料主要有纯钛基板和TC4球形粉, 粉末粒度范围为-100~+150目, 化学成分如表 1所示。实验之前将粉末进行烘干处理(120℃左右, 低于-0.1 Pa)的真空条件下。采用的工艺参数范围如表 2所示, 制备出激光成形沉积态试样如图 1a)所示。为了对比沿着晶粒生长方向(L)和垂直于晶粒生长方向(T)拉伸时试样的微观变形特征, 按照图 1b)所示将试样切割成L和T类试样, 图 1c)为加工尺寸图。用金相试样处理方法对观察面进行打磨、抛光后, 用Kroll试剂腐蚀。

| 激光 功率/ W |

扫描 速度/ (mm·s-1) |

送粉 速率/ (g·min-1) |

光斑 直径/ mm |

搭接 率/% |

Z轴 增量/ mm |

| 2 000~ 2 700 |

2~10 | 3~10 | 3 | 30~50 | 0.3~ 0.5 |

|

| 图 1 原位拉伸试样制备及加工图 |

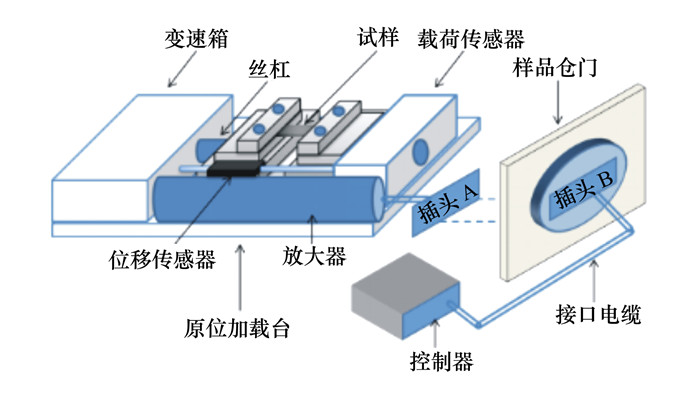

采用德国蔡司公司的Supra55型场发射扫描电镜进行原位拉伸实验, 原位加载台示意图如图 2所示。腐蚀好的试样经干燥处理后装夹在原位加载台上, 放入扫描电镜的样品仓中, 通过控制加载位移实现拉伸过程不同阶段的实时SEM组织图像拍摄。同时根据原位加载控制软件Microtest记录的拉伸数据得到工程应力应变曲线。

|

| 图 2 扫描电镜原位加载台示意图 |

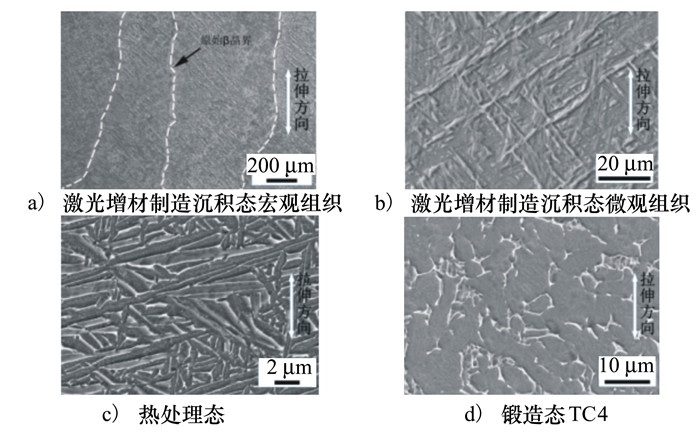

激光增材制造过程中, 高能量密度的激光束快速加热同步输送的金属粉末形成熔池, 凝固的组织在逐层熔覆沉积的热循环作用下, 外延生长的初生β柱状晶(见图 3a))在随后的循环加热和冷却过程中转变成了α+β相。试样最终微观组织是由针状α+β相组成(见图 3b))。为了对比不同组织的变形机理, 对激光沉积态试样进行了固溶时效处理, 热处理后部分针状α相的宽度增加变成了条状(见图 3c))。图 3d)所示为TC4锻件组织, 主要由粗化的等轴α及少量板条α+β组成。

|

| 图 3 增材制造及锻造态TC4显微组织 |

图 4a)是L方向试样的拉伸工程应力应变曲线。采用SEM观察了不同变形阶段(如图中序号所标)的显微组织演化。拉伸过程载荷每增加200 N暂停加载来进行SEM微观组织观察与图像采集。

|

| 图 4 L方向原位拉伸过程显微组织演化 |

在强化、颈缩和断裂后分别拍摄SEM显微组织照片, 对应的应力水平如图 4a)所示, 曲线上所标的1~4分别表示拉伸过程中载荷暂停位置, 图 4b)至4f)对应当加载到此应力水平时的SEM组织照片。曲线第一阶段, 在最大应力点出现之前, 微观组织并没有发生明显的变化。第二阶段, 应力水平上升, 当应变达到0.03时, 流动应力为780 MPa时, 试样微观组织中针状α组织与β相界面处出现了少量细小的微裂纹, 经测量, 微裂纹产生的角度与拉伸方向夹角平均呈48.07°(如图 4b)中箭头所示)。随着应力水平的增长, 材料呈现了应变强化现象。当应变为0.052时, 流动应力为820 MPa, 观察微观组织发现针状α与β相界面处的微裂纹数量和密度均有明显增加。随后该裂纹进一步深化和扩展, 同时, 方向一致且距离较近的小裂纹连接起来, 形成长且深的裂纹(如图 4d)所示)。

这一过程发生在最大应力点926 MPa出现后的颈缩阶段。颈缩后强度下降, 裂纹的产生和扩展速度非常快, 表面起伏错动, 裂纹扭曲并沿着裂纹边缘错开(图 4e)所示), 此时应变达到0.12, 试样迅速断裂, 图 4f)中小图给了断裂路径的宏观形貌。微裂纹的萌生和扩展除受应力主导外, 优先选择α和β两相界面交界处。这是由于α与β相界面是半共格相界, 在塑性上存在差异, 因而微裂纹首先萌生在针状α与β相界处, 应变的增加促使更多的微裂纹在相界面处萌生。且其开裂方向与剪力最大的方向一致, 因此可以推断α与β相界面容易在剪力作用下出现开裂。

拉伸过程中原始β晶界上并没有出现明显的变化(图 4f)所示), 原因在于晶粒的生长方向和加载方向平行。且两个晶粒中的开裂程度明显不同, 这可能和晶粒的晶体学取向不同有关。

2.3 T方向拉伸原位观察图 5a)是T方向的拉伸工程应力应变曲线, 分别观察了图中3个阶段(图中序号所标)的微观组织演化, 如图 5b)~5d)所示。第一阶段弹性变形, 微观组织没有变化。第二阶段, 应变为0.028, 流动应力810 MPa时, 可以看到显微组织中部分与拉伸方向呈45°的α板条束被拉长(如图 5b)所示)。当流动应力达到920 MPa时, 晶界上出现了极少量的微孔洞(图 5c))。第三阶段, 当应变到0.091时, 试样迅速断裂, 主裂纹的产生和扩展时间很短。在主裂纹附近, 可以明显观测到与拉伸方向呈45°的相界开裂, 这和L方向的结果类似, 但是开裂没有L方向密集。这是因为T方向试样的晶界多垂直于拉伸方向, 塑性不如L方向的强, 材料在断裂前没有经过足够的变形。此外, 从图 5d)的小图可以看出断裂路径较为平直, 这和T方向拉伸塑性较差的结果相吻合。

|

| 图 5 T方向原位拉伸过程显微组织演化 |

断裂后, 观察远离断口的区域发现, 垂直于拉伸方向的α板条和β相界面被拉宽, 而在另一个晶粒中, 当针状α较长时, 两相界面处易受剪应力的作用下形成微裂纹(图 5d)中箭头所示), 和L方向类似, 沿拉伸方向45°的相界起伏、开裂错动占主导, 且不同晶粒程度不同。与L方向不同的是, 垂直于晶粒的生长方向加载, 晶界和相界面在加载过程中均容易破坏, 因此, T方向试样的塑性明显降低, 相对于L方向, T方向的延伸率减少了30%。

2.4 热处理后拉伸原位观察激光增材制造TC4合金经热处理后, 试样的原位拉伸变形过程微观组织如图 6所示, 热处理制度:920℃保温2 h, 气淬, 520℃保温4 h。

|

| 图 6 增材制造TC4热处理态的拉伸过程微观组织照片 |

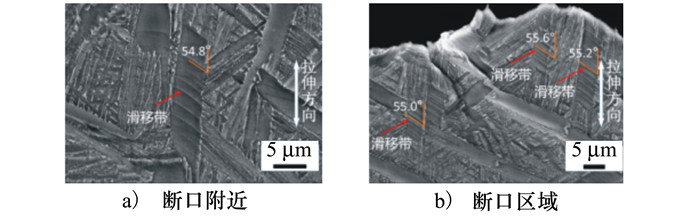

经过固溶时效热处理后的显微组织是由粗化条状α, 网篮α和转变β相组成的混合组织。在原位拉伸过程中, 宽度增加的条状α相内出现了系列平行滑移带, 经测量与拉伸方向平均呈55.13°夹角。且主要出现在与拉伸方向平行的条状α相内, 网篮α和β相内并没有明显的滑移出现。热处理后由于α板条宽度增加, 部分处在有利于滑移位向上的板条内则首先形成滑移带。

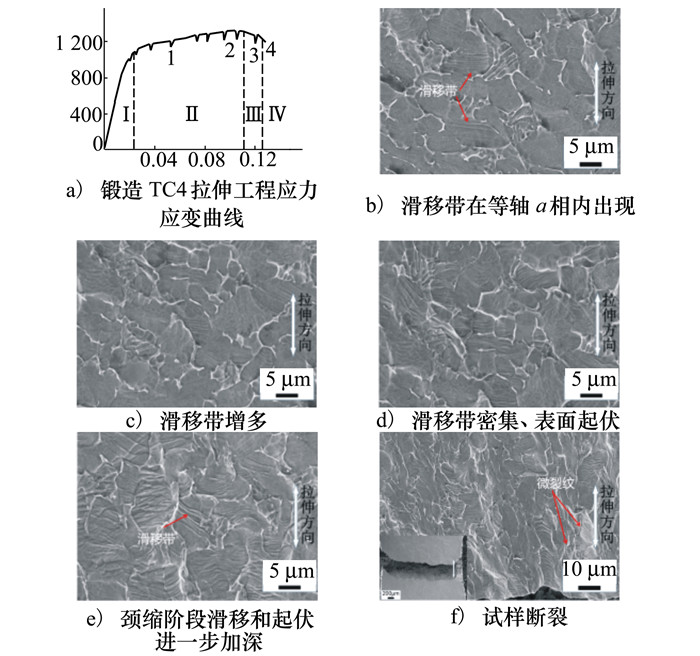

2.5 锻造钛合金拉伸原位观察图 7所示为锻造TC4合金的原位拉伸曲线及显微组织照片。与增材制造合金显微组织不同的是, 锻造态中等轴状α相所占比例较高。

|

| 图 7 锻造态原位拉伸过程显微组织演化 |

第一阶段, 当应变达到到0.053时, 流动应力为1 200 MPa时, 部分等轴α相内开始出现滑移带(如图 7b)所示), 滑移带大部分垂直于拉伸方向。由于α相呈等轴状且较为粗大, 滑移系容易开动, 当晶粒处于有利位向时, 拉伸过程中滑移首先这些晶粒内出现。第二阶段, 随着变形量的增大, 滑移带开始变得深而且密集, 并在更多的α相内出现, 如图 7c)所示。除了垂直于拉伸方向的滑移, 和拉伸方向呈45°夹角的方向上也出现了滑移(见图 7d))。滑移线多在α+β相界上停止, 由此可以推断相界是阻碍滑移的主要因素, 滑移大多只在等轴α相内产生。第三阶段, 随着载荷的继续增加, 应力最大的区域开始出现颈缩, 并且试样表面开始出现明显起伏, 如图 7e)所示, α相内的滑移非常严重, 此时应变达到了0.12。第四阶段, 当应变超过0.12, 试样断裂, 如图 7f)所示。此时滑移线进一步变得密集, α和β相界也出现了一定程度的起伏和开裂, 并且在α相内由于滑移产生了微裂纹, 如图 7f)所示。锻造态试样拉伸过程中滑移起到了主导作用, 同时大量等轴α相内出现的滑移带起到了变形协调和均匀化作用, 表明材料在断裂前经历了较大的塑性变形, 因而材料也表现出较好的塑性。

3 结论激光增材制造TC4钛合金L方向试样在拉伸过程中主要是α和β相界在与拉伸方向呈45°夹角的方向上受剪力作用产生微裂纹; 随着应力的增加, 开裂程度和范围增大, 表面出现起伏, 之后出现微孔洞直至断裂。T方向试样α和β相界上的开裂程度和范围并没有L方向的大, 但由于拉伸方向垂直于晶粒生长方向, 因此在载荷作用下, 晶界上先出现微孔洞, 之后垂直于拉伸方向的α相被拉宽, 试样迅速断裂。热处理后, 滑移主要产生在与拉伸方向平行的粗化条状α相内。与增材制造钛合金不同, 锻造钛合金由于等轴α相所占比例较高, 变形过程中出现的大量滑移带可以协调变形, 提高了塑性。

| [1] |

黄卫东. 材料3D打印技术的研究进展[J]. 新型工业化, 2016, 6(3): 53-70.

HUANG Weidong. Research Progress of Materials 3D Printing Technology[J]. The Journal of New Industrialization, 2016, 6(3): 53-70. (in Chinese) |

| [2] | XUE Aitang, LIN Xin, HUANG Weidong, et al. Influence of Trace Boron Addition on Microstructure, Tensile Properties and Their Anisotropy of Ti6Al4V Fabricated by Laser Directed Energy Deposition[J]. Materials and Design, 2019, 181: 107943. DOI:10.1016/j.matdes.2019.107943 |

| [3] | WANG Jian, LIN Xin, HUANG Weidong, et al. Effects of Subtransus Heat Treatments on Microstructure Features and Mechanical Properties of Wire and Arc Additive Manufactured Ti-6Al-4V Alloy[J]. Materials Science & Engineering A, 2020, 776: 139020. |

| [4] | LI Jiaqiang, LIN Xin, HUANG Weidong, et al. Effffect of Stress-Relief Annealing on Anodic Dissolution Behaviour of Additive Manufactured Ti-6Al-4V via Laser Solid Forming[J]. Corrosion Science, 2019, 153: 314-326. DOI:10.1016/j.corsci.2019.04.002 |

| [5] | JING Chen, RUI Zhang, HUANG Weidong, et al. Relationship Among Microstructure, Defects and Performance of Ti60 Titanium Alloy Fabricated by Laser Solid Forming[J]. Rare Metal Materials and Engineering, 2014, 43(3): 0548-0552. |

| [6] | WANG Jian, LIN Xin, HUANG Weidong, et al. Effects of Subtransus Heat Treatments on Microstructure Features and Mechanical Properties of Wire and Arc Additive Manufactured Ti-6Al-4V Alloy[J]. Materials Science & Engineering A, 2020, 776: 139020. |

| [7] | LIANG Yaojian, LIU Dong, WANG Huaming. Microstructure and Mechanical Behavior of Commercial Purity Ti/Ti-6Al-2Zr-1Mo-1V Structurally Graded Material Fabricated by Laser Additive Manufacturing[J]. Scripta Materialia, 2014, 74: 80-83. DOI:10.1016/j.scriptamat.2013.11.002 |

| [8] | CHEN Zhongwei, HAO Xiaolei, WANG Yu, et al. In-Situ Observation of Tensile Fracture in A357 Casting Alloys[J]. J Mater Science Technology, 2014, 30(2): 139-145. DOI:10.1016/j.jmst.2013.04.014 |