随着我国航天事业日益发展,运载火箭的发射次数不断增加。但是,由于火箭一子级分离体的落区不可控,给安全保障带来极大的困难。近年来,我国已经在长征二号丙火箭上实现了栅格舵控制,控制火箭落点在1公里范围内。然而在近地区域且速度小于1马赫数时,栅格舵控制效果微乎其微,很难进一步提高精度。因此,研究人员提出采用翼伞作为低空低速段的控制装置。

目前,国内外对翼伞动力学模型本身的研究相对成熟,但翼伞气动力计算是一个难点。飞行试验耗资巨大,因此一般采用风洞试验[1-4]及数值计算[5-8]获取翼伞气动特性。1971年NASA兰里研究中心对翼伞进行风洞试验[1],为翼伞气动数值结果验证提供大量数据;Bergeron等[2]在DFAN亚音速风洞中,对比刚性机翼不同前缘及后缘的气动系数,为翼伞构型设计提供研究基础;邬婉楠等[5]综合考虑前缘切口及后缘下偏的影响,计算了不同切口翼伞的气动系数; 陶金等[8]采用辨识法获得翼伞不同下偏时气动参数函数,建立模型。但以上研究人员均未考虑翼伞充气变形导致的参数变化。对此,Fogell、Peralta、张思宇等[9-11]基于LS-DYNA采用显式积分算法进行翼伞变形研究,为翼伞变形提供了思路;张春等[12]基于ANSYS平台实现翼伞弱耦合变形,但缺乏进一步的参数获取。

基于以上研究工作,本文综合考虑充气变形及后缘下偏对气动系数的影响。假定翼伞有初始形状,基于ANSYS平台通过流固耦合法对稳态翼伞进行充气变形,获取各个情况下的气动系数,最后基于SIMULINK平台建立翼伞回收系统模型。

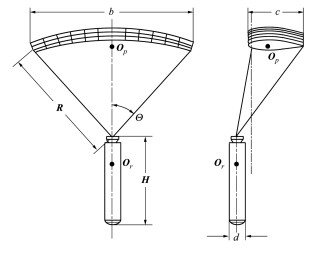

1 翼伞回收系统模型 1.1 气动模型根据需求,设计的翼伞回收系统的初始形状及相对位置如图 1所示。

|

| 图 1 翼伞回收系统初始模型 |

图中, 翼伞剖面采用Clark-Y的开口翼型, c为气动弦长, b为展长, R为伞绳长度, γ为展向弯曲弧度, 有12个气室组成, 每个气室相隔的肋片上开有气孔保证压力平衡; 火箭箭身长度为H, 火箭的直径为d。具体参数取值如表 1所示, mp表示翼伞真实质量,mr表示系统真实质量。此外, 基于欧美坐标系下, 火箭重心位置Or相对翼伞重心位置Op的距离为(0.53, 0, 10.6)T。

本文采用下拉操纵绳的方法改变翼伞气动特性。一般地, 翼伞下偏会以弦长3/4处为轴偏折, 尾部1/4处发生明显偏转[5]。设置后缘偏转的程度δ和下折角度ϕ满足关系式

|

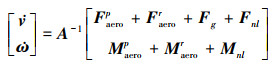

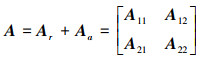

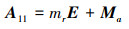

对翼伞回收系统进行建模时, 需考虑到翼伞气动力、重力、附加质量力以及火箭气动力、重力的影响。由于稳定状态下的翼伞回收系统内部相对运动较少, 可采取常规六自由度模型进行描述。

根据动量矩定理, 得到翼伞系统的动力学方程[5]如下

|

(1) |

|

(2) |

|

(3) |

|

(4) |

|

(5) |

|

(6) |

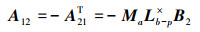

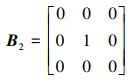

式中:v, ω代表翼伞系统的速度和角速度; A代表翼伞系统质量及附加质量相加的总质量矩阵; Ma代表附加质量的矩阵; Ir和Ia分别代表真实质量和附加质量的转动惯量; Lb-p×代表翼伞系统中心到翼伞附加质量中心的旋转矩阵; Faerop及Maerop代表翼伞部分的气动力及力矩, Faeror及Maeror代表火箭部分的气动力及力矩, Fnl及Mnl代表耦合力和力矩, Fg代表系统的总重力。其中, 翼伞部分气动力Faerop计算是决定建模的关键因素。

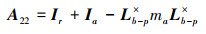

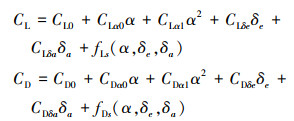

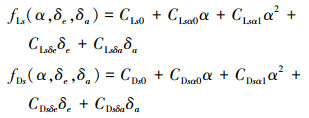

传统方法计算气动力时, 往往不考虑变形和偏转对气动系数CL, CD的影响, 限制了建模精度。因此, 本文综合考虑变形以及偏转, 将气动方程修正如下

|

(7) |

式中:δa代表单侧下偏量; δe代表双侧下偏量; fLs(α, δe, δa)和fDs(α, δe, δa)代表变形修正函数

|

(8) |

该问题转换成20个气动参数的辨识问题。此外, 由于翼伞伞衣为展向弧形翼而非平直翼, 所以伞衣气动系数呈展向椭圆分布[13], 需用微元法建立修正因子模型。首先通过CFD方法测算翼伞的修正因子, 分片从里到外对应编号1~6, 如表 2所示。

| 分片编号 | 升力系数修正因子 | 阻力系数修正因子 |

| 1 | 1.178 | 0.910 |

| 2 | 1.148 | 0.926 |

| 3 | 1.096 | 0.961 |

| 4 | 1.011 | 1.028 |

| 5 | 0.877 | 1.045 |

| 6 | 0.690 | 1.130 |

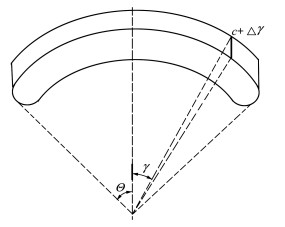

在此基础上, 将翼伞伞面微分成气动力大小均匀、方向一致的翼伞块, 如图 2所示。

|

| 图 2 微元法翼伞受力示意图 |

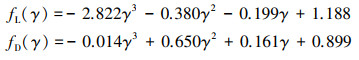

采用多项式法拟合修正因子与分片位置角度γ的函数, 得到升阻力系数修正曲线为

|

(9) |

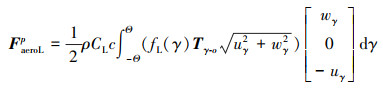

分别计算各翼面块受到的气动力, 再对分量积分得到气动合力, 如下

|

(10) |

|

(11) |

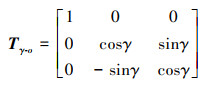

式中:Tγ-o是各翼伞块基于自身压心的体坐标系与翼伞坐标系之间的变换矩阵。

|

(12) |

综上所述, (10)、(11)式为建立系统动力学模型的翼伞气动力方程。其中, 气动系数CL、CD通过流固耦合变形和气动辨识相结合的方法得到。

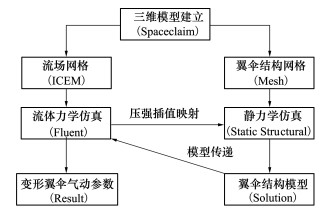

2 翼伞流固耦合变形根据飞行试验[14]可知, 翼伞在滑翔时会维持稳定形状不改变。因此, 可以采用单向流固耦合方法进行充气变形, 如图 3所示。

|

| 图 3 单向流固耦合翼伞充气变形架构 |

通过有限体积法得到初始形状翼伞在流场中的压力分布后, 采用有限元法得到翼伞的变形体, 最后再次使用有限体积法得到变形体的气动参数。

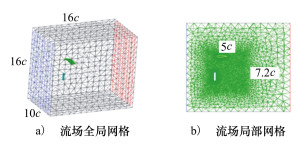

2.1 流场及结构设置翼伞回收系统由翼伞、火箭、伞绳三部分组成, 其中, 伞绳体积较小, 在流场中可以忽略, 因此只需考虑翼伞和火箭2个扰动源。流场区域尺寸为16c×10c×16c。其中, 靠近扰动源的区域采用5c×5c×7.2c的密度盒进行网格加密, 如图 4所示。流场左侧边界为速度入口, 前后上下边界为自由滑移壁面, 右侧边界为自由流动出口。流体为不可压缩空气, 来流速度设置为30 m/s。

|

| 图 4 流场计算网格 |

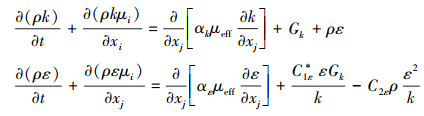

流场计算采用simple控制算法及二阶迎风的离散发, 提高计算精度。由于系统雷诺数在4.1×106以上, 可采用标准k-ε湍流模型。控制方程如下

|

(13) |

式中:k为湍流动能; ε为耗散率; Gk表示平均速度梯度造成的k衍生项; C1ε*为经验修正系数; 且有

|

固体部分的翼伞采用Shell 181单元建模, 材料选用1 mm的MIL-C-7020III纤维材料[15], 密度为533.8 kg·m-3, 弹性模量为4.308×108 Pa, 泊松比为0.14。采取曲率三角形划分法, 获得翼伞结构网格单元数约为5万, 节点数约为3万。

将伞衣作为耦合面, 伞衣表面压力差进行插值映射传递。由于流体和固体网格划分不同, 因此插值前后的结果略有不同。通过修改网格参数, 可将最终的加载误差降低到4%以内。

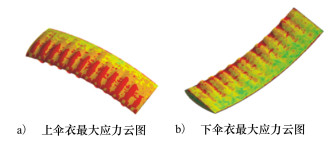

2.2 翼伞变形分析选取迎角为6°时的伞衣内外表面压力差作为映射数据, 肋片为固定装置。

图 5为翼伞受到的最大主应力云图。可见, 翼伞能维持较好的刚性, 前中部区域变形较明显, 形成“鼓包”。测得上伞衣沿z轴最大变形约0.07 m, 下伞衣沿z轴最大变形约0.05 m。可见, 上下伞衣前缘区域受力较大, 且上伞衣受到的最大主应力区域明显多于下伞衣。但由于变形时将肋片作为固定约束, 弱化了变形情况。而实际情况下肋片也会发生适度弹性变形, 导致整体变形情况更加明显。

|

| 图 5 模型受压的最大应力云图 |

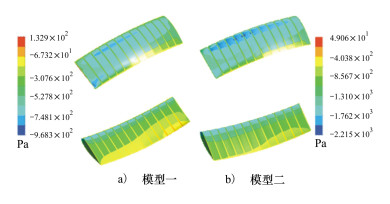

翼伞变形势必会导致翼伞升阻系数发生变化。将初始模型作为模型一, 变形模型作为模型二, 进行翼伞气动参数测量。

2.3 风洞试验对比模型一、模型二和风洞试验对比的结果如图 6所示。相较于模型一, 模型二的气动参数更接近于风洞试验测试结果。

|

| 图 6 CFD仿真和风洞试验对比 |

CFD仿真的气动系数结果无法直接用于翼伞回收系统建模, 需采用最小二乘法进行参数辨识, 估算公式如下

|

(14) |

式中:

| 各项升力系数 | 辨识结果 |

| CL0 | 0.457 9 |

| CLα0 | 0.034 4 |

| CLα1 | -0.001 1 |

| CLδe | 0.539 1 |

| CLδa | 0.328 1 |

| CLs0 | 0.092 5 |

| CLsα0 | -0.007 4 |

| CLsα1 | 0.001 1 |

| CLsδe | -0.107 5 |

| CLsδa | -0.001 6 |

| CD0 | 0.069 4 |

| CDα0 | 0.000 6 |

| CDα1 | 0.000 6 |

| CDδe | 0.172 5 |

| CDδa | 0.127 5 |

| CDs0 | 0.072 7 |

| CDsα0 | 0.007 2 |

| CDsα1 | -0.000 3 |

| CDsδe | -0.035 6 |

| CDsδa | -0.057 9 |

将辨识出的参数代入(7)~(8)式中, 获得翼伞气动系数函数, 然后建立动力学模型。

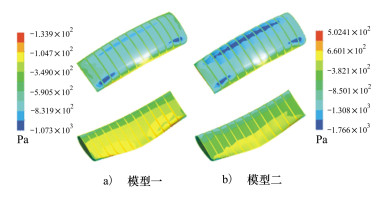

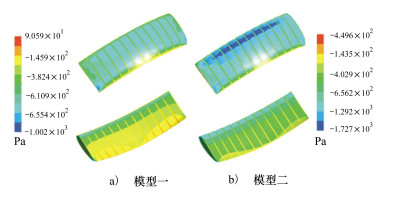

3 仿真结果分析 3.1 后缘下偏分析假定2个模型下偏时弯折的角度和位置类似, 对比它们在1/3, 2/3偏转程度下, 单侧或双侧下偏时的伞衣表面压力云图, 如图 7~10所示。

|

| 图 7 单侧下偏1/3伞衣压力分布 |

|

| 图 8 单侧下偏2/3伞衣压力分布 |

|

| 图 9 双侧下偏1/3时伞衣压力分布 |

|

| 图 10 双侧下偏2/3时伞衣压力分布 |

对比两模型压力分布, 可知由于翼伞受压突起产生的“鼓包”, 导致上翼面流动复杂化, 且在各个气室相交处产生负压极值, 前缘压力分布不均匀; 下伞衣由于变形较小, 压力分布区别较小。

单侧下偏时, 上下伞衣表面压力会发生不对称, 在下偏一端的弯折处, 上伞衣会产生负压区, 下伞衣会产生较大的正压, 伞衣的不对称性导致翼伞发生翻滚和偏航, 控制系统的横侧向运动。双侧下偏时, 上下伞衣对称且下偏端与单侧下偏时产生的现象一致, 控制系统的纵向运动。

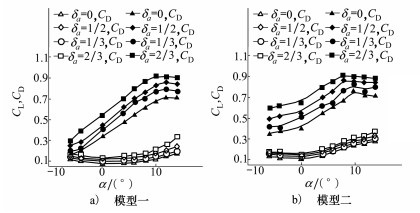

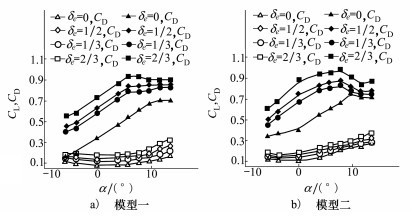

取迎角范围为-4°~14°, 进一步对比不同情况下单、双侧下偏气动参数, 如图 11、12所示。

|

| 图 11 单侧下偏气动参数对比 |

|

| 图 12 双侧下偏气动参数对比 |

由图可知, 在相同的条件下, 等量双侧下偏比单侧下偏对应的气动系数变化更明显。此外, 从变化趋势来看, 两模型的阻力系数基本随偏转增大发生规律性增长; 模型一的升力系数呈现先上升后稳定的趋势, 模型二呈现先上升后下降的趋势, 模型二的失速迎角小于模型一。

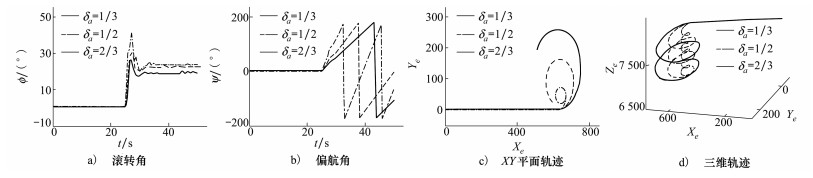

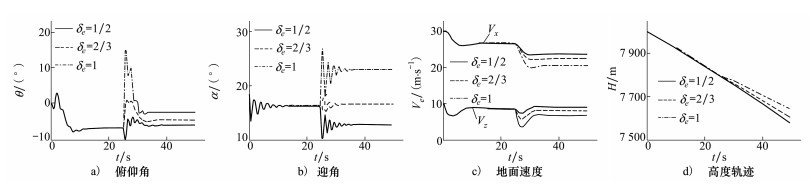

3.2 动力学仿真结果翼伞回收系统初始状态设定在高度8 000 m, 速度为30 m/s左右。采用模型二的气动参数, 在稳定滑行25 s时, 使用控制器拉动伞绳, 获得单侧下偏和双侧下偏仿真结果如图 13~14所示。除图 13d)外, 其余仿真时间为50 s。因为单侧下偏为横侧向控制输入, 双侧下偏为纵向控制输入, 所以图 13、14仅展示与当前控制相关且变化明显的状态变量。

|

| 图 13 系统单侧下偏横侧向仿真 |

|

| 图 14 系统双侧下偏纵向仿真 |

根据仿真结果, 单侧下偏时, 翼伞回收系统会进行盘旋下降运动, 随着单侧后缘下偏量增大, 伞衣左右压力不对称现象更加明显, 进而导致滚转角增大, 偏航角变化率增大, 盘旋圆周变小; 双侧下偏时, 系统会发生减速运动, 随着两侧后缘下偏量增大, 翼伞后倾的幅度随之增大, 进而导致迎角增加, 俯仰角增大, 系统速度减小, 高度下降变慢。

4 结论1) 本文先将具有初始形状的翼伞回收系统进行流固耦合分析, 得到翼伞在稳态飞行中会发生一定的变形, 且伞衣前中部的区域变形明显, 沿z轴的最大变形位移可达到18%, 获得变形模型;

2) 结合后缘下偏的影响, 将初始模型和变形模型进行压力云图及气动参数对比, 可见“鼓包”会导致翼伞上伞衣压力分布不均匀, 升阻力系数上升, 升阻比下降; 单侧后缘下偏时翼伞伞衣压力分布不对称, 导致滚转和偏航。和风洞试验对比可知, 考虑变形以及后缘下偏的模型气动参数更加准确;

3) 基于变形模型的气动参数, 建立翼伞回收系统六自由度模型, 在此基础上进行了下偏仿真, 与可信度较高的参考文献仿真结果[16]以及空投试验[14]对比, 本文仿真情况趋势与之接近。因此, 采用本文的方法, 综合考虑变形及后缘下偏可以提高建模精度, 对于今后基于模型设计控制律有重要意义。

| [1] | NICOLAIDES J D. Parafoil Wind Tunnel Tests[R]. Notre Dame Univ in Dept of Aerospace and Mechanical Engineering, 1971 |

| [2] | DOWLING M, COSTELLO M. Feasibility Study of Embedded Wind Energy Harvesting System for Parafoil-Payload Aircraft[J]. Journal of Aircraft, 2018, 55(5): 2127-2136. DOI:10.2514/1.C034832 |

| [3] | BERGERON K, SEIDEL J, MCLAUGHLIN T E. Wind Tunnel Investigations of Rigid Ram-Air Parachute Canopy Configurations[C]//23rd AIAA Aerodynamic Decelerator Systems Technology Conference, 2015 |

| [4] | UDDIN M N, MASHUD O M, WALIULLAH T, et al. Effect of Introducing Large Scale Roughness through Static Curvature Modifications on the Low Speed Flow over an Airfoil[C]//46th AIAA Aerospace Sciences Meeting and Exhibit, 2013 |

| [5] | WANNAN W, QINGLIN S, MINGWEI S, et al. Modeling and Control of Parafoil Based on Computational Fluid Dynamics[J]. Applied Mathematical Modelling, 2019(70): 378-401. |

| [6] | TAO J, LIANG W, SUN Q L, et al. Modeling and Control of a Powered Parafoil in Wind and Rain Environments[J]. IEEE Trans on Aerospace and Electronic Systems, 2017, 53(4): 1642-1659. DOI:10.1109/TAES.2017.2667838 |

| [7] | GHOREYSHI M, BERGERON K, LOFTHOUSE A J, et al. CFD Calculation of Stability and Control Derivatives for Ram-Air Parachutes[C]//AIAA Atmospheric Flight Mechanics Conference, 2016 |

| [8] | TAO J, SUN Q L, LIANG W, et al. Computational Fluid Dynamics Based Dynamic Modeling of Parafoil System[J]. Applied Mathematical Modelling, 2018(54): 136-150. |

| [9] | FOGELL N, SHERWIN S J, COTTER C J, et al. Fluid-Structure Interaction Simulation of the Inflated Shape of Ram-Air Parachutes[C]//27th AIAA Aerodynamic Decelerator Systems Conference, 2013 |

| [10] | PERALTA R, JOHARI H. Geometry of a Ram-Air Parachute Canopy in Steady Flight from Numerical Simulations[C]//23rd AIAA Aerodynamic Decelerator Systems Technology Conference, 2015 |

| [11] |

张思宇, 余莉, 刘鑫. 翼伞充气过程的流固耦合方法数值仿真[J]. 北京航空航天大学学报, 2020, 46(6): 1108-1115.

ZHANG Siyu, YU Li, LIU Xing. Numerical Simulation of Parafoil Inflation Process Based on Fluid-Structure Interaction Method[J]. Journal of Beijing University of Aeronautics and Astronautics, 2020, 46(6): 1108-1115. (in Chinese) |

| [12] |

张春, 曹义华. 基于弱耦合的翼伞充气变形数值模拟[J]. 北京航空航天大学学报, 2013, 39(5): 605-609.

ZHANG Chun, CAO Yihua. Numerical Simulation of Parafoil Aerodynamics and Structural Deformation Based on Loose Coupled Method[J]. Journal of Beijing University of Aeronautics and Astronautics, 2013, 39(5): 605-609. (in Chinese) |

| [13] | SLEGERS N, COSTELLO M. Aspects of Control for a Parafoil and Payload System[J]. Journal of Guidance, Control, and Dynamics, 2003, 26(6): 898-905. DOI:10.2514/2.6933 |

| [14] |

孙青林, 梁炜, 陶金, 等. 基于CFD与最小二乘法的翼伞动力学建模[J]. 北京理工大学学报, 2017, 37(2): 157-162.

SUN Qinglin, LIANG Wei, TAO Jin, et al. Dynamic Modeling of Parafoil Based on CFD Simulation and Least Square[J]. Trans of Beijing Institute of Technology, 2017, 37(2): 157-162. (in Chinese) |

| [15] | LONGFANG W, WEILIANG M. Analytical Study on Deformation and Structural Safety of Parafoil[J]. International Journal of Aerospace Engineering, 2018, 16: 1-7. |

| [16] | OMPRAKASH N A. Modeling and Simulation of 9-DOF Parafoil-Payload System Flight Dynamics[C]//AIAA Atmospheric Flight Mechanics Conference and Exhibit, 2006 |

| [17] |

刘媛, 闫建国, 李明君, 等. 冲压式翼伞气动性能研究[J]. 飞行力学, 2017, 35(3): 24-27.

LIU Yuan, YAN Jianguo, LI Mingjun, et al. Research on Aerodynamic Performance of Ram-Air Parafoil[J]. Flight Dynamics, 2017, 35(3): 24-27. (in Chinese) |