2. 西北工业大学 航海学院, 陕西 西安 710072;

3. 西北工业大学 无人水下运载技术重点实验室, 陕西 西安 710072

结构耐压是深海潜航器研发要解决的关键问题之一,与传统金属材料相比,纤维复合材料具有比强度大、比刚度高和可设计的特点,在解决深海潜航器结构耐压问题方面具有很好的应用前景。同时,纤维复合材料能够有效降低结构的质量/排水量,提高负载能力;吸波、无磁性和耐腐蚀性等特点对潜航器的反侦察能力和寿命周期有重要意义[1]。

对纤维复合材料圆柱壳体结构耐压性能的研究主要从数值模拟、理论研究和实验测试3个方面开展。李卓禹等[2]对静水压力作用下夹芯复合材料圆柱壳的失效模式进行研究,为夹芯复合材料圆柱壳结构优化设计提供理论值支撑。李彬综合考虑结构稳定性和材料强度,提出了适用于潜水器复合材料耐压壳结构/材料一体化的协同优化设计[3];进一步将6σ理论引入到水下航行器环肋复合材料耐压壳优化设计中,解决随机因素变化导致结构可靠性不高的问题[4]。Lee等[5]以结构失稳和材料失效为约束,对静水压力下复合材料夹层圆柱壳的设计载荷进行优化。潘光等[6]采用非线性数值模拟,对比研究金属、纤维复合材料壳体加肋圆柱壳体的屈曲行为。沈克纯等[7]建立了纤维缠绕圆柱壳体强度失效模型,研究后屈曲路径下结构承载能力变化趋势和壳体变形规律。

理论研究方面,潘光建立了纤维缠绕圆柱壳体屈曲模型,研究壳体几何参数、纤维缠绕方式对结构稳定性和屈曲模态的影响[8-9];针对不同径厚比下纤维复合材料圆柱壳体稳定性和强度破坏的不平衡问题,提出纤维复合材料圆柱壳体承压能力优化设计方法,优化后“短板效应”明显降低[10-11]。

实验研究方面,陈悦等[12-13]研究载荷作用下结构应变响应,探究深水环境下夹层复合材料耐压圆柱壳的极限承载能力和失效模式。李峰等[14]研究碳纤维复合材料圆柱壳的轴压屈曲性能及其失效模式。本文开展静水压力下碳纤维缠绕复合材料圆柱壳体结构应变响应实验研究,进行静力测试和爆破测试,重点揭示结构应变特性和裂纹扩展路径间的规律。

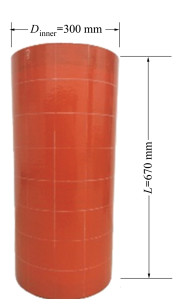

1 实验设计 1.1 实验模型碳纤维圆柱壳体缠绕方案预设为[(±θ1)5/(±θ2)5/(±θ3)5(±θ4)5],文献[8-9]中设计平台优化结果为[(±90)5/(±80)5/(±40)5(±90)5],碳纤维复合材料为T700S/环氧,由于生产工艺控制,纤维单层平均厚度为0.154 mm,为保证壳体壁厚为8 mm,实际方案[(±90)5/(±80)5/(±40)5/ (±90)5/(±80)5/(±90)]。成型后的舱体如图 1所示。

|

| 图 1 碳纤维缠绕圆柱壳体 |

实验中设计加工半球形封头和椭球形封头(如图 2所示),用于密封碳纤维复合材料圆柱壳体的两端。

|

| 图 2 封头 |

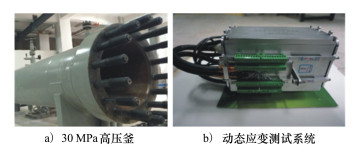

测试设备(见图 3)包括30 MPa高压釜和动态应变测试系统,采样频率0.1~200 Hz。

|

| 图 3 测试设备 |

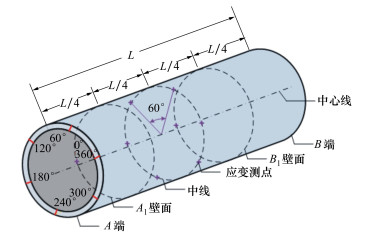

实验工况包括静力测试和爆破测试,表 1给出不同工况下每个阶段的保压值和保压时间。舱体应变测点位置标记如图 4所示。

| 工况 | 阶段一 | 阶段二 | 阶段三 | |||

| 压力/ MPa | 保压/ min | 压力/ MPa | 保压/ min | 压力/ MPa | 保压/ min | |

| 静力 | 3.1 | 5 | 5.1 | 5 | 7.1 | 15 |

| 爆破 | 3.1 | 2 | 5.1 | 2 | 爆破 | |

|

| 图 4 应变测点标记 |

在壳体L/2中线的内壁圆周上均布6个应变测点,距离舱体两端L/4的内壁圆周180°方位处分别布置1个测点。每个测点分轴向和环向方向,分别采集轴向和环向应变,其位置及方位如表 2所列。

| 环向测点编号 | 壁面位置-角度 |

| 1 | B1-180° |

| 2 | B1-180° |

| 3 | 中线-0° |

| 4 | 中线-0° |

| 5 | 中线-60° |

| 6 | 中线-60° |

| 7 | 中线-120° |

| 8 | 中线-120° |

| 9 | 中线-180° |

| 10 | 中线-180° |

| 11 | 中线-240° |

| 12 | 中线-240° |

| 13 | 中线-300° |

| 14 | 中线-300° |

| 15 | A1-180° |

| 16 | A1-180° |

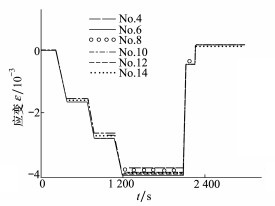

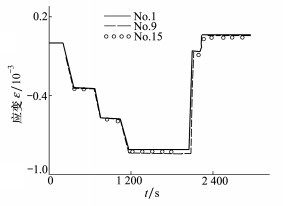

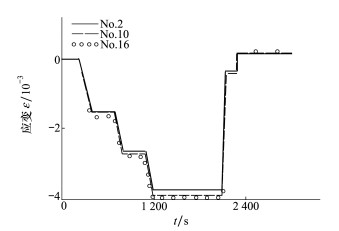

图 5和图 6分别给出中线处测点的环向和轴向应变。从图中可以看出,当压力达到7.1 MPa时,相同方向测点应变值的差别达到最大,环向为17.6%,轴向为5.51%。图 7和图 8给出180°方位角处测点的应变情况,外压为7.1 MPa时,环向最大差别为2.93%、轴向为5.82%。从图可以看出,高压釜卸载后测点应变并不为零,维持在微小水平,主要有几点原因:①卸载后高压釜压力等于当地供水压力为0.45 MPa,故壳体仍产生应变;②应变片是由粘接剂粘贴在舱体壁面上,卸载后界面存在残余应变。

|

| 图 5 中线环向应变 |

|

| 图 6 中线轴向应变 |

|

| 图 7 180°方位角环向应变 |

|

| 图 8 180°方位角轴向应变 |

研究不同位置和方位角处应变:由于壳体环向刚度较大,环向应变较小,仅为轴向的20%~22%。分析不同位置处同一方向上的应变误差,轴向在6%内,环向在18%内。若不计及实验操作中的影响,在静力范围内,相同方向上的应变是形同的。

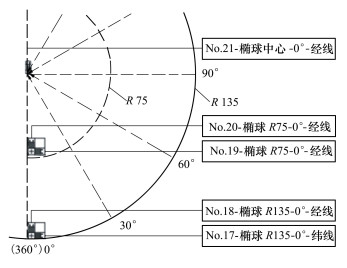

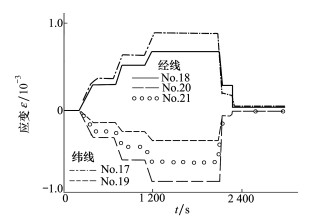

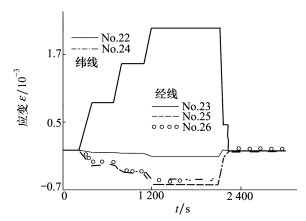

2.2 封头应变响应封头测点应变方向分为纬线和经线方向,图 9和10分别给出椭球和半球封头的测点分布,图 11和12给出测点应变图。椭球顶心测点No.21的幅值比半球顶心测点No.26幅值高17.3%。当截顶半径(顶心处为等于0)增加到封头半径(135 mm)一半时,就椭球封头而言,经向应变是纬线的2.34倍;而对于半球封头而言,经向应变是纬线的1.16倍。由曲面微分几何可知:球壳曲率半径唯一,其任意点的应变相同,故图 12中No.24, No.25和No.26的应变基本相同。椭球具有2个主曲率半径,由图 11可知,除顶心外任意一点处在不同方向的应变不相等。当截顶半径增加到封头半径时,椭球封头呈现拉应变,半球封头在经线方向为拉应变,而纬线方向呈压应变。该现象是由封头的几何构造造成,如图 13所示,为减小封头曲面与法兰过渡处的应力集中,此处进行倒圆角,形成圆角曲面区域。静水压力作用下,封头曲面域的压力方向与几何外法线方向一致,承受压应力。而在圆角曲面域,其外法线方向指向圆角的中心,与水压方向相反,故承受拉应力。在封头曲面和圆角曲面的交接线处,测点的应变特性必然从压应变向拉应变转变,由图 12的No.22和No.23可见。椭球封头上,应变片的粘贴在圆角曲面域,故测点17和18均表现拉应变。对比研究2种封头的承载性能可知,在封头曲面域,半球封头的承压能力更强,而在过渡圆角曲面域,椭球封头的承压能力表现优异。

|

| 图 9 椭球封头测点分布 |

|

| 图 10 半球封头测点分布 |

|

| 图 11 椭球封头测点应变 |

|

| 图 12 半球封头测点应变 |

|

| 图 13 封头几何构造 |

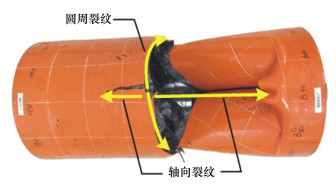

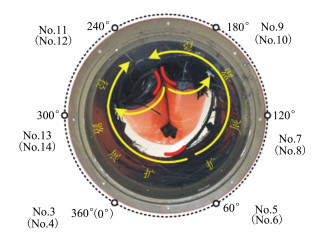

如图 14所示,壳体最终发生强度破坏,失稳形态不明显,爆破后产生2条主裂纹,分别为轴向裂纹占壳体总长的56%和环向裂纹占整个圆周的72%。研究发现,裂纹的萌生区域在测点No.5和No.6附近(如图 15中的红线所示),分别沿顺时针和逆时针方向扩展到终结区域即测点No.11和No.12附近。

|

| 图 14 舱体爆破图 |

|

| 图 15 裂纹扩展路径 |

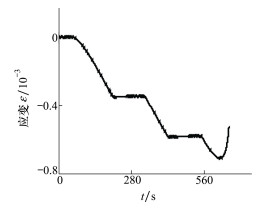

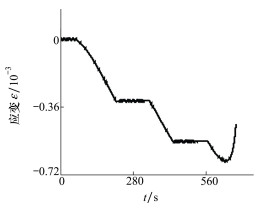

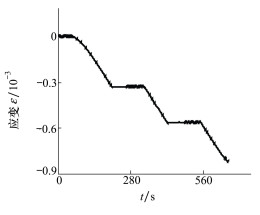

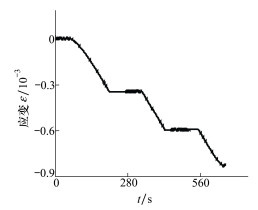

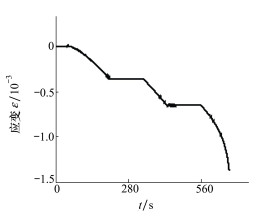

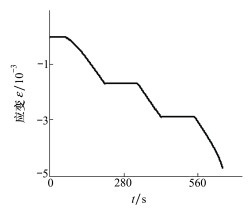

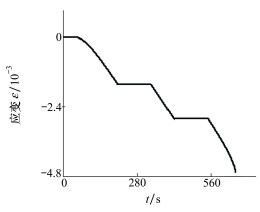

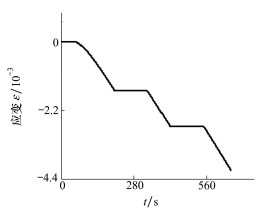

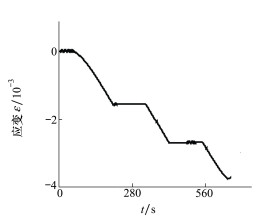

如图 15所示,环向的6个测点可以分为No.5和No.11、No.3和No.9、No.13和No.7等3组圆周对称测点。图 16和图 17给出萌生区测点No.5和终结区No.11的应变图,在第三增压阶段,当静水压力在6.9 MPa时,2个测点的应变发生逆转,表明壳体发生屈曲,但并没有丧失承载能力。随着压力增大,应变迅速下降,说明测点附近发生纤维断裂分层失效。当压力继续增大,纤维失效行为急剧增长,直到7.8 MPa时壳体压溃发生整体失效。沿着裂纹扩展路径的顺时针方向,测点No.3和No.9应变如图 18和图 19所示,图中应变非线性变弱,但是应变幅变大。当裂纹扩展到测点No.13和No.7,如图 20和图 21所示,应变非线性继续呈现,且应变幅值达到最大,与萌生区相比增幅为94%。故环向应变表现特定规律:沿顺时针裂纹扩展路径,应变幅值逐渐增大,增幅可达94%,而非线性表现出先减弱再增强的趋势。

|

| 图 16 测点No.5应变 |

|

| 图 17 测点No.11应变 |

|

| 图 18 测点No.3应变 |

|

| 图 19 测点No.9应变 |

|

| 图 20 测点No.13应变 |

|

| 图 21 测点No.7应变 |

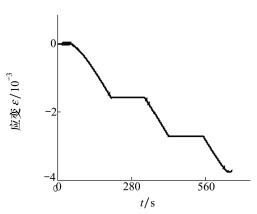

图 22至27分别给出3组对称测点的轴向应变图。初始区测点No.6的应变值最大,表现出凸形非线性;沿顺时针裂纹扩展路径,测点No.4的幅值降低,表现出微弱的非线性,与萌生区域应变值相比下降13%,测点No.14呈现明显的凹形非线性,应变达到最小,降幅为19.8%。综合分析轴向测点应变趋势可知:沿顺时针裂纹扩展路径,轴向测点的应变幅值逐渐减小,降幅可达19.8%。

|

| 图 22 测点No.6应变 |

|

| 图 23 测点No.12应变 |

|

| 图 24 测点No.4应变 |

|

| 图 25 测点No.10应变 |

|

| 图 26 测点No.14应变 |

|

| 图 27 测点No.8应变 |

1) 在静力范围内,不计及实验操作造成的应变误差,壳体测点在同一方向上的应变相同。

2) 封头曲面域内,半球封头有更强的承载能力;圆角过渡曲面域内,椭球封头具有较好的承载能力。

3) 随着静水压力增加到6.9 MPa时,壳体发生屈曲,但结构并未丧失承载能力;当压力增加到7.8 MPa时,壳体达到极限承载能力;舱体的最终破坏模式为强度破坏,失稳形态不明显。

4) 测点应变与裂纹扩展路径有以下关系:沿顺指针裂纹扩展路径,轴向应变幅值逐渐减小,环向应变幅值逐渐增大。

| [1] | CRAVEN R, GRAHAM D, DALZEL-JOB J. Conceptual Design of a Composite Pressure Hull[J]. Ocean Engineering, 2016, 128: 153-162. DOI:10.1016/j.oceaneng.2016.10.031 |

| [2] |

李卓禹, 朱锡, 李华东. 静压作用下夹芯复合材料圆柱壳失效模式的有限元分析[J]. 中国舰船研究, 2015, 10(3): 45-50.

LI Zhuoyu, ZHU Xi, LI Huadong. Finite Element Analysis of the Failure Mode of Composite Sandwich Cylinders Subjected to Hydrostatic Pressure[J]. Chinese Journal of Ship Research, 2015, 10(2): 45-50. (in Chinese) |

| [3] |

李彬, 庞永杰, 程妍雪. 基于铺层参数的复合材料耐压壳协同优化设计[J]. 上海交通大学学报, 2017(3): 308-313.

LI Bin, PANG Yongjie, CHENG Yanxue. Collaborative Optimization for Composite Material Pressure Hull Based on Lamination Parameters[J]. Journal of Shanghai Jiaotong University, 2017(3): 308-313. (in Chinese) |

| [4] |

李彬, 庞永杰, 朱枭猛. 水下航行器环肋复合材料耐压壳6σ优化设计[J]. 兵工学报, 2018, 39(6): 1171-1177.

LI Bin, PANG Yongjie, ZHU Xiaomeng. 6σ Optimization Design of Ring-Stiffened Composite Pressure Hull of Underwater Vehicle[J]. ACTA Armamentarii, 2018, 39(6): 1171-1177. (in Chinese) |

| [5] | LEE G C, KWEON J H, CHOI J H. Optimization of Composite Sandwich Cylinders for Underwater Vehicle Application[J]. Composite Structures, 2013, 96: 691-697. DOI:10.1016/j.compstruct.2012.08.055 |

| [6] |

潘光, 鲁江锋, 沈克纯. 复合材料圆柱壳体水下非线性屈曲数值分析[J]. 哈尔滨工程大学学报, 2015, 36(9): 1159-1164.

PAN Guang, LU Jiangfeng, SHEN Kechun. Nonlinear Numerical Buckling Analysis of Composite Underwater Cylindrical Shell[J]. Journal of Harbin Engineering University, 2015, 36(9): 1159-1164. (in Chinese) |

| [7] | SHEN K C, PAN G, LU J F. Buckling and Layer Failure of Composite Laminated Cylinders Subjected to Hydrostatic Pressure[J]. Science & Engineering of Composite Materials, 2017, 24(3): 415-422. |

| [8] |

沈克纯, 潘光, 姜军, 等. 静水压力下纤维缠绕圆柱壳体的稳定性分析[J]. 西北工业大学学报, 2018, 36(5): 40-48.

SHEN Kechun, PAN Guang, JIANG Jun, et al. Stability of Filament-Wound Composite Cylinders Subjected to Hydrostatic Pressure[J]. Journal of Northwestern Polytechnical University, 2018, 36(5): 40-48. (in Chinese) |

| [9] | SHEN Kechun, PAN Guang. Optimizing the Buckling Strength of Filament Winding Composite Cylinders under Hydrostatic Pressure[J]. Journal of Reinforced Plastics and Composites, 2018, 37(13): 892-904. DOI:10.1177/0731684418765989 |

| [10] | SHEN Kechun, PAN Guang, SHI Yao. Optimization of Composites Shell Subjected to Hydrostatic Pressure to Maximize Design Pressure Factor[J]. Journal of Ship Mechanics, 2017(12): 1551-1563. |

| [11] | Buckling Optimization of Composite Cylinders for Underwater Vehicle Applications under Tsai-Wu Failure Criterion Constraint[J]. Journal of Shanghai Jiaotong University, 2019, 24(4): 534-544 |

| [12] |

陈悦, 朱锡, 李华东, 等. 轴压作用下缠绕复合材料夹芯圆柱壳力学性能研究[J]. 玻璃钢/复合材料, 2016(7): 5-8.

CHEN Yue, ZHU Xi, LI Huadong, et al. Mechanical Property Analysis of Filament-Wound Sandwich Composite Cylinder under Axial Compression[J]. Fiber Reinforced Plastics/Composites, 2016(7): 5-8. (in Chinese) |

| [13] |

陈悦, 朱子旭, 李永清, 等. 夹层复合材料耐压圆柱壳深水静压承载特性分析[J]. 海军工程大学学报, 2018(2): 83-87.

CHEN Yue, ZHU Zixu, LI Yongqing, et al. On Ultimate Bearing Capability of Sandwich Composite Cylinders for Underwater Vehicle under Hydrostatic External Pressure[J]. Journal of Naval University of Engineering, 2018(2): 83-87. (in Chinese) |

| [14] |

李峰, 刘加顺, 张恒铭. 复合材料圆柱壳的轴压屈曲失效实验[J]. 复合材料学报, 2017, 34(7): 1469-1477.

LI Feng, LIU Jiashun, ZHANG Hengming. Experiments on the Buckling Behavior of Composite Cylindrical Shells Subject to Axial Compression[J]. Acta Materiae Composite Sinica, 2017, 34(7): 1469-1477. (in Chinese) |

2. School of Marine Science and Technology, Northwestern Polytechnical University, Xi'an 710072, China;

3. Key Laboratory for Unmanned Underwater Vehicle, Northwestern Polytechnical University, Xi'an 710072, China