形状记忆合金(shape memory alloy, SMA)是近几十年来迅速发展起来的一种新型智能材料[1],除了具有合金的通性诸如耐腐烛、导电性以及导热性等特性[2]之外,还具有2种特殊的性能:形状记忆效应和超弹性[3-4],形状记忆合金作为新型智能材料在航空航天、自动控制、医学、能源等领域得到广泛应用[5-8]。近年来,国内外学者在前人的基础上就形状记忆合金的变形特性[9]进行了更加深入研究。Flor等[10]做了关于镍钛记忆合金丝弯曲实验,并对其弯曲变形进行了研究。商泽进等[11]通过考虑SMA梁在不同载荷条件下的最大挠度-弯矩曲线以及挠曲线,分析得到了材料、几何非线性和简支端移动3个因素对形状记忆合金超弹性梁力学性能的影响。Auricchio和Sacco[12]考虑到奥氏体转化为马氏体时,弹性特性发生改变,对原有本构模型进行了修正,并较为完整地分析了形状记忆合金梁的弯曲变形。Helm等[13]对分别处于马氏体和奥氏体2种状态下的NiTi合金圆管,在拉伸-扭转组合变形下的力学特性进行了研究。Ahmadreza等[14]在沿截面高度的应变是线性的假设基础上,研究了形状记忆合金悬臂梁在集中载荷作用下的力学性能。Souza等[15]以相变、应变为参考变量,较为准确地得到了描述形状记忆效应和伪弹性的三维本构模型。崔世堂等[16]引入拉压不对称系数,研究了不同相变状态下形状记忆合金纯弯曲梁的力学性能。任勇生等[17]研究了具有形状记忆合金纤维的复合材料梁非线性静变形、热屈曲和振动。韩悌信等[18]利用MTS万能材料试验机研究了NiTi形状记忆合金的力学性能,得到了在不同温度下的静态拉伸应力-应变曲线。可以发现,目前研究形状记忆合金主要考虑载荷、温度以及不同约束条件对其变形特性的影响,且大多情况下梁截面拉压两侧相变过程是对称的[19],而对于拉压不对称性的情况研究颇少,虽然有些研究了拉压不对称性,但模型复杂[20-22],计算较为繁琐。

本文对原有SMA材料本构模型[16]中的应力应变进行了修正,将纯弯曲情况推广到横力弯曲,可为形状记忆合金梁的工程应用提供指导和借鉴,主要应用于医学和航空领域。为了研究形状记忆合金梁在非纯弯曲[23-24]条件下的非对称弯曲问题,特引入拉压不对称系数。根据相边界所处的不同状态,采用分阶段分步骤的方法,得到了相变各阶段工字形梁截面上的应力分布、中性轴位移、曲率及相边界的变化情况。

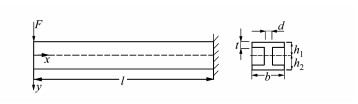

1 SMA梁的力学模型 1.1 几何模型SMA悬臂梁的长度、宽度、高度分别为l, b, 2h, 截面为工字形截面, 已知截面翼缘厚度为t, 腹板宽度为d。设受拉侧外缘到中性轴距离为h1, 受压侧外缘到中性轴距离为h2, 且h1+h2=2h, 梁的几何模型如图 1所示。

|

| 图 1 几何模型 |

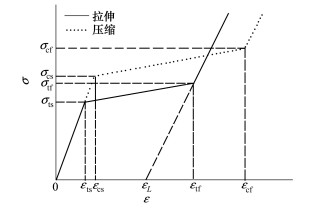

假设相变过程中混合弹性模量以及马氏体弹性模量恒定, 在忽略温度的影响下, 可以得到形状记忆合金的简化本构模型[16], 如图 2所示。

|

| 图 2 简化本构模型 |

其中下标t表示拉伸, c表示压缩。εts和εtf分别为受拉侧相变开始和结束临界应变, εcs和εcf分别为受压侧相变开始和结束临界应变, εL为最大等效残余应变, σts和σtf分别为受拉侧相变开始和结束临界应力, σcs和σcf分别为受压侧相变开始和结束临界应力。

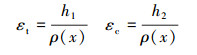

由于一般梁的跨度远大于截面高度, 剪力对弯曲变形的影响可以忽略不计。由连续介质力学的基本观点可知, SMA梁在弯曲变形的过程中沿截面高度方向应变分布是线性的, 假设ρ(x)为曲率半径, 则受拉侧表层应变εt和受压侧表层应变εc分别为

|

(1) |

受拉侧相变开始临界应变为

|

(2) |

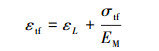

受拉侧相变结束临界应变为

|

(3) |

式中:EA和EM分别表示奥氏体和马氏体弹性模量。

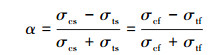

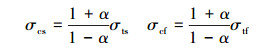

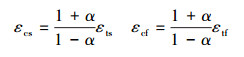

1.3 拉压不对称系数考虑到形状记忆合金梁在弯曲变形过程中截面拉压两侧相变的不对称性, 特引入拉压不对称系数α, 对原有SMA材料的本构模型进行修正, 其中

|

(4) |

可得受压侧相变开始和结束时的临界应力

|

(5) |

受压侧相变开始和结束时的临界应变

|

(6) |

由于在加载过程中整个截面上表层应变始终最大, 因此表层首先发生相变。随着载荷F的逐渐增大, 根据SMA梁的弯曲变形过程, 可分为初始和相变2个阶段。

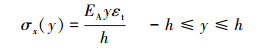

2.1 初始阶段(εt≤εts)当载荷较小时, 梁上任意截面受拉侧表层应变未达到相变开始临界应变εts时, 整个梁均未发生相变, 材料全部处于奥氏体相, 此时截面上应力为

|

(7) |

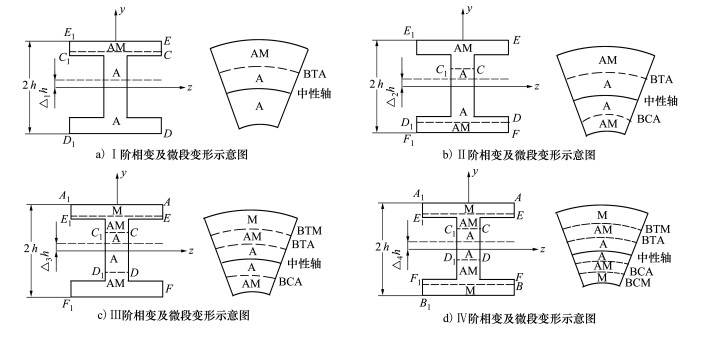

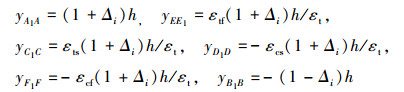

随着载荷增大, 受拉侧表层应变εt首先达到了起始应变εts, 此时|εc|≤εcs, εts≤εt≤εtf, 受拉侧出现混合相并在上翼缘与奥氏体相形成微段相边BTA, 与此同时和其对应的受压侧并未达到相变开始界应变εcs, 仍处于奥氏体相, 进入Ⅰ阶相变, 如图 3a)所示, 图中D1D可视为奥氏体与混合相的截面相边界, E1E可视为混合相与马氏体相截面相边界; 当受压侧表层应变εc达到相变开始临界应变εcs时, εcs≤|εc|≤εcf, εts≤εt≤εtf, 受压侧出现混合相并在下翼缘与奥氏体相形成相边界BCA, 随着εc值的增大, 相边界微段BTA首先从上翼缘下移至腹板, 相边界微段BCA也由下翼缘上移至腹板, 进入Ⅱ阶相变, 如图 3b)所示, F1F可视为混合相与马氏体相截面相边界; 当受拉侧表层应变εt达到相变结束临界应变εtf时, εcs≤|εc|≤εcf, εtf≤εt, 受拉侧出现马氏体相并在上翼缘与混合相形成相边界微段BTM, 随着εt继续变大, 但仍未达到受拉侧相变结束临界应变εtf, 与此同时, 微段相边界BTA和BCA都处于腹板位置, 进入Ⅲ阶相变, 如图 3c)所示; 随着载荷的进一步增大, 受压侧表面应变εc达到相变结束临界应变εcf, 此时εcf≤|εc|, εtf≤εt, 受压侧出现马氏体并在下翼缘与混合相形成微段相边界BCM, 微段相边界BTM由上翼缘下移至腹板, 随之微段相边界BCM也由下翼缘上移至腹板, 进入Ⅳ阶相变, 如图 3d)所示。

|

| 图 3 Ⅰ~Ⅳ阶相变及微段变形示意图 |

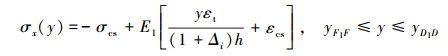

设中性轴相对截面中心的距离为Δih(i=1, 2, 3, 4)则A1A, B1B, C1C, D1D, E1E, F1F处的坐标可分别表示为

|

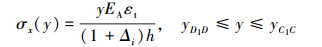

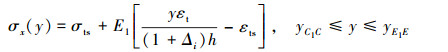

图中A表示奥氏体相, M表示马氏体相, AM表示混合相。工字形截面相变阶段的应力分布可以用(8)~(12)式概括, 其中(10)~(11)式为Ⅰ阶相变应力分布(此时i=1), (9)~(11)式为Ⅱ阶相变应力分布(此时i=2), (9)~(12)式为Ⅲ阶相变应力分布(此时i=3), (8)~(12)式表示Ⅳ阶相变阶应力分布(此时i=4)。

|

(8) |

|

(9) |

|

(10) |

|

(11) |

|

(12) |

式中,

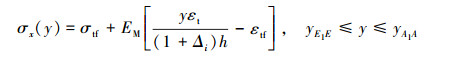

在初始阶段, 横截面上的弯矩为

|

(13) |

式中下标t表示拉伸。

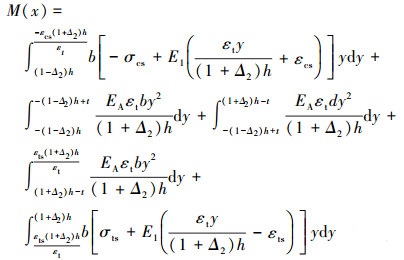

将(10)~(11)式代入(13)式, 可得横截面上的弯矩方程, 并考虑到此时混合相并未进入腹板, 所以奥氏体相弯矩的积分上下限又可分为三段进行计算, 故在Ⅰ阶相变阶段, 横截面上的弯矩为

|

(14) |

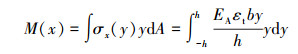

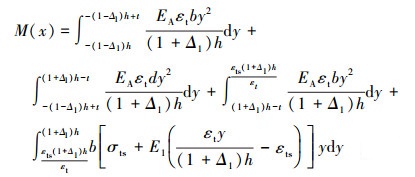

进入Ⅱ阶相变阶段, 微段相边界BTA、BCA分别位于上翼缘、下翼缘, 横截面的弯矩为

|

(15) |

在此阶段微段相边界BTA位于横截面腹板、微段相边界BCA位于下翼缘和BTA、BCA均位于横截面腹板这2种情况, 与(15)式同理, 由于微段相边界BCA由下翼缘移至腹板, 仅需改变其相对应的积分上下限, 故在此不再赘述。

当进入Ⅲ阶相变阶段时, 上翼缘出现新的微段相边界BTM, 此时BTA、BCA均位于横截面腹板, 横截面上的弯矩为

|

(16) |

最后进入Ⅳ阶相变阶段, 下翼缘出现新的微段相边界BCM, 此时微段相边界BTM还位于上翼缘, BTA、BCA位于横截面腹板, 横截面上的弯矩为

|

(17) |

在此阶段微段相边界BTM下移至腹板、微段相边界BCM位于下翼缘和BTM、BCM都移至腹板这两种情形, 与(17)式同理。

3 实例分析工字形截面的SMA梁的长度l=30 mm, 高度2h=3 mm, 宽度b=2 mm, 翼缘厚度t=0.5 mm, 腹板宽度d=1 mm, 横截面积S=4 mm2, 自由端受载荷F作用, 计算简图可参照图 1。选用Cu-Al-Be形状记忆合金材料[16],材料参数为:EA=73.2×103 MPa, EM=30×103 MPa, σts=200 MPa, σtf=300 MPa, εL=0.024。

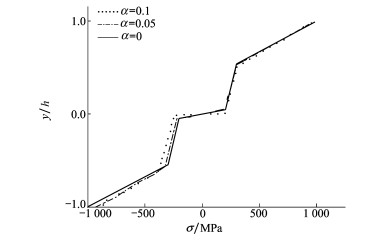

3.1 横截面应力分布图 4为x=15 mm横截面应力分布情况。当拉压不对称系数α=0时, 拉压两侧应力呈对称分布; 当α≠0时, 拉压不对称系数对受压侧影响大于受拉侧, 随着拉压不对称系数的增大, 受压侧混合相处的应力越大, 而马氏体相处的应力越小。

|

| 图 4 横截面应力分布图(x=15 mm) |

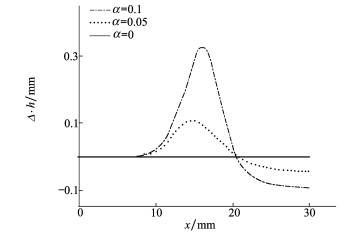

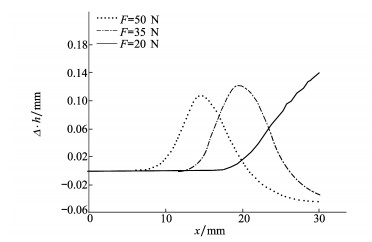

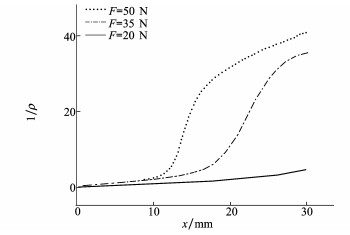

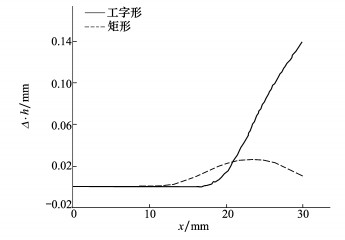

图 5为载荷F=50 N时, 中性轴位移随梁的截面位置变化的分布情况。当拉压不对称系数α=0时, 在初始和相变阶段, 横截面中性轴始终不会发生变化。当α≠0时, 仅在初始阶段中性轴位移Δh=0, 前三阶相变中性轴位移随着拉压不对称系数的增大而增大, 当进入Ⅳ阶相变阶段, 中性轴位移随拉压不对称系数的增大而减小, 且当进入Ⅲ阶相变时达到最大值, 中性轴开始回移至初始位置, 随后继续向受压侧移动。图 6为α=0.05时, 不同载荷作用下中性轴位移分布, 可发现载荷越大, 越容易发生相变, 对应中性轴位移的最大值越小。当载荷较小时, 在整个梁上相变过程不完整, 没有完成混合相到马氏体相的转化。

|

| 图 5 F=50 N中性轴位移 |

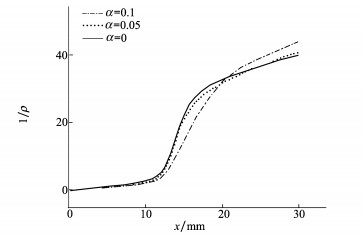

图 7为F=50 N时, 拉压不对称系数对曲率的影响关系曲线。当拉应变达到临界值εts时, 材料由奥氏体相转变为混合相, 曲率增大的速率越大。

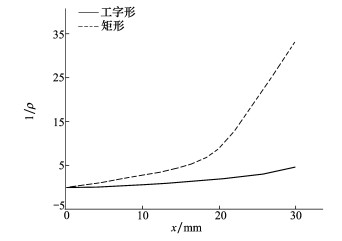

当材料到达马氏体相的拉应变临界值εtf时, 由于马氏体相弹性模量大于混合相弹性模量, 曲率增大的速率逐渐减小。总体来看, 在开始发生相变时, 拉压不对称系数越大, 曲率越小; 当相变即将结束时, 拉压不对称系数越大, 曲率越大。图 8为不同载荷作用下,α=0.05时曲率的变化情况。当拉压不对称系数不变时, 随着载荷值的逐渐增大, 对应的曲率值也越大。

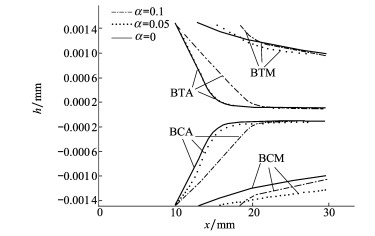

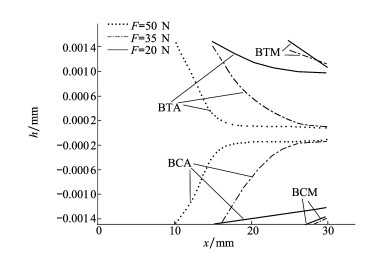

3.4 相边界图 9为载荷F=50 N时相边界的分布情况。当拉压不对称系数α=0时, 截面相边界关于梁高度呈对称分布; 当α≠0时, 相边界明显不对称, 整个相边界随着拉压不对称系数增大, 受拉侧起始相变点始终处于同一起点, 而混合相边界起点越靠近固定端。图 10为α=0.05时, 不同载荷作用下相边界的分布情况。随着载荷的增大, 整个相边界向自由端移动, 且混合相占比减小, 逐渐出现马氏体相, 但中性轴附近依然存在奥氏体且受载荷影响不大。

3.5 不同截面的SMA悬臂梁数值结果对比分析图 11至12为载荷F=20 N, 拉压不对称系数α=0.05时, 不同形状截面在截面面积相等的情况下中性轴位移和曲率的变化情况。由图 6可知, 对比工字形截面F=20 N, F=35 N, F=50 N时中性层位移分布, 随着F的增大, 相变过程逐渐趋于完整, 故选取工字形与矩形都在F=20 N时进行对比, 由图 11发现矩形截面在这种情况下相变较完整, 说明矩形截面在面积相同的情况下先发生相变, 但工字形截面的中性轴位移最大值远大于矩形截面; 反之, 矩形截面的曲率远大于工字形截面的曲率。

|

| 图 6 α=0.05中性轴位移 |

|

| 图 7 F=50 N曲率分布 |

|

| 图 8 α=0.05曲率分布 |

|

| 图 9 F=50 N相边界分布 |

|

| 图 10 α=0.05相边界分布 |

|

| 图 11 α=0.05中性轴位移(F=20 N) |

|

| 图 12 α=0.05曲率分布(F=20 N) |

1) 中性轴位移整体先向受拉侧移动再向受压侧回移,两侧奥氏体和马氏体占比出现明显的不对称。拉压不对称系数越大,不对称性越明显。

2) 在开始发生相变时,曲率随着拉压不对称系数增大而减小;当相变即将结束时,曲率随着拉压不对称系数增大而增大。

3) 当不考虑拉压不对称性时,相边界始终关于梁几何中面对称;随着拉压不对称系数逐渐变大,受拉侧相变起始点为同一起点,而混合相边界起点越靠近固定端,混合相占比逐渐增大,马氏体相占比减小;随着载荷的增大,整个相边界向自由端移动,且混合体相占比减小,逐渐出现马氏体。

4) 在载荷、拉压不对称系数和截面面积相同时,矩形截面较工字形截面易发生相变。

| [1] |

贡长生, 张克立. 新型功能材料[M]. 北京: 化学工业出版社, 2001.

GONG Changsheng, ZHANG Keli. New Functional Materials[M]. Beijing: Chemical Industry Press, 2001. (in Chinese) |

| [2] |

张京山, 张灏, 陈耕, 等. 金属及合金材料手册[M]. 北京: 金盾出版社, 2005.

ZHANG Jingshang, ZHANG Hao, CHEN Geng, et al. Metaland Alloy Materials Handbook[M]. Beijing: Golden Shield Press, 2005. (in Chinese) |

| [3] |

赵连成, 蔡伟, 郑玉峰. 合金的形状记忆效应与超弹性[M]. 北京: 国防工业出版社, 2002.

ZHAO Liancheng, CAI Wei, ZHENG Yufeng. Shape Memory Effect and Superelasticity of Alloy[M]. Beijing: National Defense Industry Press, 2002. (in Chinese) |

| [4] |

贺志荣, 王芳, 周敬恩. TiNi合金的形状记忆效应及其工程应用研究进展[J]. 材料热处理学报, 2005, 26(5): 21-27.

He Zhirong, WANG Fang, ZHOU Jing'en. Research Progress on Shape Memory Effect and Engineering Application of Tini Alloy[J]. Transactions of Materials and Heat Treatment, 2005, 26(5): 21-27. (in Chinese) |

| [5] | LIANG C. The Constitutive Modeling of Shape Memory Alloys[D]. Virginia: Virginia Polytechnic Institute and State University, 1990, 24 |

| [6] | AKHIL Bhardwaj, AMIT Kumar Gupta, SHANTHAN Kumar Padisala, et al. Characterization of Mechanical and Microstructural Properties of Constrained Groove Pressed Nitinol Shape Memory Alloy for Biomedical Applications[J]. MaterialsScience & Engineering, 2019, 102(102): 730-742. |

| [7] | DONATELLD Cardone, RICCARDD Angiuli, GIUSEPPE Gesualdi. Application of Shape Memory Alloys in Historical Constructions[J]. International Journal of Architectural Heritage, 2019, 13(3): 390-401. DOI:10.1080/15583058.2018.1563225 |

| [8] |

江洪, 王微, 王辉, 等. 国内外智能材料发展状况分析[J]. 新材料产业, 2014, 5: 2-9.

JIANG Hong, WANG Wei, WANG Hui, et al. Analysis on the Development of Intelligent Materials at Home and Abroad[J]. Advanced Materials Industry, 2014, 5: 2-9. (in Chinese) |

| [9] | SHAHIRNIA M, FARHAT Z, JARJOURA G. Effects of Temperature and Loading Rate on the Deformation Characteristics of Superelastic TiNi Shape Memory Alloys under Localized Compressive Loads[J]. Materials Science & Amp, Engineering A, 2011, 530: 628-632. |

| [10] | FLOR S, URBINA C, FERRANDO F. Asym Metrical Bending Model for NiTi Shape Memory Wires:Numerical Simulations and Experimental Analysis[J]. Strain, 2011, 47(3): 255-267. DOI:10.1111/j.1475-1305.2009.00679.x |

| [11] |

商泽进, 王忠民. 形状记忆合金梁的非线性弯曲变形[J]. 机械工程学报, 2011, 47(18): 28-32.

SHANG Zejin, WANG Zhongming. Nonlinear Bending Deformation of Shape Memory Alloy Beam[J]. Journal of Mechanical Engineering, 2011, 47(18): 28-32. (in Chinese) |

| [12] | AURICCHIO F, SACCO E. A One-Dimensional Model for Super Elastic Shape-Memory Alloys with Different Elastic Properties between Austenite and Martensite[J]. International Journal of NonLinear Mechanics, 1997, 32(6): 1101-1114. DOI:10.1016/S0020-7462(96)00130-8 |

| [13] | HELM D, HAUPT P. Thermomechanical Behavior of Shape Memory Alloys[C]//SPIE's 8th Annual International Symposium on Smart Structures and Materials, 2001 |

| [14] | AHMADREZA E, MOHAMMAD E. Exact Solution for Bending of Shape Memory Alloy Superelastic Beams[C]//Proceedings of the ASME 2011 Conference on Smart Materials, Adaptive Structures and Intelligent System, 2011 |

| [15] | SOUZA A C, MAMIYA E N, ZOUAIN N. Three-Dimenional Model for Solids Undergoing Stress-Induced Phase Transformations[J]. European Journal of Mechanics-A/Solids, 1998, 17(5): 789-806. DOI:10.1016/S0997-7538(98)80005-3 |

| [16] |

崔世堂, 姜锡权, 严军. 形状记忆合金梁纯弯曲的理论分析[J]. 应用力学学报, 2016, 33(1): 43-49.

CUI Shitang, JIANG Xiquan, YAN Jun. Theoretical Analysis of Shape Memory Alloy Beam Subjected to Pure Bending[J]. Journal of Applied Mechanics, 2016, 33(1): 43-49. (in Chinese) |

| [17] |

任勇生, 田继爽, 刘银磊, 等. 形状记忆合金纤维复合材料梁非线性变形、热屈曲和振动[J]. 山东科技大学学报, 2019, 38(1): 99-110.

REN Yongsheng, TIAN Jishuang, LIU Yinlei, et al. Nonlinear Deformation, Thermal Buckling and Vibration of SMA Fiber Composite Beams[J]. Journal of Shandong University of Science and Technology, 2019, 38(1): 99-110. (in Chinese) |

| [18] |

韩悌信, 曾祥国, 陈华燕, 等. TiNi形状记忆合金动态力学性能测试[J]. 稀有金属材料与工程, 2017, 46(增刊1): 45-50.

HAN Tixin, ZENG Xiangguo, CHEN Huayan, et al. Tests of Dynamic Mechanical Properties for TiNi Shape Memory Alloy[J]. Rare Metal Materials and Engineering, 2017, 46(suppl 1): 45-50. (in Chinese) |

| [19] | ATANACKOVIC T, ACHENBACH M. Moment Curvature Relations for a Pseudoelastic Beam[J]. Continuum Mechanics and Thermodynamics, 1989, 11(1): 73-80. |

| [20] | MIRZAEIFAR R, DESROCHES R, YAVARI A, et al. On Superelastic Bending of Shape Memory Alloy Beams[J]. International Journal of Solids and Structures, 2013, 50(10): 1664-1680. DOI:10.1016/j.ijsolstr.2013.01.035 |

| [21] | AURICCHIO F, MORGANTI S, REALI A, et al. Theoretical and Experimental Study of the Shape Memory Effect of Beams in Bending Conditions[J]. Journal of Materials Engineering & Performance, 2011, 20(4/5): 712-718. |

| [22] | REEDLUNN B, CHURCHILL C B, NELSON E E, et al. Tension, Compression, and Bending of Superelastic Shape Memory Alloy Tubes[J]. Journal of the Mechanics and Physics of Solids, 2014, 63: 506-537. DOI:10.1016/j.jmps.2012.12.012 |

| [23] |

饶敏, 袁修文, 张成. 腹板开孔冷弯薄壁C形钢非纯弯构件有限元分析[J]. 山西建筑, 2018, 44(18): 40-41.

RAO Min, YUAN Xiuwen, ZHANG Cheng. Finite Element Analyses of Cold-Formed Thin-Walled C-Section Steel Members with Web Holes under Non-Pure Bending Condition[J]. Shanxi Architecture, 2018, 44(18): 40-41. (in Chinese) |

| [24] |

杨静宁, 王吉昌, 马连生. 热-机载荷下形状记忆合金梁变形特性的研究[J]. 稀有金属, 2018, 42(10): 1032-1039.

YANG Jingning, WANG Jichang, MA Liansheng. Deformation Characteristics of Shape Memory Alloy Beam under Thermal and Mechanical Loads[J]. Chinese Journal of Rare Metals, 2018, 42(10): 1032-1039. (in Chinese) |