2. 中国人民解放军 91213部队, 山东 烟台 264000

涡轮盘作为航空发动机的关键结构件,长期服役于高温、高转速等恶劣工况下,承受着离心载荷、热载荷、振动载荷等多种载荷的交互作用。涡轮盘的失效包括低周疲劳、蠕变、热机械疲劳等,其中低周疲劳失效是涡轮盘最主要的失效模式[1]。但随着航空发动机推重比不断提高,涡轮盘进口温度不断增加,高温环境对涡轮盘造成的蠕变损伤也不容忽视,疲劳-蠕变的交互作用已成为限制涡轮盘使用寿命的重要因素[2],因此有必要对FGH96合金高温下的疲劳-蠕变变形特性及损伤机理进行研究。

FGH96是我国自主生产的第二代损伤容限型镍基粉末高温合金,通过控制其γ′相含量来获得粗晶晶粒,优化了各元素组成成分和制造工艺[3]。相比于第一代粉末高温合金FGH95,抗拉强度有所降低,但其蠕变强度、抗裂纹扩展能力和损伤容限有所提高[4-5],已经成为先进航空发动机涡轮盘的首选材料[6]。

近年来相关专家学者从不同角度对FGH96合金进行了一系列研究,主要集中于以下方面:①热变形行为:张仁鹏等[7]通过热压缩试验研究了FGH96合金热成形性能及热变形方程。聂龙飞[8]针对FGH96合金热变形过程中的热变形行为和动态再结晶演化规律进行了系统的研究。②疲劳寿命:Wang等[9]在对FGH96合金单轴拉伸和低周疲劳试验的基础上,提出了一种总应变寿命方程的疲劳参数估计方法。Zhong等[10]针对FGH96的多轴疲劳问题,提出了一种考虑应力梯度影响的多轴寿命预测方法。苗国磊等[11]研究了缺陷对高温下粉末高温合金FGH96疲劳寿命分散性的影响。冯引利等[12-13]分析了尺寸效应及表面加工状态对FGH96合金涡轮盘低循环疲劳寿命的影响。③微观组织特征:周静怡等[14]利用扫描电镜原位观察的方法研究了原始颗粒边界对高温下FGH96合金高周疲劳力学行为的影响。Ning等[15]研究了粉末冶金高温合金FGH96再结晶时孕育、形核和生长3个阶段对退火温度的敏感性。Liu等[16]以AA粉末制备的热处理FGH96高温合金为研究对象,研究了不同热变形前后的PPB析出和微观结构。Feng等[17]研究了淬火冷却速度对FGH96合金显微组织及蠕变性能的影响。Fang等[18]通过等温二次热变形试验,研究了FGH96合金不同应变率下晶粒结构及动态响应。Liu等[19]对FGH96合金在1 200℃固溶处理后,不同时效处理过程中二次伽马沉淀的微观结构演变过程进行了研究。许捷等[20]通过有限元分析探究了粉末高温合金中夹杂物尺寸、位置及形状对FGH96合金裂纹萌生的影响。④本构关系:徐伟[21]基于Gleeble热力模拟实验建立了FGH96合金的本构关系和组织演化动力学方程。刘玉红等[22]利用BP神经网络建立了FGH96合金隐式本构关系模型,用于材料热成型过程的实时控制。Chavoshi等[23]提出了一种基于密度的粘塑性本构方程,用于预测FGH96镍基高温合金在锻造过程中的热压缩变形行为和致密化程度。

尽管上述文献取得了较好的研究成果,但关于FGH96合金高温下不同保载时间的疲劳-蠕变变形特性及损伤机理的研究鲜有报道。因此,上述成果尚不能为FGH96粉末高温合金涡轮盘疲劳-蠕变寿命设计提供有效支撑。

为此,本文开展了550℃下FGH96合金不同保载时间的低周疲劳-蠕变试验,得到了疲劳-蠕变交互作用下FGH96合金的宏观力学行为随保载时间的变化规律,并对FGH96合金断口宏观及微观组织形貌进行了分析,揭示了不同保载时间下FGH96合金的疲劳-蠕变损伤机理。

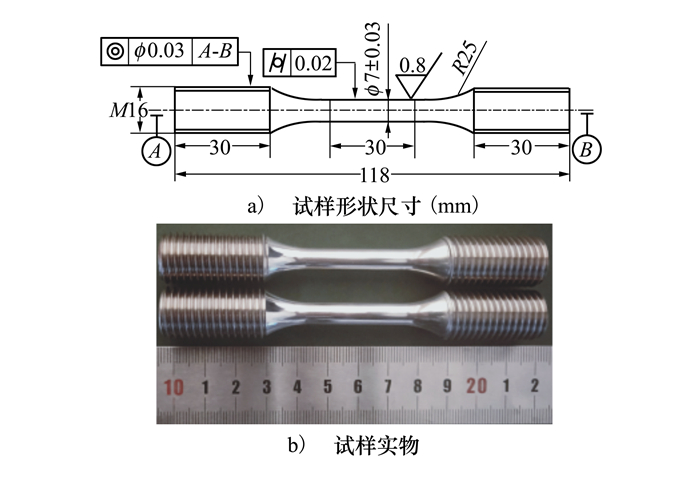

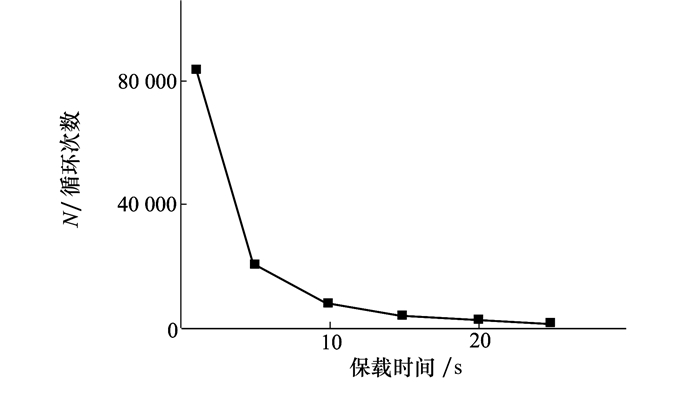

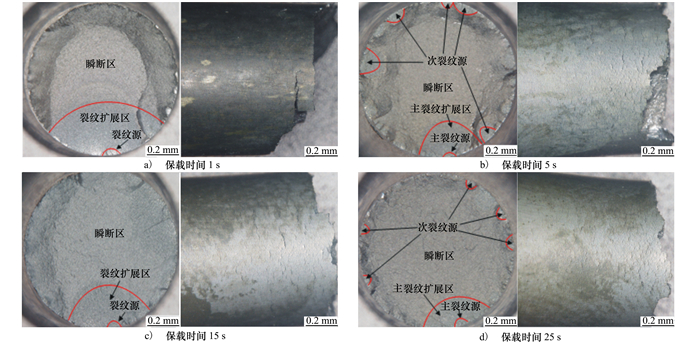

1 试验材料及方法 1.1 试验材料试验材料为FGH96粉末高温合金,采用热等静压+等温锻造成形工艺制备盘胚,主要强化项为γ′相,在晶界及晶内弥散析出,γ′相体积含量为36%左右,完全固溶温度为1 110~1 120℃,析出温度为1 030~1 090℃,主要化学成分如表 1所示。试样采用线切割方式加工成光滑圆柱棒材,形状尺寸如图 1所示。

|

| 图 1 FGH96合金试样 |

试验在PA-300高温疲劳试验机上进行,通过Epsilon引伸计(标距25 mm,量程2.5 mm)测量试样变形,采用硅钼棒式高温炉对试样进行加热,为保证试样受热均匀,炉内安装了3支热电偶,对试样上、中、下三部分进行测量,加热过程中采用闭环控制,温度波动不超过±1℃,达到目标温度后保温至试样不再膨胀开始试验,试样安装如图 2所示。

|

| 图 2 试样安装 |

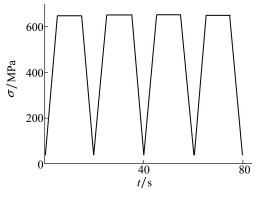

试验过程参照GB/T15248-2008《金属材料轴向等幅低循环疲劳试验方法》,试验温度为550℃,采用应力控制方式,应力峰值为650 MPa,应力比R=0.06,应力速率为130 MPa/s,试验波形为梯形波,如图 3所示,保载时间分别为1, 5, 10, 15, 20, 25 s。

|

| 图 3 试验加载波形示意图 |

试验结束后,利用光学显微镜(optical microscope, OM)和扫描电子显微镜(scanning electron microscope, SEM)对试样断口形貌进行分析,以确定裂纹萌生位置及扩展模式,揭示疲劳-蠕变交互作用下的损伤机理。

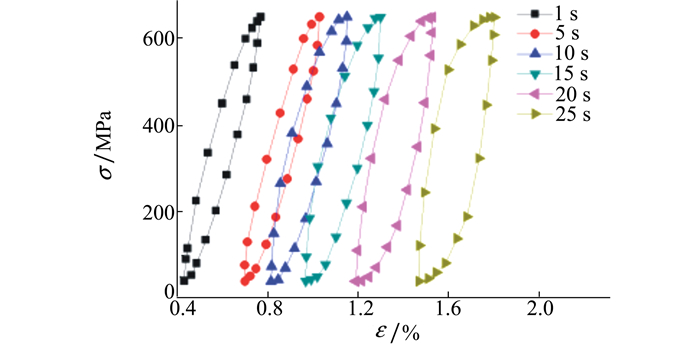

2 试验结果与分析 2.1 保载时间对循环应力-应变曲线的影响材料的循环应力-应变曲线(滞回曲线)是低周疲劳-蠕变研究的一个重要方面,它反映了材料在周期反复载荷作用下的变形特性。图 4给出了FGH96合金在550℃条件下,保载时间分别为1, 5, 10, 15, 20, 25 s时的循环应力-应变曲线,取每个试验的稳态循环应力-应变曲线进行对比分析。发现不同试验条件下各滞回曲线呈梭形,形状饱满,反映出FGH96合金具有较强的塑性变形能力和耗能能力。材料的疲劳伴随着其内部能量的耗散,是一个不可逆过程,这种变化必须通过外界提供能量才能实现[24]。即裂纹扩展过程中会不断从外界吸收能量,并通过裂纹张开所产生的迟滞回线面积进行表征,当吸收的能量达到临界能量值时材料就会断裂[25]。从图中可知,随着保载时间的增加,滞回曲线向右偏移,滞回曲线所包围面积逐渐增大,说明保载时间的增加使得滞回能逐渐增大,降低材料的疲劳-蠕变寿命。

|

| 图 4 不同保载时间下应力-应变曲线 |

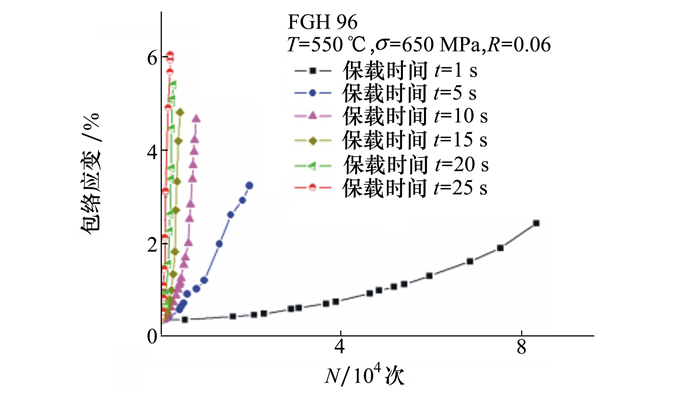

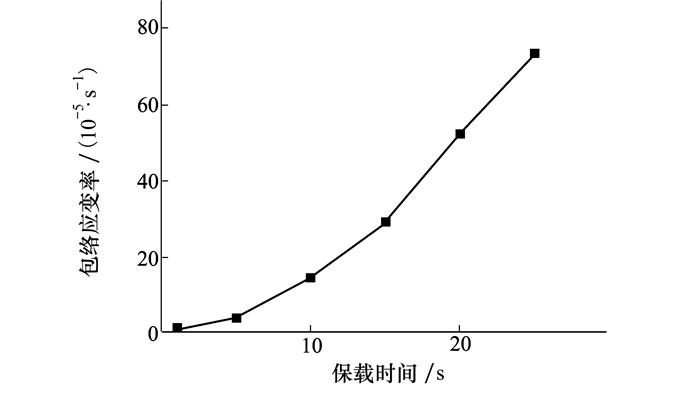

为研究保载时间对循环应变响应的影响,引入包络应变(envelope strain)的概念[26],包络应变定义为每个循环应力幅值下最大应变的测量值,其可以表征不同保载时间下疲劳-蠕变交互作用时非弹性应变(塑性应变及蠕变)随循环次数的变化规律。包络应变率定义为包络应变的变化速率。图 5给出了FGH96合金不同保载时间下的包络应变与循环次数的关系,图 6给出了FGH96合金保载时间与包络应变率的关系。从图中可知:包络应变随循环次数的增加而增大,FGH96合金表现出一定的循环软化特性;保载时间为1 s时,包络应变及包络应变率较小,蠕变损伤不太明显;保载时间超过1 s时,随着保载时间的增加,包络应变率明显加快,试样断裂前包络应变值显著增加,说明非弹性应变中的蠕变分量所占比例逐渐增大,加速了材料的塑性累积,体现了FGH96合金循环应变响应与保载时间具有较强的相关性。

|

| 图 5 不同保载时间下包络应变与循环次数的关系 |

|

| 图 6 不同保载时间下包络应变率 |

不同保载时间下的疲劳-蠕变寿命试验结果如表 2所示,绘制成保载时间与疲劳-蠕变寿命的关系如图 7所示。从图中可知,FGH96合金疲劳-蠕变寿命随着保载时间的增加而减少,当保载时间小于10 s时,疲劳-蠕变寿命呈指数降低,当保载时间大于10 s,疲劳-蠕变寿命下降趋势变缓并趋于平稳。说明随着保载时间的增加,每周次蠕变损伤所占比例逐渐增加,加剧了材料发生断裂,从而引起FGH96合金疲劳-蠕变寿命快速下降,但当保载时间达到一定数值时,每周次疲劳损伤与蠕变损伤所占比例基本稳定,使得疲劳-蠕变寿命基本达到饱和。

|

| 图 7 不同保载时间下疲劳-蠕变寿命 |

| 序号 | 保载时间/s | 循环次数 |

| 1 | 1 | 83 906 |

| 2 | 5 | 19 571 |

| 3 | 10 | 7 781 |

| 4 | 15 | 4 165 |

| 5 | 20 | 2 592 |

| 6 | 25 | 2 048 |

疲劳-蠕变试验部分断裂试样如图 8a)所示。为揭示不同保载时间下FGH96合金疲劳-蠕变损伤机理,首先,通过线切割将试样断口切割为高度1 cm左右的小断口试样,见图 8b);然后,将其浸泡在无水乙醇中,并利用超声波清洗机清洗掉断口表面杂质;最后,分别利用HIROX型光学显微镜和扫描电子显微镜(见图 9)对断口宏观、微观形貌进行观察。

|

| 图 8 FGH96合金部分断裂试样 |

|

| 图 9 显微镜设备 |

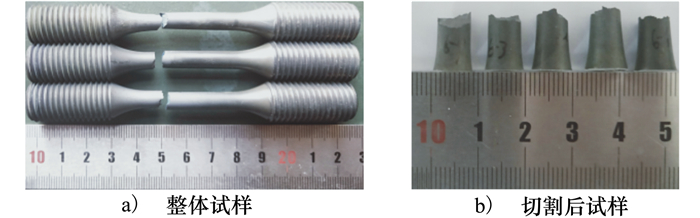

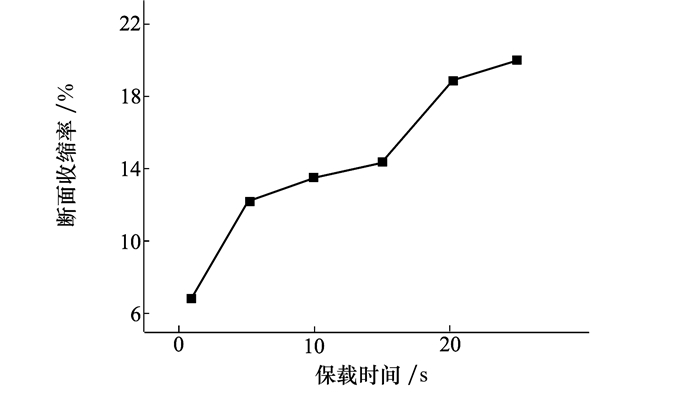

图 10给出了FGH96合金断口表面及侧面的宏观形貌,由图中可知:各断口表面为暗灰色,可以观察到明显的裂纹源区、裂纹扩展区及瞬断区形貌;疲劳源区均位于试样表面,可见闪光的小刻面,颜色较深,说明高温下材料发生了氧化反应;裂纹扩展区平坦、光滑、细腻,呈扇形特征;瞬断区比较粗糙,表面凹凸不平,面积较大;断口侧表面分布着垂直于主应力方向的细小裂纹;当保载时间小于5 s时,试样断口表面呈现出单疲劳源特征,断面起伏较大,瞬断区可以明显观察到剪切唇特征;当保载时间大于5 s时,试样断面比较平坦,呈现出多裂纹源特征,即除主裂纹源外,还伴有多个次裂纹源区,且断口侧表面裂纹明显增多;不同保载时间下试样断口均发生了一定程度的径缩,各试样断面收缩率如图 11所示,从图中可知,断面收缩率随保载时间的增大而增大,当保载时间为25 s时,断面收缩率达到20.03%。

|

| 图 10 FGH96合金断口宏观形貌 |

|

| 图 11 不同保载时间下断面收缩率 |

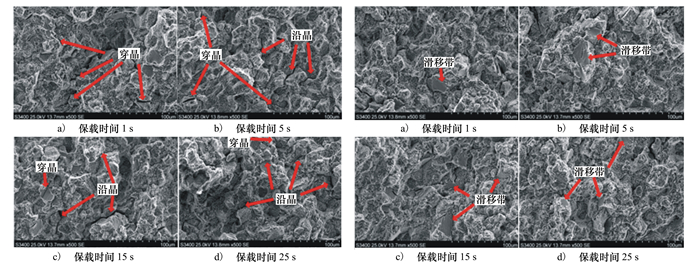

利用S-3400N型扫描电镜对试样断口表面进行微观分析,发现保载时间为1 s时,裂纹扩展区断裂模式以穿晶断裂为主,如图 12a)所示。当保载时间大于1 s时,裂纹扩展模式由穿晶断裂向穿晶-沿晶混合断裂模式转变,如图 12b)~12d)所示。说明保载时间会改变FGH96合金的断裂模式,增加沿晶断裂的趋势,这是由时间相关的蠕变及氧化损伤造成的,即蠕变应变会诱导空位在晶界的成核与长大,氧在扩散率较高的晶界处易形成脆性氧化物,从而促进沿晶裂纹的萌生与扩展。

|

| 图 12 FGH96合金裂纹扩展模式 |

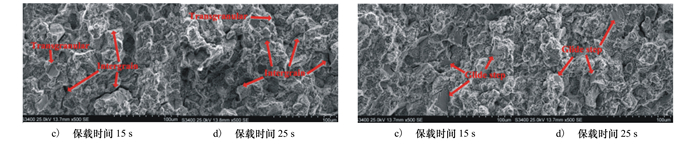

在稳态裂纹扩展区存在滑移带及少量韧窝特征,如图 13所示。由于保载时间的引入,加快了疲劳裂纹扩展速率,使得材料内部分离形成空洞,在滑移的作用下空洞逐渐长大并和其他空洞连接在一起,形成等轴韧窝特征,蠕变损伤比较明显,如图 14所示。

|

| 图 13 FGH96合金稳态扩展区断口滑移特征 |

|

| 图 14 FGH96合金瞬断区韧窝特征 |

通过开展高温下不同保载时间的低周疲劳-蠕变试验,对FGH96粉末高温合金不同保载时间下疲劳-蠕变宏观力学行为及微观损伤机理进行了研究,获得如下结论:

1) 高温下FGH96合金疲劳-蠕变寿命与保载时间具有较强的相关性,蠕变损伤所占比例随着保载时间的增加而增加,加速了疲劳裂纹的形成与扩展,使得疲劳-蠕变寿命呈指数下降,但当保载时间超过一定阈值后,疲劳损伤与蠕变损伤所占比例趋于饱和,疲劳-蠕变寿命变化逐渐趋于平稳。

2) 高温下FGH96合金会发生循环软化,同一保载时间下包络应变随循环次数的增加而增加;且保载时间的增加会使稳态滞回曲线右移,包络应变及包络应变率也随之增加,说明保载时间的存在加速了材料内部非弹性应变的累积效应。

3) 疲劳-蠕变交互作用下FGH96合金的裂纹萌生方式为疲劳微裂纹和蠕变空洞。随着保载时间的增加,断口表面趋于平坦,裂纹扩展区断裂模式由穿晶断裂向穿晶-沿晶断裂转变,说明保载时间的增加导致疲劳加/卸载次数减少,蠕变过程在材料全寿命周期内所占比例增大,蠕变损伤分量也随着增大,促进了时间相关的蠕变及氧化损伤加剧,导致蠕变诱导空位在晶界的成核与长大以及氧在扩散率较高的晶界处脆性氧化物的形成,从而使得疲劳-蠕变交互作用下损伤形式表现为穿晶裂纹萌生及沿晶裂纹扩展。

| [1] |

吕志强.航空发动机轮盘低周疲劳寿命预测方法研究[D].成都: 电子科技大学, 2012 LYU Zhiqiang. Research on Low Cycle Fatigue Life Prediction Methodology of Aero-Engine Disc[D]. Chengdu: University of Electronic Science and Technology of China, 2012(in Chinese) |

| [2] |

胡殿印, 马琦航, 高晔, 等. GH720Li镍基高温合金蠕变-疲劳试验研究[J]. 稀有金属材料与工程, 2018, 47(7): 2185-2191.

HU Dianyin, MA Qihang, GAO Ye, et al. Creep-Fatigue Behavior of Nickel-Based Superalloy GH720Li[J]. Rare Metal Materials and Engineering, 2018, 47(7): 2185-2191. (in Chinese) |

| [3] |

佴启亮, 董建新, 张麦仓, 等. 粉末高温合金FGH97疲劳裂纹扩展行为[J]. 工程科学学报, 2016, 38(2): 248-256.

ER Qiliang, DONG Jianxin, ZHANG Maicang, et al. Fatigue Behavior of Powder Metallurgy Superalloy FGH97[J]. Chinese Journal of Engineering, 2016, 38(2): 248-256. (in Chinese) |

| [4] |

付青峰, 杨细莲, 刘克明. 航空发动机高温材料的研究现状及展望[J]. 热处理技术与装备, 2018, 39(3): 69-73.

FU Qingfeng, YANG Xilian, LIU Keming. Current Status of Research and Prospect of High Temperature Materials for Aeroengine[J]. Heat Treatment Technology and Equipment, 2018, 39(3): 69-73. (in Chinese) |

| [5] |

郭茂文, 刘春荣, 郑雪萍, 等. 粉末高温合金的研究现状[J]. 热加工工艺, 2017, 46(20): 11-13.

GUO Maowen, LIU Chunrong, ZHENG Xueping, et al. Research Status of Powder Metallurgy Superalloy[J]. Hot Working Technology, 2017, 46(20): 11-13. (in Chinese) |

| [6] |

雷景富, 郑勇, 余俊, 等. 镍基粉末高温合金的研究进展[J]. 宇航材料工艺, 2011, 41(6): 18-22.

LEI Jingfu, ZHENG Yong, YU Jun, et al. P/M Nickel-Based Superalloy[J]. Aerospace Materials & Technology, 2011, 41(6): 18-22. (in Chinese) |

| [7] |

张仁鹏, 李付国, 王晓娜. FGH96合金的热变形行为及其热加工图[J]. 西北工业大学学报, 2007, 25(5): 652-656.

ZHANG Renpeng, LI Fuguo, WANG Xiaona. Determining Processing Maps of FGH96 Superalloy[J]. Journal of Northwestern Polytechnicial University, 2007, 25(5): 652-656. (in Chinese) |

| [8] |

聂龙飞. FGH96粉末高温合金热变形及动态再结晶演化研究[D].大连: 大连理工大学, 2014 NIE Longfei. Study on the Hot Deformation Behavior and Dynamic Recrystallization Behavior of FGH96 P/M Superalloy[D]. Dalian: Dalian University of Technology, 2014(in Chinese) |

| [9] | WANG Y R, WANG X C, ZHONG B, et al. Estimation of Fatigue Parameters in Total Strain Life Equation for Powder Metallurgy Superalloy FGH96 and Other Metallic Materials[J]. International Journal of Fatigue, 2019, 122: 116-124. DOI:10.1016/j.ijfatigue.2019.01.007 |

| [10] | ZHONG B, WANG Y R, WEI D S, et al. Multiaxial Fatigue Life Prediction for Powder Metallurgy Superalloy FGH96 Based on Stress Gradient Effect[J]. International Journal of Fatigue, 2017, 109: 26-36. |

| [11] |

苗国磊, 杨晓光, 石多奇. 粉末冶金镍基高温合金FGH96高温疲劳寿命分散性特征[J]. 航空动力学报, 2017, 32(2): 424-428.

MIAO Guolei, YANG Xiaoguang, SHI Duoqi. Behavior of Fatigue Life Variability of Nickel-Based Powder Metallurgy Superalloy FGH96 at Elevated Temperature[J]. Journal of Aerospace Power, 2017, 32(2): 424-428. (in Chinese) |

| [12] |

冯引利, 吴长波, 郜伟强. FGH96涡轮盘低循环疲劳寿命分析技术与试验[J]. 航空动力学报, 2012, 27(3): 628-634.

FENG Yinli, WU Changbo, GAO Weiqiang. Analysis Technology and Experiment for FGH96 Disk's LCF Life[J]. Journal of Aerospace Power, 2012, 27(3): 628-634. (in Chinese) |

| [13] |

冯引利, 杨健, 吴长波. 考虑表面加工状态的粉末盘低循环疲劳寿命分析[J]. 航空动力学报, 2018, 33(2): 265-272.

FENG Yinli, YANG Jian, WU Changbo. Analysis of Powder Alloy Disk's Low Cycle Fatigue Life with Surface Machining Status[J]. Journal of Aerospace Power, 2018, 33(2): 265-272. (in Chinese) |

| [14] |

周静怡, 刘昌奎, 赵文侠, 等. 粉末高温合金FGH96原始颗粒边界及高温原位高周疲劳研究[J]. 航空材料学报, 2017, 37(5): 83-89.

ZHOU Jingyi, LIU Changkui, ZHAO Wenxia, et al. Prior Particle Boundary of PM FGH96 Superalloy and Its In-Situ High-Cycle Fatigue at Elevated Temperature[J]. Journal of Aeronautical Materials, 2017, 37(5): 83-89. (in Chinese) |

| [15] | NING Y Q, LI H, YAO Z K, et al. Recrystallization Characterization of FGH96 Superalloy[J]. Rare Metal Materials and Engineering, 2016, 45(5): 1225-1229. |

| [16] | LIU C K, WEI Z W, ZHANG J Q, et al. Effect of Hot Deformation on PPB Precipitations and Microstructure in P/M Superalloy FGH96[J]. Journal of Aeronautical Materials, 2018, 38(3): 40-45. |

| [17] | FENG Y F, ZHOU X M, ZOU J W. Effect of Cooling Rate during Quenching on the Microstructure and Creep Property of Nickel-Based Superalloy FGH96[J]. International Journal of Minerals Metallurgy and Materials, 2019, 26(4): 493-499. DOI:10.1007/s12613-019-1756-2 |

| [18] | FANG B, TIAN G F, ZHEN J, et al. Study on the Thermal Deformation Behavior and Microstructure of FGH96 Heat Extrusion Alloy during Two-Pass Hot Deformation[J]. International Journal of Minerals Metallurgy and Materials, 2019, 26(5): 657-663. DOI:10.1007/s12613-019-1774-0 |

| [19] | LIU H S, ZHANG L, HE X B, et al. The Precipitation Behavior of Secondary Gamma' Phase in Superalloy FGH96 during Aging Treatment[J]. High Temperature Materials and Processes, 2014, 33(5): 485-488. DOI:10.1515/htmp-2013-0013 |

| [20] |

许捷, 徐元铭, 刘新灵, 等. 夹杂物对粉末高温合金材料裂纹萌生的影响[J]. 西北工业大学学报, 2017, 35(增刊1): 108-112.

XU Jie, XU Yuanming, LIU Xinling, et al. Inclusion Effect on Crack Initiation of Powder Metallurgy Superalloy[J]. Journal of Northwestern Polytechnical University, 2017, 35(suppl 1): 108-112. (in Chinese) |

| [21] |

徐伟. FGH96合金惯性摩擦焊接过程动态再结晶行为研究[D].大连: 大连理工大学, 2012 XU Wei. Investigation on Dynamic Recrystallization Behavior of FGH96 Superalloy During Inertia Friction Welding Process[D]. Dalian: Dalian University of Technology, 2012(in Chinese) |

| [22] |

刘玉红, 李付国, 李超, 等. 一种基于ANN的FGH96合金动态流动行为的电路模型[J]. 西北工业大学学报, 2004, 22(1): 120-123.

LIU Yuhong, LI Fuguo, LI Chao, et al. An Analog-Circuit Model of PM96 Superalloy Plasticity Behaviors for Real-Time Control during Hot Deformation[J]. Journal of Northwestern Polytechnical University, 2004, 22(1): 120-123. (in Chinese) |

| [23] | CHAVOSHI S Z, JIANG J, WANG Y, et al. Density-Based Constitutive Modeling of P/M FGH96 for Powder Forging[J]. International Journal of Mechanical Sciences, 2018, 138: 110-121. |

| [24] |

姚磊江, 童小燕, 吕胜利. 低周疲劳过程中的非弹性响应和热响应[J]. 西北工业大学学报, 2003, 21(1): 83-86.

YAO Leijiang, TONG Xiaoyan, LYU Shengli. Inelastic and Thermal Response during Low Cycle Fatigue Process[J]. Journal of Northwestern Polytechnical University, 2003, 21(1): 83-86. (in Chinese) |

| [25] |

苏运来, 陆山, 杨茂, 等. 任意应力比下涡轮盘的塑性应变能寿命模型[J]. 航空动力学报, 2017, 32(4): 828-834.

SU Yunlai, LU Shan, YANG Mao, et al. Plastic Strain Energy-Life Model of Turbine Disk under Various Stress Ratios[J]. Journal of Aerospace Power, 2017, 32(4): 828-834. (in Chinese) |

| [26] |

刘金龙, 杨晓光, 石多奇, 等. 不同保载时间作用下的定向凝固合金DZ125的高温低循环疲劳试验研究[J]. 航空材料学报, 2010, 30(5): 88-92.

LIU Jinlong, YANG Xiaoguang, SHI Duoqi, et al. Experimental Study on Low Cycle Fatigue of Directionally Solidified Superalloy DZ125 with Different Holding Time[J]. Journal of Aeronautical Materials, 2010, 30(5): 88-92. (in Chinese) |

2. 91213 Troops of PLA, Yantai 264000, China