2. 中国空气动力研究与发展中心 设备设计及测试技术研究所, 四川 绵阳 621000

随着风洞试验精细化水平的逐渐提升, 风洞试验段动态流场参数(气流脉动)指标越来越受到空气动力学试验研究者们的关注。在跨超声速风洞中开展模型试验时, 试验结果及其精度会受到自由紊流度(涡流强度)、声响扰动(噪声)、低频压力脉动、温度脉动以及机械激振等因素影响, 这些扰动会影响模型的绕流, 尤其对非定常试验、边界层转捩试验等有着非常不利的影响。譬如, 风洞过高的背景噪声会激起有害的抖振响应,使得试验模型边界层的转捩起始点比理论值靠前, 导致风洞无法真实模拟飞行器的飞行环境; 同时, 过高噪声会激起风洞的结构振动, 缩短材料的使用寿命,延长精确采集信号所需要的平均时间, 降低试验效率; 另外, 噪声过高还会降低工作环境的舒适性, 影响试验人员的工作效率等。

目前, 国外先进跨声速风洞如ETW试验段压力脉动系数ΔCp可达到0.6%~0.8%的水平, 而国内现有大型暂冲式跨声速风洞噪声值普遍偏高(ΔCp超过1.5%)。近些年来, 国家先后启动了多座大型连续式跨声速风洞建设项目, 如正在建设的2.4 m常规和低温连续式跨声速风洞以及4.8 m风洞等均提出了ΔCp≤0.7%的噪声指标要求, 与国际公认的跨声速风洞流场指标最好的ETW风洞持平, 因此在风洞设计中必须考虑风洞声学优化设计, 这也必然为风洞气动噪声研究提出了迫切需求[1]。

在风洞气动噪声研究方面, 国外风洞开始研究的较早, 在二十世纪六七十年代达到了鼎盛时期, 如Mabey对跨声速风洞高速段的风洞发声机理进行了初步研究[2], Lowson和Dennis等定义了高速风洞边界层噪声的经典公式[3-4]。国内八十年代开始也逐步展开了对跨声速风洞的噪声机理及降噪措施研究, 由于彼时国内工业基础及综合实力的限制, 国内跨超声速风洞均为暂冲式风洞, 研究重点一方面放在暂冲式风洞降噪上, 如陈玉清、龚卫斌、恽起麟等对风洞的阀门降噪及排气消音器的设计开展了较为系统的研究[5-7], 另一方面彼时的跨声速风洞多采用孔壁板设计, 研究者对孔壁的发声机理, 边棱音的频谱特性以及试验段扩开角、开闭比等设计参数的影响进行了较为细致的研究, 同时对比了各类孔壁降噪措施(壁板铺网、孔内加隔板)的效果[8-11]。随着我国综合国力的显著提升及航天事业的快速发展, 近年来我国新建的跨超声速风洞均采用连续式布局设计, 对风洞噪声指标要求也更高, 连续式风洞内回路内噪声的传播机理也更为复杂, 各类噪声源的耦合影响也更加显著。为此, CARDC在0.6 m连续式跨声速风洞中开展了回路降噪技术研究, 对回路内噪声分布进行了测试并进行了噪声源分析, 对风洞回路吸声降噪方案进行了设计, 同时对降噪效果进行了对比分析, 旨在降低风洞回路噪声的同时, 为后续开展通气壁试验段发声机理研究提供必要的条件。

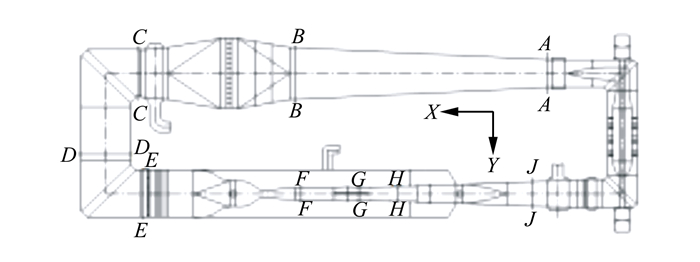

1 连续式跨声速风洞沿程回路噪声测试及噪声源分析噪声测试在CARDC的0.6 m连续式跨声速风洞(以下简称0.6 m风洞)平台上进行, 风洞主压缩机设置于第一、二拐角段之间。风洞设计采取了一系列降低风洞气流脉动、改善风洞流场品质、提高风洞试验效率等关键技术措施, 设计采用了两端驱动的单轴压缩机布局技术、半柔壁喷管、低噪声槽壁试验段、三段调节片加可调中心体式二喉道、指片嵌入式主流引射缝等新型技术[12-14]。风洞回路沿程噪声测试选取了如图 1所示的A-A、B-B、C-C、D-D、E-E、F-F、G-G、H-H、J-J等9个截面。其中, 试验段核心流噪声通过10°锥模型安装脉动压力传感器测试; 其他截面通过壁面安装脉动压力传感器测试。

|

| 图 1 风洞回路9个测量截面分布示意图 |

按照测量点位置分布和试验工况的不同, 将试验分为风洞回路噪声测量、试验段噪声测量、不同工况下的其他影响因素噪声测量、采取降噪措施后噪声测量等项目。针对上下开孔壁、左右实壁的试验段状态, 试验首先对所有预设测量截面的噪声进行了测定, 目的是确立风洞回路噪声场分布情况。

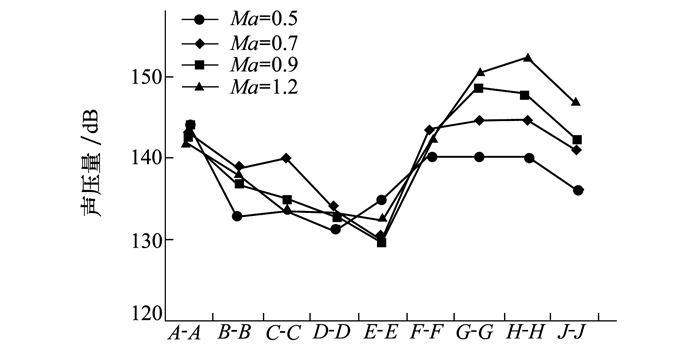

图 2是风洞典型的沿程噪声声压级测试结果, 噪声自第二拐角(A-A截面)开始向试验段传播的过程中, 能量呈下降趋势; 试验段的下游噪声能量较高, 且始终高于试验段噪声。整个试验马赫数范围内, 风洞回路噪声走势基本一致, 试验段的噪声水平随马赫数变化不大。

|

| 图 2 风洞回路噪声随位置和马赫数变化 |

稳定段(E-E截面)与试验段上游其他各截面测点相比, 噪声水平最低, 说明噪声自第二拐角(A-A截面)向试验段(F-F截面)传播的过程中, 在经过扩散段、换热器、导流片等结构时发生能量损耗, 并且稳定段内不存在明显的噪声源。稳定段噪声显著低于试验段(F-F截面), 判断是由于试验段内通气壁、模型支架附近的气动噪声较大, 使得试验段噪声明显升高。

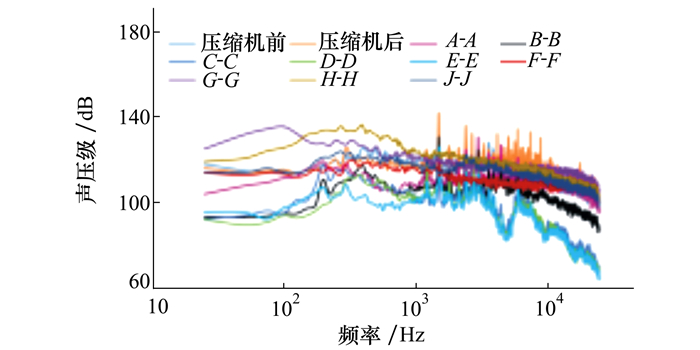

图 3是风洞回路噪声频谱图, 在1 kHz以下频段, 试验段(F-F截面)、一拐前(J-J截面)与压缩机前、压缩机后以及二拐后(A-A截面)的频谱曲线很接近, 低于G-G、H-H截面的噪声, 高于主换热器至稳定段的各截面噪声(C-C至E-E截面)。在1 kHz以上高频段, 压缩机前和压缩机后的高频线谱特性尤为明显, 试验段上游回路(A-A至E-E截面)噪声频谱也出现密集谱峰。除峰值区域外, 主换热器后至稳定段各截面(C-C至E-E截面)的试验段上游回路噪声均显著低于试验段噪声。

|

| 图 3 风洞回路噪声频谱图 |

通过提取、整理试验数据, 分析风洞回路中噪声的分布情况和变化趋势, 判断风洞的主要噪声,为风洞内的各种气流扰动。连续式跨声速风洞噪声测量结论及噪声源分析结果主要有:

1) 压缩机(风扇)叶片共振频率谐波噪声是噪声源之一。在稳定段之前, 回路内的噪声主要由压缩机顺流传播噪声决定。

2) 风洞回路中的管路气动噪声、换热器和蜂窝器及阻尼网处的小尺寸高频湍流也产生噪声, 其主要气动噪声源位于支架段和二喉道内, 尤其在试验马赫数接近或高于1.0时, 支架段和二喉道的噪声源辐射噪声是高速段内噪声的主要成分。

3) 试验段自身噪声主要包括边界层噪声, 试验段扩张形成的喷注噪声, 通气壁(开槽/开孔)的驻室回流、再入区噪声, 开孔壁面还存在斜孔边棱音, 此外一些通气壁试验段中还存在壁孔-风洞共振现象产生的噪声等。针对本试验, 在高马赫数工况下, 试验段的压力脉动系数主要由试验段自身气动噪声决定; 对于低马赫数工况, 压缩机传播噪声对试验段压力脉动系数的影响较大。

4) 在二喉道之后, 对于高马赫数工况, 回路内噪声主要来源于二喉道附近的气动噪声。对于低马赫数工况, 回路内噪声由气动噪声和压缩机逆传噪声共同决定, 并且马赫数越低, 压缩机噪声影响越大。

通过以上测试研究分析, 连续式跨声速风洞噪声抑制问题除了采用试验段和压缩机等主动降噪外, 还需要通过风洞沿程管路的吸声降噪技术来解决。降低试验段噪声, 必需首先隔离来自上、下游两个方向噪声的影响。仍然采用0.6 m风洞平台, 设计了具有降噪功能的第四拐角段以及对压缩机尾罩进行了声学处理, 试验段下游逆气流噪声对试验段的影响主要通过二喉道节流加以隔离。

2 风洞回路吸声降噪方案设计风洞回路降噪的目的主要是采取措施消除压缩机噪声对试验段的影响(通气壁试验段自身噪声较高的问题通过试验段优化设计解决)。一方面采取主动降噪方式, 如压缩机设计采用较低转速, 尽量降低叶尖速度; 另一方面采取被动降噪方式, 通过风洞沿程回路吸声处理, 消除压缩机噪声对试验段的影响。

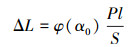

风洞所采用的回路降噪措施主要有两种:棉式阻性消声器和烧结金属丝网消声器。烧结金属丝网消声器降噪效果好, 并且对降低风洞湍流度有一定的帮助, 但压力损失较大, 不适宜用于连续式跨超声速风洞。本项目所研究的压缩机尾罩段和第四拐角段设计采用棉式阻性消声器方案, 根据0.6 m风洞试验段噪声指标要求及压缩机噪声测试值, 分别设计穿孔板+吸声绵及微穿孔板降噪措施。降噪量工程设计采用彼洛夫(Benob)公式计算

|

(1) |

式中:ΔL为消声器的末端降噪量, 它是指消声器输入端与输出端的声压级之差, dB; P为消声器通道截面周长, mm; l为消声器的有效长度, mm; S为消声器通道横截面积, mm2。ϕ(α0)为消声器消声系数, 它跟消声器内部工作物质垂直入射吸声系数α0关系如(2)式所示

|

(2) |

式中,α0取值为0.803(NRC)。

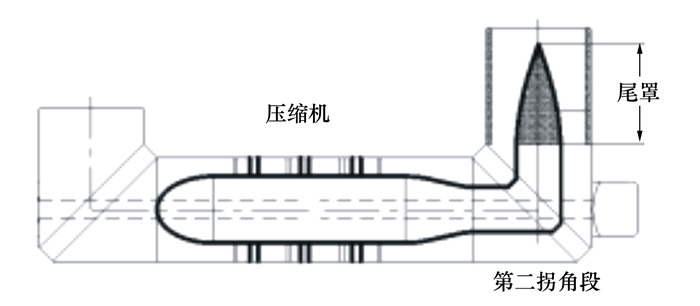

风洞压缩机尾罩段降噪方案示意图见图 4, 管道直径为1 400 mm, 采取3层微穿孔板降噪方案。外层微穿孔板厚度0.8 mm, 开孔直径0.8 mm, 开孔率2%, 中间微穿孔板参数为厚度0.8 mm, 开孔直径0.8 mm, 开孔率1%, 将内部空腔分成2个部分, 厚度分别为80 mm和120 mm, 内层微穿孔板与中间层参数相同。沿气流方向布置的横隔板将微穿孔板之间的空腔分成约100 mm左右气流互不连通的多个部分。有效降噪距离1 500 mm。

|

| 图 4 压缩机尾罩段降噪设计示意图 |

第四拐角段吸声结构与导流片组合设计, 导流片采用弯板形式, 导流片内部填充吸声材料。导流片为框架加蒙皮结构, 其中蒙皮既是导流片的型面又兼作吸声结构的护面板。导流片内部填充复合吸声材料, 见图 5。靠近气流一侧为容重80 kg/m3岩棉, 厚度25 mm, 内层为容重32 kg/m3的离心玻璃棉; 导流片所在位置壳体夹层内也填充相同吸声材料, 表面岩棉层厚度50 mm, 离心玻璃棉层厚度150 mm。

|

| 图 5 第四拐角段降噪设计示意图 |

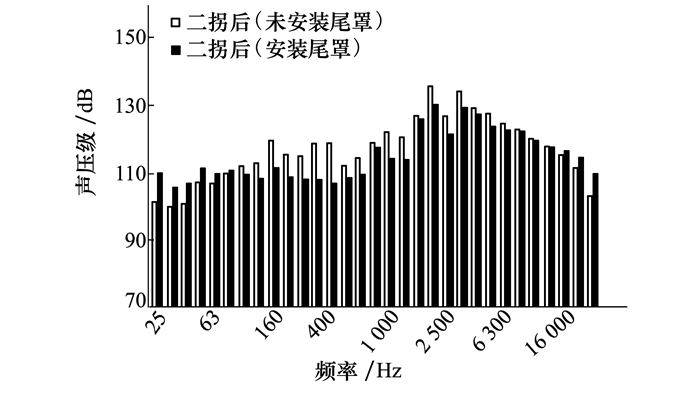

安装压缩机尾罩后, 第二拐角后所测马赫数Ma在0.2~0.7范围内, 噪声声压级明显变小。在Ma=0.3时噪声下降最多, 约为10 dB, 说明压缩机尾罩对压缩机噪声的降噪作用非常明显。图 6为Ma=0.6时安装压缩机尾罩前后, 第二拐角后噪声的三分之一倍频程柱状频谱图。由图可见, 安装压缩机尾罩降噪后, 25~80 Hz的低频段及18 000 Hz以上的高频段内, 噪声总级略有升高; 在其余测试频段, 噪声总级明显降低; 降噪前在1 500 Hz和3 000 Hz附近存在明显的峰值, 降噪后噪声峰值仍存在, 但幅值有不同程度的降低。

|

| 图 6 压缩机出口噪声频谱对比图 |

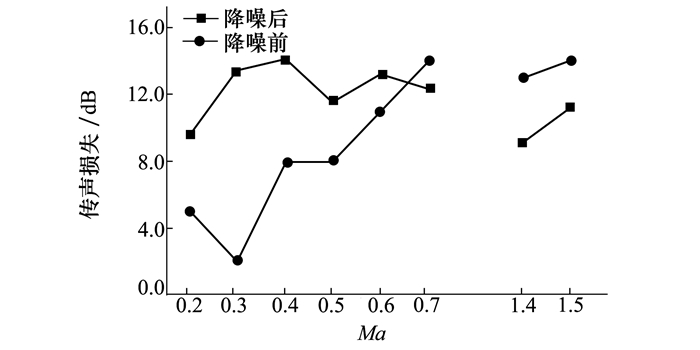

图 7为压缩机尾罩段降噪处理前后的传声损失曲线, 选取的2个测点分别为压缩机后和二拐后, 由于2个测点位置气流通道面积不同, 选取2个测点的噪声声压级差值, 也即传声损失, 作为评价指标。低马赫数时(0.2~0.6), 尾罩降噪作用明显, 随着试验马赫数的增加, 压缩机段流速随之上升, 次生噪声逐渐显现, 在Ma>0.7时, 具有降噪功能的尾罩段作用效果甚至不如之前, 这一现象的一个重要原因就是次生噪声放大了下游噪声声压级。

|

| 图 7 压缩机尾罩段传声损失 |

次生噪声的产生和降噪部段的加工质量有着很直接的关联, 微穿孔板降噪结构的表面平整性, 棱角、接缝的处理方式等都可能引入次生噪声问题。因此, 对于风洞高速部段(如二喉道、第一扩散段、第一拐角段和第二拐角段等)降噪技术有待开展进一步研究, 一方面优化气流流动结构状况(如减小台阶、缝隙等不利影响), 改善流场; 另一方面通过选取特殊吸声材料及结构(如优化微穿孔板设计参数等), 降低次生噪声影响, 为最终满足全马赫数和全频率范围内降噪技术要求奠定基础。

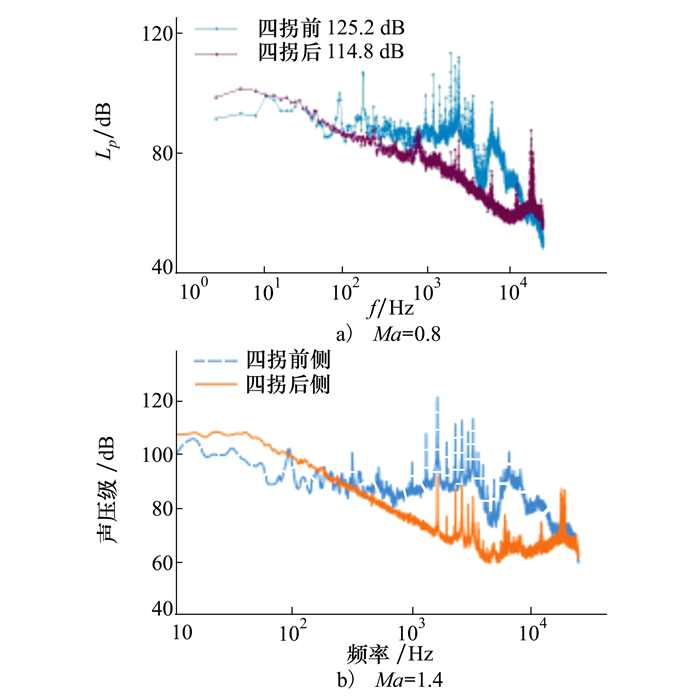

3.2 第四拐角段降噪通过试验发现, 在200~10 000 Hz频段, 拐角段后侧噪声水平都低于拐角段前侧, 且随着马赫数增大, 降噪量升高。图 8为Ma为0.8和1.4时测得的声压级频谱图, 对于1 000~4 000 Hz频段, 降噪前频段内有密集线谱, 降噪后线谱幅值降低, 部分谱峰消失。说明在对第四拐角段进行降噪处理后, 部分特定频率点上的噪声明显下降, 对其他频点的噪声也有削弱作用。而在200 Hz以下和10 000 Hz以上频段, 降噪处理后的噪声升高, 且在10 000 Hz以上的高频处出现新的噪声峰值。

|

| 图 8 第四拐角段噪声频谱 |

第四拐角段降噪处理效果在全马赫数范围内都很明显, 而且降噪频带很宽。针对不同试验状态, 风速较高时, 回路噪声抑制作用更强, 试验段Ma≥0.5时新的第四拐角段的传声损失都在10 dB以上。在Ma为0.2~0.4的区域内, 由于回路流速较低, 噪声传播受流动的影响小, 顺气流和逆气流传播的噪声同样明显影响着该位置的噪声声压级, 导致降噪效果降低。此外, 气流流经风洞拐角导流片后, 200 Hz以下低频段的噪声总级升高, 可能是由于第四拐角段导流片后流体存在分离流动, 以及表面涂层存在突起, 摩擦因数较大造成的。在后续降噪措施的改进中, 可通过优化导流片背压分布进行逆向设计等手段减弱分离流动, 同时应保证结构表面的光滑度, 降低摩擦因数。

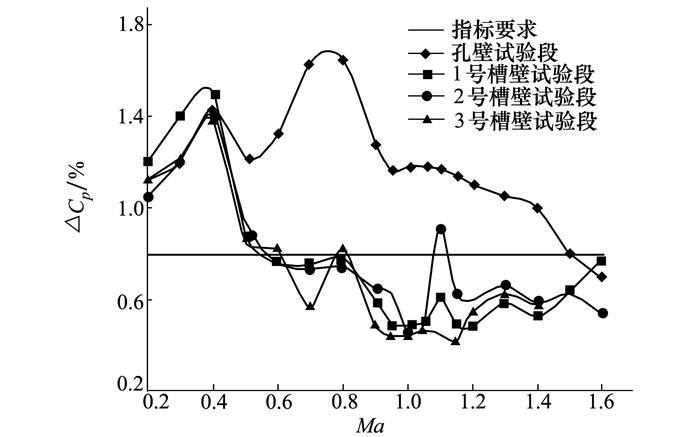

3.3 试验段噪声测试在上述风洞压缩机下游回路(压缩机尾罩段及第四拐角段)降噪方案基础上, 通过不同通气壁型式(开孔或开槽)及不同设计参数(开闭比、开槽数目、槽深等)的噪声对比测试, 得到不同马赫数下典型的脉动压力系数(见图 9), 可见开槽壁试验段噪声明显低于开孔壁试验段, 最终实现了ΔCp≤0.8%设计指标要求。值得一提的是, 当0.5≤Ma≤0.8时通过二喉道节流措施能大大改善试验段噪声水平, 起到抑制下游噪声前传至试验段的作用, 而在低马赫数范围(0.2≤M < 0.5)二喉道节流调节范围有限, 试验段下游噪声(压缩机、再导入段等)前传导致ΔCp值明显偏高。下一步将通过相关部段方案优化和设计参数改进以及第一拐角段降噪方案, 降低试验段下游部段尤其是压缩机噪声前传对试验段流场的影响。

|

| 图 9 槽/孔壁试验段不同马赫数下典型的脉动压力系数结果 |

在连续式跨超声速风洞中, 通过洞体沿程回路部段(如拐角段和压缩机尾罩段)吸声降噪处理, 可以有效降低风洞试验段来流噪声。同时配合通气壁试验段壁板参数优化等主动降噪方案, 并采用风洞二喉道节流状态抑制试验段下游噪声前传的措施, 最终实现风洞噪声指标的先进水平。

第四拐角段降噪, 在整个风洞试验风速范围内都有很好的表现, 而且降噪频带很宽。随着马赫数增大, 降噪量升高。

压缩机尾罩段降噪, 降噪效果也非常明显, 降噪带很宽, 但在25~80 Hz的低频段以及18 000 Hz以上的高频段内噪声总级略有升高。而且低马赫数降噪量高于高马赫数状态, 这主要由微穿孔板的再生噪声引起。

| [1] |

廖达雄, 陈吉明, 彭强, 等. 连续式跨声速风洞设计关键技术[J]. 实验流体力学, 2011, 25(4): 74-78.

LIAO Daxiong, CHEN Jiming, PENG Qiang, et al. Key Design Techniques of the Low Noise Continuous Transonic Wind Tunnel[J]. Journal of Experiments in Fluid Mechanics, 2011, 25(4): 74-78. (in Chinese) |

| [2] | MABEY D G. Flow Unsteadiness and Model Vibration in Wind Tunnels at Subsonic and Transonic Speeds[R]. C.P.No.1155, 1970 |

| [3] | LOWSON M V. Prediction of Boundary Layer Pressure Fluctuations[R]. AFFDL-TR-67-167, 1967 |

| [4] | DENNIS G M. Some Remarks on the Design of Transonic Tunnels with Low Levels of Flow Unsteadiness[R]. NASA CR-2722, 1976 |

| [5] |

陈玉清, 谷嘉锦. 跨音速风洞低噪声控制阀的试验研究[J]. 噪声与振动控制, 1986(5): 44-48.

CHEN Yuqing, GU Jiajin. Experimental Study on Low Noise Control Valve of the Transonic Wind Tunnel[J]. Noise and Vibration Control, 1986(5): 44-48. (in Chinese) |

| [6] |

龚卫斌. 降低跨、超声速风洞噪声的方法[J]. 气动实验与测量控制, 1993(4): 28-33.

GONG Weibin. The Methods for Eliminating the Noise from the Transonic-Supersonic Wind Tunnel[J]. Aerodynamics Experiment and Measurement & Control, 1993(4): 28-33. (in Chinese) |

| [7] |

恽起麟. 降低0.6 m×0.6 m跨声速风洞气流噪声的研究[J]. 空气动力学学报, 1985(2): 51-60.

YUN Qilin. The Research for Reducing 0.6 m×0.6 m Transonic Wind Tunnel Aeroacoustics[J]. Acta Aerodynamica Sinica, 1985(2): 51-60. (in Chinese) |

| [8] |

胡成行. 国内跨超音速风洞噪声特性综述[J]. 气动实验与测量控制, 1987(2): 1-6.

HU Chenghang. A Review of Transonic-Supersonic Wind Tunnel Noise Characteristics in China[J]. Aerodynamics Experiment and Measurement & Control, 1987(2): 1-6. (in Chinese) |

| [9] |

谷嘉锦. 跨声速风洞试验段低噪声壁板模型的声学试验[J]. 空气动力学学报, 2001, 19(1): 62-65.

GU Jiajian. Transonic Wind Tunnel Acoustical Experiment of Low Noise Wall Models for Test Section[J]. Acta Aerodynamica Sinica, 2001, 19(1): 62-65. (in Chinese) |

| [10] |

陈玉清, 谷嘉锦. 跨音速风洞的噪声机理[J]. 南京航空航天大学学报, 1982(2): 85-94.

CHEN Yuqing, GU Jiajin. The Noise Mechanism of Transonic Wind Tunnel[J]. Journal of Nanjing University of Aeronautics & Astronautics, 1982(2): 85-94. (in Chinese) |

| [11] |

吕金磊, 盛美萍, 廖达雄, 等. 基于实验的跨声速风洞试验段噪声机理研究[J]. 空气动力学学报, 2014, 32(4): 488-492.

LYU Jinlei, SHENG Meiping, LIAO Daxiong, et al. Investigation About Transonic Wind Tunnel Test Section Noise Mechanism Based on Experimental[J]. Acta Aerodynamica Sinica, 2014, 32(4): 488-492. (in Chinese) |

| [12] |

廖达雄, 陈吉明, 郑娟, 等. 0.6 m连续式跨声速风洞总体性能[J]. 实验流体力学, 2018, 32(6): 74-78.

LIAO Daxiong, CHEN Jiming, ZHENG Juan, et al. General Performance of 0.6 m Continuous Transonic Wind Tunnel[J]. Journal of Experiments in Fluid Mechanics, 2018, 32(6): 74-78. (in Chinese) |

| [13] | DAVIS M W. Optimum Transonic Wind Tunnel[C]//AIAA 14th Aerodynamic Testing Conference, 1986 |

| [14] |

伍荣林, 王振羽. 风洞设计原理[M]. 北京: 北京航空学院出版社, 1985.

WU Ronglin, WANG Zhenyu. Wind Tunnel Design Principle[M]. Beijing: Beijing Aeronautical Institute Press, 1985. (in Chinese) |

2. Facility Design and Instrument Institute, China Aerodynamics Research and Development Center, Mianyang 621000, China